高速钢具有高硬度、高强度、耐磨性好的特点, 广泛应用于精密刀具制作以及模具制造业[1-3]。相比于传统的铸造高速钢, 利用粉末冶金法制备得到的高速钢显著地改善了显微组织当中碳化物偏析的问题, 极大地提升了材料的力学性能以及工作时的稳定性[4]。目前商用的粉末冶金高速钢主要由气雾化合金粉-热等静压联合法进行制备, 得到的高速钢具有明显的细晶组织, 碳化物均匀分布, 强度性能均在3 500 MPa以上, 部分牌号性能可以达到4 000 MPa以上, 但是由于生产所耗成本居高不下, 严重限制了其大规模应用。有研究报道[5], 利用商业M2合金粉掺杂氮化钒粉末通过球磨活化与冷压烧结的方式, 在1 160℃可以基本实现材料的致密化, 相对密度高达99.4%, 强度性能也能够维持在2 500~3 000 MPa左右, 并极大地降低了生产成本。因此, 利用传统的冷压烧结法制备低成本、高性能的粉末冶金高速钢逐渐引起了人们的关注。

粉末冶金法制备高速钢时可以进一步提高材料内合金元素的含量, 进而有针对性地对材料的结构及性能进行设计, 极大地增加了材料的应用范围。元素V为强碳化物形成元素, 在高速钢中主要形成MC型碳化物对组织进行强化, 其中MC碳化物具有极高的硬度, 大大提高了高速钢的耐磨性[6]。此外, MC硬质相的存在还可有效阻碍材料显微组织内部晶粒晶界的迁移, 有利于细晶组织的形成, 进而对材料性能起到强化的效果[7]。另一方面, V与O之间的亲和力极强, 其氧化物在常规烧结条件下难以有效还原, 烧结后与基体之间的界面结合状态较差, 材料力学性能变差。因此, 如何避免或减少元素V在粉末冶金制备过程中的氧化问题是充分发挥其对基体进行强化作用的关键。

目前关于降低含V粉末冶金高速钢中氧化问题的研究主要集中在利用预合金钒铁或全预合金粉末替代元素V粉加入, 可以在一定程度上降低烧结后高速钢内残余氧的含量[8-11]。但是预合金粉末的加入不可避免地造成混合粉压缩性能变差, 烧结前后坯体收缩变形程度大, 材料设计的精度难以控制。此外, 预合金粉末的生产工艺多采用熔炼-雾化-破碎的形式, 过程中引入了一定量的杂质元素, 这对于粉末冶金高速钢性能的提升也是有害的。VC粉末具有纯度高、低温下热力学性质稳定、高温下又可以扩散到Fe基体当中的特点, 因此, 利用石墨在脱氧温度段还原脱除混合粉末内氧的同时VC粉末基本不会被氧化, 烧结过程中合金元素可有效固溶到基体当中, 充分发挥V碳化物对于材料的强化作用。

本实验利用VC粉末逐步取代元素V粉加入到体系当中, 研究了V当量一定时, 不同VC加入比例对于粉末高速钢组织及性能的变化规律。

1 实验本实验基于M2高速钢合金成分进行设计, 所用原材料为元素钨粉、钼粉、铬粉、钒粉、碳化钒粉、鳞片石墨以及羰基铁粉, 各种类型的粉末粒度控制在10 μm以下, 纯度大于99.5%, 表 1为各粉末粒度规格及主要杂质成分的含量。首先, 保证元素V的质量分数为2%, 逐步增加VC颗粒取代元素V粉加入的比例(0%, 50%和100%VC), 总体合金成分含量符合标准的M2高速钢(W6Mo5Cr4V2)成分组成。然后, 当试样全部以VC颗粒作为V源形式加入时, 增加高速钢中VC颗粒的加入量(100%, 150%和200%VC), 此时试样内V和C的含量定比例增高, 试样中V元素质量分数分别为2%, 3%和4%。具体的成分配比见表 2。

| 元素 | 粒度/μm | C | O | P | S | 主体元素 |

| Fe | 10 | ≤0.073% | ≤0.381% | ≤0.030% | ≤0.030% | Bal. |

| W | 3 | ≤0.005% | ≤0.193% | ≤0.002% | ≤0.003% | Bal. |

| Mo | 2 | ≤0.004% | ≤0.153% | ≤0.001% | ≤0.001% | Bal. |

| Cr | 10 | ≤0.010% | ≤0.134% | ≤0.003% | ≤0.005% | Bal. |

| V | 10 | ≤0.065% | ≤0.571% | ≤0.030% | ≤0.003% | Bal. |

| VC | 10 | ≤19.410% | ≤0.383% | ≤0.030% | ≤0.050% | Bal. |

| 钒形式及比例 | 元素含量/% | |||||||

| W | Mo | Cr | V | VC | FeV | C | Fe | |

| 0%VC-100%V | 6 | 5 | 4 | 2 | — | — | 1.40 | Bal. |

| 50%VC-50%V | 6 | 5 | 4 | 1 | 1.25 | — | 1.15 | Bal. |

| 100%VC-0%V | 6 | 5 | 4 | — | 2.50 | — | 0.93 | Bal. |

| 150%VC | 6 | 5 | 4 | — | 3.75 | — | 0.93 | Bal. |

| 200%VC | 6 | 5 | 4 | — | 5.00 | — | 0.93 | Bal. |

| 注:表中钒形式及比例均以钒当量进行计算。 | ||||||||

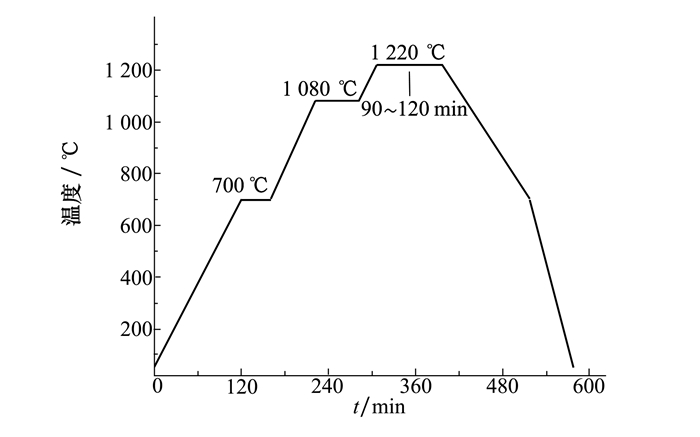

试样的制备主要由合金粉末的高能球磨预处理、滚筒低速混料、钢模压制以及真空烧结4个部分组成。首先利用高能球磨定比例预处理合金粉末, 增大粉末比表面积, 降低烧结活化能; 之后加入铁粉和石墨采用较低转速的滚筒球磨方式充分混合, 粉末加工硬化程度也可以得到有效的控制。两段球磨过程均在大气环境中采取湿混的形式, 利用无水乙醇作为体系的分散剂和保护介质, 确保各种类型的粉末在球磨过程中得到有效地分散, 且粉末的氧增量处于一个较低的程度, 便于后续工艺控制。采用普通真空干燥箱进行负压干燥8 h后, 所得混合均匀的粉末在650 MPa压力下压制成标准的长方体抗弯试样, 最后在高通量多温区段梯度烧结炉内真空烧结, 烧结温度为1 220℃, 真空度小于0.1 Pa, 具体的烧结工艺曲线见图 1。为保证数据的可靠性, 每种类型试样重复测试3次。

|

| 图 1 烧结工艺曲线 |

利用阿基米德排水法测定试样表观密度; 利用万能力学试验机(YHS-219W-200KN)检测试样抗弯强度性能; 利用洛氏硬度计衡量样品的硬度值; 利用ICP(IRISAdvantage1000)测定试样合金含量, 分别采用碳硫分析仪(LECO CS-444)与氢氧氮分析仪(LECO TC-436)检测烧结后试样内残余碳、氧的含量; 利用扫描电子显微镜(FEI Quanta 250 FEG)以及配套的能谱分析仪观察样品显微组织形貌及分析元素组成。

2 结果与讨论 2.1 烧结致密化图 2为不同比例VC颗粒加入时, 试样在1 220℃分别保温90 min与120 min的密度变化曲线。从图中可以看出, 试样密度随着添加VC颗粒比例的增加呈现出明显的的先上升后下降的趋势, 且延长保温时间至120 min时, 试样的密度基本保持不变或略有上升。

|

| 图 2 1 220℃不同保温时间高速钢密度与VC含量的变化曲线 |

利用VC颗粒逐步取代元素V粉作为钒源加入时, 对于材料密度的提升作用明显, 当全部以单质V粉加入时, 试样的密度仅为7.66 g·cm-3, 致密度低于94%, 而利用50%VC部分取代元素V加入时, 试样密度迅速提升至8.00 g·cm-3左右, 相对密度达到98%, 组织内部孔隙数量明显减少。造成这种密度变化的原因主要包括2个方面:①原料粉末经高能球磨、混料等预处理时, 不可避免地会引入一定的氧造成元素V的氧化, V与O的结合较为紧密, 脱氧温度段难以实现有效去除, 甚至可能由于内部氧传递的机制导致二次氧化[12]。V氧化物的存在恶化了与基体之间的结合状态, 增加了合金元素与基体之间物质交换的阻力, 导致组织中V元素富集的地方会出现一定数量的孔隙, 进而造成致密度降低。直接添加的VC颗粒相比元素V而言, 在脱氧温度段V与C之间的结合较为紧密, 可有效改善V的氧化问题, 材料致密化阻力降低; ②V氧化物在烧结温度条件下发生一定程度的还原也会造成试样致密度降低。高速钢中合金元素含量较多, 且整个烧结过程在高真空度的条件下进行, 可在一定程度上促进V氧化物的还原, 但是反应进程相对较慢。在1 220℃的烧结温度时, 试样表面致密化相对较快, 内部还原出来一定量气体难以有效排出, 造成组织中有较为粗大的气孔存在, 严重阻碍了试样致密化程度的提高[13]。

试样全部以VC作为钒源加入时, 试样的密度均处在较高的水平, 加入VC比例为100%时, 密度达到整个体系当中的密度峰值, 此时材料的相对密度接近99%, 基本实现了材料的致密化。继续增大加入VC颗粒的比例, 试样的密度有所降低, 这是由于试样内合金组成的变化造成的。元素V、C相较于Fe而言密度较低, 因此试样内VC比例的增加会降低材料的理论密度, 进而影响实测密度的数值。此外, 合金成分的改变对于试样最佳烧结窗口的改变也可能是造成试样致密化程度降低的原因之一。

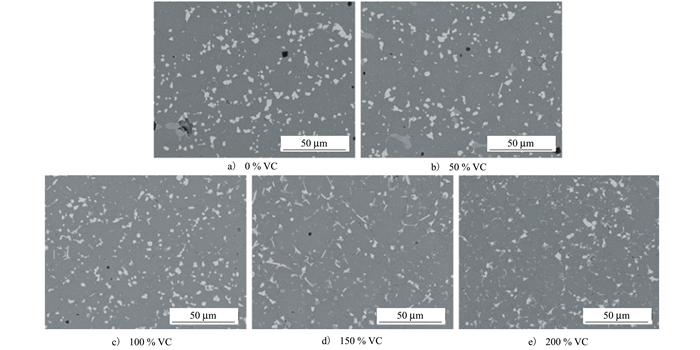

2.2 显微组织图 3为烧结保温时间为90 min时, 添加不同比例VC颗粒时高速钢的微观组织形貌。各种类型碳化物具体元素组成的能谱分析结果见表 3。由背散射电子成像原理及标准M2高速钢合金物相组成可知[14], 图 3中呈块状或角状的亮白色组织为W、Mo等原子序数较大元素富集的M6C型碳化物; 组织中分布比较杂乱的棒状或板条状的白色碳化物类型为M2C, 含有较多的Mo、V元素; 组织中的灰色相主要为V的碳化物, C和V的比例接近于1:1, 溶解有少量的W、Mo等元素, 是标准的MC型碳化物。显微组织中剩余的大部分区域为α-Fe基体, Fe的含量超过70%, 溶解有一定量的Cr。

|

| 图 3 1 220℃保温90 min VC颗粒含量对高速钢微观组织形貌的影响 |

| 类型 | W | Mo | Cr | V | C | Fe |

| M6C | 14.16 | 10.96 | 5.71 | 5.69 | 14.39 | 49.09 |

| M2C | 14.13 | 17.57 | 8.10 | 25.33 | 20.12 | 14.74 |

| MC | 7.52 | 8.77 | 4.31 | 51.83 | 21.63 | 6.94 |

当试样中V元素的含量一定时, 随着直接添加的VC颗粒比例增加, 显微组织当中孔隙的数量逐渐减少, 孔隙的尺寸大大降低, 这与对应试样密度的变化规律相符。此外, 孔隙的形状也发生了一定程度的改变, 逐步由最初的不规则多边形演变为曲率较小的圆弧形, 这表明直接添加VC颗粒部分取代单质V加入时, 有利于烧结致密化过程的进行, 烧结达到终点的进程缩短[15]。同时, 直接添加的VC颗粒对于试样组织晶粒的细化也有一定的促进作用, 从图 3a)中可以明显看出, 添加0%VC颗粒时, 试样的平均晶粒尺寸在25 μm左右, 50%时(见图 3b))降低到了20 μm, 当试样全部以VC形式加入时, 试样的晶粒尺寸最低, 约18 μm。这是由于试样中有单质V粉加入时, 原位生成的MC碳化物发生了一定的恶性团聚, 进而难以充分发挥硬质相颗粒对于晶界迁移的阻碍作用造成的。从图 3a)~3b)中可以看出, 当试样中有单质V粉加入时, 显微组织晶界处多有尺寸较大的灰色MC相析出, 而当全部以VC形式直接加入时, 组织中则无明显的MC碳化物团聚现象, 硬质相颗粒更为弥散地均匀分布, 烧结过程中组织晶粒的长大效应大大受限。

另一方面, 对比分析图 3a)~3c)可知, 当V元素总质量分数为2%时, 组织中棒状M2C碳化物的数量与添加VC颗粒比例呈明显的正相关:当直接添加的VC加入量为0%时, 试样的显微组织中基本没有M2C型碳化物的分布, 主要碳化物类型为M6C和MC; 而当VC加入量增加到50%时, 试样的显微组织中有了一定量的M2C型碳化物出现, 但总体数量仍较少; 当试样全部以VC形式加入时, 组织分布的M2C型碳化物的数量迅速提高, 且主要分布在尺寸较小的晶粒附近。直接添加的VC颗粒对于组织中M2C型碳化物生成的促进作用主要与V元素的扩散及VC颗粒的溶解特性有关。M2C是一种不稳定的碳化物[16], 其在烧结过程中会发生分解反应(M2C+γ-Fe→M6C+MC), 生成更为稳定的M6C和MC型碳化物, 该反应主要受合金元素的扩散影响。M2C区别于M6C型碳化物主要是由于其内部V元素的含量不同, 而由第一性原理计算可知[17], V含量的提高会降低M2C的稳定性, 促进分解反应向右进行, 而直接添加VC颗粒作为试样的钒源时, 其扩散活性相比于原位生成的VC较弱, 因此有VC颗粒添加的试样在烧结过程中M2C的分解过程缓慢, 冷却后组织内仍会残留一定量的M2C型碳化物组织。

继续提高添加VC颗粒的比例至150%和200%时, 从图 3d)~3e)可以明显看出, 试样组织中晶粒的尺寸明显降低, 当VC颗粒的取代比例为200%时, 晶粒的平均尺寸降低到了12 μm左右, 最小的晶粒尺寸仅为7 μm左右, 可见VC颗粒对于降低材料组织内晶粒的尺寸有着明显的效果。此外, 添加VC颗粒的比例由100%增加到200%时, 组织中M2C型碳化物的数量呈现出先上升后降低的趋势, 添加比例为150%时, 组织中M2C的含量最多, 且碳化物尺寸较大, 而继续增加到200%时, 组织当中基本没有M2C型碳化物粉分布, 这主要受VC颗粒的溶解速率对M2C型碳化物的形成以及V元素达到一定含量时对其分解进程的促进之间的平衡控制。

图 4为延长保温时间为120 min时, 不同VC颗粒取代比例下高速钢的微观组织形貌。对比分析保温时间为90 min时试样的组织可以发现, 延长烧结保温时间主要与高速钢组织内部孔隙的形状及数量、晶粒的大小与M2C型碳化物的数量及形态的变化相关。当保温时间为120 min时, 图 4a), 4b), 4c)和4e)中基本没有M2C型碳化物组织的分布, M2C的数量大大减少。同时, VC颗粒加入比例为150%的试样组织内部M2C型碳化物的尺寸大大降低, 由90 min时粗大的板条状转变为120 min时细长型的棒状。可见延长保温时间对于组织中M2C型碳化物的分解反应有着极为重要的联系, 主要体现在反应过程的延长以及V元素进一步溶解加快分解反应的进行。M2C型碳化物的分解可得到尺寸细小的M6C和MC型碳化物, 同时还改善了M2C与基体之间结合性较差的问题, 有效地发挥了硬质相对于材料的强化作用。

|

| 图 4 1 220℃保温120 min VC颗粒含量对高速钢微观组织形貌的影响 |

另一方面, 延长保温时间至120 min时, 组织中孔隙的球形度逐渐提高, 当VC添加比例较高时, 孔隙的数量消除明显, 这是由于烧结过程延长, 合金元素扩散及空位的迁移得以充分进行所致。此外, 对应试样的晶粒随着保温时间的延长也有了一定程度的长大, V质量分数保持在2%时, 每延长30 min烧结时间, 平均晶粒尺寸长大约5 μm左右, 且随着VC颗粒比例的增加, 晶粒长大程度逐渐降低, 其主要与未完全溶解的VC颗粒阻碍晶界迁移有关。

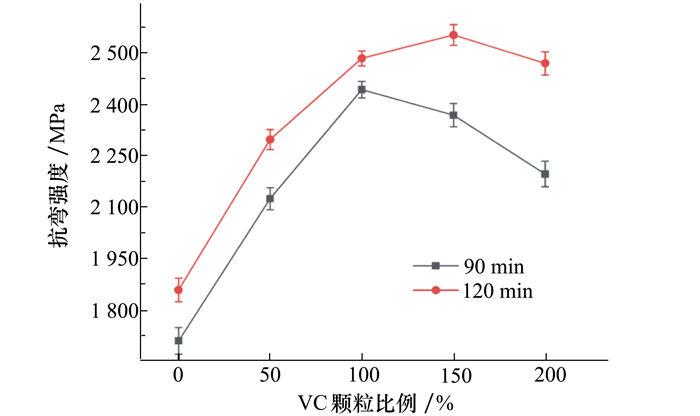

2.3 力学性能图 5为烧结保温时间分别为90 min和120 min时, 试样抗弯强度与添加VC颗粒比例的变化曲线。当试样中V质量分数为2%时, 随着VC添加比例的增加, 试样的强度呈现出明显的上升趋势, 且保温时间从90 min延长到120 min时, 试样的强度均有一定的提高, 约200 MPa左右。材料的强度主要与晶粒大小、孔隙数量及形态、强化相尺寸及分布等因素有关, 结合相应试样的密度变化曲线可知, 此时影响不同VC试样抗弯强度的主要因素为内部孔隙的数量。当全部以单质V粉加入时, 材料的致密化程度较低, 组织内部孔隙数量多, 载荷逐渐增大的过程当中, 孔隙处不仅滋生了大量的微裂纹, 更限制了硬质相对于基体的强化作用, 大大降低了材料的力学性能。延长保温时间至120 min时, 此时虽然对于材料的密度提升不明显, 但是此时组织内部的孔隙更加趋于球形, 在一定程度上加大了裂纹产生的难度, 因而表现出抗弯性能的上升。此外, 对于添加VC颗粒的试样而言, 延长保温时间使得组织内稳定性较差的M2C碳化物的分解过程得以充分进行, 分解得到的细小M6C及MC组织与基体有着更好的界面相容性, 对材料的强化作用效果明显。

|

| 图 5 1 220℃不同保温时间高速钢抗弯强度与VC含量的变化曲线 |

当烧结保温时间为90 min, 试样在100%VC颗粒添加时达到抗弯强度峰值, 为2 438 MPa。继续增加VC颗粒的加入量, 抗弯强度出现了一定的下滑, 150%VC比例加入时为2 365 MPa, 200%VC比例加入时仅为2 194 MPa。延长保温时间至120 min时, 试样的抗弯强度峰值后移至150%VC颗粒添加量时取得, 强度进一步提高至2 597 MPa, 且随着保温时间的延长, 试样内VC颗粒加入比例较高的试样强度显著提高, 200%VC比例添加时材料的抗弯强度增加了320 MPa, 提高了15%。这表明延长保温时间对于全部以VC颗粒作为钒源添加条件下试样的抗弯强度提升有利, 这与VC颗粒的溶解特性有关。V为强碳化物形成元素, 直接添加的VC颗粒在高温下仍能保持良好的热力学稳定性, 在1 100℃以上才开始逐渐溶解到基体当中, 且即便加热到晶界融化温度, 仍会有一定数量的VC颗粒残留。当直接添加的VC比例增大时, 在较短的烧结保温时间内VC颗粒难以实现有效的扩散, 对基体的强化作用大大受限。而当保温时间延长到120 min时, 此时, 组织内部的晶粒长大不明显, 溶解到基体当中[V]、[C]的量逐步增多, 材料的强度迅速提高[2]。此外, 固溶到基体当中的[V]、[C]再次析出成为MC碳化物时, 大大改善了其与基体之间的结合状态, 组织当中的应力减小, 材料的强度进一步提高。

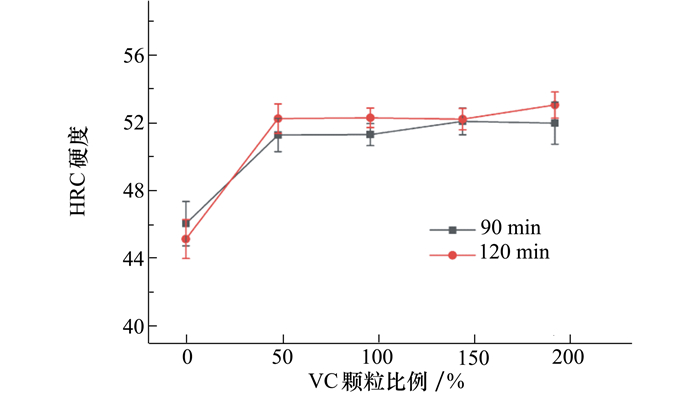

图 6为烧结保温时间分别为90 min和120 min时, 试样的硬度与添加VC颗粒比例的变化曲线。材料的硬度主要与密度、强化相的数量、分布以及与基体的结合状态有关, 当V含量一定时, 随着添加VC颗粒取代元素V粉的比例增加, 试样的硬度呈现出迅猛增加然后基本保持不变的趋势。此时, 影响材料硬度的主要因素为试样的致密化程度, 结合相应试样的密度变化曲线可知, 添加VC比例由0%到50%过程当中硬度迅猛上涨的主要原因为材料致密化程度的提高。孔隙的存在, 一方面使得基体自身抵抗变形的能力降低, 另一方面也大大降低了硬质相对基体的强化作用效果, 因此当VC颗粒取代V粉比例为0%时试样抗弯强度仅为45 HRC, 50%时迅速上涨至50 HRC。而当添加的VC比例继续增加时, 试样的硬度基本维持在51~52 HRC之间, 增长幅度不明显, 此时材料的硬度主要与硬质相的分布有关。

|

| 图 6 1 220℃不同保温时间高速钢硬度与VC含量的变化曲线 |

延长保温时间至120 min时, 添加VC颗粒取代V粉的试样硬度均有一定程度的增加, 在200%VC颗粒添加量处取得硬度最大值52HRC, 这是由于延长保温时间, 烧结过程中VC颗粒在溶解在析出的过程改善了其与基体之间的结合状态造成的。

3 结论1) 利用VC颗粒取代单质V粉作为钒源加入时, 改善了V元素在烧结过程中发生氧化还原反应造成材料致密度降低的现象, 有效促进各合金元素扩散均匀化, 但是添加的VC比例过高时由于其难以实现有效溶解, 与基体界面结合性变差, 致密化程度会有一定的降低。

2) 烧结保温时间由90 min延长至120 min时, 可有效降低由于VC颗粒溶解较慢而产生的M2C型碳化物的含量, M2C分解产生尺寸细小的M6C和MC型碳化物, 有效发挥了合金硬质相对基体的强化作用。

3) V质量分数为2%时, 添加的VC颗粒比例增加, V元素对材料的强化作用充分发挥, 高速钢抗弯强度增高, 保温时间为90 min时, VC添加比例为100%时, 强度达到极值2 438 MPa。延长保温时间至120 min时, 抗弯强度普遍提高约200 MPa, 且强度峰值后移至VC加入比例为150%时取得。高速钢试样的硬度主要与材料的致密化程度以及VC颗粒的溶解有关, VC加入比例为200%, 保温时间为120 min时取得最大值52 HRC。

| [1] | SACKL S, LEITNER H, CLEMENS H, et al. On the Evolution of Secondary Hardening Carbides during Continuous Versus Isothermal Heat Treatment of High Speed Steel HS 6-5-2[J]. Materials Characterization, 2016, 120: 323-30. DOI:10.1016/j.matchar.2016.09.021 |

| [2] | PENG H, HU L, LI L, et al. Evolution of the Microstructure and Mechanical Properties of Powder Metallurgical High-Speed Steel S390 after Heat Treatment[J]. Journal of Alloys & Compounds, 2017, 740: 766-773. |

| [3] | GARC A C, ROMERO A, HERRANZ G, et al. Effect of Vanadium Carbide on Dry Sliding Wear Behavior of Powder Metallurgy AISI M2 High Speed Steel Processed by Concentrated Solar Energy[J]. Materials Characterization, 2016, 121: 175-186. DOI:10.1016/j.matchar.2016.10.001 |

| [4] |

吴元昌. 粉末冶金高速钢生产工艺的发展[J]. 粉末冶金工业, 2007, 30(2): 30-36.

WU Yuanchang. Evolution of Technology of Powder Metallurgy High Speed Steel[J]. Powder Metallurfy Industry, 2007, 30: 30-36. (in Chinese) |

| [5] | CHEN N, LUO R, XIONG H W, et al. Dense M2 High Speed Steel Containing Core-Shell MC Carbonitrides Using High-Energy Ball Milled M2/VN Composite Powders[J/OL].(2019-11-04)[2020-02-10]. http://doi.org/10.1016/j.msea.2019.138628 |

| [6] |

章守华. 合金钢[M]. 北京: 冶金工业出版社, 1981.

ZHANG Shouhua. Alloy Steel[M]. Beijing: Metallurgical Industry Press, 1981. (in Chinese) |

| [7] |

崔崑. 钢的成分、组织与性能[M]. 北京: 科学出版社, 2013.

CUI Kun. Composition, Microstructure and Properties of Steel[M]. Beijing: Science Press, 2013. (in Chinese) |

| [8] |

王一三, 丁义超, 程凤军, 等. 固相反应生成VC颗粒增强铁基复合材料[J]. 热加工工艺, 2004(9): 9-11.

WANG Yisan, DING Yichao, CHENG Fengjun, et al. Iron Matrix Composite Reinforced by VC Particulates Produced by Solid Reaction[J]. Hot Working Technology, 2004(9): 9-11. (in Chinese) |

| [9] |

童时伟. M2粉末冶金高速钢的制备及性能与组织研究[D].湘潭: 湘潭大学, 2016 TONG Shiwei. Preparation of M2 Powder Metallurgy High Speed Steel and Research on Its Microstructure and Properties[D]. Xiangtan: Xiangtan University, 2016(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10530-1016131311.htm |

| [10] | GODEC M, BATIĈ B Š, MANDRINO D. Characterization of the Carbides and the Martensite Phase in Powder-Metallurgy High-Speed Steel[J]. Materials Characterization, 2010, 61(4): 452-458. DOI:10.1016/j.matchar.2010.02.003 |

| [11] |

伍文灯, 熊翔, 刘如铁, 等. 碳含量对元素粉末法制备M2高速钢组织与性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(3): 273-281.

WU Wendeng, XIONG Xiang, LIU Rutie, et al. Effect of Carbon Content on Microstructure and Properties of M2 High Speed Steel Prepared by Elemental Powder Method[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(3): 273-281. (in Chinese) |

| [12] | GIERL-MAYER C, CALDERON R D O, DANNINGER H. The Role of Oxygen Transfer in Sintering of Low Alloy Steel Powder Compacts:a Review of the "Internal Getter" Effect[J]. JOM, 2016, 68(3): 920-927. DOI:10.1007/s11837-016-1819-z |

| [13] |

江书勇, 徐小玉, 朱国女. 反应烧结合成碳化钒颗粒增强铁基复合材料[J]. 热加工工艺, 2010, 39(2): 56-58.

JIANG Shuyong, XU Xiaoyu, ZHU Guonü. VCp-Reinforced Iron Matrix Composites Produced by Sintering Synthesis[J]. Material & Heat Treatment, 2010, 39(2): 56-58. (in Chinese) |

| [14] |

邓玉昆. 高速工具钢[M]. 北京: 冶金工业出版社, 2002.

DENG Yukun. High Speed Tool Steel[M]. Beijing: Metallurgical Industry Press, 2002. (in Chinese) |

| [15] |

黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997.

HUANG Peiyun. Principle of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997. (in Chinese) |

| [16] | PAN F S, WANG W Q, TANG A T, et al. Phase Transformation Refinement of Coarse Primary Carbides in M2 High Speed Steel[J]. Progress in Natural Science:Materials International, 2011, 21(2): 180-186. DOI:10.1016/S1002-0071(12)60053-7 |

| [17] |

郑勇.高速钢中MC和M_2C的稳定性和力学性能的第一性原理研究[D].南京: 东南大学, 2018 ZHENG Yong. First-Principles Study of Stability and Mechanical Property of MC and M_2C in High Speed Steel[D]. Nanjing: Southeast University, 2018(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10286-1019822013.htm |