在编制复合材料的结构修理手册(structural repair manual, SRM)时, 一个关键的问题就是对结构损伤的判断及评估。SRM中根据损伤的严重程度, 分为允许损伤、可修理损伤和不可修理损伤。如何根据损伤检查结果进行修理决策, 进而判断是否需要修理以及能否修理, 就需要研究复材结构的修理容限问题[1]。

修理容限的2个阈值中, 修理下限决定损伤是在允许范围内的还是应该修理的, 而修理上限决定损伤是需要修理还是更换。如果修理下限设置得太低, 即便是极小的损伤也会启动修理程序, 影响经济性; 而如果设置得太高, 结构将会带损伤负载运行太长时间, 对飞行安全造成威胁。虽然修理下限同时影响经济性和安全性, 但考虑到最小可检尺寸的限制, 一般修理下限不会太低, 对经济性的影响较小, 因此对修理下限, 应主要考虑安全性。

如果修理上限设置得过低, 那些可修理的损伤件也要执行更换程序, 直接影响经济性; 反之, 损伤较严重时才执行修理操作可能无法恢复其原来的性能, 影响安全性。由于损伤结构必须要经过修理或者更换, 需要在保证安全性的前提下着重考虑经济性。因此对于修理上限, 应同时考虑经济性和安全性。所以, 如何确定修理容限的2个阈值将对飞行安全和经济产生巨大影响。

国内由陈绍杰[2]最先提出了修理容限的概念。童谷生[3]从工程应用角度探讨了进行复合材料飞机结构损伤修理容限研究的相关问题, 针对普通层压板和加筋板等结构的主要损伤形式, 指出了修理容限研究中需要进行理论分析和试验研究的内容。梁艳勤[4]把目视检查可检性与结构承载力的关系同波音飞机复合材料结构修理验收要求联系起来, 证明了波音一般修理验收要求的合理性。然后根据飞机上结构的类型及传力特点, 得到具体结构的修理验收要求, 并以此作为修理下限。祝俊[5]分析了当前修理容限确定方法中存在的问题, 以复材结构的设计许用应变作为衡量结构需不需要修理的指标, 认为当受损结构的剩余强度刚好等于结构的设计许用应变时的损伤尺寸即为修理下限。陆晓华[6]采用蒙特卡罗方法, 考虑飞机结构在服役期间实际受到的损伤日历及维修成本等变量, 用合适的概率分布模型描述各因素的特性, 结合损伤结构的剩余强度、修理后剩余强度的恢复以及外载荷情况, 进行服役期间复合材料结构的剩余强度模拟, 并以此确定损伤结构修理容限。由于该方法需要大量航线统计数据的支持, 因此工程化实现很困难。

国外对于飞机复材结构修理容限研究的公开报道很少, 仅有少量数据可以参考。目前关于复材结构修理下限的求解取得了一些成果[4-11], 但对于修理上限大多通过建立修理/更换经济模型来定量计算, 并未考虑安全性, 同时经济模型部分参数需要根据相似结构的历史数据来获得, 针对新研机型较难实现。

因此本文在现有修理容限的研究基础上, 在对修理上限的求解上同时考虑经济性和安全性, 尝试建立复材结构修理容限的完整求解流程。然后以受压复材加筋壁板为例, 考虑穿孔损伤, 借助有限元软件ABAQUS, 定量计算其修理容限。

1 修理容限分析民机复合材料结构一般采用损伤无扩展设计概念[3], 并且考虑到复合材料本身就有较优异的抗疲劳性能, 在当前修理容限的确定方法中, 都假设损伤不发生扩展或通过疲劳试验证明复合材料结构在规定的检查周期内没有明显的损伤扩展, 利用静力分析代替疲劳分析。

目前普遍被认可的方法是通过加载破坏, 以破坏载荷来衡量损伤结构和修理结构的承载性能, 大多数研究者都以损伤结构剩余强度与原始强度的比例来衡量承载能力的退化程度。此外, 由于复材结构对湿热较敏感[12], 需要考虑实际环境对复材结构承载性能的影响。

通过研究国内目前求解复合材料修理容限的方法, 可以发现求解修理容限的核心在于找到某一修理验收“标准”, 类似波音公司的修理验收要求, 并以此定量计算修理下限, 然后在这一“标准”的基础上同时考虑安全性和经济性来求解修理上限。

对修理容限的研究, 一种途径是参考波音公司的复材结构修理验收要求进行修理容限的求解。对于修理下限, 不断改变损伤尺寸, 当损伤结构的剩余强度率刚好等于修理验收要求时对应的损伤尺寸即为修理下限; 对于修理上限, 随着损伤尺寸增大, 修理的经济性变差, 通过不断增加损伤尺寸, 并对每一损伤尺寸下的结构进行以修理验收要求为目标的修理参数设计, 保证每一损伤尺寸下的修理结构满足安全性要求, 然后再考虑其经济性。当某一损伤尺寸下结构以修理验收要求为目标的修理方案经济性刚好等于更换件的经济性时, 对应的损伤尺寸即为修理上限。

另一种途径是以结构满足设计参数许用值为修理验收要求进行修理容限的求解。对于修理下限, 不断改变损伤尺寸, 当损伤结构在极限载荷下的应变刚好等于设计许用应变时对应的损伤尺寸即为修理下限。对于修理上限, 先进行损伤结构的最佳修理方案决策, 得到考虑修理效果、经济性、可操作性等因素的最佳修理方案, 然后检验最佳修理方案是否满足设计许用值要求。随着损伤尺寸的增加, 当某一损伤尺寸的最佳修理方案刚好不满足设计许用值要求时, 表明此时的损伤结构在考虑修理效果、经济性等因素下无论如何修理都无法满足安全性, 因此建议更换, 对应的损伤尺寸即为修理上限。

下面将研究复材结构修理容限求解的2种方案的具体过程及流程。

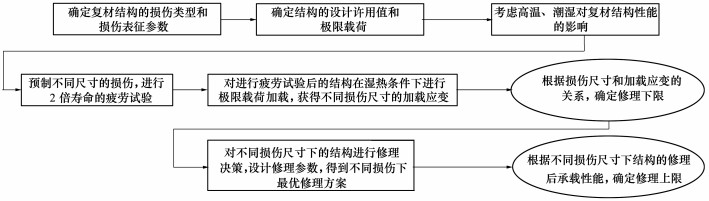

1.1 方案一以波音公司复材结构修理验收要求作为修理下限的修理容限求解步骤, 如图 1所示。

|

| 图 1 方案一下的修理容限求解流程 |

第1步 确定复材结构的损伤类型, 损表征参数。

第2步 根据复材结构类型和传力方式, 通过表 1确定修理验收要求。

第3步 根据飞机实际运营环境的情况考虑高温、潮湿对复材结构性能的影响。

第4步 对无损结构进行静力加载破坏, 以破坏载荷作为衡量无损结构承载性能指标。

第5步 对无损结构预制不同尺寸的损伤, 进行2倍寿命的疲劳试验, 以确定损伤扩展情况。

第6步 对进行疲劳试验后的不同损伤尺寸的结构在湿热条件下进行加载破坏, 以破坏载荷作为衡量损伤结构的剩余承载性能指标。

第7步 根据损伤结构损伤尺寸与剩余承载性能的关系, 得到修理验收要求所对应的损伤尺寸, 以此作为修理下限。

第8步 以修理验收要求为修理目标, 选择合适的修理方式, 对修理参数进行设计, 得到不同损伤尺寸下以修理验收要求为目标的修理方案。

第9步 考虑不同损伤尺寸下以修理验收为目标的修理方案的经济性, 当某一损伤尺寸下的修理方案的经济性比换件经济性差时, 此损伤尺寸即为修理上限。

1.2 方案二以复材结构满足设计许用应变作为修理验收要求的修理容限求解步骤, 如图 2所示。

|

| 图 2 方案二下的修理容限求解流程 |

第1步 确定复材结构的损伤类型, 损伤表征参数。

第2步 确定结构的设计许用值和极限载荷。

第3步 根据飞机实际运营环境的情况考虑高温、潮湿对复材结构性能的影响。

第4步 对无损结构预制不同尺寸的损伤, 进行2倍寿命的疲劳试验, 以确定损伤扩展情况。

第5步 对进行疲劳试验后的不同损伤尺寸结构在湿热条件下进行极限载荷加载, 获得不同损伤尺寸的加载应变。

第6步 根据损伤尺寸和加载应变的关系, 得到加载应变刚好等于设计许用值时的损伤尺寸, 以此作为修理下限。

第7步 对不同损伤尺寸下的结构进行修理, 考虑修理效果、经济性等因素进行最佳修理方案决策, 设计修理参数, 得到不同损伤下最佳修理方案。

第8步 对不同损伤尺寸结构在其最佳修理方案下的修理后结构进行极限载荷下加载, 得到加载应变, 当其刚好等于设计许用应变时对应的损伤尺寸即为修理上限。

1.3 有限元模型以受压加筋壁板模型为研究对象, 损伤类型考虑为冲击损伤, 并将其简化为圆形通孔, 冲击损伤位于2根长桁中间蒙皮上, 损伤几何参数为损伤半径, 修理方式为单面胶接贴补, 借助ABAQUS软件进行2种方案下的冲击损伤的修理容限研究。

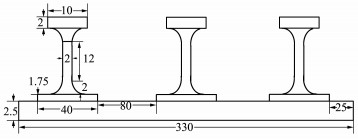

加筋壁板模型中蒙皮尺寸为330 mm×350 mm, 筋条尺寸如图 3所示, 模型中有3根筋条, 中间筋条位于蒙皮正中央, 具体厚度及铺层如表 2所示。

|

| 图 3 筋条截面及尺寸 |

| 部位 | 铺层 | 厚度/mm | 单层厚度/mm |

| 蒙皮 | [45/-45/0/45/90/-45/0/45/-45/0]s | 2.5 | 0.125 |

| 下凸缘 | [0/45/90/0/45/45/0/45/0/90/45/0/-45/45] | 1.75 | |

| 上凸缘 | [45/-45/0/45/90/0/-45/0]s | 2 | |

| 长桁腹板 | [45/-45/0/45/90/0/-45/0]s | 2 |

复合材料加筋壁板中蒙皮与筋条材料属性如表 3所示, 蒙皮与筋条之间胶层属性如表 4所示, 补片与蒙皮之间的胶层属性如表 5所示。

| E11/GPa | E33/GPa | G12/GPa | G13/GPa | G23/GPa | ν | XT/MPa | YT/MPa | YC/MPa | ZT/MPa | ZC/MPa | S12 MPa | S23/MPa | XC/MPa |

| 128 | 8.46 | 3.89 | 3.89 | 2.94 | 0.322 | 2 372 | 50 | 178 | 50 | 178 | 107 | 80.7 | 1 234 |

| E/GPa | G/GPa | ν | tn0/MPa | ts0=tt0/MPa | Gnc/(N·mm-1) | Gsc/(N·mm-1) | Gtc/(N·mm-1) |

| 2.27 | 0.84 | 0.35 | 40.0 | 26.0 | 0.9 | 1.8 | 1.8 |

| E/GPa | G/GPa | ν | tn0/MPa | ts0=tt0/MPa | Gnc/(N·mm-1) | Gsc/(N·mm-1) | Gtc/(N·mm-1) |

| 2.27 | 0.84 | 0.35 | 37.3 | 46.1 | 0.9 | 1.8 | 1.8 |

本文采用工程上广泛应用的基于应力的三维Hashin失效准则[13]为复合材料失效准则, 材料退化方式选择直接刚度退化, 具体退化方式如表 6所示。退化系数由ef, em, ed三者决定, 三者分别为纤维损伤系数、基体损伤系数、分层损伤系数, 当ef, em, ed均为0时, 表示材料还没有损伤, 当三者中任意一个达到1时, 进行相应材料属性的退化, 通过编写USDFLD子程序实现。

| E11 | E22 | E33 | V12 | V13 | V23 | G12 | G13 | G23 | ef | em | ed |

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 0 | 0 | 0 |

| 0.001 | 1 | 1 | 0.001 | 0.001 | 1 | 0.001 | 0.001 | 1 | 1 | 0 | 0 |

| 1 | 0.001 | 1 | 0.001 | 1 | 0.001 | 0.001 | 1 | 0.001 | 0 | 1 | 0 |

| 1 | 1 | 0.001 | 1 | 0.001 | 0.001 | 1 | 0.001 | 0.001 | 0 | 0 | 1 |

| 0.001 | 0.001 | 1 | 0.001 | 0.001 | 0.001 | 0.001 | 0.0001 | 0.001 | 1 | 1 | 0 |

| 0.001 | 1 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 1 | 0 | 1 |

| 1 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0 | 1 | 1 |

| 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 1 | 1 | 1 |

胶层采用黏聚力模型(CZM), 以二次名义应力准则作为损伤起始准则, 损伤演化采用基于能量的B-K法则。

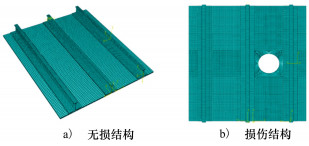

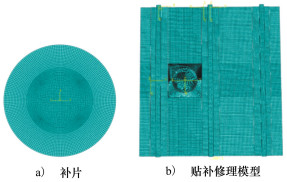

层合板单元选择C3D8R, 胶层单元选择COH3D8, 分别建立无损结构、损伤结构、贴补修理模型, 如图 4至5所示。

|

| 图 4 无损与穿孔损伤模型 |

|

| 图 5 补片与贴补修理模型 |

模型对上端面建立参考点使用Coupling进行耦合加载, 下端面采用铰接约束, 与胶层接触的表面都采用共节点绑定约束。

2 方案一的复材加筋壁板修理容限由于试验条件限制, 提出以下假设:

1) 考虑到冲击损伤容限设计的复合材料结构具有优异的抗疲劳性质, 因此假设结构的损伤在2倍寿命内不扩展, 有条件时再进行疲劳损伤扩展试验来考虑结构承载性能的退化。

2) 复合材料在高温、潮湿的条件下会发生材料的性能退化, 且对压缩载荷敏感, 因此须考虑湿热对损伤结构承载力的影响。根据王世明[14]的试验研究, 层合板在水浸、70℃的极端条件下, 结构的承压性能会下降20%左右。故先对损伤结构进行常温、干态下的有限元仿真, 再将破坏载荷乘以系数0.8来近似考虑损伤结构在湿热环境下的强度退化。

2.1 确定修理下限考虑到复合材料加筋壁板为主结构, 且传力方式为多传力, 根据波音公司的修理验收要求, 修理下限取为无损结构承载力的74%。

通过有限元仿真, 得到无损结构的破坏载荷为318.7kN, 由小到大不断改变损伤半径, 得到损伤半径和破坏载荷的关系如表 7所示。

| 损伤半径/mm | 破坏载荷/kN | 占无损结构百分比/% | 考虑湿热后百分比/% |

| 10 | 302.8 | 95 | 76 |

| 13 | 297.8 | 93.8 | 75 |

| 16 | 294.8 | 92.5 | 74 |

| 20 | 289.4 | 90.1 | 72 |

根据表 7可得, 对应损伤结构承载为原结构承载力的74%的损伤半径为16 mm, 因此该结构的修理下限为损伤半径16 mm的圆孔。

2.2 确定修理上限修理上限的求解步骤:

第1步 对大于修理下限损伤尺寸的结构进行修理, 以修理下限74%的承载力恢复率为目标, 对不同损伤尺寸的结构进行修理参数设计, 考虑实际的修理能力, 得到不同损伤尺寸下结构最佳修理方案。

第2步 考虑不同损伤尺寸下的最佳修理方案的经济性, 当某损伤尺寸下的最优修理方案的经济性刚好等于换件的经济性时, 此尺寸即为修理上限。

2.2.1 不同损伤尺寸下结构的最佳修理方案由于修理下限得到的损伤尺寸为半径16 mm, 而结构实际最大能预制的圆孔损伤半径为40 mm, 故取损伤半径依次为20, 25, 30, 35 mm 4种损伤。

对于单面贴补的修理参数, 主要有补片的形状、补片大小、铺层方向、铺层厚度。

根据目前复合材料结构在单面贴补修理的研究[15-17], 一般补片的截面形状为圆形, 补片的铺层方向尽量与原结构一致, 修理效果较好。故将补片的截面形状简化为圆形, 补片的铺层方向取为原蒙皮的铺层方向。

因此, 对于单面贴补修理的修理参数, 主要考虑补片半径和铺层数。

对于修理参数的取值, 考虑到计算工作量, 同时一般经验表明, 补片半径在损伤半径的2~3倍左右以及补片的铺层数在原结构的一半左右时修理效率较高。因此, 铺层数考虑6, 10, 15层(原结构蒙皮铺层数一半为10层), 补片半径在损伤半径的2倍附近取值。

以半径20 mm的损伤结构为例, 其修理方案和修理后承载力恢复情况, 如表 8所示。

| 方案 | 补片半径/mm | 铺层数 | 破坏载荷/kN | 占原结构百分比/% | 考虑湿热的百分比/% |

| 1 | 30 | 6 | 274.5 | 86.1 | 68.9 |

| 2 | 30 | 10 | 279.3 | 87.6 | 70.1 |

| 3 | 30 | 15 | 276.3 | 86.7 | 69.4 |

| 4 | 40 | 6 | 293.2 | 92.0 | 74.0 |

| 5 | 40 | 10 | 291.0 | 91.3 | 73.0 |

| 6 | 40 | 15 | 289.2 | 90.7 | 72.6 |

| 7 | 55 | 6 | 301.2 | 94.5 | 75.6 |

| 8 | 55 | 10 | 306.6 | 96.2 | 77.0 |

| 9 | 55 | 15 | 308.4 | 96.8 | 77.4 |

根据以上结果可以得到, 对于半径为20 mm损伤, 以承载能力恢复率为74%的修理参数优化得到结果是方案4(补片半径40 mm, 补片铺层数6层)。分别对损伤半径25, 30, 35 mm的结构进行修理参数优化, 根据仿真结果得到以承载力恢复率74%的不同损伤半径下的修理方案如表 9所示。

基于上述最佳修理方案, 下一步比较各个修理方案的经济性和换件的经济性来判断修理上限。

由于一般结构修理后的费用预测较为困难且缺少相关统计数据, 因此假设损伤件修理和换件后的检查维护费用以及运行时间相同, 仅考虑修理时的直接费用以及换件时的费用, 等有条件时再进行详细的经济性计算。

结构的修理成本需要根据实际的修理条件进行考虑, 例如:材料、设备、人员、技术等方面。根据Chen等[8]对实际修理成本和统计数据的研究, 同时为了反映修理参数变化对修理费用的影响趋势, 假设修理费用Cr以(1)式表述, 其基本单位为1。

|

(1) |

式中:d1为补片尺寸半径, 单位为cm; d2为铺层数; Cb=800, 为每次修理的基本费用; C1=33, C2=0.33, 为取决于修理能力的常数。

计算出不同损伤修理方案的修理费用如表 10所示。

| 损伤半径/mm | 补片半径/mm | 补片铺层数 | 修理费用 |

| 20 | 40 | 6 | 1 541 |

| 25 | 50 | 6 | 1 831 |

| 30 | 60 | 10 | 3 190 |

| 35 | 70 | 10 | 4 124 |

由于换件费用为3 000, 在以承载力为74%的修理验收要求下, 该结构损伤半径为30 mm时接近换件费用, 因此该结构的修理上限为30 mm。

综上, 方案一计算出该结构对穿孔损伤的修理容限为半径16~30 mm。

3 方案二的复材加筋壁板修理容限以下计算基于的假设条件:

1) 与方案一的假设1相同;

2) 根据王世明[14]的试验研究, 层合板在水浸、70℃的极端条件下, 压缩载荷下结构的应变会下降4%左右。故先对损伤结构进行常温、干态下的有限元仿真, 再将应变乘以0.96的系数来近似考虑损伤结构在湿热环境下的强度退化。

3.1 确定修理下限由于该结构并不是某型飞机具体结构, 没有相关设计参数。因此将复材加筋壁板的结构设计许用值定为0.3%(一般情况下, 飞机复材结构压缩设计许用值为0.3%~0.4%), 该结构在无损状态下的破坏载荷为318.7 kN, 将其除以1.5作为极限载荷212.5 kN, 以此来进行分析。

预制不同尺寸的损伤, 通过有限元仿真得到在极限载荷下不同损伤半径的应变, 如表 11所示。

| 损伤半径/mm | 极限载荷下的压缩位移/mm | 极限载荷下的应变/% | 考虑湿热后的应变/% |

| 10 | 1.083 | 0.309 | 0.297 |

| 12 | 1.088 | 0.311 | 0.298 |

| 14 | 1.094 | 0.313 | 0.300 |

| 16 | 1.098 | 0.314 | 0.301 |

| 18 | 1.103 | 0.315 | 0.302 |

| 20 | 1.113 | 0.318 | 0.305 |

根据表 11可知当损伤孔半径达到14 mm时, 在极限压缩载荷的作用下, 应变刚好达到设计许用值, 故该结构的修理下限为半径14 mm的圆孔。

3.2 确定修理上限方案二进行修理上限求解的思想是先考虑不同损伤尺寸的结构在修理效果、经济性、可操作性等因素下的最佳修理方案; 然后检验不同损伤尺寸下最佳修理方法是否满足设计许用值的要求, 当某尺寸下最佳修理方案刚好满足设计许用值的要求, 则此损伤尺寸即为修理上限。

其实质就是不断增大损伤尺寸, 然后考虑各种因素影响下该尺寸的最佳修理方案, 当其无法满足设计要求时则此尺寸不可修。这样处理使得在修理上限内修理既满足了安全性要求, 又考虑了实际修理时经济性、可操作性等因素。

3.2.1 最佳修理方案决策修理方案决策即就是在考虑实际修理过程中各种因素下, 例如修理效果、修理费用、修理时间、可操作性等, 选择最佳修理方案。针对这种复杂问题, 很难建立精确的数学模型, 考虑将修理参数离散化, 得到数量有限的修理方案, 然后再选择考虑各种因素下的最佳修理方案, 因此将该问题转化为离散多目标决策处理。

离散多目标决策中的网络层次分析法[18], 通过两两比较的方式考虑实际问题中各个影响因素的重要性大小, 利用专家经验以及各个方案的信息, 按照相对重要性对方案进行排序, 可以得到既反映决策者的主观意愿, 又反映方案客观实际信息的最佳方案。以半径30 mm尺寸的损伤为例, 建立其最佳修理方案决策模型。

1) 备选修理方案

对于修理参数取值的考虑同方案一,得到以下9组备选修理方案, 如表 12所示。

| 修理方案 | 补片半径/mm | 补片铺层数 |

| 1 | 45 | 6 |

| 2 | 45 | 10 |

| 3 | 45 | 15 |

| 4 | 60 | 6 |

| 5 | 60 | 10 |

| 6 | 60 | 15 |

| 7 | 75 | 6 |

| 8 | 75 | 10 |

| 9 | 75 | 15 |

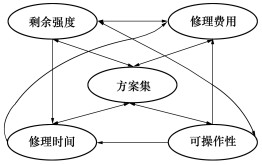

2) 网络层次分析法结构的建立

网络层次分析法典型结构包括准则层和网络层。对于复材加筋壁板单面贴补修理而言, 准则即是问题本身, 故只需建立各影响因素和方案的网络层。对于影响因素分别从三方面考虑:修理效果上主要考虑剩余强度; 经济性考虑修理费用和修理时间; 另外还考虑了修理方案实际的可操作性。

根据各因素间以及各因素和方案集的关系建立网络层, 如图 6所示。

|

| 图 6 网络层 |

3) 两两比较判断矩阵的建立

对于方案的属性值, 可以定量表示的直接给出具体数值, 无法定量化的属性可以建立相应评价表, 根据专家的主观判断给出具体数值。

对于剩余强度因素, 直接以各修理方案有限元仿真的破坏载荷表示即可。

对于修理费用因素, 同样通过(1)式计算各修理方案的修理费用。

对于修理时间和可操作性, 由于未进行实际修理, 无法定量表示, 因此通过建立相应的评分表, 将定性因素定量化, 依靠专家的主观判断给出不同修理方案的修理时间和可操作性相对重要性。然后根据各方案信息以及专家经验, 得到各个两两比较判断矩阵。

以其他影响因素对方案集相对重要性的两两比较判断矩阵为例, 如表 13所示。

| 方案集 | 剩余强度 | 修理费用 | 修理时间 | 可操作性 |

| 剩余强度 | 1 | 2 | 5 | 4 |

| 修理费用 | 1/2 | 1 | 4 | 2 |

| 修理时间 | 1/5 | 1/4 | 1 | 1/2 |

| 可操作性 | 1/4 | 1/2 | 2 | 1 |

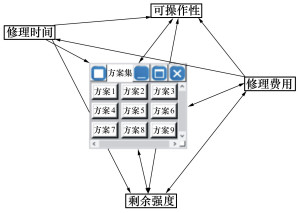

4) 应用“Super Decision”软件求解最佳修理方案。

“Super Decision”是一款根据网络层次分析法开发的专用软件。由于网络层次分析法的计算异常繁杂, 尤其面对复杂问题时, 需要耗费大量的时间。而SD软件集模型建立、判断输入、计算分析和数据处理功能于一身, 提供了极大的便利。

在SD软件中建立复材加筋壁板修理离散多目标决策的网络层次分析法结构模型, 如图 7所示。

|

| 图 7 SD软件中的ANP结构 |

将各个两两判断比较矩阵输入SD软件中, 求解各方案权重, 如表 14所示。

由表 14中可知权重最高的为方案4, 对应修理方案补片半径为60 mm, 铺层数为6层。

由此, 采用网络层次分析法进行离散度多目标决策, 得到30 mm圆孔损伤下, 考虑剩余强度、修理费用、修理时间、可操作性因素的最佳修理方案。

4) 不同损伤半径下的最佳修理方案

将损伤尺寸改为18, 22, 26 mm进行修理方案决策, 除了修理方案的信息发生变化外, 其他依靠专家经验的主观信息保持一致, 以保证决策者的主观意愿不变。

分别对半径为18, 22, 26 mm的损伤件进行修理方案决策, 得到各个损伤尺寸下的最佳修理方案, 由于其过程与30 mm损伤时完全一致, 仅给出结果, 各损伤尺寸下修理方案决策的最佳修理方案如表 15所示。

得到不同损伤尺寸下最佳修理方案后, 需要检验其是否满足结构初始设计强度要求。

通过对表 15中4组最佳修理方案进行极限载荷下的压缩加载, 将其压缩应变与压缩许用应变值进行比较, 以此得到修理上限。

由表 16可知, 当损伤尺寸为半径26 mm时, 其最佳修理方案在极限载荷下的压缩应变最接近0.3%(设计许用应变)。继续增加损伤尺寸, 30 mm时其最佳修理方案在极限载荷下的压缩应变为0.305%, 不满足设计强度要求, 因此损伤半径26 mm即为该结构的修理上限。

| 损伤半径/mm | 补片尺寸/mm | 补片铺层数 | 压缩位移/mm | 压缩应变/% | 考虑湿热压缩应变/% |

| 18 | 26 | 6 | 1.096 | 0.305 | 0.293 |

| 22 | 34 | 6 | 1.078 | 0.308 | 0.296 |

| 26 | 52 | 10 | 1.099 | 0.314 | 0.301 |

| 30 | 60 | 6 | 1.112 | 0.318 | 0.305 |

综上, 方案二计算出该结构对穿孔损伤的修理容限为半径14~26 mm。

4 结论1) 在已有研究的基础上, 提出2种一般复材结构修理容限的完整求解方案。一是参考波音公司的修理验收要求进行修理容限的求解, 二是以结构满足设计参数(对复材结构, 主要是设计许用应变)为修理验收要求进行修理容限的求解。

2) 以穿孔损伤的受压复合材料加筋壁板为研究对象, 分别应用2种修理容限求解方案, 成功得到了该结构的修理容限。方案一得到该结构的修理容限为16~30 mm; 方案二得到该结构的修理容限为14~26 mm。

3) 2种方案求解的复材结构修理容限结果比较接近, 相互证明了2种方案的可行性, 方案二的结果较保守, 符合一般复合材料结构“低设计许用应变”的设计思想。方案一基于波音公司实际修理经验, 方法简便易实施, 但其通用性需要根据工程实际来进一步验证。方案二以结构满足设计参数为基础, 结果更加保守, 同时决策过程较复杂且需要引入专家经验, 但其求解方法更适用于一般问题。

由于条件限制, 在修理容限的求解过程中作了一些假设和简化, 但证明了2种方案的可行性, 为民机复材结构损伤工程化评估提供了理论基础。

| [1] | Department of Transportation Federal Aviation Administration. Composite Aircraft Structure[S]. AC20-107B, 2009 |

| [2] |

陈绍杰. 复合材料结构修理指南[M]. 北京: 航空工业出版社, 2001.

CHEN Shaojie. Composite Structural Repair Guide[M]. Beijing: Aviation Industry Press, 2001. (in Chinese) |

| [3] |

童谷生. 复合材料结构修理容限的确定[J]. 机械工程材料, 2004, 28(7): 12-14, 42.

TONG Gusheng. Composite Structure Repair Tolerance[J]. Materials for Mechanical Engineering, 2004, 28(7): 12-14, 42. (in Chinese) |

| [4] |

梁艳勤.民机复合材料结构修理容限与修理后适航符合性验证研究[D].上海: 上海交通大学, 2011 LIANG Yanqin. Composite Structure Repair Tolerance and Continued Airworthiness Compliance Processes on Civil Aircraft[D]. Shanghai: Shanghai Jiaotong University, 2011(in Chinese) |

| [5] |

祝俊.基于设计许用应变值确定复合材料修理容限方法的研究[D].南京: 南京航空航天大学, 2018 ZHU Jun. Study on Composite Structure Repair Tolerance Based on Allowable Strain Values[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011(in Chinese) |

| [6] |

陆晓华, 邵传金, 左洪福. 飞机复材结构的修理容限确定方法[J]. 系统工程理论与实践, 2019, 39(12): 3217-3228.

LU Xiaohua, SHAO Chuanjin, ZUO Hongfu. Determination of Repair Tolerance for Aircraft Composite Structure[J]. Systems Engineering-Theory & Practice, 2019, 39(12): 3217-3228. (in Chinese) |

| [7] |

左锐.飞机舱门低速冲击损伤模型及修理容限评估技术研究[D].南京: 南京航空航天大学, 2017 ZUO Rui. Research on Aircraft-Door-Based LVI Damage Model and Repair Tolerance Assessment Technique[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017(in Chinese) |

| [8] | CHEN X, REN H, BIL C, et al. Repair Tolerance Analysis for Composite Structure Using Probabilistic Methodologies[J]. Journal of Aircraft, 2014, 51(6): 1997-2004. DOI:10.2514/1.C032635 |

| [9] |

张莹.蜂窝夹芯结构修理容限的确定[D].天津: 中国民航大学, 2018 ZHANG Ying. Appraising Repair Tolerance of Damaged Honeycomb Sandwich Structure[D]. Tianjin: Civil Aviation University of China, 2018(in Chinese) |

| [10] |

邵传金.复合材料结构的检查间隔确定和修理容限评估方法研究[D].南京: 南京航空航天大学, 2018 SHAO Chuanjin. Research on the Method to Determine the Inspection Interval and Evaluate the Repair Tolerance of Composite Structure[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018(in Chinese) |

| [11] |

刘萱.民机复合材料结构分层损伤修理容限评估[D].天津: 中国民航大学, 2016 LIU Xuan. The Appraising Method of Repair Tolerance on Delamination Damage of Civil Aircraft Composite Laminates[D]. Tianjin: Civil Aviation University of China, 2016(in Chinese) |

| [12] |

贾宝惠, 刘萱, 卢翔, 等. 湿热环境对民机复合材料强度的影响研究[J]. 中国民航大学学报, 2017, 35(1): 11-16.

JIA Baohui, LIU Xuan, LU Xiang, et al. Study on Effect of Hydrothermal Environment to Civil Aircraft Composite Laminates Strength[J]. Journal of Civil Aviation University of China, 2017, 35(1): 11-16. (in Chinese) |

| [13] | HASHIN Z. Fatigue Failure Criteria for Unidirectional Fiber Composites[J]. Journal of Applied Mechanics, 1981, 47(2): 329-334. |

| [14] |

王世明.温度与湿度环境对碳纤维复合材料力学行为的影响研究[D].南京: 南京航空航天大学, 2011 WANG Shiming. Effect of Temperature and Humidity Environment on Mechanical Properties of Carbon Fiber Composites[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011(in Chinese) |

| [15] |

王锡然.复合材料机翼结构胶接修理后强度评估模型研究[D].天津: 中国民航大学, 2018 WANG Xiran. Strength Evaluation Model of Composite Wing Structure After Adhesive Repair[D]. Tianjin: Civil Aviation University of China, 2018(in Chinese) |

| [16] |

邓志康, 昌磊, 祝奇枫, 等. 复合材料层合板贴补修理失效模式分析与修理参数选择[J]. 玻璃钢/复合材料, 2018(1): 29-37.

DENG Zhikang, CHANG Lei, ZHU Qifeng, et al. Failure Mode Analysis and Design Parameters Selection of Repaired Composite Laminates[J]. Fiber Reinforced Plastics/Composites, 2018(1): 29-37. (in Chinese) |

| [17] |

曾其武.复合材料层合板损伤贴补修理数值仿真分析[D].天津: 中国民航大学, 2016 ZENG Qiwu. The Simulation of the Composite Laminates Damage Patch-Bonded Repair[D]. Tianjin: Civil Aviation University of China, 2016(in Chinese) |

| [18] |

孙宏才, 田平, 王莲芬. 网络层次分析法与决策科学[M]. 北京: 国防工业出版社, 2011.

SUN Hongcai, TIAN Ping, WANG Lianfen. Network AHP and Decision Science[M]. Beijing: National Defense Industry Press, 2011. (in Chinese) |