Al-Zn-Mg-Cu合金是一种可热处理的超高强度铝合金,具有低密度、易导热导电以及良好的耐腐蚀性能、塑韧性和加工性能等特性,一直被广泛应用于航空航天和汽车工业领域[1-3]。特别是近代出现的7085铝合金材料,由于其低淬火敏感性和高强高韧耐蚀等特性,已应用于A380客机的关键厚截面整体构件,被认为是新一代高强高韧铝合金的代表[4]。但是,由于服役的环境复杂,较高的Cu元素含量使得7085铝合金易于发生晶间腐蚀和剥落腐蚀,进而导致铝合金工件失效。目前,国内外的研究者们对Al-Zn-Mg-Cu合金热处理工艺的优化展开了大量的研究。Wen等[5-6]的研究表明,在峰值时效状态时,Al-Zn-Mg-Cu合金的晶内析出弥散细小的GP区或η′相,而晶界分布着较粗大的连续的链状质点(主要为η′相或η相);此时合金的强度较高,但抗腐蚀性能较差。林洪等[7]的研究表明,经T79、T73双级过时效处理后,晶界析出相粗化呈离散分布,出现明显宽化的晶间无析出带,合金的抗应力腐蚀性能得到明显提高,但存在一定的强度损失。而Özer等[8]的研究表明,回归再时效后晶内组织析出相与T6试样的相似,其晶界微观结构与双级时效的过时效试样相似,故可以在不损失强度的情况下提高合金的腐蚀敏感性。尽管关于回归再时效对超高强度Al-Zn-Mg-Cu合金的腐蚀性能的研究较多,但对其腐蚀性能机理的探讨还不够深入和细致。

为了提高7085铝合金的耐腐蚀性能,本文在7085铝合金的基础上,降低了50%的Cu含量。对比Al-7.95Zn-1.84Mg-0.65Cu合金在单级峰值时效(T6)和回归再时效(RRA)热处理后的硬度和拉伸性能,并通过电导率、晶间腐蚀法和剥落腐蚀法,研究回归再时效热处理对Al-Zn-Mg-Cu合金耐腐蚀性能的影响,结合透射电镜结果分析和探讨了回归再时效工艺后的Al-7.95Zn-1.84Mg-0.65Cu铝合金力学性能和耐腐蚀性能提高的机理。

1 实验材料与方法实验以纯铝(质量分数为99.98%)、纯锌(质量分数为99.98%)、纯镁(质量分数为99.75%)和Al-42.3Cu、Al-4.21Zr为原料,经石墨坩埚熔炼、除气、精炼、打渣后,在频率为6 Hz和强度为200 A的电磁搅拌下连铸成直径为Φ72 mm的圆柱型棒料,其化学成分如表 1所示,实验所用合金简称为E。

| Alloy | Zn | Mg | Cu | Zr | Fe | Si | Al |

| 7085 | 7.0~8.0 | 1.2~1.8 | 1.3~2.0 | 0.08~0.15 | ≤0.08 | ≤0.06 | Bal |

| Experiment | 7.95 | 1.84 | 0.646 | 0.136 | 0.065 2 | 0.014 9 | Bal |

首先,试样在箱式电阻炉中进行均匀化处理,温度为450℃,保温24 h,空冷;之后,进行固溶处理,将试样转换到470℃的盐浴炉中保温2 h,水淬。在前期回归再时效工艺探索时,发现在200℃保温10 min时,Al-7.95Zn-1.84Mg-0.65Cu合金可以获得一个较高的硬度和电导率。因此确定RRA时效(120℃/24 h+200℃/10 min+120℃/24 h)工艺,进行热处理。设置对比实验,选择峰值时效(120℃/24 h)工艺,进行时效后的力学性能和耐腐蚀性能对比。

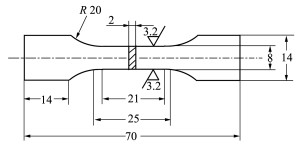

使用国产HB-3000布氏硬度计测量试样的硬度,加载载荷为2 451.7 N,保压时间为15 s,每次测量3次,取其平均值。使用CMT5305微电子控制万能试验机测定试样的拉伸性能,拉伸尺寸如图 1所示;拉伸速度为2 mm·min-1,每次测量3根相同的拉伸试样,然后取其平均值为最终的测量值。使用美国产吉时利2400数字源表给试样通以恒定的电流,2182纳伏表测量电压,通过计算机直接采集电阻数据,每个试样测50个点取平均值;参考国际退火铜标准,得出电导率。晶间腐蚀实验(IGC)参照标准GB/T7998-2005进行,腐蚀介质为1 mol·L-1 NaCl溶液1 L+10 mL H2O2溶液,面积容积比为200 cm2·L-1,实验温度为35℃±1℃,浸泡时间为6 h;腐蚀结束后取出,用蒸馏水冲洗,紧接着吹干,再使用Nikon T1-SM观察其腐蚀深度。剥落腐蚀实验参照标准GB/T22639-2008进行,样品尺寸为30 mm×20 mm,厚度为2 mm,腐蚀介质为4 mol·L-1 NaCl+0.5 mol·L-1 KNO3+0.1 mol·L-1 HNO3的混合酸性盐溶液,实验温度为25 ℃±3 ℃,实验时间为48 h;实验结束后,立即将试样水洗并用30% HNO3溶液洗去表面腐蚀产物,并用超景深显微镜拍摄试样表面的腐蚀形貌。采用HITACHI SU-1500扫描电子显微镜观察拉伸试样断口形貌。采用JEM-200CX透射电子显微镜观察不同状态下析出相的尺寸、形状、数量以及分布。

|

| 图 1 拉伸试样的尺寸(单位:mm) |

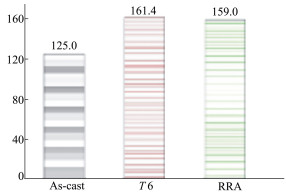

T6处理时,7085合金的布氏硬度值为170 HB。图 2为Al-7.95Zn-1.84Mg-0.65Cu合金时效处理后的硬度变化图。从图 2可知,相比于铸态试样,经不同的时效热处理后试样的硬度均有大幅度提高,其增幅高达30%左右。T6处理后试样所获得的硬度值较高,布氏硬度值为161.4 HB。Cu含量降低后,合金的硬度下降。而RRA处理后试样的布氏硬度值为159.0 HB,与T6态的接近。

|

| 图 2 Al-7.95Zn-1.84Mg-0.65Cu合金时效处理后的硬度变化图 |

表 2为不同时效处理后Al-7.95Zn-1.84Mg-0.65Cu的拉伸性能。从表 2中可知,T6态的7085合金具有较高的抗拉强度和屈服强度,伸长率为11.60%。降低50%Cu含量后,试样的强度有轻微下降,仅为508.71和467.92 MPa,伸长率为11.02%。RRA时效态试样,相比于T6时效态试样,其抗拉强度、屈服强度均有一定幅度的提高,分别为528.37和482.18 MPa,其断后延伸率为13.73%,强塑积提高了29.4%。因此,RRA时效处理后的Al-7.95Zn-1.84Mg-0.65Cu合金,不仅具有较好的强化效果,而且其塑性、韧性也较为优良,从而其综合性能相对较好。

| Alloy | YS/MPa | TS/MPa | EI/% | PSD/MPa% |

| 7085-T6 | 478.21 | 526.52 | 11.60 | 6 107.63 |

| E-T6 | 467.92 | 508.71 | 11.02 | 5 605.98 |

| E-RRA | 482.18 | 528.37 | 13.73 | 7 254.52 |

| 注:YS为屈服强度;TS为抗拉强度;EI为伸长率;PSD(product of strength and ductility)—强塑积,抗拉强度和伸长率的乘积。 | ||||

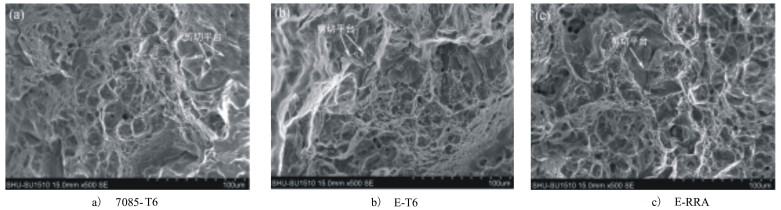

对拉伸测试后的试样进行断口扫描分析,对比2种不同时效处理后的Al-7.95Zn-1.84Mg-0.65Cu合金的断裂机制。从图 3可知,在合金的扫描电镜图片上分布着很多大小不等的圆形或椭圆形的韧窝,表明它们的断裂机制主要是韧性断裂[9]。图 3a)为T6态7085合金的断口形貌,可看到一定数量的韧窝和剪切平台。图 3b)是T6态试样的断口形貌,可看到韧窝的数量较少,并且面积较小;其拉伸断面上还存在大量分布密集且较大的剪切平台,表明存在脆性断裂。图 3c)是RRA时效处理后的试样断口形貌,其拉伸断面有数量较多且明显的圆形韧窝,有的韧窝不仅面积大而且也有一定的深度,断口形貌上存在面积较小且分布不均匀的剪切平台,表明RRA时效处理后的试样的塑性相对于峰值时效态下的试样有了较大提升。

|

| 图 3 铝合金的拉伸断口形貌分析 |

对时效处理后的试样进行电导率测试,测得T6时效时铝合金的电导率为31.63%IACS,而RRA试样的为40.47%IACS。因此,相对于T6时效工艺,RRA热处理工艺可以较大的提升铝合金的电导率(增幅为27.9%)。T6时效时,7085合金的电导率为30.54%IACS。电导率[10]可用来评判合金的耐腐蚀性能,电导率越高,其耐腐蚀性能越好。因此,Cu含量降低后,合金的耐腐蚀性能有一定的提高。RRA态试样的耐腐蚀性能较好,T6态试样的耐腐蚀性能较差。

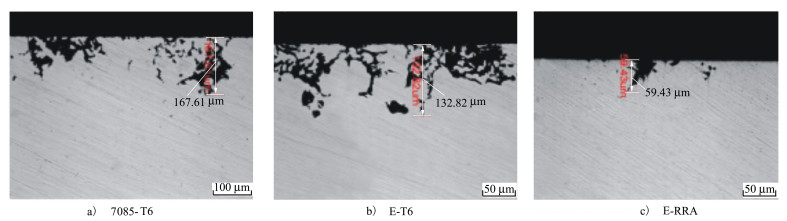

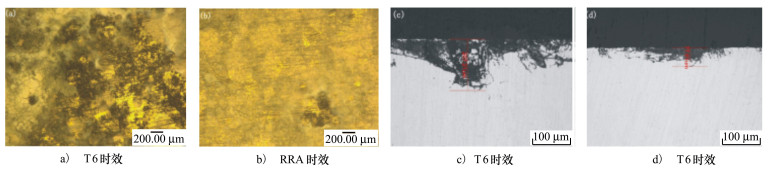

为进一步测试RRA热处理工艺对铝合金耐腐蚀性能的影响,进行晶间腐蚀实验。图 4a)为T6态的7085合金的晶间腐蚀图,可看到较大面积的腐蚀和晶粒脱落现象,最大腐蚀深度为167.61 μm,参照标准GB/T7998-2005晶间腐蚀等级表给腐蚀深度进行评判等级,确定腐蚀等级为4级。图 4b)为Al-7.95Zn-1.84Mg-0.65Cu合金T6时效处理后的晶间腐蚀图,可以看到腐蚀的深度较深,存在晶粒大面积脱落的现象;并且,腐蚀不仅发生在试样表面,而且逐渐向晶体内部延伸,最大腐蚀深度可达132.82 μm,晶间腐蚀等级为4级。图 4c)为RRA时效处理后的晶间腐蚀图,可看出试样的腐蚀深度较小,最大腐蚀深度为59.43 μm,发生腐蚀的面积也较小,晶粒也没有发生大面积的剥落,晶间腐蚀等级为3级。表明RRA处理后的Al-7.95Zn-1.84Mg-0.65Cu合金的晶间腐蚀抗性较大,此结果与电导率测量所反映的不同时效时Al-7.95Zn-1.84Mg-0.65Cu合金的腐蚀性能的结果是一致的。

|

| 图 4 铝合金不同时效处理后的晶间腐蚀形貌 |

图 5为T6时效态和RRA时效态Al-7.95Zn-1.84Mg-0.65Cu合金经过剥落腐蚀处理后的表面形貌,实验参照标准GB/T22639-2008剥落腐蚀等级程度进行定性分析。从图 5a)中可看出,T6态合金经剥落腐蚀处理后,试样表面有严重分层,试样表面出现明显腐蚀现象和大面积的剥落层,试样表面呈现出黑褐色;对其横截面进行观察,如图 5c)所示,裂纹扩展并进入金属深处,深度值为207.21 μm,腐蚀等级可定为ED级。从图 5b)中可以看到,RRA态Al-7.95Zn-1.84Mg-0.65Cu合金经剥落腐蚀处理后,试样表面只有小面积的腐蚀,且腐蚀程度较轻;对其横截面进行观察,如图 5d)所示,裂纹略微扩展,腐蚀深度值为77.61 μm,腐蚀等级可定为EA级。

|

| 图 5 Al-7.95Zn-1.84Mg-0.65Cu合金不同时效处理后的剥落腐蚀形貌 |

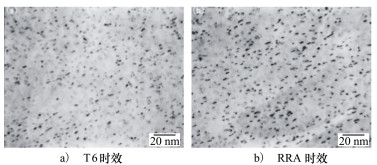

为研究不同时效后析出相的形貌和类型,利用透射电镜对时效后的试样进行组织观察。图 6为T6时效和RRA时效处理后的Al-7.95Zn-1.84Mg-0.65Cu合金晶内透射电镜图像。

|

| 图 6 不同时效工艺的Al-7.95Zn-1.84Mg-0.65Cu合金晶内TEM图像 |

从图 6a)可知,T6时效处理后,Al-7.95Zn-1.84Mg-0.65Cu合金晶内有细小、弥散的沉淀相析出,形态上主要表现为块状和条状。观察图 6b),RRA时效处理后,Al-7.95Zn-1.84Mg-0.65Cu合金晶内析出了更多的细小、弥散沉淀相,形态与T6时效相似。根据Zou等[2]的研究,可以确定该条状析出相为细小、弥散的η′相。

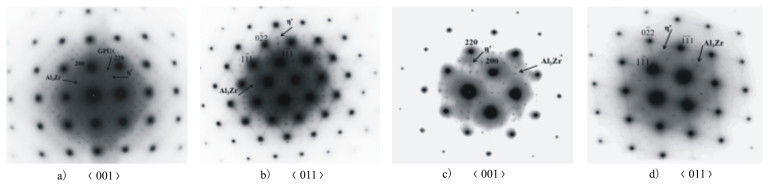

图 7为T6时效和RRA时效后Al-7.95Zn-1.84Mg-0.65Cu合金的衍射斑点花样照片,从图 7a)和图 7b)可知,在入射束方向分别为〈001〉, 〈011〉的电子衍射花样中都可以发现在1/3, 2/3〈220〉方向上有衍射斑点,根据Maloney等[11]的研究,该衍射斑点对应的特征相是η′相。在〈001〉Al晶带轴下的衍射斑点花样中{1, (2n+ 1)/4, 0}的位置可以发现有比较微弱的衍射斑点存在,对应的特征相是GPI区,说明此时合金中有GPI区的存在。从图 7c)的衍射花样图可以看出,在〈001〉Al的电子衍射花样中观察到在1/3, 2/3〈220〉方向上有衍射斑点的存在,而且衍射斑点要比峰值时效的强很多,说明RRA时效后合金中η′相比T6时效要高很多[12];在〈001〉Al的电子衍射花样图中没有观察到GPI区衍射斑点的存在,表明GPI区含量非常少或完全消失了。

|

| 图 7 不同时效后Al-7.95Zn-1.84Mg-0.65Cu合金的衍射花样照片 |

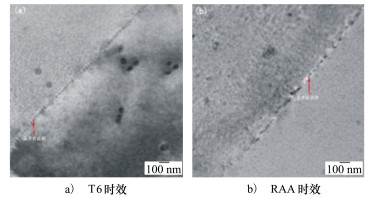

图 8为T6时效、RRA时效后的Al-7.95Zn-1.84Mg-0.65Cu合金晶界TEM图像。从图 8a)可知,在T6时效态,铝合金沿晶界分布的析出相尺寸较小,大小约为30 nm,呈现连续分布;在晶界附近,可看到无沉淀析出带(PFZ)的存在,但宽度较窄。从图 8b)可知,经过RRA时效处理后的铝合金,晶界析出相沿晶界呈现断续分布,析出相的尺寸相对于基体内的明显增大,大约为50~60 nm,且相邻析出相间距大概为40~50 nm,其无沉淀析出带(PFZ)的宽度相对于T6时效明显变宽。

|

| 图 8 不同时效工艺的Al-7.95Zn-1.84Mg-0.65Cu合金晶界TEM图像 |

通过以上透射电镜观察可以发现,与T6时效相比,RRA时效处理后的Al-7.95Zn-1.84Mg-0.65Cu合金晶内、晶界的微观组织均存在一些差异,晶内主要表现为析出尺寸较大、衬度更加明显、强化效应大的η′相;晶界主要表现为晶界析出相由连续分布转变成不连续分布,晶界析出相更加粗大以及形成了更宽的无沉淀析出带(PFZ)。

3 分析与讨论对于Al-Zn-Mg(-Cu)系铝合金,时效析出强化是主要的强化方法。铝合金在均匀化、固溶处理后再对其进行时效处理,其沉淀相析出序列为:过饱和固溶体(super-saturated solid solution)SSS→GP区→η′相→η相(MgZn2),这一沉淀过程是连续变化的。其中,GP区又可分为GPI区和GPII区,GPI区由平行于{100}Al晶面上的富Zn、Mg原子层组成;GPII区是由{111}Al面上的Zn、Mg原子富集层组成,并且只有几个原子厚度[13]。

Cu含量较高时,7085合金晶内析出更多的强化相η′相,故具备较高的硬度和强度。同时,由于Cu原子半径较小,且固溶在基体中的含量较高,使得晶格畸变变大,加大了合金中电子的散射,故电导率下降。廖郁国等[14]的研究表明,Cu含量较高时,合金的再结晶程度增大。再结晶界面由于能量较高,易形成大角度晶界,使得腐蚀裂纹易于扩展,具备较差的耐腐蚀性能。因此,7085合金具有较高的硬度和强度,但耐腐蚀性能较差。

从图 6a)可知,T6处理后Al-7.95Zn-1.84Mg-0.65Cu合金内析出了细小弥散的晶内析出相;据图 7a)和图 7b)的衍射花样斑点可知,此时基体内析出相主要以GPI区和η′相为主,故合金的硬度值相对较好。从图 6b)可知,RRA处理后合金内析出的晶内析出相主要为尺寸较大、弥散的η′相,且数量增多。这是由于RRA时效先在低温下进行峰值时效,形成的晶内和晶界的微观组织与峰值时效的完全相同;之后又在较高温度下进行的短时回归,晶内较为细小的析出相回溶,晶界上连续的链状质点开始断裂,变得不连续;最后是在较低温度下进行再时效,晶内析出相继续长大,故RRA后形成的析出相尺寸相对较大[15-18]。当基体内的η′相逐渐增多时,会使得铝合金的强化机制由GP区占主导的位错切割机制转变为由η′相占主导的位错绕过机制,此时析出相的强化效果较佳[19]。由于高温短时回归热处理能进一步促进析出相的回溶,且此时铝合金的形核驱动力和形核点密度均下降,故使得预时效时存在的强化相η′相的尺寸增大、衬度更加明显,故RRA处理后的铝合金具有较高的拉伸强度[20]。由于铝合金强化相η′相的尺寸不断增大,使得析出相与基体间的共格性逐渐减弱,晶格畸变减小,电子散射作用减弱,从而使电导率增大[10]。因此,RRA处理后Al-7.95Zn-1.84Mg-0.65Cu合金的电导率相比于T6时效的要较大。

铝合金的抗腐蚀性能主要与晶界析出相(GBPs)的尺寸大小、分布情况和无沉淀析出带(PFZ)宽度相关[1]。一般,连续的网状分布的GBPs,最先发生腐蚀并形成腐蚀通道,加速腐蚀裂纹的扩散。在T6时效态时,Al-Zn-Mg-Cu合金晶界处的连续析出相的电势能为-0.869 V,而晶界周围的铝基体的电势能为-0.68 V,两者之间存在一定的电势差,所以在腐蚀过程中晶界处的连续析出相作为阳极优先溶解,形成腐蚀通道,使T6时效态铝合金具有较差的抗腐蚀性能[8]。RRA处理后的铝合金在晶界处的析出相较为粗大、不连续,使得晶界析出相之间存在较大的间隙,进而形成了不连续的网状结构,使得腐蚀难以沿晶界发生,还具有较好的塑性。与此同时,与峰值时效相比,RRA处理后的Al-7.95Zn-1.84Mg-0.65Cu合金还具有较宽的PFZ宽度。Wang[21]的实验表明,PFZ的电势能为-0.57 V,与晶界连续析出相相比,它与铝基体的电势差更小。故PFZ宽度较大时,铝合金的耐腐蚀性能更好。故与T6时效相比,RRA时效处理形成了不连续分布的、粗大的GBPs和较宽的PFZ,使得铝合金的耐腐蚀性能更为优良。

因此,与T6时效对比,RRA时效能在保持高硬度、高强度的情况下,提高Al-7.95Zn-1.84Mg-0.65Cu合金的耐腐蚀性能,即获得的Al-7.95Zn-1.84Mg-0.65Cu合金的综合性能较好。

4 结论1) 经RRA(120 ℃/ 24 h + 200 ℃/ 10 min + 120 ℃/ 24 h)处理后的Al-7.95Zn-1.84Mg-0.65Cu合金硬度值与T6(120℃/ 24 h)时效态相近,为159.0 HB;但获得了高于T6时效态的拉伸强度和塑性,其抗拉强度为528.37 MPa,伸长率为13.73%,其强塑积高达到7 254.52 MPa%;2) Al-7.95Zn-1.84Mg-0.65Cu合金时效处理后的腐蚀测试表明,RRA(120℃/24 h+200℃/10 min+120℃/24 h)时效试样的电导率、晶间腐蚀、剥落腐蚀性能均明显优于T6(120℃/24 h)时效态,电导率提升幅度为27.9%,晶间腐蚀深度仅仅为59.43 μm,剥落腐蚀等级为EA级。

3) 与T6(120℃/24 h)时效相比,透射电镜(TEM)观察发现RRA(120℃/24 h+200℃/10 min+120 ℃/24 h)处理后的Al-7.95Zn-1.84Mg-0.65Cu合金,晶内主要析出尺寸较大、衬度更加明显、强化效应大的η′相;晶界析出相由连续分布转变成不连续分布,晶界析出相更加粗大,形成了更宽的无沉淀析出带(PFZ)。

| [1] | LI J, LI F, MA X, et al. Effect of Grain Boundary Characteristic on Intergranular Corrosion And Mechanical Properties of Severely Sheared Al-Zn-Mg-Cu Alloy[J]. Materials Science & Engineering A, 2018, 732: 53-62. |

| [2] | ZUO J, HOU L, SHI J, et al. Effect of Deformation Induced Precipitation on Dynamic Aging Process and Improvement of Mechanical/Corrosion Properties AA7055 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2017, 708: 1131-1140. DOI:10.1016/j.jallcom.2017.03.091 |

| [3] | ÖZER G, KARAASLAN A. Properties of AA7075 Aluminum Alloy in Aging and Retrogression and Reaging Process[J]. Chinese Journal of Nonferrous Metals, 2017, 27: 2357-2362. DOI:10.1016/S1003-6326(17)60261-9 |

| [4] |

陈文. 先进铝合金在A380上的应用[J]. 航空维修与工程, 2005(2): 40-41.

CHEN Wen. Application of Advanced Aluminum Alloy on A380[J]. Aviation Maintenance and Engineering, 2005(2): 40-41. (in Chinese) DOI:10.3969/j.issn.1672-0989.2005.02.017 |

| [5] | WEN K, FAN Y, WANG G, et al. Aging Behavior And Precipitate Characterization of a High Zn-Containing Al-Zn-Mg-Cu Alloy with Various Tempers[J]. Materials and Design, 2016, 101: 16-23. DOI:10.1016/j.matdes.2016.03.150 |

| [6] | XIAO Y P, PAN Q L, LI W B, et al. Influence of Retrogression and Re-Aging Treatment on Corrosion Behaviour of an Al-Zn-Mg-Cu Alloy[J]. Materials & Design, 2011, 32(4): 2149-2156. |

| [7] |

林洪, 刘利. 双级时效对7XXX系铝合金力学性能及晶间腐蚀性能的影响[J]. 锻压技术, 2015, 40(10): 122-125.

LIN Hong, LIU Li. Effect of Two-Stage Aging on Mechanical Properties and Intergranular Corrosion Properties of 7XXX Aluminum Alloy[J]. Forging Technology, 2015, 40(10): 122-125. (in Chinese) |

| [8] | OZER G, KARAASLAN A. Relationship of RRA Heat Treatment with Exfoliation Corrosion, Electrical Conductivity and Microstructure of AA7075 Alloy[J]. Materials and Corrosion, 2017, 68: 1260-1267. DOI:10.1002/maco.201709497 |

| [9] |

李红英. 金属拉伸试样的断口分析[J]. 山西大同大学学报, 2011, 27(1): 76-79.

LI Hongying. Fracture Analysis of Metal Tensile Specimens[J]. Journal of Shanxi Datong University, 2011, 27(1): 76-79. (in Chinese) DOI:10.3969/j.issn.1674-0874.2011.01.027 |

| [10] |

宁爱林, 蒋寿生, 彭北山. 铝合金的力学性能及其电导率[J]. 轻金属, 2005(6): 34-36.

NING Ailin, JIANG Shousheng, PENG Beishan. Mechanical Properties and Electrical Conductivity of Aluminum Alloy[J]. Light Metal, 2005(6): 34-36. (in Chinese) DOI:10.3969/j.issn.1002-1752.2005.06.010 |

| [11] | WATERLOO G, HANSEN V, GJNNES J, et al. Effect of Predeformation and Preaging at Room Temperature in Al-Zn-Mg-(Cu, Zr) Alloys[J]. Materials Science and Engineering A, 2001(303): 226-233. |

| [12] | LI Y Y, KOVARIK L, PHILLIPS P J, et al. High-Resolution Characterization of the Precipitation Behavior of an Al-Zn-Mg-Cu Alloy[J]. Philosophical Magazine Letters, 2012, 92(4): 166-178. DOI:10.1080/09500839.2011.652682 |

| [13] | Blaschko O, Ernst G, Fratzl P, et al. A Neutron Scattering Investigation of the Early Stages of Guinier-Preston Zone Formation in Al-Zn-Mg-(Cu) Alloys[J]. Acta Mater, 1982, 30(2): 547-552. DOI:10.1016/0001-6160(82)90235-8 |

| [14] |

廖郁国, 韩晓祺, 曾苗霞, 等. Cu元素对7XXX系列铝合金再结晶的影响[J]. 上海金属, 2014, 36(3): 25-28.

LIAO Yuguo, HAN Xiaoqi, ZENG Miaoxia, et al. Effect of Cu on Recrystallization of 7XXX Series Aluminum Alloy[J]. Shanghai Metal, 2014, 36(3): 25-28. (in Chinese) DOI:10.3969/j.issn.1001-7208.2014.03.006 |

| [15] | XIA P, LIU Z, BAI S, et al. Enhanced Fatigue Crack Propagation Resistance in a Superhigh Strength Al-Zn-Mg-Cu Alloy by Modifying RRA Treatment[J]. Materials Characterization, 2016, 118: 438-445. DOI:10.1016/j.matchar.2016.06.023 |

| [16] |

沈茹娟, 肖代红. 时效热处理对7B50超强铝合金组织与性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(1): 78-84.

SHEN Rujuan, XIAO Daihong. Effect of Aging Heat Treatment on Microstructure and Properties of 7B50 Super-Strong Aluminum Alloy[J]. Powder Metallurgy Materials Science and Engineering, 2016, 21(1): 78-84. (in Chinese) DOI:10.3969/j.issn.1673-0224.2016.01.011 |

| [17] |

滕天娇, 谭子昊, 杨林, 等. 回归再时效处理对Al-6Zn-2Mg-2Cu合金力学性能及耐蚀性的影响[J]. 材料热处理学报, 2018, 39(1): 14-19.

TENG Tianjiao, TAN Zihao, YANG Lin, et al. Effect of Retrogression and Re-Aging Treatment on Mechanical Properties and Corrosion Resistance of Al-6Zn-2Mg-2Cu Alloy[J]. Journal of Materials Heat Treatment, 2018, 39(1): 14-19. (in Chinese) |

| [18] |

杨荣先, 刘志义, 陈来, 等. 回归再时效对超高强铝合金力学性能及组织的影响[J]. 粉末冶金材料科学与工程, 2016, 21(2): 264-269.

YANG Rongxian, LIU Zhiyi, CHEN Lai, et al. Effect of Retrogression and Reaging on Mechanical Properties and Microstructure of Ultra High Strength Aluminum Alloy[J]. Powder Metallurgy Materials Science and Engineering, 2016, 21(2): 264-269. (in Chinese) DOI:10.3969/j.issn.1673-0224.2016.02.012 |

| [19] |

孙刚, 梁春霞, 崔建忠, 等. 回归再时效处理对7050铝合金微观组织与性能的影响[J]. 特种铸造及有色合金, 2017(9): 929-932.

SUN Gang, LIANG Chunxia, CUI Jianzhong, et al. Effect of Retrogression and Re-Aging Treatment on Microstructure and Properties of 7050 Aluminum Alloy[J]. Special Casting and Non-Ferrous Alloys, 2017(9): 929-932. (in Chinese) |

| [20] |

王春华, 张涛, 尹红霞, 等. 时效处理对7075铝合金组织与性能的影响[J]. 金属热处理, 2017(9): 87-89.

WANG Chunhua, ZHANG Tao, YIN Hongxia, et al. Effect of Aging Treatment on Microstructure and Properties of 7075 Aluminum Alloy[J]. Heat Treatment of Metals, 2017(9): 87-89. (in Chinese) |

| [21] | WANG R Z T Z T. Handbook of Aluminium Alloy and its Working[M]. Changsha: Central South University Press, 2000. |