钢丝绳在起重机工作过程中承受拉伸、弯曲、接触摩擦、冲击和振动等多种载荷作用,在多种复杂载荷作用下,会引起钢丝绳的疲劳和磨损失效,进而影响起重机的安全使用。因此,准确描述钢丝绳的受力状态和损伤状况是钢丝绳失效机理分析和寿命预测的关键。

近年来国内外学者在钢丝绳拉伸、弯曲张力及变形分析方面做了大量的工作。在国外,Velinskey等[1-2]考虑拉伸和扭转变形时钢丝曲线的曲率变化,建立了多股绳的力学模型,计算了绳股的拉伸力和扭转力,但钢丝绳通常具有更复杂的捻制结构,如双螺旋结构,这就导致绳子在受到拉伸、扭转、剪切、弯曲的联合作用时可能产生接触摩擦和塑性变形,促使钢丝材料在局部产生复杂的不同寻常的非线性变形过程,模型中忽略了摩擦和接触变形的影响。所以在此基础上,Costello等[3]提出了可适用于任何种类独立绳芯钢丝绳的研究方法;Argatov[4]建立了内部钢丝接触的二维模型;Elata等[5]则考虑股内钢丝绳中的双螺旋结构,建立了承受轴向和扭转载荷的力学仿真模型。在国内,马军、陈向阳等[6-7]针对不同钢丝绳构型,采用有限元法研究了轴向静载荷下钢丝绳的应力应变分布。张敏、寇子明等[8-9]从多股纤维芯绳股的捻制方式出发,建立Frenet-Serret标架图,通过绳股芯丝螺旋参数化模型建立不同捻向的6×36WS-FC绳股,并应用有限元分析软件,分析绳股应力变形之间的关系,得出交互捻绳比同向捻制绳股性能好。

综上所述,由于钢丝绳结构的特殊性和滑轮接触配合的复杂性,导致其动力学特性较为复杂,所以国内针对钢丝绳拉伸、弯曲应力及变形的研究工作,大都是在静载荷条件下开展的[10-12]。本文采用ADAMS分析软件对某型起重机的提升系统和钢丝绳进行建模和仿真分析,研究考虑接触影响的钢丝绳动力学响应,动态分析钢丝绳瞬态拉伸、弯曲、振动和冲击载荷。并采用ABAQUS分析软件以钢丝绳承载的动态载荷为条件,研究了动态载荷变化条件下钢丝绳的应力应变及多层钢丝绳的变形行为。

1 起重机提升系统动力学分析起重机在工作过程中,钢丝绳的疲劳损伤和磨损失效与其承载情况直接相关。由于钢丝绳具有复杂的捻制结构,并且是一种大变形的柔性体,因此,很难形象地模拟其运动状态和真实受力情况。本文采用ADAMS/Cable模块建立多体动力学模型,通过将钢丝绳离散化为若干小球,实现绳体模型的柔性化,利用轴套力进行小球的连接,实现提升系统钢丝绳的动力学分析。表 1为起重机提升系统的几何尺寸及运行参数。

为了简化模型,提升重物以一球体表示,提升重物重量选取为起重机的最大起重量。重物通过吊钩与动滑轮连接,吊钩以连杆的形式表示,滑轮和卷筒的尺寸参考工程标准确定。

为固定钢丝绳使其在一定范围内运动,需要在钢丝绳两端分别建立锚点。通过数值运算得到2个绳端锚点的坐标值,将一端的锚点嵌入卷筒槽内并与卷筒通过固定副相连接,使它们具有相同的运动状态,当卷筒转动时,该锚点随着卷筒转动,从而牵引着钢丝绳缠绕运动,另一端锚点绕过动滑轮并与地面采用固定副连接,使其相对地面保持静止。滑轮和卷筒的建模方法相似,主要区别仅为二者的尺寸参数。

钢丝绳缠绕是通过选择绳索在滑轮内布线的顺序实现的。本文采用ADAMS/Cable模块将钢丝绳模型离散化若干代表着钢丝绳微元体的离散刚性球体,利用轴套力连接。离散模型中组成钢丝绳的若干刚性球体与滑轮之间产生接触,并通过优化分析将作用于绳体上的接触力进行分配,使得计算结果更符合实际作用情况,从而实现了钢丝绳在滑轮上的缠绕、接触、脱离。系统内部件的刚度系数、弹性力指数、阻尼系数等参数根据接触材料碰撞参数表确定[13],如表 2所示。

1.2 动态模拟图 1为提升系统在启动及制动时刻运行状态。图 1a)为启动前保持静止的提升系统,此时没有接触力作用,重物在最低点等待被提升。卷筒的回转运动带动钢丝绳做直线运动,钢丝绳与滑轮配合带动滑轮运动以提升重物。随后系统各部分保持在一个稳定的匀速运动状态直到重物到达运动最高点,最后在2 s的时间内完成制动,各部件速度减速至零。此时钢丝绳充分与滑轮和卷筒缠绕,产生大量接触力作用(见图 1b)。

|

| 图 1 启动及制动时刻的提升系统模型 |

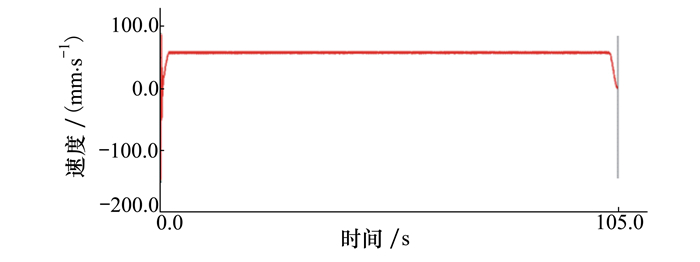

图 2为提升过程中重物的速度随时间的变化关系曲线,重物在起升瞬间产生较大的加速度,运动速度瞬间达到额定起升速度,然后保持匀速运动伴随微小的振动,直到制动时速度又逐渐减小为零。

|

| 图 2 钢丝绳提升过程中重物速度变化 |

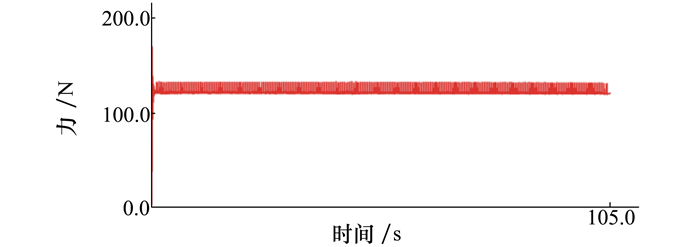

图 3为钢丝绳与动滑轮接触时滑轮上的接触密度,接触密度反映在单位面积内的接触力。在整个接触过程中,接触密度随时间变化产生微幅波动,接触密度为125 N左右,由此可以获得钢丝绳工作过程中与滑轮接触力的演化。

|

| 图 3 起升过程中滑轮与钢丝绳接触密度 |

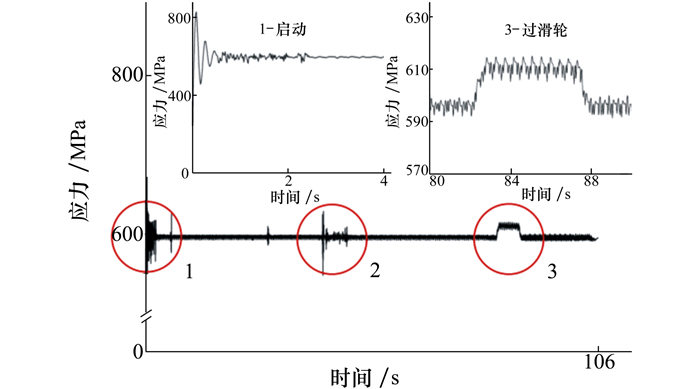

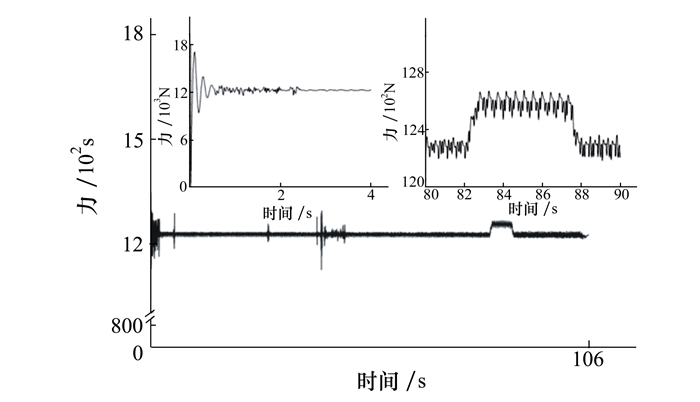

图 4为钢丝绳在整个提升过程中应力演化过程。在启动阶段,由于运动状态的突变,系统对钢丝绳产生较大的冲击振动载荷,导致钢丝绳上拉应力瞬间达到最高值845.3 MPa,并伴随着不均匀的振动不断递减直至进入稳定提升阶段(图 4-启动段)。在稳定提升过程中,钢丝绳仅会产生微小的振动,绳上拉应力基本稳定在600 MPa左右,但是由于系统始终处于微小振动状态,当重物运行到某些特殊位置时,系统中各部件连接处会产生一定的冲击,导致钢丝绳上拉应力会出现骤增骤减的波动趋势(图 4-区域2)。当钢丝绳由竖直状态滑入滑轮中,由于接触力的产生,钢丝绳上拉应力小幅增大10 MPa左右,并进入新的接触稳定阶段直至绳体与滑轮脱离,随后重新恢复到稳定提升阶段(图 4-区域3)。

|

| 图 4 钢丝绳的动态应力演化过程 |

因此,由于启动瞬间系统作用于重物产生的瞬时加速度,会造成拉应力的显著增加,相比稳定提升阶段的拉应力增加37%,从而使钢丝绳工作过程中的交变拉应力增大。当重物运行至特殊位置时,钢丝绳张力的突变也会增加钢丝绳所承受的交变拉应力,但与初始提升阶段拉应力的显著增加相比,此时钢丝绳拉应力的波动可忽略。钢丝绳经过动滑轮时,尽管钢丝绳拉应力增加不明显,但会增加一定的接触应力,同时不稳定的振动应力也略有增加,因而会影响钢丝绳的磨损性能。

2 钢丝绳内应力分析钢丝钢丝绳在启动时受到较大的冲击载荷作用,同时钢丝绳绕过滑轮时,也会受到弯曲载荷和振动载荷的作用,为了进一步明确动力学载荷对钢丝绳内应力的影响,需对钢丝绳进行建模和有限元分析。

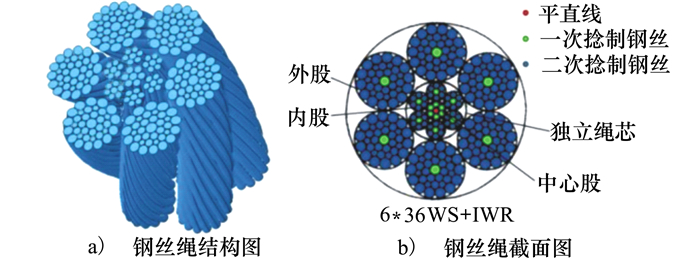

2.1 钢丝绳几何模型本文的研究对象为6*36WS+IWR型钢丝绳,该型钢丝绳由外层股围绕着独立绳芯捻制而成,独立绳芯是由中心股和内层股组成,绳芯结构为7×7,即6股内层股以1股中心股为中心捻制而成,外层股有6股,每股均为36根钢丝以右交互捻捻制方式制成,钢丝绳几何参数见表 3,钢丝绳横截面如图 5所示。

| 股类型 | 捻角/(°) | 捻距/mm | 股径/mm | 丝层 | 钢丝直径/mm | 捻角/(°) | 螺旋半径/mm | 捻距/mm |

| 中心 | 芯层 | 0.6 | ||||||

| 外层 | 0.5 | 13.5 | 0.55 | 14.40 | ||||

| 内层 | 7 | 78 | 1.45 | 芯层 | 0.55 | |||

| 外层 | 0.45 | 13.5 | 0.5 | 13.05 | ||||

| 外层 | 17.5 | 78 | 4.15 | 芯层 | 0.75 | |||

| 内层 | 0.55 | 6.2 | 0.65 | 37.35 | ||||

| 次外层 | 0.55/0.4 | 8.1 | 0.85 | 37.35 | ||||

| 外层 | 0.7 | 12.8 | 1.35 | 37.35 |

|

| 图 5 钢丝绳及其横截面 |

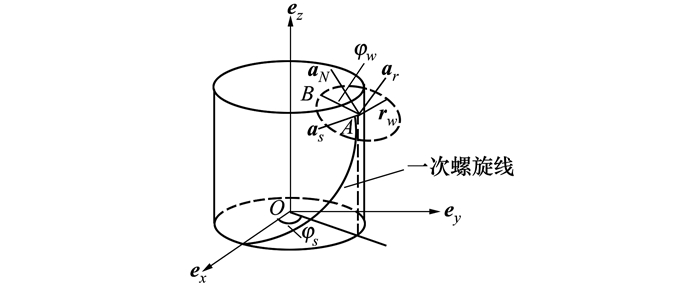

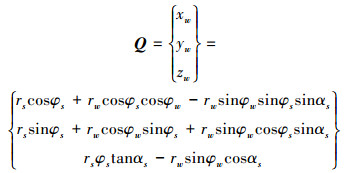

为了建立钢丝绳几何模型,需要按照钢丝绳的构成参数对各钢丝中心线几何曲线的方程进行推导,运用笛卡尔框架为{ex, ey, ez}的笛卡尔坐标系(x, y, z)和曲线上的Frenet-Serret标架{ar, aN, aB}来确定钢丝绳的空间螺旋线方程。其中ez表示钢丝绳的中心线所在轴,ar为曲线上某一点的切向单位矢量,aN为该点处的法向单位矢量,aB则为该点的副法向单位矢量即ar与aN的交叉积。钢丝绳股内钢丝的螺旋缠绕成形如图 6所示[14]。

|

| 图 6 钢丝绳钢丝的螺旋缠绕成形图 |

对于右交互捻钢丝绳,绳股以右旋方式缠绕,即股中心线为一次右旋螺旋线,其方程可表示为[15]:

|

(1) |

式中:φs=φ0+φ, φs为第s层钢丝中心线沿钢丝绳中心线轴ez对ex的旋转角; φ0为单螺旋相角; αs为第s层钢丝的螺旋捻角; rs为第s层钢丝的螺旋半径。

股内钢丝的二次螺旋线方程表达式为[13]:

|

(2) |

式中:rw为股中双螺旋钢丝绕单螺旋芯丝的螺旋半径;φw=nφs+φw0, φw0为双螺旋钢丝的相角。

根据钢丝绳单螺旋钢丝及双螺旋钢丝中心线的方程组,采用Creo软件绘制个股丝轴线,并获得钢丝绳的几何模型。据Jiang等[16]的研究显示,选取的模型长度应在一定捻距范围内才能保证钢丝之间正常的接触,故本文选取1/6捻距长度的钢丝绳模型进行计算分析。

2.2 钢丝绳有限元模型 2.2.1 材料属性与网格划分本文选取1/6捻距长度的钢丝绳模型进行计算,以保证钢丝之间正常的接触[16]。钢丝绳材料为60号钢,为各向同性材料,利用Python语言编写程序完成对多根钢丝材料属性的一次性赋值。钢丝绳材料属性如表 4所示。选用C3D8R单元(8节点线性缩减积分)对钢丝绳模型划分网格,避免剪切闭锁问题。

在钢丝绳中存在着以下基本接触状态[2],一种是绳股之间接触,另一种是同一绳股内相邻平行层中钢丝之间接触。本文将所有接触定义为面面接触,选用主从接触算法以实现载荷的传递,并在两接触面间采用有限滑移接触模式,接触对的摩擦属性根据文献[12]确定,定义聚丙烯(PPC)纤维绳芯与钢丝之间的摩擦因数为0.05,定义钢丝与钢丝之间的摩擦因数为0.1。

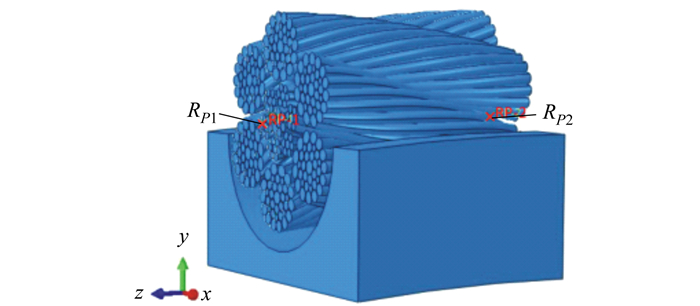

为了便于后续施加集中力载荷,在距离钢丝绳模型的两端面1 mm处的钢丝绳轴线上分别建立2个参考点RP1和RP2用运动耦合的方式将2个参考点分别与对应的端面进行约束耦合,从而使被约束端面区域内各节点与参考点之间达到相同的运动状态。固定钢丝绳的一端,另一端使其不能沿轴向旋转,即约束RP1点的6个自由度,在钢丝绳模型RP2参考点上施加轴向静载荷。

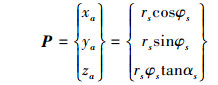

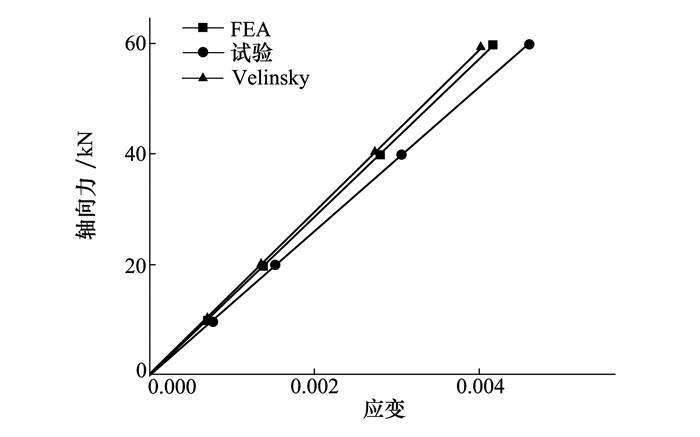

2.2.3 有限元模型验证在钢丝绳模型参考点上施加不同幅值的轴向静载荷,得到钢丝绳在不同载荷下的应变情况,并与Velinsky的理论模型分析结果和试验结果[5]进行对比(见图 7)。结果表明,应用本文模型计算在轴向载荷为10 kN时与理论数据的误差可以忽略不计,与试验数据相差1.18%;轴向载荷为20 kN时,本文模型与理论数据相差1.72%,与试验数据相差9.94%。所以,本文所建立钢丝绳有限元模型与理论及试验数据均得到了很好的拟合效果,满足本研究对该模型的精度要求,二者之间微小的差异是由于模型忽略了一些局部影响,如钢丝间接触导致的变形等。

|

| 图 7 有限元模型与Velinsky理论模型及试验所得载荷—应变曲线对比 |

根据上文得到的钢丝绳动力学受力曲线作为载荷条件导入有限元模型中,即在RP2点上施加图 8的轴向动载荷,运用有限元分析方法模拟并获得起重机整个提升过程钢丝绳上的应力演化过程,如图 4所示。图 4显示,在启动瞬间由于瞬时加速度的产生引起冲击和振动,应力幅值上升到最高点,随后逐渐下降并伴随着振动,约2 s之后,显著的振动已经趋于平缓,整个系统达到了稳定提升状态,钢丝绳近似处于受恒力作用。由于启动时刻整个系统处于不稳定状态,瞬时影响因素较多,进而导致钢丝绳受力变化显著,故对此阶段及稳定阶段的钢丝绳受力情况进行具体分析。

|

| 图 8 钢丝绳动态受力演化过程 |

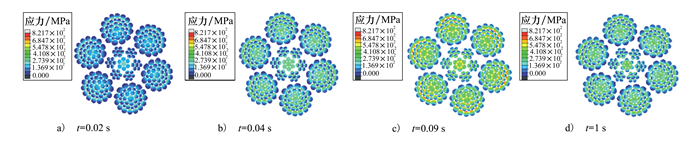

图 9为起重机启动阶段不同时刻钢丝绳中截面上的应力分布情况,在启动后0.02 s时,应力集中在绳芯钢丝上,随后到0.04 s时,应力由芯丝向外层钢丝传递,应力整体水平呈增长趋势。直到0.09 s时,由于强烈的冲击使得应力幅值达到最高,局部最大应力值达821.7 MPa,在约1 s时进入稳定提升阶段,局部最大应力幅值下降到了547.8 MPa,冲击振动载荷使钢丝绳的局部最大应力幅值比稳定提升阶段提高56%。

|

| 图 9 启动阶段不同时刻钢丝绳中截面上的应力分布情况 |

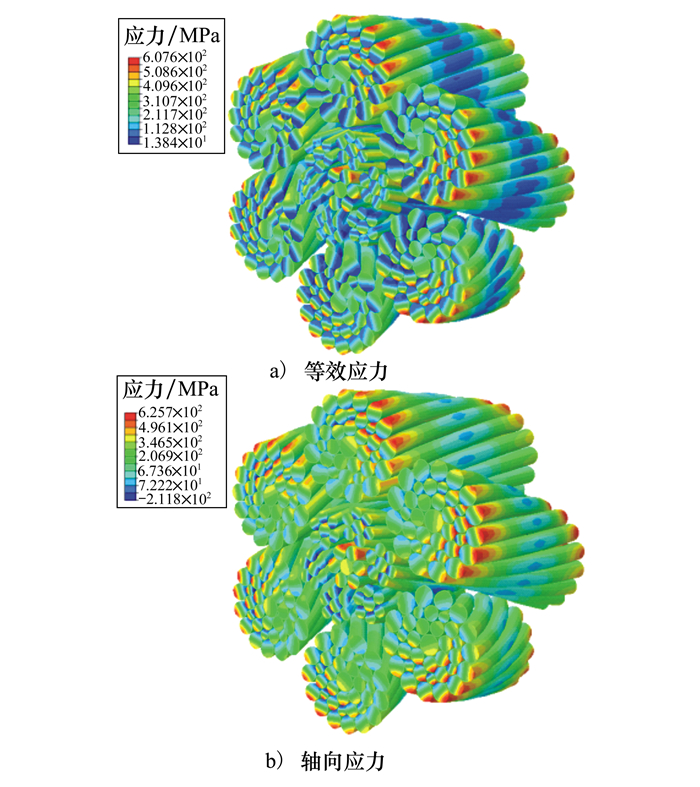

图 10为钢丝绳在承受稳定提升载荷下的整体应力分布云图。从图中可以看出,内股和外股在两端面上的应力分布均以绳芯为中心呈发射状分布,同股内二次螺旋钢丝应力分布依据其所在位置不同而各不相同。整绳的应力分布也以中截面为中心呈对称分布,应力幅值由于约束效应及应力集中现象沿着轴线向钢丝绳两端面呈逐渐增大趋势。

|

| 图 10 稳定提升阶段钢丝绳的整体应力分布 |

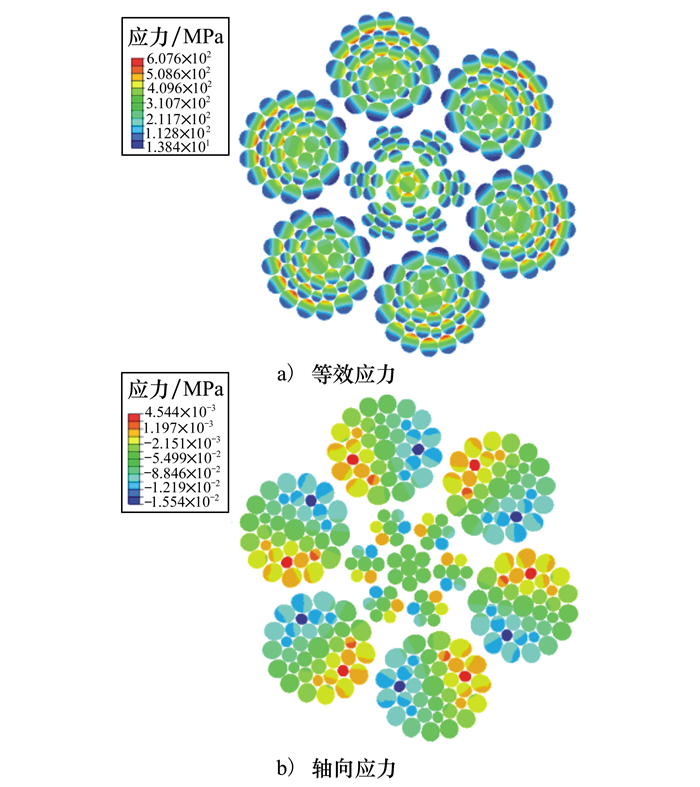

由于钢丝绳中间部分钢丝接触状态相对自由,受两端面约束限制较小,故在此考虑钢丝绳中截面处的应力和变形分布情况。图 11为稳定提升阶段钢丝绳中截面处的应力与变形分布状况。

|

| 图 11 稳定提升阶段钢丝绳中截面上的应力及变形分布 |

由图 11a)可知,钢丝绳中截面上的等效应力以绳芯为中心呈对称分布,在中心股中,芯丝与外层丝接触的区域应力最大。在内股中,各层钢丝靠近绳芯一侧应力均大于外侧。在外股中,各层钢丝接触区域应力最大,但与内股不同的是,应力值从芯丝向远离绳芯的外侧钢丝逐渐增大。由图 11b)可知,中截面处钢丝的变形不均匀,且以绳芯为中心呈反对称分布,外股各层钢丝变形差异最大,这将引起钢丝之间的接触磨损。

2.4 钢丝绳外部磨损当钢丝绳进入绳槽后,绳槽表面与钢丝绳表面存在较大接触应力,且在绕进绕出段钢丝与绳槽之间会产生微位移,从而引起钢丝绳的外部磨损。

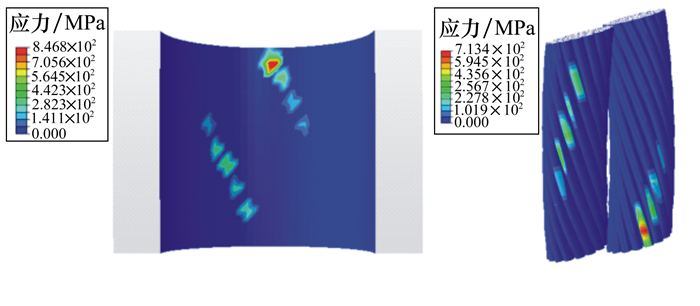

根据钢丝绳型号确定匹配滑轮的几何尺寸,建立钢丝绳过滑轮时的几何模型。在进行钢丝绳弯曲接触分析时,将钢丝绳一端固定,另一端确定合适的边界条件使其绕着滑轮弯曲,从而使钢丝绳与滑轮完成配合,绳体表面与轮槽产生接触[17]。考虑计算成本,取滑轮与钢丝绳距离最近处的1/6捻距绳段和相应滑轮段,建立图 12所示钢丝绳—滑轮接触应力分析的有限元模型。

|

| 图 12 钢丝绳-滑轮接触应力分析模型 |

将钢丝绳一端固定,即限制RP2点的所有自由度,另一端首先施加负Y向的位移使其向滑轮方向变形,从而实现钢丝绳的弯曲并与滑轮产生微小接触,当2个部件实现接触状态后,再于RP1端施加负Y向的接触力,接触力大小根据1.3节钢丝绳加速提升阶段动力学分析结果确定。

钢丝绳与滑轮接触压力分布情况如图 13所示,从图中可以看出,钢丝绳和滑轮的主要接触区域为沿着绳股方向均匀分布的接触点,由于本文对模型尺寸进行了简化,使得两者接触不完全,导致图 13中初始接触位置接触点的接触应力略大于其余接触点,且由于在弯曲作用下,钢丝绳与滑轮逐渐接触,故对于钢丝绳而言,该接触应力最大值发生在钢丝绳外股最外层钢丝上,最大接触应力为713.4 MPa。

|

| 图 13 钢丝绳-滑轮接触压力分布 |

疲劳试验后,对断裂钢丝在对钢丝绳进行拆股实验分析后发现,失效钢丝绳不仅在钢丝绳体表面有损伤,其内部钢丝上亦存在损伤现象。

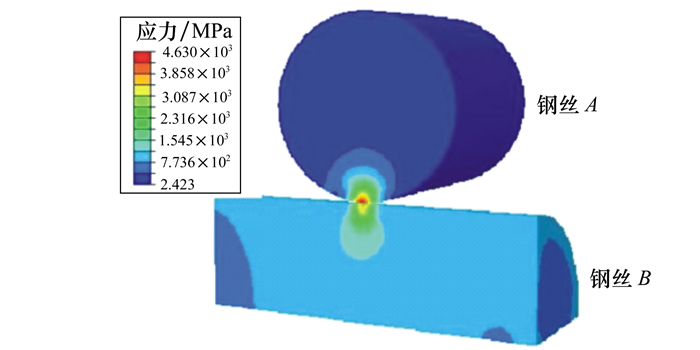

钢丝绳在工作时,随着提升系统启动(制动)产生的瞬时加(减)速度振动,使得钢丝绳在承受交变载荷时,内部相邻钢丝之间产生微小位移引起微动磨损。内部磨损包括内股与外股钢丝接触、内股与中心股接触及相邻侧丝的接触。2股之间为线接触,2根侧丝之间属于点接触形式。钢丝在捻制过程中,股内钢丝处于非常紧密的接触状态,钢丝之间的磨损非常小,因此,钢丝绳内部磨损主要为股与股之间的磨损,当钢丝绳绕滑轮产生弯曲时,股之间会产生相对位移,从而产生严重的磨损。

本文仅考虑损伤最严重即钢丝垂直相交的接触情况,建立垂直交叉接触的钢丝模型。为简化计算,截取一定长度的钢丝模型,并根据结构的对称性,截取1/4的钢丝进行计算。根据动力学仿真结果,施加钢丝间接触载荷7 N,钢丝B的应变为0.004 5,得到2根钢丝接触区域的应力分布(见图 14)。由此可见弯曲载荷引起的接触压力会引起相邻侧丝之间产生较大接触应力,进而引起局部磨损。

|

| 图 14 侧丝接触应力分布 |

通过对起重机钢丝绳多体动力学分析和钢丝绳在瞬态振动和冲击载荷下的应力和变形分析得到以下结论:

1) 重物被提升和下放会引起的钢丝绳拉应力变化,使钢丝绳承受交变拉应力作用,起重机在启动瞬间,使钢丝绳承受最大拉应力比稳定提升阶段增大37%,同时也使钢丝绳局部最大拉伸应力幅值提高56%。

2) 钢丝绳在稳定提升过程中,承受具有一定循环规律的小幅值振动应力,同时起重机提升系统各部件连接处受到扰动也会产生偶然振动应力,但该振动应力幅值相较于启动瞬间很小,因此对钢丝绳产生的影响极其微小。

3) 钢丝绳滑入、滑出滑轮并与之接触过程中,承受2次弯曲循环拉应力作用,但钢丝绳承受的弯曲拉应力幅值远小于稳定提升阶段承受的循环拉应力幅值,因此弯曲循环载荷对钢丝绳产生的影响可以忽略。

4) 钢丝绳弯曲引起的接触压力,会引起滑轮与钢丝绳产生微幅接触磨损,最大接触力发生在外股的最外层钢丝上。同时,弯曲接触压力也会引起钢丝绳内部相邻钢丝发生接触磨损,相邻股外侧钢丝点接触是主要的内部磨损形式,钢丝的表面磨损缺陷会加速钢丝绳的疲劳破坏。

| [1] | VELINSKY S A, ANDERSON G L, COSTELLO G A. Wire Rope with Complex Cross Sections[J]. Journal of Engineering Mechanics, 1984, 110(3): 380-391. DOI:10.1061/(ASCE)0733-9399(1984)110:3(380) |

| [2] | HOBBS R, RAOOF M. Behaviour of Cables under Dynamic or Repeated Loading[J]. Journal of Constructional Steel Research, 1996, 39(1): 31-50. DOI:10.1016/0143-974X(96)00028-4 |

| [3] | COSTELLO G A. Theory of Wire Rope[M]. New York: Springer Science & Business Media, 1997 |

| [4] | ARGATOV I. Response of a Wire Rope Strand to Axial and Torsional Loads:Asymptotic Modeling of the Effect of Interwire Contact Deformations[J]. International Journal of Solids and Structures, 2011, 48(10): 1413-1423. DOI:10.1016/j.ijsolstr.2011.01.021 |

| [5] | ELATA D, ESHKENAZY R, WEISS M. The Mechanical Behavior of a Wire Rope with an Independent Wire Rope Core[J]. International Journal of Solids and Structures, 2004, 41(5): 1157-1172. |

| [6] |

马军, 葛世荣, 张德坤. 钢丝绳股内钢丝的载荷分布[J]. 机械工程学报, 2009, 45(4): 259-264.

MA Jun, GE Shirong, ZHANG Dekun. Load Distribution on the Unit of the Wire Rope Strand[J]. Journal of Mechanical Engineering, 2009, 45(4): 259-264. (in Chinese) |

| [7] |

陈向阳, 张瑾, 唐文亭. 1*7+IWS结构钢丝绳服役中的有限元模拟[J]. 铸造技术, 2014, 35(4): 676-678.

CHEN Xiangyang, ZHANG Jin, TANG Wenting. Finite Element Simulation of 1*7+IWS Steel Wire Ropes in Service[J]. Foundry Technology, 2014, 35(4): 676-678. (in Chinese) |

| [8] |

张敏, 寇子明. 多股纤维绳芯钢丝绳应力及变形分布研究[J]. 煤炭技术, 2016, 35(1): 255-258.

ZHANG Min, KOU Ziming. Study on Stress and Deformation Distribution of Multi Strand Fiber Core of Wire Rope[J]. Coal Technology, 2016, 35(1): 255-258. (in Chinese) |

| [9] |

张敏, 寇子明, 李婷. 基于ABAQUS的钢丝绳扭矩分析[J]. 煤矿安全, 2016, 47(2): 113-115.

ZHANG Min, KOU Ziming, LI Ting. Analysis of Torque for Steel Wire Rope Based on ABAQUS[J]. Safety in Coal Mines, 2016, 47(2): 113-115. (in Chinese) |

| [10] |

吴娟, 寇子明, 刘玉辉, 等. 弯曲钢丝绳股内钢丝应力应变数值模拟[J]. 煤炭学报, 2015, 40(6): 1463-1468.

WU Juan, KOU Ziming, LIU Yuhui, et al. Numerical Simulation of Stress-Strain of Bended Wire Rope[J]. Journal of China Coal Society, 2015, 40(6): 1463-1468. (in Chinese) |

| [11] |

马军, 葛世荣, 张德坤. 钢丝绳三维接触模型及丝间应力分布研究[J]. 中国机械工程, 2012, 23(7): 864-868.

MA Jun, GE Shirong, ZHANG Dekun. Research on Three-Dimentional Contact Model and Stree Distribution between Wires of Steel Strand[J]. China Mechanical Engineering, 2012, 23(7): 864-868. (in Chinese) DOI:10.3969/j.issn.1004-132X.2012.07.022 |

| [12] |

杜文正, 马保珠, 曹大志. 特种设备钢丝绳的应力和疲劳寿命仿真分析[J]. 兵工学报, 2018, 39(4): 798-809.

DU Wenzheng, MA Baozhu, CAO Dazhi. Simulation Analysis on the Stress and Fatigue Life of a Special Equipment's Wire Rope[J]. Acta Armamentarii, 2018, 39(4): 798-809. (in Chinese) DOI:10.3969/j.issn.1000-1093.2018.04.020 |

| [13] |

方子帆, 吴建华, 何孔德, 等. 钢丝绳碰撞动力学模型[J]. 工程力学, 2009, 26(10): 197-202.

FANG Zifan, WU Jianhua, HE Kongde, et al. The Impact Dynamic Model of Steel Cables[J]. Engineering Mechanics, 2009, 26(10): 197-202. (in Chinese) |

| [14] |

浦汉军.起重机用不旋转钢丝绳理论研究及其寿命估算[D].广州: 华南理工大学, 2012 PU Hanjun. Study on Theory and Life Estimation of the Non-Rotating Rope Used in Crane[D]. Guangzhou: South China University of Technology, 2012(in Chinese) |

| [15] |

黄晴.钢丝绳的损伤行为及其疲劳寿命预测研究[D].西安: 西北工业大学, 2018 HUANG Qing. Research on the Damage Behavior and Fatigue Life Prediction of Wire Rope[D]. Xi'an: Northwestern Polytechnical University, 2018(in Chinese) |

| [16] | JIANG W, HENSHALL J. The Analysis of Termination Effects in Wire Strand Using the Finite Element Method[J]. The Journal of Strain Analysis for Engineering Design, 1999, 34(1): 31-38. |

| [17] | MORADI S, RANJBAR K, MAKVANDI H. Failure Analysis of a Drilling Wire Rope[J]. Journal of Failure Analysis and Prevention, 2012, 12(5): 558-566. |