2. 哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001

与宏观系统相比,微流控系统尺度小,能耗低,系统面/体比(surface area to volume ratio, SAV)较大,流体在微流道内流动时受表面张力影响明显增加,其流动特性也发生了较大变化,因此,宏观系统的驱动方式已不能满足微流控系统的要求。目前微流控系统主要通过不同结构和原理的微泵来实现微流体的驱动,常用的微泵结构主要包括机械式微泵[1-3]和非机械式微泵[4-6]。北京科技大学的刘北东等基于热胀冷缩原理研究并制作了热气泡驱动式机械结构微泵[7],德国的Gossmann等制作了电渗驱动式非机械结构微泵[8],东北大学的方肇伦等报道了一种以毛细和蒸发作用为驱动力的非机械式微泵[9]。传统机械式微泵大多需要交流驱动电源,体积较大,而传统非机械式微泵结构原理复杂,液体泵送速度慢,因此不能满足微流控系统微型化、快速化、便捷化的发展需求。

近年来,随着微流控技术的发展,越来越多的新型材料被应用到微流控系统中。形状记忆合金(shape memory alloy, SMA)材料具有体积小,功重比大等特点[10],引起了国内外众多学者的关注和研究,并广泛应用于智能机器人[11]、仿生鱼[12]及医疗设施[13]的研究中,但SMA材料在微流控领域的应用报道较少。日本的Sassa等提出一种利用SMA薄膜实现微流体驱动的微泵[14],首先将SMA薄膜切割出栅状结构,将流道嵌套在其内部,引起SMA栅状薄膜变形,当施加一定的电流信号,SMA温度达到相变临界温度后,SMA薄膜将会回复原来的形状,挤压流道,从而驱动流道内液体的流动。该装置需要交替变换的交流脉冲信号来控制微流道内液体的持续定向驱动,体积较大,且驱动位移小,速度慢,不能满足微小系统微型化、集成化和快速驱动的需求。利用SMA材料实现微流控系统中流体驱动的技术目前还尚未成熟,仍然需要更多的开发和研究,从而获得体积更小、能耗更低、集成度更高的微流体驱动系统。

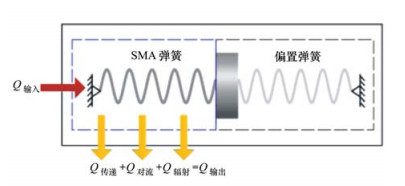

本文以SMA弹簧为主要驱动元件,提出一种基于SMA弹簧的微流体驱动方式,用于实现微流控PDMS变色薄膜内液体的双程驱动。建立了SMA驱动弹簧及整个SMA驱动微流控变色系统的数学模型,对系统特性进行了仿真分析和试验研究。与现有的SMA薄膜驱动方式相比,该驱动装置无需交变电流信号,采用直流电源驱动,体积小,便于集成化,系统输出位移较大,驱动速度较快,且操作便捷,能够更好地满足本文中微流控光学变色系统驱动性能的要求。

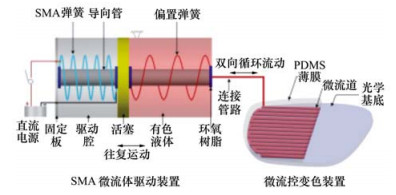

1 结构和工作原理图 1为微流控变色系统SMA驱动方式的结构原理图,主要包括:单程SMA弹簧、普通偏置弹簧、活塞、导向管、驱动腔、固定板、连接管路和电源等。SMA弹簧和偏置弹簧的两端均固定,并与活塞相连接,SMA弹簧、偏置弹簧、活塞和导向管的轴线均在同一直线上。为保证弹簧在变形过程中的行程为直线,在弹簧和活塞中线位置插入一根直的空心导向管来控制弹簧行程方向。固定板主要用于固定SMA弹簧和导向管,同时固定电源线并将其引出与直流电源相连接。为了增加驱动器在不同温度下的可靠性,SMA弹簧和偏置弹簧的固定端用一层薄的环氧树脂胶与固定板粘接。

|

| 图 1 SMA驱动微流控变色系统结构原理图 |

首先对SMA弹簧施加一定载荷,之后再卸载,此时其产生一定形变量(预变形量),然后完成SMA弹簧和偏置弹簧的安装,系统达到初始平衡状态。在初始条件下,微流控变色镜片内充满有色液体,接通电源后,SMA弹簧受热,当温度升高到弹簧逆相变开始温度时,其内部产生马氏体向奥氏体的相变,弹簧刚度和回复量快速增加,拉动活塞向左运动,镜片内的有色液体被吸入到驱动腔内,当温度达到逆相变结束温度时,SMA弹簧和偏置弹簧再次达到高温平衡点,活塞停止运动,镜片恢复原色。断开电源后,SMA弹簧冷却,当温度降低到弹簧正相变开始温度时,弹簧刚度快速降低,在偏置弹簧作用下,活塞向右运动,驱动腔内的有色液体被充入到镜片内,当温度降低到弹簧正相变结束温度时,系统恢复到初始平衡态,活塞停止运动,镜片完成变色。因此,通过控制电源信号的通断,驱动器内活塞可以完成在2个平衡点之间的往复直线运动,实现微流控变色系统内液体的双程驱动。

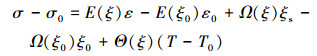

2 系统数学模型 2.1 动力学模型与普通材料不同,SMA材料的应力和应变之间不是恒定线性关系,不能用简单的胡克定律来描述,因为SMA相变过程中,应力-应变特性与温度有关,且不同相变状态下马氏体含量、弹性模量等特性参量也不是常数,均随着温度的变化而变化。根据Brinson模型[15],SMA在相变过程中,各变量之间的关系可以表示为:

|

(1) |

式中:σ为SMA弹簧受到的应力; ε为SMA弹簧产生的应变; T为SMA弹簧的温度; ξ为SMA弹簧相变中马氏体百分含量; ξs为SMA弹簧相变中应力诱发的马氏体百分含量; E(ξ)为SMA弹簧的弹性模量; Ω(ξ)为SMA弹簧的相变张量; Θ(ξ)为SMA弹簧的热弹性张量; 下标“0”表示初始状态。

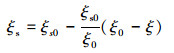

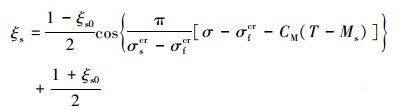

SMA弹簧从马氏体向奥氏体转变过程中, 当T>As且CA(T-Af) < σ < CA(T-As)时, 马氏体百分含量ξ、由应力诱发的马氏体ξs和由温度诱发的马氏体ξT, 可以分别表示为

|

(2) |

|

(3) |

|

(4) |

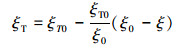

SMA弹簧从奥氏体向马氏体转变的过程中, 当T>Ms且满足

|

(5) |

|

(6) |

式中:CA, CM为应力对相变温度的影响系数; σscr, σfcr为马氏体相变开始和结束时的临界应力。

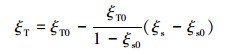

SMA弹簧剪切弹性模量G(ξ)可以表示为

|

(7) |

式中:GM为纯马氏体状态下SMA弹簧剪切弹性模量; GA为纯母相状态下SMA弹簧剪切弹性模量。

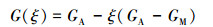

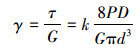

根据材料力学知识, 弹簧的剪切应力、剪切应变和所产生回复力之间的关系可以表示为

|

(8) |

式中:d为弹簧丝直径; D为弹簧圈中径; P为弹簧产生的回复力; k为应力修正系数。

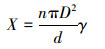

SMA弹簧形变时产生的回复位移X和剪切应变γ之间的关系可以表示为

|

(9) |

式中,n为SMA弹簧的有效匝数。

结合(1)~(9)式, SMA弹簧的动力学方程可以表示为

|

(10) |

初始状态下, 微流控PDMS薄膜微流道内充满有色液体, SMA弹簧具有一定的预变形量, 当加热温度达到相变临界温度时, SMA弹簧发生逆相变, 产生回复力, 活塞向SMA弹簧侧运动, 驱动腔内液体的体积增大, 压力降低, 微流道内的液体被吸入到驱动腔内, 薄膜恢复原色。在此过程中, 驱动器的动力学方程可以表示为

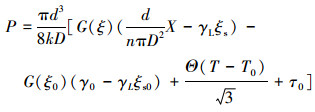

|

(11) |

式中:Pq为驱动器输出的驱动力; kp为偏置弹簧的弹性系数; Xq为驱动器输出位移; pf为液体阻力。反之, SMA弹簧在冷却过程中, 活塞向偏置弹簧侧运动, 驱动腔内液体的体积减小, 压力增加, 液体被充入到微流道内, PDMS薄膜完成变色。在此过程中, 驱动器的动力学方程可以表示为

|

(12) |

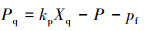

本文中, SMA弹簧加热采用通电加热方式, 外部加热电源是系统唯一能量输入Q输入, 图 2为SMA驱动器主要能量关系图。

|

| 图 2 相变过程中SMA驱动器能量关系图 |

根据能量守恒可得

|

(13) |

式中, 向外界辐射的能量Q辐射忽略不计。

根据热力学方程[16], (13)式可以表示为

|

(14) |

式中:i为SMA弹簧通入电流; RSMA为SMA弹簧电阻; c为SMA材料比热容; m为SMA弹簧质量; h为对流换热系数; A为SMA弹簧表面积; Tf为SMA弹簧最终稳态温度。

3 仿真及试验分析根据系统的动力学和热力学模型, 分别对系统进行仿真分析和试验研究, 以采用50.1%NiTi为原材料制造的SMA螺旋弹簧(上海记忆合金有限公司)作为SMA驱动元件, 具体参数见表 1所示。

| 特性参量 | 数值 |

| Ms/℃ | 45 |

| Mf/℃ | 35 |

| As/℃ | 55 |

| Af/℃ | 65 |

| GM/GPa | 7.4 |

| GA/GPa | 22.5 |

| Θ/(MPa·℃-1) | 0.55 |

| ρs/(kg·m-3) | 6 450 |

| c/(J·kg-1·K) | 550 |

| h/(W·m-2·℃) | 6.5 |

| ρe/(Ω·m) | 10.2×10-7 |

| υ | 0.33 |

| εL | 0.067 |

| CM/(MPa·℃-1) | 9 |

| CA/(MPa·℃-1) | 13.8 |

| σscr/MPa | 100 |

| σfcr/MPa | 170 |

| τmax/MPa | 310 |

| k | 1.28 |

| d/mm | 0.5 |

| D/mm | 3 |

| n | 8 |

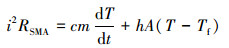

图 3所示为SMA驱动微流控变色试验原理图和试验系统照片, 采用直流电源驱动, 激光位移传感器检测驱动器的位移输出特性, 微型压力传感器观测微流控变色薄膜微流道内液体压强的变化, SMA弹簧的温度特性采用PT100温度传感器进行测量。实验中, 所使用的有色液体均为染色的去离子水, 其运动黏度v为10-6m2/s, 密度ρ为993.95 kg/m3。表 2所示为变色薄膜内微流道的样本参数。

|

| 图 3 SMA驱动微流控变色试验系统 |

| 编号 | 流道宽度 w/μm |

流道深度 h/μm |

流道间隔 g/μm |

流道长度 l/mm |

顶膜厚度 th/mm |

| 1 | 500 | 100 | 200 | 390 | 3 |

| 2 | 500 | 100 | 200 | 630 | 3 |

图 4所示为采用不同电流加热时, SMA弹簧温度和系统输出位移随时间变化的研究结果, 弹簧预变形L0=10 mm, 变色薄膜内微流道的结构参数见表 2中样本1。由图可知, 当加热电流i=0.5 A时, 实验测得弹簧的稳态温度T=64.4℃, 系统达到稳态所需时间t=1.22 s, 稳态输出位移Xq=6.4 mm, 与仿真结果基本吻合, 但二者之间存在一定的误差, 分析其主要原因包括:仿真中, 忽略了导向管的质量、SMA弹簧与导向管之间的摩擦力以及活塞与驱动腔之间的摩擦力; 试验中, 元件实际参数值与仿真参数选取值之间存在一定偏差。

|

| 图 4 不同电流时系统加热逆相变温度和位移输出特性 |

图 5为冷却过程中, SMA弹簧温度和系统输出位移随时间变化的研究结果。由图可知, 当电流A=0.5 A时, SMA弹簧冷却初始温度T0=64.4℃, 达到稳态所需时间为t=3.84 s, 与仿真结果基本吻合, 当采用较大加热电流时, 系统冷却过程的初始温度较高, 因此SMA弹簧温度下降到相变临界温度所需时间越长, 系统响应快速性越差。

|

| 图 5 不同电流时系统冷却正相变温度和位移输出特性 |

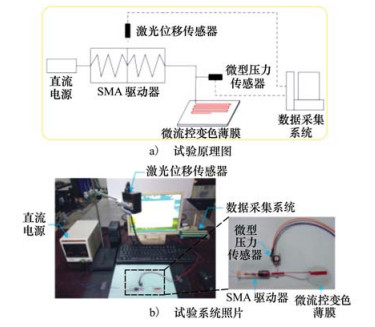

SMA弹簧的预变形量会对系统位移输出特性产生直接影响, 图 6为不同弹簧预变形下, 逆相变和正相变过程中系统位移输出随时间变化的实验测试结果, 加热电流i=0.6 A, 微流道结构参数见表 2中样本1。由图可知, 当SMA弹簧预变形L0=8 mm时, 系统在加热和冷却过程中达到稳态所需时间t分别为1.20和3.96 s, 稳态输出位移Xq=5.9 mm, 随着预变形量的增大, 系统的稳态输出位移逐渐增加, 位移输出的延迟性也随着预变形量的增大而增加, 与仿真结果基本吻合。

|

| 图 6 不同预变形时系统位移输出特性 |

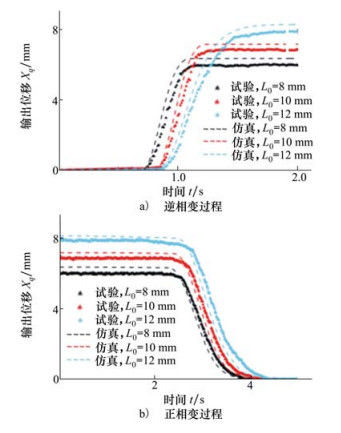

图 7所示为微流道长度不同时, 逆相变和正相变过程中系统位移输出测试结果, 试验中, 加热电流i=0.5 A, SMA弹簧预变形量L0=10 mm, 微流道结构参数见表 2中样本1和样本2。由图可知, 当流道长度l分别为390和630 mm时, 试验测得系统稳态输出位移分别为7.64和6.45 mm, 因此, 随着流道长度的增加, 微流道内液体的流动阻力逐渐增大, 驱动器的稳态输出位移逐渐减小, 与仿真结果基本吻合。

|

| 图 7 不同流道长度时系统位移输出特性 |

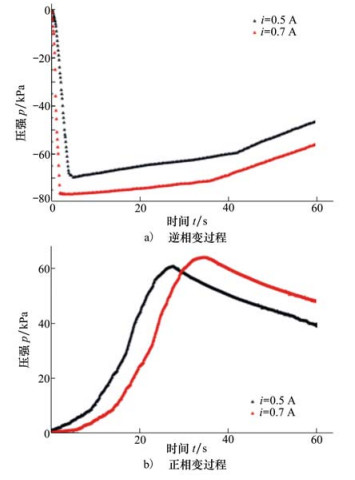

利用图 3中所示的微型压力传感器,通过试验测得SMA弹簧在加热逆相变和冷却正相变过程中,变色薄膜内微流道入口处液体的压强特性,如图 8所示。由图可知,在加热逆相变过程中,SMA弹簧受热产生回复力,流道内有色液体被逐渐吸出,流道入口处的真空压强快速下降,当吸液完成后,其迅速恢复到大气压,电流越大,压强变化越快,所达到的真空度越大,完成吸液所需时间越短。反之,当关闭

|

| 图 8 不同相变过程中微流道入口液体压强特性测试结果 |

电源后,SMA弹簧冷却进入正相变,开始充液,流道入口正压强逐渐增加,当充液完成后,压强逐渐降低至大气压,电流越大,充液时间越长,且与吸液过程相比,同等电流条件下,所需充液时间也较长,这是因为SMA弹簧加热逆相变后需要一定的冷却时间才能达到正相变的临界温度,且加热电流越大,稳态温度越高,所需冷却时间越长。

4 结论设计并制作了一种基于形状记忆合金(SMA)驱动的微流控变色系统,建立了SMA驱动弹簧和SMA驱动的微流控光学变色系统的数学模型,在不同参数条件下,对系统输出特性进行了仿真分析和实验研究。研究结果表明,本文提出的基于SMA的微流控驱动系统响应速度快、操作便捷,采用直流电源驱动,集成度高,满足微流控变色系统快速化、微型化的特性需求。同时,SMA材料特有的记忆特性及基于SMA的微流体驱动方式在微量药物定量输送、微量化学试剂的快速混合以及生物样本的精确提取等微流控研究领域将有着更广阔的应用前景。

| [1] | Lee S C, Hur S, Kang D, et al. The Performance of Bioinspired Valveless Piezoelectric Micropump with Respect to Viscosity Change[J]. Bioinspiration and Biomimetics, 2016, 11: 1-10. |

| [2] | MA H K, LUO W F, LIN J Y. Development of a Piezoelectric Micropump with Novel Separable Design for Medical Applications[J]. Sensor and Actuators A:Physical, 2015, 236: 57-66. DOI:10.1016/j.sna.2015.10.010 |

| [3] |

张敏, 李松晶, 蔡申. 基于无阀压电微泵控制的微流控液体变色眼镜[J]. 吉林大学学报, 2017(2): 498-503.

ZHANG Min, LI Songjing, CAI Shen. A Microfluidic Liquid Colour-Changing Glasses Controlled by Valveless Piezoelectric Micro-Pump[J]. Journal of Jilin University, 2017(2): 498-503. (in Chinese) |

| [4] | SIMA A H, SALARI A, SHAFII M B. Low-Cost Reciprocating Electromagnetic-Based Micropump for High-Flow Rate Applications[J]. Journal of Micro-Nanolithography MEMS and MOEMS, 2015, 14: 1-8. |

| [5] | ISLAM N, ASKARI D. Performance Improvement of an AC Electroosmotic Micropump by Hydrophobic Surface Modification[J]. Microfluidics and Nanofluidics, 2012, 14: 627-635. |

| [6] | ISLAM N, REYNA J. Bi-Directional Flow Induced by an AC Electroosmotic Micropump with DC Voltage Bias[J]. Electrophoresist, 2012, 33: 1191-1197. DOI:10.1002/elps.201100544 |

| [7] | LIU B, SUN J C, LI D S, et al. A High Low Rate Thermal Bubble-Driven Micropump with Induction Heating[J]. Microfluidics and Nanofluidics, 2016, 20: 155. DOI:10.1007/s10404-016-1822-2 |

| [8] | GASSMANN S, PAGEL L, LUQUE A, et al. Fabrication of Electroosmotic Micropump Using PCB and SU-8[C]//38th Annual Conference on IEEE Industrial Electronics Society, Montreal, 2012: 3958-3961 |

| [9] |

关艳霞, 戴敬, 方肇伦. 以毛细和蒸发作用为驱动力的微泵的研制[J]. 分析化学, 2005, 33: 423-427.

GUAN Yanxia, DAI Jing, FANG Zhaolun. Studies on a Micropump Based on Evaporation and Capillary Effects[J]. Chinese Journal of Analytical Chemistry, 2005, 33: 423-427. (in Chinese) DOI:10.3321/j.issn:0253-3820.2005.03.032 |

| [10] | KIM H Y, IKEHARA Y, KIM J I, et al. Martensitic Transformation, Shape Memory Effect and Superelasticity of Ti-Nb Binary Alloys[J]. ACTA Materialia, 2006, 54(9): 2419-2429. DOI:10.1016/j.actamat.2006.01.019 |

| [11] | VILLOSLADA A, FLORES A, COPACI D, et al. High-Displacement Flexible Shape Memory Alloy Actuator for Soft Wearable Robots[J]. Robotics and Autonomous Systems, 2015, 73: 91-101. DOI:10.1016/j.robot.2014.09.026 |

| [12] |

高飞, 王玉魁, 王振龙, 等. 形状记忆合金丝驱动的仿生墨鱼水下机器人的原型设计[J]. 机器人, 2013, 35(3): 346-351.

GAO Fei, WANG Yukui, WANG Zhenlong, et al. Prototype Design of a Kind of Biomimetic Cuttlefish Underwater Robot Actuated by SMA Wires[J]. Robot, 2013, 35(3): 346-351. (in Chinese) |

| [13] | DAHMARDEH M, SETAREHDAN S K. Finite Element Analysis of Thermally Actuated Medical Stent and Staple Implants Using Shape Memory Alloy[J]. International Journal of Nanotechnology, 2017, 14(1/2/3/4/5/6): 66-74. DOI:10.1504/IJNT.2017.082446 |

| [14] | SASSA F, AI Z Y, GINOZA T, et al. Miniaturized Shape Memory Alloy Pumps for Stepping Microfluidic Transport[J]. Sensors and Actuators, 2012, 165(1): 157-163. DOI:10.1016/j.snb.2011.12.085 |

| [15] |

周博.形状记忆合金的本构模型[D].哈尔滨: 哈尔滨工程大学, 2006 ZHOU Bo. The Constitutive Models of Shape Memory Alloys[D]. Harbin: Harbin Engineering University, 2006(in Chinese) |

| [16] | SEDLAK P, FROST M, BENESOVA B, et al. Thermomechanical Model for NITI-Based Shape Memory Alloys Including R-Phase and Material Anisotropy under Multi-Axial Loadings[J]. International Journal of Plasticity, 2012, 30: 132-151. |

2. School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China