为了匹配高速巡航性能和低速起降性能, 现代运输机的机翼需要采用增升装置以提高自身在起飞和着陆过程中的升力。目前, 大多数商业运输机采用机械式增升装置[1]。随着航空业的发展, 很多商业机场的起降能力逐渐趋于饱和, 而且很多小型机场由于地理条件、跑道长度的限制无法起降大型商业运输机。这种情况可以通过发展短距起降运输机来解决[2-3]。短距起降运输机可以大幅缩短起飞和着陆距离, 但在起飞和着陆时需要很大的升力系数以及较小的起降速度, 机械式增升装置难以满足设计要求。主动流动控制方法采用吹气、吸气或者两者相结合的方法, 可以明显改善机翼的气动性能, 是实现短距起降的有效途径。其中吹气主要分为沿壁面切线方向和斜向吹气, 这2种方式均可以获得相当大的升力提升[4]。日本的US-2水上飞机采用了内吹式襟翼, 将发动机的气流通过引气管道使其于襟翼上表面喷出, 为襟翼的边界层注入能量, 使其抵抗逆压梯度的能力大幅增强。这种内吹式襟翼实际上采用了环量控制[5-6]技术。通过该技术, US-2可以在浪高3米的环境中实现降落。内吹式襟翼是一种典型的环量控制机翼, 其襟翼偏角非常大, 利用科恩达效应[7]保证襟翼大偏角时上表面依然保持附着流动, 提高襟翼的气动效率, 从而大幅提高升力系数。

目前国外对内吹襟翼已经开展了很多研究, 而国内对于内吹式襟翼的研究较少。Burnazzi等[8]研究了二维内吹式襟翼与前缘下垂技术相结合来提升气动性能, 分析了改变翼型前20%弦长部分的厚度和弦长对气动性能的影响。结果表明, 采用前缘下垂与内吹式襟翼相结合的构型比单独采用前缘下垂构型的最大升力系数提高了20%, 失速迎角推迟了10°~15°, 满足升力系数目标的吹气量减小了28%。Radespiel等[9]研究了一定迎角范围内使用较低的吹气量来获取较大的升力提升, 论述了设计良好的内吹式襟翼的特点, 比较了采用前缘下垂和前缘缝翼来避免主翼头部过早分离, 讨论了如何将吹气和吸气相结合提供更高的气动效率。Jensch等[10]采用数值模拟方法研究了环量控制翼型在高雷诺数下的气动性能, 分析了吹气缝宽度对吹气效果的影响, 但其并未分析造成不同吹气效果的流动机理。王妙香等[11]采用数值模拟方法对内吹式襟翼的几何参数进行了优化设计并进行了风洞验证, 但没有研究各几何参数对内吹式襟翼气动性能的影响机理, 也缺乏对优化设计流程中如何进行参数化和网格更新方法的说明。

虽然国外目前对内吹式襟翼已经开展了大量的研究, 但是目前针对内吹式襟翼几何参数的系统性研究以及参数优化研究的有关工作比较缺乏。因此本文在他们研究工作的基础上, 进一步开展内吹式襟翼参数化以及内吹式襟翼几何参数对气动性能的影响研究。

由于几何参数对内吹式襟翼气动效率影响很大, 合理的参数配置往往能够在付出较小的吹气能量消耗下得到良好的吹气效果。而合适的参数化方法是开展参数影响研究和优化设计的基础。因此, 本文开发了适用于内吹式襟翼的参数化方法, 在此基础上研究襟翼弦长、偏角、吹气缝高度、位置这些参数对于内吹式襟翼气动性能的影响机理。最后, 构建针对内吹式襟翼几何参数的优化设计系统, 对内吹式襟翼的几何参数进行优化设计。

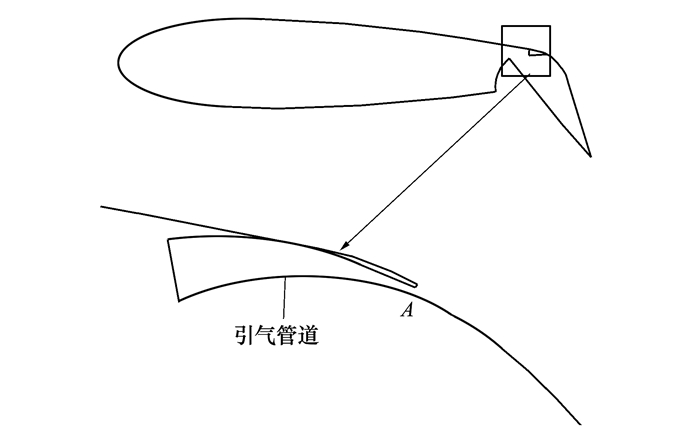

1 内吹式襟翼参数化方法图 1为一种典型的内吹式襟翼, 在襟翼前缘上表面A点开缝, 通过将发动机高压气流经过管道引导至图中的A点喷出, 为襟翼上表面的流动注入能量, 增加升力。

|

| 图 1 内吹式襟翼外形示意图 |

由于合适高效的参数化方法是研究参数影响以及开展气动优化的基础, 因此首先介绍本文开发的参数化方法。参数化方法的核心是根据给定的几何参数, 得到可供动网格模块使用的二维吹气襟翼的几何外形。相对于常规气动外形优化设计中的参数化, 内吹式襟翼外形由襟翼弦长、偏角、吹气缝高度、位置这些参数决定, 要求采用的参数化方法能够将其外形用这几个参数表示, 常见的CST参数化方法[12-13]、FFD参数化方法[14-15]等在此完全不适用。其原因在于, 常规增升装置外形的参数化仅仅是襟翼收起后与主翼重叠部分外形的参数化。对于内吹式襟翼来说, 将吹气缝位置与高度作为设计变量之后, 其参数化难度会进一步增加。

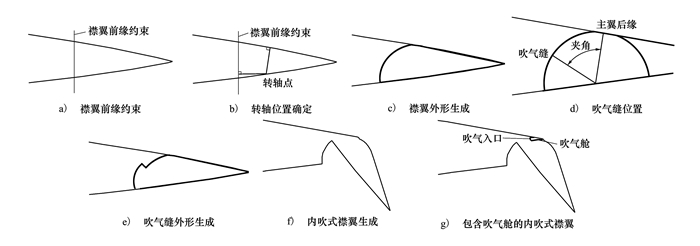

针对内吹式襟翼的特殊性, 本文开发了一种针对内吹式襟翼特定参数的参数化方法, 其思路为:根据给定的几何参数, 直接从巡航翼型的基础上生成对应的襟翼几何外形。当给定了襟翼弦长、偏角、吹气缝高度、位置参数之后, 从巡航构型生成内吹式襟翼的过程如下:

1) 根据襟翼弦长, 在巡航翼型上确定过襟翼前缘点的垂直于巡航翼型弦线的直线, 将其称为襟翼前缘位置约束线(如图 2a)所示);

|

| 图 2 内吹式襟翼参数化过程 |

2) 由于内吹式襟翼的特殊要求, 襟翼在偏转过程中是紧贴主翼的襟翼舱沿圆弧运动的, 因此需要确定襟翼的转轴位置。具体确定方法如下:转轴位于巡航翼型的下表面, 且襟翼转动之后要与巡航翼型上表面保持光滑过渡, 因此绕转轴转动得到的襟翼舱圆弧线应与主翼上表面相切, 同时也应与图 2a)中确定的襟翼前缘位置约束线相切。根据这一约束条件可确定转轴位置(如图 2b)所示);

3) 根据转轴的位置可以得到襟翼舱圆弧线, 从而得到襟翼的外形(如图 2c)所示);

4) 吹气缝位置参数化方法如下:将吹气缝与襟翼转轴之间连线, 同时将主翼后缘与襟翼转轴之间连线, 2条线之间的夹角可以在襟翼头部确定一个吹气缝位置。根据吹气缝的位置参数和高度参数即可得到吹气缝的位置和尺寸(如图 2d)所示);

5) 过吹气缝下边沿做圆弧曲线, 使之与襟翼舱曲线相切, 得到包含吹气缝的襟翼外形(如图 2e)所示);

6) 将包含吹气缝的襟翼外形按照襟翼偏角参数绕着转轴旋转得到内吹式襟翼构型(如图 2f)所示);

7) 用分段二次曲线模拟吹气舱, 得到最终的带吹气舱的内吹式襟翼构型(如图 2g)所示)。

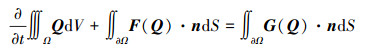

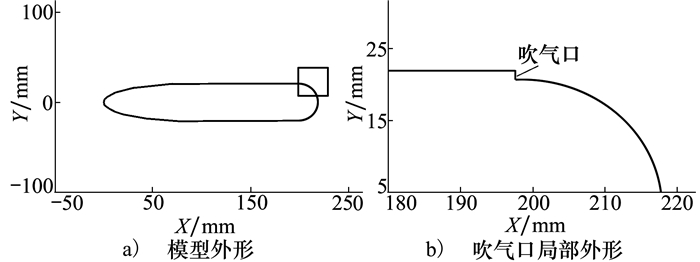

2 数值模拟方法及可靠性验证本文采用RANS方程对内吹式襟翼进行数值模拟, 这种方法由于在计算精度和效率之间能够达到一个较好的平衡, 目前已被广泛应用于飞行器的数值模拟[16]。其控制方程的积分形式为

|

(1) |

式中,Ω为控制体, əΩ是控制体的边界, n是控制面的外法线单位向量, Q是守恒量, F(Q)是无黏通量, G(Q)是黏性通量。无黏空间离散格式为二阶迎风Roe格式, 黏性通量的离散格式为中心差分。由于RANS对NS方程进行了时间平均, 会引入雷诺应力项, 需要额外的数学模型进行封闭, 引入的数学模型即为湍流模型, 本文采取的模型为k-ωSST湍流模型[17]。

本文与二维标模CC020-010EJ[18]的试验压力分布进行对比, 验证采用的数值模拟方法的可靠性。图 3为该模型的外形图, 模型长度为218.440 mm, 最大厚度为43.688 mm, 前缘半径为4.369 mm, 后缘半径为20.752 mm, 在弦向位置为197.688 mm开有吹气缝, 缝高为1.092 2 mm。

|

| 图 3 CC020-010EJ标模外形 |

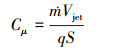

试验中采用吹气动量系数Cμ来衡量吹气的强弱, 吹气动量系数Cμ定义如下

|

(2) |

式中, ṁ为吹气口的质量流率, Vjet为吹气口的速度, q为自由来流动压, S为参考面积。

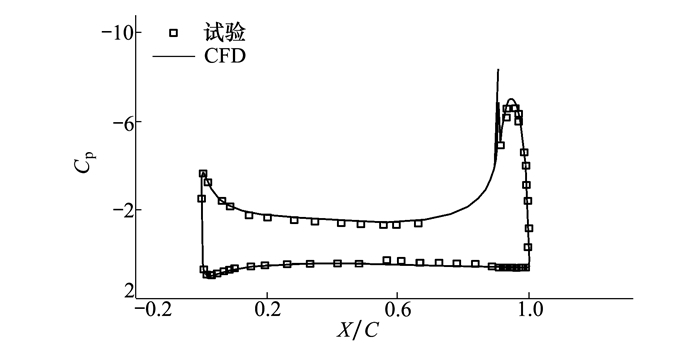

本文对比了吹气动量系数为0.1时试验和计算的压力分布。图 4为压力分布对比, 可以看出, 计算与试验的压力分布吻合较好, 主翼头部的峰值捕捉很好, 襟翼的峰值略有差别。证明了本文采用的数值模拟方法在当前的研究中可以得到比较合理的结果。

|

| 图 4 计算与试验压力分布对比 |

研究翼型选取某水上飞机巡航翼型, 其弦长为5.281 m。由于内吹式襟翼的气动性能受到襟翼弦长、偏角、吹气缝高度、位置这些参数影响, 影响参数多, 机理复杂, 因此, 本文分别研究这4个参数对内吹式襟翼气动性能的影响。

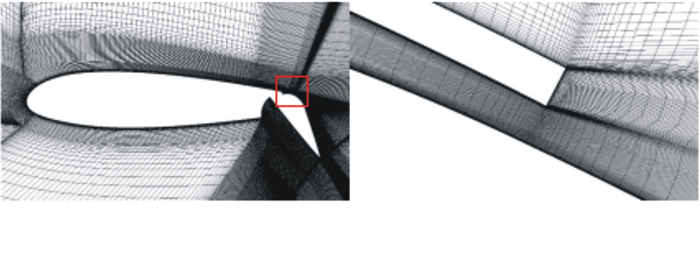

内吹式襟翼网格及吹气缝位置局部网格如图 5所示, 附面层采用O网格进行模拟, 网格量为15万。计算状态为Ma=0.1, Re=1.23×107(基于参考弦长)。

|

| 图 5 计算网格 |

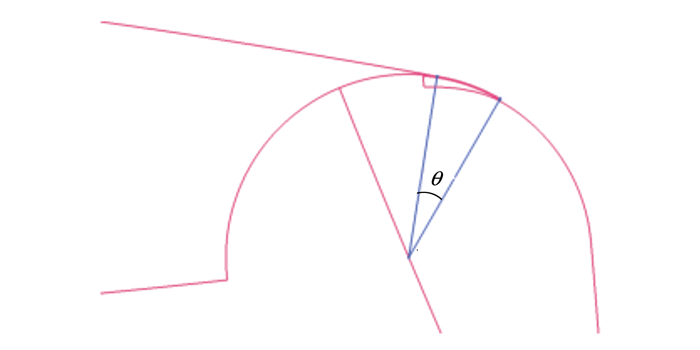

需要特别说明吹气缝位置的定义。如图 6所示, 吹气缝位置定义为襟翼偏转之后吹气缝位置与主翼后缘的夹角, 即图 6中的θ角。吹气缝位置不能为负值, 否则吹气缝将被隐藏在襟翼舱内。

|

| 图 6 吹气缝位置定义 |

为了简单方便, 本文研究构型的命名按照如下规则:flap-a-b-c-d。其中a为襟翼弦长, b为襟翼偏角, c为吹气缝高度, d为吹气缝位置。例如:flap-30-50-5-15表示该构型的襟翼弦长为30%Cfoil, 襟翼偏角为50°, 吹气缝高度为5 mm, 吹气缝位置为15°。

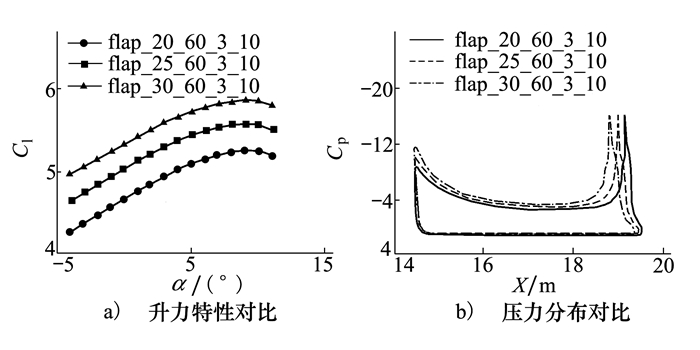

3.1 襟翼弦长的影响首先研究襟翼弦长的影响, 在这项研究中, 襟翼偏角固定为60°, 吹气缝高度固定为3 mm, 吹气缝位置固定为10°, 吹气动量系数固定为0.1, 襟翼弦长分别为20%Cfoil, 25%Cfoil, 30%Cfoil。

图 7a)为3个构型升力特性对比。可以看出, 襟翼弦长从20%Cfoil增加到30%Cfoil, 相同迎角下升力系数逐渐增大且变化均匀, 从20%Cfoil到25%Cfoil升力系数大约增大了0.26, 从25%Cfoil到30%Cfoil升力系数大约增大了0.28。除此之外, 襟翼弦长变化没有对失速迎角产生影响, 3个构型的失速迎角均为9°。图 7b)为1°迎角压力分布对比。可以看出, 由于吹气动量系数和吹气缝宽度等参数相同, 吹气造成的吸力峰值基本相同, 随着襟翼弦长增大, 襟翼部分的升力增大, 对主翼产生的上洗作用增强, 使得主翼上表面的压力系数减小, 从而提高整个翼型的升力系数。

|

| 图 7 不同襟翼弦长升力和压力分布对比 |

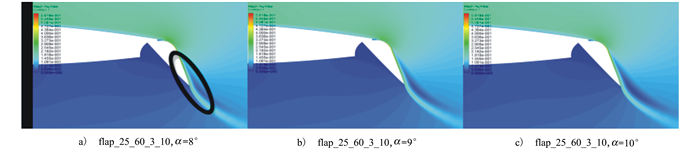

图 8为翼型剖面的马赫数云图, 图 9a)黑色圈中为低速流动区, 这部分气流能量很低, 对翼型的升力特性有不利影响。随着迎角的增大, 这部分低速流动的范围逐渐扩大且流速进一步减小, 最终导致翼型失速。

|

| 图 8 马赫数云图 |

|

| 图 9 不同襟翼偏角升力特性与压力分布对比 |

襟翼弦长增大对失速迎角没有产生影响, 原因在于:襟翼弦长增大, 一方面导致襟翼的升力增大, 对主翼上洗增强, 使得主翼的当地迎角增大, 使失速迎角减小; 另一方面导致吹气缝前移, 吹气对襟翼上表面低能量区的控制范围增大, 使失速迎角增大。这两方面的影响结果相反, 综合作用导致失速迎角不变。

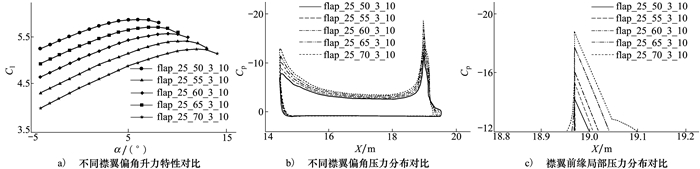

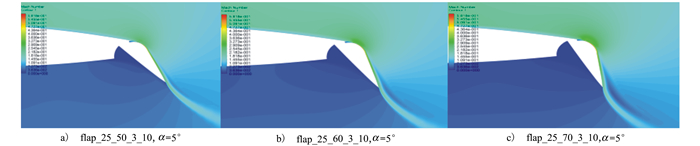

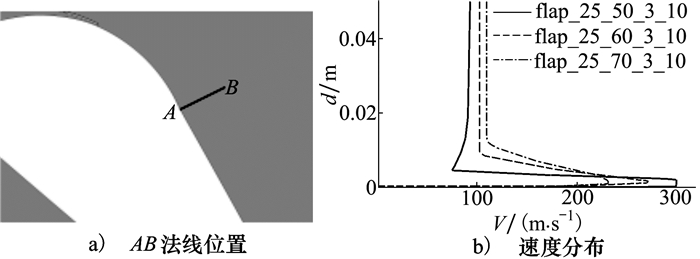

3.2 襟翼偏角的影响保持其他参数不变, 襟翼偏角的变化从50°~70°, 5°间隔。图 9a)为5个构型的升力特性对比。随着襟翼偏角增大, 升力系数逐渐增大且变化均匀。襟翼偏角增大5°, 升力系数增大0.29左右。襟翼偏角的变化对失速迎角影响很大, 襟翼偏角从50°增大到70°, 失速迎角从12°减小到6°。虽然大偏角的襟翼可以显著提高升力系数, 但是会显著减小失速迎角。因此, 襟翼偏角的设定要受到失速迎角的约束。图 9b)为1°迎角压力分布对比。随着襟翼偏角增大, 襟翼吸力峰值逐渐增大, 襟翼部分的升力增大, 对主翼产生的上洗作用增强, 使得主翼上表面的压力系数减小, 从而提高整个翼型的升力系数。

图 10为襟翼偏角分别为50°, 60°, 70°构型的剖面马赫数云图对比, 马赫数范围0~0.6。可以明显看出, 随着襟翼偏角的增大, 襟翼上表面气流的流速逐渐降低。图 11为吹气口后AB线上的速度分布, AB线随着襟翼偏转而偏转, 保证其与吹气口的相对位置不变。可以看出, 随着襟翼偏角增大, 吹气对边界层内流动加速能力减弱。由于内吹式襟翼采用的是定常壁面切向吹气, 其作用机理是将吹气舱内的高压气流从吹气缝高速喷出, 喷出的高速气流具有速度高、动能大的优势, 可以提升附面层气流抵抗逆压梯度的能力, 防止流动分离的产生。襟翼偏角的增大造成襟翼上表面逆压梯度增大, 对流动的阻塞作用增强, 导致吹气气流一部分的加速效应向边界层外转移, 对边界层气流加速的效应变弱, 尾迹区流速更小。因此, 随着襟翼偏角的增大, 内吹式襟翼失速迎角逐渐减小。

|

| 图 10 马赫数云图 |

|

| 图 11 法线方向速度分布 |

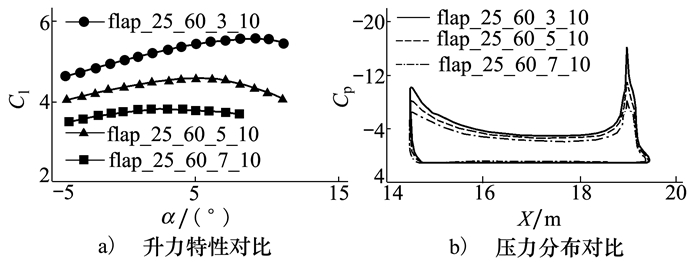

固定吹气质量流率为1.2 kg/s, 保持其他参数不变。吹气缝高度分别为3, 5, 7 mm。图 12a)为3个构型的升力特性对比。随着吹气缝高度的增大, 升力系数逐渐减小。吹气缝高度从3~7 mm, 升力系数减小了1.3左右。吹气缝高度变化对失速迎角的影响较大, 失速迎角从9°减小到3°。为了保证失速迎角不至于太小, 吹气缝高度不能太大。

|

| 图 12 不同吹气缝高度升力特性和压力分布对比 |

图 12b)为1°迎角压力分布对比。随着吹气缝高度减小, 襟翼的吸力峰值逐渐增大, 襟翼部分的升力增大, 对主翼产生的上洗作用增强, 使得主翼上表面的压力系数减小, 从而提高整个翼型的升力系数。

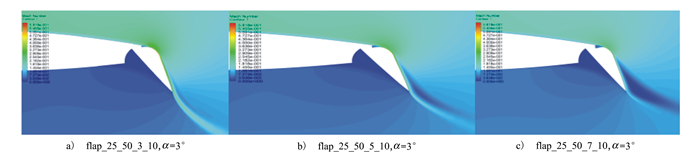

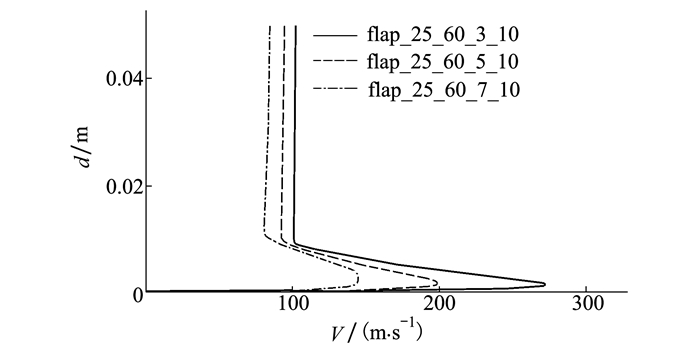

图 13为吹气缝高度为3, 5, 7 mm的马赫数云图。可以明显看出, 随着吹气缝高度的增大, 襟翼上表面的气流速度减小。图 14为吹气口后AB线(AB线位置如图 11a)所示)上的速度分布。随着吹气缝变宽, 吹气气流对边界层的加速效果减弱。原因在于给定吹气质量流率下, 单位时间流过吹气口的气流质量不变, 吹气缝宽度越大, 吹气气流流速越小, 由于动能与速度的平方成正比, 因此气流动能随着流速的降低而大幅减小。随着吹气缝变宽, 吹气气流动能大幅减小, 为边界层输入的能量减小, 使得主翼尾迹逐渐扩大, 失速迎角减小。

|

| 图 13 马赫数云图 |

|

| 图 14 法线方向速度分布 |

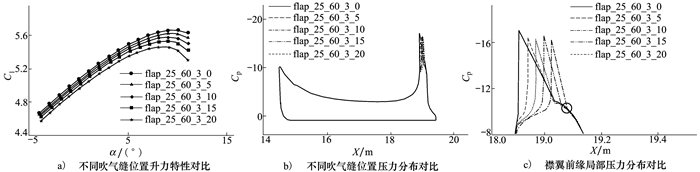

保持其他参数不变, 吹气缝位置的定义按照图 6的定义。吹气缝位置分别为0°, 5°, 10°, 15°, 20°, 角度越大表示位置越靠后。图 15a)为升力特性对比。随着吹气缝位置往后移动, 升力系数逐渐减小。吹气缝位置从0°变化到20°, 升力系数大约减小了0.12左右。吹气缝位置对失速迎角的影响较小, 吹气缝位置从0°变化到20°, 失速迎角减小了1°。

|

| 图 15 不同吹气缝位置升力特性和压力分布对比 |

图 15b)为1°迎角压力分布对比。可以看出, 吹气缝位置的变化对主翼压力分布的影响很小。图 15c)为吹气缝位置的压力分布局部放大图, 吹气造成襟翼压力分布的影响从吹气位置持续到图中的A点, A点之后, 吹气造成的压力分布差异几乎可以忽略。随着吹气缝位置后移, 吹气所能控制的区域逐渐减小, 襟翼上表面压力降低的区域减小, 襟翼上的升力逐渐减小, 从而使整个翼型的升力系数逐渐减小。

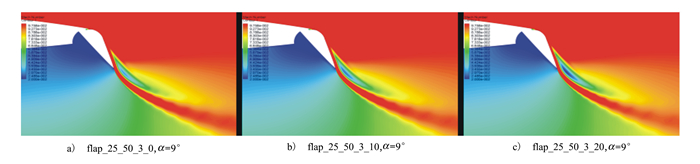

图 16为吹气缝位置为0°, 10°, 20°的马赫数云图。为了显示马赫数云图的区别, 将马赫数范围调整为0.02~0.1。可以看出, 随着吹气缝位置后移, 襟翼上表面的低速流动区域逐渐扩大, 流速逐渐变小。原因在于, 吹气缝位置后移使得吹气为襟翼上表面注入能量的范围变小, 注入的能量变小。因此, 吹气缝从0°~20°, 失速迎角减小了1°。

|

| 图 16 马赫数云图 |

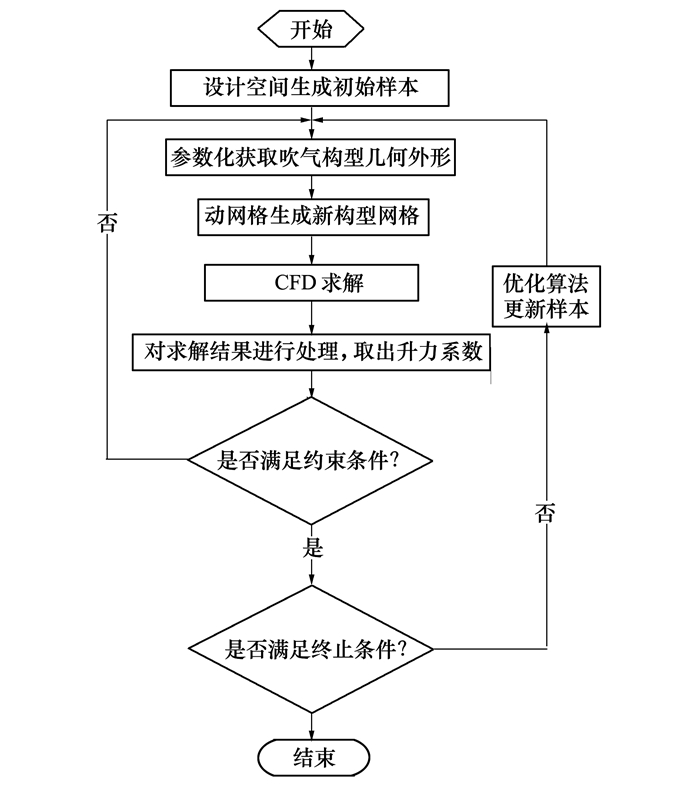

优化设计中首先需要在设计空间中生成初始样本, 接下来根据设计变量利用参数化方法生成几何外形, 然后根据外形利用动网格方法生成新构型的网格, 再进行CFD求解, 最后根据CFD求解结果, 利用优化算法对样本进行更新。本文采用拉丁超立方方法[19]生成初始样本, 参数化获取外形采用第一节介绍的内吹式襟翼参数化方法, 动网格采用RBF动网格[20]方法, 目前优化算法主要分为2大类:基于目标函数梯度信息的优化算法与基于目标函数值的优化算法。对于存在多个波峰或者波谷的目标函数, 基于梯度信息的优化算法比较容易陷入局部最优。根据本文所研究问题的特点, 本文决定选择基于目标函数值的优化算法。具体来说, 本文采用NSGA-Ⅱ[21]。图 17为本文建立的内吹式襟翼优化设计流程。

|

| 图 17 优化设计流程 |

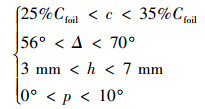

本文针对内吹式襟翼的优化变量包括襟翼弦长c, 襟翼偏角Δ, 吹气缝高度h, 吹气缝位置p。设计变量的范围选取为

|

设计约束为

|

设计目标为

|

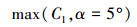

优化设计中固定吹气质量流率为1.2 kg/s, Ma=0.1, Re=1.23×107(基于参考弦长)。通过拉丁超立方方法在设计空间内获取50个初始样本。优化过程每代50个样本, 共优化了40代。图 18为适应值随代数的变化曲线。可以看出, 优化前20代由于适应值距离最优值距离较大, 适应值改善明显, 20到30代之间, 适应值改善逐渐变慢, 到30代适应值已经没有明显变化, 说明优化已经收敛。

|

| 图 18 适应值随代数的变化曲线 |

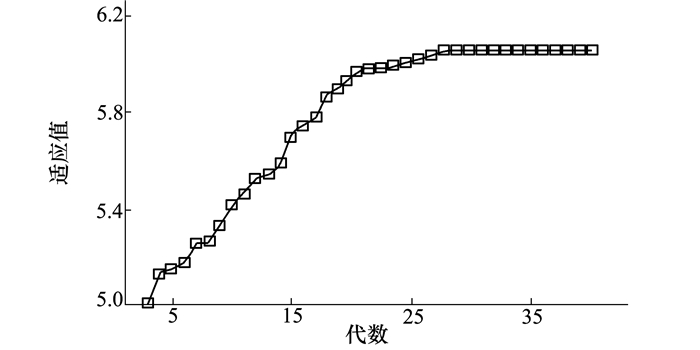

图 19为优化结果与初始翼型的外形对比。表 1为几何参数对比。优化构型的弦长变长, 接近设计变量的上边界, 偏角增大了1°, 吹气缝高度几乎不变, 吹气缝位置明显前移, 接近设计变量的下边界。这说明优化结果与第三节的参数影响研究结果相对应, 襟翼弦长越长, 吹气缝位置越靠前, 吹气效果越好。受失速迎角的约束, 襟翼偏角不能太大。

|

| 图 19 优化构型与原始构型外形对比 |

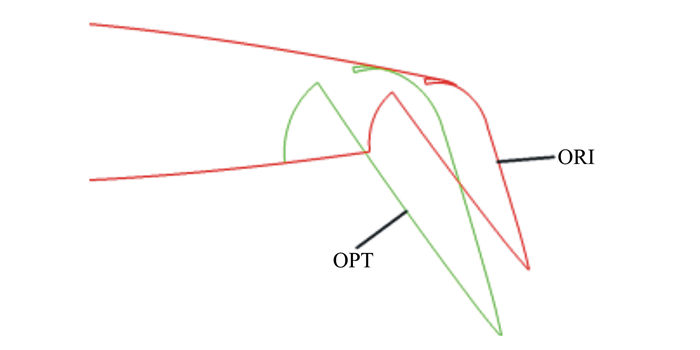

图 20为优化构型与原始构型的升力特性和压力分布对比。可以看出, 优化构型的升力系数提高明显, 提高量在1.7左右。从压力分布对比可以看处, 优化构型的襟翼偏角相差很小, 襟翼的吸力峰相差也很小, 由于襟翼的弦长较大, 襟翼的升力系数增大, 襟翼对主翼产生的上洗作用增强, 从而使主翼头部当地迎角增大, 主翼上表面压力减小, 主翼升力增大, 从而整个翼型升力系数增大。

|

| 图 20 优化构型与原始构型升力特性和压力分布对比 |

1) 内吹式襟翼参数化方法能够根据几何参数准确全面地描述内吹式襟翼的气动外形;

2) 内吹式襟翼失速是由主翼尾迹在襟翼上表面堆积形成的低能量气流随着迎角增大范围逐渐扩大、流速进一步降低导致的;

3) 襟翼弦长和吹气缝位置对于失速迎角影响较小, 襟翼偏角和吹气缝高度对失速迎角影响较大。襟翼偏角主要改变了逆压梯度, 造成气流能量消耗的不同, 从而影响襟翼上表面的低能量区, 继而影响失速迎角。吹气缝高度主要改变了吹出气流的速度, 也就是改变了吹气注入的能量,造成襟翼上表面低能量区的变化,从而改变失速迎角;

4) 襟翼弦长从20%Cfoil到30%Cfoil, 升力系数增大了0.5左右; 襟翼偏角从50°增大到70°, 升力系数增大了1.3左右; 吹气缝高度从3 mm增大到7 mm, 升力系数减小了1.2左右; 吹气缝位置从0°增大到20°, 升力系数减小了0.1左右;

5) 在一定范围内, 襟翼弦长、偏角、吹气缝高度、位置对升力系数影响程度不同。襟翼偏角和吹气缝高度对升力系数的影响较大, 襟翼弦长的影响次之, 吹气缝位置的影响最小;

6) 内吹式襟翼的优化设计中, 襟翼弦长增大了将近10%Cfoil, 襟翼偏角增大了1°, 吹气缝位置前移了9.8°, 接近主翼后缘位置, 吹气缝高度几乎不变。襟翼头部峰值增大, 对主翼产生的上洗增强, 最终翼型的升力系数增大了约1.7。

| [1] | VAN DAM C P. The Aerodynamic Design of Multi-Element High-Lift Systems for Transport Airplanes[J]. Progress in Aerospace Sciences, 2002, 38(2): 101-144. DOI:10.1016/S0376-0421(02)00002-7 |

| [2] | WERNER-SPATZ C, HEINZE W, HORST P, et al. Multidisciplinary Conceptual Design for Aircraft with Circulation Control High-Lift Systems[J]. CEAS Aeronautical Journal, 2012, 3(2/3/4): 145-164. |

| [3] | PETROV A V. Aerodynamics of STOL Airplanes with Powered High-Lift Systems[C]//Proceedings of the ICAS 2012 Congress, Brisbane, Australia, 2012 |

| [4] | RADESPIEL R, BURNAZZI M, CASPER M, et al. Active Flow Control for High Lift with Steady Blowing[J]. The Aeronautical Journal, 2016, 120(1223): 171-200. DOI:10.1017/aer.2015.7 |

| [5] |

朱自强, 吴宗成. 环量控制技术研究[J]. 航空学报, 2016, 37(2): 411-428.

ZHU Ziqiang, WU Zongcheng. Study of the Circulation Control Technology[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 411-428. (in Chinese) |

| [6] |

张刘, 姜裕标, 黄勇, 等. 内吹式襟翼环量控制翼型非定常升力响应特性研究[J]. 航空学报, 2018, 39(5): 121807.

ZHANG Liu, JIANG Yubiao, HUANG Yong, et al. Lift build-Up on Internally Blown Flap[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(5): 121807. (in Chinese) |

| [7] | FRANÇOIS D G, RADESPIEL R, SEMAAN R. Numerical Investigations of Spanwise-Varied Unsteady Coanda Actuation on High-Lift Configuration[J]. Journal of Aircraft, 2018, 55(4): 1720-1730. DOI:10.2514/1.C034702 |

| [8] | BURNAZZI M, RADESPIEL R. Design and Analysis of a Droop Nose for Coanda Flap Applications[J]. Journal of Aircraft, 2014, 51(5): 1567-1579. DOI:10.2514/1.C032434 |

| [9] | RADESPIEL R, BURNAZZI M. Active Flow and Combustion[M]. Berlin: Springer, 2015: 101-114. |

| [10] | JENSCH C, PFINGSTEN K C, RADESPIEL R, et al. Design Aspects of a Gapless High-Lift System with Active Blowing[C]//Proceedings of Deutscher Luft-und Raumfahrtkongress, Bonn, 2009: 8-10 |

| [11] |

王妙香, 孙卫平, 秦何军. 水陆两栖飞机内吹式襟翼优化设计[J]. 航空学报, 2016, 37(1): 300-309.

WANG Miaoxiang, SUN Weiping, QIN Hejun. Optimization Design of an Internal Blown Flap Used in Large Amphibian[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(1): 300-309. (in Chinese) |

| [12] | LANE K A, MARSHALL D D. A Surface Parameterization Method for Airfoil Optimization and High Lift 2D Geometries Utilizing the CST Methodology[J]. AIAA Paper, 2009, 1461: 5-8. |

| [13] |

王迅, 蔡晋生, 屈崑, 等. 基于改进CST参数化方法和转捩模型的翼型优化设计[J]. 航空学报, 2015, 36(2): 449-461.

WANG Xu, CAI Jinsheng, QU Kun, et al. Airfoil Optimization Based on Improved CST Parametric Method and Transition Model[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(2): 449-461. (in Chinese) |

| [14] |

陈颂, 白俊强, 孙智伟, 等. 基于DFFD技术的翼型气动优化设计[J]. 航空学报, 2014, 35(3): 695-705.

CHEN Song, BAI Junqiang, SUN Zhiwei, et al. Aerodynamic Optimization Design of Airfoil Using DFFD Technique[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(3): 695-705. (in Chinese) |

| [15] | GUO B, BAI J, SHI Y. Optimization Design of Hybird Laminar Flow Control Airfoil Using Directly Manipulated Free-Form Deformation Technique[C]//8th International Conference on Mechanical and Intelligent Manufacturing Technologies, 2017: 221-224 |

| [16] |

张扬.一种适用于飞行器外流场模拟的新型湍流模型[D].西安: 西北工业大学, 2014 ZHANG Yang. A New Turbulence Model for External Flow Simulation of Aircraft[D]. Xi'an: Northwestern Polytechnical University, 2014(in Chinese) http://d.wanfangdata.com.cn/Thesis/D689387 |

| [17] | MENTER F, KUNTZ M, LANGTRY R. Ten Years of Industrial Experience with the SST Turbulencemodel[J]. Turbulence, Heat and Mass Transfer, 2003, 4: 101-109. |

| [18] | ENGLAR R J, JONES G S, ALLAN B G, et al. 2-D Circulation Control Airfoil Benchmark Experiments Intended for CFD Code Validation[C]//47th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition, 2009: 902 |

| [19] | SHIELDS M D, ZHANG J. The Generalization of Latin Hypercube Sampling[J]. Reliability Engineering & System Safety, 2016, 148: 96-108. |

| [20] | NIU J, LEI J, HE J. Radial Basis Function Mesh Deformation Based on Dynamic Control Points[J]. Aerospace Science and Technology, 2017, 64: 122-132. DOI:10.1016/j.ast.2017.01.022 |

| [21] |

刘艳.连续变弯度后缘机翼静气动弹性分析及优化设计[D].西安: 西北工业大学, 2014 LIU Yan. Aeroelasticity Analysis Method and Optimization Design for Aircraft Wing with Variable Camber Continuous Trailing Edge[D]. Xi'an: Northwestern Polytechnical University, 2014(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10699-1018811333.htm |