2. 航空工业第一飞机设计研究院, 陕西 西安 710089

因具有高比强度、抗腐蚀性和疲劳性能, 7050-T7451铝合金是飞机结构主要用材之一。通常采取表面强化技术(如机械喷丸强化、激光冲击强化等)对飞机结构表面进行处理, 以提高其疲劳寿命和安全可靠性。与传统机械喷丸相比, 激光冲击能够获得较高的表层残余应力和较深的残余应力影响层[1]。残余压应力的存在能够显著提高材料疲劳寿命, 抑制裂纹的萌生和扩展[2-5]。

国内外学者对激光冲击强化技术进行了较为广泛的研究, 通过试验和数值模拟研究了激光冲击强化对残余应力分布的影响。激光冲击强化过程中, 激光参数对残余应力分布的影响极大, 虽然光斑中心的冲击压力较高, 但通过激光冲击试验发现, 单次冲击时光斑中心的残余压应力低于光斑边缘处所形成的残余压应力, 即形成“残余应力洞”现象, 当增加冲击次数时能够削弱这一现象并获得更加均匀的表面残余压应力[6-7]; 激光功率密度、脉宽和光斑直径等参数的变化会对表面残余应力的最大值和残余应力影响层深度产生较为明显的影响[8]。同时, 激光冲击强化过程也会造成金属材料表面粗糙度、显微组织和硬度等发生改变, 过大的激光功率密度甚至会导致金属材料表面裂纹的萌生, 不利于疲劳性能的改善[9-10]。张兴权等[11]通过对比激光强化后2024-T3铝合金残余应力的试验值和模拟值, 发现残余应力最大值位于光斑中心。Dorman等[12]以2 mm厚2024-T351铝合金板为研究对象, 研究了功率密度对残余应力的影响, 随着功率密度从0.5 GW/cm2增加至3 GW/cm2, 残余压应力从80 MPa增加至130 MPa。周建忠[13]研究了6061-T6铝合金单面冲击和双面冲击的残余应力分布, 发现双面冲击后残余压应力值更大, 且双面冲击后残余压应力的影响区大于单面冲击残余压应力的影响区。Coratella[14]基于包含曲面特征的试验件, 采用本征应变方法, 研究了7050-T7451铝合金在方形光斑冲击后的残余应力分布规律, 表明了本征应变法预测残余应力的合理性。Vasu[15]和Yang[16]以飞机结构中具有曲面特征的铝合金试样为研究对象, 对激光冲击强化后残余应力场的几何效应进行了相关研究。结果表明, 残余应力场与冲击表面曲率有关, 凹面、凸面和平面结构的残余应力场差异明显, 凹面形状随着曲率增加残余压应力增加, 凸面形状随着曲率增加残余压应力减小。目前, 关于激光冲击参数对7050-T7451凹槽铝板残余应力场分布规律影响的研究较少, 而在飞机结构中往往存在凹槽区域, 因此有必要研究激光冲击强化对凹槽铝板残余应力场分布规律的影响。

本文以7050-T7451凹槽铝板为研究对象, 测量其激光冲击强化残余应力场分布规律, 采用ABAQUS软件建立三维有限元仿真模型, 利用VDLOAD子程序施加冲击波压力载荷, 分析7050-T7451凹槽铝板在不同激光功率密度, 光斑直径和激光脉宽等条件下残余应力场的分布规律, 为飞机结构设计工作提供理论依据。

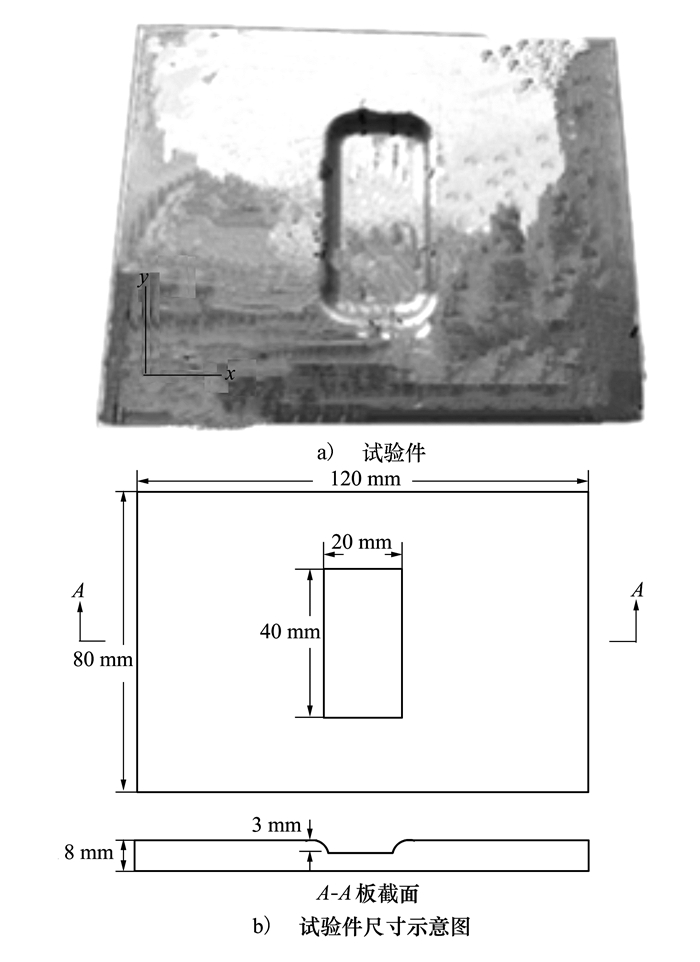

1 激光冲击强化试验 1.1 材料性能和试验件尺寸本文中使用的试验件尺寸为80 mm×120 mm, 凹槽区域(如图 1所示)尺寸为40 mm×20 mm, 对凹槽加工后进行处理, 以消除凹槽加工过程中产生的残余应力。激光冲击强化区域大于凹槽区域, 尺寸为48 mm×28 mm。材料是7050铝合金, 其主要化学成分见表 1, 材料参数见表 2。

|

| 图 1 试验件及其尺寸示意图 |

| 质量分数/% | |||||||

| Zn | Mg | Cu | Cr | Zr | Si | Fe | Al |

| 5.7~6.7 | 1.9~2.6 | 2.0~2.6 | ≤0.04 | 0.08~0.15 | ≤0.12 | 0.15 | 其他 |

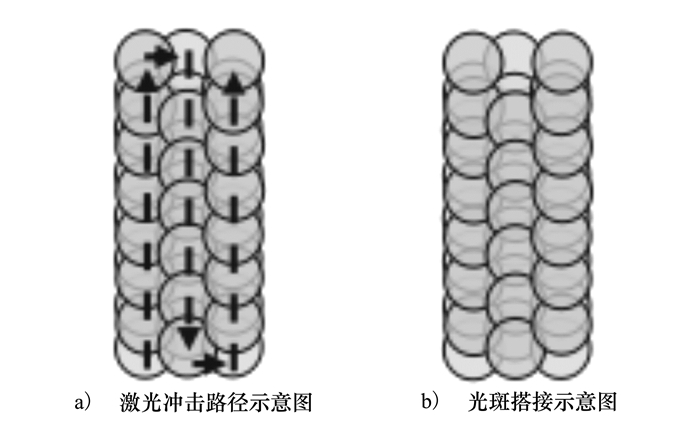

试验采用YS80-M165激光冲击强化设备, 为确保残余应力分布均匀, 经过多次测试, 选择X向搭接率为25%, Y向搭接率为35%, 冲击次数为2次, 波长为1 064 nm, 激光脉宽为20 ns, 激光束光斑直径为4 mm。激光冲击路径和光斑搭接情况如图 2所示。

|

| 图 2 激光冲击路径和光斑搭接示意图 |

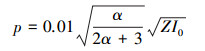

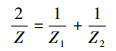

在数值分析中将激光诱导的冲击波简化为随时间变化的压力载荷, 然后直接作用于靶材表面。Fabbro[17]提出峰值压力的计算公式为

|

(1) |

式中,α为内能与热能比值, 取0.1~0.2之间; Z为材料的折合声阻抗, 可由(2)式得到; I0为激光功率密度, 可由(3)式得到。

|

(2) |

式中,Z1为靶材的声阻抗; Z2为约束层的声阻抗。

激光功率密度计算公式为

|

(3) |

式中,γ为等离子体的绝热指数, 通常取0.7;τ为激光脉宽。

将(2)式和(3)式的计算结果代入(1)式可得激光冲击强化峰值压力为

|

(4) |

为提高计算机运行速率、减少计算量, 建模时取试验件1/4进行建模, 如图 3所示。在激光冲击强化区域将网格细化, 共有343 688个单元。模型的2个侧面设置固定边界条件, 模型的剖面设置为对称边界条件。

|

| 图 3 有限元模型 |

激光冲击过程中, 激光诱导的等离子体冲击一般为几千MPa, 由于吸收涂层的气化时间极短, 因而在模拟中可完全忽略激光冲击时的热效应, 仅考虑材料在激光冲击波力效应下的动态响应[18], 采用简化的Johnson-Cook模型, 材料参数如表 3所示。

|

(5) |

式中,A, B, C和n为材料常数, 具体数值如表 3所示。

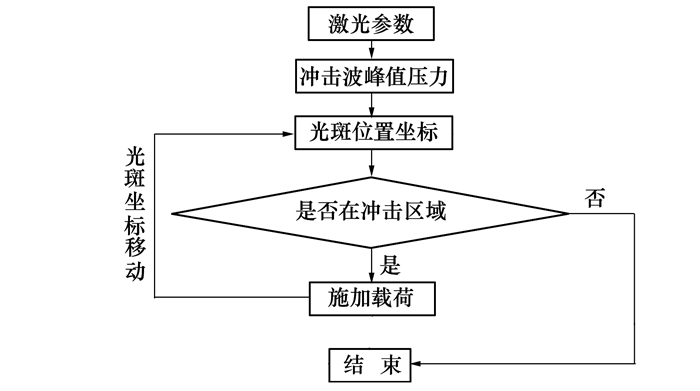

为了实现激光强化过程中多点连续冲击压力的施加, 引入ABAQUS的VDLOAD子程序, 流程图如图 4所示。

|

| 图 4 VDLOAD加载流程图 |

采用X射线衍射仪对冲击区的表面残余应力场进行测试, 试验测量误差为±17 MPa, 图 5为试验测量和数值分析的激光冲击后表面残余应力(σx)分布对比。由试验测量值可以看出, 在原点(凹槽中心点)处残余压应力为256 MPa, 距原点8.5 mm, 9.5 mm, 10.5 mm, 12.0 mm, 13.0 mm和14.0 mm处(沿表面方向如图 3所示)残余压应力分别为306 MPa, 268 MPa, 261 MPa, 207 MPa, 203 MPa和60 MPa, 与原点处相比残余压应力分别相差19.5%, 4.7%, 2.0%, -19.1%, -20.7%和-76.5%。可以看出, 激光冲击后表面残余压应力在凹槽的曲面处取得最大值306 MPa, 在冲击区域的边缘处表面残余压应力取得最小值60 MPa。

|

| 图 5 表面残余应力的试验值和数值模拟值对比 |

数值分析和试验测量的残余应力分布基本规律相同:从试验件凹槽中心到凹槽边缘, 残余应力逐渐下降,在凹槽边缘底边处取最小值,然后沿凹槽边缘上升而增大, 表面残余压应力在凹槽曲面底边处取最大值。实测表面残余应力最小值为-306 MPa, 数值模拟的表面残余应力最小值为-338 MPa, 两者相差10.4%;凹槽中心处的表面残余应力试验值为-256 MPa, 模拟值为-214 MPa, 两者相差16.4%;随着凹槽曲面上升, 压残余应力减小; 远离冲击区域, 表面残余应力逐渐接近于零。

3.2 激光功率密度对残余应力场的影响为研究激光功率密度对残余应力场的影响, 分别取0.84 GW/cm2, 1.95 GW/cm2, 3.06 GW/cm2, 4.18 GW/cm2和5.29 GW/cm2这5种激光功率密度, 其对应的峰值压力为1 052 MPa, 1 607 MPa, 2 015 MPa, 2352 MPa和2374 MPa, 其他参数不变进行数值分析。图 6为不同功率密度激光冲击强化后沿表面方向和深度方向残余应力的分布情况(其中沿表面和深度方向的起始点均为凹槽中心点)。

|

| 图 6 不同激光功率密度下残余应力场分布 |

由图 6a)可以看出, 当激光功率密度取0.84, 1.95, 3.06, 4.18, 5.29 GW/cm2时, 凹槽中心点处表面残余压应力分别为32, 214, 230, 210, 195 MPa, 相邻功率密度间残余压应力增加的幅度分别为182, 16, -20, -15 MPa。随着激光功率密度的增加, 凹槽中心点处表面残余压应力先增加后减小, 当激光功率密度为3.06 GW/cm2时取得最大值230 MPa。这一现象的存在是由于材料中应力波的峰值压力小于Hugoniot弹性极限[19](HEL)时, 不会发生塑性应变, 当峰值压力大于HEL时, 将发生永久塑性变形。当峰值压力持续增加, 材料塑性变形达到饱和, 然后随着激光功率密度的增加, 表面残余压应力沿深度方向推进, 残余压应力影响层随之加深, 如图 6b)所示。凹槽曲面处和相邻区域的残余应力值相差较大, 但随着激光功率密度的增加, 曲面处残余压应力不断增加, 但增加的幅度逐渐减小。这主要由于凹槽铝板不同于规则结构, 在凹槽弯曲处曲率迅速增加, 对激光冲击强化产生重要影响, 使得表面残余压应力分布受到影响, 表面残余压应力在凹槽底面曲面处取到最大值。

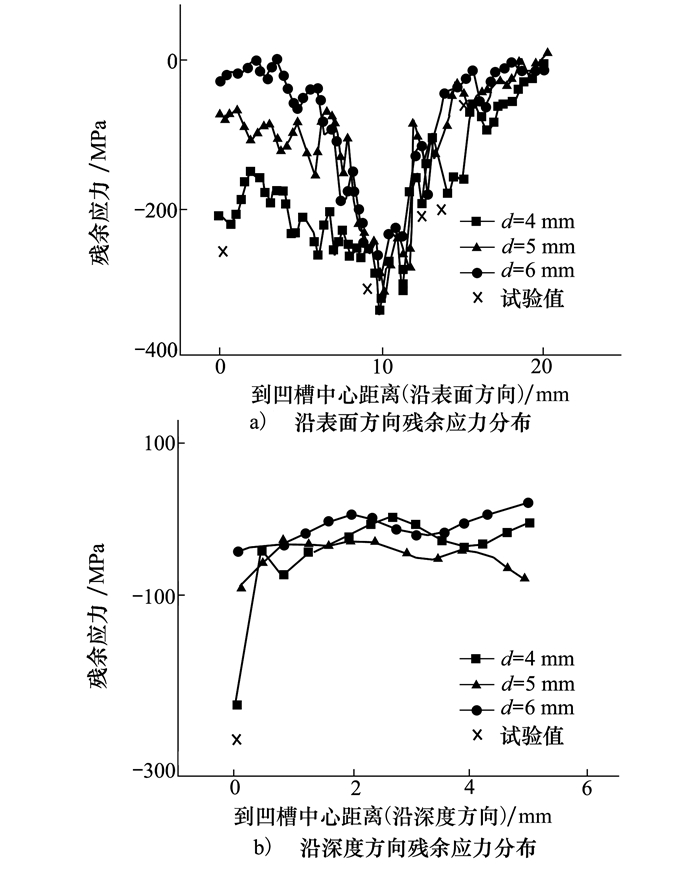

3.3 光斑直径对残余应力场的影响图 7为不同光斑直径激光冲击强化后沿表面方向和深度方向残余应力场分布。沿表面方向的残余应力只对冲击区域内进行分析。

|

| 图 7 不同光斑直径下残余应力场分布 |

由图 7a)可以看出, 随着光斑直径从4 mm增加到6 mm, 凹槽中心点处表面残余压应力由214 MPa减小至30 MPa, 在凹槽的曲面处, 表面残余压应力取得最大值, 在冲击区域边缘处残余压应力逐渐减小。由图 7b)可以看出, 随着光斑直径的增加, 不仅最大残余压应力随之减小, 而且残余压应力影响层也逐渐减小。这种现象是因为残余压应力与冲击波峰值压力相关, 而光斑直径与冲击波峰值压力成反比, 如公式(4)所示, 当光斑直径从4 mm增至6 mm时, 对应的峰值压力从1 607 MPa减小到1 072 MPa。

3.4 激光脉宽对残余应力场的影响图 8为不同激光脉宽下激光冲击强化后沿表面方向和深度方向的残余应力场分布。

|

| 图 8 不同激光脉宽下残余应力场分布 |

由图 8a)可以看出, 激光脉宽分别为10, 20, 30, 40 ns时, 凹槽中心点处表面残余压应力分别为21, 214, 241, 288 MPa。这是因为与冲击波穿透约束层的时间间隔相比, 随着激光脉冲宽度的增加, 约束层受激光冲击后汽化物的扩散延长了激光冲击波的作用时间[18, 20]。与激光脉宽小于20 ns时相比, 激光脉宽大于20 ns时, 随着激光脉宽的增加, 表面残余压应力的变化较小。表面残余压应力的最大值在凹槽曲面处取得, 这是由于凹槽曲面处曲率发生变化, 对残余应力分布的影响较大。由图 8b)可以看出, 随着激光脉宽从10 ns增加到40 ns, 残余应力的影响层深度逐渐增加。

4 结论1) 不论激光参数如何变化, 凹槽铝板的表面残余应力最小值都在凹槽曲面底边处取得, 凹槽曲率的变化影响着表面残余应力场分布。

2) 随着激光功率密度的增加, 冲击波峰值压力随之增加, 凹槽中心点处表面残余压应力先增加后减小, 当激光功率密度为3.06 GW/cm2时, 峰值压力为2 015 MPa, 此时凹槽中心点处表面残余压应力达到最大值230 MPa。

3) 光斑直径与冲击波峰值压力成反比, 随着光斑直径从4 mm增至6 mm, 峰值压力由1 607 MPa减小到1 072 MPa, 凹槽中心点处表面残余压应力由214 MPa减小至30 MPa。

4) 激光脉冲宽度对表面残余应力的影响与激光冲击波穿透汽化物层的时间间隔有关。随着激光脉宽从10 ns增至40 ns, 凹槽中心点处表面残余压应力由21 MPa增至288 MPa。

5) 对7050凹槽铝板激光冲击强化时, 激光功率密度、光斑直径和脉冲宽度分别取3.06 GW/cm2, 4 mm和40 ns时, 能够在凹槽表面产生最大的残余压应力。

| [1] | HU Zhengyun, LI Manfu, XIE Lansheng. Finite Element Simulation of Residual Stress Field in TB6 Titanium Alloy Induced by Laser Shock Peening and Shot Peening[J]. Journal of Aeronautical Materials, 2013, 33(4): 37-42. |

| [2] | GRANADOS-ALEJO V, RUBIO-GONZALEZ C, VAZQUEZ-JIMENEZ C A, et al. Influence of Specimen Thickness on the Fatigue Behavior of Notched Steel Plates Subjected to Laser Shock Peening[J]. Optics & Laser Technology, 2018, 101: 531-544. |

| [3] | MENG Xiankai, ZHOU Jianzhong, SU Chun, et al. Residual Stress Relaxation and Its Effects on the Fatigue Properties of Ti6Al4V Alloy Strengthened by Warm Laser Peening[J]. Materials Science & Engineering A, 2017, 680: 297-304. |

| [4] | KATTOURA M, MANNAVA S R, DONG Q, et al. Effect of Laser Shock Peening on Elevated Temperature Residual Stress, Microstructure and Fatigue Behavior of ATI 718Plus Alloy[J]. International Journal of Fatigue, 2017, 102: 121-134. DOI:10.1016/j.ijfatigue.2017.04.016 |

| [5] |

姜银方, 彭涛涛, 虞文军, 等. 激光冲击强化对钛合金棒件疲劳寿命的影响[J]. 激光与红外, 2017, 47(9): 1108-1112.

JIANG Yinfang, PENG Taotao, YU Wenjun, et al. Influence of Laser Shock Peening on Fatigue Life of Titanium Alloy Rods[J]. Laser and Infrared, 2017, 47(9): 1108-1112. (in Chinese) DOI:10.3969/j.issn.1001-5078.2017.09.009 |

| [6] | UMAPATHI A, SWAROOP S. Deformation of Single and Multiple Laser Peened TC6 Titanium Alloy[J]. Optics Laser Technology, 2018, 100: 309-316. DOI:10.1016/j.optlastec.2017.10.022 |

| [7] | SHEN X, SHUKLA P, NATH S, et al. Improvement in Mechanical Properties of Titanium Alloy(Ti-6Al-7Nb) Subject to Multiple Laser Shock Peening[J]. Surface & Coatings Technology, 2017, 327: 101-109. |

| [8] |

陈瑞芳, 桑毅, 武敬伟, 等. 7050铝合金激光冲击强化的试验和数值模拟[J]. 江苏大学学报, 2009, 30(2): 113-117.

CHEN Ruifang, SANG Yi, WU Jingwei, et al. Experiment and Numerical Simulation of Laser Shock Processing in 7050 Aluminum Alloy[J]. Journal of Jiangsu University, 2009, 30(2): 113-117. (in Chinese) |

| [9] |

黄舒, 盛杰, 谭文胜, 等. 激光喷丸强化IN718合金晶粒重排与疲劳特性[J]. 光学学报, 2017(4): 225-233.

HUANG Shu, SHENG Jie, TAN Wensheng, et al. Grain Rearrangement and Fatigue Property of IN718 Alloy Strengthened by Laser Peening[J]. Acta Optica Sinica, 2017(4): 225-233. (in Chinese) |

| [10] | MOSTAFA A M, HAMEED M F, OBAYYA S S. Effect of Laser Shock Peening on the Hardness of AL-7075 Alloy[EB/OL]. (2017-08-05)[2019-06-27]. https://doi.org/10.1016/j.jksus.2017.07.012 |

| [11] |

张兴权, 张永康, 顾永玉, 等. 激光冲击强化2024-T3铝合金的数值模拟与试验[J]. 农业机械学报, 2007, 38(12): 181-184.

ZHANG Xingquan, ZHANG Yongkang, GU Yongyu, et al. Numerical Simulation and Experimental Investigation on Laser Shock Processing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(12): 181-184. (in Chinese) DOI:10.3969/j.issn.1000-1298.2007.12.044 |

| [12] | DORMAN M, TOPARLI M B, SMYTH N, et al. Effect of Laser Shock Peening on Residual Stress and Fatigue Life of Clad 2024 Aluminium Sheet Containing Scribe Defects[J]. Materials Science & Engineering A, 2012, 548(3): 142-151. |

| [13] |

周建忠, 左立党, 黄舒, 等. 基于应变速率的激光喷丸强化6061-T6铝合金力学性能分析[J]. 中国激光, 2012, 39(5): 101-106.

ZHOU Jianzhong, ZUO Lidang, HUANG Shu, et al. Analysis on Mechanical Property of 6061-T6 Aluminum Alloy by Laser Shot Peening Based on Strain Rate[J]. Chinese Journal of Lasers, 2012, 39(5): 101-106. (in Chinese) |

| [14] | CORATELLA S, STICCHI M, TOPARLI M B, et al. Application of the Eigenstrain Approach to Predict the Residual Stress Distribution in Laser Shock Peened AA7050-T7451 Samples[J]. Surface & Coatings Technology, 2015, 273(1): 39-49. |

| [15] | VASU A, GRANDHI R V. Effects of Curved Geometry on Residual Stress in Laser Peening[J]. Surface and Coatings Technology, 2013, 218: 71-79. DOI:10.1016/j.surfcoat.2012.12.029 |

| [16] | YANG C, HODGSON P D, LIU Q, et al. Geometrical Effects on Residual Stresses in 7050-T7451 Aluminum Alloy Rods Subject to Laser Shock Peening[J]. Journal of Materials Processing Technology, 2008, 201(1): 303-309. |

| [17] | FABBRO R, PEYRE P, BERTHE L, et al. Physics and Applications of Laser-Shock Processing[J]. Proceedings of SPIE-The International Society for Optical Engineering, 2000, 3888(6): 155-164. |

| [18] |

花国然, 蒋苏州, 曹宇鹏, 等. 激光冲击7050铝合金表面"残余应力洞"的模拟[J]. 金属热处理, 2017, 42(7): 154-157.

HUA Guoran, JIANG Suzhou, CAO Yupeng, et al. Numerical Simulation of Residual Stress Hole on 7050 Aluminum Alloy Under Laser Shock[J]. Heat Treatment of Metals, 2017, 42(7): 154-157. (in Chinese) |

| [19] |

张永康, 周立春, 任旭东, 等. 激光冲击TC4残余应力场的试验及有限元分析[J]. 江苏大学学报, 2009, 30(1): 10-13.

ZHANG Yongkang, ZHOU Lichun, REN Xudong, et al. Experiment and Finite Element Analysis on Residual Stress Field in Laser Shock Processing TC4 Titanium Alloy[J]. Journal of Jiangsu University, 2009, 30(1): 10-13. (in Chinese) |

| [20] |

顾永玉, 张永康, 张兴权, 等. 约束层对激光驱动冲击波压力影响机理的理论研究[J]. 物理学报, 2006, 55(11): 5885-5891.

GU Yongyu, ZHANG Yongkang, ZHANG Xingquan, et al. Theoretical Study on the Influence of the Overlay on the Pressure of Laser Shock Wave in Photomechanics[J]. Acta Physica Sinica, 2006, 55(11): 5885-5891. (in Chinese) |

2. AVIC The First Aircraft Institute, Xi'an 710089, China