WC硬质合金以WC颗粒为硬质相, 以Co粘结剂为软质相, 形成WC/Co复合材料, 具有抗压强度高、耐磨性好、弹性模量高、耐腐蚀性能好、硬度高、尺寸稳定性好等一系列优点, 在切削刀具、喷嘴和机械耐磨件制造等领域应用广泛[1-2]。但因其本质脆性, 大大限制了其在工程领域的应用与发展, 因此, 需要深入探索其裂纹萌生与扩展的机理, 以期改善WC硬质合金复合材料的断裂韧性。

在硬质合金中添加颗粒[3]、晶须[4]、纤维[5]等增强体, 可增加裂纹尖端屏蔽区裂纹扩展能量释放率, 提高裂纹尖端应力强度因子数值, 改变裂纹扩展路径, 从而提高硬质合金的断裂韧性。其中, 颗粒增韧是一种有效的方法, 有众多研究学者在WC硬质合金中添加不同碳化物颗粒来提高裂纹萌生和扩展的阻力, 发挥其有效增韧的作用, 如Zheng和Lei等[6-7]在WC硬质合金中添加Cr3C2和VC, 研究了致密度和晶粒大小对材料硬度和断裂韧性的影响; Su和Nino等[8-9]在WC/Co复合材料中添加TaC或ZrC和SiC, 发现TaC或ZrC和SiC可以改变粘结剂的流动性, 从而改变裂纹扩展路径, 因此提高材料韧性; Siwak等[10]对比添加Cr3C2和TaC的2种WC/Co复合材料, 发现在抑制晶粒长大, 提高裂纹扩展路径长度, Cr3C2具有比TaC更好的效果; 高姣姣等[11]在WC/Co复合材料中加入TiC, 发现当TiC的质量分数为10%时, 材料的抗弯强度和断裂韧性有最大值, 复合材料的增韧机理为细晶增韧、裂纹偏转和韧窝增韧等, 韩和郑等[12-13]通过添加不同质量分数的VC和Cr3C2, 发现VC质量分数为0.5%和Cr3C2与VC的质量分数是0.73%的WC/Co复合材料的微观结构较紧凑, 空隙裂纹较少, 材料质量较好; Zhou等[14]通过添加不同质量分数的NbC, 发现NbC对粘结剂的固体强化作用造成(W, Nb)C固溶体中的穿晶裂纹增多, 提高了裂纹扩展能量释放率, 从而提高了断裂韧性。但是, 裂纹萌生与扩展的机理还没有彻底澄清, 还需要寻求更有效的增强体来改善其脆性。前期研究发现, HfC可能是一种较为理想的WC硬质合金的颗粒增强材料。HfC具有NaCl型面心立方晶格结构(在Hf-C系中只存在一种立方相), 具有高熔点、高弹性模量、良好的热传导性、小的热膨胀系数(6.6×10-6/℃)、高的硬度(26.1 Gpa)和好的冲击性能等特点[15], 从室温到熔点范围内具有极强的相稳定性, 与WC相容性较好, 可改变Co粘结剂的状态, 改变裂纹在软质Co粘结剂和硬质WC颗粒中的扩展路径, 有效提高材料硬度、强度和韧性[16], 目前还尚未发现有利用HfC颗粒增强增韧WC/Co复合材料的文献报道, 其增韧理论中的裂纹萌生与扩展机理有待于深入探讨。

因此, 本文在WC/Co复合材料基体中添加HfC硬质相, 基于裂纹扩展能量释放计算公式, 构建裂纹扩展方式与能量释放率数学模型, 探讨裂纹直行、裂纹分叉与裂纹偏转3种裂纹扩展方式与应力强度因子之间的关系, 利用ABAQUS有限元软件分析裂纹在裂纹直行、裂纹偏转、裂纹分叉和裂纹钉扎等情况下的应力分布情况, 以期揭示HfC对WC/Co硬质合金裂纹扩展阻力行为的影响。

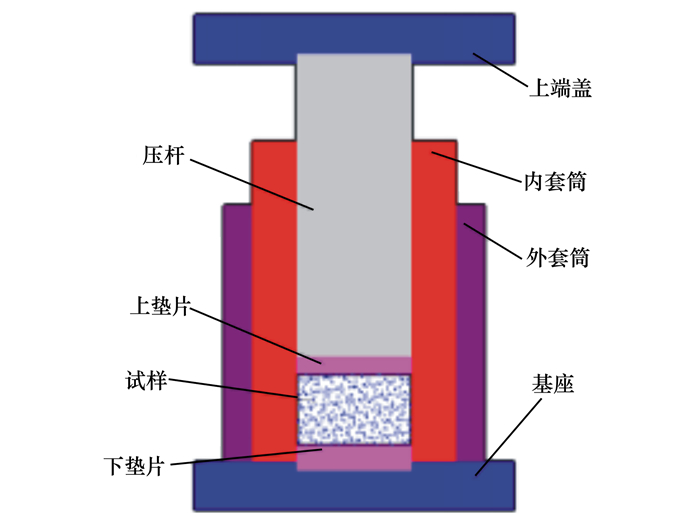

1 实验材料及方法 1.1 复合材料试样制备实验的基体材料为WC, 粘结剂为Co, 牌号为YG8;在基体中添加不同质量分数的HfC增强相, 其质量分数为0%, 0.5%, 1.0%, 1.5%, 2%, 2.5%。首先, 将基体和添加材料按质量分数配比进行计算, 在电子分析天平上称量后放入行星磨机的玛瑙罐中进行球磨, 球磨前球磨罐抽真空后充入氩气, 氩气浓度为0.075 MPa, 球磨时间为6 h, 转速为360 r/min, 球料比为5:1, 其次, 将上述球磨好的材料放入如图 1所示的模具中进行冷压, 冷压压强为100 MPa, 加压速率为3 mm/min, 保压时间为120 s; 最后, 将冷压成型后的试样放入石墨模具中, 在真空热压烧结炉中进行烧结, 先以升温速率为10℃/min升温到800℃, 保温30 min, 再以5℃/min升温到1 400℃, 加压32 MPa, 保压10 min, 然后卸压保温30 min随炉冷却。将冷却至室温的试样进行粗磨、细磨、精磨、抛光、超声清洗、干燥等处理后进行相关性能测试。

|

| 图 1 冷压成型装模示意图 |

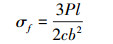

将试件加工成3.0 mm×4.0 mm×25 mm的条形试块及2.0 mm×4.0 mm×25 mm的单边切口条试块, 采用三点弯曲法在跨度为20 mm的CMT 5105微控伺服万能实验机上进行弯曲强度及断裂韧性测试, 其示意图如图 2所示, 实验加载速率为0.6 mm/min。每组测试10个试样, 并对结果取算术平均值; 抗弯强度和断裂韧性的计算公式为[17]:

|

(1) |

|

(2) |

式中, σf为试样的三点弯曲抗弯强度(MPa); KI为断裂韧性值(MPa·m1/2); P为断裂载荷(N); l为两支撑辊子之间的跨距(mm); b为试样横截面的宽度(mm); c为试样横截面的高度(mm); d为开口的高度(mm), 当测试抗弯强度时, 试样没有缺口, 即d=0;Y为形状系数, Y=1.93-3.07d/b+14.53(d/b)3-25.11(d/b)2+25.08(d/b)4。

|

| 图 2 三点弯曲法测试示意图 |

采用扫描电子显微镜SEM观察试样的微观组织形貌; 采用SEM悬挂的EDS能谱仪对组织物性进行表征。

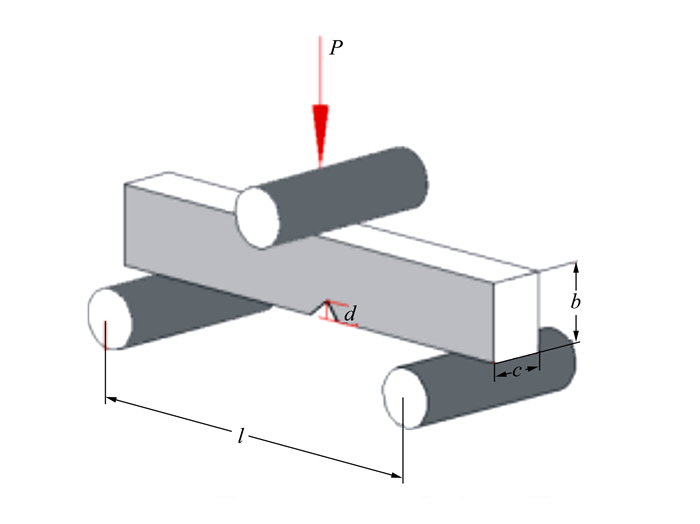

2 实验结果将抗弯强度和断裂韧性值绘制成曲线图, 如图 3所示, 从图中可以看出, 添加HfC时明显改变了复合材料的抗弯强度和断裂韧性值, 当HfC质量分数为1.5%, 相比未添加HfC的试样, 复合材料的抗弯强度和断裂韧性分别提高了27.57%和59.05%, 随着HfC的继续加入, 复合材料的抗弯强度和断裂韧性值有下降趋势。

|

| 图 3 复合材料在不同碳化铪质量分数下的抗弯强度和断裂韧性值 |

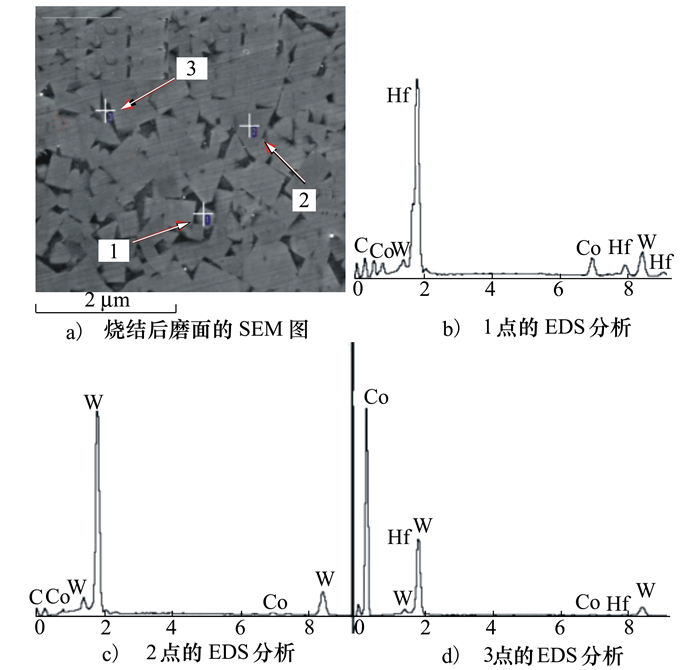

图 4为复合材料的SEM形貌及EDS能谱表征分析。由图 4的1, 2, 3点的成分分析可以看出, HfC晶粒基本均匀分散在基体中, 未出现团聚现象。1点为HfC晶粒, 形状较不规则; 2点为基体相WC颗粒, 棱角较为分明; 3点为粘结剂Co, 粘结剂分布在基体和HfC晶粒间, 起到有效粘结作用。

|

| 图 4 复合材料烧结后磨面的SEM图以及不同点的EDS分析 |

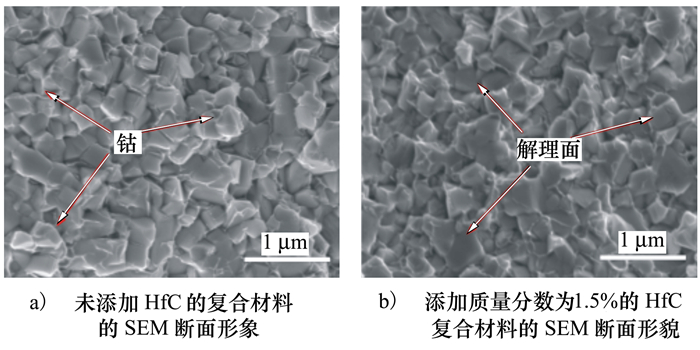

图 5复合材料的SEM断面形貌, 可以看出, 未加入HfC的材料的韧窝特征较明显, 出现了较多白色较透明的撕裂棱, 如图 5a)所示; 而加入质量分数为1.5%HfC的复合材料则出现了较多颜色较深的解理断裂面, 如图 5b)所示; 因此, 材料的断裂由原先得沿粘结剂Co断裂转变为直接穿过WC解理面断裂, 这提高了裂纹扩展的阻力, 起到增强增韧作用, 其裂纹扩展阻力行为在后续分析与讨论中要利用能量释放率进行深入分析。

|

| 图 5 复合材料断面SEM图 |

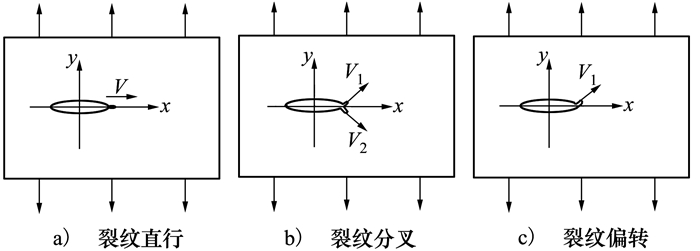

由于脆性材料Ⅰ类裂纹与高脆性材料中的裂纹扩展方式最为相似, 且Ⅰ类裂纹对材料的危害最大, 故此以Ⅰ类裂纹萌生扩展理论为依据进行分析, Ⅰ类裂纹扩展方式分为裂纹直行、裂纹分叉和裂纹偏转3种模式, 如图 6所示。

|

| 图 6 3种裂纹扩展模型示意图 |

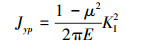

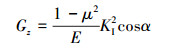

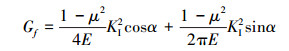

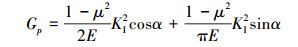

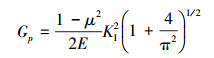

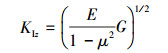

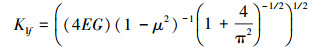

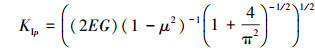

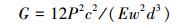

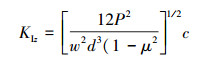

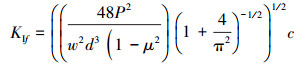

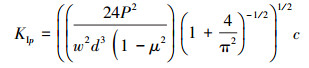

因此, 基于裂纹扩展能量释放的计算公式(3), 分别构建3种裂纹扩展模式的裂纹应力强度因子

|

(3) |

(3) 式中G表示裂纹扩展释放的能量, 即能量释放率, Jx表示促使裂纹沿x方向扩展的能量, Jy表示促使裂纹沿y方向扩展的能量, α表示裂纹扩展方向与x轴的夹角, s表示裂纹尖端宽度。

当裂纹扩展方向垂直于拉力方向(即纯I型裂纹)时[18], 对于沿直线扩展的裂纹有

|

(4) |

|

(5) |

对于裂纹分叉的情况有

|

(6) |

|

(7) |

对于裂纹偏转的情况有

|

(8) |

|

(9) |

式中, μ表示材料的泊松比, E表示材料的弹性模量, KI表示第Ⅰ类裂纹的应力强度因子。

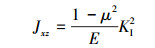

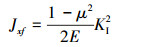

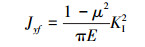

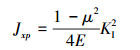

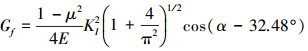

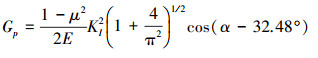

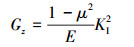

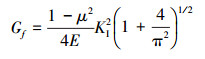

因此, 裂纹直行、裂纹分叉、裂纹偏转的能量释放率表达式分别为

|

(10) |

|

(11) |

|

(12) |

裂纹扩展方向总是沿着能量释放率最大的方向进行, 所以将(11)、(12)式进行化简可得

|

(13) |

|

(14) |

由(10)式、(13)式、(14)式可知, 裂纹直行、裂纹分叉、裂纹偏转的扩展路径分别是与x轴成0°, 32.48°, 32.48°, 此时, 3种情况的最大能量释放率分别为

|

(15) |

|

(16) |

|

(17) |

因此, 将(17)式进行变形, 得到应力强度因子KI与能量释放率G的函数关系

|

(18) |

|

(19) |

|

(20) |

由能量释放率与拉力、裂纹长度的关系可知[19]

|

(21) |

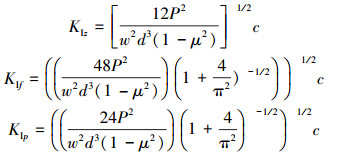

式中, P为对称的恒定拉力, c为裂纹长度, d为试样厚度, w为试样宽度。将(21)式带入(18)~(20)式, 可得3种裂纹应力强度因子与裂纹长度之间关系。

|

(22) |

|

(23) |

|

(24) |

由(22)~(24)式可得到应力强度因子与裂纹长度之间的关系, 载荷P取400 N, 试样宽度w为12 mm, 试样厚度d为5 mm, 泊松比μ为0.24, 建立应力强度因子与裂纹长度关系图如图 7所示。

|

| 图 7 应力强度因子与裂纹长度关系曲线 |

由图 7可以看出, 当裂纹长度相同时, 裂纹偏转的应力强度因子最大, 裂纹分叉的应力强度因子其次, 裂纹直行的应力强度因子最小, 且应力强度因子的斜率从大到小依次是裂纹偏转、裂纹分叉、裂纹直行、裂纹的斜率越大说明裂纹扩展的阻力越大, 即相较于裂纹直行, 裂纹偏转和裂纹分叉都可有效改善韧性。

如当裂纹长度为200 μm时, 裂纹直行的应力强度因子为4.01 MPa·m1/2, 裂纹分叉的应力强度因子为5.17 MPa·m1/2, 裂纹偏转的应力强度因子为7.37 MPa·m1/2; 当裂纹长度为400 μm时, 裂纹直行的应力强度因子为8.03 MPa·m1/2, 裂纹分叉的应力强度因子为10.36 MPa·m1/2, 裂纹偏转的应力强度因子为14.75 MPa·m1/2。

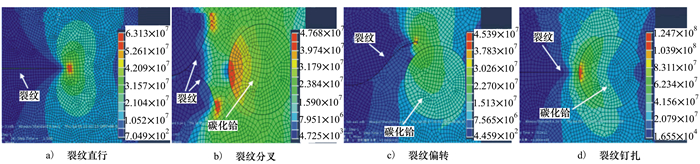

3.2 有限元分析采用有限元软件ABAQUS对WC/Co复合材料以及添加HfC的WC/Co复合材料的裂纹扩展阻力行为进行分析, 如图 8所示。设置WC/Co复合材料的弹性模量、泊松比及施加100 MPa垂直于裂纹扩展方向的拉伸载荷, 进行求解, 其中图 8a)图为未加HfC的WC/Co复合材料的裂纹尖端应力分布情况, 此时裂纹沿直线扩展, 可清楚地看到裂纹尖端有明显的应力集中, 在这种应力集中的情况下, 裂纹会沿着原来的路径迅速向前扩展, 裂纹扩展阻力较小;

|

| 图 8 裂纹尖端应力分布图 |

添加HfC后, 如图 8所示, WC/Co复合材料在裂纹扩展过程中出现了裂纹分叉、裂纹偏转和裂纹钉扎行为。对裂纹分叉、裂纹偏转和裂纹钉扎行为的裂纹前端应力进行模拟仿真。从图 8b)可以看出, 裂纹分叉前端的的应力明显降低, 这主要是由于HfC和这些分叉的裂纹吸收了一部分裂纹扩展的能量; 而从图 8c)看出, 应力强度明显比图 8a)要减轻很多, 这主要是由于裂纹偏转所吸收的能量要比裂纹直行吸收的能量要高的多, 事实上, 裂纹偏转是许多材料增韧的前提条件[20]; 从图 8d)图可以看出, 应力最大处主要集中在裂纹扩展到弥散颗粒处, 此时弥散颗粒可以很好地吸收裂纹尖端的裂纹扩展能量, 从而缓解了基体中的应力集中, 增加了裂纹扩展阻力; 实际上, 钉扎属于裂纹直行的一种特殊情况, 其裂纹扩展数学模型还有待于进一步研究, 这里没有展开讨论和分析。

综上, 由于HfC颗粒对裂纹尖端的屏蔽作用, 使得不管是试验中发生的发生裂纹分叉(b)、裂纹偏转(c), 或者裂纹钉扎(d)都将缓解应力集中现象, 因此, 裂纹尖端任何形式的能量耗散都将使得韧性提高。

3.3 裂纹扩展阻力行为的协同作用分析HfC颗粒在基体WC中的分布导致不均匀的应力场的产生, 在不均匀的应力场的诱导下, 裂纹尖端会向着拉应力较大或压应力较小的方向扩展。

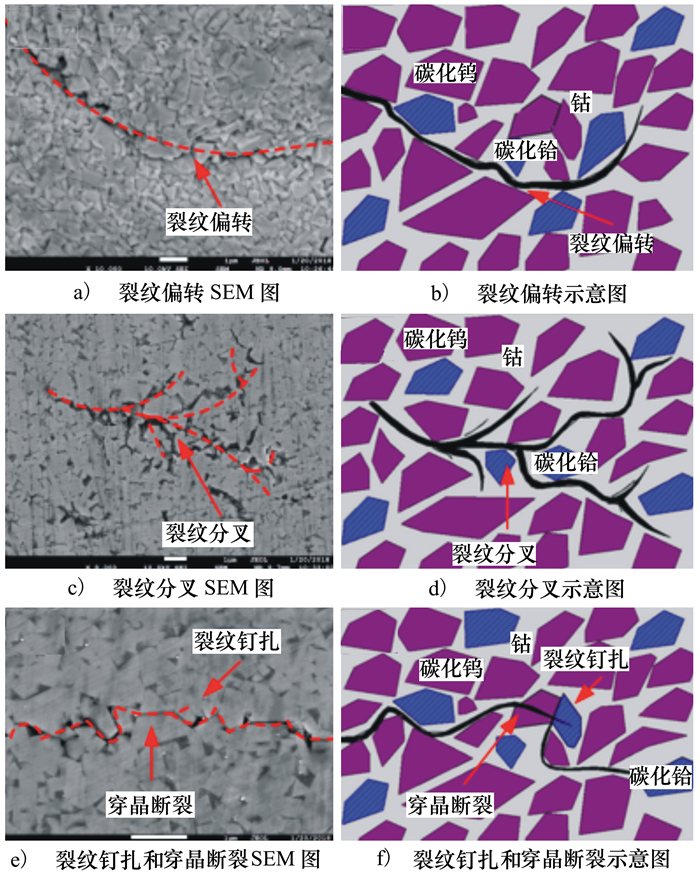

在复合材料中, 粘结剂Co的热膨胀远小于WC和HfC, 因此粘结剂Co内存在着较大的拉应力, 裂纹尖端会向着Co的方向扩展(见图 9a)、图 9b)), 造成裂纹偏转, 裂纹偏转增加了裂纹扩展阻力和路径, 消耗了更多断裂能, 实际上, 传统WC/Co复合材料增韧时, 裂纹扩展路径主要为裂纹偏转[21-22]; 若裂纹尖端存在2个大小相当的拉应力, 裂纹将可能发生分叉(见图 9c)、图 9d)), 而发生分叉的裂纹通常只有一条主裂纹, 其余的次裂纹通常会随着断裂能的逐渐减小而停止扩展, 这些次裂纹会增加裂纹扩展路径, 消耗更多能量, 从而增加材料韧性; 由相邻颗粒热膨胀的微小失配会导致材料内部产生残余应力, 在残余应力的影响下, HfC颗粒内部存在较大的径向压应力, 颗粒越大, 压应力越明显, 裂纹尖端在穿过HfC颗粒向前扩展的过程中, 会损失大量能量, 造成裂纹停止扩展, 产生钉扎。若裂纹扩展能量足够大, 则裂纹尖端在穿过HfC后, 会进一步扩展形成穿晶断裂(见图 9e)、图 9f))。

|

| 图 9 复合材料试样裂纹扩展的SEM图及裂纹扩展方式示意图 |

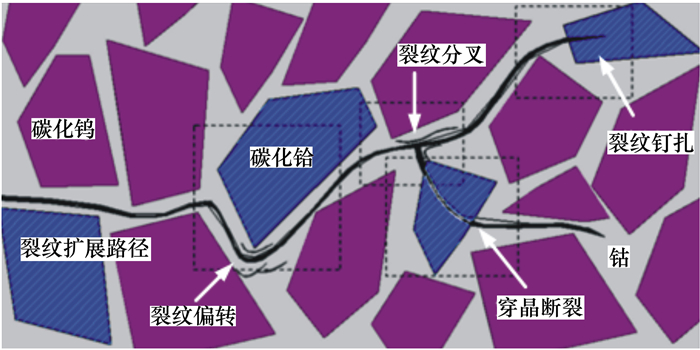

综上所述, HfC的加入在裂纹失稳和扩展时改变了裂纹扩展的路径, 如图 10所示, 通过裂纹分叉、裂纹偏转、穿晶断裂和钉扎4种方式耗散了裂纹扩展能量, 增加了裂纹扩展阻力, 从而提高了材料韧性。

|

| 图 10 裂纹扩展路径示意 |

1) 构建了裂纹直行、裂纹分叉和裂纹偏转3种裂纹应力强度因子与裂纹长度之间关系的数学模型:

|

对3种裂纹的应力强度因子与裂纹长度的关系进行理论分析。

2) HfC在基体中均匀分布, 通过裂纹偏转、裂纹分叉、钉扎及穿晶断裂等多种机制协同作用, 耗散了裂纹扩展能量, 增加了裂纹扩展阻力, 共同增强复合材料的强度及断裂韧性。

| [1] |

张栋梁, 莫蓉, 孙惠斌, 等. 基于流形学习与隐马尔可夫模型的刀具磨损状况识别[J]. 西北工业大学学报, 2015, 33(4): 651-657.

ZHANG Dongliang, MO Rong, SUN Huibin, et al. Tool Wear Condition Monitoring Based on Manifold Learning and Hidden Markov Model[J]. Journal of Northwestern Polytechnical University, 2015, 33(4): 651-657. (in Chinese) DOI:10.3969/j.issn.1000-2758.2015.04.022 |

| [2] |

伍俏平, 刘平, 邓朝晖, 等. 基于超细晶硬质合金钻头的AFRP钻削性能[J]. 复合材料学报, 2017, 34(10): 2246-2253.

WU Qiaoping, LIU Ping, DENU Zhaohui, et al. Drilling Performance of Ultraline Cemented Carbide Drill in Machining Aramid Fiber Reinforced Polymer Composites[J]. Acta Materiae Compositae Sinica, 2017, 34(10): 2246-2253. (in Chinese) |

| [3] | GAO Yang, YAN Mingyuan, LUO Binghui. Effects of NbC Additions on the Microstructure and Properties of Non-Uniform Structure WC-Co Cemented Carbides[J]. Materials Science and Engineering, 2017, 287: 259-268. |

| [4] | DONG Weiwei, ZHU Shigen, BAI Tao. Influence of Al2O3 Whisker Concentration on Mechanical Properties of WC-Al2O3 Whisker Composite[J]. Ceramics International, 2015, 41(10): 13685-13691. DOI:10.1016/j.ceramint.2015.07.167 |

| [5] |

高姣姣, 宋金鹏, 王金龙, 等. 短切碳纤维含量对WC基复合陶瓷刀具材料微观组织及力学性能的影响[J]. 热加工工艺, 2017, 46(16): 108-111.

GAO Jiaojiao, SONG Jinpeng, WANG Jinlong, et al. Effects of Short-Cut Carbon Fiber Content on Microstructure and Mechanical Properties of WC-Based Composite Ceramic Cutting Tool Materials[J]. Hot Working Technology, 2017, 46(16): 108-111. (in Chinese) |

| [6] | ZHENG Donghai, LI Xiaoqiang, LI Yuanyuan. Zirconia-Toughened WC with/without VC and Cr3C2[J]. Ceramics International, 2014, 40(1): 2011-2016. DOI:10.1016/j.ceramint.2013.07.111 |

| [7] | LEI Yiwen, SUN Jing, DU Xiwen, et al. Properties and Microstructure of VC/Cr3C2-Doped WC/Co Cemented Carbides[J]. Rare Metals, 2007, 26(6): 584-590. DOI:10.1016/S1001-0521(08)60011-X |

| [8] | SU Wei, SUN Yexi, YANG Hailin. Effects of TaC on Microstructure and Mechanical Properties of Coarse Grained WC-9Co Cemented Carbides[J]. Trans of Nonferrous Metals Society of China, 2015, 25(4): 1194-1199. DOI:10.1016/S1003-6326(15)63715-3 |

| [9] | NINO A, Yuma I, Takashi S. Effects of ZrC and SiC Addition on the Microstructures and Mechanical Properties of Binderless WC[J]. International Journal of Refractory Metals and Hard Materials, 2017, 69: 259-265. DOI:10.1016/j.ijrmhm.2017.09.002 |

| [10] | SIWAK P, GARBIEC D. Microstructure and Mechanical Properties of WC-Co, WC-Co-Cr3C2 and WC-Co-TaC Cermets Fabricated by Spark Plasma Sintering[J]. Trans of Nonferrous Metals Society of China, 2016, 26(10): 2641-2646. DOI:10.1016/S1003-6326(16)64390-X |

| [11] |

高姣姣, 姜龙凯, 宋金鹏, 等. TiC含量对WC-TiC-TaC硬质合金材料微观组织及力学性能的影响[J]. 无机材料学报, 2017, 32(8): 891-896.

GAO Jiaojiao, JIANG Longkai, SONG Jinpeng, et al. Effects of TiC Content on Microstructure and Mechanical Properties of WC-TiC-TaC Cemented Carbide Materials[J]. Journal of Inorganic Materials, 2017, 32(8): 891-896. (in Chinese) |

| [12] |

韩小伟, 夏小群. VC含量对WC-12%Co硬质合金性能的影响[J]. 装备制造技术, 2017(1): 106-108.

HAN Xiaowei, XIA Xiaoqun. Influence of VC Content on Properties of WC-12%Co Cemented Carbide[J]. Equipment Manufacturing Technology, 2017(1): 106-108. (in Chinese) DOI:10.3969/j.issn.1672-545X.2017.01.034 |

| [13] |

郑虎春, 范景莲, 杨文华, 等. VC/Cr3C2及配碳量对WC-0.5Co超细硬质合金组织与性能的影响[J]. 稀有金属材料与工程, 2015, 44(4): 912-917.

ZHENG Huchun, FAN Jinglian, YANG Wenhua, et al. Effects of VC/Cr3C2 and the Amount of Carbon on Microstructure and Properties of WC-0.5Co Ultra-Fine Cemented Carbide[J]. Rare Metal Materials and Engineering, 2015, 44(4): 912-917. (in Chinese) |

| [14] | ZHOU Wei, XIONG Ji, WAN Weicai. The Effect of NbC on Mechanical Properties and Fracture Behavior of WC-10Co Cemented Carbides[J]. International Journal of Refractory Metals and Hard Materials, 2015, 50: 72-78. DOI:10.1016/j.ijrmhm.2014.11.006 |

| [15] | LUDOVIC C, MARIANNE B P, SANS J L. Effect of High Temperature Oxidation on the Radiative Properties of HfC-Based Ceramics[J]. Corrosion Science, 2017, 126: 55-264. DOI:10.1016/j.corsci.2017.06.011 |

| [16] | GAO Jie, HONG Jun, ZHENG Heike, et al. Design and Synthesis of Diffusion-Modified HfC/HfC-SiC Bilayer System onto WC-Co Substrate for Adherent Diamond Deposition[J]. Journal of Alloys and Compounds, 2017, 705: 376-383. DOI:10.1016/j.jallcom.2016.10.316 |

| [17] |

王守仁, 王高琦, 杨学锋, 等. 基于第一抗热震因子的BN纳米管/Si3N4复合材料抗热震性能评价[J]. 复合材料学报, 2017, 34(7): 1575-1581.

WANG Shouren, WANG Gaoqi, YANG Xuefeng, et al. Evaluation of Thermal Shock Resistance of BNNTs/Si3N4 Composites Based on the Second Heat Shock Factor[J]. Acta Materiae Compositae Sinica, 2017, 34(7): 1575-1581. (in Chinese) |

| [18] | XIE D A. HILLS, Quasibrittle Fracture Beneath a Flat Bearing Surface[J]. Engineering Fracture Mechanics, 2008, 75: 1223-1230. DOI:10.1016/j.engfracmech.2007.04.001 |

| [19] |

朱有利, 侯帅, 王燕礼, 等. 基于最大能量释放率原理的裂纹扩展算法的改进[J]. 机械工程学报, 2016, 52(10): 91-96.

ZHU Youli, HOU Shuai, WANG Yanli, et al. Improvement of Crack Propagation Algorithm Based on Maximum Energy Release Rate Principle[J]. Chinese Journal of Mechanical Engineering, 2016, 52(10): 91-96. (in Chinese) |

| [20] |

殷之平, 郭今, 黄其青. 基于材料各向异性的整体梁裂纹转折分析[J]. 西北工业大学学报, 2012, 30(2): 160-164.

YIN Zhiping, GUO Jin, HUANG Qiqing. Analyzing Crack Turn of Wing-Beam Integrated Structure Based on Anisotropic Mechanical Properties of Aluminum Alloy[J]. Journal of Northwestern Polytechnical University, 2012, 30(2): 160-164. (in Chinese) DOI:10.3969/j.issn.1000-2758.2012.02.002 |

| [21] | TORRES Y, TARRAGO J M, COUREAUX D. Fracture and Fatigue of Rock Bit Cemented Carbides:Mechanics and Mechanisms of Crack Growth Resistance under Monotonic and Cyclic Loading[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45: 179-188. DOI:10.1016/j.ijrmhm.2014.04.010 |

| [22] | LI Tao, LI Qingfa, Fuh J Y H. Effects of AGG on Fracture Toughness of Tungsten Carbide[J]. Materials Science and Engineering, 2007, 445/446: 587-592. DOI:10.1016/j.msea.2006.09.076 |