2. 中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000

轴流风扇广泛应用于军事领域与国民经济中的管道系统,通过克服系统内部的气体阻力损失、提供所需要的空气流量,以达到通风、换气及除尘的目的。当前在风扇的设计及优化验证阶段,对风扇气动性能的研究,主要有试验和数值仿真2种方式。Sarraf等[1]通过试验的方式研究了不同风扇桨叶厚度对汽车发动机冷却风扇效率及叶片下游速度脉动等参数的影响;LI等[2]利用安装在移测架上的五孔探针及热线风速仪系统测试了3款低压轴流风扇的压力及速度分布,得到不同桨叶前掠角度对应的风扇效率及速度剖面;Wilt等[3]通过风道中的可变阻力格栅,采用皮托管移测总压的方式研究了GE某款风扇的失速特性;Cyrus等[4]则按照风扇的测试标准,对某款轴流风扇的气动性能进行了系统的测试,获取了其运行包线;Farhan等[5]利用数值模拟比较了不同桨叶前弯角度对单级轴流风扇不同展向的流场细节,并得到前弯桨叶可优化叶片压力面和吸力面的压力分布、改善止旋片根部失速特性的结论;Masud等[6]通过数值模拟的方式优化某两级轴流风扇的第一级桨叶,最终第一级桨叶的气动效率提升了8%,压升增加了6%。风扇桨叶的安装角是风扇性能优化的重要参数,李春曦和叶学民等[7-8]通过试验结合数值模拟的方式,研究了某风扇不同桨叶安装角对应的气动及噪声特性,获取安装角对气动及声学特性的定性影响;张始斋等[9]通过试验结合数值计算的方式,研究了3种桨叶安装角对应的某矿机排风轴流风扇的内部流场和气动性能,得到安装角增加,风扇效率先增加后减小的结论;赵中太[10]利用CFD商业软件,计算了某除尘器风扇不同安装角下的流场特性,获得与试验值较为吻合的风扇流量及压升数值模拟结果。

低速风洞一般采用轴流风扇作为动力源,以满足试验段的风速指标。风洞建成后,一般会首先进行风扇性能调试,获得最佳的风扇桨叶安装角,以尽可能地使整个风洞系统处于最经济的运行状态。当前在低速风洞不同安装角对应的风扇性能调试中,与工业轴流风扇安装角调整流程类似,过程相当繁琐,需要测试风扇不同转速下对应的流量、入口及出口总压分布,进而计算得到风扇的压升及气动效率,作为安装角调整的计算输入参数。若是采用数值模拟的方式预测风扇安装角调整后的性能,对计算的精度要求较高,因此对于大尺寸的风扇系统,从建模到计算,耗时较传统试验方法更长。本文结合低速风洞轴流风扇设计及调试经验,推导出一种简单的风扇安装角调整方法,对于各部段未做改变的风洞回路,不需要进行风扇入口截面及出口截面的总压测试,仅依据风扇不同转速下对应流量,直接给出风扇非设计点的安装角调整方案,并通过实际运用得到验证。

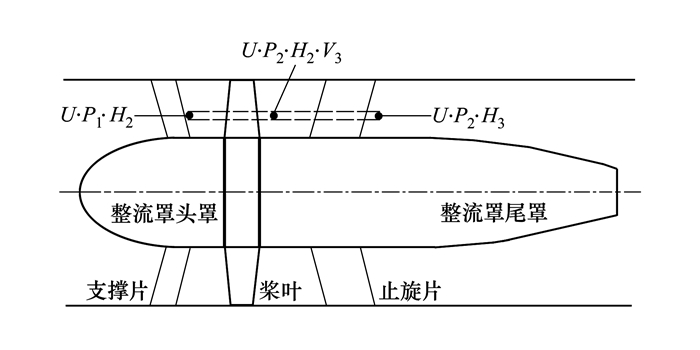

1 理论推导 1.1 风扇桨叶叶剖面旋转系数与安装角的关系对于低速风洞内部的轴流风扇系统,为提高风扇效率,在风扇设计时,一般采用孤立翼型设计法,避免叶间干扰带来的效率损失;通过选择合理的风扇直径、桨毂比及转速等参数,严格控制风扇叶尖速度;通过优化叶片数目及桨叶剖面的翼型弦长控制径向各位置实度,尽可能地避免风扇运转中三维效应对其气动性能的影响[11-12]。风扇一般由桨叶、止旋片、整流罩和外壳体构成,如图 1所示。

|

| 图 1 风扇示意图 |

图 1中, 气流进入桨叶前, 轴向速度为U, 静压为P1, 总压为H1; 气流通过桨叶做功后, 轴向速度U不变, 静压P2与总压H2增加, 并伴随有与桨叶旋转方向相同的诱导切向速度VS; 在通过桨叶下游的止旋片后, 气流的旋转动能变成了静压的增量, 其静压与总压分别为P3, H3。

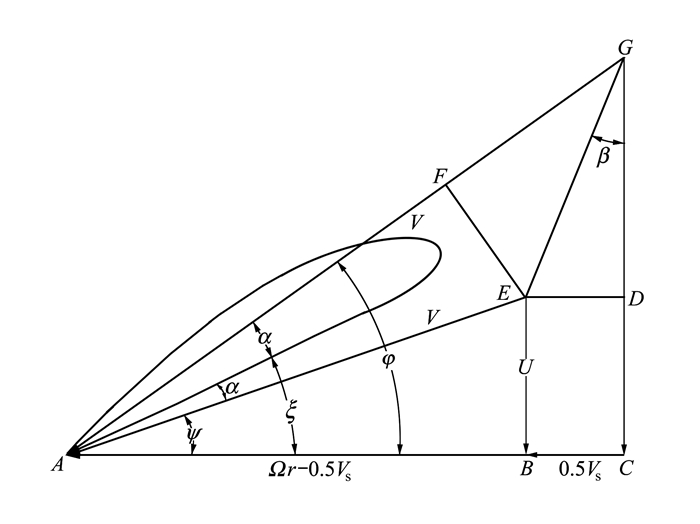

为实现不获取风扇具体的压升及效率信息, 而进行风扇安装角的调整及性能预测, 首先要分析风扇桨叶剖面速度三角形中各项参数的固有关系, 常规风洞轴流风扇叶剖面的速度构成如图 2所示。风扇运行过程中, 以风扇桨叶径向位置r的坐标系作参考, 则轴向、周向气流在叶剖面构成的速度三角形为图 2中的△AEB。气流轴向相对速度U=|EB|。气流通过桨叶做功后, 会在叶剖面后方产生周向的旋转速度VS, VS的方向与叶片的旋转方向相同, 在风扇工程设计中, 一般将叶剖面的当地气流旋转速度取为0.5VS, 则气流周向相对速度为Ωr-0.5VS=|BC|。V为合速度, V=|AE|。图中, ψ为前进角, 是叶片相对合速度与旋转方向的夹角, ξ定义为安装角, 则桨叶攻角α=ξ-ψ。

|

| 图 2 常规风洞轴流风扇叶剖面的速度构成图 |

风扇在不同工况下运行, 叶剖面当地的速度三角形将存在差异, 前进角、攻角这2个参数均会发生变化, 这就对风扇的性能估算带来麻烦。由于翼型的零升力线不随来流的变化而改变, 因此考虑将翼型的零升力线与旋转方向的夹角作为风扇性能估算的参数之一。

图 2中, 以AG代表叶剖面的零升力线, α0为零升力攻角。当叶片当地的合速度与零升力线重合时, 则合速度V0=|GA|; 风扇不对气流做功, 桨叶下游便不会产生周向的气流诱导速度, 速度三角形的B将移动到C点, 则周向相对气流速度将增大为Ωr=|CA|; 对应的轴向速度为U0=|GC|。

图中

|

(1) |

上式同除以Ωr, 则有

|

(2) |

式中, λ为前进比, 是风扇设计中的重要过程参数, 定义为

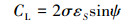

根据风扇设计理论[13], 可得旋转系数εS与升力系数CL、前进角ψ之间的关系

|

(3) |

式中, σ为实度, 代表桨叶单个叶片弦长与桨叶相邻的2个叶片间距之间的比值。

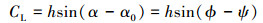

对于运行在风洞内部的轴流风扇, 其工作点应避免桨叶翼型处于失速状态, 则其升力系数与攻角存在线性关系

|

(4) |

式中, h为桨叶所选翼型升力系数随攻角变化的线性系数, 当桨叶实度较小, 可将翼型看作孤立翼型, h可根据对应二维翼型的试验数据确定。当桨叶实度较大, 则相邻叶片的流动干扰不能忽略, 则翼剖面不能视为孤立翼型, 叶片提供的升力会因相互的干涉效应而减小, 此时h可根据与翼型前进角的关系曲线进行修正[13]。

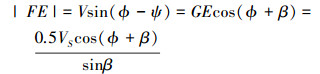

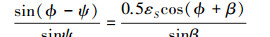

要建立εS和ϕ的关系, 还需要求解(4)式中的sin(ϕ-ψ), 由图

|

(5) |

则有

|

(6) |

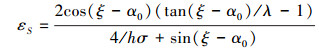

结合(2)~(4)式、(6)式, 可得

|

(7) |

由此可得到风扇桨叶安装角ξ与旋转系数εS的关系

|

(8) |

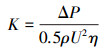

在风扇设计的过程中, 风扇提供的压升可用无量纲形式进行表达, 定义其增压系数K与压升ΔP、桨叶轴向速度U、气流密度ρ及风扇气动效率η的关系为

|

(9) |

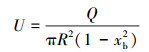

式中, 桨叶轴向速度U可以通过气流体积流量Q、风扇半径R及桨毂比xb计算得到。

|

(10) |

根据风扇设计理论[13], 风扇旋转系数εS与前进比λ存在如下关系

|

(11) |

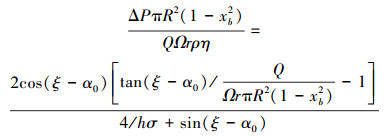

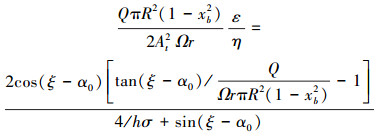

根据(8)~(11)式, 可以得到风扇压升、流量与其安装角之间的关系

|

(12) |

风扇提供的能量用于克服风洞回路的压力损失, 风洞的压力损失可通过风洞回路损失系数ε及试验段风速Ut计算得到

|

(13) |

低速风洞内的气流一般不考虑压缩性, 其试验段的体积流量认为与风扇通道的体积流量一致。结合(12)与(13)式, 可得

|

(14) |

(14) 式给出了风洞回路损失系数、风扇效率与风扇流量、安装角之间的关系, At为试验段面积。

风扇安装角的调整一般对应风扇的最大转速, 结合风洞及风扇调试经验, 风扇安装角调整前后, 风洞试验段风速的变化值一般在最大风速的15%以内, 风洞回路各部段的气体雷诺数变化不大。如果风洞洞体结构未发生变化, 风洞回路的压力损失系数ε在风扇安装角调整前后几乎保持一致。对于风洞内部的轴流风扇, 通过精细设计, 能够使得风扇在设计点及设计点附近运行工况的气动效率较高, 风扇若是安装角调整较小幅度, 其调整前后对应的风扇气动效率η认为一致, 则系数ε/η在风扇安装角调整前后可视为不变。

根据(14)式, 结合风扇的设计结果(半径R、实度σ、桨毂比xb、安装角ξ0、所选翼型的零升攻角α0、线性系数h等)和风洞及风扇的运行数据(风扇最大转速对应的角速度Ω、试验段面积At、试验段风速Ut0、试验段流量Q0等), 可计算出风扇安装角调整前, 风洞损失系数与风扇效率的比值ε/η。再将风扇安装角调整后最大转速拟对应的试验段风速Ut1、Q1及根据风扇初始运行特性计算出的ε/η等参数代入(14)式, 即可求出风扇的安装角ξ1, 风扇安装角的调整量Δξ=ξ1-ξ0。

如果风扇安装角调整前后, 对应的风洞洞体结构发生变化(如增减稳定段内的阻尼网层数、加装防护网、回流道加装消声器等), 则风洞损失系数ε将改变, 风扇在洞体改变前后运行的流量系数、压力系数均会改变, 风扇的气动效率η就会因此而发生变化。在此种条件下, (14)式中的系数ε/η在风扇安装角调整前后就可能不同。针对上述情况, 可查询风洞设计时的理论损失系数, 并对洞体改变后的损失系数进行预估, 同时还需根据经验估计风扇效率的变化量, 然后再将估算的ε/η代入(14)式, 计算风扇安装角的调整量, 但这种方式的风扇安装角调整量可能与实际值存在一定的误差, 存在多次迭代的过程。

利用此风扇安装角调试方法, 可免除风扇入口及出口多个截面的总压测试, 进而也避免使用测试所需的总压排架、测压管及电子压力扫描阀等测试设备及测试仪器, 达到调试目的。

2 应用举例某低速风洞主回路风扇调试过程中, 未进行风扇入口及出口总压的测试, 采用上述的风扇安装角调整方法, 满足了调试要求。

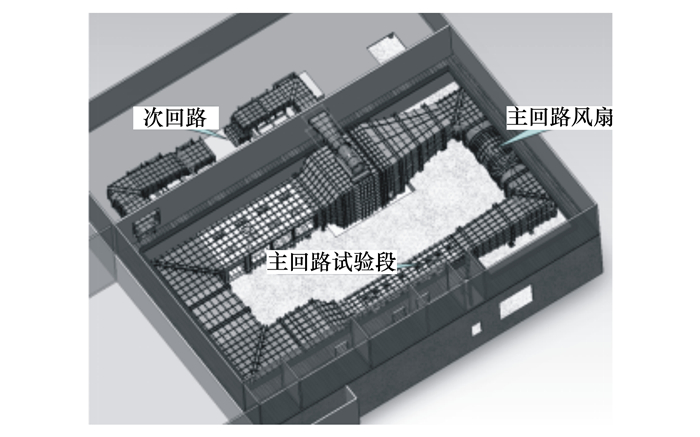

2.1 风洞简介该低速风洞既可承担高层建筑、桥梁、高速运动体等风工程试验研究, 也可与循环水槽共同模拟海上风浪, 进行船舶与海洋结构物风工程试验研究。风洞分为2个回路, 每个回路均配有单独的风扇系统, 主回路试验段口径(宽×高)为3 m×2.5 m, 最高风速为60 m/s, 次回路试验段口径(宽×高)为2.6 m×1 m, 最高风速为30 m/s, 风洞的三维模型见图 3。

|

| 图 3 风洞三维模型图 |

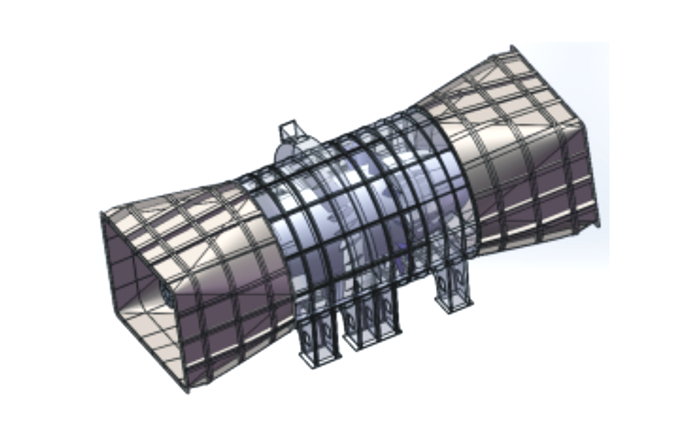

根据风洞气动总体布局要求, 风扇段布置在风洞主回路第一拐角段与第二拐角段之间, 风扇直径3.8 m, 总长12 m, 桨毂比0.5。风扇桨叶10片, 采用Gö797翼型, 止旋片17片, 采用NACA4415翼型, 前支撑片与尾支撑片分别选用NACA0012和NACA0015翼型, 数目分别为7和9。风扇额定转速为600 r/min, 对应的风扇桨叶叶尖马赫数为0.35。为节省风洞运行功率, 采用“任意涡”风扇设计方法[14]进行风扇桨叶、止旋片的气动设计, 风扇设计点压升为1 667 Pa, 设计点体积流量为450 m3/s, 设计点气动效率为83%。风扇段的三维模型见图 4, 桨叶的设计参数如表 1所示。

|

| 图 4 风扇三维模型图 |

| 位置 | 位置r/mm | 弦长c/mm | 实度σ | 安装角ξ/(°) | 零升力攻角α0/(°) |

| 根部 | 950 | 520 | 0.871 | 44.48 | -7.5 |

| 展向平均 | 712.5 | 495 | 0.553 | 30.53 | -7.5 |

| 尖部 | 1 900 | 470 | 0.394 | 22.36 | -7.5 |

该风洞在建成初期, 对风洞主回路及其风扇性能进行了初步测试。风扇在设计的安装角下, 进行了不同转速对应的试验段风速测试, 其中, 最大转速600 r/min对应的试验段风速为57.8 m/s, 对应体积流量为433.5 m3/s, 风扇功率629 kW, 未满足风洞的最高风速要求。结合风洞综合调试计划, 风扇的安装角需要进行调整, 在风洞其他部段不进行更换的条件下, 安装角调整目标是风扇转速为575 r/min时, 试验段风速达到60 m/s。

根据任意涡风扇设计方法的理论及设计过程[14], 选取桨叶展向平均位置(x/R=0.75)作为桨叶安装角调整计算的径向位置, 对应的叶剖面安装角ξ=30.53°。按照上述方法, 将桨叶的桨毂比xb=0.5、试验段面积At=7.5 m2、旋转角速度Ω=62.83 rad/s(对应600 r/min)、试验段体积流量Q=433.5 m3/s及风扇半径等参数代入(14)式中, 计算得到风洞损失系数与风扇效率的比值ε/η=0.884。根据初始条件计算出ε/η, 将风扇安装角调整后的目标流量450 m3/s、转速575 r/min等参数再次代入(14)式, 计算可得调整后风扇桨叶展向平均位置的安装角为ξ=34.98°, 在原基础上增大4.45°。

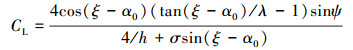

风扇安装角增大, 桨叶各翼剖面的升力系数会增加, 为判断风扇在安装角调整后的是否存在失速的风险, 需要对桨叶翼型的升力系数进行校核。结合图 2及(3)、(4)、(8)式, 可推导出安装角调整后翼剖面的升力系数计算公(15)式。

|

(15) |

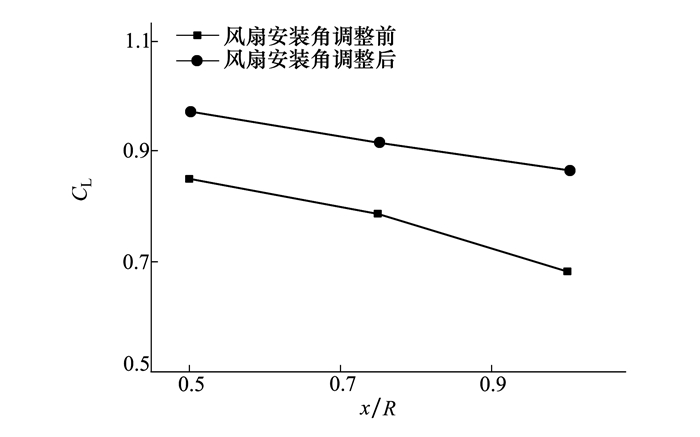

结合风扇的转速、流量等运行参数, 根据(15)式, 计算出风扇桨叶安装角调整前后, 径向各位置的叶剖面升力系数。由于在风洞风扇设计过程中, 桨叶径向的升力系数一般呈单调分布, 升力系数的最大值会在叶片的根部或者尖部出现, 因此选取安装角调整前后, 桨叶根部、中部及尖部3个位置的升力系数进行分析, 如图 5所示。

|

| 图 5 安装角调整前后, 风扇桨叶展向升力系数 |

由图 5可知, 安装角调整前后, 风扇叶剖面翼型的升力系数从根部到尖部递减。安装角调整前, 桨叶根部升力系数最大, 为0.85;装角调整后, 桨叶根部升力系数最大, 为0.973;均小于风扇桨叶选翼型的失速升力系数1.4。由此表明, 增大桨叶安装角后, 风扇展向各位置翼型的升力系数均处于不失速的范围内, 调大4.45°对风扇运行而言是安全的。

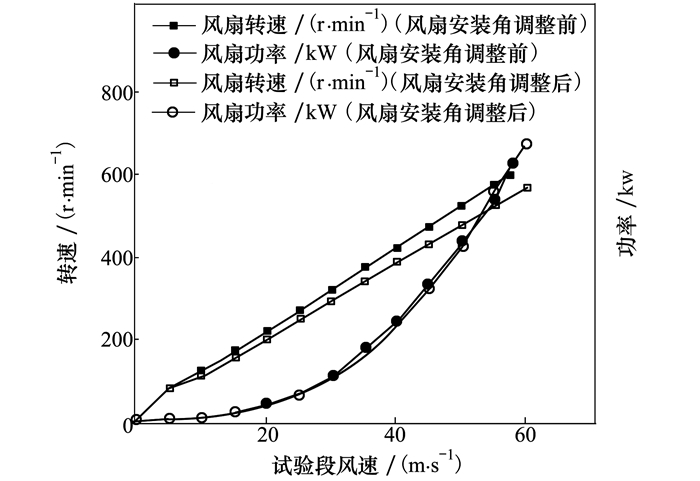

2.4 试验验证在该风洞调试过程中, 依据以上计算结果, 将风扇10片桨叶的安装角均调大了4.5°(调整中考虑了0.05°的工程余量), 即调整后风扇桨叶展向平均位置的安装角为35.03°, 并进行吹风试验。在风扇转速为570 r/min时(比理论预测值575 r/min小0.9%), 试验段风速为60 m/s, 风扇电机输入功率为674 kW, 一次性完成风扇安装角的调试任务。图 6给出了风扇安装角调整前后, 风洞主回路试验段风速与风扇转速及风扇功率的关系, 安装角调整前后, 试验段风速与风扇转速的线性度保持较好, 风扇功率与试验段风速均呈三次方的关系, 相同风速下, 安装角调整前后风扇的运行功率基本一致, 由此说明风扇安装角调整前后, 风洞回路的压力损失与风扇气动效率几乎没有变化, 进而验证了本文提出的风扇桨叶安装角调试方法中, 关于风洞损失系数ε与风扇气动效率η不因风扇安装角改变而变化的假设。

|

| 图 6 安装角调整前后,风扇转速、功率与试验段风速关系 |

1) 依据风洞轴流风扇运行的特殊性, 结合风扇二维叶素理论, 以风扇效率η和风洞损失系数ε作为重要参数, 推导出风扇流量与桨叶安装角之间的固有关系, 由此可以在不进行风扇压升测试的情况下, 依据风扇转速与流量, 理论预测风扇安装角调整后的基本运行参数。

2) 针对某低速风洞主回路试验段风速需要在风扇转速为575 r/min时达到60 m/s的调试要求, 利用本文所述方法进行风扇安装角计算, 理论预测的调整值4.45°, 实际调整4.5°, 最终风扇实际转速在570 r/min实现了试验段风速60 m/s的调试目标, 虽然风扇实际转速比既定转速575 r/min小5 r/min, 但0.9%的偏差在工程上是可以被接受的, 本文所述的风扇安装角调整方法完全能够满足低速风洞调试过程中风扇安装角的调整需要。

| [1] | SARRAF C, NOURI H, RAVELET F, et al. Experimental Study of Blade Thickness Effects on the Overall and Local Performances of a Controlled Vortex Designed Axial-Flow Fan[J]. Experimental Thermal and Fluid Science, 2011, 35: 684-693. DOI:10.1016/j.expthermflusci.2011.01.002 |

| [2] | LI Yang, OUYANG Hua, DU Zhaohui. Experimental Research on Aerodynamic Performance and Exit Flow Field of Low Pressure Axial Flow Fan with Circumferential Skewed Blades[J]. Journal of Hydrodynamics, Ser B, 2007, 19(5): 579-586. DOI:10.1016/S1001-6058(07)60156-5 |

| [3] | WILT K R, STORY D, SCARTON H A, et al. Effects of Rotating Stall on an Axial Fan Design[C]//Proceedings of ASME Turbo Expo, 2011 |

| [4] | CYRUS V, CYRUS J, WURST P, et al. Aerodynamic Performance of Advanced Axial Flow Fan for Power Industry within Its Operational Range[C]//Proceedings of ASME Turbo Expo, 2014 |

| [5] | Farhan Ali Hashmi S, QIAO Weiyang, CHEN Pingping. Numerical Investigation on Effect of Rotor Blade Lean Angle Variation on Single Stage Fan Stability[C]//Proceedings of 2013 10th International Bhurban Conference on Applied Sciences & Technology |

| [6] | MASUD J, AHMED S. Design Refinement and Performance Analysis of Two-Stage Fan for Small Turbo fan Engines[C]//45th AIAA Aerospace Sciences Meeting and Exhibit |

| [7] |

李春曦, 尹攀, 叶学民. 单动叶安装角深度异常对轴流风机性能及噪声影响的数值模拟[J]. 中国电机工程学报, 2012, 32(35): 122-123.

LI Chunxi, YIN Pan, YE Xuemin. Simulation on Performance and Acoustic Characteristics with Deeply Abnormal Installation Angle of Single Blade in a Variable Pitch Axial Fan[J]. Proceedings of the CSEE, 2012, 32(35): 122-123. (in Chinese) |

| [8] |

叶学民, 李俊, 李春曦, 等. 轴流风机多动叶安装角非同步调节下的内流特征和运行特性[J]. 中国电机工程学报, 2010, 30(32): 77-83.

YE Xuemin, LI Jun, LI Chunxi, et al. Aerodynamics and Operating Performanmce of a Variable Pitch Axial Fan with Asynchronous Regulation of Installation Angles of Multiple Blades[J]. Proceedings of the CSEE, 2010, 30(32): 77-83. (in Chinese) |

| [9] |

张始斋, 黄学满, 向毅. 叶片安装角对轴流式通风机内部流场及性能的影响[J]. 矿业安全与环保, 2013, 40(6): 114-116.

ZHANG Shizhai, HUANG Xueman, XIANG Yi. Influence of Blade Rooting-in Angle on Internal Flow Field and Performance of Axial Flow Fan[J]. Mining Safety & Environmental Protection, 2013, 40(6): 114-116. (in Chinese) DOI:10.3969/j.issn.1008-4495.2013.06.034 |

| [10] |

赵中太. 动叶安装角对除尘风机气动性能的影响分析[J]. 矿业安全与环保, 2014, 41(2): 97-99.

ZHAO Zhongtai. Effect of Rotor Blade Rooting-in Angle on Aerodynamic Performance of Dust Collection Fan[J]. Mining Safety & Environmental Protection, 2014, 41(2): 97-99. (in Chinese) DOI:10.3969/j.issn.1008-4495.2014.02.027 |

| [11] | FRANCOIS G L, THEODOR W VON BACKSTROM, PHILLIPPE R P B, et al. The Design of an Axial Flow Fan for Application in Large Air-Cooled Heat Exchangers[C]//Proceedings of ASME Turbo Expo, 2012, Copenhagen, Denmark |

| [12] | ANTOINE Moreau, SEBASTIEN Guerin, LARS Enghardt. The New NWB Ventilator: a Practical Case of Design-to-Noise[R]. AIAA-2012-2178 |

| [13] | WALLS R A. Axial Flow Fans, Design and Practice[M]. London: George Newnes Ltd, 1961. |

| [14] |

屈晓力, 余永生, 廖达雄, 等. 声学引导风洞高效低噪声风扇设计[J]. 实验流体力学, 2013, 27(3): 106-107.

QU Xiaoli, YU Yongsheng, LIAO Daxiong, et al. The Design of the High Performance-Low Noise Fan of the Acoustic Pilot Wind Tunnel[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(3): 106-107. (in Chinese) |

2. Facility Design and Instrument Institute, China Aerodynamics Research and Development Center, Mianyang 621000, China