复合材料具有高强度、高刚度、低密度和设计性强的优点, 因此在航空工业得到广泛应用。然而, 由于其在横向的层间强度较弱, 当有面外载荷的时候在层与层界面上非常容易产生脱层。对复合材料层合板中脱层扩展的研究大多采用断裂力学方法, 即使用应变能量释放率(strain energy release rate, 简称SERR), 或者能量释放率(简称ERR)作为所需要确定的研究参数。

有限元方法[1-5]、实验方法[6-9]及解析方法[9-11]等用来分析复合材料层合板中裂纹的能量释放率(ERR)。有限元方法或者实验方法的缺点在于每次只能得到某一个具体模型的能量释放率, 这样相对来说效率比较低, 增加了时间成本。由于有限元方法和实验方法存在的缺点, 本文发展一种有效率的解析方法。

多种描述复合材料层合板的理论可以用来计算能量释放率。学者们[12-15]使用梁理论来得到Ⅰ型、Ⅱ型或者混合型等裂纹的能量释放率, 其中Timoshenko梁理论能够得到较为精确的能量释放率。Williams[8]通过广义局部力来推导得到了层合板中脱层的能量释放率。多数研究者[6-9, 12-13]的模型中裂纹只是朝着一个方向扩展, 或者只是得到了不同类型裂纹的能量释放率。在三点弯曲模型中, 裂纹随2个尖端何时扩展以及如何扩展都对结构有着显著影响, 因此本文着重讨论如何解析求得三点弯曲模型中裂纹2个尖端的能量释放率以及相关参数的影响。

本文使用Timoshenko梁理论和Williams[8]的方法用来确定脱层的能量释放率, 能够快速高效的分析复合材料层合板中脱层是否扩展以及扩展方向问题。使用Timoshenko梁理论用来计算复合材料层合板中脱层的能量释放率有可能降低精度但是可以作为一种有效率的参数研究方法。

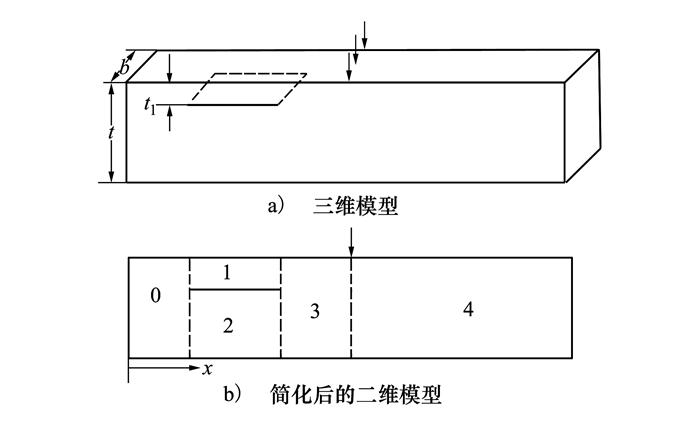

1 模型简化 复合材料层合板中有一个贯穿宽度方向的裂纹, 如图 1a)所示, 基于切面可以简化为如图 1b)所示的二维问题。为得到复合材料层合板中裂纹的能量释放率, 选择使用梁理论来描述在面外载荷作用下的二维模型。在计算SERR的解析方法中, Williams[8]SERR使用裂纹尖端的广义力来计算双悬臂梁中裂纹的SERR并得到精确的结果。对于三点弯曲的模型来说, 图 1a)是一般情况, 在厚度为t, 宽度为b的复合材料层合板中有一个脱层或者说裂纹, 从上表面到裂纹的距离是t1。载荷在宽度方向简化为均匀分布, 因此, 载荷在裂纹前端是均匀分布的。为了便于分析, 需要根据裂纹的数量以及裂纹是否穿过载荷点把模型分为几个部分。例如裂纹没有穿过载荷点, 裂纹在载荷的左边, 如图 1b)所示, 整个梁模型可以分为5个部分, 其中0, 3, 4是完整的梁, 1和2是脱层后的次梁。

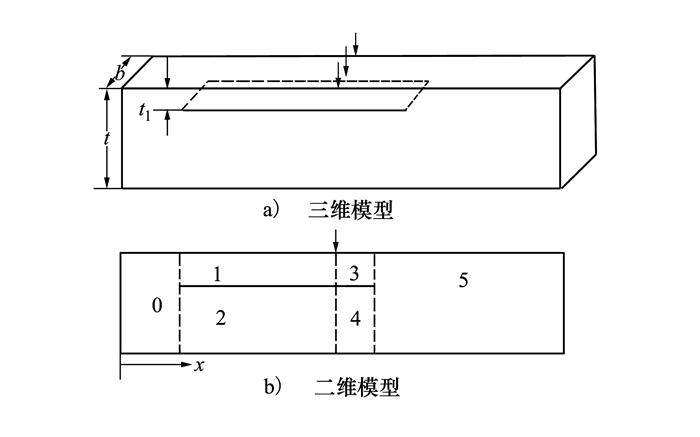

对于裂纹穿过载荷点的情况, 如图 2所示, 则多出来一个部分。对于分开的各个部分, 每个部分都被当作单独的一个梁进行分析, 而且每一部分都必须满足力和弯矩的平衡方程。

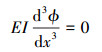

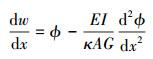

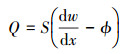

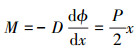

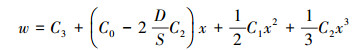

2 推导过程 本部分将以裂纹在载荷的一侧为例, 推导通过位移方法求得三点弯曲模型中裂纹2个尖端的能量释放率。Timoshenko梁理论的控制方程是:

|

(1) |

|

(2) |

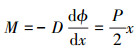

ϕ是梁旋转的角度, w是位移, E是弹性模量, I是截面惯性矩, A是截面面积, G是剪切模量, κ是和几何形状有关的Timoshenko剪切系数, 当截面是矩形的时候 。弯矩M和剪力Q的表达式为:

。弯矩M和剪力Q的表达式为:

|

(3) |

|

(4) |

式中,D是梁的弯曲刚度, D=EI。S则为剪切刚度, S=κAG。

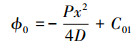

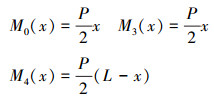

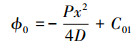

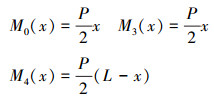

对于没有裂纹的完整部分来说, 弯矩可以通过方程(3)来计算得到。对于0和3部分的弯矩则可以表示为

|

(5) |

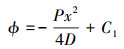

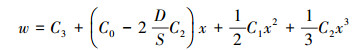

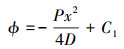

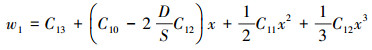

方程(5)积分后可得

|

(6) |

将(6)式代入方程(2)中积分一次可得

|

(7) |

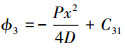

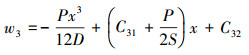

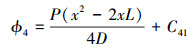

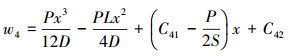

编号为4的部分的ϕ和w可以通过相同的流程得到, 不同的是将弯矩的表达式改为M=P(L-x)/2。

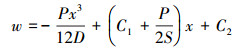

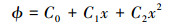

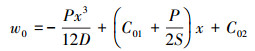

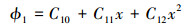

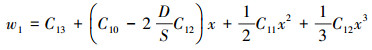

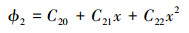

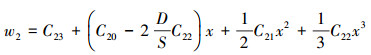

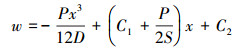

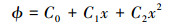

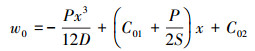

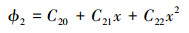

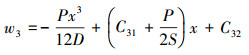

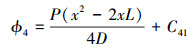

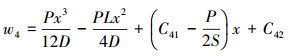

存在裂纹的次梁1和2的弯矩分布是未知的, 但是次梁1和2的转角表达式ϕ可以通过三次积分方程(1)得到

|

(8) |

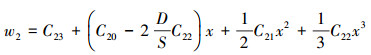

将上面的转角表达式ϕ代入(2)式然后积分一次得到位移表达式

|

(9) |

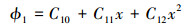

如图 1b)所示的5部分转角和位移表达式可以写为:

|

(10) |

|

(11) |

|

(12) |

|

(13) |

|

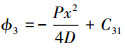

(14) |

|

(15) |

|

(16) |

|

(17) |

|

(18) |

|

(19) |

转角ϕ和位移w的下标代表某一部分梁的编号。常数C的第一个下标为所表示梁的编号, 第二个下标则是为了便于区分。

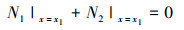

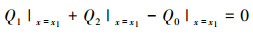

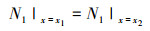

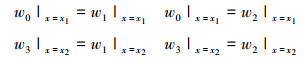

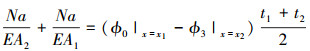

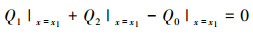

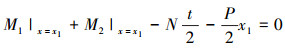

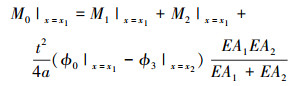

以裂纹没有穿过载荷点为例, 裂纹尖端部分的广义内力分析如图 3所示。M1|x=x1, Q1|x=x1和N1|x=x1是1梁在横截面x=x1处的弯矩、剪力和法向力。下角标表示所在的部分, 竖线右边的部分表示广义力所作用的未知。截面x=x1处的广义力连续条件为:

|

(20) |

|

(21) |

|

(22) |

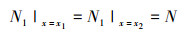

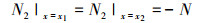

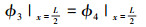

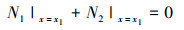

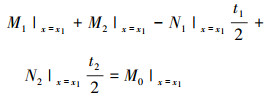

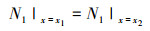

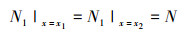

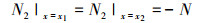

式中,t1和t2分别为次梁1和2的厚度, 且有t1+t2=t。在截面x=x2处的连续条件可以通过相似的方法得到。次梁1在x方向的平衡方程为

|

(23) |

从(20)式可以得出N1|x=x1=-N2|x=x1, 联合(23)式可以得到:

|

(24) |

|

(25) |

式中,N是由于裂纹的存在而引起的法向力的值。

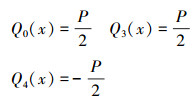

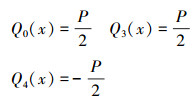

未损伤部分的梁的弯矩M和剪力Q的表达式为:

|

(26) |

|

(27) |

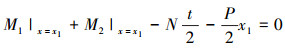

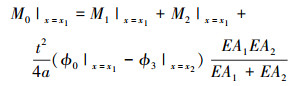

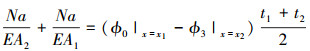

将(24)式~(26)式代入弯矩连续方程(22)式以后可以得到

|

(28) |

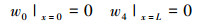

两端的边界条件分别为

|

(29) |

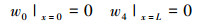

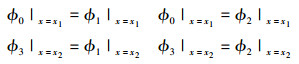

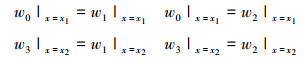

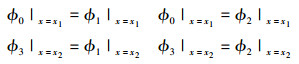

在x=x1和x=x2处的位移和转角连续条件为:

|

(30) |

|

(31) |

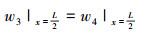

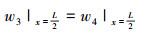

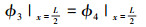

在 处的位移和转角连续条件是:

处的位移和转角连续条件是:

|

(32) |

|

(33) |

通过文献[1]可以将变形后的梁的轴向平衡方程可以写做

|

(34) |

将(34)式代入(22)式, 连续弯矩方程可以重新写为

|

(35) |

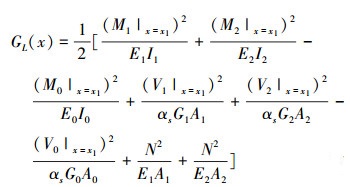

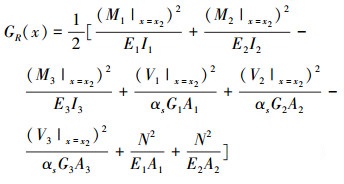

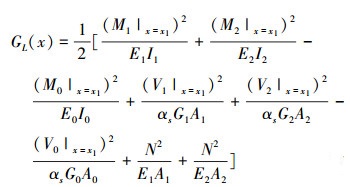

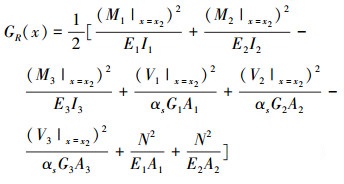

如图 1b)所示, 长度为a的裂纹的能量释放率是裂纹左端和右端的能量释放率的和。当需要判断裂纹是否扩展, 朝着哪个方向扩展的时候就需要分别裂纹左端和右端的能量释放率。裂纹左端的广义力M1|x=x1, M2|x=x1, M0|x=x1, Q1|x=x1, Q2|x=x1, Q0|x=x1和N决定了裂纹左端的能量释放率GL, 对于裂纹右端的能量释放率GR是一样的道理。裂纹左端的能量释放率GL和右端的能量释放率GR的表达式分别是:

|

(36) |

|

(37) |

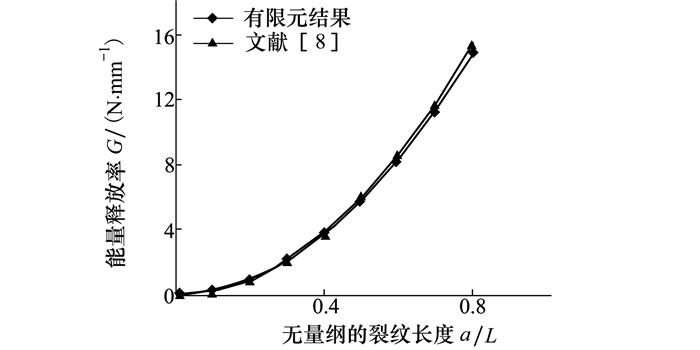

3 验证和结果分析 能量释放率G, 是应变能的微分, 可以在求得所有的未知数以后通过计算得到。Williams[8]得到了左端受到集中点载荷右端固定的双悬臂梁模型, 即II型裂纹的能量释放率的表达式 , 其中P是施加的载荷, a是裂纹的长度, b是梁的宽度, E为材料的弹性模量, h为厚度的一半。在有限元软件ABAQUS中, 可以通过J积分来得到裂纹尖端的能量释放率。在有限元模型中, 施加的载荷为P=50 N, 梁的长度为L=39.825 mm, 厚度t=4.32 mm, 弹性模量E=36 615 MPa。裂纹尖端采用CPS8单元, 尖端处网格大小为0.006 7 mm, 是梁厚度的0.155%。有限元结果和Williams的结果进行对比如图 4所示, 非常吻合。

, 其中P是施加的载荷, a是裂纹的长度, b是梁的宽度, E为材料的弹性模量, h为厚度的一半。在有限元软件ABAQUS中, 可以通过J积分来得到裂纹尖端的能量释放率。在有限元模型中, 施加的载荷为P=50 N, 梁的长度为L=39.825 mm, 厚度t=4.32 mm, 弹性模量E=36 615 MPa。裂纹尖端采用CPS8单元, 尖端处网格大小为0.006 7 mm, 是梁厚度的0.155%。有限元结果和Williams的结果进行对比如图 4所示, 非常吻合。

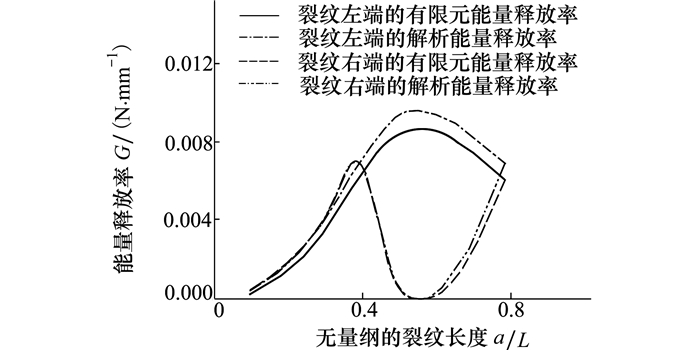

裂纹在双悬臂梁模型里面只能朝着一个方向扩展, 然而在三点弯曲模型, 如图 1和图 2所示, 则可以朝着2个方向扩展。为了验证解析解, 使用有限元软件创建了一个三点弯曲梁模型, 梁的长度为79.65 mm, 厚度为1.44 mm, 裂纹在厚度的1/3位置, 施加的载荷大小的1 N, 材料为各项同性, 弹性模量E=36 615 MPa, 通过J积分来求得能量释放率的有限元结果。通过使用本文提出的解析方法得到的能量释放率同有限元得到的能量释放率的对比如图 5所示。x1表示裂纹左端的位置, t1/t=1/3表明裂纹所在厚度方向的1/3位置。结果表明解析的能量释放率和有限元方法得到的能量释放率基本一致。

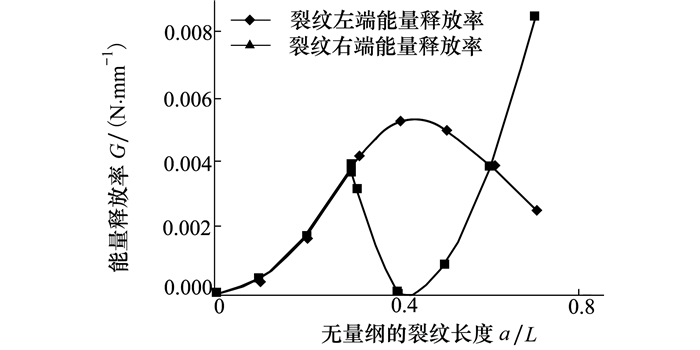

裂纹两端的能量释放率如图 6所示。从图 6可以看出, 当整个裂纹位于载荷的一侧时, 裂纹左端和右端的能量释放率相等, 经过中间的载荷点以后, 左端的能量释放率继续上升, 到达极值以后开始下降, 而右端的能量释放率则在经过载荷点后开始下降, 到达极小值后开始增大。当裂纹长度关于载荷点对称时, 左右两端的能量释放率再次相等。

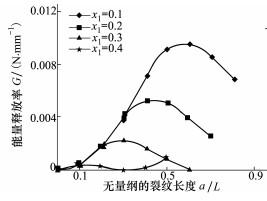

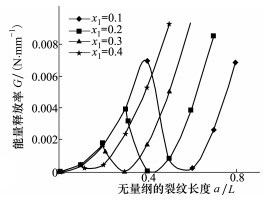

裂纹左端位置对裂纹左右两端能量释放率的影响如图 7和图 8所示。结果表明:裂纹左端距离载荷点越小, 左端的能量释放率越小; 对于裂纹右端的能量释放率来说, 裂纹左端距离载荷点越小, 右端的能量释放率在裂纹超过载荷点一定长度(约0.1L)以后, 增加的速度非常快。

当脱层出现在复合材料中, 则可以将脱层当作裂纹, 然后将复合材料层合板分为如图 2所示的几个部分, 求得等效刚度参数后即可通过本文提供的方法求得脱层两端的能量释放率, 从而为判断脱层是否扩展提供依据。为验证通过此方法得到的复合材料层合板中裂纹的能量释放率, 建立了铺层顺序为[905/05/90/0]s的24层层合板有限元模型。

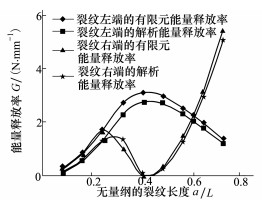

模型中材料的性能参数和AS4/8552一致, 0°铺层的材料属性为:E1=148 GPa, E2=E3=9.65 GPa, G23=3.64 GPa, G12=G13=4.55 GPa, ν12=ν13=0.3, ν23=0.45。层合板梁的长度L=79.65 mm, 厚度t=4.32 mm, 载荷在梁的中间位置。裂纹厚度方向的位置为上半部分的0°铺层和90°铺层的界面上, 裂纹左端在0.2L位置处, 裂纹右端的位置随着裂纹长度a的变化而不同。有限元结果和解析的能量释放率的对比如图 9所示。从图 9可以看出, 通过解析方法得到的复合材料层合板中裂纹左右两端的能量释放率和有限元结果基本吻合, 且复合材料层合板中裂纹两端能量释放率和各向同性材料中裂纹能量释放率趋势变化一致。当裂纹长度a/L < 0.25时, 有限元结果和解析结果差别约20%。这种差别可能是由于①Timoshenko梁理论不适合小裂纹长度分析; ②也可能是小裂纹情况下, 厚度与长度比较大, 不能简化为二维结构, 因此广义力模型分析的时候缺少对于厚度方向的因素考虑; ③在三点弯曲结构中, 认为Ⅰ裂纹可以忽略不计, 主要考虑Ⅱ型裂纹, 因此解析模型中只包含Ⅱ型裂纹分析。在有限元三维模型中, J积分计算能量释放率时没有指定裂纹类型, 因此小裂纹时差别较大可能受到了有限元计算中Ⅰ型裂纹能量释放率的影响。

4 结论 本文发展了一种通过位移来计算得到三点弯曲梁模型中的裂纹的能量释放率的方法, 对比解析结果和有限元结果一致而得到验证。在实际应用中, 若材料的界面断裂韧性即临界能量释放率大于所分析的裂纹的最大能量释放率, 则裂纹不会扩展, 结构在存在裂纹的情况下依然能够承受相应的载荷。复合材料层合板中裂纹两端的能量释放率和各向同性材料中裂纹能量释放率变化趋势一致。对于小裂纹情况, 需发展新的理论或者方法来提高能量释放率精度。

Analytical Energy Release Rate of Interfacial Crack in Composite Laminates