航空发动机涡轮转、静部件间存在盘腔, 工作时由于主流与盘腔之间存在压差, 高温主流燃气会侵入到盘腔而导致涡轮盘过热。为了保证涡轮盘安全、可靠地工作, 必须对其进行冷却。为此, 在盘腔中一般通入由压气机级引入的冷气作为轮缘封严气流, 用来提高盘腔内压力, 阻止高温主流燃气入侵, 同时这部分冷气还可以对涡轮盘及动叶根部进行冷却。大的轮缘封严气流流量具有较好的封严效果, 但同时对涡轮气动性能产生的负面影响也较大[1-2]。因此, 对于轮缘封严气流的研究, 不仅要关注其封严效果, 还要研究其对主流的影响。

国内外已经就轮缘封严气流对主流定常方面的影响开展了详细研究。通过对轮缘封严气流与主流干涉机理的研究, 发现封严气流造成转子的叶型载荷减小, 二次流损失加剧以及气动性能恶化[3-4]。同时, 针对不同气动和几何参数的影响开展研究表明, 不同参数下轮缘封严气流对主流的影响效果不同, 封严气流与主流之间存在明显的相互干涉作用且对涡轮性能产生了显著影响[5-6]。但是封严气流同主流之间的相互作用实际上是非定常的, 通过定常研究不能完全揭示封严气流对主流的影响效果和作用机理[7]。Paniagua等[8]指出封严气流的阻塞作用导致导向器出口的静压波动和转子叶型的非定常气动力均有所减弱。Jenny等[9]发现封严气流为1%主流时, 转子轮毂通道涡的最大非定常性达到30%。Regina等[10]通过实验发现封严气流为1.2%主流时, 转子轮毂通道涡的最大径向迁移为7%叶高, 时间平均的径向迁移为4%叶高。Schadler等[11]通过实验和数值模拟研究了涡轮轮毂腔体的非定常模式, 发现其对主流的影响达到了30%叶高, 并削弱了封严流量降低所带来的气动性能收益。

从上述的研究发现, 轮缘封严气流与主流的交互过程是非定常的, 但是研究的重点集中在封严气流与下游主流的非定常交互作用, 缺乏关注封严气流对上游主流的非定常影响。因此, 本文在不同封严流量下, 对涡轮转静盘腔的轮缘封严气流与上游导向器之间的非定常效应进行数值研究, 旨在进一步研究轮缘封严气流与主流非定常的干涉效果和相应流场参数的非定常变化规律, 澄清封严气流对上游导向器的非定常影响机制。

1 计算模型和计算方法 1.1 研究模型本文选取瑞士联邦理工学院叶轮机械实验室LISA1.5级涡轮实验台为研究对象, 详细的几何和气动参数参见文献[12]。封严腔体位于转子上游, 不考虑下游封严, 轮缘封严结构选取轴向封严形式, 如图 1所示, 腔体出口宽度为2 mm, 出口段倾斜角度为50°, 封严腔体详细的几何和气动参数参见文献[13]。

|

| 图 1 计算模型示意图 |

数值模拟采用CFX软件, 求解三维非定常雷诺平均的Navier-Stokes(N-S)方程, 使用shear stress transport (SST) k-ω湍流模型。空间离散采用二阶迎风格式, 时间离散采用二阶后差欧拉格式, 工质为理想气体。

计算时将涡轮排叶片数36:54:36简化为2:3:2, 即导叶、动叶和导叶2分别计算2、3和2个通道。导叶与动叶的转静交界面位于封严腔体出口下游, 如图 1所示。主流通道和封严腔体的计算网格如图 2所示, 经网格无关性验证后的计算网格总数约为783万。动叶叶尖间隙为1%动叶叶高, 径向网格数为18, 在叶顶和机匣处分别加密。壁面第一层网格距离为0.001 mm, 保证了壁面第一层网格的y+值均在1左右, 满足湍流模型的要求。

|

| 图 2 涡轮和封严腔体计算网格 |

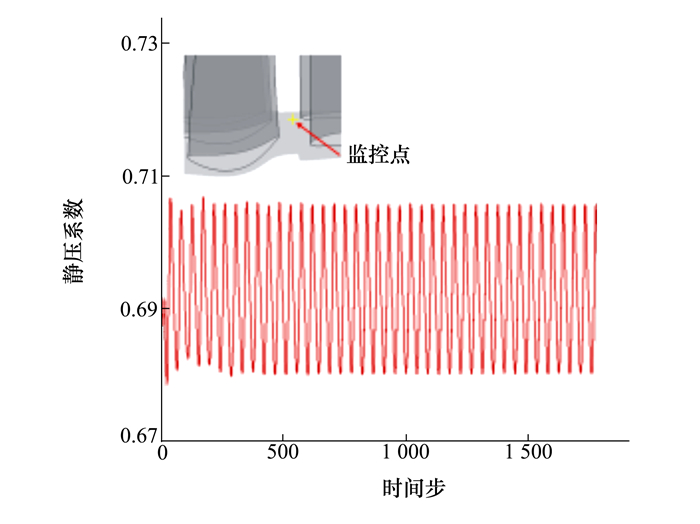

计算模型如图 1所示,转速为2 700 r/min。计算中主流进口为压力进口边界条件, 给定总温和总压, 总温为328.15 K, 总压为140 kPa, 并且轴向进气。出口为压力出口边界条件, 给定背压[12]。固体壁面为光滑、绝热、无滑移壁面。封严腔体进口为流量进口边界条件, 给定总温和封严流量, 总温为323.15 K。流量比RI(injection ratio)定义为封严流量与主流流量之比, RI分别为0, 0.5%, 0.9%, 1.3%和1.7%, 并计算无封严腔体(endwall)的工况进行对比。定常计算时转静交界面采用混合平面模型, 非定常计算时转静交界面采用瞬态冻结转子模型。非定常计算时, 动叶经过2个导向器通道的一个周期时间设为90个物理时间步。图 3为RI=0.9%时非定常计算中2个动叶出口监控点静压系数的变化, 静压系数定义为当地静压与主流进口总压之比。由图可知, 当计算到1 500个时间步左右动叶出口的静压出现明显的周期性变化, 非定常计算收敛。

|

| 图 3 RI=0.9%时非定常计算监控点静压系数的变化 |

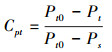

为了验证本文计算方法的可行性, 图 4给出了RI=0时导向器出口总压损失系数云图分布, 出口位于导叶下游8%的导叶轴向弦长处, 总压损失系数定义为

|

(1) |

|

| 图 4 RI=0时导向器出口总压损失系数云图 |

式中, Pt0为导向器进口周向质量平均的总压, 进口位于导叶上游50%的导叶轴向弦长处, Pt为当地总压, Ps为当地静压。

由图 4可知在导向器出口存在轮毂二次流和叶尖二次流2个高总压损失区, 分别位于10%叶高和80%叶高附近, 数值模拟对相应的位置和形状都预测的很好。

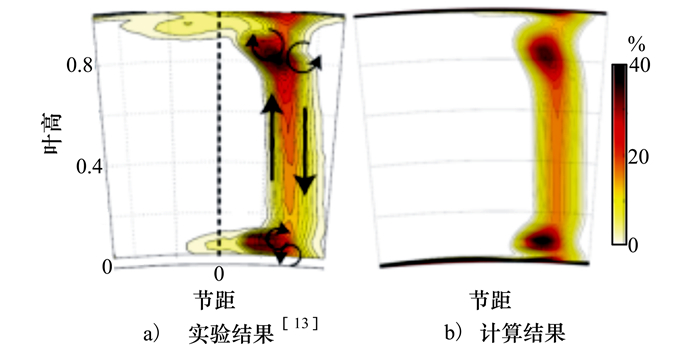

图 5给出了RI=0时导向器出口周向质量平均的偏航角沿径向分布。可以看出, RI=0时数值计算得到整个叶高的偏航角与实验结果吻合良好, 两者之间的相对误差不大于2.8%, 且对应10%叶高附近轮毂二次流和80%叶高附近叶尖二次流的位置捕捉都很好。综合图 4和图 5的结果可知, 本文采用的数值方法可以准确模拟轮缘封严气流对上游主流的影响效果。

|

| 图 5 RI=0时导向器出口偏航角 |

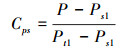

图 6给出了不同叶高处叶片表面静压系数的分布, 图中横坐标用导叶轴向弦长无量纲化。叶片表面静压系数定义如下

|

(2) |

|

| 图 6 导叶表面静压系数 |

式中, Ps1为导向器出口周向质量平均的静压, Pt1为导向器出口周向质量平均的总压, P为叶片表面当地静压。

可以发现, 不同径向位置受到封严气流的影响程度不同。在5%叶高处, 吸力面静压系数从30%轴向弦长处开始增加并一直延续到导叶尾缘, 尤其在60%~90%轴向弦长之间, 随着封严流量增加静压系数明显增加。从无封严腔体到RI=1.7%, 静压系数最大增加了6%。在50%叶高处, 吸力面静压系数的增加幅度减小, 从45%~90%轴向弦长之间, 静压系数随流量增加的幅度沿轴向趋于均匀分布。从无封严腔体到RI=1.7%, 静压系数最大增加了3.5%。而不同叶高处的压力面静压系数随封严流量变化基本保持不变。上述结果表明, 封严气流对导叶表面压力分布的影响主要集中在叶片吸力面一侧的后半部分, 对叶片根部的影响最大。

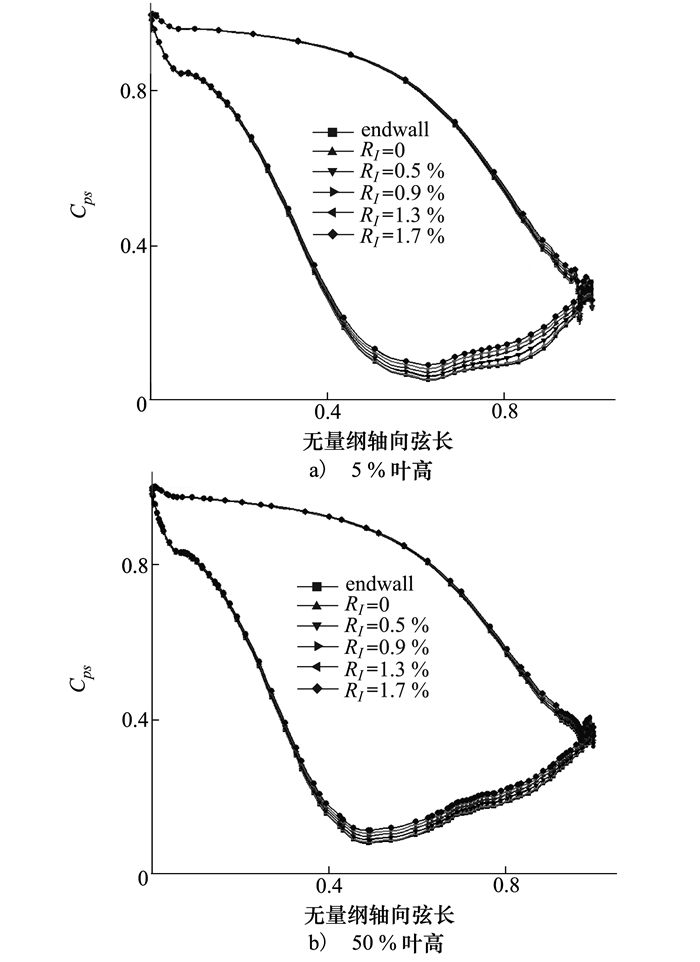

图 7给出了RI=0.5%时腔体出口不同时刻径向速度云图来反映燃气入侵和封严出流的分布。

|

| 图 7 RI=0.5%时不同时刻腔体出口径向速度云图 |

其中径向速度为负代表燃气入侵, 径向速度为正代表封严出流, 图中Tr表示导叶经过一个转子通道对应的时间, 即一个转子通过周期。图中标示出了第一个导叶下游的燃气入侵区域和封严出流区域随时间的变化, 如线A和B所示。需要注意的是, 静压较高的区域主要集中在导叶尾迹区域和动叶前缘, 静压较低的区域主要集中在导叶吸力面和动叶吸力面, 静压较高的区域会发生燃气入侵, 静压较低的区域会出现封严出流。随着转子转动, 导叶尾迹区域扫到动叶前缘时, 入侵程度明显增强, 如4/5Tr时刻所示。导叶吸力面正对动叶吸力面时, 封严出流明显增强, 如0/5Tr时刻所示。总的来说, 燃气入侵基本发生在导叶尾迹区域, 封严出流基本发生在导叶吸力面下游。由于导叶与动叶的数目比为2:3, 所以当一个动叶前缘运动到一个导叶尾缘区域时, 另外2个动叶前缘刚好处于导向器通道中, 因此, 第二个导叶下游的燃气入侵和封严出流的时刻分布与第一个导叶刚好接近相反。

由于燃气入侵是靠近轮毂发生的, 图 8给出了0.5%叶高位置的熵增云图来表征燃气入侵和封严出流的分布, 以及燃气入侵和封严出流对主流损失分布的影响。熵增的定义如下

|

(3) |

|

| 图 8 导向器0.5%叶高的熵增云图 |

式中, Tt, in, Pt, in分别为主流进口总温和总压, cp为定比压热容, Rg为气体常数, Ts, Ps为当地静温和静压。图中标示出了腔体出口所在的位置, 由图可以清楚地观察到不同时刻封严气流与主流的交互作用, 通过与图 8的对比可以发现腔体出口的高熵增区域2是封严出流区域(矩形方框标示), 是由于封严出流与主流的掺混造成的。腔体出口的低熵增区域1是燃气入侵区域(椭圆方框标示), 是由于燃气入侵导致主流进入到腔体发生掺混, 而在腔体上方的熵增会有所减小。由图 8可以发现, 不同时刻封严出流与燃气入侵的相对位置不断发生变化。RI=0.5%时, 由于转子转动导致从0时刻到4/5Tr时刻燃气入侵的位置沿线A不断移动, 封严出流的位置也沿线B不断移动, 这与图 7中的线A和线B相对应, 在RI=0和RI=0.9%时也可以观察到2个区域的变化, 说明由于动叶和导叶相对位置的改变导致不同时刻燃气入侵区域和封严出流区域发生周期性的变化。

由3个封严流量下的时均分布可以发现, 随着封严流量增加, 燃气入侵区域不断减小, 封严出流区域不断增大, RI=0时只在导叶吸力面出现封严出流, RI=0.9%时只在导叶尾迹区域发生燃气入侵。同时, 可以发现封严出流主要集中在导叶吸力面下游, 随着封严流量增加, 导叶吸力面区域3的熵增值不断减小, 说明封严出流导致轮毂附近吸力面的损失有所减小。封严出流进入主流通道后, 由于存在径向动量会对主流产生堵塞作用, 造成主流通道中出现局部的减速增压现象, 对比图 6可以发现, 正是封严出流的堵塞作用使得吸力面尤其是轮毂附近的静压不断升高。

2.1.2 导向器出口图 9为6种工况下导向器出口马赫数的云图, 图中标出了10%叶高到90%叶高的位置, 后面的位置标示方法与此相同。

|

| 图 9 导向器出口马赫数云图 |

从图中可以看出, 叶片吸力面一侧靠近轮毂和机匣的位置存在2个低速区, 2个低速区之间对应着导叶的尾迹。随着封严流量的增加, 轮毂附近低速区1的位置沿径向向叶中方向移动, 无封严腔体时低速区1位于约9%叶高, RI=1.7%低速区1已经升高到约10%叶高, 如图中的放大区域所示。同时, 通道中间的高速区2不断减小, 从无封严腔体到RI=1.7%高速区2从75%叶高减小到55%叶高, 周向范围也不断缩小。区域2中的最高速度区2-1在无封严腔体时分布在轮毂到35%叶高, 在RI=1.7%时完全消失。吸力面下游强烈的封严出流产生堵塞作用, 造成的减速加压效果使得通道中间的高速区不断减小。在接近机匣的更高径向位置, 总体的高速区随着封严流量增加也不断减小, 说明封严出流的堵塞作用传递到了整个出口, 结合图 6中吸力面的静压升高, 可以进一步推断封严出流的堵塞作用对整个导向器通道都产生了作用。

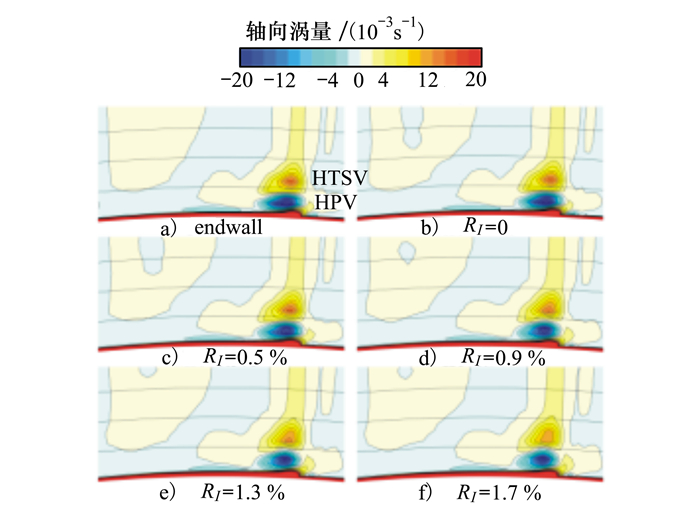

图 10给出了6种工况下导向器出口轴向涡量的云图。可以发现, 轮毂到10%叶高之间存在明显的负涡量结构, 是由马蹄涡压力面分支和吸力面分支汇合形成, 称为轮毂通道涡(hub passage vortex, HPV)。10%叶高到20%叶高之间存在明显的正涡量结构, 是由轮毂通道涡和吸力面边界层交互作用并在导叶尾缘脱落形成, 称为轮毂尾缘脱落涡(hub trailing shedding vortex, HTSV)。随着封严流量的增加, HPV和HTSV都沿径向向叶中方向移动, 无封严腔体时HPV和HTSV的涡核分别位于约5%和12%叶高, RI=1.7%时分别升高到约6%和13%叶高, 这与图 9中轮毂附近低速区1的径向移动趋势一致。由于封严出流对上游导向器产生明显的堵塞作用, 并且在轮毂附近的堵塞作用最强, 这样在轮毂到高半径处形成静压梯度, 推动轮毂附近的通道涡向叶中方向移动。同时, HPV的区域有所减小而HTSV的涡量峰值明显降低, 这是由于封严出流的堵塞作用主要作用在叶片吸力面一侧, 使得当地的静压升高, 而压力面一侧的流动几乎没有受到影响, 所以压力面和吸力面之间的压差减小, 二次流强度变弱。因此, HPV和HTSV造成的二次流损失随着封严流量增加不断减小, 这与吸力面附近熵增减小的趋势相一致。综合上述分析可以发现, 上游导向器的流场主要受到封严出流的影响, 燃气入侵的影响很小。

|

| 图 10 导向器出口轴向涡量云图 |

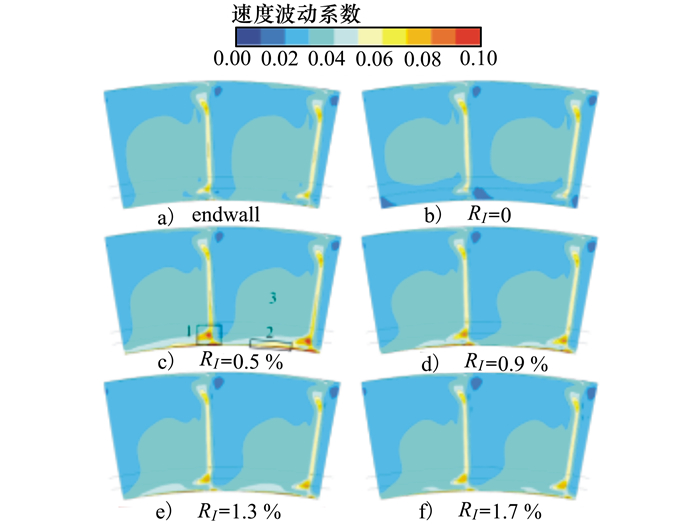

使用均方根值来量化非定常行为[14], 一个周期时间内不同时刻绝对速度的均方根值通过叶尖切向速度无量纲化, 获得相应的速度波动系数(velocity fluctuation coefficient)。图 11给出了导向器出口速度波动系数的云图, 可以发现RI=0相对于无封严腔体在10%叶高以下的分布变化很大。首先, 10%叶高的高波动区域及与之相连的靠近轮毂的高波动区域1完全消失, 由图 7和图 8可知这里对应于燃气入侵强烈的位置, 所以可以判定是入侵作用导致该区域速度波动的明显减小。同时, 在对应主流区域的地方, 10%叶高以下较高波动的区域完全消失, 取而代之的是大范围的低速波动区域, 也是大量燃气入侵作用的结果。

|

| 图 11 导向器出口速度波动系数云图 |

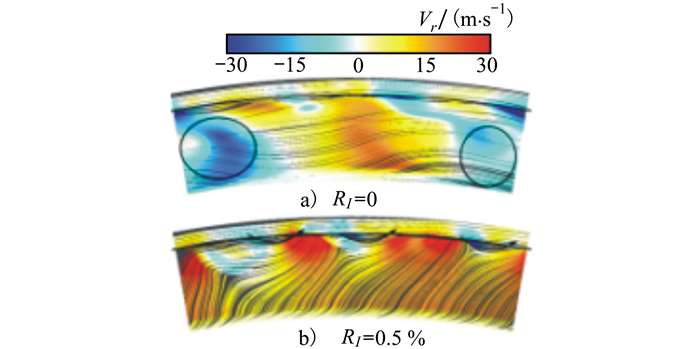

图 12为封严腔体中间位置并延伸到10%叶高的主流区域在0时刻的表面流线分布, 可以发现RI=0时大量靠近轮毂的高速度波动气流不断进入到封严腔体内部造成大范围的燃气入侵并且这些高速度波动的入侵流限制在封严腔体内部, 如图 12a)中的圆圈所示, 仅有少量的和较低径向速度的封严出流。从图 8也可以看出RI=0时封严出流的堵塞作用很弱, 对上游导向器出口的非定常作用很小。因此, 在导向器出口靠近轮毂处, 尾迹作用区域和主流区域的速度波动都明显降低。

|

| 图 12 0时刻腔体中间截面和10%叶高主流表面流线 |

当出现封严气流后, 速度波动的分布与无封严腔体时相似, 这是由于封严气流的存在使得燃气入侵只发生在封严腔体出口附近, 并且入侵的燃气汇入到封严出流中, 如图 12b)中的箭头所示, 这就使得燃气入侵对主流通道非定常波动水平的分布产生明显影响。从图 11中可以看出, RI=0.5%时, 10%的高波动区域以及与之相连的靠近轮毂的区域组合成的区域1的速度波动强度明显增强, 这里对应的是燃气入侵的位置。同时, 靠近吸力面主流区在轮毂和10%叶高之间出现了一个周向分布较高波动的区域2, 这里对应的是封严出流的位置。不仅如此, 覆盖10%叶高到70%叶高的区域3的径向范围稍有缩减, 并沿周向扩展到与区域1相连。区域3是导向器通道内静压分布不均匀造成的, 由图 6可知, 从轮毂到叶中位置, 吸力面的静压是不断增加的, 这就会在通道内形成沿叶高方向的逆压梯度。随着封严流量的增加, 由于燃气入侵不断减小, 来自燃气入侵的封严出流对导向器出口的扰动减弱, 区域1的波动强度逐渐减小。同时, 来自封严腔体进口的封严出流作用不断增强, 对导向器出口的堵塞作用抑制了当地二次流的发展和相应的非定常波动, 使得区域2和区域3的周向和径向范围都逐渐减小。总的来说, 当出现封严气流后, 随着封严流量增加, 波动强度和高波动区域都逐渐减小。由上述分析可知, 来自燃气入侵的封严出流作用使得速度波动增大, 来自腔体进口的封严出流作用使得速度波动减弱。

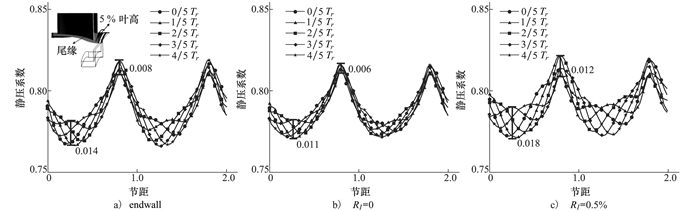

为了更加直观和定量地观察非定常波动的水平, 图 13给出了3种工况下导向器出口5%叶高位置的时均和时刻的静压系数分布, 5%叶高位置如图 13a)所示。静压系数由当地静压通过主流进口总压无量纲化获得。可以发现, 无封严腔体时, 由于转静干涉作用, 导叶尾迹区域和通道中间都出现了静压波动, 相应的波动水平量化后分别为0.008和0.014。无封严流量时, 由于强烈燃气入侵的发生, 无论是导叶尾迹区域还是通道中间静压波动明显降低, 分别降为0.006和0.011, 这与速度波动系数的分布一致。RI=0.5%时, 燃气入侵导致导叶尾迹区域静压波动上升到0.012, 封严出流的扰动使得通道中间的静压波动上升到0.018, 这也与速度波动系数的分布一致。因此, 燃气入侵和封严出流不仅影响了导向器的流场分布, 而且对流场的非定常分布也造成了明显影响。

|

| 图 13 导向器出口5%叶高静压系数 |

本文在不同封严流量下, 对轮缘封严气流与上游导向器之间的非定常干涉效应进行了数值研究, 研究了封严气流对上游导向器的流场分布和非定常特性的影响, 主要结论如下:

1) 封严气流主要通过封严出流的堵塞作用对上游导向器的流场分布造成影响, 改变了轮毂附近吸力面后半段的流场分布, 引起了静压的升高和熵增的减小。封严出流造成静压梯度的改变使得轮毂通道涡沿径向向叶中方向移动, 轮毂尾缘脱落涡沿径向被拉伸, 2个涡的强度均有所减弱。

2) 随着转子转动, 燃气入侵和封严出流的区域发生周期性变化。燃气入侵基本位于导叶尾迹区域, 封严出流基本位于导叶吸力面下游。来自燃气入侵的封严出流对导向器出口是扰动作用, 造成轮毂到10%叶高范围导向器尾迹区域非定常波动增强。来自腔体进口的封严出流对导向器出口是堵塞抑制作用, 使得轮毂到10%叶高范围主流区域的非定常波动减弱。

3) 无封严气流时, 大量靠近轮毂的高速度波动气流不断进入到封严腔体内部, 并且这些入侵流限制在封严腔体内部, 使得导向器出口的非定常波动大范围降低。出现封严气流后, 来自燃气入侵的封严出流和来自腔体进口的封严出流的耦合作用对非定常波动造成影响。随着封严流量增加, 来自燃气入侵的封严出流不断减小, 来自腔体进口的封严出流不断增加, 导向器出口的非定常波动逐渐降低。

| [1] | LIU Huoxing, AN Yuge, ZOU Zhengping. Aerothermal Analysis of a Turbine with Rim Seal Cavity[R]. ASME 2014-GT-25276 |

| [2] | SONG Liming, ZHU Peiyuan, LI Jun, et al. Effect of Purge Flow on Endwall Flow and Heat Transfer Characteristic of a Gas Turbine Blade[J]. Applied Thermal Engineering, 2017, 110(3): 504-520. |

| [3] | JIA Wei, LIU Huoxing. Numerical Investigation of the Effects of Rim Seal on Turbine Aerodynamic Design Parameters and End Wall Flows in Low-Aspect Ratio Turbine[J]. Computer & Fluids, 2013, 74(5): 114-125. |

| [4] | ZENG Jun, ZHANG Weitao. Numerical Simulation of the Interaction between Rim Seal and Main Annulus Flow in a Four Stage Low-Pressure Axial Turbine[R]. AIAA-2015-3416 |

| [5] | POPOVIC I, HODSON H P. The Effects of Parametric Variation of Rim Seal Geometry on the Interaction between Hub Leakage and Mainstream Flows in HP Turbine[R].ASME 2012-GT-68025 |

| [6] | ONG J, MILLER R J, UCHIDA S. The Effects of Coolant Injection on the Endwall Flow of a High Pressure Turbine[J]. Journal of Turbomachinery, 2012, 134(5): 051003-8. |

| [7] | BOUDET J, HILLS N J, CHEWS J W. Numerical Simulation of the Flow Interaction between Turbine Main Annulus and Disc Cavities[R]. ASME 2006-GT-90307 |

| [8] | PANIAGUA G, DENOS R, ALMEIDA S. Effect of the Hub Endwall Cavity Flow on the Flow-Field of a Transonic High-Pressure Turbine[J]. Journal of Turbomachinery, 2004, 126(10): 578-586. |

| [9] | JENNY P, ABHARI R S, ROSA M G, et al. Unsteady Rotor Hub Passage Vortex Behavior in the Presence of Purge Flow in an Axial Low Pressure Turbine[R]. ASME 2012-GT-69256 |

| [10] | REGINA K, KALFAS A I, ABHARI R S. Experimental Investigation of Purge Flow Effects on a High Pressure Turbine Stage[J]. Journal of Turbomachinery, 2014, 137(4): 041006-8. |

| [11] | SCHADLER R, KALFAS A I, ABHARI R S. Modulation and Radial Migration for Turbine Hub Modes by the Rim Seal Purge Flow[R]. ASME 2016-GT-56661 |

| [12] | BEHR T. Control of Rotor Tip Leakage and Secondary Flow by Casing Air Injection in Unshrouded Axial Turbines[D]. Dresden: Dresden University of Technology, 2007 |

| [13] | SCHUEPBACH P. Influence of Rim Seal Purge Flow on Performance of an Endwall Profiled Axial Turbine[D]. Swiss: Swiss Federal Institute of Technology, 2009 https://www.onacademic.com/detail/journal_1000039863866110_11e3.html |

| [14] |

张晶辉, 马宏伟. 轮缘封严气体对涡轮转子性能影响的非定常数值研究[J]. 推进技术, 2014, 35(4): 470-478.

ZHANG Jinghui, MA Hongwei. Unsteady Numerical Investigation for Effects of Rim Sealing Flow on Performance of a Turbine Rotor[J]. Journal of Propulsion Technology, 2014, 35(4): 470-478. (in Chinese) |