2. 中航工业金城南京机电液压工程研究中心, 江苏 南京 210000;

3. 燕山大学 先进锻压成形技术与科学教育部重点实验室, 河北 秦皇岛 066004

飞机液压系统实现舵面控制、舱门启闭和起落架收放等功能,因此,占据着很大一部分体积和重量,提高液压系统压力有利于减小体积和重量,我国目前普遍采用的压力体系为21 MPa,然而空客的A380和波音B787等国际先进客机已经采用35 MPa压力体系,可见,对高压液压系统的研制十分迫切与关键[1-2]。但是,飞机液压系统高压化会引发很多技术难题,振动加剧导致振动控制难以实现是其中之一。飞机液压系统中采用柱塞式液压泵作为动力源,不可避免地会产生流量脉动,进而激发传输管路系统振动,严重时会导致管路断裂和疲劳失效[3-5]。随着系统压力的升高,管路内流体的非稳定流现象加剧,流固耦合效果增强,从而导致振动加剧,将给飞机液压系统的设计带来更加严峻的挑战。

近年来,输流管路流固耦合振动的研究成果较多[6-9]。Tentarelli建立的弯曲管路流固耦合模型被大量引用[10-12],为弯管的流固耦合研究提供了理论基础。李艳华等[13]建立了弯管的十四方程模型,并通过仿真得出了弯管角度和弯管半径对耦合振动的影响。富永林[14]也做了类似的介绍与分析。欧阳小平等[15]利用8-方程模型,分析了曲率及摩擦对弯管固有频率的影响,研究表明摩擦的影响要小于曲率的影响,这说明对弯管参数展开研究十分重要。上述研究者对弯管进行了广泛的研究,但是基于分布参数方法建立液压管路模型,并深入分析折弯参数对管路频域特性的影响研究较少。

本文针对弯曲管路几何参数对管路流固耦合频域特性的影响规律进行研究,分析在定长管路、非定长管路、多弯管路下弯曲参数变化对流固耦合响应特性的影响规律。

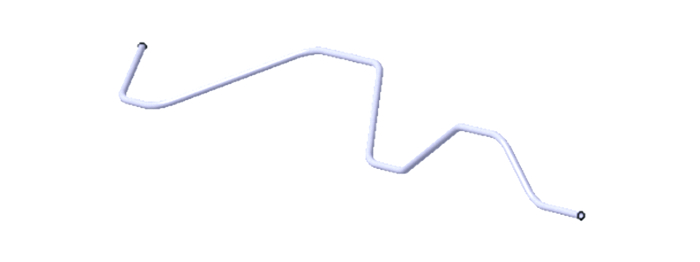

1 直弯组合管路流固耦合模型如图 1所示为国产某大型客机左侧机翼翼尖位置的一段连续直弯组合液压管路的几何模型。

|

| 图 1 翼尖位置管路几何模型 |

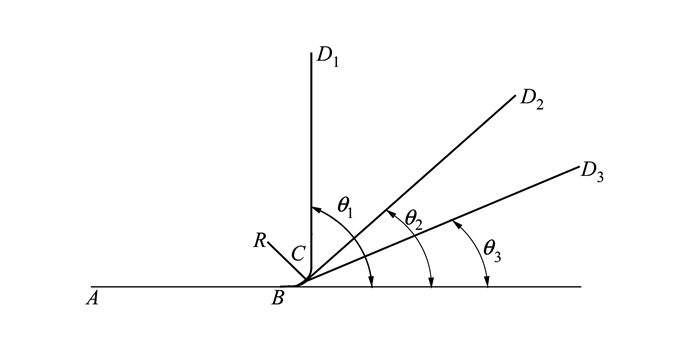

可以看出,连续直弯组合液压管路是飞机液压管路中常见的一种管形式。但是,为便于研究,可以将将其抽象为图 2所示的直弯组合管路模型。其中,管段AB和管段CD为直管路,管段CD与管段AB的延长段夹角为θ,管段AB和管段CD之间有一段弯曲管段BC。夹角θ不同时,管路弯曲角度不同。

|

| 图 2 直弯组合管路 |

流固耦合14-方程完整地考虑了液压管路各个自由度上的作用力与管路直线运动及旋转运动之间的动力学关系,并反映了管路与流体之间的动力学耦合,因此,是最为成熟的液压管路液固耦合动力学模型。液压管路流固耦合14-方程主要包括4个轴向动力学方程、4个y-z平面内的横向动力学方程、4个x-z平面内的横向动力学方程,以及2个扭转动力学方程。本文将以液压管路14-方程为基础,结合传递矩阵法,建立多段弯曲航空液压管路的动力学方程。

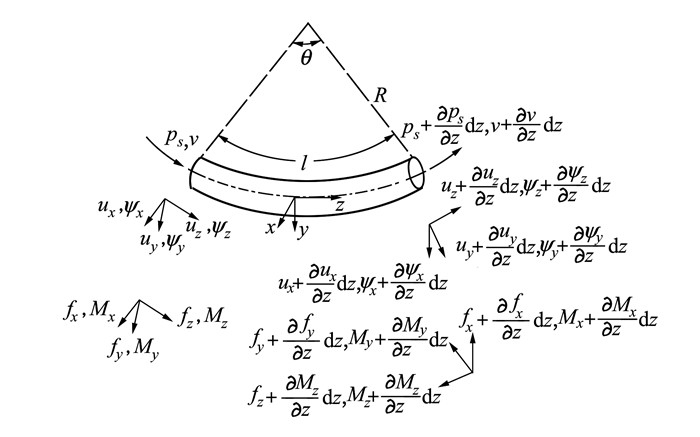

图 3所示为弯曲管段管路(长度为l)的微元段受力模型。

|

| 图 3 弯管微元受力示意图 |

z轴与弯曲管路的轴线方向相切, x轴垂直于弯曲管路所在的平面, y轴垂直于x-z平面, 也可由右手定则确定。P为液体介质压力, V为液体流速, f为管道直线运动时受到的作用力, m为管道扭转运动受到的作用力矩, u为管道直线运动的位移, ψ为管道扭转运动的角位移。

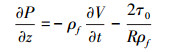

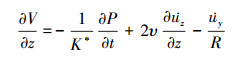

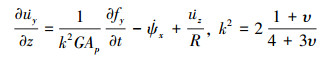

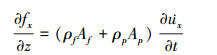

液压管路14-方程具体如下, 轴向动力学方程

|

(1) |

|

(2) |

|

(3) |

|

(4) |

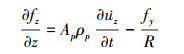

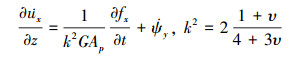

y-z平面内的横向动力学方程

|

(5) |

|

(6) |

|

(7) |

|

(8) |

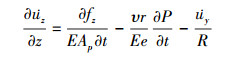

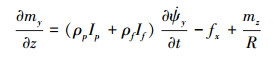

横向x-z平面内的横向动力学方程

|

(9) |

|

(10) |

|

(11) |

|

(12) |

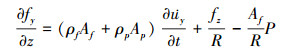

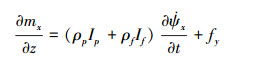

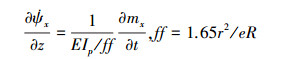

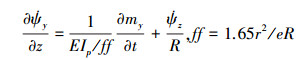

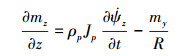

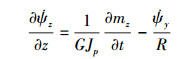

扭转动力学方程

|

(13) |

|

(14) |

|

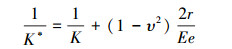

式中, 下角标为f的变量对应流体参数, 下角标为p的变量对应管道参数, ρ为密度, τ0为流体剪切力, R为管道弯曲半径, K为体积模量, A为截面积, E为弹性模量, υ为泊松比, r为管道半径, e为壁厚, k为剪切系数, G为剪切模量, I为截面惯性矩, J为转动惯量, ff为弹性修正因子[16]。对于该模型, 当R→∞时, 该模型即为直管液固耦合动力学方程。

1.2 弯曲液压管路传递矩阵动力学耦合模型及求解本文利用频域求解方法对上述模型求解, 该方法对于判断系统振动性能来说是非常有效的[17-19]。

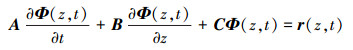

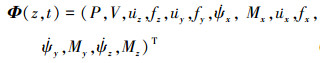

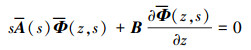

根据上述模型可以看出, 上述方程的统一形式为

|

(15) |

式中, 矩阵A表示各变量对时间的变化梯度; B表示各变量对空间的变化梯度; C包含摩擦因数和结构粘性阻尼, 当采用层流模型时, C为常矩阵[20]。向量r(z, t)为管路外部激励, 对于自由振动系统该向量为零。Φ(z, t)是由沿着管路轴线方向上的介质及管路的动力学参数组成的向量, 具体如(16)式所示。

|

(16) |

对(15)式进行拉氏变换, 令初始状态, r(z, t)=0, 此时管路不承受外部激励作用, 可以得到拉氏变换后的液压管路液固耦合数学模型为

|

(17) |

式中, A=A+C/s。

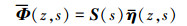

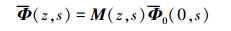

对向量Φ(z, s)进行如下变换

|

(18) |

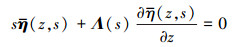

将(18)式代入(17)式中, 消去Φ(z, s), 得到

|

(19) |

式中, Λ(s)=S-1(s)A-1(s)BS(s)为A-1(s)B的特征值矩阵, 而S为对应的特征向量矩阵。由于Λ为对角阵, 因此方程(19)为14个独立方程, 其解为

|

(20) |

式中, E(z, s)=diag(esz/λ1(s), esz/λ2(s)…esz/λn(s)), λ1…n为A的特征值。

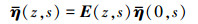

将(20)式代入(18)式中, 可以得到(17)式的解

|

(21) |

式中, M(z, s)=S(s)E(z, s)S-1(s)是管路的场传递矩阵。

利用(21)式的变量传递关系, 再结合边界条件即可得到管路状态的频域响应。

当管路两端为自由约束, 在管路一端施加机械冲击强迫激励时(F=[1(t)-1(t-T)],T为冲击的持续时间), 根据力平衡条件, 可以得出管路的边界矩阵如(22)式所示, 对应的激励向量如(23)式所示。

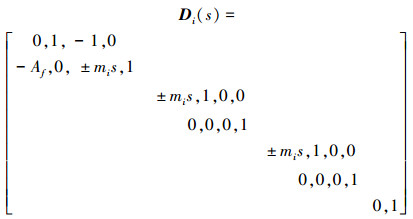

|

(22) |

式中, i=0或1, 当i=0时, 表示管路激励端的边界矩阵, 其中mis的符号为“+”, m0为激励端堵头质量; 当i=1时, 表示管路末端的边界矩阵, 对应mis的符号为“-”, m1为管路末端堵头质量。

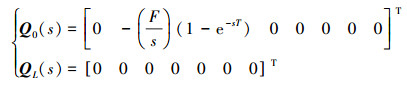

|

(23) |

式中, Q0(s)及QL(s)分别为管路两端的激励向量。

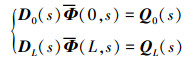

管路两端的边界方程为

|

(24) |

进一步, 结合(23)式可以求得

|

(25) |

式中

|

(26) |

对于图 2所示的分段弯曲管路模型, 管路总长度为1.5 m, 其中, LAB为0.5 m, LBC与LCD的长度之和为1 m。管路及流体物理参数如表 1所示。

| 参数名称 | 数值 | 单位 |

| 弧长/L | 0.2 | m |

| 管路内半径/r | 9 | mm |

| 壁厚/e | 2 | mm |

| 泊松比/υ | 0.3 | |

| 管路密度/ρp | 7 930 | kg/m3 |

| 杨氏模量/E | 194 | GPa |

| 剪切模量/G | 74.62 | GPa |

| 流体密度/ρf | 872 | kg/m3 |

| 体积模量/K | 1.95 | GPa |

| 堵头质量/M0 | 0.5 | kg |

| 堵头质量/ML | 0.5 | kg |

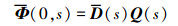

当弯曲半径R为60 mm时, 选取弯曲角度为30°, 60°, 90°。当两端堵死, 在上述冲击激励下, 得到管路A端压力频域响应如图 4所示。

|

| 图 4 不同弯曲角度时A端压力的频域响应 |

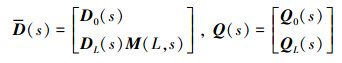

可以看出, 随着弯曲角度θ的增加, 管路固有频率随之降低。其前四阶固有频率随弯曲角度变化的详细趋势如图 5所示。

|

| 图 5 管路前四阶固有频率随弯曲角度变化曲线 |

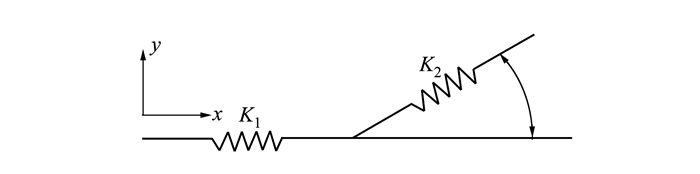

可以看出, 弯曲半径一定的情况下, 弯曲角度增大导致管路各阶固有频率下降。如图 6所示, 弯管前后的2个管路可以看作是2个串联的弹簧系统, 弯管为其联结点。考虑沿x方向的刚度, 当弯曲角度变大时, K2沿x方向分解的刚度将减小, 而固有频率由其各自由度上的刚度和质量所决定, 当x方向自由度刚度降低时, 会引起由该自由度方向确定的固有频率下降。

|

| 图 6 刚度分析 |

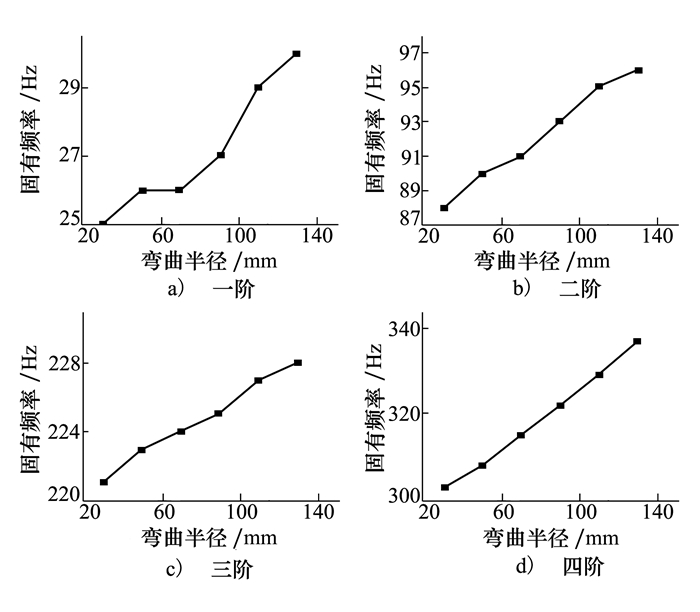

当弯曲角度为60°时, 取弯曲半径分别为30 mm, 50 mm, 70 mm, 90 mm, 110 mm, 130 mm, 其他参数如前所述, 得到其前四阶固有频率如图 7所示。

|

| 图 7 管路前四阶固有频率随弯曲半径变化曲线 |

可以看出, 在弯曲角度一定的情况下, 弯曲半径增加会使各阶固有频率增大。这是由于当弯曲角度一定时, 弯曲半径越大, 管路弯曲部分将更趋向于直管, 从而提高了管路的固有频率, 但是其影响并不是特别大。

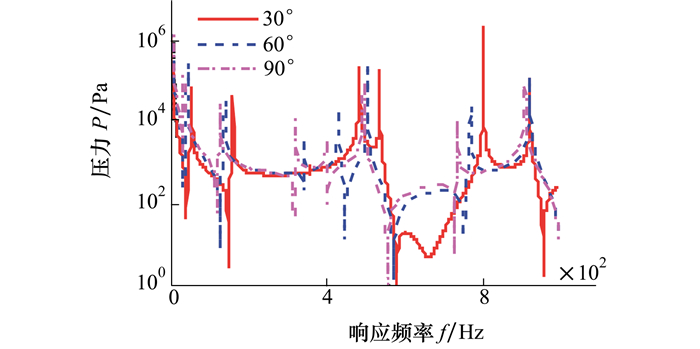

3 非定长度弯曲管路频域响应分析假设弯管两侧的直管路长度分别为0.5 m和1 m, 管路及流体的参数见表 1。分析当弯曲半径为0.06 m, 弯曲角度分别为30°, 60°, 90°时, 管路A端压力频域响应如图 8所示。

|

| 图 8 不同弯曲角度时管路始端压力频域响应 |

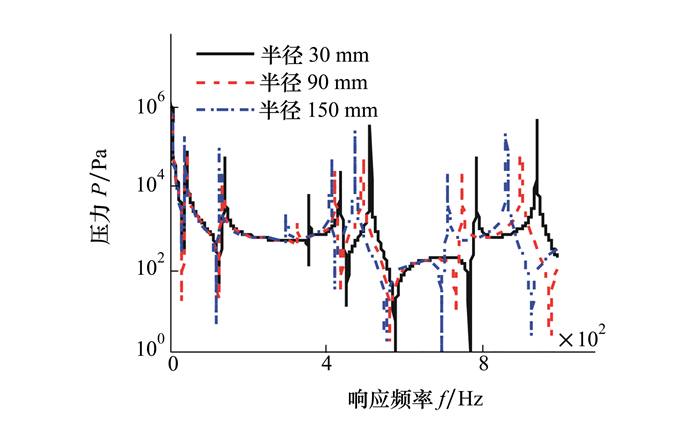

可以看出, 当考虑弯曲角度对管路长度的影响时, 管路频域特性的变化更为明显。同样, 分析弯曲角度为60°, 弯曲半径分别为30, 90, 150 mm时, 管路A端压力频域响应如图 9所示。

|

| 图 9 不同弯曲半径时管路始端压力频域响应 |

可看出, 弯曲半径的增加导致管路固有频率下降, 这与前面分析所得结论不同。这是由于当弯曲半径增加时, 管长会随之增加, 因此, 固有频率会有所下降, 这也说明了弯曲半径的变化主要是通过引起管长变化进而对固有频率造成较大影响。因此, 在确定弯曲半径时, 需根据不同的情况进行设计。

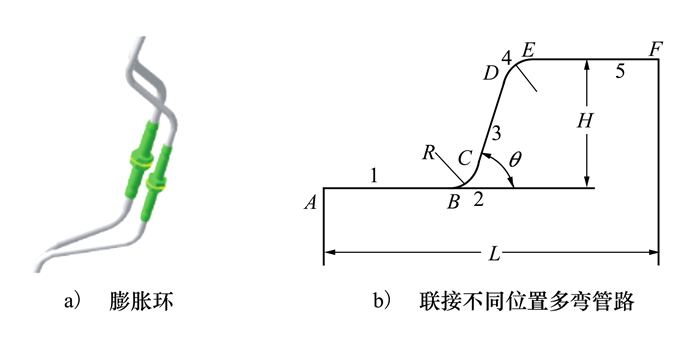

4 多弯管路频域响应分析飞机飞行过程中, 机翼或机身会发生一定程度的变形, 如果管路设计为直管路, 此时会在管路上形成较大作用力, 导致管路断裂, 为避免这一问题, 通常在管路上设计一些膨胀环, 如图 10a)所示。此外, 为了避让障碍物或联接不同位置的液压元件, 会在管路上设计一些多弯管路, 如图 10b)所示。

|

| 图 10 多弯管路示意图 |

图 10b)中, L为A、F两点的横向距离, H为纵向距离, θ为弯曲角度, R为弯曲半径。整根管路由5段管路组成, 其中有2个弯曲管段DE与BC, 它们的弯曲角度相同, 管段DE位置将由管段BC及H确定。当弯曲角度θ发生变化时, 管段CD与EF的长度均会发生变化, 此时弯曲角度变化影响将会更为复杂。

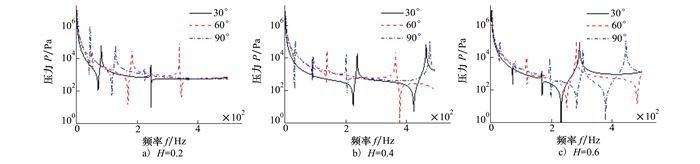

为减小弯曲管段长度影响, 将弯曲半径R设置的尽量小一些, 取为0.03 m。取AB段的长度为0.3 m, L为1.1 m, 分析H分别为0.2 m, 0.4 m, 0.6 m时, 弯曲角度变化对管路频域特性的影响。

管路及流体介质物理参数、施加激励、边界条件与前面相同, 得到A口的压力频域响应如图 11所示。

|

| 图 11 A端口压力频域响应 |

当H为0.6 m时, 弯曲角度不能小于36.8°, 否则EF段长度将小于0, 因此, 在分析时, 最小弯曲角度取为45°。可以看出, 弯曲角度越小, 在相同的频率范围内, 频域响应曲线尖峰越少, 对应固有频率越高, 说明减小弯曲角度可以明显提高固有频率, 更容易实现避免谐振失效。

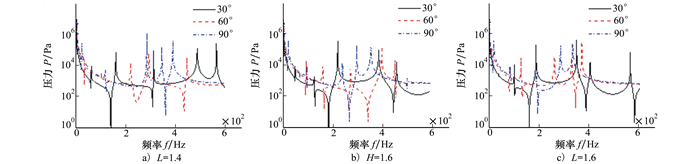

为分析当A、F两点跨度发生变化时, 弯曲角度变化对管路固有频率的影响。令H为0.6 m, AB段长度为0.3 m, 其他条件同上, 分别计算管长L为1.4 m, 1.6 m, 1.8 m时, 不同弯曲角度时, 管路A端口压力频域响应。结果如图 12所示。

|

| 图 12 A端口压力频域响应 |

可以看出弯曲角度越小, 频宽越宽, 从而更容易避免谐振。然而弯曲角度越小, 管路长度将会越大, 从而增加液压系统的总体质量, 这对于飞机液压系统来说是不允许的, 因此, 设计时要综合考虑各种因素。

综上所述, 弯曲角度对管路固有特性有重要影响。弯曲角度越小, 管路各阶固有频率越高, 频域响应曲线相邻尖峰的频率宽度越宽。弯曲半径的影响则主要通过改变管路长度从而影响固有频率。

5 定长弯曲管路流固耦合实验研究对所分析的管路, 选取力锤作为激振设备, 完成模态敲击实验。本次研究所采用的力锤锤头材质为不锈钢, 其测力范围为5 kN。

实验所采用的测试设备为加速度传感器LC0122-50, 其可测量频率范围为1~12 kHz, 量程50 g。数据采集使用的CompactRIO系统, 该系统包括机箱(能容纳可编程FPGA)、可热插拔的I/O模块、实时控制器以及图形化编程软件NI Labview。

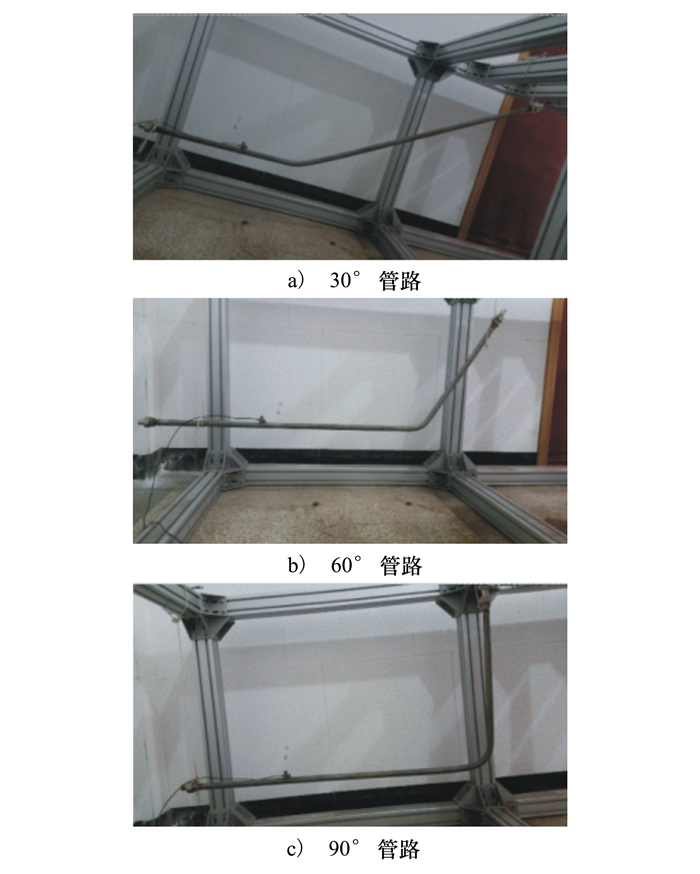

5.1 管路弯曲角度对管路流固耦合振动的影响利用脉冲激振对不同弯曲角度的管路进行敲击实验, 实验所用的管路按照图 2所示参数加工完成, 具有30°, 60°及90°的不同弯曲角度。管路内部充满航空10#液压油, 两端由螺堵堵住。将管路两端利用刚度较小的绳悬挂起来, 从而模拟自由状态, 在悬挂时, 要保持绳子为垂直状态, 否则会对管路产生偏载。图 13所示为管路悬挂方式及传感器粘贴方法。

|

| 图 13 被测管路 |

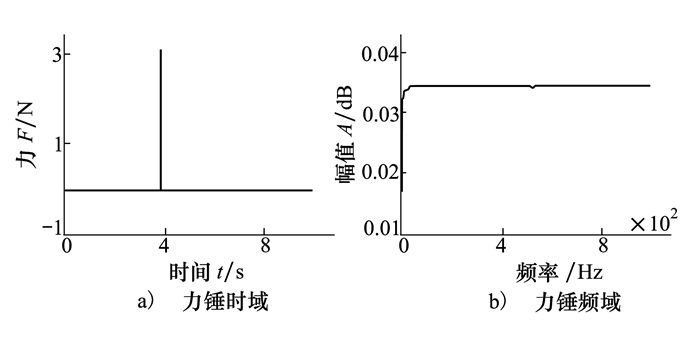

力锤激励信号如图 14所示。该信号在所分析的频率范围内频谱曲线较为平坦, 是较为理想的信号源。

|

| 图 14 力锤信号 |

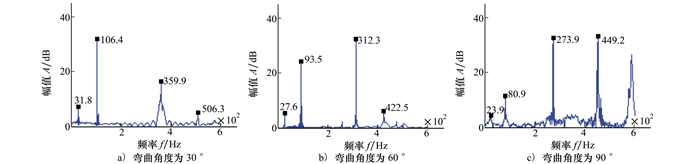

最终得到的频率响应如图 15所示。

|

| 图 15 不同弯曲角度频域响应曲线 |

实验与仿真结果对比如表 2所示, 表中θ为弯曲角度, ff为仿真得到的管路固有频率, 单位为Hz; ft为实验得到的管路固有频率, 单位为Hz, e为误差。

| θ/(°) | 一阶固有频率 | 二阶固有频率 | 三阶固有频率 | ||||||

| ff | ft | e/% | ff | ft | e/% | ff | ft | e/% | |

| 30 | 30 | 31.8 | 5.7 | 98 | 106.4 | 7.9 | 346 | 359.9 | 3.9 |

| 60 | 26 | 27.6 | 5.8 | 90 | 93.5 | 3.7 | 311 | 312.3 | 0.4 |

| 90 | 22 | 23.9 | 7.9 | 88 | 80.9 | 8.8 | 300 | 273.9 | 9.5 |

可以看出, 实验与仿真结果较为吻合。误差是由仿真假设条件对分析对象的理想化处理产生的, 而且, 实验过程中, 管路的安装不能完全处于自由状态。但是, 误差小于10%, 可见前文建立的数学模型和仿真方法精度比较高。

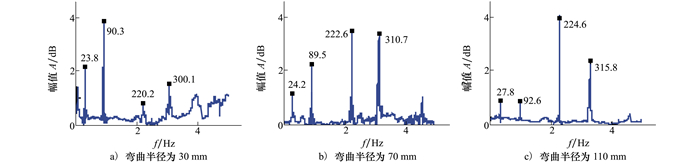

5.2 管路弯曲半径对管路流固耦合振动的影响对弯曲角度为60°, 弯曲半径分别为30 mm, 70 mm, 110 mm的管路进行实验。管的悬挂形式及传感器的安装方法同前, 得到的管路加速度频域响应如图 16所示。

|

| 图 16 不同弯曲半径频域响应曲线 |

实验结果与仿真结果对比如表 3所示, 表中R为弯曲半径, 其余变量与表 2相同。

| R/mm | 一阶固有频率 | 二阶固有频率 | 三阶固有频率 | ||||||

| ff | ft | e/% | ff | ft | e/% | ff | ft | e/% | |

| 30 | 25 | 23.8 | 5.0 | 88 | 90.3 | 2.5 | 221 | 220.2 | 0.3 |

| 70 | 26 | 24.2 | 7.4 | 91 | 89.5 | 1.7 | 224 | 222.6 | 0.6 |

| 110 | 29 | 27.8 | 4.3 | 95 | 92.6 | 2.6 | 227 | 224.6 | 1.1 |

从表中可以看出,实验与仿真的结果较为一致,其中存在的误差是由于实验时的管路的约束条件不理想,以及螺纹等对刚度的影响造成的。

6 结论1) 在多数情况下,弯曲角度的变化会导致固有频率变化,弯曲角度越小,管路固有频率越高;

2) 弯曲半径对管路固有频率的影响主要是通过管路长度的变化而决定的,弯曲半径越大,导致管路长度增加,从而管路固有频率越低。

本文的不足之处是采用的管路动力学模型中没有考虑阻尼及流体在弯曲管路内的离心力作用,还需要进一步分析如何加入阻尼及离心力形成更为准确的数学模型。

| [1] |

白欢欢. 基于变刚度弹性支承的液压管路流固耦合振动的数值分析[D]. 秦皇岛: 燕山大学, 2014 Bai Huanhuan. Numerical Analysis on the Fluid-Solid Coupling Vibration of Hydraulic Pipeline with Elastic Support[D]. Qinhuangdao, Yanshan University, 2014(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10216-1014041818.htm |

| [2] |

权凌霄, 孔祥东, 俞滨, 等. 液压管路流固耦合振动机理及控制研究现状与发展[J]. 机械工程学报, 2015, 51(18): 175-183.

Quan Lingxiao, Kong Xiangdong, Yu Bin, et al. Research Status and Trends on Fluid-Structure Interaction Vibration Mechanism and Control of Hydraulic Pipeline[J]. Journal of Mechanical Engineering, 2015, 51(18): 175-183. (in Chinese) |

| [3] | Li Xin, Wang Shaoping. Flow Field and Pressure Loss Analysis of Junction and its Structure Optimization of Aircraft Hydraulic Pipe System[J]. Chinese Journal of Aeronautics, 2013, 26(4): 1080-1092. DOI:10.1016/j.cja.2013.04.004 |

| [4] |

权凌霄, 李东, 刘嵩, 等. 膨胀环频域特性影响因素分析[J]. 浙江大学学报:工学版, 2016, 50(6): 1065-1072.

Quan Lingxiao, Li Dong, Liu Song, et al. Influence Factors Analysis on Frequency Domain Characteristics of Expansion Loop[J]. Journal of Zhejiang University:Engineering Science, 2016, 50(6): 1065-1072. (in Chinese) |

| [5] | Liu G, Li Y H. Vibration Analysis of Liquid-Filled Pipelines with Elastic Constraints[J]. Journal of Sound and Vibration, 2011, 330(13): 3166-3181. DOI:10.1016/j.jsv.2011.01.022 |

| [6] | Ktin J, Bajsi I. Fluid-Dynamic Loading of Pipes Conveying Fluid with a Laminar Mean-Flow Velocity Profile[J]. Journal of Fluids and Structures, 2014, 50: 171-183. DOI:10.1016/j.jfluidstructs.2014.05.014 |

| [7] | Xu Y Z, Johnston D N, Jiao Z X, et al. Frequency Modelling and Solution of Fluid-Structure Interaction in Complex Pipelines[J]. Journal of Sound and Vibration, 2014, 333: 2800-2822. DOI:10.1016/j.jsv.2013.12.023 |

| [8] |

陈果, 罗云, 郑其辉, 等. 复杂空间载流管路系统流固耦合动力学模型及其验证[J]. 航空学报, 2013, 34(3): 597-609.

Chen Guo, Luo Yun, Zheng Qihui, et al. Fluid-Solid Coupling Dynamics Model of Complex Space Current-Carrying Piping System and Verification[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(3): 597-609. (in Chinese) |

| [9] | Ouyang X P, Gao F, Yang H Y. Two-Dimensional Stress Analysis of the Aircraft Hydraulic System Pipeline[J]. Journal of Aerospace Engineering, 2012, 226(5): 532-539. |

| [10] | Li Shuaijun, Liu Gongmin, Kong Weitao. Vibration Analysis of Pipes Conveying Fluid by Transfer Matrix Method[J]. Nuclear Engineering and Design, 2014, 266: 78-88. DOI:10.1016/j.nucengdes.2013.10.028 |

| [11] | Pierluigi Cesana, Neal Bitter. Modeling and Analysis of Water-Hammer in Coaxial Pipes[J]. Journal of Fluids and Structures, 2014, 51: 226-239. |

| [12] | Ktin J, Bajsi I. Fluid-Dynamic Loading of Pipes Conveying Fluid with a Laminar Mean-Flow Velocity Profile[J]. Journal of Fluids and Structures, 2014, 50: 171-183. DOI:10.1016/j.jfluidstructs.2014.05.014 |

| [13] |

李艳华, 柳贡民, 马俊. 考虑流固耦合的典型管段结构振动特性分析[J]. 振动与冲击, 2010, 29(6): 50-53.

Li Yanhua, Liu Gongmin, Ma Jun. Research on Fluid-Structure Interaction in Fluid-Filled Pipes[J]. Journal of Vibration and Shock, 2010, 29(6): 50-53. (in Chinese) |

| [14] | Fu Y L, Jing H Q. Elbow Angle Effect on Hydraulic Pipeline Vibration Characteristics[J]. Journal of Vibration and Shock, 32(13): 165-169. |

| [15] | Ouyang Xiaoping, Cao Feng, Yang Huayong. Modal Analysis of the Aircraft Hydraulic-System Pipeline[J]. Journal of Aircraft, 2012, 49(4): 1168-1174. DOI:10.2514/1.C031660 |

| [16] | Tijsseling A S. Exact Solution of Linear Hyperbolic Four-Equation System in Axial Liquid-pipe Vibration[J]. Journal of Fluids and Structures, 2003, 18: 179-196. DOI:10.1016/j.jfluidstructs.2003.07.001 |

| [17] | Majid Mirzaei, Mahdi Najafi, Hosein Niasari. Experimental and Numerical Analysis of Dynamic Rupture of Steel Pipes under Internal High-Speed Moving Pressures[J]. International Journal of Impact Engineering, 2015, 80: 27-36. |

| [18] | Wood D J, Chao S P. Effect of Pipeline Junctions on Water-Hammer Surges[J]. Transportation Engineering Journal, 2014, 97: 441-457. |

| [19] | Li S J, Liu G M, Kong W T. Vibration Analysis of Pipes Conveying Fluid by Transfer Matrix Method[J]. Nuclear Engineering and Design, 2014, 266: 78-88. DOI:10.1016/j.nucengdes.2013.10.028 |

| [20] | Liu G, Li Y H. Vibration Analysis of Liquid-Filled Pipelines with Elastic Constraints[J]. Journal of Sound and Vibration, 2011, 330(13): 3166-3181. DOI:10.1016/j.jsv.2011.01.022 |

2. Nanjing Engineering Institute of Aircraft System Jincheng AVIC, Nanjing 210000, China;

3. Key Laboratory of Advanced Forging & Stamping Technology and Science, Ministry of Education of China(Yanshan University), Qinhuangdao 066004, China