飞行器的质量特性参数包括质量、质心、转动惯量和惯性积[1], 它们直接影响着飞行器的飞行性能。随着飞行性能要求的提高, 现代飞行器的结构形式越来越复杂, 快速精确测量其质量特性参数的难度也越来越大。

当前针对导弹[2]、卫星[3]、炮弹[4]等中小型飞行器的质量特性参数测量系统已经成熟, 然而针对飞机等大尺寸飞行器质量特性参数测量方法的研究还较少, 特别是诸多设备只能一次测出部分质量特性参数。陈平等[5]采用四点法和动力法相结合的方法测量飞机模型的质量特性参数, 并开发了相关一体化测试设备, 该设备可以完成尺寸较大且质量较小的飞机模型除惯性积以外的质量特性参数的一体化测量; 王超等[6]采用三点称重法、扭摆法、惯性椭球法相结合的方法测量大尺寸飞行器的质量特性参数, 并开发了相关测试设备, 但因为测试设备的尺寸较大, 个别参数误差不便控制, 所以还需额外配备激光跟踪仪并结合相关智能优化算法对设备运动位姿进行标定; 西北工业大学弹箭测量中心[7]也开发了相关一体化测量设备, 并完成了某长翼展飞行器质量特性参数的测量任务; 王国刚等[8]用投影法和复摆法相结合的方法测量了无人机的质心和转动惯量, 该方法具有测试设备简单的优点, 但测量过程繁琐, 精度较低, 并且无法测出惯性积。总结以上方法普遍存在以下问题:① 无论扭摆法还是动力法, 均需要带动飞行器摆动, 而大尺寸飞行器在摆动过程中受空气阻力影响较大, 因此会影响测量精度; ② 需要开发专门的测试设备, 个别测试设备为配合被测飞行器的尺寸, 体型也相应庞大, 不仅成本较高, 不便于在空间较小的试验室展开测试, 测试过程也很繁琐。

针对上述问题, 本文综合考虑质量线法测量精度高、操作简便的特点, 提出采用质量线法对大尺寸飞行器进行质量特性参数测试。详细说明了质量线法的原理并推导出了质量线法求解质量特性参数的计算公式。给出了激励点、响应点选取对测量结果影响的相关结论。结合上述理论, 对某大尺寸飞行器模型进行仿真试验, 仿真结果显示:该方法精度较高, 理论上可以用于测量刚性较大的大尺寸飞行器的质量特性参数。该方法不需设计专用设备, 而且可以避免大尺寸飞行器摆动带来的风阻影响。本仿真试验为后续真实测量提供了理论依据, 在真实测试开始之前, 用此方法进行预试验也可以即时检验试验效果。

1 质量线法识别质量特性参数的原理质量线法的基本原理是:利用模态试验获得传递函数, 再通过相关运动学和动力学方程求出质量特性参数[9]。近几年随着测试技术的进步, 质量线法的测量精度也在逐步提高, 并已在动力总成[10]、车辆驾驶室[11]、汽车后桥[12]等大型部件质量特性参数测试任务中取得了良好效果, 但在航空航天产品中的应用还较少。

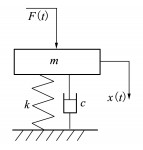

1.1 质量线法原理对于如图 1所示的单自由度振动系统, 其运动微分方程可以表示为

|

| 图 1 单自由度质量-弹簧系统 |

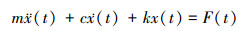

|

(1) |

式中,m、c、k分别为系统质量、黏性阻尼系数和刚度; t表示时间; x(t)为运动位移; F(t)为激励力。

将(1) 式转化为频域内的运动方程为

|

(2) |

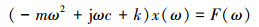

式中, ω为角频率。其加速度频响函数(frequency response function, FRF)H(ω)可表示为

|

(3) |

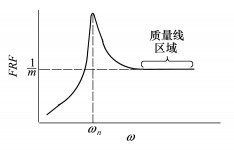

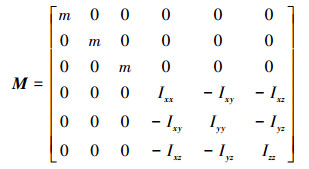

在理想情况下, 不考虑弹簧和阻尼的质量, 并认为质量块是一个刚体。设该系统的固有频率为ωn。如图 2所示, 当ω=ωn时, 系统会发生共振, 并且该处的振动是刚体振动。在高于系统固有频率的频段(ω≥ωn), FRF逐渐趋于仅与质量有关的定值, 即

|

| 图 2 单自由度振动系统的FRF曲线 |

|

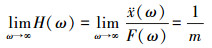

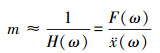

(4) |

于是可得

|

(5) |

由(5) 式可知, 通过FRF来反求刚体质量在理论上是可行的。而对于处于无约束状态的刚体, 其运动微分方程可以表示为

|

(6) |

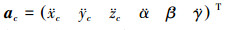

式中,

|

(7) |

式中,m表示待测物的质量, Ixx、Iyy、Izz、Ixy、Iyz、Ixz是待测物相对于其质心坐标系的惯性参数。由方程(6) 可知, 若测得Fc和ac, 就可求得质量矩阵M。

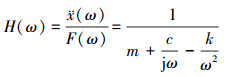

然而实际试验时, 完全自由的边界条件不可能实现, 只能采用柔性支撑来近似满足该边界条件, 并且待测物一般不是纯刚体, 会出现弹性模态。因此实际测试的FRF曲线往往如图 3所示。

|

| 图 3 实际测试的FRF曲线 |

图 3中的FRF曲线分为3部分:低频部分反映了柔性支撑的固有频率特性; 高频部分反映了被测产品的第一阶弹性模态; 低频与高频之间的一条与频率轴近似平行的直线段即为质量线, 它由待测物的质量特性参数决定[13]。

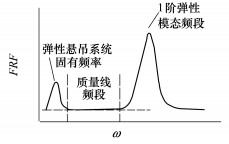

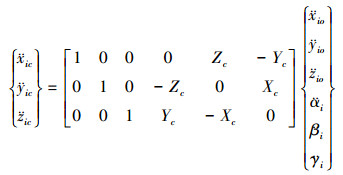

1.2 参考点处等效加速度的求解由于测试前未知质心位置, 不能直接得出Fc和ac, 需要通过中间量进行转化。为此, 先建立参考坐标系和质心坐标系, 再根据两坐标系之间的关系, 推导出质心处的力Fc和加速度ac。

如图 4所示, 建立参考坐标系OXYZ和质心坐标系CX′Y′Z′。其中参考坐标系的原点可以取在被测产品上, 也可取在被测产品外部, OX轴与产品纵轴平行并以指向头部为正, OY轴位于产品纵向对称平面内并以向上为正, OZ轴由右手定则确定。质心坐标系的原点C位于被测产品的质心处, 并且CX′、CY′、CZ′轴分别与OX、OY、OZ轴平行。

|

| 图 4 参考坐标系和质心坐标系 |

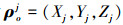

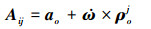

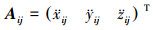

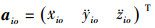

设在待测物上的某点i处施加的激励力为Fi=(fix fiy fiz)T。待测物上任一点j在参考坐标系的位置矢量为

|

(8) |

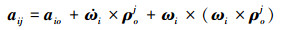

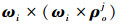

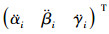

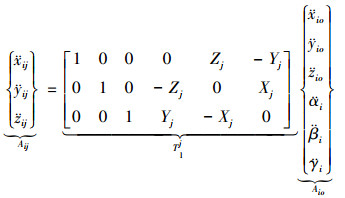

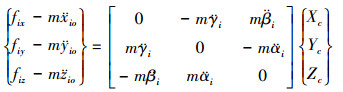

式中,aij为激励力Fi作用下响应点j的绝对加速度; aio为点j相对于参考点O的牵连加速度; ωi和

在模态试验中常用的加速度传感器只能测出响应点j处的平动加速度, 而不能测出改变速度方向的向心加速度即(8) 式右侧的

|

(9) |

式中,

|

(10) |

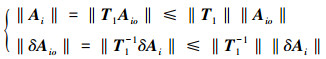

(10) 式可以简记为:Aij=T1jAio。式中:Aio即为激励力Fi作用下参考点O处的加速度。

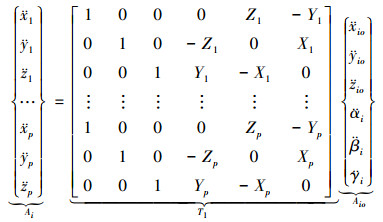

由方程(10) 可知, 只要测出多个响应点的加速度即可求出参考点O的加速度Aio。假设一共有p个响应点, 则根据方程(10) 有

|

(11) |

(11) 式可以简记为:Ai=T1Aio。采用最小二乘法求出激励力Fi作用下参考点O处的等效加速度为

|

(12) |

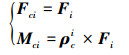

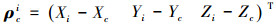

如图 4所示, 根据力线平移定理将激励点i处施加的激励力Fi平移到质心C处有

|

(13) |

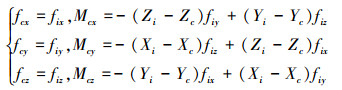

式中,ρci为激励点i在质心坐标系下的坐标。

若已知激励点i相对于参考坐标系的坐标为ρoi=(Xi, Yi, Zi), 质心C在参考坐标系下的坐标为(Xc, Yc, Zc), 则可得激励点在质心坐标系下的坐标为

|

(14) |

同时由(10) 式可知激励力Fi作用下质心C处的平动加速度也可用参考点O的加速度表示为

|

(15) |

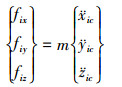

因此质心C处的受力平衡方程为

|

(16) |

再将(15) 式代入(16) 式得并化简得

|

(17) |

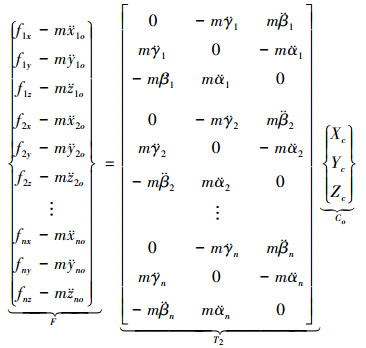

若施加n个不同的激励力, 则(17) 式变为

|

(18) |

(18) 式可以简写成:F=T2Co。

因此, 若是再已知被测产品质量m, 即可求解质心位置为

|

(19) |

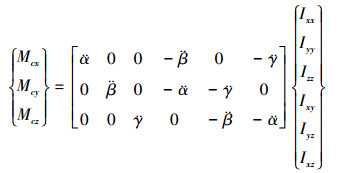

用Ixx、Iyy、Izz、Ixy、Iyz、Izx表示被测产品相对于质心坐标系CX′Y′Z′的转动惯量和惯性积, 则第i个激励力作用下质心C处的等效力偶为

|

(20) |

同理, 将(14) 式代入(20) 式, 并施加n个不同的激励可得

|

(21) |

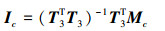

(21) 式可以简写为:Mc=T3Ic。同样由最小二乘法可求出被测产品在质心坐标系下的转动惯量和惯性积为

|

(22) |

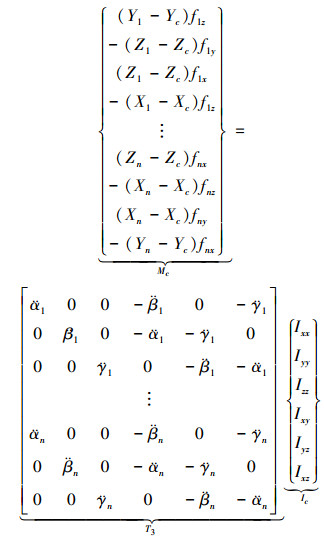

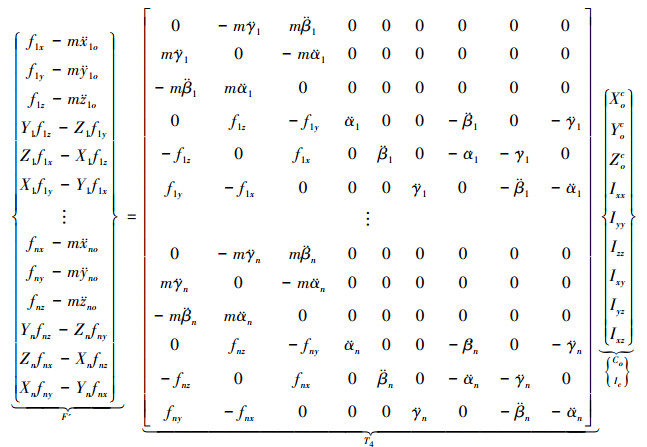

综合(17) 式和(21) 式, 并施加n个不同的激励可得

|

(23) |

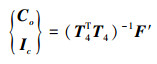

(23) 式可以简写为:

|

(24) |

由(12) 式和(22) 式可知, 激励点和响应点的选择对于能否准确测出待测物的质量特性参数非常关键。首先需要精确测出激励点和响应点相对于参考坐标系的位置。通常直接在三维模型中测取, 但考虑到加工装配误差, 从三维模型中测取的位置信息精度不高, 如果条件许可, 可以用电子三维坐标仪测取。此外, 为了防止局部弹性变形对测试结果的影响, 选取的激励点和响应点都应该位于被测产品局部刚度较大的地方。

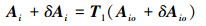

在方程Ai=T1Aio中, 假设已精确测出响应点的坐标, 即转换矩阵T1没有误差。令通过加速度传感器测得的各响应点加速度Ai的误差为δA, 则由方程Ai=T1Aio可知参考点O的等效加速度也会产生误差δAio, 于是

|

(25) |

从而δAio=T1-1δAi, 由矩阵范数的相容性可得

|

(26) |

则参考点O的加速度相对误差为

|

(27) |

可见, 要降低参考点O的加速度误差, 一是合理地选择响应点的位置, 使T1的条件数尽量小; 二是采用高精度的加速度传感器, 尽量降低响应点加速度的测量误差。

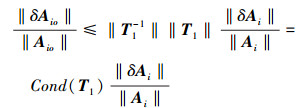

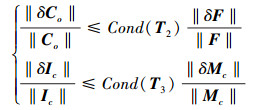

同理, 对于方程F=T2Co和方程Mc=T3Ic, 也假设激励点坐标是精确测得的, 并假设激励力F有误差δF, 力偶Mc有误差δMc, 则质心位置Co和惯性参数Ic的相对误差为

|

(28) |

可见, 质量特性参数的测量误差不仅与力传感器的精度有关, 还与参考点O处等效加速度精度有关。

此外, 文献[14]还指出:要求解参考点O处的等效加速度, 需要至少3个不在同一条直线上的响应点; 矩阵T1的条件数和响应点所围的面积成反比, 因此为提高参考点O处等效加速度精度, 应尽量增大响应点所围的面积; 激励力不能通过待测物的质心, 否则不能产生角加速度; 激励点的数目不能少于2个, 激励力矢量的方向不能少于3个。

实际试验时, 为保证后续数据处理有足够多的数据, 需要尽可能多地选取响应点和激励点。

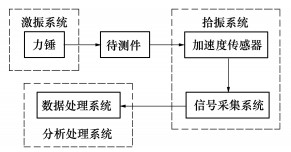

3 测试方案设计 3.1 测试系统组成及测试流程相比于扭摆法、复摆法等传统测量方法, 质量线法测量效率更高、操作更简便。质量线法测试系统通常由3部分组成:激振系统、拾振系统和数据处理系统。用到的仪器主要有:力锤(安装有力传感器)或激振器, 加速度传感器, 电荷放大器, 功率放大器, 信号采集系统和数据处理系统等。以力锤激励为例, 测试系统组成如图 5所示。

|

| 图 5 试验测试系统组成(以为锤激励为例) |

根据测试原理, 设计测试流程为:首先用橡胶软绳将待测产品悬吊, 使其处于近似自由状态; 再用力锤或激振器对待测产品施加多个激励并记录相应数据; 然后对数据进行处理得到传递函数矩阵; 最后根据质量线法原理进行参数求解。测试过程中需要注意的地方主要有:

1) 考虑到待测物难以处于自由状态, 通常采用低阻尼、低刚度的橡胶软绳悬挂支撑。而且橡胶软绳数量应足够多, 使每根软绳上分担的重量尽量小, 从而保证每根软绳在弹性范围内处于准自由状态。

2) 根据本文第2节的分析, 激励力和响应点加速度的测量误差对质量特性参数测量精度的影响很大。因此, 测试前有必要对所有传感器进行标定, 以提前排除故障, 从而保证测量数据的精确性。

3) 如果采用激振器进行激振试验, 每次激振试验应选取足够多的固定频率点进行激振, 并且频率点要在质量线频段内, 以使激励信号和响应信号都有较高的信噪比。正式试验前可先采用锤击法进行FRF曲线测试, 再通过分析选取合适的激振频率。

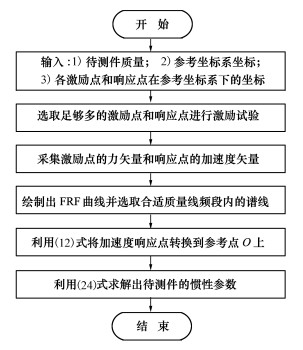

3.2 数据处理流程需要将激励数据和响应数据进行处理, 才能求解出质量特性参数。数据处理流程如图 6所示。

|

| 图 6 数据处理流程 |

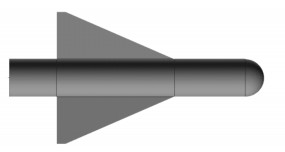

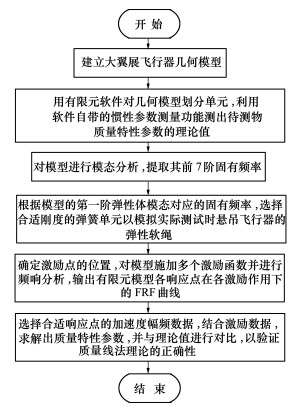

如图 7所示, 为验证质量线法能否用于测量大尺寸飞行器的质量特性参数, 以某型大尺寸无人机为例建立三维模型, 然后结合质量线理论, 仿照实际试验, 在有限元软件中设置激励点并得到各响应点的FRF曲线, 最后求解出飞行器的质量特性参数。仿真试验的具体流程如图 8所示。

|

| 图 7 大尺寸飞行器的三维模型 |

|

| 图 8 仿真试验流程 |

考虑到实际飞行器结构的复杂性, 以及仿真试验的主要目的是为了验证质量线法用于测量大尺寸飞行器整体结构的质量特性参数的可行性, 需要对三维模型进行简化处理, 具体措施为:忽略螺栓螺钉等连接部分, 对整个飞行器作一体化处理; 飞行器内部仪器以质量点代替。

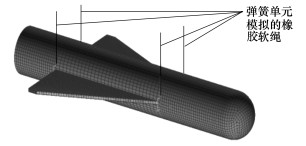

如图 9所示, 在有限元模型中定义4个弹簧单元以模拟真实测量时用橡胶软绳将飞行器悬吊的情况。因为飞行器模型的第一阶弹性体模态固有频率为52.07 Hz, 为了便于观察记录数据, 选定悬吊系统的固有频率为5 Hz, 从而计算出每个弹簧单元的刚度约为686.5 kN/m。

|

| 图 9 弹簧单元悬吊飞行器的有限元模型 |

对有限元模型进行频响分析。为提高求解精度, 在3个不同位置进行激励, 各激励点的坐标如表 1所示; 选择了20个不同位置的响应点, 各响应点的坐标如表 2所示。

| 激励点编号 | 坐标分量/mm | ||

| X | Y | Z | |

| 1 | 4 150.0 | -323.6 | -235.1 |

| 2 | 350.0 | 291.6 | 273.8 |

| 3 | 4 650.0 | -214.3 | 337.8 |

| 响应点 编号 |

坐标分量/mm | ||

| X | Y | Z | |

| 1 | 4 650.0 | -214.3 | 337.7 |

| 2 | 4 500.0 | -214.3 | 337.7 |

| 3 | 3 900.0 | 323.6 | 235.1 |

| 4 | 3 750.0 | -291.6 | 273.8 |

| 5 | 3 450.5 | 350.5 | 192.7 |

| 6 | 3 140.0 | 323.6 | 235.1 |

| 7 | 2 710.5 | 580.0 | 0 |

| 8 | 1 952.3 | 840.0 | 0 |

| 9 | 1 614.2 | 880.0 | 0 |

| 10 | 2 500.00 | 323.6 | 235.1 |

| 11 | 1 800.0 | -326.2 | 235.1 |

| 12 | 2 135.0 | -500.0 | 0 |

| 13 | 1 390.1 | -760.0 | 0 |

| 14 | 700.0 | 371.9 | 147.3 |

| 15 | 750.0 | -291.6 | 273.81 |

| 16 | 550.0 | -255.0 | -308.2 |

| 17 | 950.0 | 291.6 | 273.8 |

| 18 | 1 650.0 | 123.6 | -380.4 |

| 19 | 3 750.0 | -170.3 | 362.0 |

| 20 | 4 050.0 | -291.6 | -273.8 |

在确定好激励点和响应点的坐标之后, 分别在各激励点上施加激励载荷。因为第一阶弹性体模态的固有频率为52.07 Hz, 而激励载荷必须覆盖该固有频率, 所以设定各激励载荷的频率变化范围为1~54 Hz。考虑到飞行器自身质量较大, 需要较大的激励力才能激起响应, 本文在各激励点施加的载荷在参考坐标系各坐标轴上的分力如表 3所示。

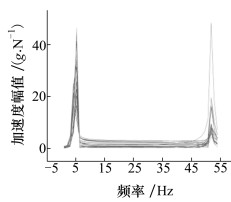

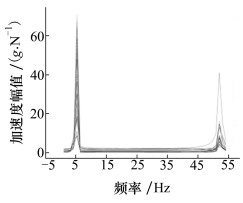

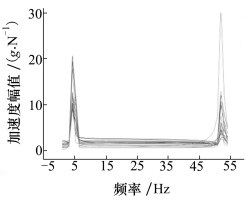

最后进行频响分析, 得到各激励作用下所有响应点的FRF曲线分别如图 10~图 12所示, 并单独列出激励1作用下响应点1的FRF曲线如图 13所示:

|

| 图 10 激励1作用下各响应点的FRF曲线 |

|

| 图 11 激励2作用下各响应点的FRF曲线 |

|

| 图 12 激励3作用下各响应点的FRF曲线 |

|

| 图 13 激励1作用下各响应点1的FRF曲线 |

本文选取图 10~图 12中频率为20~35 Hz之间的较平滑的线段来求解质量特性参数。首先求解出各响应点在20~35 Hz内的平均加速度值。然后再代入到各响应点的坐标转换矩阵T1, 并根据方程(12) 求解出各激励作用下参考坐标系原点O处的等效加速度如表 4所示:

| 激励力 编号 |

等效平动加速度/(m·s-2) | 等效角加速度/(rad·s-2) | |||||

|

|

|

|

|

|

||

| 1 | -0.003 | -0.269 | -0.955 | -1.097 | -0.793 | 0.255 | |

| 2 | -0.357 | 2.382 | 1.145 | -0.278 | 0.314 | -0.638 | |

| 3 | -0.7888 | -0.830 | -0.302 | -1.146 | -0.118 | 0.629 | |

将各激励力分量, 激励点坐标和O点的等效加速度值代入方程(24) 求解, 得到质量特性参数值并和理论值(模型质量为:2 785.0 kg)对比如表 5所示(因为惯性积相对较小, 不宜用相对或绝对误差衡量, 一般采用惯性主轴方位角偏差来描述[15])。

| 参数 | 质心位置/mm | 转动惯量/(kg·m2) | 惯性积/(kg·m2) | 惯性主轴方位角/(°) | |||||||||||

| X | Y | Z | Ixx | Iyy | Izz | Ixy | Ixz | Iyz | X | Y | Z | ||||

| 测量值 | 2 574.3 | 3.021 | 1.920 | 656.5 | 6 225.7 | 6 523.7 | -10.73 | -16.81 | -7.91 |  |

|

|

|||

| 理论值 | 2 572.1 | 1.590 | 1.580 | 647.3 | 6 228.1 | 6 518.4 | -7.44 | -11.47 | -1.45 |  |

|

|

|||

| 误差 | 2.20 | 1.43 | 0.34 | 1.42 | -0.039 | 0.081 | — | — | — |  |

|

|

|||

从表 5可知, 质量线法求得的结果和理论值相比误差较小, 质心最大绝对误差为2.20 mm, 转动惯量的最大相对误差为0.95%, 惯性主轴方位角的最大偏差为-1.844°。

5 结论1) 提出使用质量线法测量大尺寸飞行器的质量特性参数, 详细说明和推导了质量线法求解质量特性参数的原理和计算公式, 并给出了激励点、响应点的相关选取原则;

2) 利用有限元方法对某大尺寸无人机模型进行仿真试验, 仿真结果显示该方法精度较高, 并且理论上可以用于刚性较大的大尺寸飞行器质量特性参数的测量任务;

3) 在开始实际测试之前, 可以用本文提出的仿真试验方法进行预试验, 之后再通过实际测试进一步实践该方法;

4) 相对于传动的扭摆法等方法, 质量线法可以有效解决大尺寸飞行器在摆动过程中受空气阻力影响较大、需要开发专门的测试设备等问题, 并且方便快捷, 为大尺寸飞行器的质量特性参数测量提供了新的思路。

| [1] | Boynton R, Wiener K. Mass Properties Measurement Handbook[J]. Weight Engineering, 1998, 58(2): 13-44. |

| [2] |

王学仓. 导弹质量特性参数测量系统设计及分析[D]. 哈尔滨: 哈尔滨工业大学, 2014 Wang Xuecang. Mass Property Parameters Measurement System of Missile Design and Analysis[D]. Harbin, Harbin Institute of Technology, 2014 (in Chinese) |

| [3] |

吴斌, 马贵贤, 彭敏燕. 卫星转动惯量测量方法[J]. 宇航计测技术, 2008, 28(2): 21-23.

Wu Bin, Ma Guixian, Peng Minyan. A Measurement Method of Inertia for the Artificial Satellite[J]. Journal of Astronautic Metrology and Measurement, 2008, 28(2): 21-23. (in Chinese) |

| [4] |

姚国年, 卫军胡, 赵希林, 等. 高精度弹丸质偏心测试系统及其误差分析[J]. 仪器仪表学报, 2009, 30(4): 862-866.

Yao Guonian, Wei Junhu, Zhao Xilin, et al. Design and Error Analysis of High Accuracy Inspecting System for Measuring the Centroid and Centroidal Deviation of Bullets[J]. Chinese Journal of Scientific Instrument, 2009, 30(4): 862-866. (in Chinese) |

| [5] |

陈平, 邓高福, 吴海瀛. 飞行器模型质量特性参数一体化测量装置研究[J]. 机械科学与技术, 2015, 34(12): 1891-1895.

Chen Ping, Deng Gaofu, Wu Haiying. Research on Integrated Measuring Device of Mass Property Parameters for Aircraft Model[J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(12): 1891-1895. (in Chinese) |

| [6] |

王超, 张晓琳, 唐文彦, 等. 大尺寸箭弹质量特性测量过程中位姿标定方法研究[J]. 兵工学报, 2014, 35(1): 108-113.

Wang Chao, Zhang Xiaolin, Tang Wenyan, et al. Method for Improving Mass Property Measurement Accuracy of Larger-Size Projectiles[J]. Acta Armamentarii, 2014, 35(1): 108-113. (in Chinese) |

| [7] | 西安百纳电子科技有限公司(西北工业大学弹箭测量中心). 长翼展飞行器质量质心转动惯量测量台[EB/OL]. (2013-06-18)[2016-12-25]. http://www.npu801.com/ |

| [8] |

王国刚, 刘玉宝, 刘强, 等. 一种测量无人机重心和转动惯量的方法[J]. 航空兵器, 2013(5): 7-11.

Wang Guogang, Liu Yubao, Liu Qiang, et al. A Method for Measuring Gravity Center and Inertia Moments of UAV[J]. Aero Weaponry, 2013(5): 7-11. (in Chinese) |

| [9] | Leurs W, Gielen L, Brughmans M, et al. Calculation of Rigid Body Properties from FRF Data: Practical Implementation and Test Case[C]//Proceedings of the 15th International Modal Analysis Conference, Tokyo, Japan, 2010:1-7 |

| [10] |

夏光亮, 刘春蕾, 王洪强. 基于质量线法的动力总成刚体惯性参数试验研究[J]. 建筑机械, 2016(3): 59-61.

Xia Guangliang, Liu Chunlei, Wang Hongqiang. Experimental Study on Rigid Body Parameters of Powertrain Base on Mass Line Method[J]. Construction Machinery, 2016(3): 59-61. (in Chinese) |

| [11] |

周鋐, 刘浩. 基于质量线法的特种越野车驾驶室惯性参数测试分析[J]. 汽车技术, 2015(5): 53-57.

Zhou Hong, Liu Hao. Testing Analysis of Body Inertial Parameters of Special Off-Road Vehicle Cab Based on Mass Line Method[J]. Automotive Engineering, 2015(5): 53-57. (in Chinese) |

| [12] |

曹阳光, 周鋐, 李冰杰. 基于质量线法的汽车后桥惯性参数的辨识[C]//2015中国汽车工程学会年会, 上海, 2015: 1828-1830 Cao Yangguang, Zhou Hong, Li Bingjie. Identification of the Inertial Parameters of Automobile Rear Axle Based on Mass Line Method[C]//2015 Chinese Auto Engineering Association Annual Meeting, Shanghai, 2015: 1828-1830 (in Chinese) |

| [13] |

吴钦杰. 基于三向力激振的发动机转动惯性参数测试方法研究[D]. 广州: 华南理工大学, 2015 Wu Qinjie. Research of Engine Rotational Parameter Test Based on Three Force Excitation[D]. Guangzhou, South China University Technology, 2015 (in Chinese) |

| [14] | Lee H, Lee Y B, Park Y. Response and Excitation Points Selection for Accurate Rigid-Body Inertia Properties Identification[J]. Mechanical systems and signal processing, 1999, 13(4): 571-592. DOI:10.1006/mssp.1998.0190 |

| [15] |

苏成谦, 吕振华. 大型刚体惯性参数识别的三线扭摆系统实验方法改进研究[J]. 工程力学, 2007, 24(7): 59-65.

Su Chengqian, Lü Zhenhua. Improvement of Experimental Identification Method with Trifilar Torsional Pendulum for Inertia Properties of Large-Scale Rigid Body[J]. Engineering Mechanics, 2007, 24(7): 59-65. (in Chinese) |