2. 西安现代控制技术研究所, 陕西 西安 710065;

3. 西安电子工程研究所, 陕西 西安 710100;

4. 中国船舶重工集团 第713研究所, 河南 郑州 450015

针对固体火箭发动机喷管结构完整性的研究, 国内外学者投入了大量的工作, 材料在高温高压载荷下的非线性问题、烧蚀行为等是研究的重点领域。研究过程中, 基于试验现象的理论分析、针对实际物理问题编制求解程序或软件以及利用通用求解器直接仿真或通过对其的二次开发技术进行特定问题的详细仿真等手段得到了大量运用, 成果突出, 也积累了不少的工程经验。

针对材料在高温高压载荷下的非线性问题, 学者Mehta、Kumar、付鹏及史宏斌等[1-4]较为详细地进行了材料模型的建立, 进行喷管结构完整性分析。针对材料的烧蚀行为, 学者Keswani、Bianchi、何洪庆及张涛等[5-12]进行了考虑烧蚀的喷管结构完整性分析, 并详细研究了如推进剂铝含量、燃烧室室压、喷管内壁表面粗糙度等因素对烧蚀的影响。研究过程中, 无论是学者编制的求解程序[1, 9-11], 还是使用例如ANSYS、ADINA等通用求解器[13], 都与试验结果吻合良好。

另外, 少部分学者引入了结构间隙这一因素。结构间隙的产生, 主要来自于喷管各组件间配合关系、高温下组件间黏接胶的退化或剪切应力致使的脱粘[14]。然而, 很多学者只是将其作为一个必须的边界条件, 并未将其作为主要内容进行讨论[15-19]。少数学者详细探究了结构间隙的影响。田四朋等[20]通过热和结构计算, 对固体火箭发动机喷管缝隙进行了设计与分析。郑权[21]建立了在接触热阻、烧蚀动边界和界面脱粘等因素影响下的喉衬热结构计算方法, 揭示了决定喉衬失效的关键因素, 研究了喉衬的失效行为。

本文针对某型喷管试车过程中出现的扩张段非正常烧蚀现象, 忽略复杂的烧蚀过程, 利用热结构直接耦合分析方法, 重点考察结构间隙这一鲜有提及的问题, 从应力破坏模式及间隙烧蚀模式两方面入手, 探究导致非正常烧蚀的原因, 仿真结果与试车结果吻合较好。并据此建立了一种可供工程使用的、考虑结构间隙设计的快速分析流程。

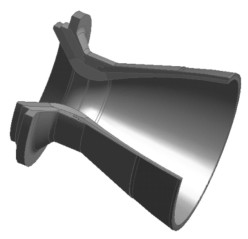

1 喷管构型与问题图 1给出了某固体火箭发动机喷管的三维剖视图, 包括碳/碳喉衬、碳/酚醛烧蚀层、高硅氧/酚醛绝热层以及结构钢壳体。该喷管具有二维轴对称特征, 因此, 后续研究过程中, 将其简化为二维轴对称问题。

|

| 图 1 某发动机喷管几何构型(三维剖视) |

该型发动机试车过程中潜在风险之一是, 为了减小喉衬在受热膨胀后过早地与收敛段及扩张段发生接触而产生过大的压应力, 喉衬前后的结构间隙在设计时留有较大余量, 这有可能导致如上文所述的间隙内烧蚀甚至穿火现象。另外, 由于喷管工作时间较长, 热应力产生的结构破坏, 同样值得关注。

图 2给出了该型发动机试车后喷管扩张段的解剖图, 图中可见非常严重的非正常烧蚀现象, 说明火焰传入了扩张段与喉衬连接处内部, 并且根据烧蚀深度可以判断, 烧蚀层及绝热层已经接近烧穿状态, 极易发生穿火而引发事故。但是, 产生这种现象的原因, 可能是间隙内烧蚀严重, 可能是应力破坏后火焰传入, 也可能是两者综合作用的结果, 需要进一步分析论证。

|

| 图 2 试车后出现的非正常烧蚀 |

为探索上述非正常烧蚀现象的成因, 为结构优化和产品质量控制提供依据, 本文采用热力耦合的仿真分析方法, 综合考察喷管的应力状态, 并结合喉衬与背壁后端的接触状态, 具体分析该型喷管出现非正常烧蚀的原因。

2.1 材料模型为了更好地反映各组件在高温高压下的响应, 仿真过程中涉及的材料参数均考虑了其与温度相关的、各向异性的力学和热物理性能。

2.2 边界条件及假设根据发动机实际工作过程承受的载荷, 以及分析过程中需要考虑的各影响因素, 具体边界条件如下:

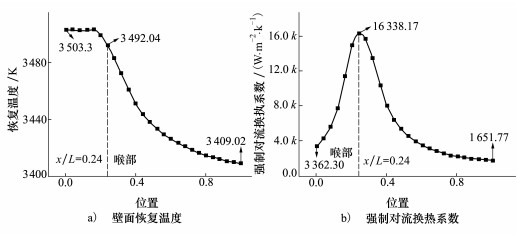

1) 忽略喷管内流动建立时间, 采用一维等熵流动方程, 获得喷管内流场主要参数, 结合巴兹公式[22], 计算得到沿喷管轴线方向的燃气恢复温度及内壁面对流换热系数, 并将沿喷管轴向的位置进行归一化处理, x为当前位置, L为沿喷管轴向总长, 如图 3所示。

|

| 图 3 沿喷管轴向壁面恢复温度及强制对流换热系数分布图 4喷管内壁面压力载荷分布 |

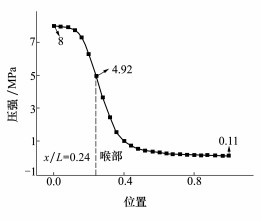

2) 喷管内壁面承受内压作用, 其形式(由一维等熵流动方程而得)如图 4所示。另外, 壳体受到沿径向的约束, 喷管头部径向方向型面受到轴向约束、轴向方向型面受到径向约束。

|

| 图 4 喷管内壁面压力载荷分布 |

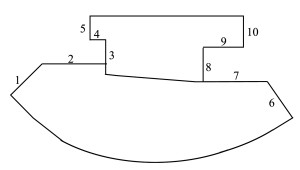

3) 采用一次性失效的处理方式[24], 认为发动机工作起始时, 各界面粘接失效, 产生接触非线性问题, 各接触面定义如图 5所示, 初始设计间隙大小见表 1。

|

| 图 5 喉衬接触区域示意图 |

另外, 分析过程中还需补充以下假设:

1) 忽略烧蚀及材料热解等化学过程的影响, 忽略烧蚀引起的多孔介质效应;

2) 对于外壁面, 认为喷管与燃烧室连接部分为无热流通过的绝热表面, 其余部分为与外界大气进行对流换热表面;

3) 忽略接触热阻的变化, 认为接触热阻为定值, 取值为1.5×10-3m2·K/W[21, 23];

4) 组件间的摩擦系数为0.2;

5) 组件发生接触摩擦时, 产生的热量平均分配于接触面与目标面;

6) 接触对距离较近并且具有较高的温度, 考虑接触面与目标面之间的热辐射, Stefan-Boltzmann常数为5.67×10-8 W/(m2·K4), 材料的光谱发射率均为0.9[24]。

2.3 流程说明喷管的热结构分析采用在一次分析中, 使用包括所有必要自由度的单元, 通过计算包含所需物理量的单元矩阵或载荷向量的方式进行, 对喷管进行直接耦合热力分析, 整个分析过程持续时间35 s。

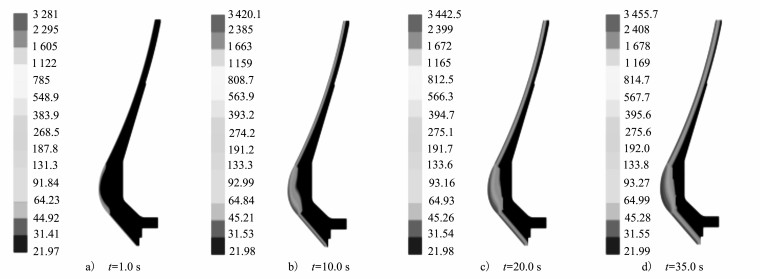

3 结果与分析 3.1 温度与应力图 6给出了工作过程中喷管处不同时刻的温度云图。当发动机工作到约1 s, 喷管最高温度即上升至3 000 K以上; 发动机工作到约10 s时, 喷管最高温度基本达到稳定, 约3 400 K。

|

| 图 6 喷管温度/K云图 |

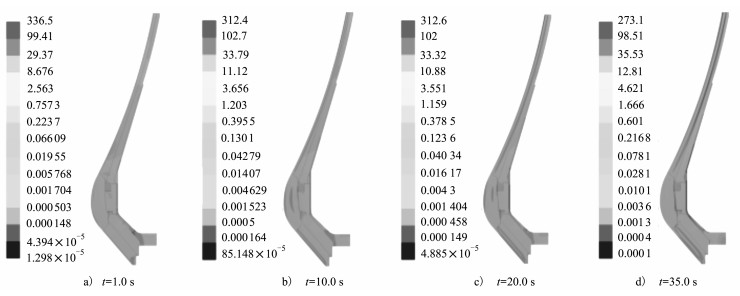

图 7给出了工作过程中喷管的Von Mises应力云图。喷管整体最大Von Mises应力在工作刚开始时, 首先达到一个较大的数值(约340 MPa), 而后逐渐降低。当工作结束时, 喷管最大Von Mises应力降低至273.1MPa。

|

| 图 7 喷管Von Mises应力/MPa云图 |

为了探索该非正常烧蚀现象的原因, 首先定义2种可能导致该现象的模式, 分别为:① 应力破坏模式, 即由于工作过程中应力值过大, 喉衬及背壁后端或与其相连的扩张段发生了应力破坏导致结构间隙; ② 间隙烧蚀模式, 即工作过程中在部分时间段内, 喉衬及背壁后端存在间隙不完全闭合, 致使发生间隙内烧蚀。针对这两种模式, 下面进行具体分析。

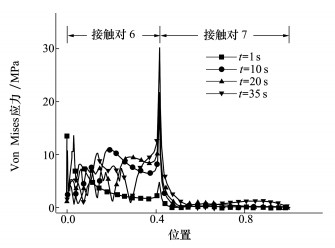

3.2.1 应力破坏模式根据图 8, 可以明显看出, 喉衬后端附近存在一个应力值较低区域, 初步猜测不会出现应力破坏模式导致烧蚀不均的情况, 为了验证这个猜想, 首先定义沿接触对6和接触对7的路径, 方向为A→B→C→D, 并将该路径位置同样进行归一化处理, 如图 8所示。

|

| 图 8 喉衬后端危险点定义 |

图 9给出了沿路径A→B→C→D方向上Von Mises应力情况。由图可知, 在接触对6与7的交界位置存在一个应力极值点, 这与通常情况下应力极值点位于几何尖点位置这一认识是一致的。另外, 可以明显看出, 接触对6的应力值不断增大, 并且在发动机工作时间内其整体应力大于接触对7。

|

| 图 9 沿路径A→B→C→D方向上Von Mises应力变化 |

路径A→B→C→D方向上应力值大小很好地说明了, 喉衬后端位置不存在因应力破坏模式而导致的非正常烧蚀。另外, 通过对比接触对6与接触对7之间的应力差别, 可以猜测发动机工作过程中, 接触对6大部分时间处于接触挤压状态, 接触对7与周围组间基本不发生接触行为。这一猜测需要进一步验证。

3.2.2 间隙烧蚀模式在排除应力破坏模式以后, 现分析间隙烧蚀模式导致的非正常烧蚀, 这里考察喉衬后端接触对的接触状态, 以确定其在发动机工作过程中的具体接触行为。

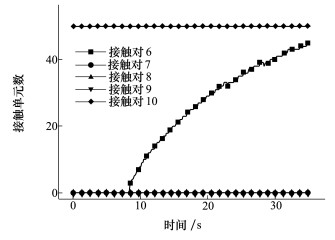

图 10给出了喉衬、背壁与扩张段各接触对工作过程中接触单元数的变化情况。由图可知, 工作过程中, 由于接触对10始终有50个单元是接触的, 并且接触对6在约8 s以后的接触单元数不断增大, 故该由内流场通向外层壳体的通道一直是关闭的。另一方面, 接触对6和接触对7的接触单元数变化历程很好地贴合了图 9所示的应力变化情形。

|

| 图 10 接触对6~10接触单元数变化趋势 |

但是, 在发动机工作约前8 s时间内, 接触对6不存在接触单元, 并且接触对7~9在发动机工作时间段内均不存在单元接触, 燃气在前8s时间内有非常大可能性穿入由接触对6~9构建的通道内, 发生了间隙内烧蚀现象。另外, 伴随烧蚀不均产生涡流的情况, 该烧蚀效应易被放大。

由此可知, 非正常烧蚀现象的产生源自于间隙烧蚀模式。上述分析很好地反映了试验结果, 说明了计算模型的有效性及计算结果的准确性。同时, 后续对该型喷管的设计过程中, 需要重点考察初始结构间隙设计这一因素。

4 结论针对某固体火箭发动机试车中出现的扩张段非正常烧蚀现象, 忽略复杂的烧蚀过程, 建立了一种考虑结构设计间隙的、满足工程快速分析要求的固体火箭发动机喷管热结构直接耦合分析方法, 结果与试车结果吻合良好。

1) 将结构间隙这一鲜有讨论的问题作为本文重点研究对象, 对非正常烧蚀成因的探究重点考察结构间隙设计带来的接触应力状态、接触行为, 并据此讨论2种可能的模式:应力破坏模式和间隙烧蚀模式;

2) 仿真过程中, 考虑接触热阻、摩擦热耗散过程中的能量分配以及接触对分离后的辐射传热, 更接近于实际情况;

3) 在排除应力破坏模式的基础上, 可以确定非正常烧蚀现象的产生源自于间隙烧蚀模式, 即喉衬及背壁后端在发动机工作过程中, 存在约8 s时间是不完全闭合的, 喷管内部高温高压燃气通过该通道, 并在通道内发生了间隙烧蚀现象。

仿真结果与试验结果吻合较好, 为喷管后续的改进设计提供了依据。

| [1] | Mehta R C, Suresh K, Iyer R N. Thermal Stress Analysis of a Solid Rocket Motor Nozzle Throat Insert Using Finite Element Method[J]. Indian Journal of Engineering & Materials Sciences, 1998, 5(5): 271-277. |

| [2] | Kumar R R, Vinod G, Renjith S, et al. Thermo-Structural Analysis of Composite Structures[J]. Materials Science & Engineering A, 2005, 412(1): 66-70. |

| [3] |

付鹏, 蹇泽群, 张钢锤, 高波. 发动机喷管喉衬烧蚀及热结构工程计算[J]. 固体火箭技术, 2005, 28(1): 15-19.

Fu Peng, Jian Zequn, Zhang Gangchui, Gao Bo. Engineering Calculation for Erosion and Thermal Structure of Throat-Insert of a Srm Nozzle[J]. Journal of Solid Rocket Technology, 2005, 28(1): 15-19. (in Chinese) |

| [4] |

史宏斌. 固体火箭发动机柔性喷管热分析、静动力响应与实验研究[D]. 武汉: 华中科技大学, 1999 Shi Hongbin. Thermal and Dynamic Response Analysis and Experimental Study of Flexible Nozzle for Solid Rocket Motor[D]. Wuhan, Huazhong University of Science and Technology, 1999 (in Chinese) |

| [5] | Keswani S T, Andiroglu E, Campbell J D, et al. Recession Behavior of Graphitic Nozzles in Simulated Rocket Motors[J]. Journal of Spacecraft & Rockets, 2015, 22(22): 396-397. |

| [6] | Kuo K, Keswani K T. A Comprehensive Theoretical Model for Carbon-Carbon Composite Nozzle Recession[J]. Combustion Science and Technology, 1984, 42(3/4): 145-164. |

| [7] |

何洪庆, 王思民, 牛嵩高, 周旭. 固体发动机喷管烧蚀和温度场测量[J]. 固体火箭技术, 1993, 16(3): 31-36.

He Hongqing, Wang Siming, Niu Songgao, Zhou Xu. The Measurement of Erosion and Temperature Field in a Solid Motor Nozzle[J]. Journal of Solid Rocket Technology, 1993, 16(3): 31-36. (in Chinese) |

| [8] | Shivakumar K N, Cozart A. Analysis of 3-D Braided Composite Ablative Rocket Nozzle[C]//ASME 2002 Joint U S-European Fluids Engineering Division Conference. 2002:281-288 |

| [9] |

袁军娅, 张振鹏, 赵坚, 王虎干, 刘献伟. 固体火箭发动机燃烧室和喷管热防护安全限设计系统[J]. 固体火箭技术, 2002, 25(3): 17-20.

Yuan Junya, Zhang Zhenpeng, Zhao Jian, Wang Hugan, Liu Xianwei. Safety Limits Design System of Heat Protection for Combustion Chamber and Nozzle of Solid Rocket Motor[J]. Journal of Solid Rocket Technology, 2002, 25(3): 17-20. (in Chinese) |

| [10] | Bianchi D, Nasuti F, Martelli E. Coupled Analysis of Flow and Surface Ablation in Carbon-Carbon Rocket Nozzles[J]. Journal of Spacecraft & Rockets, 2012, 46(46): 492-500. |

| [11] |

张涛, 孙冰. 固体火箭发动机绝热层温度场的有限元计算方法[J]. 航空动力学报, 2009, 24(6): 1407-1412.

Zhang Tao, Sun Bing. Numerical Computation of Solid Rocket Motor Insulation Layer Temperature by Finite Element Method[J]. Journal of Aerospace Power, 2009, 24(6): 1407-1412. (in Chinese) |

| [12] | Zhang X. Coupled Simulation of Heat Transfer and Temperature of the Composite Rocket Nozzle Wall[J]. Aerospace Science & Technology, 2011, 15(5): 402-408. |

| [13] | Morozov E V, Pitot de la Beaujardiere J F P. Numerical Simulation of the Dynamic Thermostructural Response of a Composite Rocket Nozzle Throat[J]. Composite Structures, 2009, 91(4): 412-420. DOI:10.1016/j.compstruct.2009.04.006 |

| [14] |

陈汝训. 固体火箭发动机设计与研究[M]. 北京: 宇航出版社, 1991.

Chen Ruxun. Solid Rocket Motor Design and Study[M]. Beijing: China Astronautic Publishing House, 1991. (in Chinese) |

| [15] |

田四朋, 唐国金, 李道奎, 吴非. 固体火箭发动机喷管结构完整性分析[J]. 固体火箭技术, 2005, 28(3): 180-183.

Tian Sipeng, Tang Guojin, Li Daokui, Wu Fei. Analysis on Nozzle Structure Integrality of Solid Rocket Motors[J]. Journal of Solid Rocket Technology, 2005, 28(3): 180-183. (in Chinese) |

| [16] |

王作良. 喷管热防护的有限元数值分析[D]. 哈尔滨: 哈尔滨工程大学, 2006 Wang Zuoliang. A Finite Element Calculation Analysis for Thermal Protection of Nozzle[D]. Harbin, Harbin Engineering University, 2006 (in Chinese) |

| [17] | Goyal V. Structural Analysis of Solid Rocket Motors[C]//49th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, 2008 |

| [18] |

郑晓亚, 陈凤明, 蔡飞超. 复合喷管热结构耦合计算的一种策略[J]. 航空动力学报, 2011, 26(1): 223-227.

Zheng Xiaoya, Chen Fengming, Cai Feichao. Strategy of Thermo-Structure Coupled Computation for Composite Nozzle[J]. Journal of Aerospace Power, 2011, 26(1): 223-227. (in Chinese) |

| [19] |

郑晓亚, 王卫祥, 蔡飞超, 陈凤明. 固体火箭发动机喷管热结构一体化计算[J]. 航空动力学报, 2012, 27(9): 2122-2127.

Zheng Xiaoya, Wang Weixiang, Cai Feichao, Chen Fengming. Thermo-Structure Integrative Computation for Nozzle in SRM[J]. Journal of Aerospace Power, 2012, 27(9): 2122-2127. (in Chinese) |

| [20] |

田四朋, 唐国金, 李道奎, 袁端才. 固体火箭发动机喷管结构间隙设计[J]. 推进技术, 2005, 26(5): 448-451.

Tian Sipeng, Tang Guojin, Li Daokui, Yuan Duancai. Gap Design of Solid Rocket Motor Nozzle Structures[J]. Journal of Propulsion Technology, 2005, 26(5): 448-451. (in Chinese) |

| [21] |

郑权. 碳/碳复合材料喉衬热结构分析及失效行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2011 Zheng Quan. Thermo-Structural Analysis And Failure Behavior of C/C Composite Throat[D]. Harbin, Harbin Institute of Technology, 2011 (in Chinese) |

| [22] | Bartz D R. A Simple Equation for Rapid Estimation of Rocket Nozzle Convective Heat Transfer Coefficients[J]. Journal of Jet Propulsion, 1957, 27(1): 49-53. DOI:10.2514/8.12572 |

| [23] |

李书良, 张飞, 熊波, 侯晓. 固体火箭发动机喉衬热结构影响因素分析[J]. 强度与环境, 2013, 40(2): 56-63.

Li Shuliang, Zhang Fei, Xiong Bo, Hou Xiao. Influences Factor Analysis of Thermal Structure on Motor Throat[J]. Structure & Environment Engineering, 2013, 40(2): 56-63. (in Chinese) |

| [24] |

朱波, 曹伟伟, 井敏, 董兴广, 王成国. C/C复合材料的光谱发射率研究[J]. 光谱学与光谱分析, 2009, 29(11): 2909-2913.

Zhu Bo, Cao Weiwei, Jing Min, Dong Xingguang, Wang Chengguo. Study on Spectral Emissivity of C/C Composites[J]. Spectroscopy and Spectral Analysis, 2009, 29(11): 2909-2913. DOI:10.3964/j.issn.1000-0593(2009)11-2909-05 (in Chinese) |

2. Xi'an Modern Control Technology Research Institute, Xi'an 710065, China;

3. Xi'an Electronics Engineering Research Institute, Xi'an 710100, China;

4. Seventh Thirteen Institute of China Shipbuilding Industry Corporation, Zhengzhou 450015, China