在高涵道比涡扇发动机中, 由于其高、低压涡轮直径差距较大, 因而高压级向低压级的过渡是通过具有一定扩散度的过渡流道实现的。支板作为过渡流道重要结构之一, 主要用于实现气流导向和承力等作用。支板的气动设计十分关键, 对涡轮过渡流道的性能影响明显。美国NASA和普惠公司[1]针对E3发动机涡轮过渡流道, 在原型支板设计的基础上, 考虑支板的导向作用, 对其进行了弯掠处理, 结果表明改型后的过渡流道性能明显提高, 非设计点稳定工作范围增大; Marn等[2]设计了一体化支板以代替原型的支板与低压涡轮第一级导叶, 从而减轻了发动机重量; 陈江等[3]对某型燃气轮机过渡段进行了气动性能数值优化, 指出通常支板安装角沿轴向设置, 减小流动损失; 孙志刚等[4]采用商业软件NUMECA中Design3D模块对某型涡轮过渡段端壁型线及支板进行了全三维优化, 有效地改善了支板表面沿程静压交叉脉动的问题, 并指出通过合理调整叶片厚度分布可以提高过渡段气动性能, 但前提是必须要保证支板的强度。Wallin等[5]利用响应面优化算法对过渡流道型线进行了优化设计, 指出降低支板负荷, 可降低流道损失。

从国内外现有文献来看, 过渡流道支板外型一般采用传统叶片型面, 因此支板造型通常采用三维叶片造型方法。在三维初始设计的基础上, 通过对支板的改型或者优化, 最终得到满足需求的过渡流道支板构型。然而叶片的改型与优化往往需要经过大量的三维正问题计算, 耗时很长, 因此设计人员提出了反问题设计方法。不同于正问题计算方法的已知几何求解气动性能, 反问题设计方法是给定叶片表面气动参数分布, 通过求解相应的方程, 并附加相应的边界条件, 通过不断更新叶片几何, 最终得到满足分布的叶片构型。

早期Dang等[6]基于渗透边界条件, 利用叶型表面速度与壁面相切的原理来更新叶片中弧线, 最终得到满足给定载荷分布的叶片几何构型。在渗透边界条件的基础上, 为了增强反问题方法的鲁棒性, Qiu等[7]引入特征波概念, 保证叶片几何更新期间特征值保持不变。然而采用渗透边界条件, 叶片表面存在速度, 壁面黏性计算一般都不太准确, 并且考虑到基于渗透边界条件的反问题方法是通过利用叶型表面速度与壁面相切的原理来更新中弧线, 若计算结果中内部流场一旦出现气流分离, 那么气流与壁面相切的条件将不能满足。因此, 研究人员提出了基于虚位移的反问题计算方法, 在给定叶片表面静压的基础上, 利用给定静压与计算静压的压差来计算壁面的虚位移, 而后通过虚位移更新叶片几何, 最终得到满足给定静压的叶片几何构型, 比较有代表性工作的有Hield[8]、Daneshkhah和Ghaly[9]等。基于虚位移的反问题计算方法采用了无滑移边界条件, 因此壁面黏性计算比较准确, 并且由于采用了叶片表面静压差来更新几何, 气流分离对反问题计算的影响可以忽略。Roidl和Ghaly[10]在基于虚位移的反问题计算中加入了较大的亚松弛以保证反问题计算的稳定性。刘昭威等[11]基于虚位移边界条件, 对反问题边界条件进行了改进, 并以Rotor67为例进行了反问题计算, 通过对比虚位移边界条件与渗透边界条件2种不同的反问题计算结果, 验证了基于虚位移边界条件的反问题具有较高的精度。

涡轮过渡流道是一种典型的曲面环形扩压器。由扩压器理论可知, 扩压器内部存在较大的逆压梯度, 因而流道内部很容易发生气流分离现象。为验证反问题方法在支板设计中的有效性, 并且考虑到过渡流道容易发生分离的原因, 本文通过基于虚位移的反问题计算方法, 对某型大涵道比涡扇发动机高、低压涡轮过渡流道支板进行了设计。

1 数值模型与方法本文采用课题组开发的全三维黏性反问题设计程序进行过渡流道支板设计。其中正问题计算通过求解直角坐标系下积分形式的Navier-Stokes方程组实现, 湍流模型选择改进的Baldwin-Lomax代数模型, 空间离散采用基于网格中心的有限体积中心差分格式, 利用Jameson改进的JST格式对通量进行求解, 时间推进采用5步混合Runge-Kutta方法, 同时加入了当地时间步长与隐式残差光顺以提高计算的稳定性与收敛性。

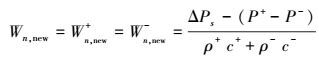

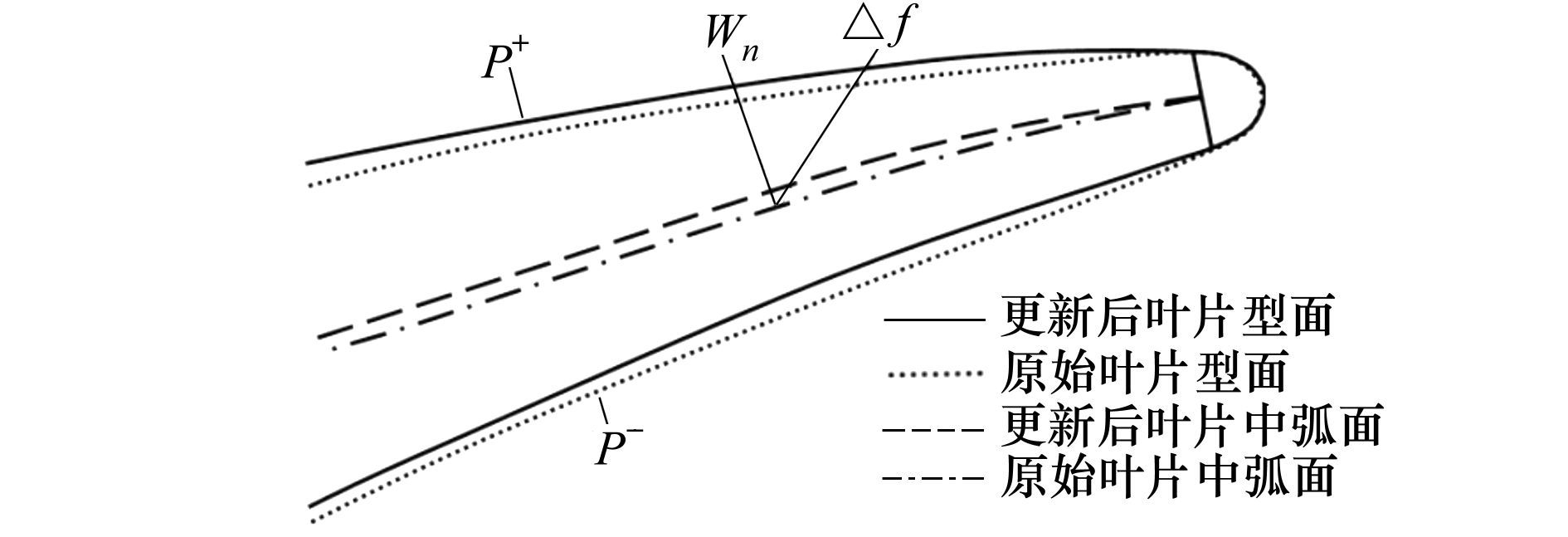

1.1 三维反问题设计方法本文采用了基于虚位移的反问题边界条件和求解方法, 将叶片上、下表面压力差沿流向分布作为定解条件, 叶片中弧面坐标作为设计变量[1]。反问题计算时, 假定叶片中弧面法相虚拟移动速度与叶片上、下表面法相虚拟移动速度相等, 则有如下关系式

|

(1) |

式中,Wn, new表示更新后的中弧面法相虚拟移动速度, 上标“+”表示叶片上表面, 上标“-”表示叶片下表面, ΔPs表示反问题计算初始给定的叶片表面载荷分布, c、ρ、P分别表示反问题计算过程中当前流场的声速、密度与静压。

上式以动量守恒为基础, 利用给定压力载荷ΔPs与计算载荷的差值P+-P-来计算支板中弧面虚拟移动速度。以中弧面虚拟移动速度乘以一个虚拟时间步长, 可以求得叶片中弧面的虚拟位移

|

(2) |

式中,Δf为中弧面虚拟位移, Δt为虚拟时间步长, 一般取其值为0.01。nθ为叶片中弧面法向量的周向分量。图 1给出了反问题计算前、后叶片壁面与中弧面变化。

|

| 图 1 反问题计算前、后叶片壁面与中弧面变化 |

反问题计算过程中选择中弧面上一条径向网格线作为中弧面更新的积叠线, 保持积叠线各个点坐标不变, 以积叠点为起始点, 上游中弧面坐标与下游中弧面坐标计算公式分别为

|

(3) |

|

(4) |

式中,下标i表示轴向计算网格节点编号, j表示径向网格节点编号, 上标“old”代表当前参数, 上标“new”代表更新后的参数。

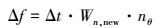

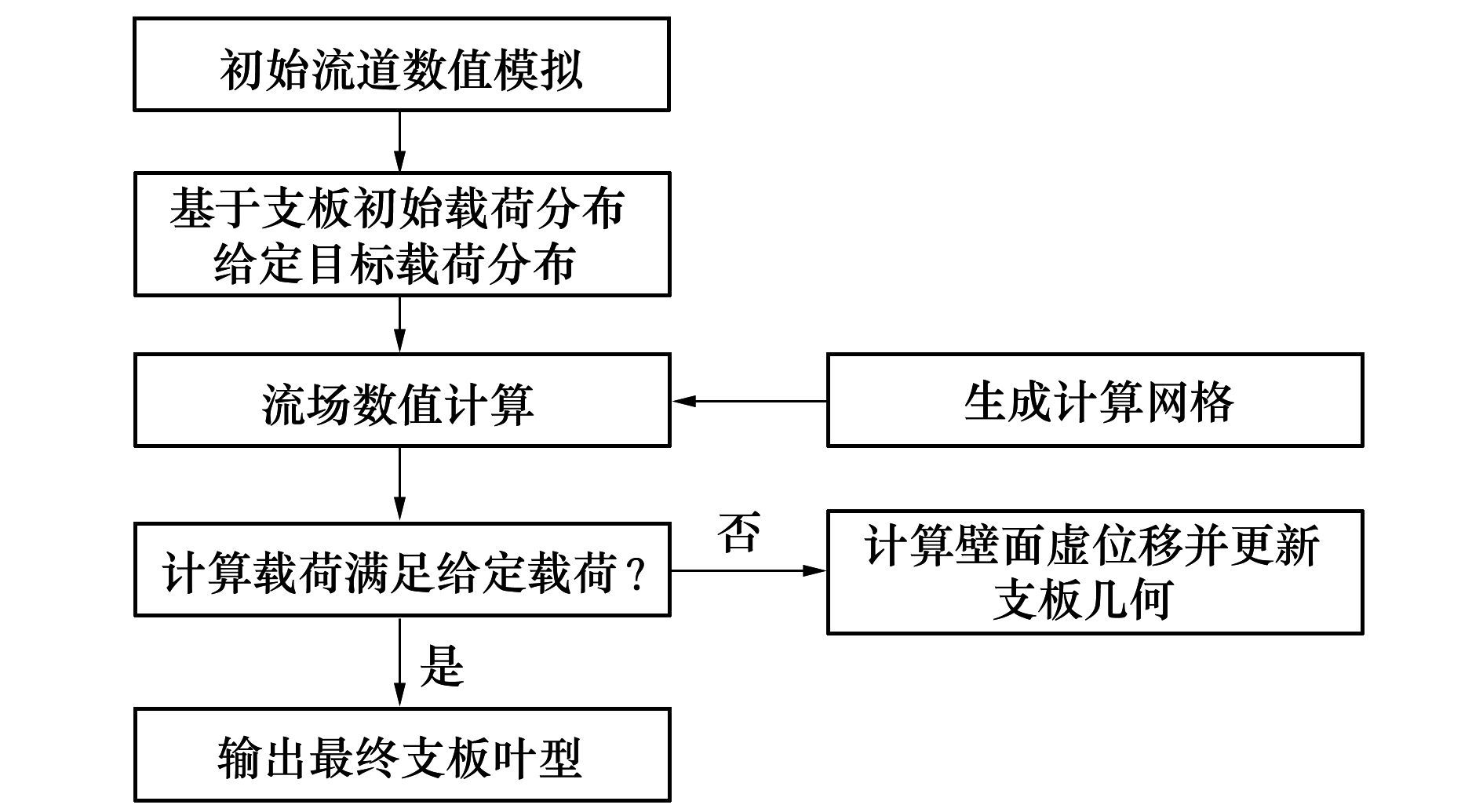

在反问题计算过程中, 每十步计算更新一次中弧面, 每一步中弧面更新后, 将原始叶型厚度分布叠加到更新后的中弧面上, 即可得到更新后的叶片三维几何。当反问题计算载荷分布P+-P-满足给定载荷分布ΔPs时, 由 (1) 式可知中弧面虚拟法相移动速度为零, 即叶片中弧面停止更新, 反问题计算收敛, 最后一次更新后的几何即为反问题设计的最终几何, 图 2给出了反问题设计方法流程图。

|

| 图 2 支板反问题设计流程 |

传统的叶片设计方法往往需要加入大量的经验模型, 如落后角模型、损失模型、堵塞经验系数等, 其设计结果经过三维CFD数值验证后, 可以发现其性能一般很难达到设计要求。因此, 在传统叶片设计的基础上, 还必须对其进行三维优化设计来提高其初始性能, 而三维优化必然会带来大量的正问题计算, 耗时很长。本文采用全三维黏性反问题设计方法对过渡流道支板进行了设计。

过渡流道支板反问题设计的关键在于支板初始目标载荷分布的给定。从国内外相关文献来看, 支板在过渡流道中主要起支撑以及穿管作用, 支板叶型相较于压气机以及涡轮叶型, 其弯扭程度较小, 过渡流道支板设计应尽可能降低其气动载荷, 尽量减小支板对气流的影响。

侯朝山等[13]利用商业软件对带直支板的过渡流道进行了三维优化设计, 优化前的流道内部出现局部的低速区, 支板上、下表面静压分布极不对称, 支板端壁附面层很厚, 支板尾缘发生了气流分离现象, 沿程正、负载荷交替, 支板尾缘载荷很大; 优化后的过渡流道内部静压分布沿周向分布均匀, 沿流向变化平缓, 过渡流道气动性能明显提高, 支板载荷很小; 文中进一步对过渡流道进口旋流角增大的非设计点工况进行了数值模拟, 研究表明由于攻角增大, 过渡流道内部堵塞增大, 其内部也发生了流动分离。由此分析可知, 当流道进口旋流角度沿径向分布变化较大时, 支板某些截面攻角可能很大, 从而导致支板前缘载荷很大, 支板后半段很容易发生气流分离。

为了达到抑制支板附面层增厚, 控制气流分离的目的, 对支板目标载荷设计按照如下原则:尽可能减小各个支板截面载荷峰值以减小沿程的逆压梯度, 控制附面层增厚; 对于前缘载荷很大的叶型截面, 应适当降低前缘载荷, 避免由于攻角过大而引起的流动分离; 避免出现沿程正、负载荷交替的情况; 采用样条曲线或抛物线对载荷沿流向分布曲线进行光顺, 使得载荷沿流向变化平缓, 减小逆压梯度, 从而抑制支板表面沿程附面层增厚。

2 反问题设计分析与讨论为了验证反问题方法在过渡流道支板设计中的有效性, 本文对某型大涵道比涡扇发动机涡轮过渡流道进行了反问题改型设计。图 3给出过渡流道进口旋流角分布。为简化设计流程, 支板采用直支板造型。支板叶型进口构造角度与出口构造角度均采用进口旋流角度平均值 (α≈-45.5°)。

|

| 图 3 过渡流道进口旋流角分布 |

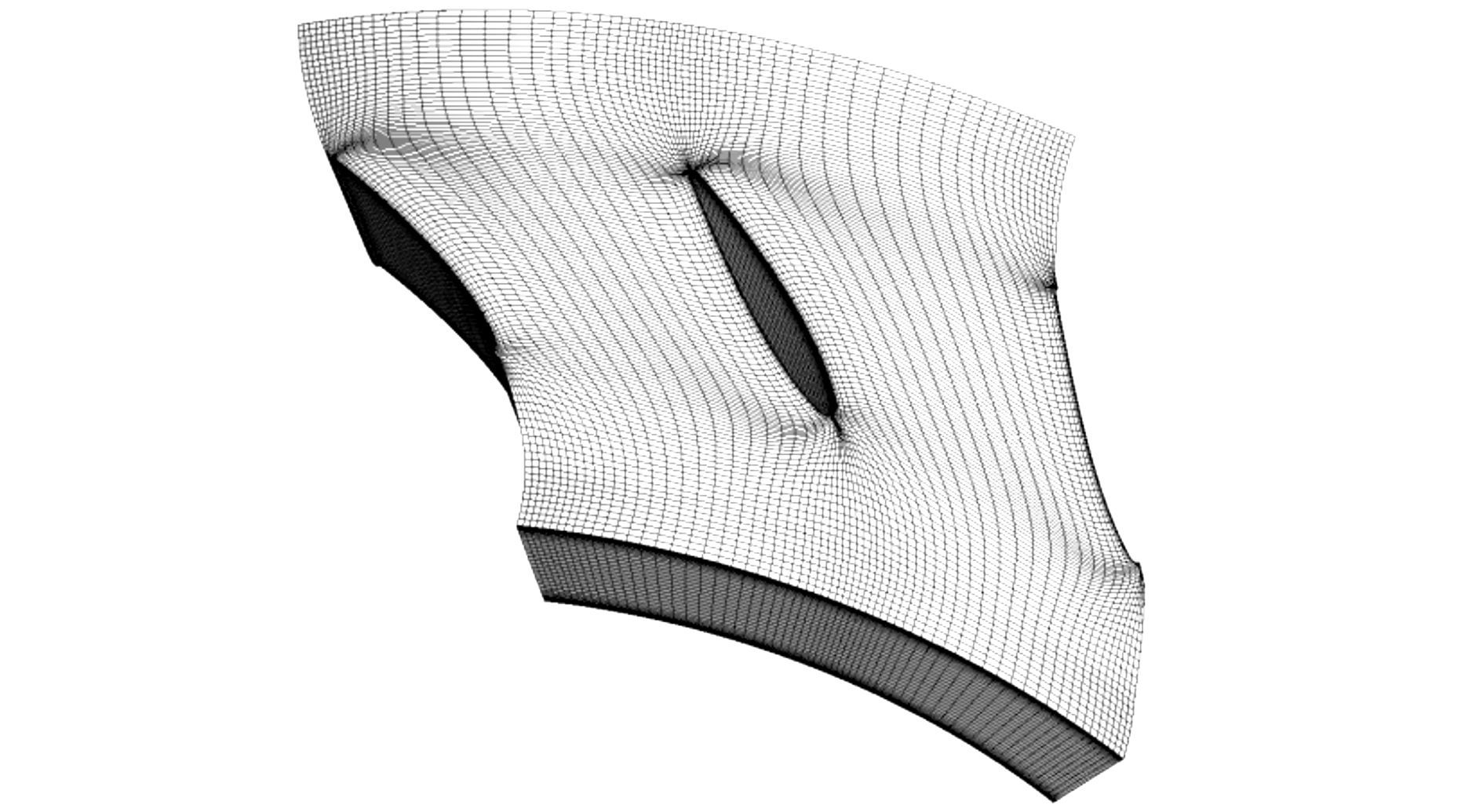

首先利用前文所述的数值计算方法对初始带直支板的涡轮过渡流道设计进行了三维数值模拟, 计算采用单通道网格, 网格采用简单的H型网格, 网格总数约32万, 初始过渡流道网格划分如图 4所示, 壁面第一层网格y+<10。

|

| 图 4 过渡流道网格划分 |

边界条件给定:给定流道进口气流角度沿展向的分布, 给定进口总温、总压, 出口给定平均静压。对固体壁面均给定绝热无滑移边界条件。

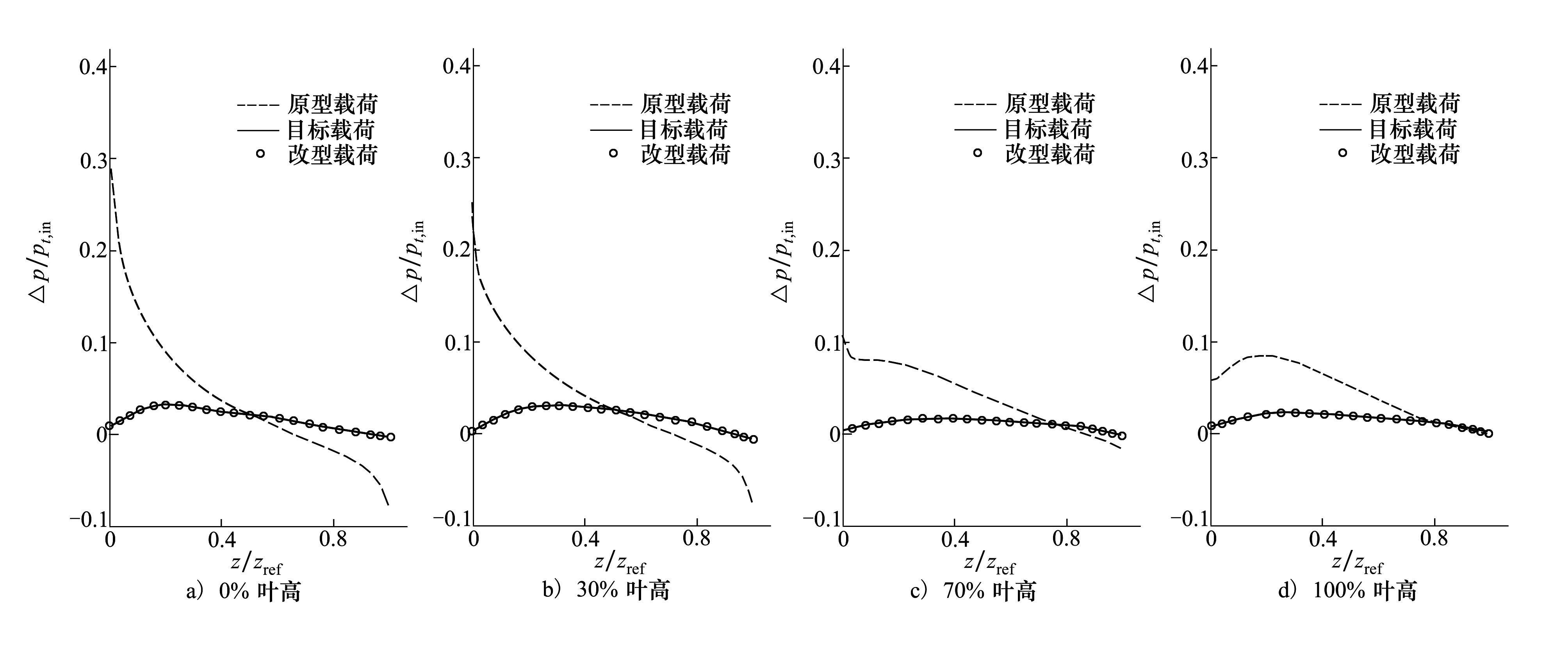

图 5给出了本文选定的0%、30%、70%和100% 4个不同展向截面位置的初始载荷 (original)、目标载荷 (target) 与反问题计算最终载荷 (modified) 分布曲线对比。初始支板4个截面位置均存在较大的负荷。由0%与30%展向位置处初始载荷分布可以看出, 支板根部前缘载荷非常大, 并且根部截面沿流向载荷由正变负, 载荷分布不合理。而70%与100%展向位置, 虽然沿流向不存在载荷相互交叉, 但其叶型前半段也存在较大的压力负荷。

|

| 图 5 支板不同截面位置原始载荷、反问题给定载荷与反问题计算最终载荷分布曲线对比 |

该算例支板目标载荷给定策略:通过降低支板前缘载荷, 达到避免由于攻角过大而引起的附面层增厚的目的; 为改善0%与30%展向位置原始支板载荷沿流向的交叉分布, 给定任意截面位置均只存在较小的正载荷。利用样条曲线对载荷曲线进行光顺, 使载荷分布沿流向更加平缓。很明显, 反问题所设计的过渡流道支板载荷很小, 几乎不受气动力作用。由图可以明显看出, 反问题计算最终载荷分布与目标载荷分布符合很好, 因而表明反问题计算结果能够满足支板设计意图。

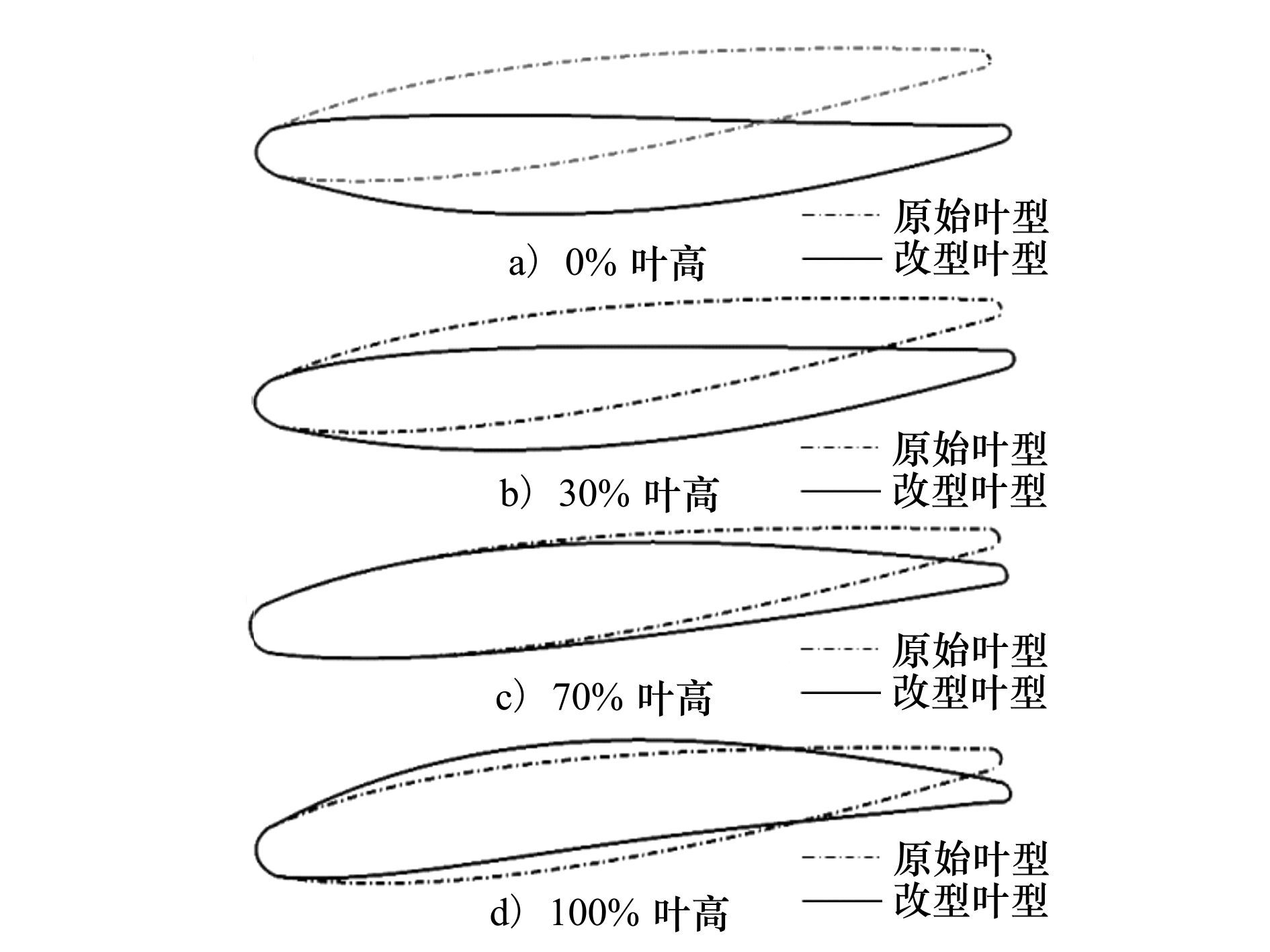

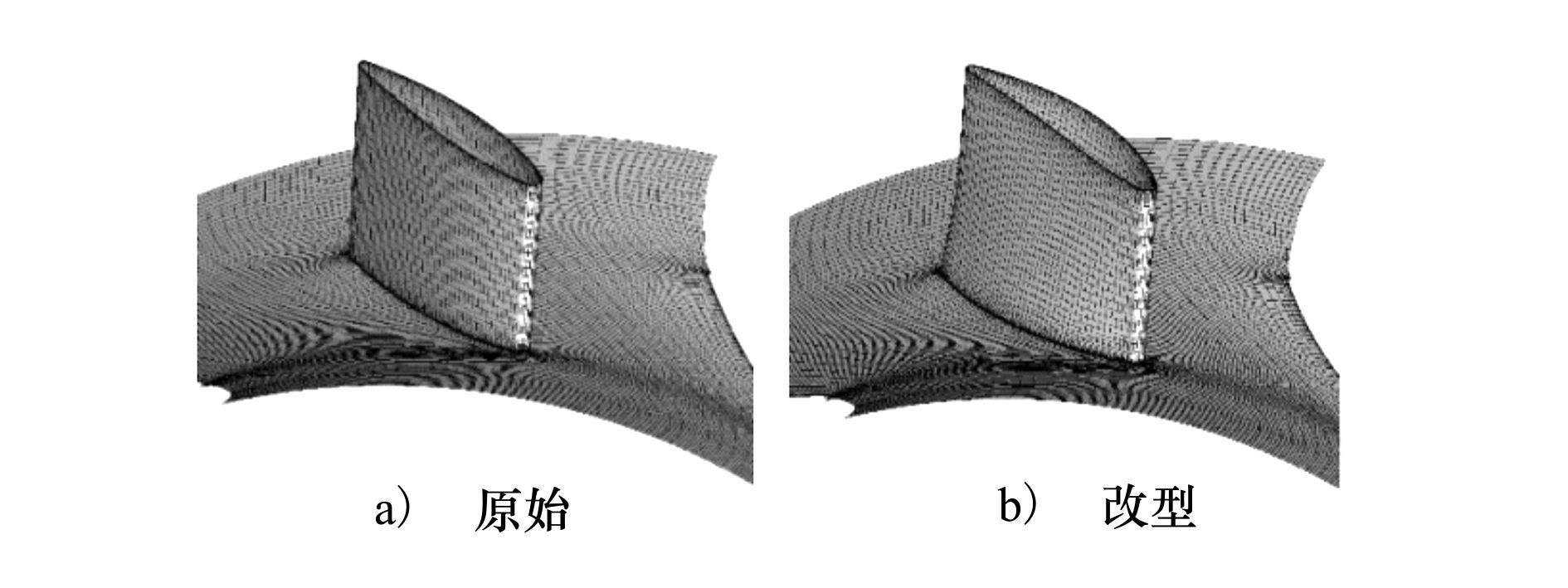

图 6给出了反问题计算前、后不同展向位置支板型线对比。很明显, 支板型线较原型发生了改变, 并且叶根与叶尖前缘中弧线变化趋势相反。支板叶根与叶尖的变化规律可阐述为:图 5可知, 初始支板前缘载荷很大, 反问题设计初衷就是要降低前缘载荷, 避免由于攻角过大而引起的气流分离, 由图 3可知, 从轮毂到机匣, 进口旋流角逐渐增大, 其平均值位于叶中位置附近, 因此叶根与叶尖前缘中弧线变化趋势相反。图 7给出了反问题计算前、后支板三维几何对比。可以看出, 反问题设计后的三维支板几何弯扭程度较小, 能够实现支板的支撑与内部穿管等结构强度方面的要求。

|

| 图 6 反问题计算前、后不同展向位置支板型线对比 |

|

| 图 7 反问题计算前、后支板三维几何对比 |

表征过渡流道性能的主要的参数有静压恢复系数与总压损失系数, 过渡流道与支板设计应尽可能提高其静压恢复系数, 降低其总压损失系数。

静压恢复系数定义

|

(5) |

总压损失系数定义

|

(6) |

式中,Pin、Pout、Pt, in、Pt, out分别表示过渡流道进口平均静压、出口平均静压、进口平均总压与出口平均总压。

表 1给出了反问题设计前、后过渡流道静压恢复系数与总压损失系数比较。反问题设计后的过渡流道静压恢复系数提高了18.8%, 而总压损失系数降低了25.8%。

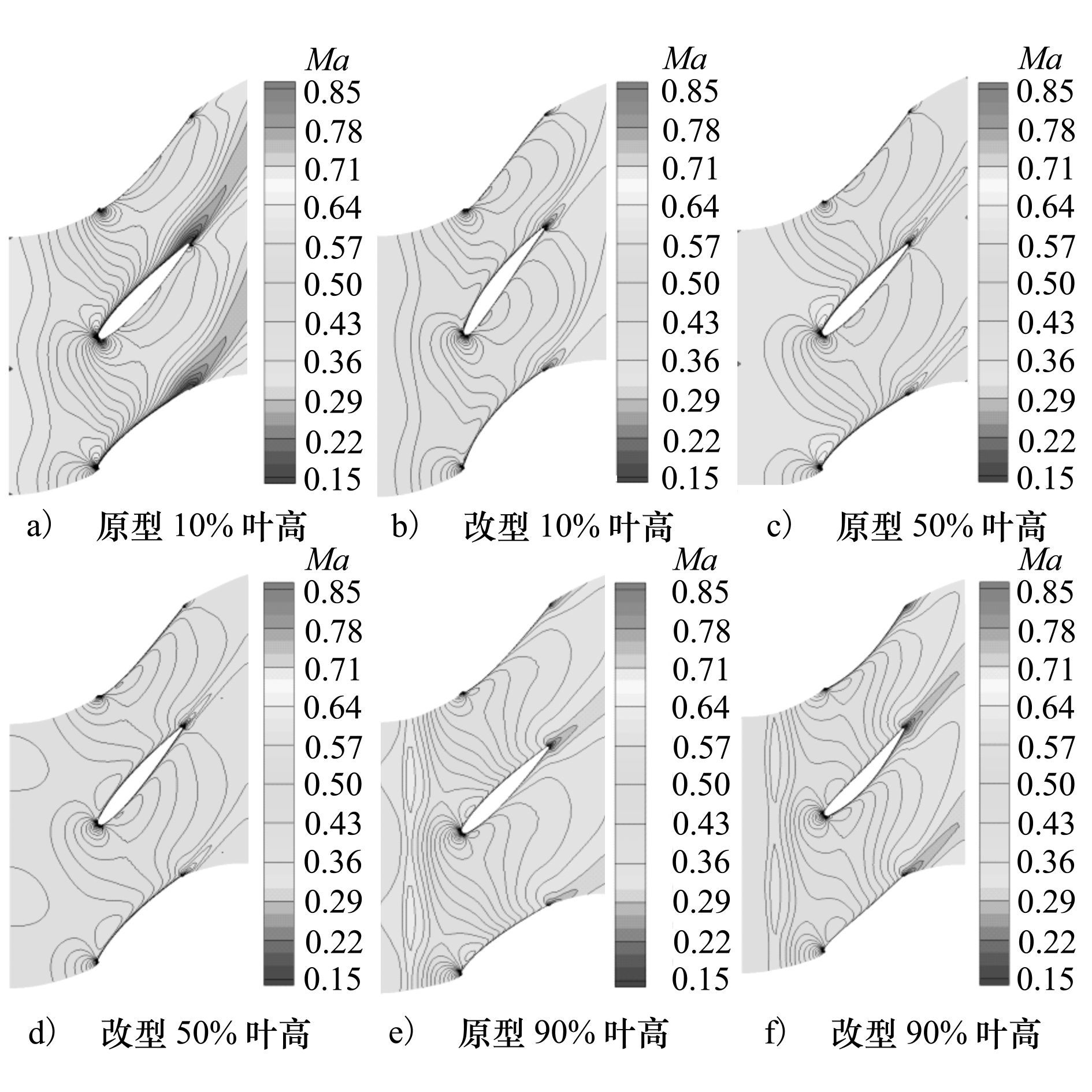

图 8给出了反问题计算前、后支板不同展向位置马赫数分布对比。对比10%展向位置马赫数云图可以看出, 原型支板叶背尾部出现局部的低速区, 分析该区域可能发生了附面层分离。沿流动方向, 随着叶背附面层逐渐增厚, 尾部出现了气流分离, 气流分离区静压急剧升高, 因而载荷值变换符号, 与图 5原型载荷分布由正载荷变为负载荷相对应。反问题设计后的支板任意截面位置均不存在低速区域, 抑制了沿程附面层增厚, 降低了流道内部流动分离的风险。相较于原始流道任意截面马赫数分布, 反问题设计后的流道内部马赫数沿周向分布更加均匀, 沿流向变化更加平缓, 梯次明显, 有利于减小过渡流道沿程逆压梯度, 控制壁面附面层增厚。

|

| 图 8 反问题计算前、后支板不同展向位置马赫数分布对比 |

通过本文研究, 可以得到以下结论:

1) 应用自主开发的反问题设计程序对某型涡轮过渡流道支板进行了反问题设计, 静压恢复系数提高了18.8%, 总压损失系数降低了25.8%。保证过渡流道支板强度是支板反问题设计的前提, 基于反问题的涡轮过渡流道支板设计是可行的;

2) 支板表面载荷越低, 其流场周向分布越均匀, 这有利于改善下游低压涡轮进口条件。在保证目标载荷沿流向变化平缓的前提下, 给定载荷越低越好, 并且避免载荷沿流动方向的正、负载荷交叉脉动;

3) 初始支板10%展向位置叶背上出现局部低速区, 基于反问题设计后叶根截面低速区消失, 表明基于反问题的低负荷支板设计有利于抑制支板表面附面层增厚, 降低过渡流道内部发生气流分离的风险。

| [1] | Leach K, Thulin R. Energy Efficient Engine-Turbine Transition Duct Model Technology Report[R]. NASA, CR-167996, 1982 |

| [2] | Marn A, Göttlich E, Cadrecha D, et al. Shorten the Intermediate Turbine Duct Length by Applying an Integrated Concept[J]. Journal of turbomachinery, 2009, 131(4): 041014.1–041014.10. |

| [3] |

陈江, 朴龙贤, 杜刚, 张慧.

涡轮过渡段气动性能数值优化[J]. 工程热物理学报, 2011 (2): 210–214.

Chen Jiang, Piao Longxian, Du Gang, Zhang Hui. Optimization on Aerodynamic Performance of Turbine Transition Section[J]. Journal of Engineering Thermophysics, 2011(2): 210–214. (in Chinese) |

| [4] |

孙志刚, 黄洪雁, 谭春青, 冯国泰, 张冬阳.

某型燃机涡轮过渡段流场优化设计[J]. 工程热物理学报, 2008 (6): 940–942.

Sun Zhigang, Huang Hongyan, Tan Chunqing, Feng Guotai Zhang Dongyang. Optimization Design for the Turbine Transition Section of an Aero Engine[J]. Journal of Engineering Thermophysics, 2008(6): 940–942. (in Chinese) |

| [5] | Wallin F, Eriksson L E, Nilsson M. Intermediate Turbine Duct Design and Optimization[C]//25th International Congress of the Aeronautical Sciences (ICAS), 2006 |

| [6] | Dang T. Inverse Method for Turbomachine Blades Using Shock-Capturing Techniques[R]. AIAA-1995-2465 |

| [7] | Qiu X, Ji M, Dang T. Three-Dimensional Viscous Inverse Method for Axial Blade Design[J]. Inverse Problems in Science and Engineering, 2009, 17(8): 1019–1036. DOI:10.1080/17415970902981783 |

| [8] | Hield P. Semi-Inverse Design Applied to an Eight Stage Transonic Axial Flow Compressor[R]. ASME 2008-GT-50430 |

| [9] | Daneshkhah K, Ghaly W. An Inverse Blade Design Method for Subsonic and Transonic Viscous Flow in Compressors and Turbines[J]. Inverse Problems in Science and Engineering, 2006, 14(3): 211–231. DOI:10.1080/17415970500354235 |

| [10] | Roidl B, Ghaly W. Redesign of a Low Speed Turbine Stage Using a New Viscous Inverse Design Method[R]. ASME 2008-GT-51468 |

| [11] |

刘昭威, 吴虎, 唐晓毅.

改进的反问题边界条件在叶轮机械中的应用[J]. 工程热物理学报, 2015 (10): 2132–2136.

Liu Zhaowei, Wu Hu, Tang Xiaoyi. Application of Improved Inverse Method Boundary Condition in Turbomachinery[J]. Journal of Engineering Thermophysics, 2015(10): 2132–2136. (in Chinese) |

| [12] | Van Rooij M P C, Adam Medd. Reformulation of a Three-Dimensional Inverse Design Method for Application in a High-Fidelity CFD Environment[R]. ASME 2012-GT-69891 |

| [13] |

侯朝山, 吴虎.

某型涡轮过渡流道稳定工作范围优化设计[J]. 推进技术, 2013 (9): 1197–1203.

Hou Chaoshan, Wu Hu. Optimization Design on Steady Operating Range of an Intermediate Turbine Duct[J]. Journal of Propulsion Technology, 2013(9): 1197–1203. (in Chinese) |