2. 中国船舶重工集团第703研究所, 哈尔滨 150078

船舶作为支撑国家海洋战略的核心力量,一直是各国重点发展的装备之一。船舶在航行时会产生振动噪声,不仅影响船舱的舒适性,更会对船舶(特别是舰船)的安全造成威胁[1] 。机械噪声作为船舶上的三大噪声之一,是船舶(特别是舰船)的主要特征信号。齿轮传动作为船舶上主要的传动装置,其在工作过程中产生的振动噪声正是机械噪声的主要来源之一。因此对齿轮传动装置的振动噪声进行控制,对增强船舶(特别是舰船)的声隐身性,提高其作战能力有着重要意义。准确对船舶齿轮传动装置的振动噪声进行预测是实现对其有效控制的基础。

有限元+边界元法是目前齿轮传动装置振动噪声分析中最为常用的方法。针对船舶齿轮箱尺寸大、表面常布有大量肋板的结构特点[2],如何选择分析模型,在计算精度与计算量之间维持更好的平衡是一个非常关键的问题。目前常用的模型有2种:①全有限元模型[3],即建立齿轮系统和齿轮箱的全有限元模型,通过在轮齿啮合方向上施加动态激励进行振动噪声分析。该模型可以全面考虑齿轮系统和齿轮箱之间的影响,但会增加计算规模。②集中质量/有限元模型[4],即建立齿轮系统动力学模型,将求解获得的轴承动载荷施加于齿轮箱有限元模型上进行振动噪声分析。该模型对于齿轮系统和齿轮箱之间相互影响的考虑没有全有限元模型全面,但计算规模明显小于全有限元模型。

船舶齿轮传动装置通常安装于船体基座上,安装方式包括刚性安装、硬弹性安装和弹性安装[5]。有效计入基础结构(包含基座和对应的隔振装置)的影响是实现船舶齿轮传动装置振动噪声准确预估的前提。船舶齿轮传动装置的基础结构通常都很复杂,并且尺寸非常大,因此一般情况下不会直接给出其具体结构,而是给出通过测量得到的导纳曲线。目前计入基础结构影响的方法有2种:①通过建立有限元模型考虑基础结构对齿轮传动装置振动噪声的影响[6]。这种方法对于基础结构影响的考虑较为准确,但不适用于只知道基础结构导纳曲线的情况。②采用弹簧单元模拟基础结构的影响[7]。这种方法的计算规模较小,但未给出如何根据基础结构导纳曲线确定弹簧单元的参数。可以看出在只知道基础结构导纳曲线的情况下,如何在齿轮传动装置振动噪声分析中准确有效计入基础结构的影响尚未得到很好解决。

本文以单级人字齿轮传动装置为研究对象,根据基础结构在与齿轮箱连接点处的自导纳曲线,将其等效为多个二自由度系统,采用骨架线法对每个二自由度系统中的物理参数(主要是质量和刚度)进行了识别,并在振动噪声分析模型中用质量单元和弹簧单元对每个二自由度系统进行了模拟,最后通过试验验证了该模型的准确性。该模型中质量单元和弹簧单元的参数均是通过识别基础结构导纳曲线获得,因此适用于只知道基础结构导纳曲线的情况,并且可以准确反映基础结构对齿轮传动装置振动噪声的影响。

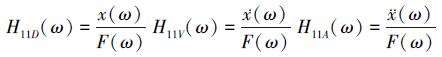

1 基于骨架线的物理参数识别方法导纳是反映系统动力学性能的一个重要物理量,可以表示为响应的傅里叶变换与激励的傅里叶变换之比,分为位移导纳、速度导纳和加速度导纳,具体定义如(1)式所示,三者之间的关系如(2)式所示。

|

(1) |

|

(2) |

式中:H11D(ω), H11V(ω)和H11A(ω)分别为位移导纳、速度导纳和加速度导纳。x(ω),

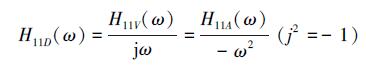

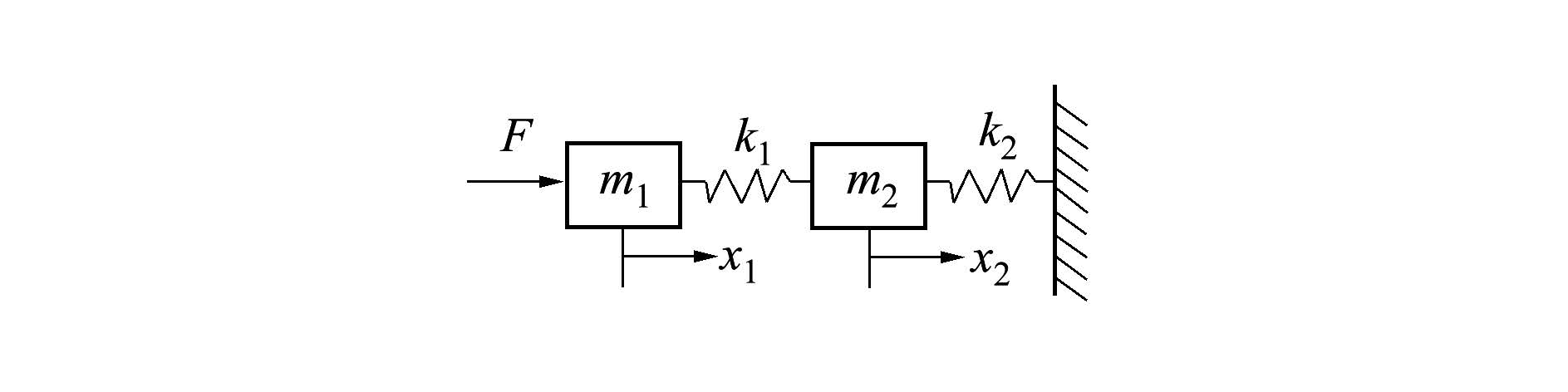

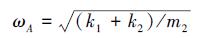

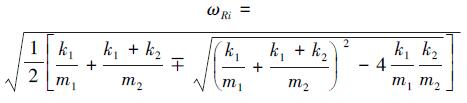

图 1所示的无阻尼约束二自由度系统,其质量点1上的原点位移导纳如(3)式所示。

|

| 图 1 无阻尼二自由度系统 |

|

(3) |

|

(4) |

由(3)式可推出系统的反共振频率如(5)式所示。

|

(5) |

由(4)式可以得到系统的共振频率如(6)式所示。

|

(6) |

式中:i=1时取“-”号, i=2时取“+”号。

共振频率和反共振频率之间的大小关系为:ωR1<ωA<ωR2。因此对于无阻尼约束二自由度系统的原点位移导纳曲线, 共振和反共振是交替出现的, 并且首先出现共振, 再出现反共振。

计

|

(7) |

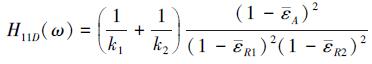

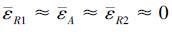

当ω<<ωR1时,

|

(8) |

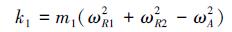

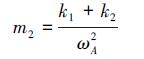

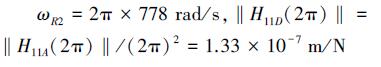

由(5)、(6)和(8)式可以推出:

|

(9) |

|

(10) |

|

(11) |

|

(12) |

因此在已知系统原点导纳曲线的条件下, 可根据公式(8)~(12)识别出系统的物理参数。

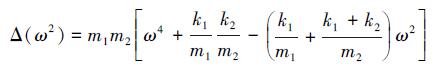

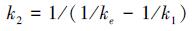

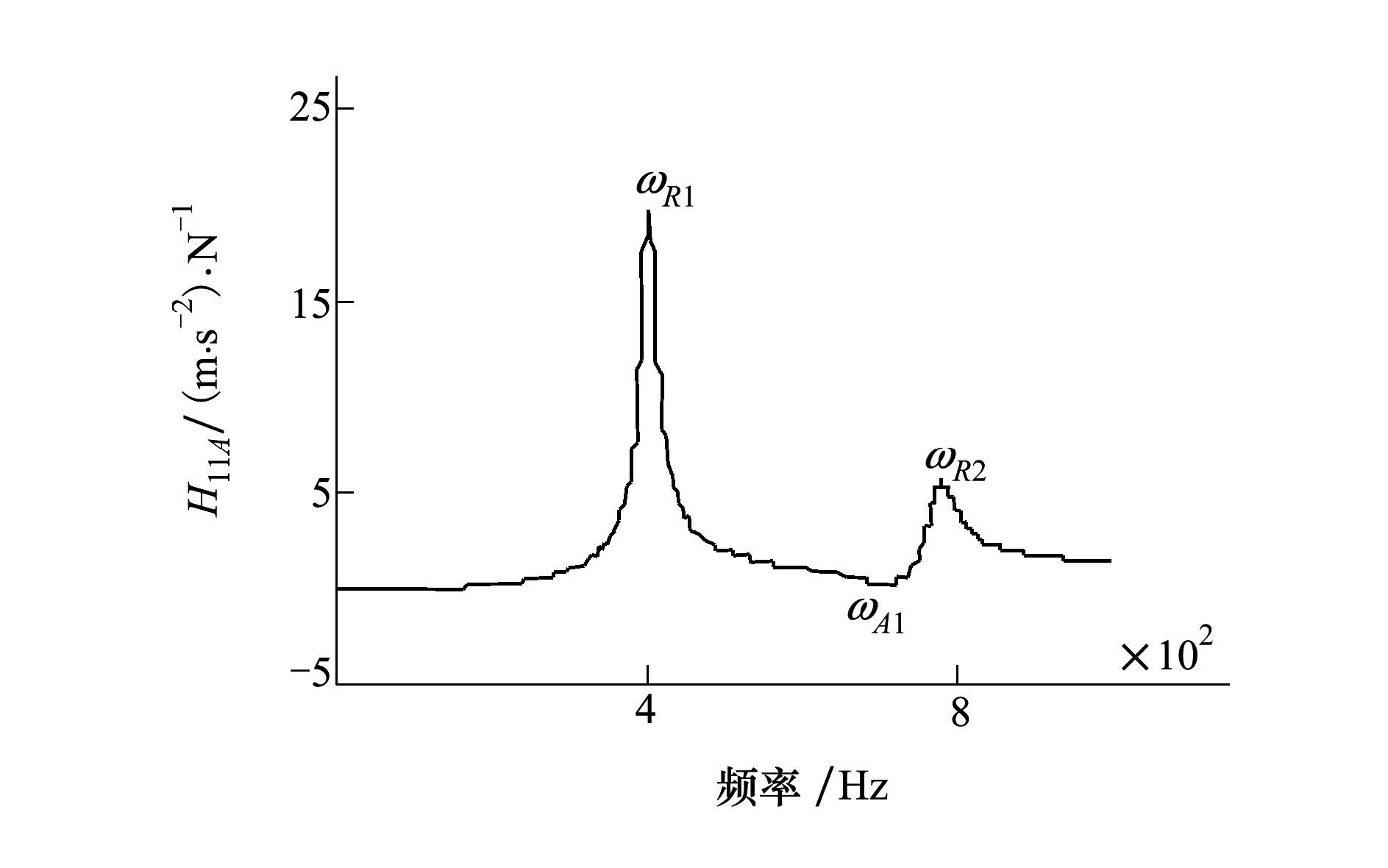

为了验证该方法的准确性, 根据导纳曲线对图 1所示的无阻尼约束二自由度系统物理参数进行了识别, 并与理论值进行了对比。该系统质量点1上的原点加速度导纳幅值如图 2所示。从图 2中可以得到:ωR1=2π×401 rad/s, ωA=2π×709 rad/s,

|

|

| 图 2 二自由度系统的原点加速度导纳幅值 |

根据已知条件识别出了该系统的物理参数, 并与理论值进行了对比, 如表 1所示。从表 1可以看出物理参数识别值与理论值间的相对误差均未超过6%, 证明了该识别方法的准确性。

| 参数 | m1/kg | k1/(N·m-1) | m2/kg | k2/(N·m-1) |

| 理论值 | 1 | 1×107 | 2 | 3×107 |

| 识别值 | 0.98 | 1.02×107 | 1.94 | 2.83×107 |

| 相对误差/% | 2 | 2 | 3 | 5.6 |

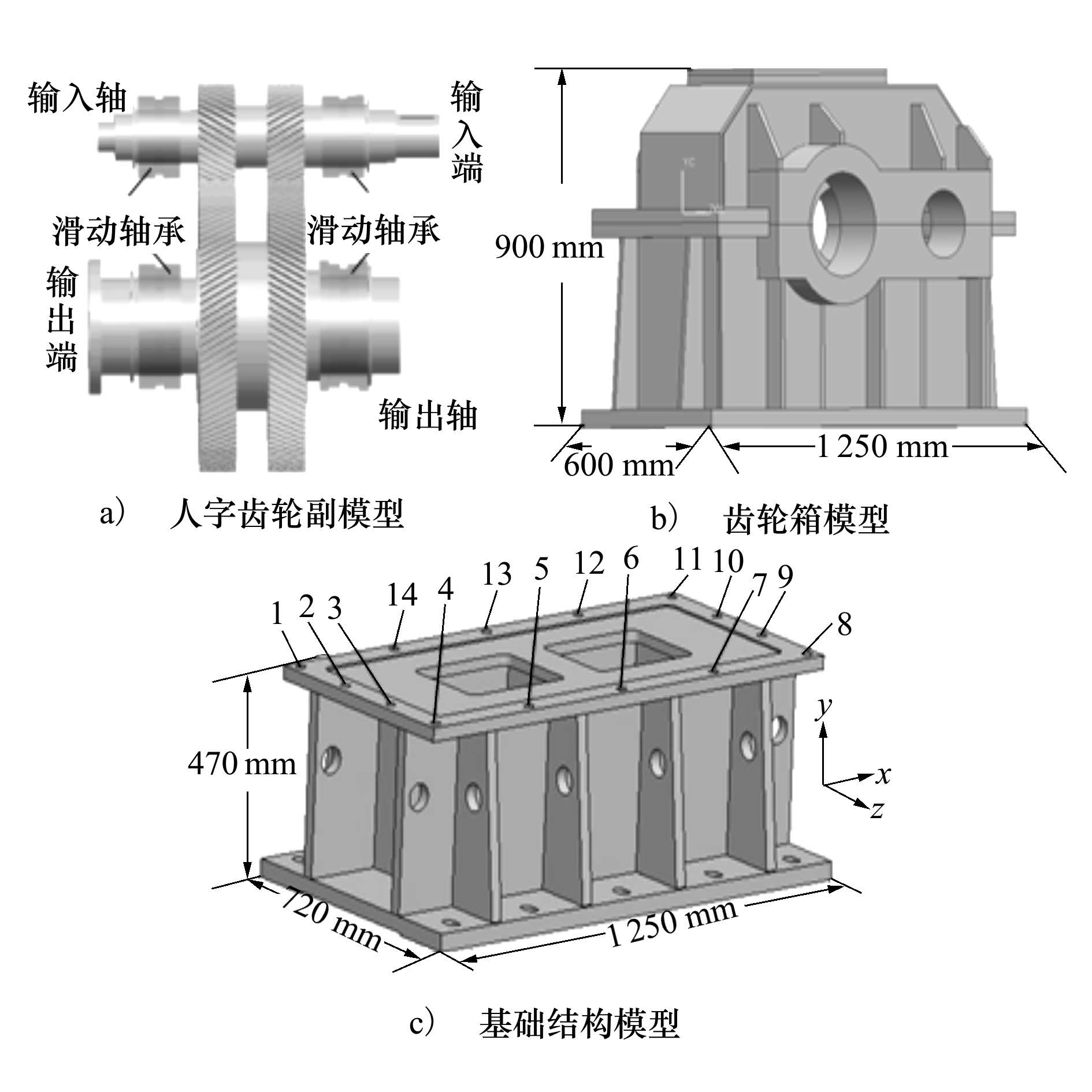

齿轮传动装置模型如图 3所示。

|

| 图 3 分析对象 |

传动装置中的齿轮副为人字齿轮副, 其参数如表 2所示。人字齿轮副通过滑动轴承安装于齿轮箱中, 如图 3a)所示。齿轮箱和基础结构间通过14个连接点相连, 其编号如图 3c)所示。

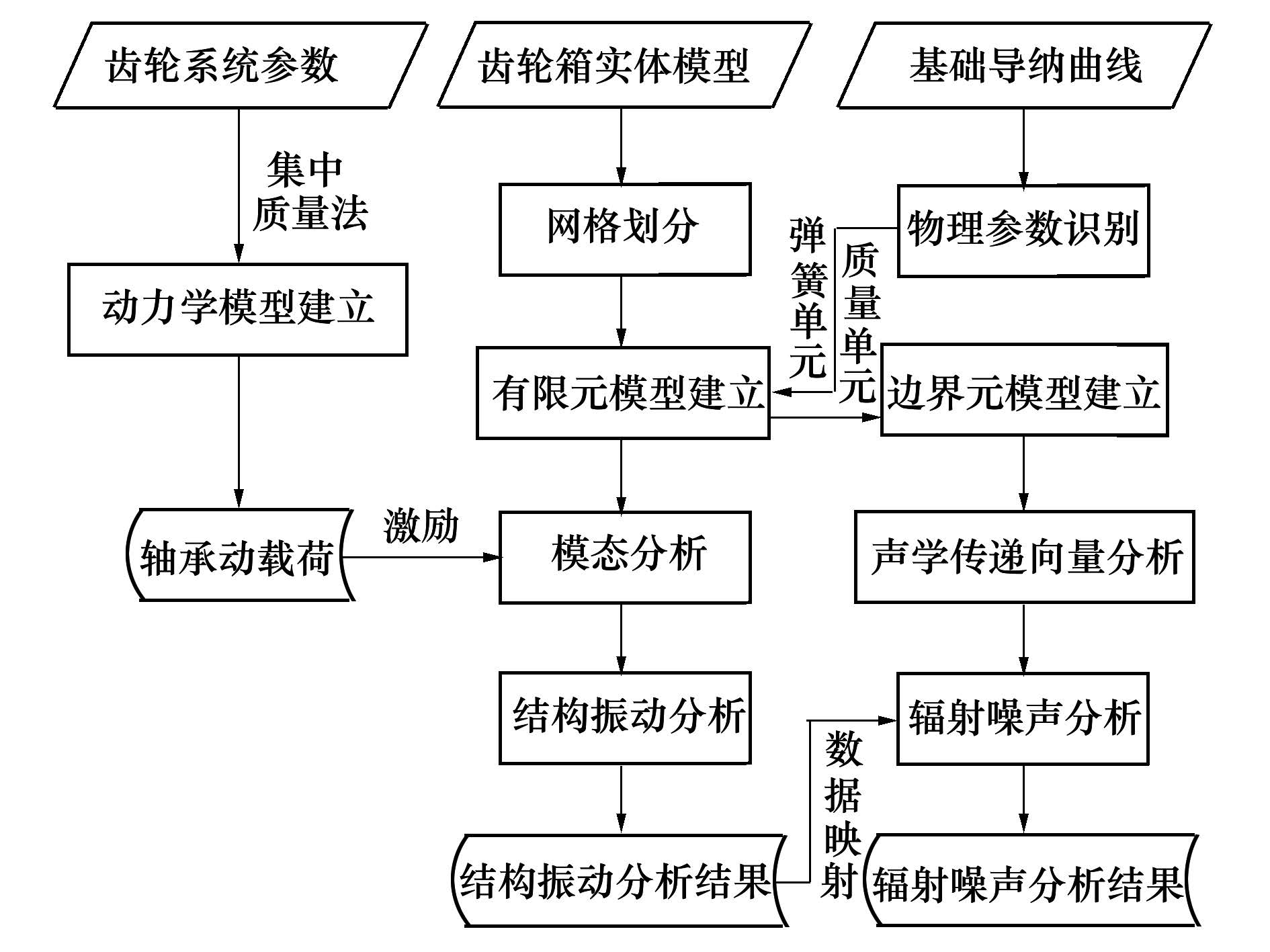

本文采用有限元法分析齿轮箱的结构振动, 采用边界元法分析其辐射噪声, 整个分析流程如图 4所示。

|

| 图 4 分析流程 |

首先根据齿轮系统参数, 采用集中质量法建立系统动力学模型, 通过求解可获得轴承处的动载荷。其次根据基础结构导纳曲线, 将其等效为多个二自由度系统, 通过骨架线法识别其物理参数。接着根据齿轮箱的实体模型, 进行网格划分, 并用质量单元模拟识别出的基础结构质量, 用弹簧单元模拟识别出的基础结构刚度, 建立有限元模型, 采用Lanczos法对齿轮箱进行模态分析。然后将通过系统动力学求解获得的轴承动载荷施加于轴承孔处, 采用模态叠加法计算齿轮箱的结构振动, 获得齿轮箱表面主要节点上的振动加速度。最后根据有限元模型建立边界元模型, 采用间接边界元法计算声学传递向量, 并将有限元模型上齿轮箱表面的振动速度映射到边界元网格上, 以此为边界条件进行辐射噪声分析, 获得主要场点上的声压级。

2.3 基础结构物理参数的识别船舶齿轮传动装置的基础结构通常都很复杂, 并且尺寸非常大, 因此其导纳曲线一般通过试验测量获得。本文的主要目的是说明提出的计入基础结构导纳特性的船舶齿轮传动装置振动噪声分析方法并验证其准确性, 研究对象中的基础结构相对比较简单, 因此其导纳曲线通过仿真分析获得。但文中提出的方法同样适用于试验获得基础结构导纳曲线的情况。

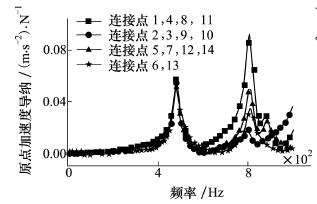

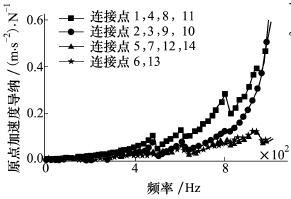

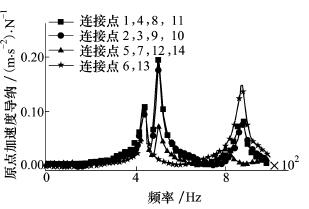

基础结构通过14个螺栓与齿轮箱连接, 各连接点的编号如图 3c)所示。这14个连接点处的原点加速度导纳曲线如图 5~图 7所示。由于基础结构的对称性, 连接点1、4、8、11在各方向上具有相同的原点加速度导纳, 连接点2、3、9、10具有相同的原点加速度导纳, 连接点5、7、12、14具有相同的原点加速度导纳, 连接点6、13具有相同的原点加速度导纳。从图 5~图 7可以看出, 各连接点上的原点加速度导纳均是共振与反共振交替出现, 并且首先出现共振, 与无阻尼约束二自由度系统的原点导纳特性相同, 因此可以在每个连接点处都将基础结构等效为3个图 1所示的无阻尼约束二自由度系统(X、Y、Z方向上各一个)。

|

| 图 5 各连接点X方向上的加速度导纳幅值导纳幅值 |

|

| 图 6 各连接点Y方向上的加速度 |

|

| 图 7 各连接点Z方向上的加速度导纳幅值 |

采用第1节中的方法对每个等效二自由度系统中的物理参数进行了识别, 结果如表 3~表 5所示。可以看出各连接点处, 质量点2上的质量m

| 连接点 | m1x/kg | k1x/(N·m-1) | m2x/kg | k2x/(N·m-1) |

| 1, 4, 8, 11 | 60.49 | 1.33×109 | 600.91 | 6.44×109 |

| 2, 3, 9, 10 | 100.97 | 2.06×109 | 748.41 | 8.51×109 |

| 5, 7, 12, 14 | 123.62 | 2.39×109 | 705.26 | 8.63×109 |

| 6, 13 | 159.11 | 2.76×109 | 689.26 | 9.42×109 |

| 连接点 | m1y/kg | k1y/(N·m-1) | m2y/kg | k2y/(N·m-1) |

| 1, 4, 8, 11 | 11.21 | 1.55×108 | 608.03 | 5.77×109 |

| 2, 3, 9, 10 | 24.17 | 3.29×108 | 972.20 | 9.46×109 |

| 5, 7, 12, 14 | 29.16 | 4.09×108 | 1855.60 | 1.74×1010 |

| 6, 13 | 29.94 | 4.23×108 | 1712.40 | 1.33×1010 |

| 连接点 | m1z/kg | k1z/(N·m-1) | m2z/kg | k2z/(N·m-1) |

| 1, 4, 8, 11 | 54.74 | 5.17×108 | 3189.80 | 2.62×1010 |

| 2, 3, 9, 10 | 70.67 | 6.51×108 | 4574.40 | 3.79×1010 |

| 5, 7, 12, 14 | 91.24 | 8.04×108 | 4681.70 | 4.07×1010 |

| 6, 13 | 54.10 | 1.33×109 | 344.46 | 3.23×109 |

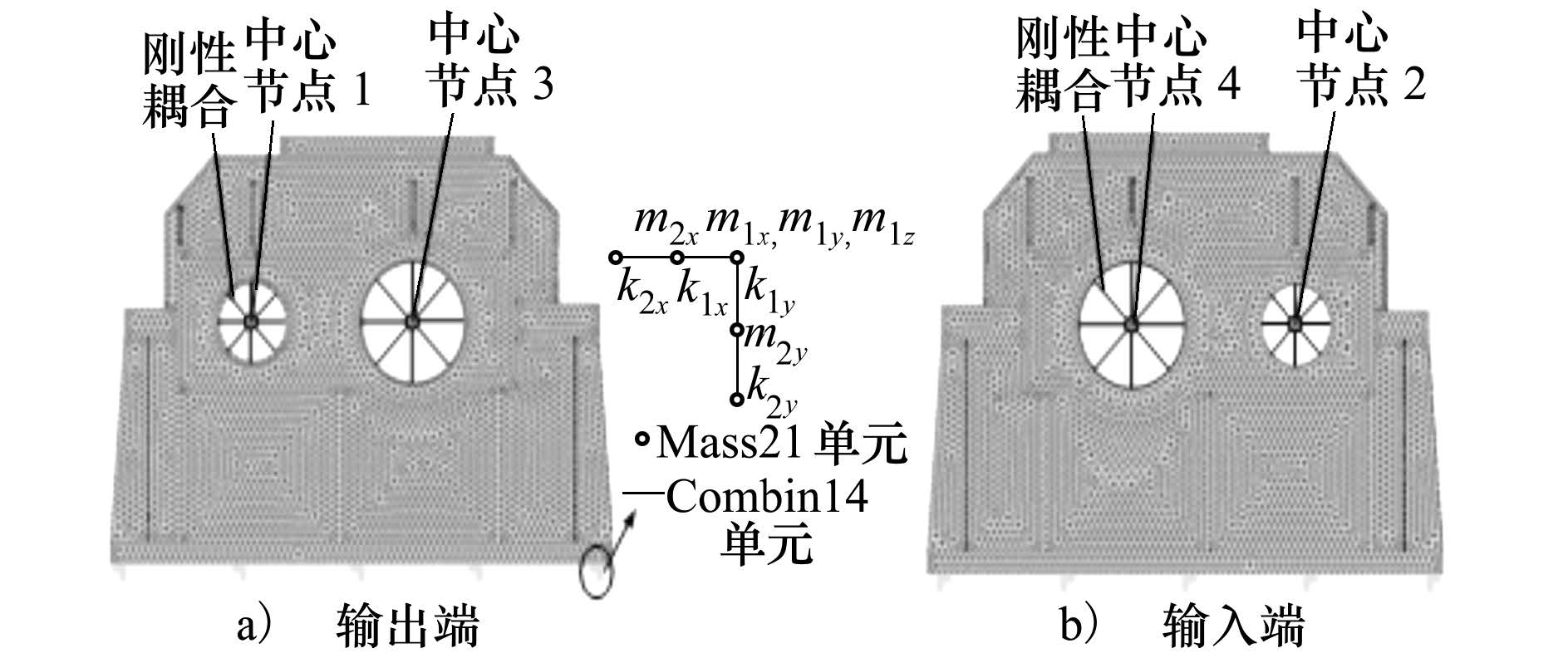

在获得了基础结构的物理参数后, 可建立齿轮箱的有限元模型。采用Solid187单元对齿轮箱进行了网格划分, 如图 8所示。为了方便加载, 在轴承孔中心建立了节点, 用Mass21单元对其进行了网格划分, 并在轴承孔中心与轴承孔内壁之间进行了刚性耦合, 如图 8所示。

|

| 图 8 齿轮箱有限元模型 |

各轴承孔中心处Mass21单元的质量根据齿轮系统质量, 采用动平衡原理分解过得, 最终结果如表 6所示。为了模拟基础结构的作用, 在齿轮箱与基础结构的每个连接点处分别用Mass21单元模拟质量, 用Combin14单元模拟刚度建立了3个二自由度系统, 如图 8所示(图中只表示出了X和Y方向上的二自由度系统, Z方向的未表示)。从图中可以看出每个方向上的二自由度系统共包含3层Mass21单元和2个Combin14单元。第一层Mass21单元为3个二自由度系统共有, 其在X、Y、Z方向上的质量分别为2.3节中识别出的m1x、m1y和m1z。对于X方向上的第二层Mass21单元, 其在X方向上的质量为2.3节中识别出的m2x, 在Y、Z方向上的质量均为0;以此类推。每个方向上的第三层Mass21单元均是全固定, 其质量大小对于分析结果没有影响。对于X方向上的2个Combin14单元, 其刚度分别为2.3节中识别出的k1x和k2x;以此类推。整个模型的边界条件为:约束第三层Mass单元所有方向的自由度;约束第二层Mass21单元5个方向上的自由度, 对于X方向上的Mass21单元不约束其沿着X方向的移动, 以此类推。

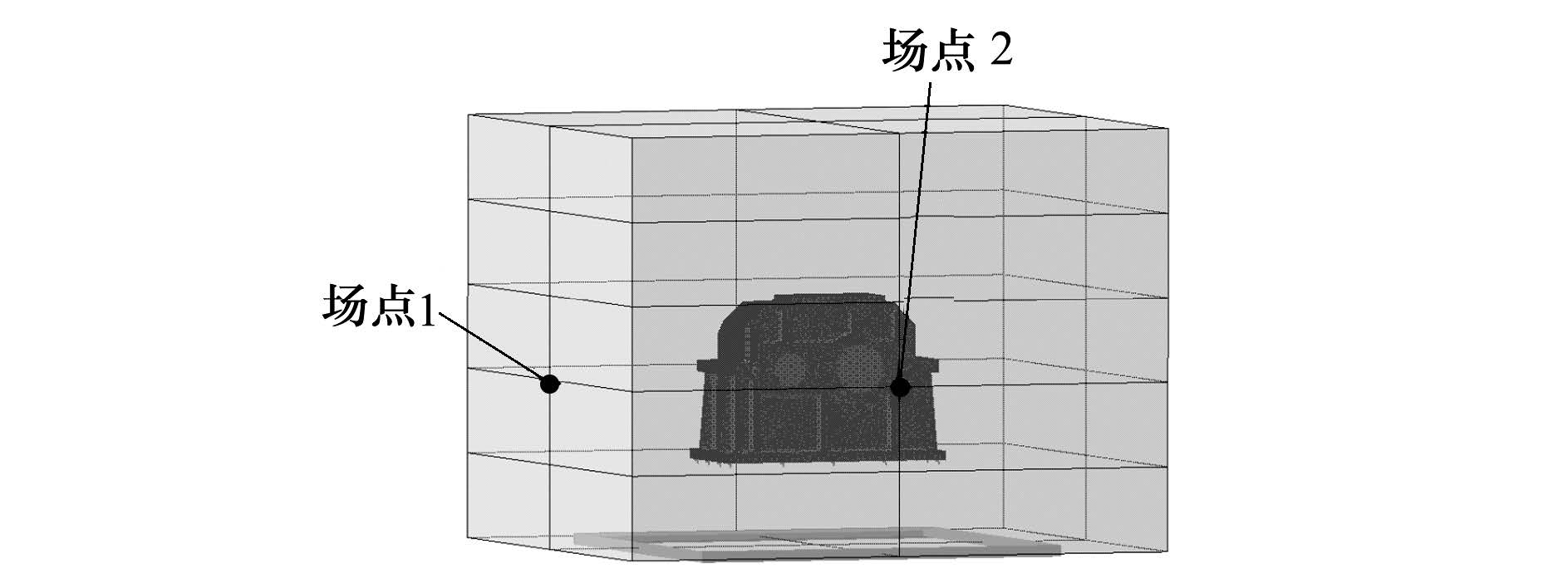

在建立了齿轮箱有限元模型后, 提取其表层单元, 进行补面操作, 并重新进行网格划分, 可生成边界元模型, 如图 9所示。在此基础上, 建立了声场网格, 场点分布如图 9所示(图中只标出了其中2个场点的位置)。声场中每个场点距齿轮箱表面的距离均为1 m。

|

| 图 9 边界元模型和场点分布 |

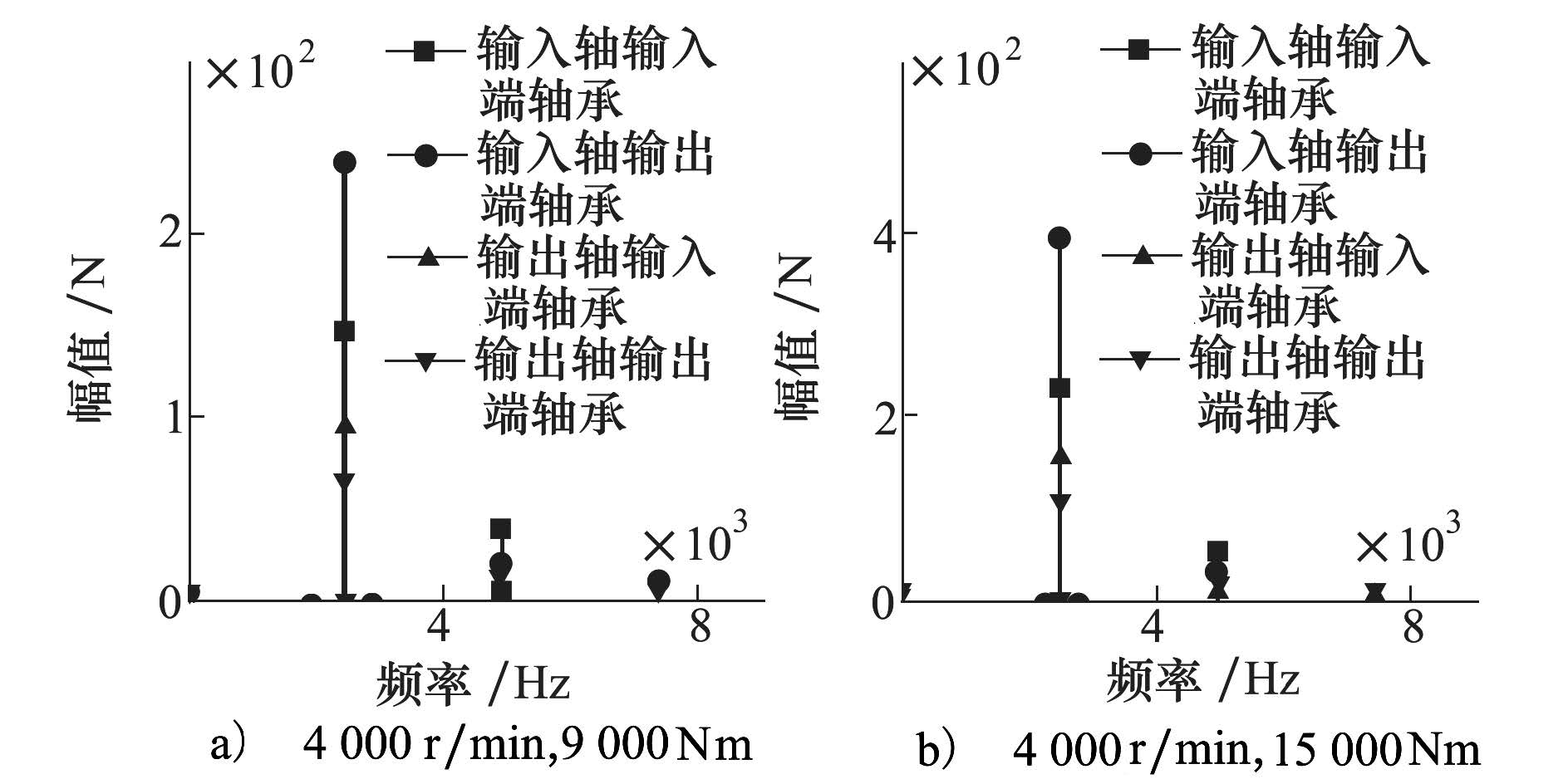

通过建立和求解人字齿轮副的动力学模型,可获得各轴承上的动载荷。输入转速为4 000 r/min, 输出扭矩为9 000 Nm时, 各轴承上的动载荷频谱如图 10a)所示。输入转速为4 000 r/min, 输出扭矩为15 000 Nm时, 各轴承上的动载荷频谱如图 10b)所示。从图中可以看出, 各轴承上动载荷的峰值均出现在啮合频率(2 466.67 Hz)处。输入轴两轴承上动载荷的峰值明显大于输出轴两轴承上动载荷的峰值, 主要是因为输入轴的刚度要明显小于输出轴, 在转速较高时, 输入轴的振动要大于输出轴。

|

| 图 10 各轴承上动载荷频谱图 |

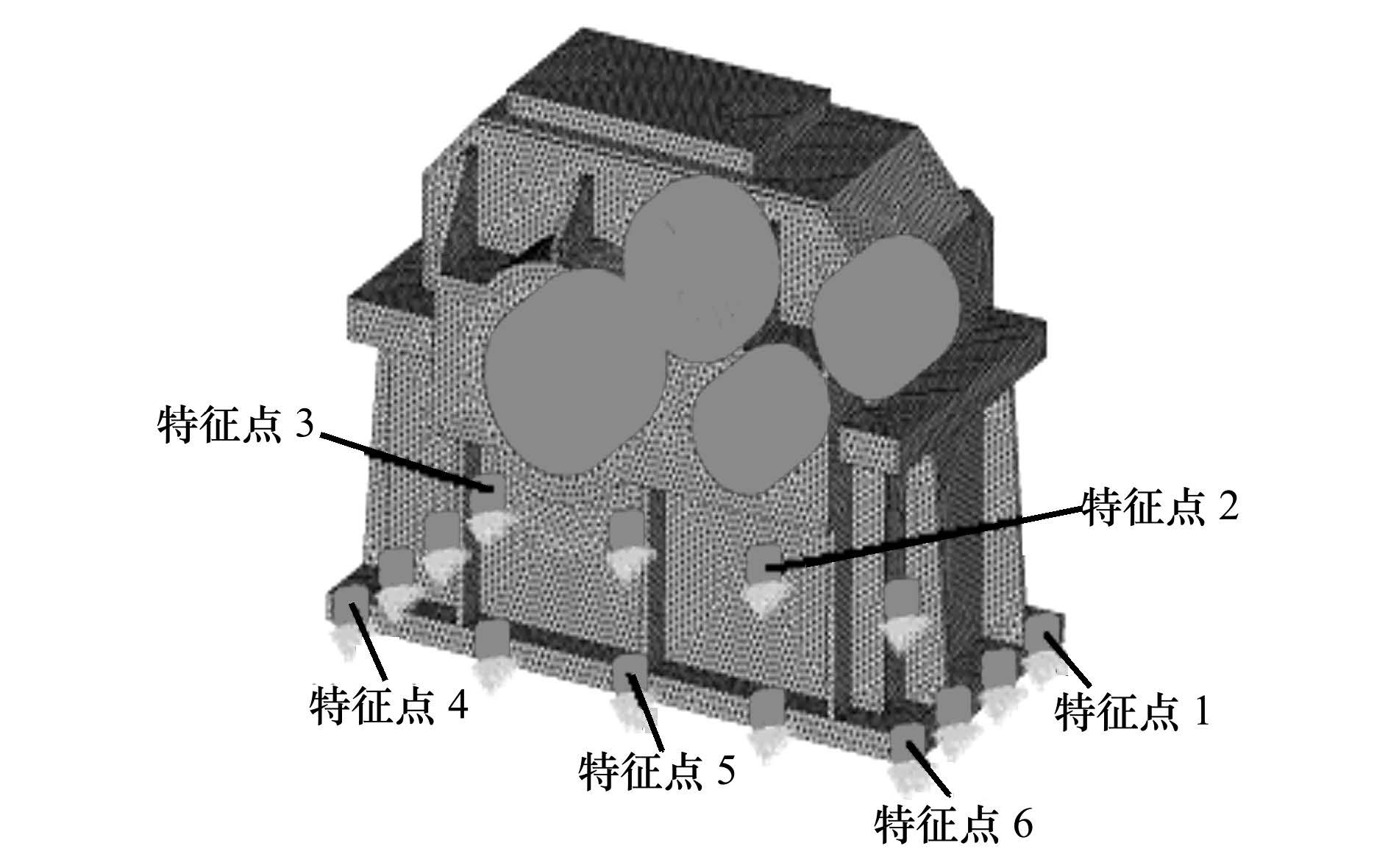

在获得了齿轮箱的各阶固有频率和主振型的基础上, 采用模态叠加法分析了其结构振动。在船舶齿轮传动装置中, 主要关心机脚处(齿轮箱与基础结构连接处)的振动, 因此本文选择14个连接点中的6个作为特征点(具体位置如图 11所示)。

|

| 图 11 各特征点位置 |

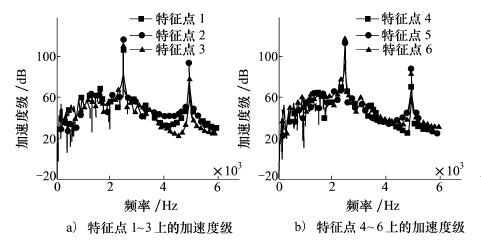

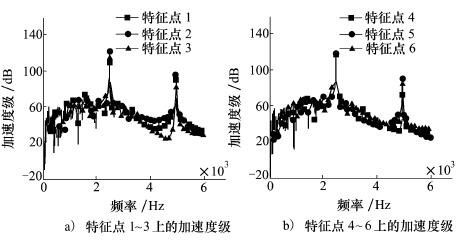

输入转速为4 000 r/min, 输出扭矩为9 000 Nm时, 这6个特征点上的振动加速度级频谱如图 12所示。输入转速为4 000 r/min, 输出扭矩为15 000 Nm时, 这6个特征点上的振动加速度级频谱如图 13所示。从图 12和图 13可以看出, 不同工况下各特征点上的振动加速度级峰值均出现在啮合频率(2 466.67 Hz)处, 与轴承动载荷的分布规律一致。

|

| 图 12 各特征点上的振动加速度级(4 000 r/min, 9 000 Nm) |

|

| 图 13 各特征点上的振动加速度级(4 000 r/min, 15 000 Nm) |

不同工况下各特征点上的有效加速度级如表 7所示。可以看出特征点6上的有效加速度级最大, 而特征点1上的有效加速度级最小。

| 工况 | 特征点1~6上的有效加速度级 |

| 4 000 r/min, 9 000 Nm | 104.85 113.39 107.85 110.58 111.44 114.47 |

| 4 000 r/min, 15 000 Nm | 109.47 117.52 112.21 114.69 115.72 118.64 |

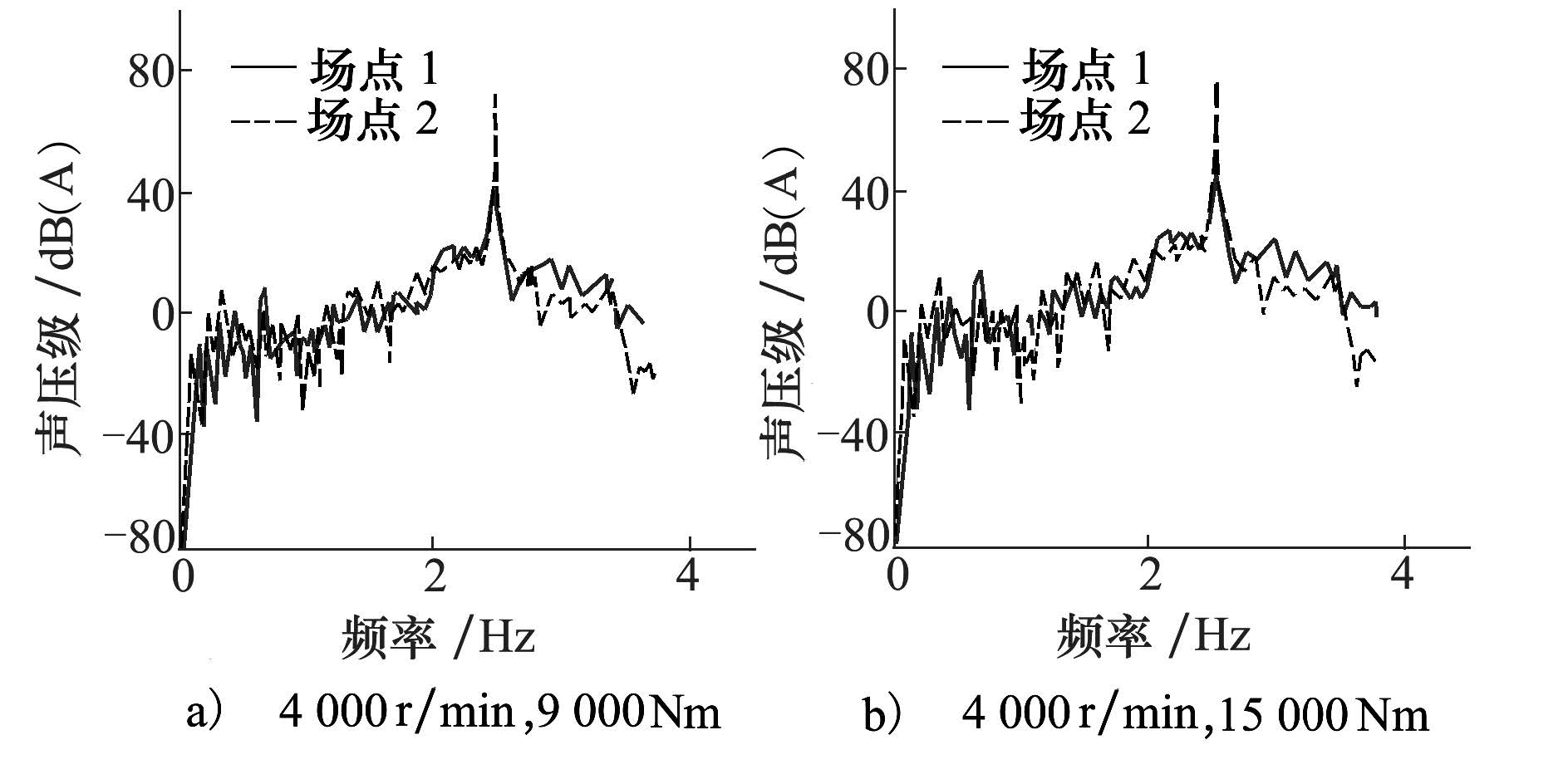

以获得的齿轮箱表面振动速度为边界条件, 采用间接边界元法分析了齿轮箱的辐射噪声。输入转速为4 000 r/min, 输出扭矩为9 000 Nm时, 各场点(具体位置如图 9所示)上的声压级频谱如图 14a)所示。输入转速为4 000 r/min, 输出扭矩为15 000 Nm时, 各场点上的声压级频谱如图 14b)所示。可以看出不同工况下各场点上声压级峰值均出现在啮合频率(2 466.67 Hz)处, 与轴承动载荷和加速度级的分布规律一致。

|

| 图 14 不同工况下各场点上的声压级频谱 |

不同工况下各场点上的有效声压级如表 8所示。可以看出场点2上的有效声压级明显大于场点1上的有效声压级。

| 工况 | 场点1有效 声压级/dB(A) | 场点2有效 声压级/dB(A) |

| 4 000 r/min, 9 000 Nm | 63.66 | 66.95 |

| 4 000r/min, 15 000 Nm | 67.91 | 71.23 |

为了验证文中提出的分析模型和方法的准确性, 搭建了齿轮振动噪声测试试验台, 以文中的单级人字齿轮传动装置为对象, 测量了其结构振动与辐射噪声, 试验现场如图 15所示。试验中, 布置了6个加速度传感器测量齿轮箱机脚处的振动, 布置位置与图 12所示的特征点位置一一对应。布置了2个声级计测量齿轮箱的辐射噪声, 布置位置如图 16所示, 其中测点1的位置与图 9中的场点1重合, 测点2的位置与场点2重合。

|

| 图 15 试验现场 |

|

| 图 16 声级计的布置位置 |

不同工况下6个特征点啮合频率处加速度级平均值的分析结果与试验结果对比如表 9所示。可以看出分析值均小于试验值, 两者间的差值均未超过4.5 dB, 证明了结构振动分析模型和方法的准确性。

| 工况 | 分析值 /dB | 试验值 /dB | 差值 /dB |

| 4000 r/min, 9 000 Nm | 113.8 | 118.1 | -4.3 |

| 4000 r/min, 15 000 Nm | 118.1 | 119.9 | -1.8 |

不同工况下各场点啮合频率处声压级的分析值与试验值对比如表 10所示。不同工况下各场点啮合频率处声压级分析值与试验值间的差值均未超过4dB(A), 证明了辐射噪声分析模型和方法的准确性。

| 工况 | 场点1 | 场点2 | ||||

| 分析值 | 试验值 | 差值 | 分析值 | 试验值 | 差值 | |

| 1 | 66.5 | 66.8 | -0.3 | 69.8 | 68.8 | 1.0 |

| 2 | 70.8 | 67.4 | 3.4 | 74.1 | 70.2 | 3.9 |

| 注:工况1为4 000 r/min, 9 000 Nm;工况2为4 000 r/min, 15 000 Nm。 | ||||||

在不计入基础结构特性的条件下对齿轮箱的振动噪声重新进行了分析并与试验结果进行了对比, 结果表明不同工况下6个特征点啮合频率处加速度级平均值的分析结果与试验结果最大相差11.7 dB, 不同工况下各场点啮合频率处声压级的分析值与试验值最大相差10.8 dB(A)。在计入基础结构特性的条件下, 相对应的最大差值分别为4.3 dB和3.9 dB(A)。说明基础结构对船舶齿轮传动装置的振动噪声有着明显影响, 在船舶齿轮传动装置的振动噪声分析中必须计入基础结构特性的影响。

5 结 论1) 对于单级人字齿轮传动装置,由于输入轴的刚度小于输出轴,在中高转速下输入轴的振动要大于输出轴,因此输入轴轴承上的载荷波动明显大于输出轴轴承;

2) 轴承动载荷,各特征点上振动加速度级以及各场点上声压级的分布规律一致,峰值均出现在啮合频率处;

3) 计入基础结构导纳特性后的振动噪声分析结果更为准确,不同工况下各特征点啮合频率处振动加速度级平均值的仿真结果与试验结果的差值均未超过4.5 dB,不同工况下各场点啮合频率处声压级的仿真结果与试验结果的差值均未超过4 dB(A);

4) 本文中的导纳曲线是在已知基础结构的条件下通过分析得到的。如果基础结构未知,只是通过试验测得了其在与齿轮箱各连接点处的导纳曲线,文中提出的分析方法同样适用。

| [1] | Hoppe F. Reduction Gear Transmission Systems in High Speed Vessels[J]. Marine Propulsion Turbinia and Beyond, 1997(6): 26–27. |

| [2] | Hazelton J L. Marine Gears-Special Aspects for High Performance[J]. Gear Technology, 2006, 23(3): 26–29. |

| [3] | Zhu Caichao, Lu Bo, Song Chaosheng, et al. Dynamic Analysis of A Heavy Duty Marine Gearbox with Gear Mesh Coupling[J]. Journal of Mechanical Engineering Science, 2009, 223: 2531–2547. DOI:10.1243/09544062JMES1490 |

| [4] |

周建星, 刘更, 马尚君.

内激励作用下齿轮箱动态响应与振动噪声分析[J]. 振动与冲击, 2011, 36 (6): 234–238.

Zhou Jianxing, Liu Geng, Ma Shangjun. Vibration and Noise Analysis of Gear Transmission System[J]. Journal of Vibration and Shock, 2011, 36(6): 234–238. (in Chinese) |

| [5] |

常山.

船舶大功率齿轮传动装置的技术发展现状与展望[J]. 舰船科学技术, 2010, 32 (7): 17–22.

Chang Shan. Progress and Development Trend in Hearvy Duty Marine Propulsion Gearing[J]. Ship Science and Technology, 2010, 32(7): 17–22. (in Chinese) |

| [6] |

焦映厚, 孔霞, 蔡云龙, 等.

基于FEM和BEM法的大型立式齿轮箱振动噪声计算及测试分析[J]. 振动与冲击, 2012, 31 (4): 123–127.

Jiao Yinghouo, Kong Xia, Cai Yunlong, et al. Vibration Noise Calculation and Testing Analysis of Large Vertical Planetary Transmission Gearbox Based on FEM and BEM[J]. Journal of Vibration and Shock, 2012, 31(4): 123–127. (in Chinese) |

| [7] |

周建星, 刘更, 吴立言.

含弹性支撑的船用减速器齿轮箱动态特性[J]. 哈尔滨工业大学学报, 2012, 44 (7): 97–101.

Zhou Jianxing, Liu Geng, Wu Liyan. Vibration Analysis of Marine Planetary Reducer with Elastic Support[J]. Journal of Harbin Institute of Technology, 2012, 44(7): 97–101. (in Chinese) |

2. China Shipbuilding Industry Corporation 703 Institute, Harbin 150078, China