对于如机身、机翼等薄壁金属结构, 其裂纹尖端在外载荷作用下产生较大的塑性区, 该塑性区对其剩余强度分析产生不可忽略的影响, 此外该结构的失效伴随着较大的扩展量。此时线弹性断裂力学不再适用, 弹塑性断裂力学成为评估该结构剩余强度最主要的手段。在诸多弹塑性准则中, 裂纹尖端张开角 (CTOA, crack tip opening angle) 为最适合模拟低约束条件下裂纹稳态扩展及断裂失效的准则[1]。CTOA准则等效于裂纹尖端后固定距离d处 (d常取1 mm) 的裂纹尖端张开位移 (CTOD, crack tip opening displacement)。

大量的试验及有限元模拟结果表明:CTOA在裂纹启裂时较大, 在裂纹扩展的初始阶段迅速减小并在随后的稳态裂纹扩展中近似保持为常值[2-6](该值被定义为临界CTOA, αc)。尽管测得的CTOA在裂纹扩展的初始阶段表现为非常值, Newman、Seshadri、Chen等[4, 7-8]分别运用常值CTOA准则估算出了标准试样、复杂机身结构的剩余强度。进一步的研究表明:试验测得CTOA的初始非常值段是由于裂纹尖端的“隧道效应”导致[9-10], 有限元法得到的非常值段是由于裂纹尖端约束的模拟不当导致[10-11]。Dawicke通过大量的试验得到了“隧道效应”时裂纹尖端轮廓及相对应的外载荷, 并对试样进行了相对应的3D有限元分析[9-10], 结果表明:在裂纹扩展的初始阶段, 厚度中心的CTOA值较小, 靠近表面位置处的CTOA较大, 贯穿整个厚度的CTOA平均值却十分接近裂纹稳态扩展时的CTOA。根据上述研究, 在裂纹启裂、稳态扩展、失稳的整个断裂过程中CTOA近似保持为常值, 这一性能使得CTOA成为弹塑性断裂力学范畴内最为优良的断裂准则。

通常, 断裂准则的推广应用离不开简单、廉价、易操作的测量或确定方法。目前ASTM已经制定了测量临界CTOA的标准ASTM E2472, 该标准给出了4种测量临界CTOA的方法[12], 2个直接测量法和2个间接测量法。直接测量法包括显微镜观测法 (optical microscopy, OM)、数字图像相关法 (digital image correlation, DIC); 间接测量法包括δ5引伸计法、有限元法。直接测量法最为准确, 但该方法不仅需要复杂的试验器材、熟练的试验技术而且结果分散度大。δ5引伸计法需要对试样表面进行深度加工产生凹槽而使引伸计精确安装, 且CTOA值的确定具有较大主观因素。有限元法需要不断调整CTOA的值使得模拟最大载荷与试验最大载荷相匹配, 这一过程相当耗时耗力。为了推广CTOA准则的应用, 本文旨在寻求一个简易的临界CTOA确定方法。

本文导出了一种适用于平面应力状态的临界CTOA的简易确定方法, 该方法仅需要确定裂纹启裂载荷及裂纹扩展量为1 mm时的外载荷。本文选取了4件M (T) 与6件C (T) 试样对该方法进行了验证, 结果表明:平面应力条件下, 本文方法的精确度在4%以内。最后, 讨论了所选外载荷对本文方法精度的影响, 结果表明:所选外载荷对应的裂纹扩展量越大精度越低。

1 一种新的临界CTOA确定方法裂纹稳态扩展过程可分为2个阶段:裂纹启裂和稳态扩展。在外部载荷作用下, 初始裂纹的裂纹尖端张开位移达至临界值δi时, 裂纹启裂; 随后的裂纹稳态扩展则由临界裂纹尖端张开角αc控制[13-15]。

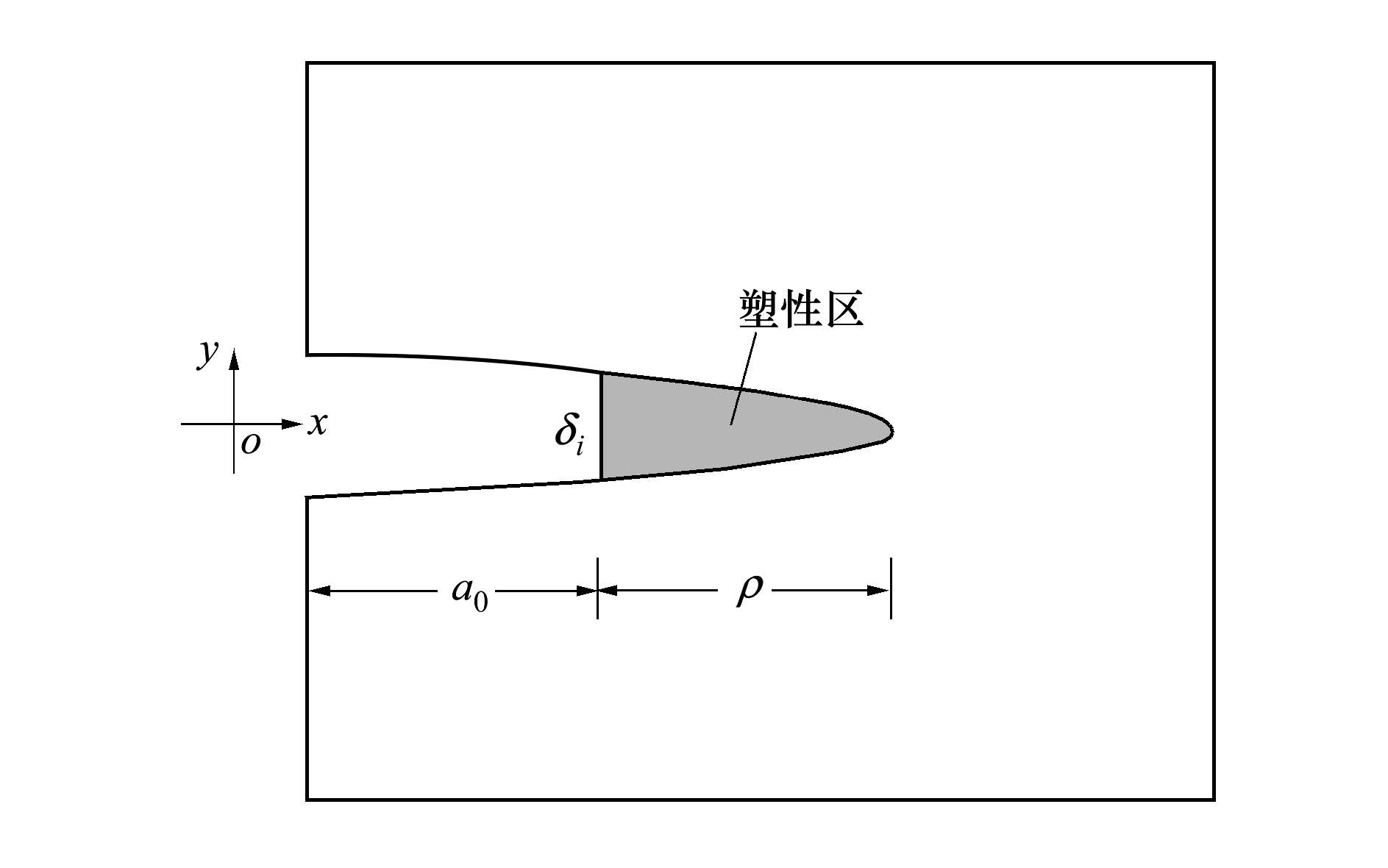

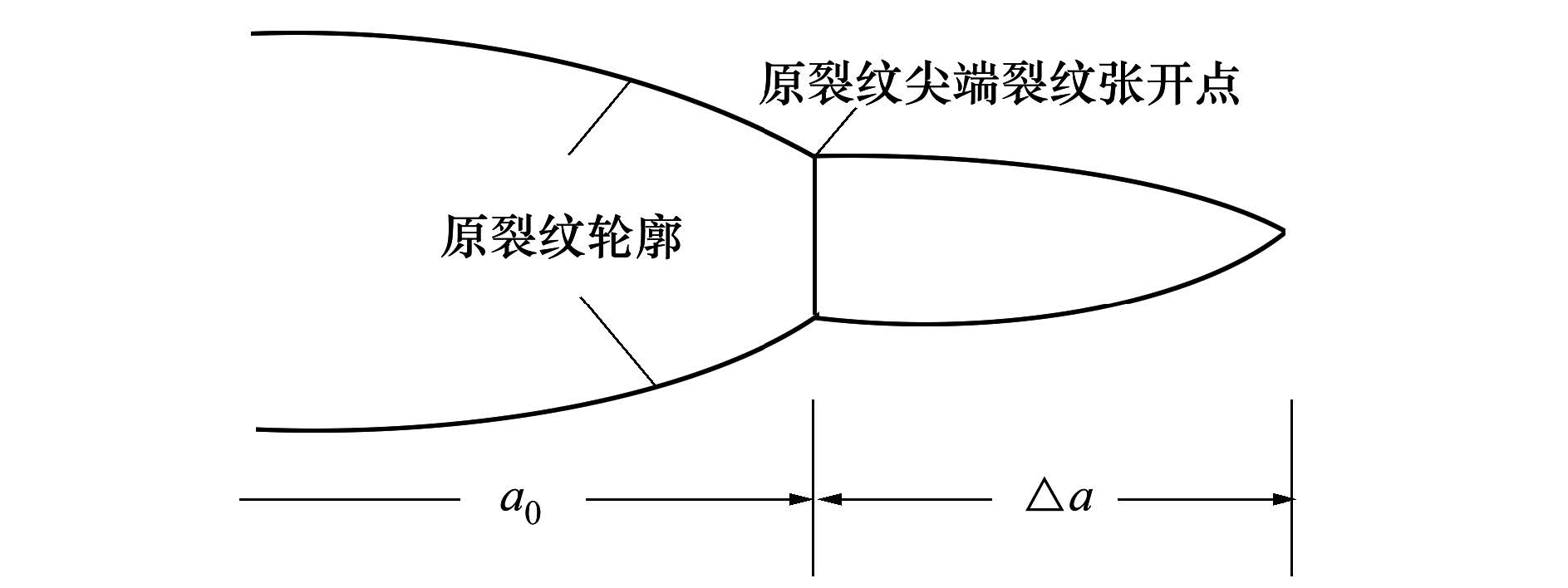

裂纹启裂时, 外部载荷为启裂载荷Fi, 裂纹尖端由于塑性区的作用而产生位移, 该值即为δi, 见图 1。随着裂纹的继续扩展, 由于材料塑性变形不可逆, 裂纹尖端后存在着塑性尾迹区, 此时需要增加载荷使得裂纹继续扩展。在这个过程中, 裂纹尖端张开角基本保持为常值, 该值即为αc。

|

| 图 1 启裂临界张开位移δi |

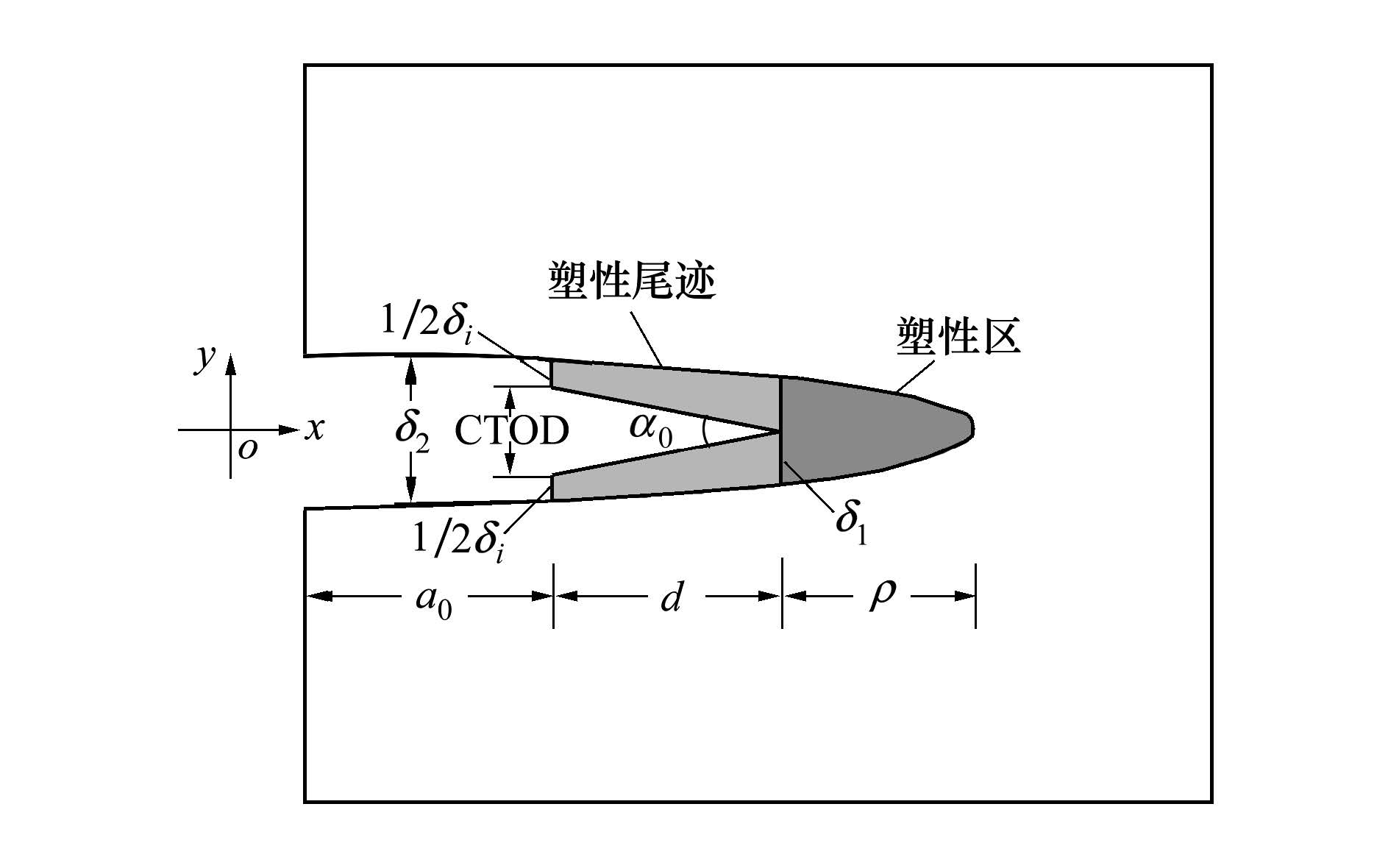

假设裂纹扩展量Δa=d=1 mm, 外部载荷大小为F1mm。由于裂纹尖端塑性区残留的塑性变形远大于卸载过程中的弹性恢复, 裂纹扩展后原裂纹尖端处的塑性尾迹高度可近似看作启裂临界张开位移δi, 如图 2所示。

|

| 图 2 稳态扩展中裂纹尖端轮廓 |

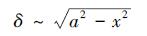

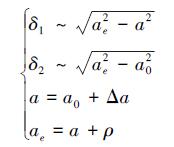

假设a=a0+d, 裂纹尖端张开位移为δ1, x=a0处的张开位移为δ2。将不含塑性尾迹区裂纹轮廓近似为椭圆, 裂纹面的位移

|

(1) |

式中, a为裂纹长度, x为以裂纹中心位置为原点裂纹扩展方向为x轴的横坐标。因此

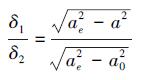

|

(2) |

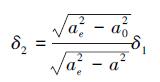

式中, a0为初始裂纹长度, Δa为裂纹扩展量, ρ为塑性区尺寸。将 (2) 式进行如下转换

|

(3) |

|

(4) |

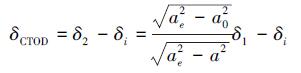

由图 2可知

|

(5) |

|

(6) |

下面给出根据 (Δa, F) 求裂纹尖端张开位移δ的流程:

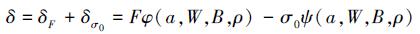

1) 运用带状屈服模型求出裂纹尖端塑性区尺寸ρ。基本思路是使有效裂纹尖端的应力强度因子为零, 需要考虑有限边界的影响。

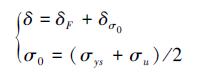

2) 裂纹尖端张开位移δ分为δF与δσ0, δF为外部载荷产生的张开位移, δσ0为塑性区上作用的流动应力σ0产生的张开位移。

|

(7) |

式中, σys为屈服强度, σu为拉伸强度。

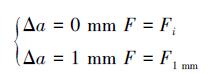

根据上述流程, 只需2组数据即可求出αc

|

(8) |

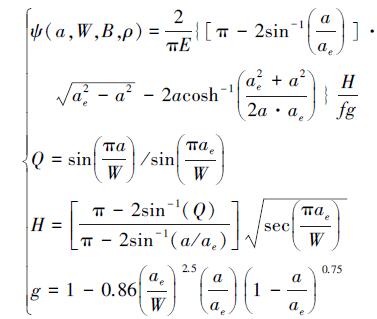

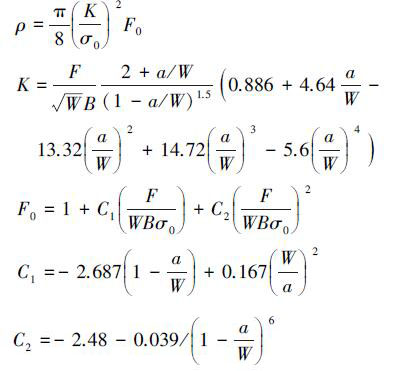

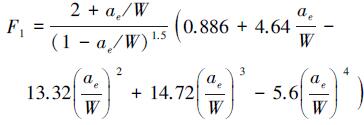

由于ASTM E2472推荐M (T) 与C (T) 试样为测量临界CTOA的标准试样, 这里给出这2种试样的δ计算公式[16], 这些公式仅适用于平面应力状态, 平面应变状态的公式尚不可得。

M (T) 试样:试样厚度为B, 全宽为W, 初始裂纹长度为2a0, E为杨氏模量, F为外载荷。

|

(9) |

|

(10) |

|

(11) |

|

(12) |

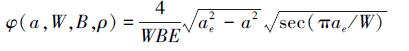

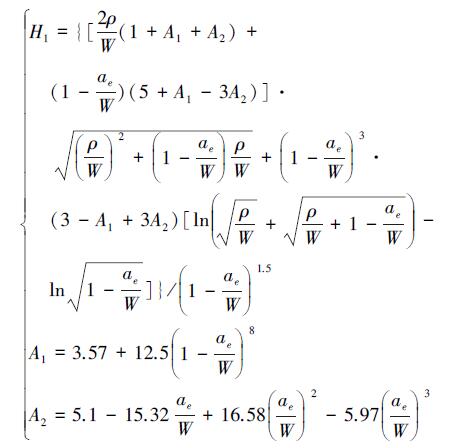

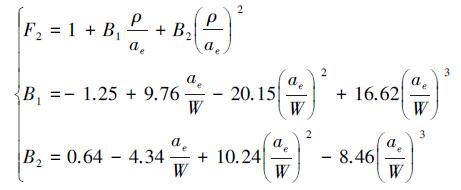

C (T) 试样:厚度为B, 宽度为W, 初始裂纹长度为a0, E为杨氏模量, F为外载荷。

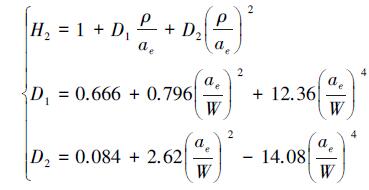

|

(13) |

|

(14) |

|

(15) |

|

(16) |

|

(17) |

|

(18) |

M (T) 与C (T) 试样的δ公式均是由边界配置法导出。在ae/W≤0.85时, M (T) 计算公式误差小于1%;在0.3≤ae/W≤0.8、ρ/ae≤1-0.2W/ae、ρ/(W-a)≤0.5时, C (T) 计算公式误差小于1.5%。

将启裂载荷临界CTOA确定的步骤归纳:

1) 按照ASTM E561[17]或ASTM E2472的要求对M (T) 或C (T) 试样进行静态拉伸试验, 并得到F-Δa曲线。

2) 在F-Δa曲线中取出 (Δa=0 mm, Fi), (Δa=1 mm, F1 mm)2个点, 并应用 (9)~(12) 式或 (13)~(18) 式分别求出δi与δ1。

3) 将δi与δ1代入 (5) 式与 (6) 式即可得到相应的临界裂纹尖端张开角αc。

这里有2个注意点:Δa为物理裂纹扩展量; (9)~(18) 式均仅在平面应力条件下有效。

2 方法验证本节将对该临界CTOA测量方法进行验证。由于M (T) 试样与C (T) 试样为ASTM E2472给出的2种测量临界CTOA的标准试样, 本节选取了4件M (T) 与6件C (T) 试样作为验证算例。M (T) 及C (T) 试样的几何与材料参数分别见表 1、3, 表中的来源均指相应参考文献编号。

本文提出的测量方法主要适应于平面应力状态。一般而言, 平面应力状态并不存在于真实的结构中, 该状态只是一个理想的状态, 而当试样的面内尺寸远大于厚度时 (10倍及以上), 试样的状态即可近似看作平面应力状态。

表 1给出的4件M (T) 试样均可近似认为平面应力状态, 其中W为M (T) 试样的全宽, 屈服强度σys为σ0.2。

表 2给出了M (T) 试样的验证结果, 4件M (T) 试样的估算误差均在±4%以内, 这说明:本文提出的方法是准确的; 只须知道M (T) 试样的F-Δa曲线即可求出临界CTOA值。F-Δa曲线可以由常规的静态拉伸试验获得, 相对于ASTM E2472推荐的方法, 本文方法更加简单易推广。

表 3列出了6件C (T) 试样的几何尺寸及材料参数。除了验证本文方法的准确性以外, C (T) 试样还用于验证若试样不满足平面应力条件, 本文方法计算的临界CTOA将会产生多少误差。

因此, 这里选取的6件C (T) 试样只有4件可近似看作平面应力状态, 12.7 mm及25.4 mm厚C (T) 试样不满足平面应力状态要求:

|

(19) |

由 (19) 式可知, 12.7 mm C (T) 试样的应力状态远比25.4 mm C (T) 试样接近于平面应力状态, 表 4的验证结果与此相吻合。

对表 4进行分析可以得到如下结果:

1) 4件满足平面应力状态C (T) 试样的误差均在4%以内, 无论是M (T) 试样还是C (T) 试样, 只要试样近似满足平面应力条件, 本文提出的方法即可以精确地得出相应的临界CTOA值。

2) 相较于M (T) 试样, C (T) 试样估算出的结果偏保守。这是由于C (T) 试样的裂纹尖端约束高于M (T) 试样的裂纹尖端约束造成的, 本文方法稍微高估了C (T) 试样的塑性尾迹高度。

3) 当试样不满足平面应力条件时, 本文的估算误差较大, 且应力状态越远离平面应力状态估算出的误差越大。

3 讨论临界CTOA通常用于描述裂纹稳态扩展, 该准则等效于裂纹尖端后固定距离d处的裂纹尖端张开位移CTOD。临界CTOA通常与有限元法相结合以模拟裂纹的稳态扩展及估算结构的剩余强度, 其应用的一般步骤如下:

1) 通过试验得到材料的临界CTOA值。

2) 对结构进行弹塑性有限元建模。结构的厚度应与试样厚度相同。

3) 通过有限元模拟得到CTOA或裂纹尖端后d处的CTOD。将CTOA与临界CTOA值进行对比, 若小于临界CTOA值则增加外载荷进行重复运算; 若超过临界CTOA值, 裂纹尖端节点进行释放, 裂纹尖端移动到下一个节点。

4) 重复上述步骤直至裂纹扩展失稳 (载荷控制条件) 或达到事先预定的裂纹扩展量 (位移控制条件), 输出F-Δa曲线与结构剩余强度。

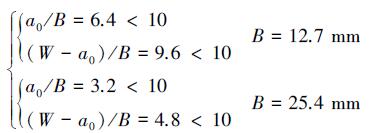

本节对小节1提出的方法进行了进一步的分析。其具体的方法如下:

1) 将 (Δa=0 mm, Fi), (Δa=1 mm, F1mm) 这2组数据修正为 (Δa=0 mm, Fi), (Δa=d, Fd), d可以根据F-Δa曲线任意选取。

2) 应用本文提出的方法与1) 中给出的2组数据计算CTOD, 并根据 (6) 式计算临界CTOA。

3) 不断更改d的大小并求出相应的临界CTOA值, 并得出d值对计算结果的影响。选取小节2中1.6mm厚的M (T) 试样进行估算 (来源于参考文献[4], 5.36°为参考文献测量出的临界CTOA), 选取该试样的原因是该试样具有较大的裂纹扩展量, 图 3给出了该试样的F-Δa曲线。

|

| 图 3 M (T) 试样的F-Δa曲线 |

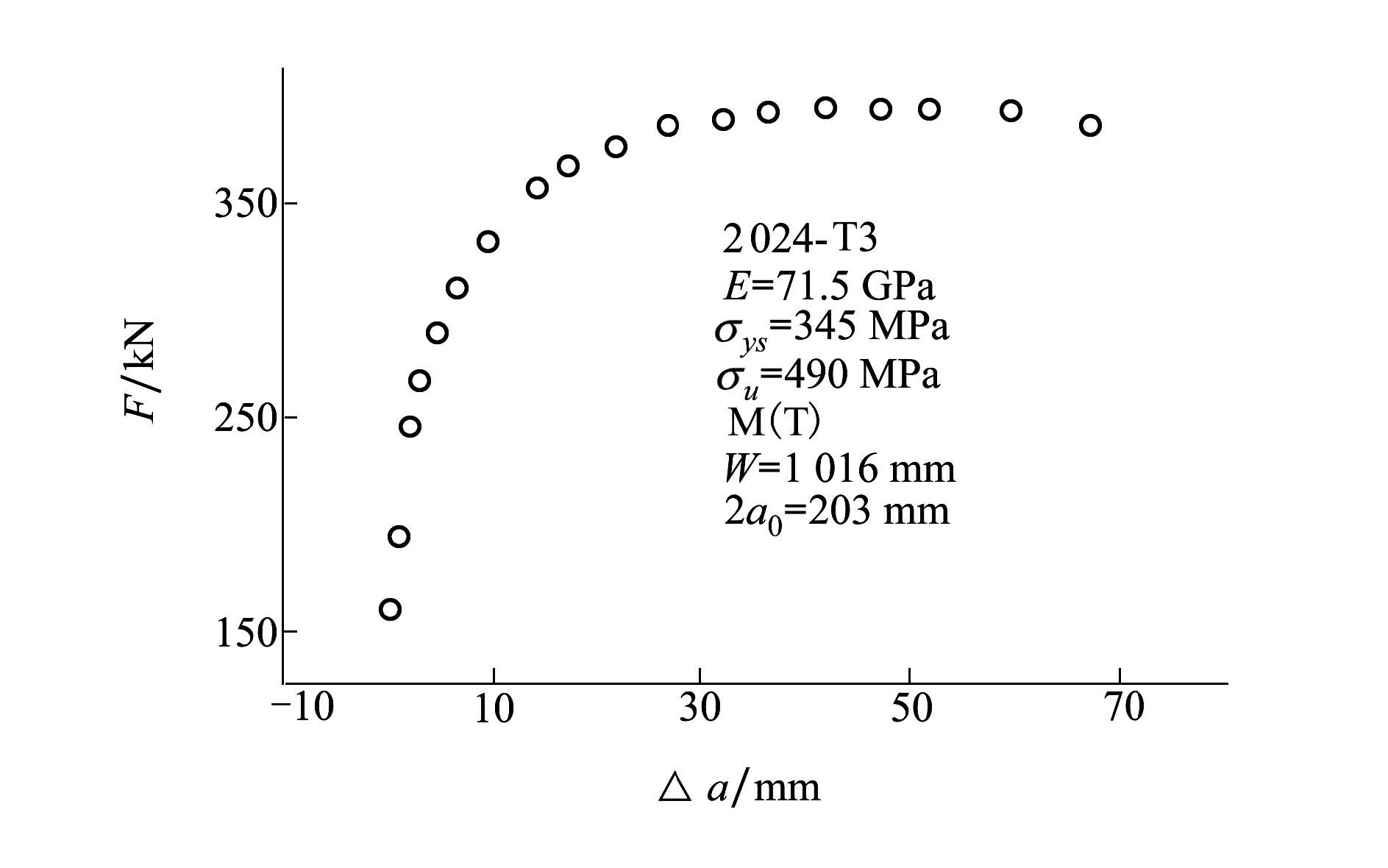

图 4给出了根据上述步骤从F-Δa曲线得到的CTOA-d曲线, 其中d为距裂纹尖端的距离 (见图 2)。从图 4可以看出:当d=1 mm时, CTOA值等于临界CTOA值, 随着d值增加, CTOA值不断减小。当d=2 mm时, 计算得到的CTOA为5.07°, 误差为5%;d=3 mm时, 计算得到的CTOA为4.88°, 误差为9%。这一结果表明:裂纹稳态扩展时, 裂纹面为凸面 (向外, 见图 5), 此时原裂纹尖端处裂纹张开位移的增量与裂纹扩展量的比值随着裂纹的扩展不断降低。

|

| 图 4 从F-Δa曲线得到的CTOA-d曲线 |

|

| 图 5 稳态扩展过程中裂纹尖端轮廓 |

当裂纹扩展量较小时, 裂纹尖端与原裂纹尖端处裂纹张开点的连线可近似为裂纹轮廓线; 而随着裂纹扩展量的增大, 裂纹轮廓线与两点连线之间的误差越来越大, 计算得到的CTOA也越来越偏离临界CTOA。本文建议选取裂纹扩展量为1mm时的外载荷。

4 结论1) 提出了一种新的测量CTOA的简易方法。该方法仅需要确定裂纹启裂载荷及裂纹扩展量为1 mm时的外载荷 (即仅需要测量M (T) 或C (T) 的F-Δa曲线), 相对于ASTM E2472推荐的4种方法, 本文方法更加简单易推广。

2) 应用4件M (T) 试样与6件C (T) 试样对上述方法进行了验证。结果表明:当试样基本处于平面应力状态时 (面内尺寸大于等于10倍厚度), 本文方法的准确度达至±4%, 当试样不满足平面应力状态时, 本文方法有较大误差。

3) 讨论了所选取的外载荷对本文方法计算精度的影响。结果表明:所选外载荷对应的裂纹扩展量越大, 方法的计算误差越大。因此本文建议选取裂纹扩展量为1 mm时的外载荷。

| [1] | Newman J C, James M A, Zerbst U. A Review of the CTOA/CTOD Fracture Criterion[J]. Engineering Fracture Mechanics, 2003, 70(3/4): 371–385. |

| [2] |

白国娟.基于裂纹张开角准则多裂纹结构剩余强度研究[D].上海:上海交通大学, 2012

Bai Guojuan. Residual Strength Analysis of Structures with Multiple Site Damage Based on Crack Tip Opening Angle Criterion[D]. Shanghai, Shanghai Jiaotong University, 2012(in Chinese) |

| [3] | Dawicke D S, Sutton M A, Newman J C, et al. Measurement and Analysis of Critical CTOA for an Aluminum Alloy Sheet[R]. NASA-TM-10902-4, 1993 |

| [4] | Newman J C, Dawicke D S, Seshadri B R. Residual Strength of Stiffened and Un-Stiffened Panels——Part I:Laboratory Specimens[J]. Engineering Fracture Mechanics, 2003, 70(3/4): 493–507. |

| [5] | Scheider I, Schodel M, Brocks W, et al. Crack Propagation Analyses with CTOA Cohesive Model:Comparison and Experimental Validation[J]. Engineering Fracture Mechanics, 2006, 73(2): 252–263. DOI:10.1016/j.engfracmech.2005.04.005 |

| [6] | Mahmoud S H, Lease K B. The Effect of Specimen Thickness on The Experimental Characterization of Critical Crack Tip Opening Angle in 2024-T351 Aluminum Alloy[J]. Engineering Fracture Mechanics, 2003, 70(3/4): 443–456. |

| [7] | Seshadri B S, Newman J C, Dawicke D S, et al. Fracture Analysis of FAA/NASA Wide Stiffened Panels[R]. NASA-CP-208982, 1999 |

| [8] | Chen C S, Wawrzy P A, Ingraffea A R. Residual Strength Prediction of Aircraft Fuselages Using Crack-Tip Opening Angle Criterion[J]. AIAA Journal, 2002, 40(3): 566–575. DOI:10.2514/2.1684 |

| [9] | Dawicke D S, Sutton M A. CTOA and Crack-Tunneling Measurements in Thin Sheet 2024-T3 Aluminum Alloy[J]. Experimental Mechanics, 1994, 34(4): 357–368. DOI:10.1007/BF02325151 |

| [10] | Dawicke D S, Newman J C, Bigelow C A.Three-Dimensional CTOA and Constraint Effects during Stable Tearing in a Thin-Sheet Material[R]. NASA-TM-109183, 1995 |

| [11] | Newman J C, Crews J H, Bigelow C A, et al. Variations of the Global Constraint Factor in Cracked Bodies under Tension and Bending Loads[J]. ASTM STP, 2002, 1406(1): 279–297. |

| [12] | ASTM E2472. Standard Test Method for Determination of Resistance to Stable Extension under Low-Constraint Conditions[S]. American Society for Testing and Materials, 2012 |

| [13] | Nilsson K F. Influence of MSD Crack Pattern on Residual Strength of Flat Stiffened Panels[J]. Computational Mechanics, 1999, 23(1): 39–52. DOI:10.1007/s004660050384 |

| [14] | Galatolo R, Nilsson K F. An Experimental and Numerical Analysis of Residual Strength of Butt-Joints Panels with Multiple Site Damage[J]. Engineering Fracture Mechanics, 2001, 68(13): 1437–1461. DOI:10.1016/S0013-7944(01)00027-3 |

| [15] | Xu Wu, Wang Hai, Wu Xueren, et al. A Novel Method for Residual Strength Prediction for Sheets with Multiple Site Damage:Methodology and Experimental Validation[J]. International Journal of Solids and Structures, 2014, 51(3/4): 551–565. |

| [16] | Newman J C. Prediction of Stable Crack Growth and Instability Using VR-Curve Method[J]. ASTM STP, 1985, 896(1): 139–166. |

| [17] | ASTM E561. Standard Test Method for K-R Curve Determination[S]. American Society for Testing and Materials, 2010 |