飞机燃油系统作为飞机不可或缺的一个机电系统,是飞机的动力源泉。它的功能是在飞机允许的飞行状态和工作条件下连续、可靠地向发动机与APU供给足够压力和流量的燃油。因此,飞机的安全极大程度上取决于燃油系统的安全性与可靠性。为了更好地保证飞机飞行,提高燃油系统工作效率与可靠性,降低系统定期维修的巨大成本,利用健康管理技术对飞机燃油系统进行故障预测十分必要。

就飞机燃油供油系统而言,西北工业大学的宋笔锋等人[1]就供油系统的健康管理做了详细的研究,首先对飞机燃油供油系统进行理论分析,接着用Flowmaster进行建模,并用Labview进行数据采集、记录与显示。Vanderbilt大学的Sriram Narasimhan,Gautam Biswas[2]利用键合图对飞机燃油供油系统建立了相应的模型,接着在分析了系统的故障机理之后,就飞机燃油供油系统的典型故障进行了仿真研究。空客公司也对飞机燃油供油系统故障进行了研究,所针对的是因为温度而导致燃油系统故障的情况。就低温引发的供油管路堵塞,以及高温引起的爆炸均给出了相应的监控措施和预测方法。

本文针对飞机燃油供油系统,选取供油过程中最为重要的元件——供油增压泵,就其因增压泵叶片磨损导致供油系统性能下降的原因进行了分析,并利用Simulink建立了相应的性能退化模型。仿真了不同温度、不同燃油密度下的性能衰退曲线。并给出相应的飞机燃油供油系统健康状态指数。最后,利用灰色模型方法进行了故障预测。表明了所研究的性能退化模型与实际相吻合。

1 供油系统性能退化模型 1.1 单支路供油系统数学模型飞机燃油系统作为飞机的核心系统之一。为保证其安全性,飞机燃油供油系统具有极高冗余度。当供油系统某一支路出现故障时,通过系统重组,通常不会导致飞行事故。然而,单支路、元件级的故障对飞机燃油系统来说却是时常发生的,且经过长时间的使用整个系统的工作性能也会随之下降。因此,对飞机燃油系统单支路供油状况研究十分有必要。

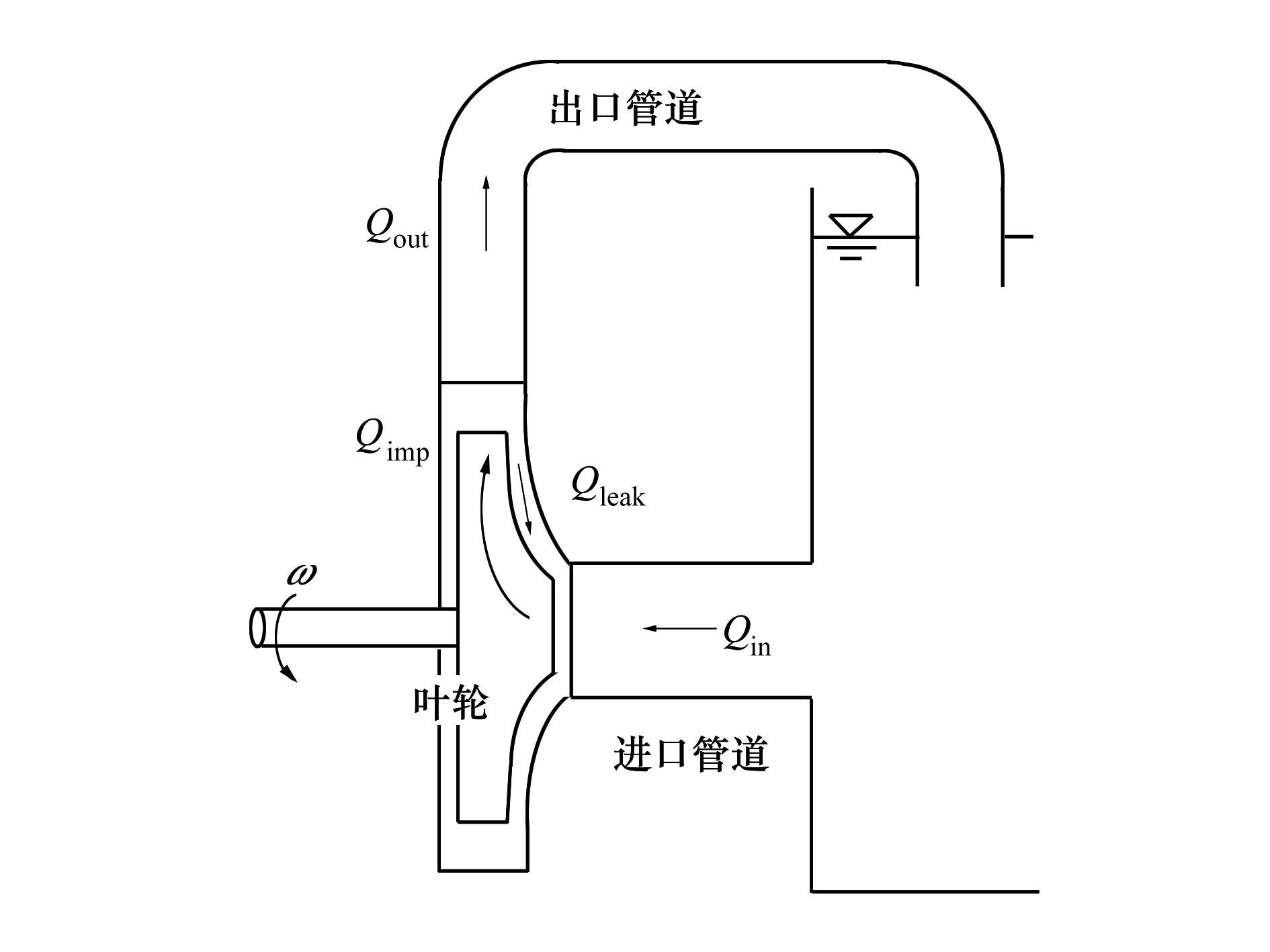

飞机燃油系统的供油模式有泵供油、压力供油和重力供油。但最常采用的供油方式是泵供油。因此,着重对泵供油模式下的单支路供油系统[3]工作原理加以介绍,以Boeing737型飞机为例。如图 1所示。

|

| 图 1 飞机燃油供油系统工作原理图 |

飞机燃油系统的根本任务是连续不间断供给发动机一定压力、流量的燃油。发动机入口的一定压力、流量的燃油则是经过一级一级地传递最终到达发动机的。

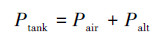

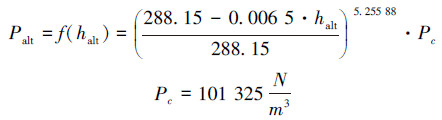

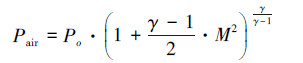

首先,首先为保证油箱内燃油中的轻成分不因高空而沸腾,也不应造成燃油的大量蒸发损失,对于航空煤油,要求油箱内的绝对压力比燃油饱和蒸汽压高9~10 kPa[1]。因此需要对油箱进行增压,对于不同的飞机油箱增压方式不同,有通过发动机引起增压,也有通过通气口增压的方式[4]。Boeing737型飞机为通气口增压方式[5]。

油箱压力=通气口动压+飞行高度对应的大气压力

通气口动压Pair与飞机飞行马赫数M、自由气流压力Po以及比热比γ有关。

紧接着油箱中增压后的燃油通过增压泵开始供油,低于增压泵入口50 mm以下的燃油视为不可用燃油。

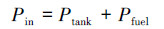

增压泵入口压力=油箱压力+燃油压力

增压泵出口压力=增压泵入口压力+增压泵增压

针对飞机燃油供油系统,其核心部件为供油增压泵。Boeing737所采用的增压泵为离心泵,由电机驱动。

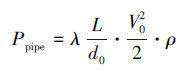

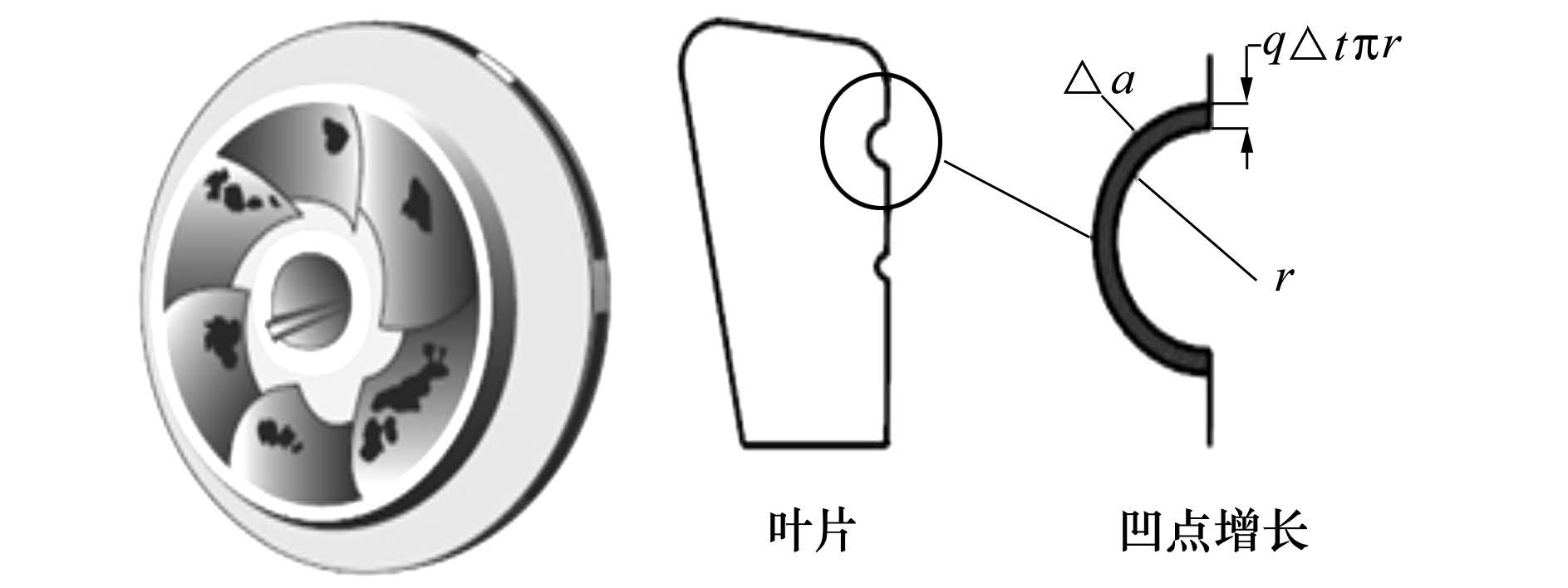

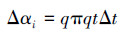

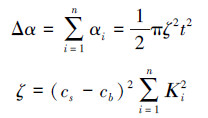

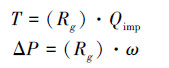

增压泵经过长时间使用,对其机械性能有一定的影响,在某些情况下甚至会影响很大,引起某些故障。如流体激振、间隙汽蚀、泄漏损失等[8, 9]。对于增压泵来说,由于气蚀和流体腐蚀造成的增压泵叶片磨损现象最为常见,并且对增压泵的工作性能有着重大的影响。而叶片的磨损事实上是改变了叶片的表面积减少叶片可用于打水总面积,并且叶片表面不规则将会引起泵的湍流,降低有效流量。为了计算由于汽蚀所产生的面积损失,需要详细的流体分析和溶蚀机制。假设叶片的汽蚀率为q

|

| 图 2 叶片腐蚀原理图 |

由以上分析可知,叶片面积的磨损量与增压泵的输出流量有关。而随着增压泵的磨损量的逐步增加,增压泵容积损失也逐渐增大,工作性能也随之下降,其输出的流量也慢慢变小。因此,需要建立一个随着叶片磨损而改变工作性能的增压泵模型,如图 3所示。吸入的流量一部分被供给到了管路,另一部分则回流到了泵的入口。

|

| 图 3 增压泵原理图 |

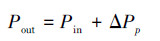

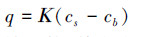

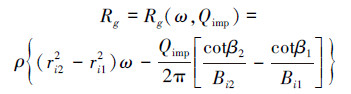

此时增压泵的扭矩与增压大小是增压泵转速与流量的关系式。

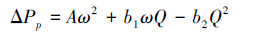

液体流过离心泵的蜗壳、离心泵进出管道所产生的微小损失分别为Rout和Rin。则可推导出

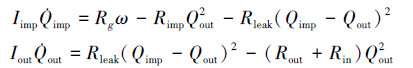

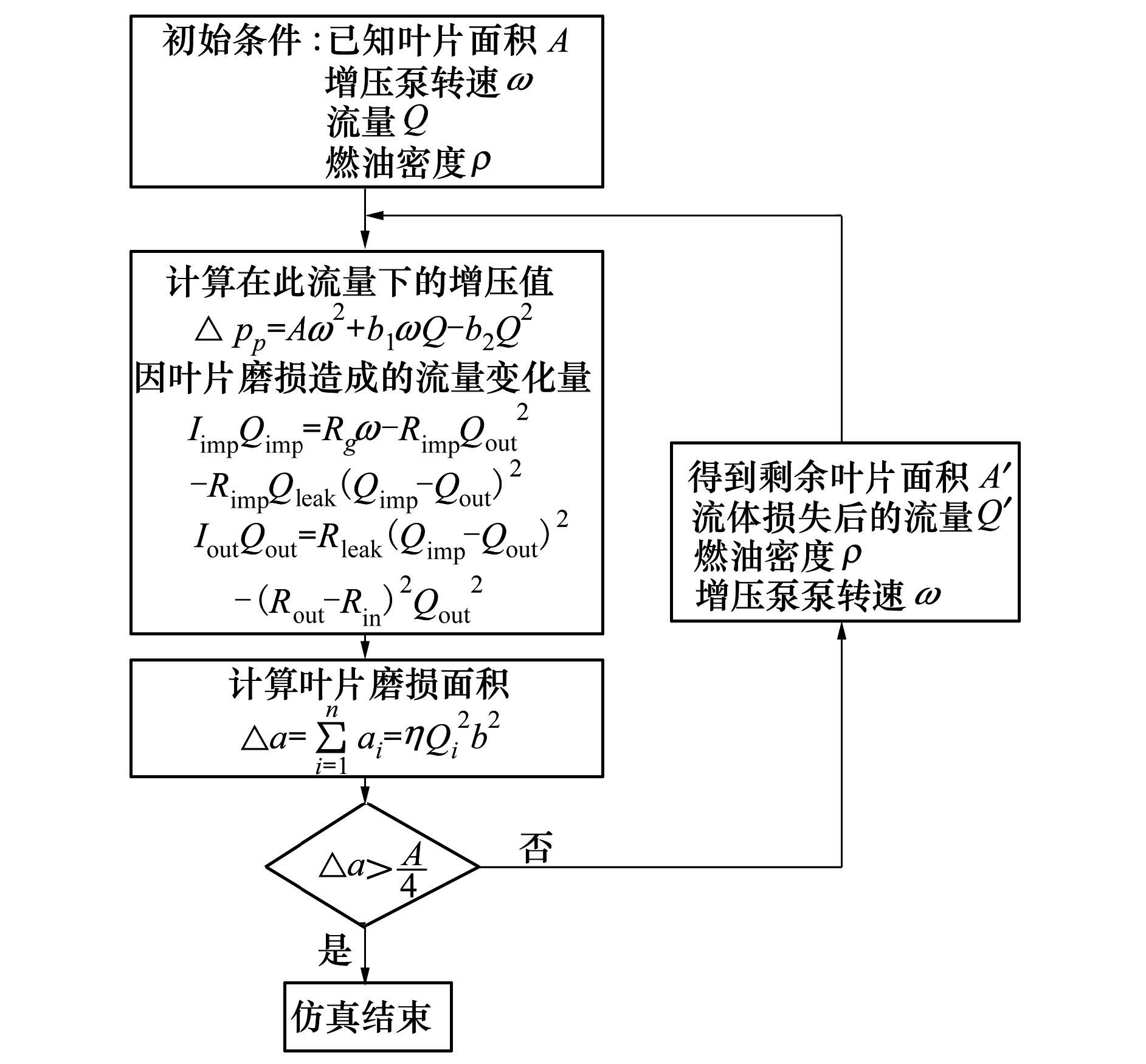

根据以上分析的飞机燃油供油系统数学模型,在仿真过程中,给定增压泵初始工作状态,即:额定工作状态,在此状态下,得到一个叶片面积磨损量,并可以得到增压泵输入流量和输出流量的变化量,从而得到磨损后增压泵的输入流量和输出流量。利用磨损后的叶片面积和流量,可以计算出此时的增压泵出口压力,从而可以计算在新的状态下叶片磨损量。周而复始,经过长时间的仿真,假定叶片磨损面积大于总叶片面积的1/4时,增压泵损坏。仿真具体流程如图 4所示。

|

| 图 4 系统性能退化仿真流程图 |

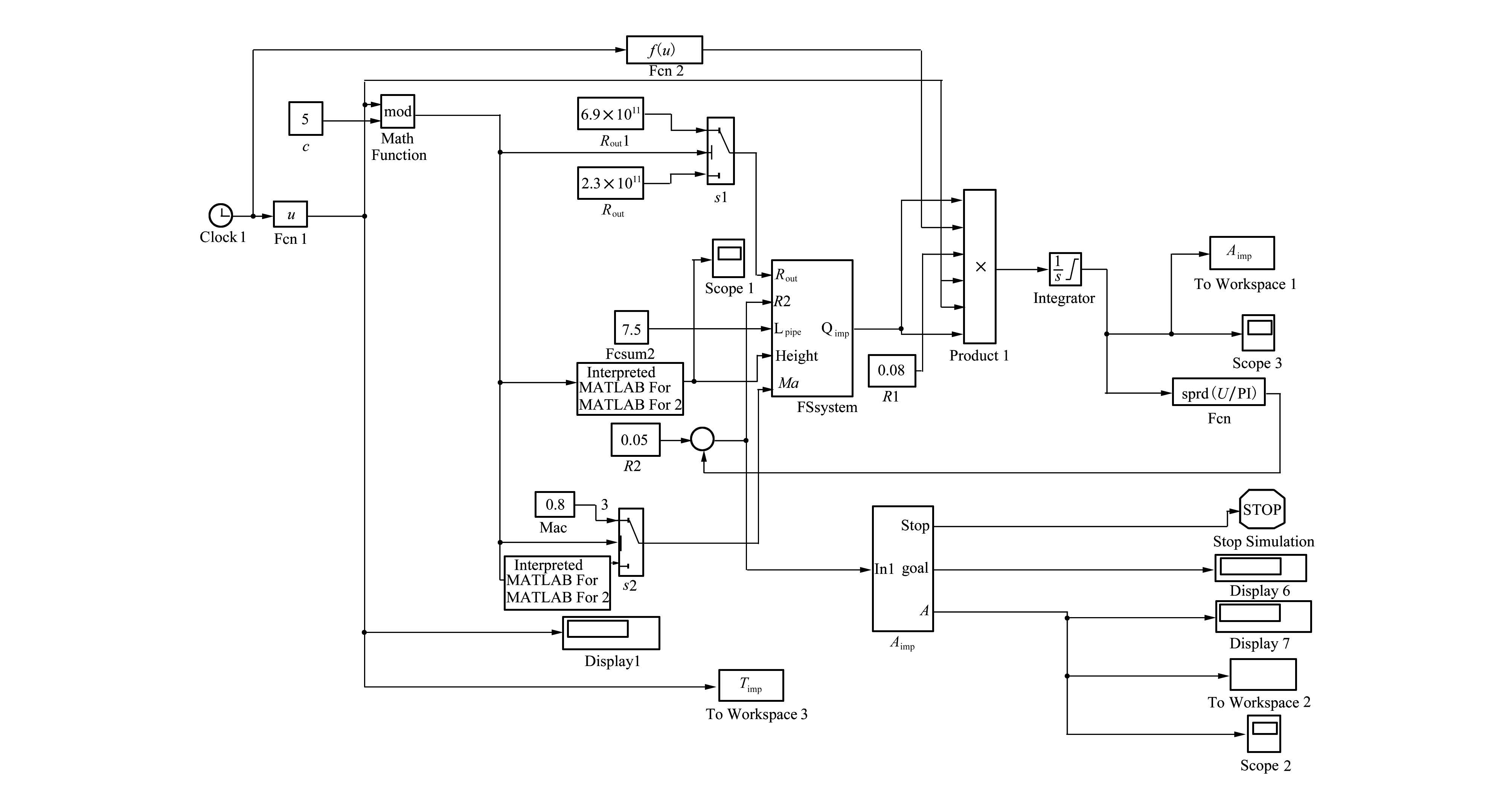

利用Simulink建立系统性能退化模型,如图 5所示。首先,将时钟信号分别传递给功能函数Fcn1与Fcn2。Fcn1将时钟信号传递给求余函数mod,从而计算飞行周期。根据求余控制,可以得知此时飞机是由中央油箱增压泵供油或是机翼油箱增压泵供油。若为机翼油箱供油,则飞行始终处于巡航阶段,飞行高度10 607 m,基本稳定的飞行马赫数0.8。由于爬升和巡航阶段供油量不同,因此增压泵出口管道压降Rout也不同。若为中央油箱供油,由于中央油箱增压泵工作在爬升和巡航2个阶段。因此根据取余后的时间计算飞行高度,从460~10 607 m。计算其飞行马赫数,在爬升为0.3,巡航为0.8。以及管道损失系数Rout。而功能函数Fcn2则计算增压泵从全新到最终损坏的总监测次数,以供计算。

|

| 图 5 供油系统性能退化模型 |

变量输入给系统后,得到随时间变化的增压泵吸入流量Qimp,从而可以计算出这一时刻叶片磨损量。积分之后可得到随时间变化的叶片面积总磨损量和叶片直径磨损量。再由初值减去总磨损量,即为下一时刻系统初值,传递给子系统计算。

最后,当叶片磨损剩余量为总面积的3/4,则意味着系统故障。因此将叶片磨损后的剩余面积作为系统目标以控制仿真的结束。

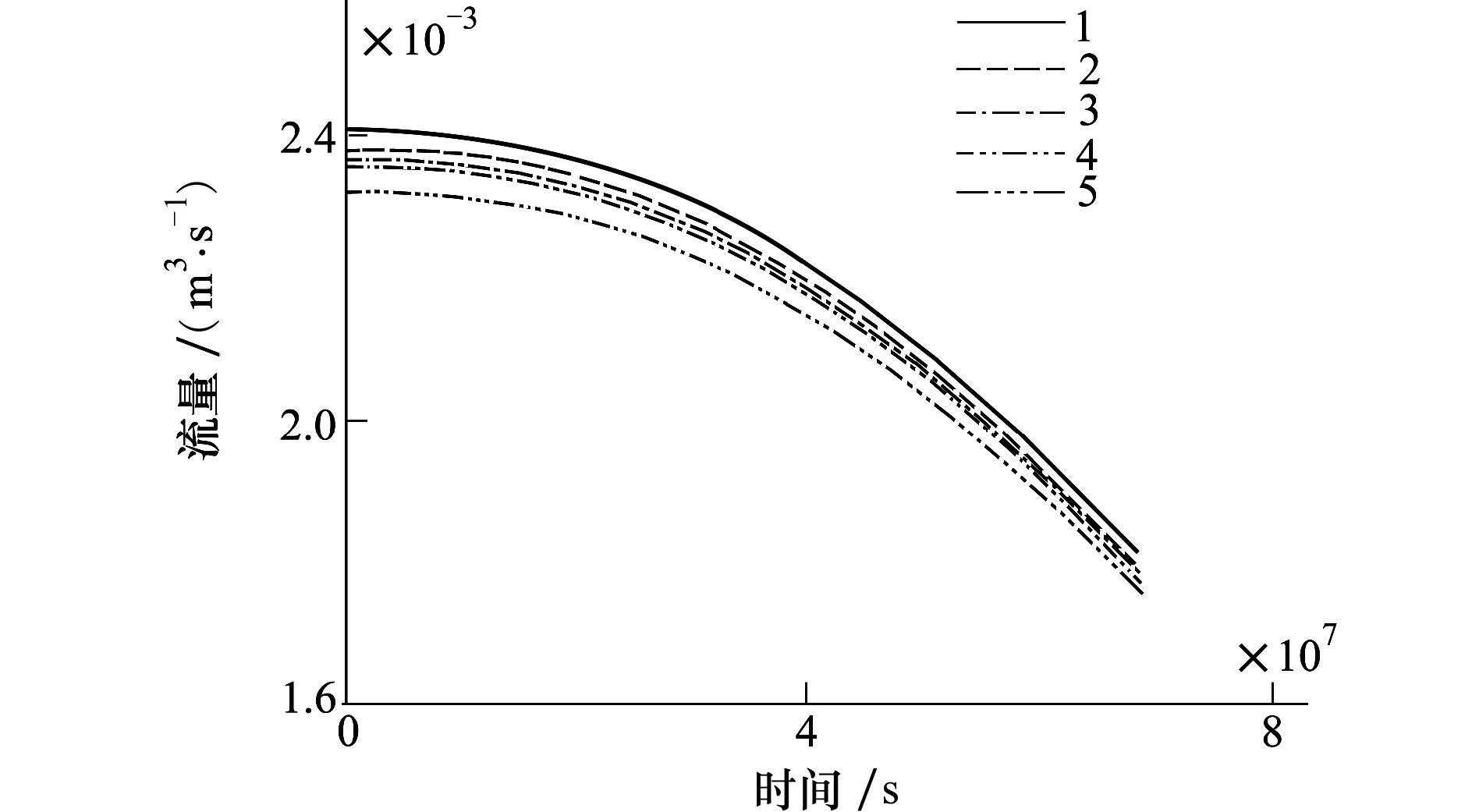

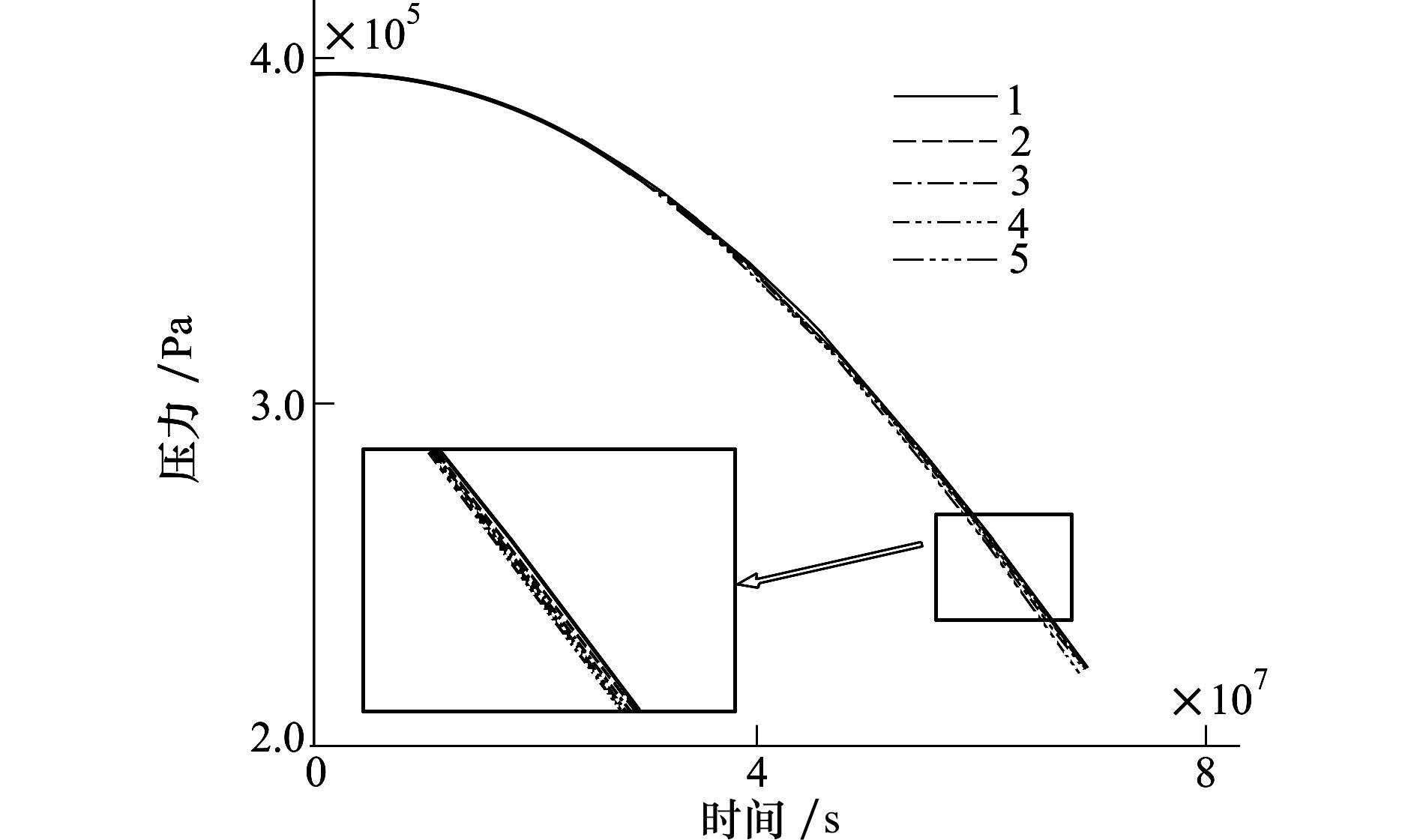

2.2 仿真结果利用Simulink所建的飞机燃油供油系统性能退化模型进行仿真。当叶片磨损量到总面积的1/4时,评定增压泵已不可用,供油系统故障。为充分了解系统工作状况,在系统已故障之后继续运行一段时间。本文仿真中,以不同纬度的环境温度为基准。从而得到一次飞行的燃油密度。将其输入离心泵系统中,依据不同的温度初始条件可以得到不同的燃油密度下仿真结果,如图 6和7所示。

|

| 图 6 供油系统退化流量仿真结果 |

|

| 图 7 供油系统退化压力仿真结果 |

随着时间的增加,增压泵叶片磨损面积总量也在不断增加,有效的叶片半径随之减小,而增压泵出口流量与压力也随着叶片的磨损而下降。

图 6和图 7中多条不同的曲线分别为:线1代表燃油密度为840 kg/m3仿真结果;线2代表燃油密度为820 kg/m3仿真结果;线3代表燃油密度为810 kg/m3仿真结果;线4代表燃油密度为803 kg/m3仿真结果;线5代表燃油密度为780 kg/m3仿真结果。

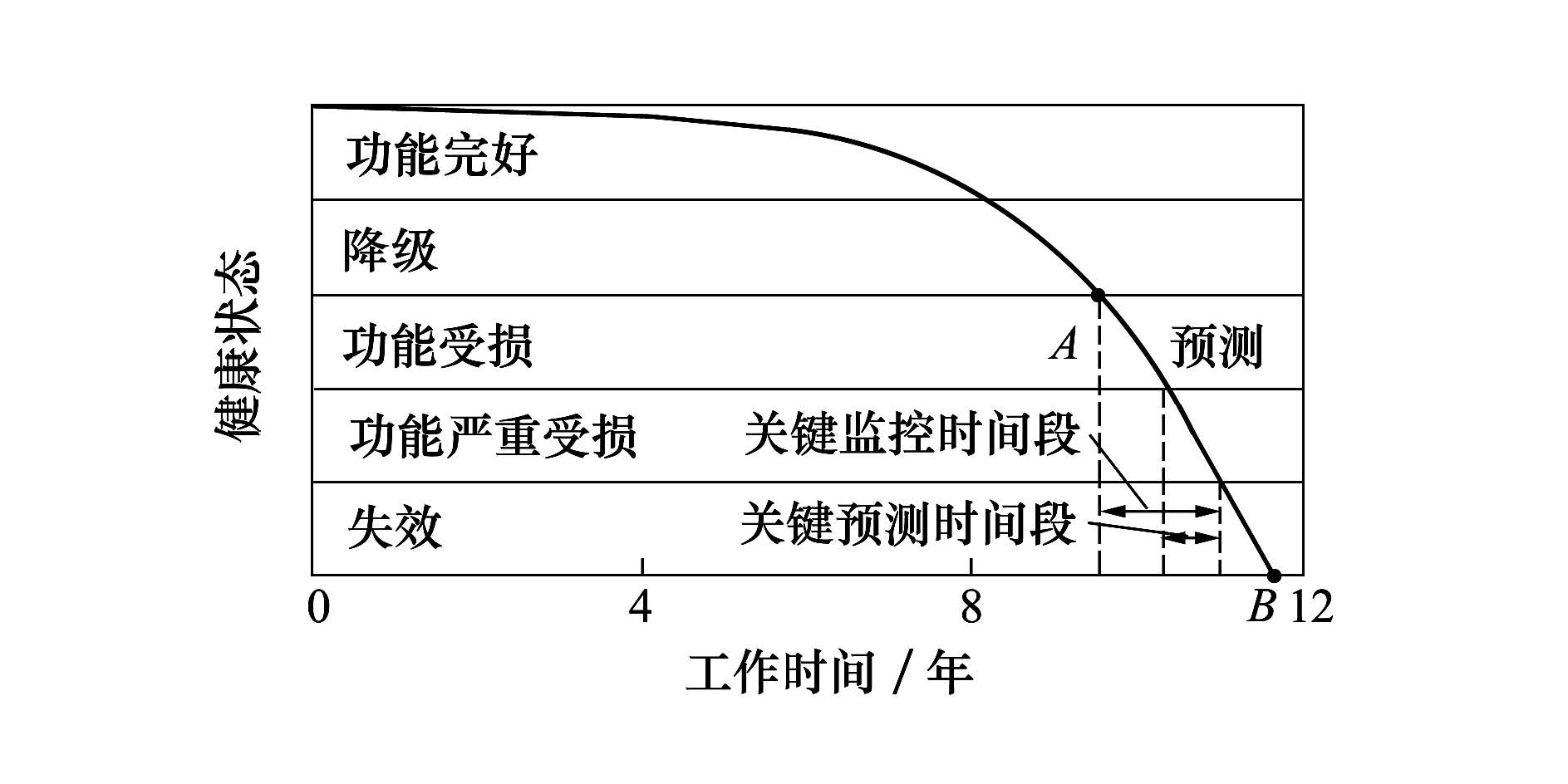

3 系统健康评估由仿真结果可知,随着叶片磨损面积的增大,供油系统的性能下降越多,系统越不健康。因此,利用叶片磨损面积变化曲线可以得到相应系统的健康状态变化曲线。当叶片磨损量达到总面积的1/4时,增压泵故障,系统为失效状态。但是,对于飞机燃油系统而言,增压泵叶片磨损量是无法测量的。实际评定一个系统是否健康,需要利用相应的测量量。而本文所监测的量为增压泵出口流量与出口压力。因此,利用增压泵出口压力与流量来评定一个系统是否健康,其随时间变化曲线[10]如图 8所示。

|

| 图 8 健康状态图 |

由图可知,A点之前系统功能满足要求,认为对健康状态评估影响不大。即系统初期工作性能良好,尚不需要对系统进行监控。随着使用次数的增加,系统工作性能已发生降级,但仍然不需要对系统进行监控。从A点开始进入功能受损状态,B点为系统发生故障点,A~B段为状态评估/寿命预测段。

当系统工作性能已经受损,则系统需要进行监控,初步开始进行故障预测。当系统工作能力已经严重受损时,已经进入了关键预测阶段,系统需要预测其故障时间和剩余寿命,以避免故障的发生。

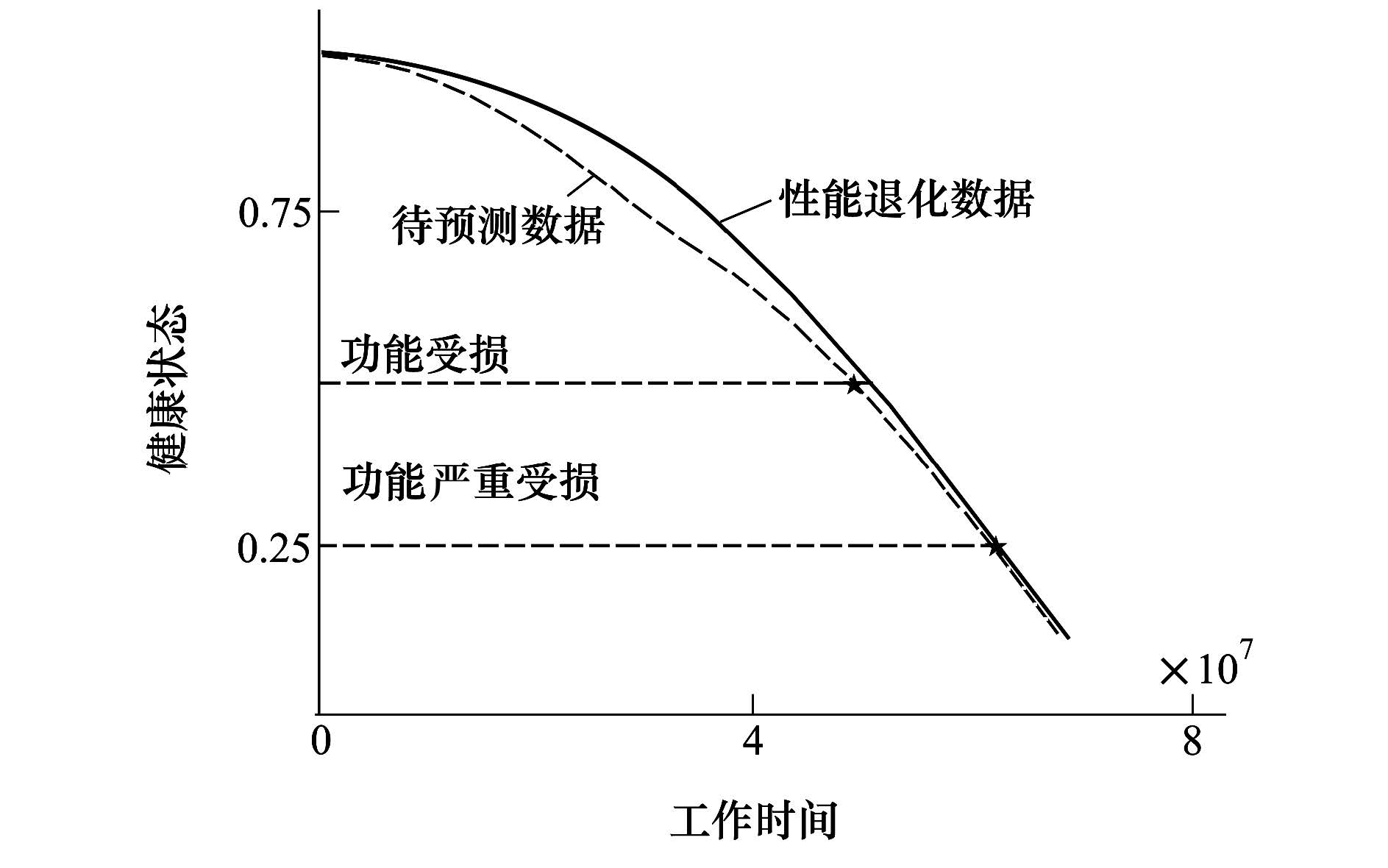

4 基于灰色模型增压泵故障预测simulink仿真实时记录整个性能退化过程。由于没有必要将所有仿真数据记录下来。因此,飞机每隔一周记录一个数据。在燃油密度为810 kg/m3下的性能退化数据共记录了626个数据作为原性能退化数据。现得到改变参数后的另一组在燃油密度为810 kg/m3下的仿真结果作为待预测数据,也记录了626个数据。再根据所监测到的系统的工作状态构建相应的健康状态图,如图 9所示。

|

| 图 9 仿真结果对比 |

为达预测的效果,当系统已为功能严重受损,即关键预测时间段。系统监测供油增压泵出口流量与压力变化情况,进行故障预测。截取系统功能已严重受损之后的80个数据进行故障预测,即飞行了第501周到580周的数据。利用这80个数据采用GM(1,1)模型进行4步预测,即为预测的之后一个月供油系统工作情况。

预测4周对应的simulink仿真数值,即实际测量值,以及预测值和相对误差结果如表 1所示。

| 参数 | 第1周 | 第2周 | 第3周 | 第4周 |

| 预测流量 | 0.001 858 37>Q | 0.001 856 619>Q | 0.001 854 865>Q | 0.001 853 108 |

| 实测流量 | 0.001 858 344>Q | 0.001 856 591>Q | 0.001 854 835>Q | 0.001 853 077 |

| 相对误差 | 0.001 4% | 0.001 5% | 0.001 6% | 0.001 7% |

| 预测压力 | 242 201.272 84>P | 241 536.849 78>P | 241 072.098 95>P | 240 507.011 26 |

| 实测压力 | 242 198.654 8>P | 241 534.090 22>P | 241 069.189 42>P | 240 503.962 49 |

| 相对误差 | 0.001 1% | 0.001 1% | 0.001 2% | 0.001 3% |

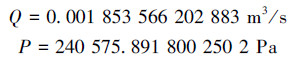

根据simulink仿真结果可知当叶片面积磨损为总面积的1/4时,供油系统故障,故障时增压泵出口流量以及出口压力的大小分别为:

由以上结果可知,当飞机再飞行3周后,供油系统故障。即飞机运营第583周,即11.2年,供油系统故障。

5 结 论本文针对飞机燃油供油系统,就其供油重要部件增压泵进行了详细的研究。分析了因增压泵叶片磨损导致增压泵性能退化的具体过程,利用Simulink建立了相应的模型,仿真得到了在不同燃油密度下的性能退化结果,并给出了相应的健康状态曲线。最后,利用灰色模型进行了预测。为飞机燃油系统的健康管理打下了基础。

| [1] | Shen T, Wan F Y, Cui W M, Song B F. Application of Prognostic and Health Management Technology on Aircraft Fuel System[C] //Proceedings of 2010 Prognostics & System Health Management Conference, 2010 |

| Click to display the text | |

| [2] | Narasimhan Sriram, Biswas Gautam. Model-Based Diagnosis of Hybrid Systems[J]. IEEE Trans on Systems Man Cybernetics:Sysems, 2007, 37(3):348-361 |

| Click to display the text | |

| [3] | Ana Del Amo, Kirby Keller & Kevin Swearingen.General Reasoning System for Health Management[C] //Annual Meeting of the North American Fuzzy Information Processing Society, 2005:19-24 |

| Click to display the text | |

| [4] | 冯震宙,高行山,刘永寿,岳珠峰.某型飞机燃油系统数值建模方法与仿真分析[J].飞机设计,2007, 27(5):65-71 Feng Zhenzhou, Gao Hangshan, Liu Yongshou, Yue Zhufeng. Modeling and Simulation Analysis of an Airplane Fuel System[J]. Aircraft Design, 2007, 27(5):65-71(in Chinese) |

| Cited By in Cnki (18) | Click to display the text | |

| [5] | 万婧,万方义,宋笔锋.虚拟仪器技术在飞机燃油系统健康监控中的应用[J].机械设计与制造,2005, 11:153-154 Wan Jing, Wan Fangyi, Song Bifeng. Applied Virtual Instrument Technology to Monitor the Health of Fuel System[J]. Machinery Design & Manufacture, 2005, 11:153-154(in Chinese) |

| Cited By in Cnki (4) | Click to display the text | |

| [6] | Matthew Daigle, Anibal Bregon, Indranil Roychoudhury. Distributed Damage Estimation for Prognostics Based on Structural Model Decomposition[C] //Annual Conference of the Prognostics and Health Management Society, 2011 |

| Click to display the text | |

| [7] | Matthew Daigle, Kai Goebel. Multiple Damage Progression Paths in Model-Based Prognostics[C] //Aerospace Conference, 2011:1-10 |

| Click to display the text | |

| [8] | Zhang R, Mahadevan S. Reliability-Based Reassessment of Corrosion Fatigue Life[J]. Structural Safety, 2001, 23(11):77-91 |

| Click to display the text | |

| [9] | Gautam Biswas. A Hierarchical Model-Based Approach to Systems Health Management[C] //Aerospace Conference, 2007:1-14 |

| Click to display the text | |

| [10] | Patrick W Kalgren, Carl S, Byington P E, et al, Defining PHM, A Lexical Evolution of Maintenance and Logistics Autotestcon[C] //A UTOTESTCON 2006 Conference Record, 2006:353-358 |

| Click to display the text |