2. 中航飞机西安飞机分公司, 陕西西安 710089

随着复合材料应用到飞机主承力部位,出现了大量厚截面层合板结构。对于含孔边防护的厚截面复合材料层合板接头耳片,如起落架撑杆接头[1],考虑厚截面层合板三维应力形式后,应力状态更为复杂。因此本文研究了含孔边套筒的厚截面复合材料接头耳片孔边应力分布规律及接头失效模式,可为厚截面层合板分析及其接头强度设计提供方法与理论依据。

传统的薄板二维分析不能精确地预估厚截面结构的横向应力和应变[2]。采用一阶或者高阶剪切变形理论可以直接计算厚截面层合板的横向应力状态,但这些单层理论没有考虑层间应力沿厚度方向的连续性条件,且引入层合板失效分析的过程,对于工程研究较为繁琐[3]。由于三维弹性理论能客观的分析复杂的应力状态,将层合板等效为三维实体单元的数值模拟建模方法被国内外学者所认可[4, 5]。采用这种方法将层合板厚度方向每层布置一个单元,虽能相对精确分析层合板的三维应力状态,对于层数较多的厚截面结构,这无疑增加了计算规模,文献[3]探讨了采用层合板子层的三维实体单元获得超厚层合板横向应力的方法,这种方法所得应力在铺层界面处不连续且无法直接判断层合板分层失效情况。为此,本文在层合板子层建模技术的基础上,将模拟裂纹扩展常用到的内聚力模型结合到厚截面层合板建模之中,通过所引入的虚拟界面胶层获得厚截面复合材料层合板三维应力分布及分层失效模式,避免了上述方法的不足。论文建立了含黏合金属套筒的厚截面复合材料层合板接头耳片三维有限元模型,得到了套筒刚度对孔边应力分布的影响规律及接头耳片的强度特性。

1 厚截面层合板建模方法有效性验证为验证本文所采用数值计算方法在厚截面层合板应力求解方面的有效性,对测定复合材料层合板层间强度的三点弯曲试验[3]进行分析,受力形式如图 1所示。根据矩形截面梁弯曲变形理论,可知剪切应力沿截面呈抛物线形式分布,见(1)式

|

| 图 1 厚截面层合板三点弯曲示意图 |

式中:Fs为梁横截面上剪力;Iy为矩形截面相对中性轴的二次矩;w、t为矩形截面梁宽度和高度。

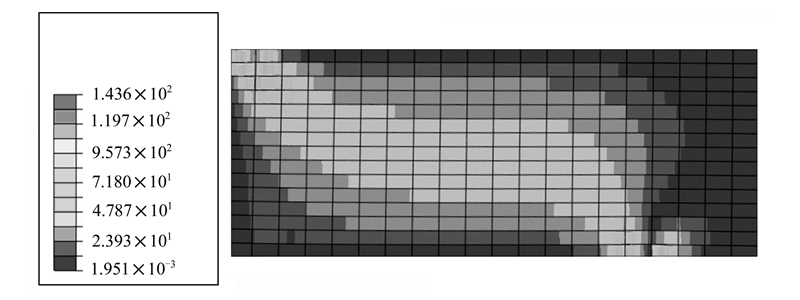

层合板铺层为[(0/90/-45/45)s]15,单层厚度为0.25 mm,各部件几何尺寸及层合板材料性能参数按文献[3],界面胶层参数按文献[6],基于商用有限元软件Abaqus 6.11建立有限元模型,施加载荷Pb=43 kN,层合板采用8节点6面体线性减缩积分单元,界面胶层采用8节点3维胶层单元,剪切应力τxz分布云图如图 2所示。

|

| 图 2 剪切应力τxz分布云图 |

根据分析结果可看出,本文计算方法所得最大剪切应力为41.25 MPa,与(1)式梁弯曲变形理论所得43 MPa,相差4.1%,本文分析方法所得厚截面层合板层间应力达到工程应用精度。剪切应力τxz沿厚度分布曲线如图 3所示,本文计算结果达到了文献[3]厚度方向单元细化后所得应力计算精度。这是因为界面胶层获取面外应力的方法基于牵引力和位移关系的软化本构定律[6]描述,与层合板自身单元类型无直接关系,可以通过实际载荷边界条件选择单元类型,如可选择减缩积分单元以节省计算资源,并可根据胶层失效情况判断层合板是否分层。

|

| 图 3 剪切应力τxz沿厚度t分布曲线对比 |

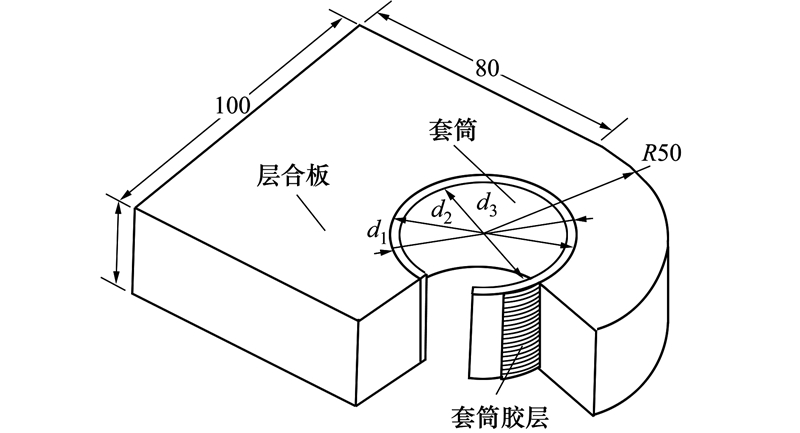

厚截面层合板孔边黏合套筒结构示意及尺寸如图 4所示,通过孔边黏合安装金属套筒,再在套筒上安装可拆卸轴承,进而避免轴承安装拆卸对层合板影响。其中耳片孔直径d1=50 mm,套筒外径d2=49 mm,套筒内径d3=46 mm,套筒粘结胶层厚0.5 mm。

|

| 图 4 孔边黏合安装套筒的厚截面层合板耳片构型及尺寸示意/mm |

将起落架轴简化成刚体,施加面内集中载荷P。层合板铺层、材料及单元相关参数同第1节,金属材料性能参数如表 1。胶层失效采用二次应力准则[6],层合板失效采用三维Hashin准则[7],并通过用户子程序将三维Hashin准则引入到计算之中,最终使用有限元模型如图 5所示。

|

| 图 5 有限元网格模型 |

在研究金属套筒材料对孔边应力分布影响时,套筒胶层工作在其线弹性范围内,设σbs为孔边挤压应力,σbs=P/(d1t)。

3.1.1 对孔边层间剪切应力的影响层合板的层间剪切应力是层合板内部抵抗变形协调的应力,是层合板分层的主要因素之一。最大层间剪切应力发生层,层间剪切应力τxz沿圆周分布曲线如图 6所示。

|

| 图 6 最大层间应力层τxz沿圆周分布 |

可以得出金属套筒材料对层间剪切应力分布规律的影响:

套筒材料刚度越大,耳片孔边层间应力整体取值越小。如图 6所示,在孔边85°位置,对于铝、钛、钢3种材料套筒,耳片孔边层间剪切应力取值依次为0.3σbs>0.21σbs>0.14σbs。

由于层合板各层的刚度性质不同,为了保持各单层之间变形协调,必然产生厚度方向的层间应力。在层合板的孔边黏合金属套筒,起到了对孔自由边的约束作用,在外载作用下,刚度较大的金属套筒使层合板孔边的变形相对较小,所以也一定程度上减小了层间应力整体取值。

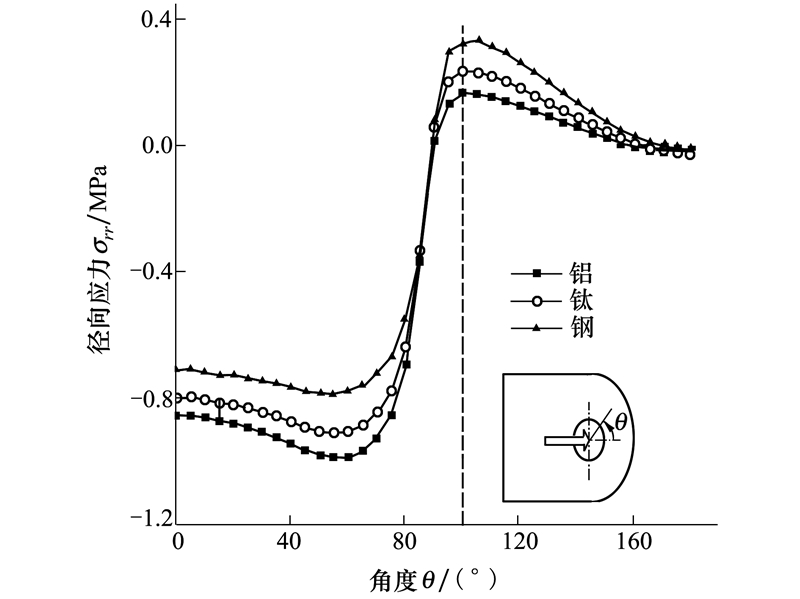

3.1.2 对孔边径向正应力的影响孔自由边的径向正应力直接作用于套筒胶层,会对套筒胶层的失效造成影响。沿孔的径向正应力分布如图 7所示。

|

| 图 7 径向正应力τrr沿孔分布情况 |

从径向正应力σrr沿孔边分布情况可以看出:

1) 在自由边0°~90°区域,套筒刚度越大,径向正应力整体取值越小。如0°~60°的轴孔接触区,铝、钛、钢3种套筒情况,应力平均值分别为0.92σbs、0.85σbs、0.75σbs;

2) 在孔边大于90°区域,套筒刚度越大,孔边径向应力取值也较大,与1)中情况相反。如铝、钛、钢3种情况,径向应力最大值分别为0.17σbs、0.23σbs、0.32σbs,钢套筒相对其他2种情况,孔边径向应力分别增加88.2%、39.1%。

根据文献[8]对孔轴配合的分析,在孔边大于90°区域为孔轴非接触区,这种情况孔边未黏合金属套筒,此区域径向应力σrr为零,当孔边黏合金属套筒后,套筒与孔边相互作用产生了径向应力集中。

值得注意的是,在大于90°区域作用于套筒胶层的径向正应力主要为拉应力,小于90°区域主要为压应力。因胶层的拉伸强度一般低于压缩强度,可以认为黏合胶层的破坏应力主要集中在孔边大于90°的孔轴非接触区;对于金属钢套筒情况,在大于90°区域的径向拉应力集中明显超过其他2种情况,这点对套筒胶层的强度十分不利。

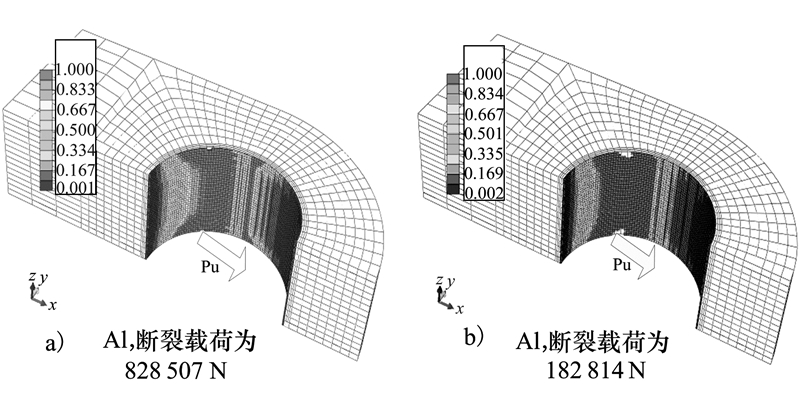

3.2 套筒材料对套筒胶层断裂的影响为了研究接头的失效模式,进一步加大载荷P使套筒胶层破坏,研究金属套筒对耳片的失效影响。对应的初始断裂载荷Pu如表 2所示,其中铝和钢2种套筒胶层失效情况如图 8所示。

|

| 图 8 接头初始损伤区域及断裂位置 |

根据套筒胶层失效情况分析,可以得出:

1) 套筒胶层破坏主要发生在孔边大于90°的孔

轴非接触区域;

2) 使用刚度大的金属套筒会降低黏合胶层承载能力,从而影响接头正常使用,如钢套筒黏合胶层失效载荷相对铝、钛套筒降低了约44.35%、25%。这种现象是由于套筒胶层的破坏应力主要集中在孔边大于90°的孔轴非接触区域,钢套筒接头耳片在此区域的应力集中较其他2种情况严重所引起,与3.1.2 中应力分析结果对应。

3.3 含孔边套筒复合材料接头耳片失效模式根据前节分析,刚度较小的金属套筒(如铝套筒)能提高套筒胶层的承载,但会使厚截面层合板层间应力集中更为明显,为此,进一步探讨受载情况下套筒胶层与层合板的失效情况,以获得接头耳片的完整失效模式。因使用刚度较小套筒,套筒胶层的断裂载荷相对较高,接头耳片失效模式按金属铝套筒情况分析,施加铝套筒黏合胶层断裂载荷PU。

层合板界面层、基体和纤维失效情况如图 9所示,此时套筒胶层已经破坏,如图 9d)所示,层合板最大层间应力界面层未发生破坏。可以得出:套筒胶层断裂时,层合板并未发生初始破坏。尽管层合板还可继续承载,但套筒胶层断裂破坏了防护结构的完整性,会对厚板接头耳片强度性能带来不利影响。

|

| 图 9 套筒胶层断裂时的层合板失效情况 |

通过对孔边黏合安装金属套筒的厚截面复合材料层合板接头耳片孔边层间应力及失效模式分析,得出以下结论:

1) 孔边防护套筒胶层的破坏应力和破坏位置主要集中在孔边大于90°的孔轴非接触区,使用刚度较大的金属套筒,虽可以减小孔边层间剪切应力集中,但会在此区域形成较大的径向拉应力集中,使套筒胶层的承载能力下降。如钢套筒所引起的耳片孔边径向应力集中相对铝和钛2种情况分别增加88.2%、39.1%,套筒胶层初始断裂载荷下降44.35%、25%;

2) 套筒胶层发生断裂时,厚截面层合板并未发生破坏,尽管层合板还可继续承载,但套筒胶层断裂破坏了防护结构的完整性,会对厚板耳片强度造成不利影响;

3) 对于厚截面复合材料层合板接头耳片,孔边黏合安装套筒会对孔边应力分布和承载能力造成影响,这也是含孔边防护结构厚截面层合板耳片连接件设计时应该考虑的问题,如选择合适的防护套筒材料及工艺措施以改变受载后的孔轴非接触区套筒接触边界,达到减小套筒胶层破坏应力的目的。

| [1] | Hefflinger. Landing Gear Structure[M]. Washington, the Boeing Company, 2007: 29-30 |

| [2] | MIL-HDBK-17 Secretariat. Composite Materials Handbook Volume 3[M]. Washington, the Federal Aviation Administration, 2002: 10-1 |

| [3] | Czichon S, Zimmermann K, Middendorf P, et al. Three-Dimensional Stress and Progressive Failure Analysis of Ultra Thick Laminates and Experimental Validation[J]. Composite Structures, 2011(93): 1394-1403 |

| Click to display the text | |

| [4] | Atas A, Mohamed G, Soutis C. Modelling Delamination Onset and Growth in Pin Loaded Composite Laminates[J]. Composites Science and Technology, 2012(72): 1096- 1101 |

| Click to display the text | |

| [5] | 姚振华,李亚智,刘向东,等. 复合材料层合板低速冲击后剩余压缩强度研究[J]. 西北工业大学学报,2012,30(4):518-523 Yao Zhenhua, Li Yazhi, Liu Xiangdong, et al. Effectively Calculating Residual Compressive Strength of Composite Laminate after Impact(CAI)[J]. Journal of Northwestern Polytechnical University, 2012, 30(4): 518-523 (in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [6] | Turon A, Davila C G, Camanho P P, et al. An Engineering Solution for Mesh Size Effects in the Simulation of Delamination Using Cohesive Zone Models[J]. Engineering Fracture Mechanics, 2007, 74: 1665-1682 |

| Click to display the text | |

| [7] | Hashin Z. Failure Criteria for Unidirectional Fiber Composites[J]. Journal of Applied Mechanics,1980,47(2):329-334 |

| Click to display the text | |

| [8] | Olanrewaju Aluko. A Compact Analytic Method for Stress Distribution in Composite Pinned Joints[D]. Washington,D C, Howard University, 2006 |

2. AVIC Aircraft Xi'an Aircraft Branch, Xi'an 710089, China