大功率电弧加热设备能够重现飞行器热环境,近似模拟马赫数5~马赫数20,长达数十分钟的飞行时间,可广泛应用于高超声速巡航和再入飞行器的气动加热以及外形烧蚀特性研究。几乎所有航天飞机、飞船、星际探测器、各类导弹及拦截器、超燃发动机等防热材料与结构部件的试验模拟,都需要使用大功率电弧加热设备验证其传/隔热、热应力/变形、热匹配、热操纵性能以及生存能力,因此大功率电弧加热设备在航天技术中占有极其重要的地位[1-2]。

自20世纪90年代以来,世界主要航天大国均努力谋求超大功率电弧加热设备技术的突破,旨在发展大型、高压、大功率电弧加热设备,具有足够的尺度和性能开展防热材料、防热结构和燃烧室等测试研究,尤其迫切需要满足马赫数8~马赫数12高马赫数高超吸气式飞行器等测试,如燃烧稳定性和燃料混合/停留研究需在接近全尺寸的燃烧室内开展[3]。美国曾经提出发展单台或5台组合式电弧加热器构想以实现400 MW的超大功率[4],但后来由于多种原因没有实施。超大功率电弧加热设备研发不仅涉及投资规模及工程技术问题,还有一系列关键技术需要攻克。

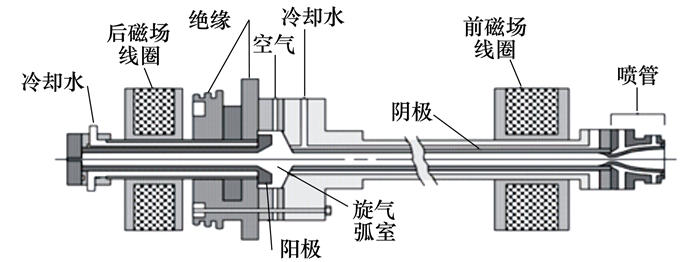

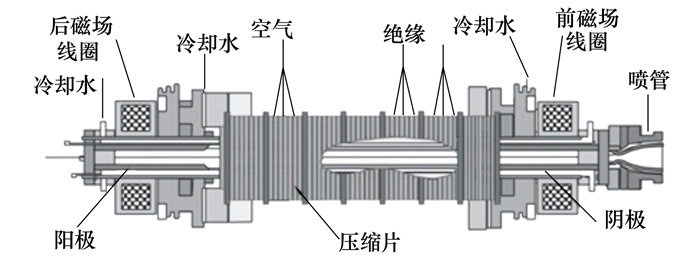

1 大功率电弧设备概况电弧加热设备主要包括电弧加热器及电弧风洞,电弧风洞为电弧加热器后连接较大的膨胀喷管、试验段、扩压器、冷却器及真空排气系统组成。电弧风洞模拟飞行高度高、动压低,流场截面大。电弧加热器也可单独用于大气压下的自由射流试验,模拟动压高。电弧加热器通常采用可控硅直流整流电源,根据结构特点分为:磁旋式(Magnetically-stabilized)、管式(Huels)、长分段式(Long-Segment)、片段组合式(Hybrid)以及片式(Multi-Segment)电弧加热器,最大焓值可依次提高[5],常用为管式(见图 1)和片式电弧加热器(见图 2)[1]。

美国、中国、俄罗斯及欧盟拥有50 MW以上大功率电弧加热器,20世纪60年代,美国NASA Ames中心最先研制了低压片式电弧加热器,1974年建成了60 MW片式电弧加热器[6],用于航天飞机试验模拟。2014年整合NASA JSC中心的10 MW量级TP3电弧加热器,可用于氮气/二氧化碳混合气体试验,开展火星探测器、猎户座计划试验研究[7]。1987年至1992年建设了50 MW的管式电弧加热器(电源功率100 MW)直连式超燃发动机试验设施(DCAF)[8]。美国Wright空军飞行动力实验室在20世纪60年代研制了50 MW管式电弧加热器(AFFDL-50 MW)[9-10],实际运行功率为42 MW,1972年Wright空军基地(WPAFB)研制了50 MW的再入端头(RENT)管式加热器。在20世纪80年代,将AFFDL和RENT两座50 MW管式电弧加热器搬入空军阿诺德工程发展中心(AEDC),分别更名为H2和HR电弧加热器,H2扩展为50 MW电弧风洞[11]。在20世纪70年代早期,美国AEDC开发高压片式电弧加热器,1976年研制了H1高压片式电弧加热器(30 MW),在此基础上,1995年研制了H3高压片式电弧加热器(70 MW,20 MPa),主要用于国防部洲际弹道导弹(ICBM)高压、高热流模拟。美国利用这些电弧加热设备开展了双子星、阿波罗飞船、航天飞机、猎户座、火星探测器、机动再入飞行器、通用宇航飞行器、潜射三叉戟系统、超声速拦截器、先进超声速武器热防护系统及超燃发动机燃烧室性能试验研究和验证[1, 4, 12]。图 3显示了电弧加热器的模拟高度-速度(h-v)范围图。

|

| 图 3 大型电弧加热设备试验模拟范围 |

欧洲航天局(ESA)因Hermes航天飞机计划,2001年意大利宇航研究中心(CIRA)建成70 MW低压片式电弧加热器的等离子体风洞(Scirocco PWT)[13]。20世纪50至60年代前苏联发展了多电极头组合的磁旋式电弧加热器,在20世纪70年代末俄罗斯TSNIIMash建设了U15-T-1,U15-T-2大功率电弧加热器,其最大功率50 MW[14]。该类电弧加热器因运行电压低、电流很大,不容易模拟高焓热环境因此应用受到限制。我国在2010年后成功研制大功率管式和片式电弧加热器,在高焓、高压、高效率、大电流等方面取得了一系列技术突破。气体流量达到28 kg/s,驻室压力超过15 MPa,喷管直径达到1 500 mm[15]。

当今高超声速滑翔飞行器、巡航飞行器、星际探测器的迅速发展,在更快、更远、更机动的机身/推进/热防护系统一体化、精细化设计要求越来越高的背景下,电弧加热设备作为目前唯一能够提供高超声速飞行器高焓、长时间气动热环境试验模拟的地面设备,将进一步发挥重要的作用。

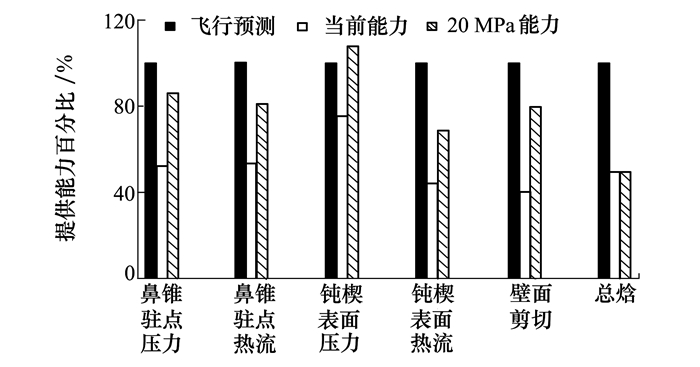

2 大功率电弧设备需求分析高超声速飞行环境模拟相似参数包括马赫数、总焓、雷诺数、气流速度、模型表面压力、热流、剪切力及梯度、总加热量及加热时间等。电弧加热设备由于功率和压力等限制,通常降低模拟马赫数获得较高的表面压力和加热速率以模拟局部压力、恢复焓及热流等参数,很难模拟马赫数、静焓、湍流、激波强度、辐射加热、压力梯度及动能分布。一般将地面测试数据用于热防护系统(TPS)设计,但该方法对设计结果是否给予充分补偿尚不完全清楚,导致地面-飞行可追溯性存在较大的不确定性和风险。因此,一方面需要基于试验数据库发展较完善的数理模型支撑TPS的设计;另一方面也要提高电弧加热设备能力实现高保真试验模拟[12, 16]。如高马赫数吸气巡航飞行器热防护材料与结构烧损可能引发的气动特性变化研究,要求对燃烧室推力测试更加严格,这基本需要完全复现飞行状态,即使是采用直连式试验,也要求电弧加热器具备更高的驻室压力和超大功率的气流加热能力[3, 17]。美国AEDC电弧加热器H3现有的驻室压力即使运行到20 MPa,其模拟能力也存在不足(见图 4),因此需要提高电弧加热器运行驻室压力,其发展目标为25 MPa,以实现陡峭再入轨道飞行器鼻锥压力90%的模拟,以及马赫数8以上高马赫数超燃发动机直连式试验模拟,并计划开发200~400 MW的超大功率电弧加热器[1, 18]。NASA Ames也多次提及设计300 MW高压电弧加热器。虽然目前这些计划的进展未见披露,但不可否认,其核心技术的研发一直没有中断,并实质性地开展了大量有关电弧控制、电极烧损和辐射损失方面的基础研究工作[19-20]。

高压、高焓、长时间的飞行器试验模拟需求必然会进一步提高电弧加热器的运行参数,主要表现在提升电弧功率、驻室压力和运行时间以及进一步改善流场品质上。目前囿于投资规模、投资效益,超大功率电弧加热器技术难度及技术风险的考虑,世界上还未见公开发表的文献报道建成功率大于100 MW且运行压力超过20 MPa的高焓电弧加热器。随着各类新型高超声速飞行器、星际探测技术的迅速发展,对超大功率电弧加热器(>100 MW)的需求是不容质疑的。

3 关键技术超大功率电弧加热器在研制上存在诸多技术难题,包括设计方法、高压、大电流低烧损、高效率、高焓技术、长时间、低污染和流场稳定性等。涉及流体力学、等离子体物理、电磁场、工程热物理、机械设计、材料学、高电压与绝缘、控制工程、测试计量等学科。为了实现电弧加热器高焓、高压、大电流等极端条件下的长时间运行稳定、可靠,满足多种类型高超声速飞行器不同飞行轨道热环境的相似模拟需求,需要解决的主要关键技术包括:大功率电弧加热器设计方法、高压技术、大电流技术、高效率技术、高焓技术等。

3.1 大功率电弧加热器设计方法 3.1.1 比例相似定律设计方法该方法采用大量的简化假设,利用量纲分析结合音速流公式、能量守恒、沙哈方程及恒温模型获得电弧加热器设计的相似准则和比例缩放规律,通过前期试验数据库回归分析可进一步获得焓值与电流、电压与压力、电压与电流的相互定量关系来指导设计[21-22]。该方法在设计研究中使用方便,如AEDC的H3,H2等电弧加热器都是由比例相似定律发展而来,但是实际调试结果表明与比例相似定律具有一定差距[8, 17]。因此需要发展更为复杂的相似准则关系,美国采用ARCFLO和SWIRLARC软件数值模拟的方法建立加热器内部流动、电气、辐射传热、几何参数等之间的关系,根据计算结果结合试验数据获得更为准确的比例相似定律指导设计[6, 22-23]。

在采用比例相似定律设计电弧加热器时,必需注意相似参数的使用条件和应用范围。大功率电弧加热器的性能极限还取决于在高电流密度和高压下的运行能力,以及受最大换热能力和绝缘性能的限制。

3.1.2 数值模拟设计方法20世纪60年代初,NASA Ames中心开发了计算软件ARCFLO,1978年麦道公司(McDonnell Douglas)将其修改为SWIRLARC[24]。经过多人的补充完善,目前发展为ARCFLO4,减少了简化假设,建立了流场与电极表面带非平衡效应的近电极模型、湍流及旋涡破裂模型、多维辐射模型、电弧通道预测模型,求解完全N-S方程、麦克斯韦方程,解决流体力学、电磁学、热传导多物理场耦合问题[25-31]。该软件数值模拟方法与试验结果经过多轮迭代优化,软件的模拟精度满足工程使用要求,为美国大功率电弧加热器的设计和参数预测提供了有力的技术支持。

国内在大型电弧加热器软件开发方面几乎处于空白。因此,在电弧加热器数值模拟及软件开发上,需要电弧加热器应用单位与等离子体物理研究工作者共同合作,由应用单位提供工程需求和试验数据库,后者结合理论分析与试验数据进行软件的开发。

3.1.3 电弧加热器布局设计1) 单台方案。目前单台管式电弧加热器的最大功率达到50 MW以上,单台片式电弧加热器的运行功率达到70 MW量级。通过单台电弧加热器进一步实现超大功率技术难度较大,必须在电弧加热器结构及运行技术进行大幅度改进,尤其是在大电流分流、电极抗烧损、高电压绝缘、压缩片片间耐压击穿性能、大口径管内电弧运行稳定性等方面均需要提高。

2) 组合方案。采用多套电弧加热器并联运行方式,如Lewis研究中心采用4套小型电弧加热器并联组合运行[32]。法国Aerospatiale公司也研究过采用4套5 MW电弧加热器相互垂直连接到混合室(代号JP200),喷管垂直于组合加热器组成的平面,每套电弧加热器单独供电[33]。AEDC提出采用5台H3电弧加热器并联运行实现400 MW功率的方案,目前该项技术并没有开展试验验证工作。

多套电弧加热的组合降低了单台超大功率电弧加热器研制技术难度,减少了单台电弧加热器带来的气流波动,提高了流场均匀性,但存在设备操作、维护难度增大及热损失增加等不利因素。组合式电弧加热系统可采用多套电源分别给对应的每套电弧加热器供电和一套电源对多套电弧加热器供电的方案。采用多套独立电源供电避免了各套电弧加热器相互耦合,但增加了变压器、整流器、电抗器、电缆及控制系统等硬件设施的建设成本。采用一套电源供电基础设施简单,但各套加热器通过一套回路相互耦合,每套加热器的波动将会影响其他加热器的稳定工作。电弧加热器的顺序启弧或同时启动、运行对其他电弧加热器的电弧参数耦合变化影响,对电源是趋于稳态还是造成失稳均需要进行理论分析和试验验证。

我国在电弧加热器设计方法研究方面一直比较欠缺,通常沿用比例相似定律设计方法进行新型大功率电弧加热器的设计,然后开展大量的试验调试,根据调试结果修正设计方法,这更多的是一种靠经验积累的技术发展途径。因此,需要深入分析电弧加热器内流机理,开展单台电弧加热器设计分析计算软件的开发;同时针对多台电弧加热器、电源、电抗器、电阻等并联运行电路进行数值仿真,形成系统分析方法,指导大功率电弧加热器的设计和促进并联运行技术的发展。

3.2 高压技术Felderman等[34]建立了高压条件下近电极壁面区的物理模型,与低压不同,高压电子鞘层电流更为集中,造成焦耳加热严重。由于测试困难,通过研究计算表明[20, 27, 35],随驻室压力从2 MPa升到6 MPa,电弧的直径减小约3倍。在电流18 000 A、5 MPa时,弧根弧斑直径仅为1.1 mm,压力增加到20 MPa时,弧斑直径减小约50%,电流密度和能量密度更高,电极表面温度升高,线烧蚀率增加20%,由于弧斑直径很小,质量烧蚀率降低约50%。虽然采用电磁场、旋转气流等措施强迫弧根旋转,但高压下弧根阻力系数增大,旋转速率降低,线烧损率加剧,造成电极局部深沟槽刻蚀烧穿而失效。在高压下电极一旦烧损穿孔失效,电弧及高温高压气体直接进入冷却水通道,使冷却水受热急剧汽化膨胀,造成电极外壳及冷却水管炸裂,出现极大的危险。

因此,大功率电弧加热器运行压力越高技术风险越大。目前常用的2类电弧加热器中,在低功率条件下,管式电弧加热器结构相对简单,密封环节少,更容易实现高压。如美国麦道公司的MDC300管式电弧加热器的运行压力达到25 MPa,但是其运行功率只有10 MW[36]。美国AEDC的H1片式电弧加热器(30 MW)设计压力25 MPa,实际运行到了16 MPa,以此为基础设计的H3 70 MW片式电弧加热器运行压力为20 MPa,H3 Ⅱ短型片式电弧加热器为研发25 MPa、145 MW全尺寸电弧加热器的电绝缘、密封、热流载荷(≈56.8 MW/m2)的可行性提供参考评定[3],但目前未见进展报道。当前我国50 MW量级管式电弧加热器最大驻室压力达到了15 MPa,片式电弧加热器运行压力更低,在模拟高动压飞行状态还有较大差距。

电弧加热器在高压下运行的不利因素主要有:①电弧高压下弧柱变细,稳定性变差;②旋转气流压力梯度减小,对电弧径向压缩减弱,导致电弧不稳定,容易与壁面短路,造成压缩片串弧烧坏;③电弧电压梯度随压力增大而增大,容易造成片间击穿;④弧斑变小,旋转速率降低,线烧蚀率加剧;⑤电弧对电极壁面传热量增加,热负荷加大,热应力和机械应力双重叠加,造成电极变形结构失稳。

提高电弧加热器运行压力,需要开展的研究工作包括:①电弧高气压下电弧放电机理、弧根与磁场、气流的作用关系研究;②高压条件下电极的传热、热/机械强度分析,发展高温、高压设计技术;③研制复合电极材料及发展微结构电极,采用磁扩散技术分散电弧弧斑,减小线烧蚀率;④发展电弧加热器高压运行安全监控方法,在电极薄弱位置设置应变、温度传感器,实时监测电弧电参数,电极冷却水温升、烧损变形等,对故障进行预判,减少电极及水管炸裂风险。

3.3 大电流技术为了保持电弧加热器高焓气流的模拟能力,增大电弧加热器功率的同时需要增大电流,因此超大功率离不开大电流。大电流将加重电极烧损,缩短使用寿命,甚至不能达到飞行器全弹道的热模拟考核时间。研究电极材料传热及烧损机制有利于延长大电流工况下电极寿命。为了解决电极烧蚀的问题,研究者从大电流电极影响因素、电弧运动特性、电极烧蚀特性、电极传热传质、电极烧蚀机理、电流分流技术、电极冷却技术等方面开展了大量研究。

大电流下电极烧蚀影响因素方面,Benilov等[37-39]研究了弧斑电流密度与总电流的关系,研究结果表明,电流密度几乎与总电流无关,但是总电流增加造成弧斑热量输入、电极温度、烧蚀速度急剧增加。Puchkarev等[38, 40]研究了驻室压力对电流密度的影响,研究表明增加驻室压力,电流密度增加,大气压下电流密度约108 A/m2,当压力增加到20 MPa时电流密度增加到1 010 A/m2。高压、大电流计算结果表明不同压力下电极电流密度的分布近似[20]。Arustamov等[41]研究了电流与电极温度的关系,研究表明,电极温度升高,离子电流比例增加,电子电流减小,电极温度增加2%~5%,电子电流降低一个数量级;Castro等[42]研究表明,不同驻室压力下电极温度不同,低压下电极温度比离子、气体温度高2个数量级,高压下电极温度与离子、气体温度基本相同。很多研究表明,电流大小对烧蚀速率影响较大,电流增加烧蚀速率迅速增加。

为了获得旋转电弧对电极的持续加热时间,对电弧的运动规律及运动速度开展了研究,Sheeley等[43]研究了AEDC H3高压电弧加热器中磁场对电弧旋转速率的影响,通过在电弧加热器尾部安装光学玻璃,采用高速摄影机观察并获得弧根运动形态和电弧旋转速率随磁场强度的变化情况。Dubreus等[12]根据给定磁场线圈和电流参数,计算得到旋转速率与磁场力的函数关系,并对电弧的阻力系数进行了估算,阻力系数与驻室的压力相关。对AEDC H3电弧加热器运行参数优化及电极进行改进,烧蚀率减少了90%以上,图 5所示。Rudolf等[44]发展了一种电磁线圈测试探头,用于测量弧根旋转速度,以建立电弧旋转速率模型以及烧损模型。Essiptchouk等[45]研究表明电弧的运动速度在20~150 m/s时,电极的烧蚀量减少,低于或高于这个速度范围,烧损将加重,但这个速度范围不是绝对的,也与电弧加热器的运行特性和冷却传热效果相关联。Milos等[46]根据对Ames干扰加热设备(IHF)电弧的研究结果,发现电弧电流密度的增加将使电弧弧根变得更加不稳定,弧根的尺寸和旋转速度更加不确定。对光滑和跳跃运动模式2种极限状态的电极传热进行了分析,为电极的设计给出了无量纲结果。

|

| 图 5 电极烧损对比 |

电极烧蚀的本质是电极的受热和破坏过程,因此很多学者从电极烧蚀特性、电极传热传质、电极烧蚀机理方面研究了大电流下电极烧蚀。Marotta等[47]以电极表层温度作为熔化产生烧蚀判据建立烧蚀的数学模型。通过半无限长一维瞬态传热模型计算了电极发生烧蚀的时间判据。Felderman等[34, 48]建立了电极在旋转电弧周期加热条件下,熔化、蒸发、沸腾过程造成质量损失的分析模型。Webb等[49]在此基础上加入了表面剪切对烧损的影响。Sheeley[43]研究指出,电极烧蚀的主要原因不是熔化损失,而是因为电极表面形成氧化皮,氧化皮被烧蚀是主要的烧蚀机制,Cu可通过氧化膜形成导电通道从而改变电弧运动特性。薄的氧化膜增加了阴极点的机动性,运动趋向于连续运动,而厚的氧化膜,导致跳跃式运动和不规则的驻留,造成电极的烧损。Jochen等[50-51]提出了大电流下电极烧蚀的熔滴溅射模型,模型指出大电流下的烧蚀与小电流不同,大电流烧蚀主要是熔化溅射而非烧蚀气化。Yuan等[52-53]根据大功率电弧加热器的运行环境,优化了熔滴溅射模型,研究指出烧蚀主要由熔化溅射产生,同时气流、熔池、弧根的作用力平衡对烧蚀速率影响较大。Valerian[54]建立了旋转电弧的传热模型,给出了一种计算电极表面沿时空温度发展的方法,该方法考虑了历次电弧旋转所产生的温度场及传热积累,能预测达到稳态传热、温度平衡电弧所旋转的次数。

为解决大电流烧损问题,发展了多电极电流分流技术。70 MW量级的片式电弧加热器无一例外采用了多电极形式分担大电流,如AEDC采用6对12个电极,NASA Ames片式电弧加热器采用了8对16个电极,意大利CIRA Scirocco采用9对18个电极实现电流分流,设计总电流达到了9 000 A[20],也是当前世界上片式电弧加热器的最大设计电流。即使利用有限空间设计更多的薄电极分担更大的电流,但是电极数量也有一个限制,如果进一步增加电极的数量将给电极布局、电流分流、运行稳定性等带来不利影响。虽然多电极分流技术有效地减少了电极烧蚀,但是该技术目前只适用于较低的驻室压力,当驻室压力增加,电弧弧阻增加,电弧不稳定容易导致串弧,使电流分流失效。

另外,为了降低电极温度以减少烧蚀,开展了电极冷却技术研究。在极端热流冷却传热情况下,Shope等[55]采用改进的耦合传导-对流程序,包含凹表面临界热流随冷却水速度、饱和温度和法向加速度的关系,指出过冷强迫对流、核沸腾换热是冷却的主要机制,涉及的复杂耦合及高度非线性过程难以预测。研究结果可用于指导高压20 MPa、高热流110 MW/m2喷管,以及月牙结构的高热流电极冷却设计。

国内在电弧加热器的大电流方面,最大电流为6 000 A,与国外的9 000 A相比还有差距。在研制超大功率、高压电弧加热器的过程中,需要开展高气压、大电流条件下磁场、旋转气流、电极表面温度、电极表面特性对弧根运动的影响研究,以及弧根运动模式、运动速度对电极传热、烧损的影响研究。掌握相关规律,避免弧斑刻蚀、跳跃模式,建立相应的电极烧蚀数理模型,评估电极的热负荷,开展试验验证,提高大电流、高气压条件下电极的寿命。

在大电流电极设计上,电极的传热冷却结构设计为圆弧的月牙形凹表面,冷却水在凹表面流动产生的离心力带走壁面沸腾的气泡,从而加强换热。当大功率、大电流、高焓、高压电弧加热器的电极和喷管喉道热流超过冷却水的传热极限,则需要进一步创新电极设计,发展蒸腾冷却、气膜冷却、热管冷却等技术。

在磁场设计方面,由于当前的磁场线圈的电源与电弧加热器串联,导致磁场参数与运行的试验状态不一定匹配。因此可以采用磁场线圈单独供电的模式,既确保磁场参数根据电弧加热器运行参数、电极表面特性将电弧弧根的运动速度控制在低烧损范围,也防止磁场太强导致电弧震荡或吹出电极而熄灭。

在电极烧损监测方面,可采用非接触光谱测量技术,对流场中水、铜离子浓度进行实时监测,分析电极的烧损状态,对故障做出预判[56-58],并进行连锁控制。

3.4 高效率技术对于整个电弧加热系统的效率,传统的饱和电抗器控制的二极管整流电源采用镇定电阻稳弧损耗达到约50%,加热器热损耗大于25%,加热气流的效率不足25%,系统总体效率较低,电弧功率越高和气体流量越小其效率更低。采用可控硅直流整流电源改造后,电源输出具有下降伏安特性,不需要额外的稳弧电阻。如Scirocco大功率电弧加热设备除了多电极分流必须的电阻外,并没有阻值较大的稳弧电阻,从而提高了效率,减少了超大功率电源的投资规模。

在减小或去除镇定电阻后,电弧参数的稳定性会受到一定的影响,为保证起弧和稳定电弧,电源直流侧串联了直流稳弧平波电抗器。传统的PI闭环控制模式不能满足控制的要求,采用非线性反馈+预测复合控制策略,弱化控制系统对参数的依赖性,并减少控制器复杂度[59-60]。

在高压、大电流条件下,电弧加热器壁面热流急剧增加,麦道公司在段式电弧加热器(MDC200)的研究数据表明[61],加热器运行在5 MPa时,电极壁面最大热流为每平方米几兆瓦到十几兆瓦,当运行到20 MPa时,电极壁面最大热流增加到每平方米几十兆瓦以上,热损失主要为辐射传热方式。峰值热流随电流增大线性增大,随驻室压力的0.6次方变化,极大的热损失降低了加热器的效率,其中80%的热损失发生在压缩段和电极上。

提高电弧加热器的热效率技术难度较大,因为降低热损失与大电流条件下加强电极的换热,减小表面温度是相互矛盾的,因此降低热损失不能影响电极弧根的传热,造成电极的烧损。采用的方法是在电弧加热器内流道除了电极外其余部位进行隔热处理,如片式电弧加热器降低热损失可以使用绝缘绝热内壁的压缩片,在压缩片内壁喷涂热障涂层、反辐射涂层,可减少辐射热损失。在管式电弧加热器内加入二次气流以减少对流换热,并对电弧的长度进行精确预测,缩短电极的富余长度以减少热损失。

3.5 高焓技术新一代快速登月或星际返回航天器采用空气制动以实现减速,其焓值达到70~90 MJ/kg。这是现有电弧加热器难以达到的。NASA Ames、Scirocco PWT焓值达到45 MJ/kg,要模拟70~90 MJ/kg的焓值,电弧电流将达到14 000~20 000 A[25],目前差距还很大。

实现高焓的手段主要有3个:①增加电弧电流及电弧功率;②减少气体流量;③减少热损失。其中减少气体流量相当重要,但工程实现的难度较大。根据试验经验分析,在减少气体流量方面,片式电弧加热器的主要技术难度在于小流量气流分配技术。气流分配进气环一般采用聚酰亚胺复合材料或耐高温陶瓷材料制作,放置在压缩片之间起到绝缘和分配压缩气流的双重作用,其上均匀布置的切向进气孔使气流切向旋转,约束电弧,防止与管壁短路。电弧加热器高焓运行时需要的总气流量小、但压缩通道长,压缩片数量多,平均每个压缩片之间分配的气体流量更小,对压缩片中心的电弧旋转压缩减弱,通常无法吹离压缩片之间的氧化物残渣,造成短路击穿[12]。另外,高焓运行时电弧热辐射使压缩片间安装的进气环温度升高,导致绝缘和密封失效,气流不能全部从小孔旋转进入,减弱了气流的旋转强度,进一步恶化运行条件,导致片间串弧,设备烧损。

因此,对于片式电弧加热器,首先确保进气环端面可靠密封,使有限的气流全部从进气环小孔进入;其次需要提高进气环切向进气孔数量减小孔径,提高孔的角度加工精度,使多个压缩片间进气速度和旋转流动方向一致,形成对电弧弧柱的良好约束;再次对进气流量合理分配,根据电弧弧长方向的电压梯度特点针对性地分配流量,避免发生片间串弧。

对于管式电弧加热器,主要运行在低中焓、大流量、高压参数范围,焓值提高的难度较大,可通过研制耐烧损电极,进一步增加电弧电流来适当提高焓值;还有可改进前电极结构,探索采用串联加热器布局方式,使气流获得二次加热。

4 结论研制超大功率、高压电弧加热器,将遇到高压条件下物理耦合度加大、电弧稳定性变差、电弧旁路击穿效应增强、电极寿命缩短、弧根不稳定及弧根运动热管理等越来越突出的问题。需在现有大功率加热器试验数据库及归纳分析的基础上进一步总结和优化,发展三维电磁场、流体力学、等离子体动力学和辐射传热耦合的多场数值模拟计算方法,研究电导率、磁力、温度及密度梯度、涡流和近壁影响特性对电弧稳定性的影响,优化内流、电极传热分析模型。开展电弧加热器内流参数预测及验证方法研究,内流旋涡稳定及破裂、旋涡对电弧的稳定机制研究,近电极电弧作用机理研究,磁流体(MHD)建模等基础理论和试验研究工作。建立包括电源、电阻、电感以及电弧加热器在内的完整耦合系统。对多套电弧加热器并联运行技术进行试验验证。

大功率电弧加热器有很多核心技术需要解决,当前我国处于严峻的国际形势,更需要自主创新,加强相关基础理论研究及关键技术攻关,突破技术瓶颈。

| [1] | SMITH D M, FELDERMAN E. Aerothermal testing of space and missile materials in the Arnold engineering development center arc jet facilities[C]//AIAA Aerodynamic Measurement Technology & Ground Testing Conference, 2013 |

| [2] | DRIVER D M, CARBALLO J E, BECK R, et al. Arcjet testing in shear environment for mars science laboratory thermal protection system[C]//AIAA Thermophysics Conference, 2014 |

| [3] | SHEELEY J, FELDERMAN J. Potential for mach 8 to 12 air-breathing engine testing in an arc-heated facility[C]//AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2013 |

| [4] | WEI Bruce, HORN D D, FELDERMAN E J, et al. Arc heater development at AEDC[C]//18th AIAA Aerospace Ground Testing Conference, 1994 |

| [5] | SMITH R, WAGNER D, CUNNINGHAM J, et al. A survey of current and future plasma arc-heated test facilities for aerospace and commercial applications[C]//Proceedings of the 36th AIAA Aerospace Sciences Meeting and Exhibit, 1998 |

| [6] | WINOVICH W, BALBONI J, BALAKRISHNAN A. Experimental and analytical derivation of arc-heater scaling laws for simulating high-enthalpy environments for aeroassisted orbital transfer vehicle application[C]//AIAA 20th Thermophysics Conference, 2013 |

| [7] | BALBONI J A, GOKCEN T, HUI F C L, et al. Consolidating NASA's arc jets[C]//45th AIAA Thermophysics Conference, 2015 |

| [8] | BALBONI J, ATLER D. Development and operation of new arc heater technology for a large-scale scramjet propulsion test facility[C]//AIAA 28th Thermophysics Conference, 1993 |

| [9] | FOLCK J L, SMITH R T. Calibration of the AFFDL 50 megawatt arc heated hypersonic wind tunnel with a two-foot nozzle[R]. AFFDL-TR-69-36, 1969 |

| [10] | RICHARD T S, JAMES L F. Operating characteristics of a multi-megawatt arc heater used with the air force flight dynamics laboratory 50-megawatt facility[R]. AFFDL-TR-69-6, 1969 |

| [11] | HAMMOCK G L. Expansion of the AEDC H2 arc heater facility test envelope using cold-air mixing[C]//33rd AIAA Aerodynamic Measurement Technology and Ground Testing Conference, 2017 |

| [12] | DUBREUS T, SHEELEY J, STEWART J. Development of a mid-pressure arc-heated facility for hypersonic vehicle testing[C]//US Air Force T&E Days, 2013 |

| [13] | VOTTA MMFDFMDV R, SABATANO R. Design and feasibility of exomars supersonic parachute scirocco test[J]. Journal of Spacecraft & Rockets, 2010, 47(6): 981-993. |

| [14] | ANFIMOV N. Tsniimash capabilities for aerogasdynamical and thermal testing of hypersonic vehicles[C]//Joint Propulsion Conference & Exhibit, 1992 |

| [15] | 中国空气动力研究与发展中心. 大功率电弧风洞(FD-15A、FD-15B)(2015-09-21)[2021-07-05]. http://www.cardc.cn/Dev_Read.Asp?ChannelId=4&ClassId=20&Id=15 |

| [16] | HORN D W, BRUCE I, FELDERMAN E. Results and predictions for the new H3 arc heater at AEDC[C]//Plasma Dynamics & Lasers Conference, 2013 |

| [17] | LAUB B. Use of arc-jet facilities in the design and development of thermal protection systems[C]//25th AIAA Aerodynamic Measurement Technology and Ground Testing Conference, 2006 |

| [18] | SHEELEY J, WHITTINGHAM K, MONTGOMERY P, et al. Extending arc heater operating pressure range for improved reentry simulation[C]//AIAA Aerodynamic Measurement Technology & Ground Testing Conference, 2013 |

| [19] | DURGAPAL P. Radiative transfer in the electrode region of an arc heater[C]//AIAA 27th Thermophysics Conferencee, 1992 |

| [20] | DURGAPAL P. Study of high temperature and high current arcs in the cathode region of an arc heater[C]//30th Aerospace Sciences Meeting, 1992 |

| [21] | WINOVICH W. On the equilibrium sonic-flow method for evaluating electric arc heater performance[R]. NASA TN D2132, 1964 |

| [22] | SHAEFFER J F. Swirl arc: a model for swirling, turbulent, radiative arc heater flowfields[J]. AIAA Journal, 2015, 16(10): 1068-1075. |

| [23] | MACDERMOTT W, FELDERMAN E, et al. Arc heater scaling parameters predicted with the swirlarc code[C]//28th AIAA Thermophysics Conference, 1993 |

| [24] | NICOLET W E, SHEPARD C E, CLARK K J, et al. Analytical and design study for a high-pressure, high-enthalpy constricted arc heater[R]. Acurex Corporation Mountain View, TR-75-47, 1975 |

| [25] | Milos Frank S. Flowfield analysis for high-enthalpy arc heaters[J]. Journal of Thermophysics & Heat Transfer, 1992, 6(3): 565-568. |

| [26] | KIM M, ALI G, ESSER B, et al., editors. Numerical and experimental study of high enthalpy flows in a hypersonic plasma wind tunnel: L3K[C]//42nd AIAA Thermophysics Conference, 2011 |

| [27] | FELDERMAN E, CHAPMAN R, JACOCKS J, et al. Development of a high pressure, high power arc heater-modeling requirements and status[C]//Plasmadynamics & Lasers Conference, 2013 |

| [28] | TAKEHARU Sakai. Computational simulation of high enthalpy arc heater flows[J]. Journal of Thermophysics & Heat Transfer, 2007, 21(1): 77-85. |

| [29] | DING L, ZENG X, MERKLE C, et al. Coupled fluid-dynamic electromagnetic modeling of arc heaters[C]//AIAA Plasmadynamics & Lasers Conference, 2006 |

| [30] | LEE J I, HERDRICH G, JEONG G, et al. Numerical parameter study of low-electric-power segmented arc heaters[J]//Journal of Thermophysics & Heat Transfer, 2012, 26(2): 271-285 |

| [31] | MEURISSE J, ALVAREZ LAGUNA A, MANSOUR N, et al. 3D unsteady model of arc heater plasma flow using the arc heater simulator(arches)[C]//71st Annual Gaseous Electronics Conference, 2018 |

| [32] | DONALD R B, JAMES P C, SIMON P C. Performance of multiple-chambers arc heater with four magnetically spun direct-current arcs[R]. NASA TN D-2891, 1965 |

| [33] | HORN D D, BRUCE W E, FELDERMAN E J, et al. Arc heater manifold evaluation[R]. AEDC, TR-95-28, 1996 |

| [34] | FELDERMAN E J, MACDERMOTT W N, FISHER J C. Near-electrode model at high pressure (100 atm)[C]//6th AIAA/ASME Joint Thermophysics and Heat Transfer Conference, 1994 |

| [35] | HORN D, FELDERMAN E, MACDERMOTT W, et al. Analysis and results of external magnetic fields applied to high-pressure dc electric arc heaters[C]//Joint Thermophysics & Heat Transfer Conference, 1994 |

| [36] | PAINTER J H. High-performance arc air heater studies[C]//AIAA 10th Thermophysics Conference, 1975 |

| [37] | BENILOV M S. Understanding and modelling plasma-electrode interaction in high-pressure arc discharges: a review[J]. Journal of Physics D: Applied Physics, 2008, 41(14): 144001. DOI:10.1088/0022-3727/41/14/144001 |

| [38] | PUCHKAREV V F, MURZAKAYEV A M. Current density and the cathode spot lifetime in a vacuum arc at threshold currents[J]. Journal of Physics D: Applied Physics, 1990, 23(1): 26-35. DOI:10.1088/0022-3727/23/1/005 |

| [39] | SHARAKHOVSKY L I, MAROTTA A, BORISYUK V N. A theoretical and experimental investigation of copper electrode erosion in electric arc heaters: Ⅱ. the experimental determination of arc spot parameters[J]. Journal of Physics D: Applied Physics, 1997, 30(14): 2018-2025. DOI:10.1088/0022-3727/30/14/009 |

| [40] | DURGAPAL P. Study of high temperature and high current arcs in thecathode region of an arc heater[C]//30th Aerospace Sciences Meeting & Exihit, 1992 |

| [41] | ARUSTAMOV V N, ASHUROV K B, KADIROV K K, et al. Structure and parameters of vacuum arc cathode spots[J]. Bulletin of the Russian Academy of Sciences: Physics, 2014, 78(6): 558-562. DOI:10.3103/S1062873814060069 |

| [42] | CASTO A. Contribution to the study of the electric arc erosion of metallic electrodes[R]. NASA TM-77855, 1985 |

| [43] | Sheeley Joseph M. The effect of applied magnetic field on arc spin rate in high pressure arc heaters[C]//53rd AIAA Aerospace Sciences Meeting, 2015 |

| [44] | RUDOLF C T, SHEELEY J M, SCOTT W M. Design, fabrication, and testing of a B-dot probe in arc heaters[C]//55th AIAA Aerospace Sciences Meeting, 2017 |

| [45] | ESSIPTCHOUK A M, MAROTTA A, SHARAKHOVSKY L I. The effect of arc velocity on cold electrode erosion[J]. Physics of Plasmas, 2004, 11(3): 1214-1219. DOI:10.1063/1.1647562 |

| [46] | MILOS F S, SHEPARD C E. Thermal analysis of an arc heater electrode with a rotating arc foot[J]. Journal of Thermophysics & Heat Transfer, 1993, 8(4): 723-729. |

| [47] | MAROTTA A, SHARAKHOVSKY L I. A theoretical and experimental investigation of copper electrode erosion in electric arc heaters: Ⅰ the thermophysical model[J]. Journal of Physics D: Applied Physics, 1996, 29(9): 2395-2403. DOI:10.1088/0022-3727/29/9/025 |

| [48] | FELDERMAN E, DERMOTT W. Near-electrode model with nonequilibrium ionization (at 100 atm)[C]//Plasmadynamics & Lasers Conference, 1995 |

| [49] | WEBB B T, SHEELEY J M. Investigation of the effects of shear on arc-electrode erosion using a modified arc-electrode mass loss model[C]//55th AIAA Aerospace Sciences Meeting, 2017 |

| [50] | JOCHEN R, ALEXANDER F, GERHARD S, et al. Oxidation damage of spark plug electrodes[J]. Advanced Engineering Materials, 2010, 7(7): 633-640. |

| [51] | HARRIS W J. A study of cathode erosion in high power arcjets[D]. Texas: Texas Tech University, 2002 |

| [52] | YUAN J, LONG Y, ZHU T, et al. Copper cathode's ablated structure operated in a 50 megawatt arc heater[J]. Journal of Thermophysics and Heat Transfer, 2019, 33(4): 1055-1064. DOI:10.2514/1.T5695 |

| [53] | YUAN J, LIU Y, ZHU T, et al. Cu-Y, Cu-La and Cu-Ba alloys' microstructure and ablation behavior discharging in air and SF6[J]. Vacuum, 2020, 173: 109163. DOI:10.1016/j.vacuum.2019.109163 |

| [54] | VALERIAN Nemchinsky. Heat transfer to a cathode of a rotating arc[J]. Plasma Sources Science & Technology, 2015, 24(3): 035013. |

| [55] | SHOPE F L. Conceptual thermal design of a 200 atm, water cooled arc heater nozzle[C]//AIAA 28th Thermophysics Conference, 1993 |

| [56] | KIM S. Development of tunable diode laser absorption sensors for a large-scale arc-heated-plasma wind tunnel[D]. Stanford: Stanford University, 2004 |

| [57] |

曾徽, 陈智铭, 闫宪翔, 等. 电弧加热器铜污染组分效应发射光谱定量研究[J]. 航空学报, 2020, 41: 12351.

ZENG Hui, CHEN Zhiming, YAN Xianxiang, et al. Quantitative measurements of copper contamination in arc heater by using emission spectroscopy[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(4): 12351. (in Chinese) |

| [58] |

林鑫, 曾徽, 彭锦龙, 等. 基于原子发射光谱的中低焓电弧加热器漏水故障诊断[J]. 实验流体力学, 2019, 33(5): 81-86.

LIN Xin, ZENG Hui, PENG Jinlong, et al. Atomic emission spectroscopy diagnostics for leak detection of cooling water in a low-enthalpy arc heater[J]. Journal of Experiments in Fluid Mechanics, 2019, 33(5): 81-86. (in Chinese) |

| [59] |

郑琼林. 大功率电弧加热器电源的设计研究[J]. 电力电子技术, 2009, 43(10): 189-194.

ZHENG Qionglin. Study on High power converter for arc heater applications[J]. Power Electronics, 2009, 43(10): 189-194. (in Chinese) |

| [60] |

郭文杰. 航天器大气环境模拟用高压大功率电弧加热器电源系统研究[D]. 北京: 北京交通大学, 2008 GUO Wenjie. Power supply system of high-voltage, high-power arc heater for reentry environment simulation[D]. Beijing: Beijing Jiaotong University, 2008(in Chinese) |

| [61] | PAINTER J H. High pressure arc heater electrode heat transfer study[J]. AIAA Journal, 2015, 13(12): 1555-1556. |