2. 成都飞机设计研究所, 四川 成都 610041

复合材料因其优异的综合性能(高强度、高刚度和低比重),被广泛应用于飞机结构设计[1-2]。波音787和空客350的复合材料用量已经达到了50%以上[3],随着复合材料在飞机结构中用量的增大,复合材料结构的整体化设计已成为国内外的研究热点。

整体复合材料接头作为典型的复合材料整体结构连接形式,能够有效地降低结构质量和装配成本,提高传载能力[4-7]。为满足不同部件间的承载和传载需求,根据各部件胶结形成的结合界面,已经设计了多种接头形式。目前国内外的整体复合材料接头主要有L接头、T接头和π接头等形式。其中,L接头是结构最简单的接头形式,是一种通过一个L形层合板和一个蒙皮的胶结共固化或二次胶结成型的整体复合材料接头。在L形层合板和蒙皮的结合界面中,胶层缺陷[8]和填充物形状[9]等对L接头的破坏强度有较大的影响,分层失效[10-11]是其典型的失效模式。王雪明等[8]针对L接头结构研究了脱胶缺陷对其拉脱强度的影响,发现填充区的脱胶对接头拉脱强度影响较大,且随着脱胶面积增大,拉脱强度减小。为了增强接头承载能力,含有2个L形层合板T接头逐渐得到学者们的关注[12]。2个L形层合板与蒙皮的胶结显著提高了胶结界面的层间韧性和损伤容限,大幅提高了复合材料整体结构的承载能力。齐红宇等[13]研究了机织复合材料T型接头的弯曲性能,发现接头的初始损伤位于腹板和底板间圆弧过渡段,然后沿腹板宽度方向扩展,最终贯穿整个结构宽度方向,导致接头失效。Wu等[14]研究了拉伸载荷下T接头的失效机理,结果表明填充率的减小会改变填充区裂纹的萌生方式和扩展路径,降低T接头的承载能力。May等[15]研究发现与传统环氧树脂的接头相比,使用增韧环氧树脂的T接头强度提高了30%。为了适应更加复杂的载荷条件,提高接头结构传载过程中受力布局的完整性,π接头[16-17]也得到了广泛关注。与L接头和T接头相比,π接头中U形层合板能有效地减少L形层合板的数量,并使得结构整体性更高。赵丽滨等[18]研究了拉伸载荷下复合材料π接头的破坏模式,发现填料部位首先发生损伤并迅速在L铺层与填料之间扩展。Fan等[19]运用数值方法和试验研究了弯曲载荷下π接头的破坏机理,揭示了π接头最终失效是由L形层合板圆角区域的分层引起的。Bai等[20]通过四点弯曲试验发现π接头的损伤失效起始于圆弧过渡区内的界面脱黏,然后沿着层合板和蒙皮的界面扩展直至蒙皮完全破坏。

在飞机机身结构中,机身蒙皮,纵梁和框连接区域的结构和载荷形式复杂,需要更复杂的复合材料接头才能满足其设计要求。在分析传统的L,T和π接头中的L和U形层合板等复材接头传力特点基础上,本文设计了一种具有4个角盒的整体复合材料接头。该角盒具有较高的结构刚度并能满足复杂的载荷条件,适合应用于机身梁和框等主承力结构的承载和载荷传递。完成了整体复材接头的拉伸试验,建立了该接头的数值计算模型,研究了其在拉伸载荷下的失效过程,并与试验结果进行分析对比。

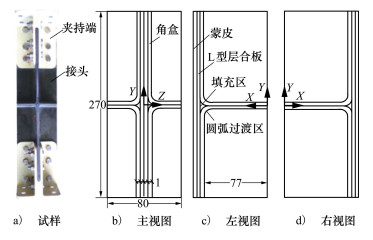

1 静力拉伸试验 1.1 试验件和试验方法试验用整体复合材料接头试样的几何结构如图 1所示。接头由蒙皮、L型层合板、角盒和填充物组成。接头几何尺寸为270 mm×80 mm×80 mm,各部件厚度均为1 mm。接头试样由成都飞机设计研究所提供,并经过无损检测确保试样无损。在YZ平面上,第一、二、三和四象限的角盒分别为右上侧、左上侧、左下侧、右下侧。

|

| 图 1 整体复合材料接头 |

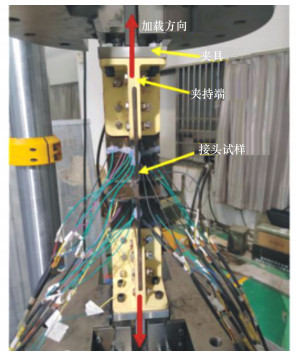

采用Instron 8801电子万能试验机进行拉伸测试,试样、夹持端和夹具之间采用螺栓连接,试验装置和加载方向如图 2所示。试验在室温下进行,加载速率为0.2 mm/min。

|

| 图 2 试验装置图 |

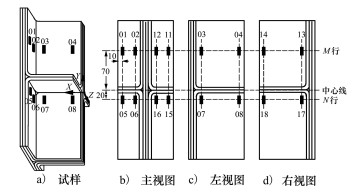

应变片布置如图 3所示。应变片分为2行,分别贴在M行和N行,其中M行距离中线70 mm,N行距离中线20 mm。应变采集系统为DH3816N静态应变测试分析系统。

|

| 图 3 整体复合材料接头应变片布置示意图 |

整体复合材料接头由3种不同构形的层合板胶接固化而成,包含1个蒙皮,2个L型层合板和4个角盒。每种层合板铺层均为8层,其中蒙皮铺层为[0/-45/0/45/90/45/0/-45],L型层合板铺层为[0/-45/0/90]s。角盒铺层为[-45/0/45/90/45/0/-45/0]。层合板材料为ZT7H/QY9611复合材料预浸料,单层固化后厚度为0.125 mm,材料性能如表 1所示。

| 弹性参数/GPa | 值 | 强度参数/MPa | 值 |

| E11 | 125 | XT | 1 871 |

| E22 | 9.8 | XC | 1 297 |

| G12 | 5.8 | YT | 59.7 |

| G23 | 5.8 | YC | 215 |

| ν12 | 0.33 | SL | 89.9 |

| ν23 | 0.35 | ST | 51.2 |

有限元模型如图 4所示。复合材料层合板部件采用三维八节点连续壳减缩积分单元(SC8R),单元数量为1 264 960。填充区域采用八节点线性单元(C3D8R),单元数量为50 192。有限元模型的边界条件为一端固定,同时在一端设置参考点,施加向下的位移载荷并约束其他方向的自由度,以防止模型在拉伸过程中偏移中心。考虑到复合材料接头的层间失效和界面失效,将零厚度黏聚力单元嵌入层合板中每层单元之间,各层合板胶接界面以及填充区单元界面。

|

| 图 4 整体复合材料接头有限元模型网格划分 |

接头蒙皮、L形层合板以及角盒层合板采用二维Hashin失效准则[21-22]判断其起始失效, 失效形式如(1)~(4)式所示。

1) 纤维拉伸失效(σ11>0)

|

(1) |

2) 纤维压缩失效(σ11 < 0)

|

(2) |

3) 基体拉伸失效(σ22>0)

|

(3) |

4) 基体压缩失效(σ22 < 0)

|

(4) |

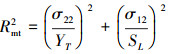

式中: X和Y分别为纵向强度和横向强度; T和C分别代表拉伸和压缩状态; SL为纵向剪切强度; ST为横向剪切强度; Rft, Rfc, Rmt, Rmc为状态参数, 当其为1时代表此方向达到起始破坏。

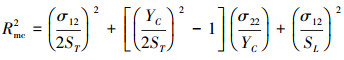

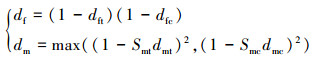

损伤因子[23]为

|

(5) |

|

(6) |

式中: i为ft, fc, mt, mc4种状态, df和dm分别代表纤维和基体的损伤变量; dft, dfc, dmt, dmc分别代表纤维和基体在拉伸和压缩状态时的损伤变量; Smt和Smc通常分别取0.9和0.5, 以消除由于剪切刚度降低而引起的单元变形。

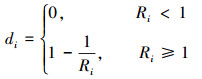

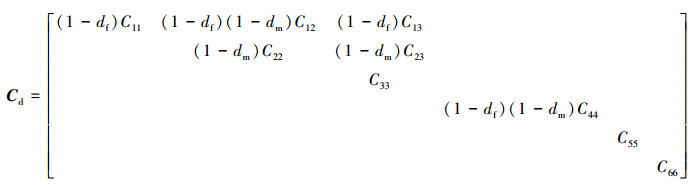

因此, 含损伤的层合板本构关系为

|

(7) |

黏聚区模型采用双线性损伤本构模型, 考虑了胶层损伤前的线弹性阶段和损伤后刚度退化阶段, 表 2为黏聚单元力学性能。

胶层的损伤起始采用二次名义应力准则进行判断

|

(8) |

式中: 〈·〉为Macaulay算子,表示不考虑单元受压状态; tno, tso, tto分别表示材料在3个方向上的强度。

对于混合模式下的失效准则, 损伤扩展采用基于能量的幂指数扩展准则, 其表达形式为

|

(9) |

式中: GnC, GsC, GtC分别为方向n、切向s、切向t的临界断裂能。

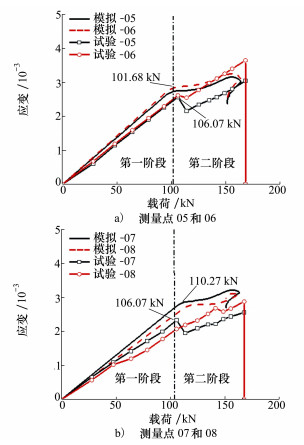

3 结果分析 3.1 应变分析应变-载荷曲线如图 5所示。在加载初期, 应变随着载荷的增加而增加。由于角盒圆弧过渡区应力集中, 当载荷增加到106.07 kN, 圆弧过渡区首先出现损伤, N行的应变片(05, 15, 06, 16, 07, 17, 08和18)位于圆弧过渡区附近, 因此相应测量点处应变发生突变急剧减小。M行的应变片(01, 11, 02, 12, 03, 13, 04和14)由于距离圆弧过渡区较远, 其应变并没有明显的突变。这表明在拉伸载荷作用下, 接头的损伤起始于角盒的短翼缘-腹板过渡区和短翼缘-长翼缘过渡区。

|

| 图 5 整体复合材料接头应变-载荷曲线 |

在图 5a)中, 短翼缘-腹板过渡区附近的05和15应变在106.07 kN时减小, 而M行01应变在125.10 kN时发生变化, 11的应变直到试样破坏才减小, 这意味着损伤先在短翼缘-腹板过渡区附近的05和15发生然后向01方向扩展, 而且左上侧角盒发生损伤早于右上侧角盒。短翼缘-腹板过渡区附近的06和16以及长翼缘-腹板过渡区附近的02应变在106.07 kN时减小, 但02应变的减小幅度小于06和16, 而12的应变在试样破坏时减小。这表明左下侧角盒短翼缘-腹板过渡区的损伤与左上侧角盒长翼缘-腹板过渡区的损伤同时发生, 但损伤更严重; 且这2个角盒的损伤均早于右上侧角盒。

在图 5b)中, 左下侧角盒短翼缘-长翼缘过渡区附近的07和17的应变在106.07 kN时减小, 在134.88 kN时也有微小变化, 但08和18的应变在141.79 kN时才发生突变, 可见下侧2个角盒短翼缘-长翼缘过渡区的损伤是同时发生的, 并且是从07和17的位置向08和18的位置扩展。当载荷增加至168.11 kN时, 接头最终失效。

图 6为整体复合材料接头数值分析和试验结果的应变-载荷曲线对比。数值分析结果中, 测量点05和06的应变首次减小时载荷为101.68 kN, 与试验结果的误差为-4.13%;测量点07和08的应变首次减小时载荷为117.71 kN, 与试验结果的误差为+3.96%。可以将应变载荷曲线分为2个阶段, 在第一阶段应变随着载荷的增加而增加。在第二阶段中, 随着载荷的增加, 应变先减小后增加。在第二阶段中数值分析的应变逐渐减小然后增加, 而试验中的应变发生突降。

|

| 图 6 整体复合材料接头仿真与试验应变-载荷结果对比 |

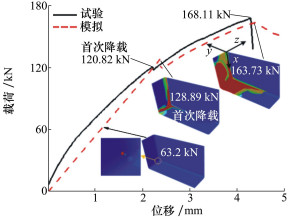

图 7为试验所测和数值计算的复材接头载荷-位移曲线对比。Z方向对接部位的填充物破坏和界面分层导致载荷-位移曲线的首次降载, 这一数值为极限破坏载荷的71.87%;随裂纹沿胶结界面的扩展, 上下角盒的胶结界面完全脱黏, 角盒与L形层合板的胶结界面分层失效, 试样破坏, 载荷-位移曲线出现第二次降载。对比数值分析结果, 可以看出当载荷为63.2 kN时, 接头发生初始损伤, 但此时载荷位移曲线并未出现突降现象。载荷达到128.89 kN时出现首次降载, 可见首次降载前的损伤并未对接头的承载能力产生影响, 首次降载时承载能力降低但接头仍然能够继续承载, 直到接头最终破坏。

|

| 图 7 整体复合材料接头载荷-位移曲线 |

表 3为数值计算和试验结果对比, 可知在拉伸载荷下, 首次降载和极限破坏载荷分别为120.82 kN和168.11 kN。数值计算的首次降载和极限破坏载荷与试验结果相比误差分别为6.68%和2.61%。可见该数值模型能够有效地预测整体复合材料接头的首次降载和极限破坏载荷。

| 方法 | 首次降载/kN | 极限破坏载荷/kN |

| 试验 | 120.82 | 168.11 |

| 模拟 | 128.89 | 163.73 |

| 误差/% | +6.68 | -2.61 |

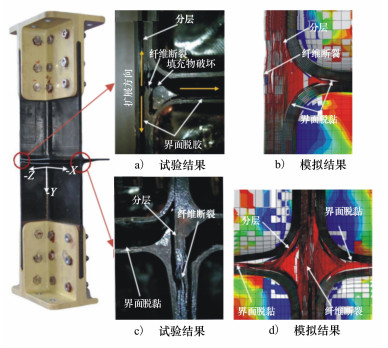

图 8为整体复合材料接头试样有限元模拟和试验的失效模式对比。X方向和Z方向视角下的接头分别为图 1中主视图和左视图。接头失效破坏模式主要包括分层、界面脱粘、纤维断裂以及填充物破坏。从Z方向和X方向对接部位可以看出, 填充物已经完全破坏, 填充物与角盒之间脱胶, 角盒圆弧过渡区出现分层损伤, 随着载荷的增加损伤沿界面扩展, 最终完全破坏。Z方向和X方向对接部位失效模式的模拟结果与试验结果一致。

|

| 图 8 有限元模拟和试验的损伤失效对比 |

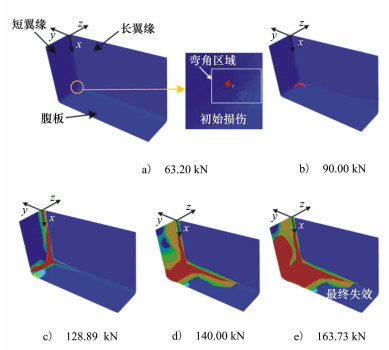

图 9为复合材料接头中左下侧角盒在拉伸载荷下纤维和基体的损伤失效过程, 红色区域为损伤失效区域, 包含纤维失效和基体失效。如图 9a)所示, 由于角盒圆弧过渡区应力集中, 当载荷达到63.2 kN时, 左下侧角盒的弯角区域处首先产生损伤。在图 9b)中, 损伤沿着-Z方向, 向短翼缘-腹板过渡区扩展; 沿着-Y方向, 向长翼缘-腹板过渡区扩展。在图 9c)中, 当载荷达到128.89 kN时, 短翼缘-腹板区已经完全损伤, 同时损伤也已沿-X方向扩展至短翼缘-长翼缘过渡区, 此时图 8中对接部位的填充物也已经失效破坏, 在载荷-位移曲线出现首次降载(见图 7)。随着载荷的进一步增加, 损伤从短翼缘-腹板过渡区, 长翼缘-腹板过渡区和短翼缘-长翼缘过渡区扩展至短翼缘和腹板, 如图 9d)和图 9e)所示。与之相对应的是, 图 8中对接部位的填充物裂纹沿圆弧过渡区向对接角盒结合界面和L形层合板与角盒结合界面迅速扩展, 直至接头失效破坏。

|

| 图 9 角盒损伤失效过程 |

值得注意的是, 载荷达到128.89 kN之前损伤已经从角弯曲处向圆弧过渡区扩展, 因此在图 5中可以观察到106.07 kN时应变突降。所以接头载荷-位移曲线中的首次降载最大, 应变突降时的载荷次之, 数值模拟中产生初始损伤时的载荷最小。

4 结论1) 整体复合材料接头的首次降载和极限破坏载荷分别为120.82和168.11 kN,而应变突降时载荷为106.07 kN。复合材料接头的初始损伤发生与首次降载不同步,初始损伤不会引起结构的失效,损伤扩展一段时间后才出现首次降载现象,此时结构的承载能力降低但仍能继续承载直到最终破坏。

2) 在拉伸载荷作用下,左下侧角盒的角弯曲处首先发生损伤,然后沿着腹板和翼缘之间的圆弧过渡区扩展,当圆弧过渡区的填料破坏后,载荷-位移曲线出现首次降载,然后损伤向角盒,L形层合板和蒙皮间的胶结界面扩展,最终胶结界面的脱粘和分层失效导致整个结构失效。

3) 数值计算的首次降载和极限破坏载荷与试验结果相比误差分别为6.68%和2.61%。本文采用的数值模型可以为拉伸载荷作用下整体复合材料接头的损伤与失效研究提供参考。

| [1] |

杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12. (in Chinese) DOI:10.3321/j.issn:1000-3851.2007.01.001 |

| [2] | EFSTATHIOS E T. Strength of composite T-joints under pull-out loads[J]. Journal of Reinforced Plastics and Composites, 1997, 16(6): 503-518. DOI:10.1177/073168449701600602 |

| [3] |

盛仪, 熊克, 卞侃, 等. 拉伸状态下碳纤维复合材料T型接头的断裂行为[J]. 复合材料学报, 2013, 30(6): 185-190.

SHENG Yi, XIONG Ke, BIAN Kan, et al. Fracture behavior of carbon fiber T-joints under tensile load[J]. Acta Materiae Compositae Sinica, 2013, 30(6): 185-190. (in Chinese) DOI:10.3969/j.issn.1000-3851.2013.06.027 |

| [4] |

李梦佳, 陈普会, 孔斌, 等. Z-pin参数对复合材料T型接头拉脱承载能力的影响[J]. 复合材料学报, 2015, 32(2): 571-578.

LI Mengjia, CHEN Puhui, KONG Bin, et al. Effect of Z-pin parameters on pull-off carring capacity of composite T-joints[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 571-578. (in Chinese) |

| [5] | TAN R M, GUAN Z D, SUN W, et al. Experiment investigation on impact damage and influences on compression behaviors of single T-stiffened composite panels[J]. Composite Structures, 2018, 203: 486-497. DOI:10.1016/j.compstruct.2018.07.038 |

| [6] | GUO S J, MORISHIMA R. Design, analysis and testing of composite sandwich T-Joint structures[C]//50th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, 2009 |

| [7] | KURTKAN U, ADIN H. The investigation of the tensile behaviors of single L-joint type bonded with adhesive and rivet[J]. Materialwissenschaft und Werkstofftechnik, 2018, 49(8): 963-977. DOI:10.1002/mawe.201700091 |

| [8] |

王雪明, 谢富原. 含脱胶缺陷复合材料L形接头拉脱强度实验研究[J]. 复合材料学报, 2012, 29(2): 186-191.

WANG Xueming, XIE Fuyuan. Experimental research on tensile strength of composite L-joints with debonding defects[J]. Acta Materiae Compositae Sinica, 2012, 29(2): 186-191. (in Chinese) |

| [9] | FEIH S, SHERCLIFF H R. Adhesive and composite failure prediction of single-L joint structures under tensile loading[J]. International Journal of Adhesion and Adhesives, 2005, 25(1): 47-59. DOI:10.1016/j.ijadhadh.2004.02.005 |

| [10] | ZENG H Y, YAN R J, XU L. Failure prediction of composite sandwich L-joint under bending[J]. Composite Structures, 2018, 197: 54-62. DOI:10.1016/j.compstruct.2018.05.022 |

| [11] |

马玉娥, 杜永华, 许盼福. 基于黏聚区模型的Z-pin增强复合材料T型接头分层损伤研究[J]. 西北工业大学学报, 2015, 33(3): 375-381.

MA Yu'e, DU Yonghua, XU Panfu. Damage evolution of Z-Pin reinforced composite T-joint based on simplified bridging traction model[J]. Journal of Northwestern Polytechnical University, 2015, 33(3): 375-381. (in Chinese) DOI:10.3969/j.issn.1000-2758.2015.03.004 |

| [12] | STICKLER P B, RAMULU M, JOHNSON P S. Experimental and numerical analysis of transverse stitched T-joints in bending[J]. Composite Structures, 2000, 50(1): 17-27. DOI:10.1016/S0263-8223(00)00006-4 |

| [13] |

齐红宇, 王天龙, 梁晓波, 等. 弯曲载荷下机织复合材料T型接头渐进失效分析[J]. 复合材料学报, 2016, 33(6): 1161-1167.

QI Hongyu, WANG Tianlong, LIANG Xiaobo, et al. Progressive failure analysis of woven composite T-joints under bending load[J]. Acta Materiae Compositae Sinica, 2016, 33(6): 1161-1167. (in Chinese) |

| [14] | WU H, XIAO J Y, XING S L, et al. Numerical and experimental investigation into failure of T700/bismaleimide composite T-joints under tensile loading[J]. Composite Structures, 2015, 130: 63-74. DOI:10.1016/j.compstruct.2015.04.019 |

| [15] | MAY M, GANZENMVLLER C, WOLFRUM J, et al. Analysis of composite T-joint designs for enhanced resistance to hydrodynamic ram[J]. Composite Structures, 2015, 125: 188-194. DOI:10.1016/j.compstruct.2015.02.012 |

| [16] | TAYLOR R M, OWENS S D. Correlation of an analysis tool for 3-D reinforced bonded Joints on the F-35 joint strike fighter[C]//45th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics & Materials Conference, 2004 |

| [17] | BUTLER B. Composites affordability initiative[C]//41st Structures, Structural Dynamics, and Materials Conference and Exhibit, 2000 |

| [18] |

赵丽滨, 彭雷, 张建宇, 等. 复合材料π接头拉伸力学性能的试验和计算研究[J]. 复合材料学报, 2009, 26(2): 181-186.

ZHAO Libin, PENG Lei, ZHANG Jianyu, et al. Experimental and numerical reasear on mechanics performance of composite π joint under tensile loading[J]. Acta Materiae Compositae Sinica, 2009, 26(2): 181-186. (in Chinese) |

| [19] | FAN J F, CHENG X Q, WANG S W, et al. Experimental and numerical investigation of composite bolted Pi-joint subjected to bending load[J]. Composites Part B: Engineering, 2015, 78: 324-330. DOI:10.1016/j.compositesb.2015.03.094 |

| [20] | BAI J B, SHENOI R A, YUN X Y, et al. Progressive damage modelling of hybrid RTM-made composite Pi-joint under four-point flexure using mixed failure criteria[J]. Composite Structures, 2017, 159: 327-334. DOI:10.1016/j.compstruct.2016.09.083 |

| [21] | HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47(2): 329-334. DOI:10.1115/1.3153664 |

| [22] |

马玉娥, 胡海威, 熊晓枫. 低速冲击下FMLs、铝板和复合材料的损伤对比[J]. 航空学报, 2014, 35(7): 1902-1911.

MA Yu'e, HU Haiwei, XIONG Xiaofeng. Comparison of damage in FMLs, aluminium and composite panels subjected to low-velocity impact[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7): 1902-1911. (in Chinese) |

| [23] | XU P F, ZHOU Z G, LIU T Z, et al. Propagation of damage in bolt jointed and hybrid jointed GLARE structures subjected to the quasi-static loading[J]. Composite Structures, 2019, 218: 79-94. DOI:10.1016/j.compstruct.2019.03.047 |

2. Chengdu Aircraft Design and Research Institute, Chengdu 610041, China