2. 中国飞机强度研究所, 陕西 西安 710072

结构稳定性设计是飞行器设计中的重要环节。飞机主要由薄壁结构组成, 在减轻重量的同时也导致了稳定性不足的问题。加筋壁板的稳定性是飞机设计中的重要问题。随着高超声速飞行器的发展, 气动加热在飞行器结构设计中成为了不可忽视的问题[1], 飞机蒙皮由于气动加热温度升高, 而内部结构温度较低, 温度分布的不均匀导致了壁板产生热应力和热变形, 当温度达到某一临界值, 结构会由于较小的温升而导致很大的面内位移, 这种现象称为热屈曲, 结构稳定性设计由于热屈曲的存在更加复杂。

国内外对机翼壁板稳定性分析做了大量的研究。最初稳定性的研究仅仅考虑机械载荷作用, 而忽略了温度变化对屈曲的影响。20世纪中期, Hoff提出了高超声速飞行器壁板的热屈曲问题并建立了屈曲准则[2], 机翼壁板热稳定性问题才开始被广泛关注[3-6]。近年来, 随着高超声速飞行器的发展, 热稳定性问题依然是研究的热点。丛琳华等给出了加筋壁板热屈曲实验方法, 并进行了加筋板临界屈曲载荷的预估[7]。文献[8-10]基于一阶剪切变形理论对平板进行热屈曲研究, 通过对特征方程的求解得到临界屈曲温度。文献[11-13]基于经典板壳理论对稳定性问题进行研究。为了获得更高的求解精度, 文献[14-16]利用高阶剪切变形理论建立求解方程, 研究加筋板的屈曲和后屈曲变形。此外, Zadeh等采用无单元伽辽金法研究了功能梯度偏度板和梯形板的热屈曲问题[17]。有限单元法在稳定性问题的研究中被广泛应用[18-20]。任青梅指出了高超声速飞行器在热/机械耦合作用下, 薄壁结构稳定性的设计成为了新的挑战[21]。综上所述, 人们虽然研究了几何尺寸、材料非线性等对壁板稳定性的影响。但是飞行器壁板一般采用多种加筋壁板形式, 并且在服役环境中载荷为机械载荷和温度载荷耦合作用。耦合作用下不同加筋形式加筋板的热稳定性问题亟需研究。

故本文对热力耦合作用下不同筋条截面形式的机翼壁板结构稳定性进行数值模拟, 采用Abaqus有限元软件建立4种不同筋条截面的加筋壁板有限元模型, 对其在机械载荷、温度载荷和热力耦合下的屈曲和后屈曲响应进行研究。

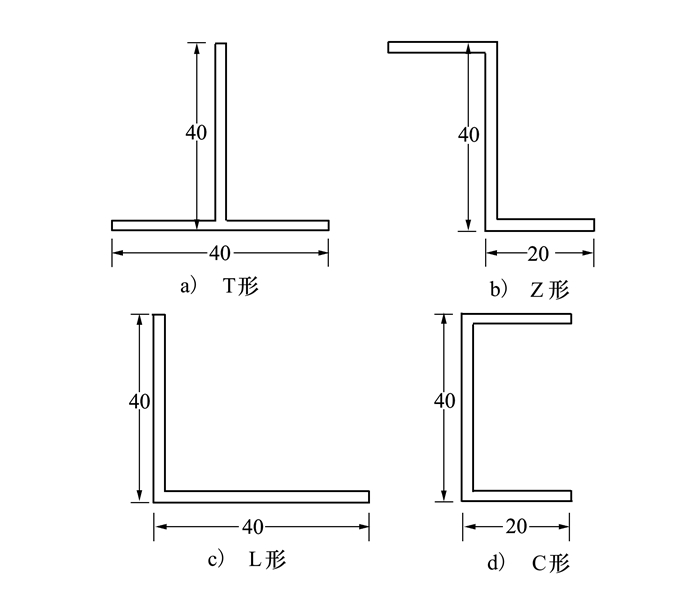

1 不同加筋形式飞行器薄壁结构中常用的4种典型筋条截面形式为:T型、Z型、L型和C型加筋板。为了研究加筋条截面形状对壁板稳定性的影响, 建立高度与宽度相同的4种筋条截面形式, 如图 1所示。

|

| 图 1 筋条截面形式 |

图 1所示4种筋条截面形式, 只有T型截面是左右对称, 对于其他3种筋条截面, 由于其本身截面的不对称性, 所以每种截面有3种不同的布局方式。故针对图 1所示的4种筋条截面形式, 可以建立表 1所示10种加筋板构型。

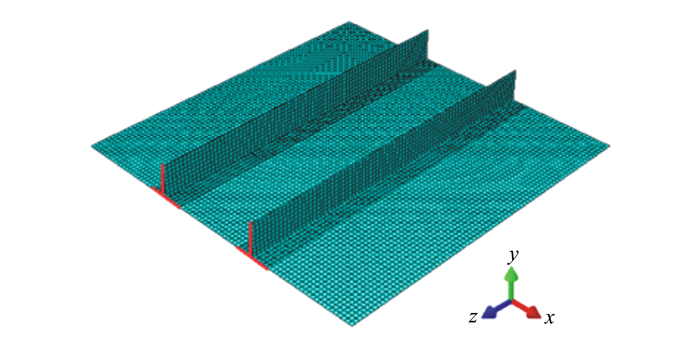

加筋板是由400 mm×400 mm的平板, 纵向布置2根平行分布的加筋条, 所有加筋条形心沿着X方向位于加筋板边缘的三分之一处。筋条与平板的厚度均为2 mm。图 2以T型加筋板为例建立有限元模型。

|

| 图 2 T型加筋板 |

平板和加筋条均选用TC1钛合金, 考虑材料非线性。有限单元尺寸为5 mm×5 mm的四边形SR4壳单元。边界条件在计算热稳定性时是四边简支, 在蒙皮一侧施加热载; 计算机械载荷时为平行于Z方向两侧简支, 平行于X方向两端固支且在其中一端施加轴向均匀分布的压缩载荷。

| T/℃ | ρ/(kg·m3) | E/GPa | μ | Cp/(J·(kg·K)-1) | λ/(W·(m·K)-1) |

| 20 | 4 550 | 127 | 0.4 | 10.2 | |

| 100 | 4 550 | 127 | 0.4 | 503 | 10.5 |

| 200 | 4 550 | 127 | 0.4 | 566 | 11.3 |

| 300 | 4 550 | 127 | 0.4 | 628 | 12.2 |

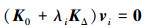

为确定临界屈曲温度, 在有限元分析中, 采用增量加载模式进行加载。屈曲模态由(1)式确定

|

(1) |

式中,K0是与预施加载荷P相关的刚度矩阵; KΔ是载荷增量Q相关的刚度矩阵; λi为第i阶屈曲模态; vi第i阶模态对应的位移向量。临界载荷由(2)式计算得到

|

(2) |

(2) 式给出了不同特征值下的临界载荷, 一般认为最小特征值对应的临界载荷就是结构的临界屈曲载荷。预加载荷P和增量载荷Q可以是不同形式的载荷, 如在热力耦合分析中, P表示由温差引起的热应力, Q表示施加的机械载荷。当载荷超过临界屈曲载荷后, 加筋板进入后屈曲变形, 采用载荷-挠度(Riks)法进一步分析。此时载荷定义为

|

(3) |

式中,P0是前一步分析中的载荷, 称为“死亡载荷”; Pref是参考载荷向量; λ为载荷比例因子。

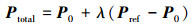

3 稳定性分析利用Abaqus对不同加筋板在机械载荷、温度载荷以及热力耦合作用下的结构稳定性进行研究。首先对加筋板进行线性屈曲分析, 得到其临界屈曲载荷。通过引入初始缺陷因子, 采用载荷-挠度分析(Riks)法对结构进行后屈曲分析。如图 3给出了利用Riks方法分析得到T型加筋壁板的后屈曲历程。

|

| 图 3 T型加筋壁板的后屈曲历程 |

图 3中A点表示Riks方法中引入的初始缺陷, 此时面外最大位移处于加筋壁板的中心; B点表示加筋壁板的临界屈曲状态, 中心处的位移依旧最大, 表明在线性屈曲阶段, 加筋壁板的最大面外位移均处于加筋壁板的中心; C点为载荷超出临界屈曲载荷但是小于极限载荷的状态, 此时的加筋壁板进入后屈曲分析, 位移云图发生了较大变化, 最大位移开始向加载方向两侧移动; 当载荷施加至D点时, 壁板达到了最大承载能力, 此时面外位移的最大值由壁板中心转移至壁板两侧, 结构整体屈曲。

为了研究不同加筋壁板构型及不同载荷方式对加筋壁板稳定性能的影响。对上述10种构型分别进行线性屈曲分析和Riks法后屈曲分析。

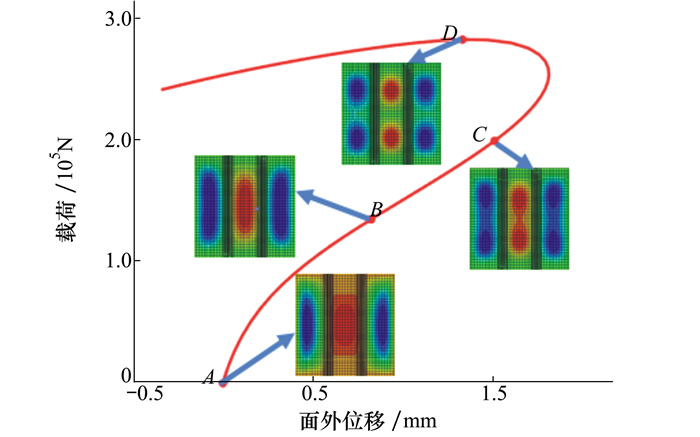

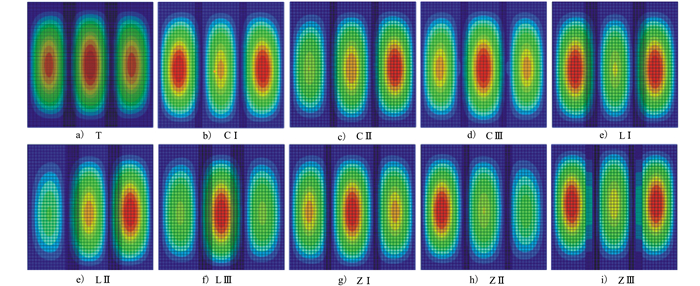

3.1 机械载荷下的加筋壁板稳定性 3.1.1 一阶屈曲模态为了得到加筋板的临界屈曲载荷, 对加筋板进行线性屈曲分析, 如图 4所示为机械载荷作用下各加筋壁板的一阶屈曲模态。可以看出, T型、CⅠ型、CⅢ型、LⅠ型、LⅢ型、ZⅠ型和ZⅢ型加筋板由于筋条布置形式的对称性, 所以一阶屈曲模态也关于轴线对称; CⅡ型、LⅡ型和ZⅡ型加筋板由于筋条布置的不对称, 其一阶屈曲模态关于中轴线有明显差异。一阶屈曲模态中各加筋板的面外位移也表现出极大差异, T型、LⅢ型和ZⅠ型加筋板的面外位移最大值处于加筋板中央, 其余则出现在加筋壁板的两侧。加筋板的临界屈曲载荷如表 4所示, 截面形式相同的加筋板临界屈曲载荷基本一致, 筋条布置方向对临界屈曲载荷影响甚微, 然而不同截面形式的加筋板临界屈曲载荷相差甚大。其中最大的是C型加筋板临界屈曲载荷达到156 kN, 其次是Z型加筋板临界屈曲载荷为150 kN, 最小的L型加筋板临界屈曲载荷仅为112 kN, 与C型加筋板相差39.3%。

|

| 图 4 机械载荷作用下的一阶屈曲模态 |

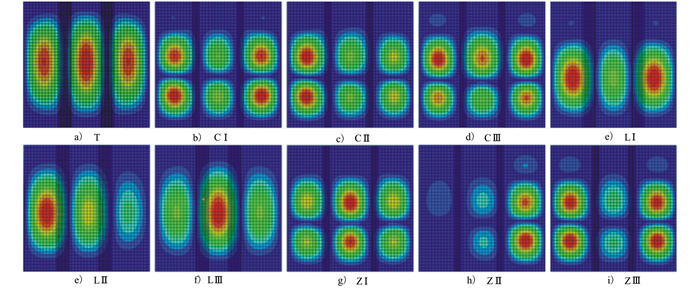

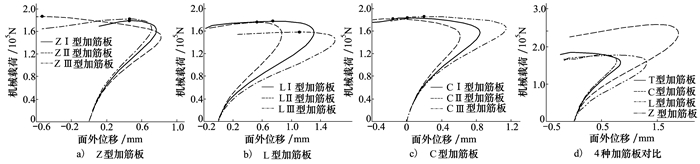

利用Abaqus中Riks法对结构进行后屈曲分析需要引入初始缺陷, 本模型在计算时引入一阶屈曲模态的2%作为后屈曲分析的初始缺陷。载荷设置为临界屈曲载荷的2倍以保证加筋板能够进行后屈曲分析, 边界条件及网格划分与线性屈曲分析中相同。计算得到各加筋板的中心点处的机械载荷-挠度曲线如图 5所示。

|

| 图 5 加筋板中点的载荷-挠度曲线 |

由图 5可得, 加筋壁板的后屈曲响应分为3个阶段, 加载初始阶段面外位移和机械载荷呈线性关系; 当载荷达到临界屈曲载荷后, 载荷-挠度曲线的斜率急剧减小, 但仍保持着着线性关系; 当载荷达到一定值时, 面外位移反向增加且载荷不再继续增加, 加筋板达到最大承载能力, 至此加筋板完全失稳, 此后的挠度曲线将无规律可循。同种截面形式的加筋壁板在机械载荷作用下, 最大承载能力基本一致, 不同的筋条布局方式只会影响面外位移的大小, 如LⅠ型加筋板最大面外位移为0.868 6 mm, LⅢ型最大面外位移为1.844 6 mm, 二者有2倍之差。不同加筋板在机械载荷作用下的最大载荷如表 4所示, T型加筋板的最大载荷281 kN, 远大于C型208 kN、L型196 kN和Z型206 kN, 虽然T型加筋板的承载能力最强, 但是其最大面外位移也远大于其他3种。实际应用中应当综合考虑加筋板的承载能力及面外位移以满足设计要求。

| 筋条类型 | T型 | C型 | L型 | Z型 | ||||||||

| Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | ||||

| 载荷/kN | 281 | 207 | 209 | 208 | 192 | 192 | 204 | 207 | 203 | 207 | ||

同样为了得到加筋板的临界温升载荷, 首先进行线性屈曲分析。设定初始温度为室温25℃, 在单位温升载荷下进行线性屈曲分析, 如图 6所示为一阶屈曲模态。由于加筋板的几何构型与机械载荷作用下相同, 故一阶屈曲模态的对称性也相同。但是由于施加载荷形式的不同, 最大位移分布有所区别, 在温度载荷作用下的最大位移均位于对称轴线上。临界温升载荷如表 6所示, 相同截面形式的加筋板临界温升载荷基本一致, 筋条布置方向对其影响甚微, 不同筋条截面形式的加筋板之间会有所差异, 其中C型加筋板的临界温升载荷最大为54.6℃、T型为49.2℃、Z型54.1℃、L型加筋板最小为36.5℃, 与C型加筋板相差49.6%。

|

| 图 6 温度载荷作用下的一阶屈曲模态 |

| 筋条类型 | T型 | C型 | L型 | Z型 | ||||||||

| Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | ||||

| 载荷/℃ | 49.2 | 55.3 | 54.5 | 54.2 | 38.2 | 36.1 | 35.4 | 54.4 | 53.9 | 54.1 | ||

在对加筋板进行温度载荷作用下的后屈曲分析前, 引入初始缺陷。对温度载荷, 引入一阶屈曲模态的2%作为初始缺陷。计算各加筋板中心点处的载荷-挠度曲线如图 7所示。加筋板的后屈曲响应主要分为2个阶段, 未失稳之前载荷-挠度曲线呈线性增加, 面外位移增长缓慢; 当载荷达到临界温升载荷后, 虽然曲线依然是线性增加, 但是面外位移的增长速率却极大的提高。加筋条布局方向对面外位移影响颇大, 如CⅠ型加筋板在温度载荷为200℃时面外位移为2.57 mm, CⅢ型为3.61 mm, 相差40.47%。对4种截面形式的加筋板对比发现, 失稳之前载荷-挠度曲线的变化趋势基本一致; 当加筋板达到临界温升载荷后, 其位移增长速率明显不同, T型和Z型增长最快, C型次之, L型增长最慢。

|

| 图 7 加筋板中心点的载荷-挠度曲线 |

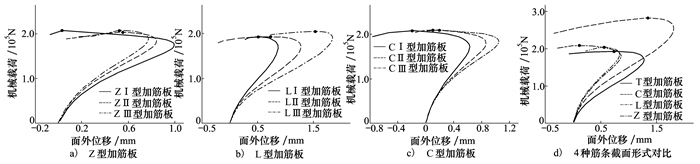

由前面热稳定性分析可知, 加筋板在温升载荷为50℃时就已经发生局部屈曲。为了模拟热力耦合下加筋板的稳定性, 采用顺序耦合的方法, 首先对加筋板进行稳态传热分析, 得到加筋板稳态温度场分布; 然后通过静力分析得到初始热应力场及初始位移场, 并以此为稳定性分析中的初始应力场进行稳定性分析, 热力耦合作用下的载荷-挠度曲线如图 8所示。

|

| 图 8 加筋板中心点的载荷-挠度曲线 |

图 8可以看出, 在热力耦合作用下, 加筋板的载荷-挠度曲线的变化趋势与机械载荷单独作用时相似, 在达到最大承载能力之前, 载荷与面外位移基本呈双线性关系; 当载荷达到一定值时, 面外位移反向增加且载荷不再继续增加, 加筋板达到最大承载能力。热力耦合作用下的加筋板最大承载能力由表 7给出, 由于温度载荷的存在, 加筋壁板的承载能力有一定程度的折减, 其中T型加筋板最大承载能力为259 kN, 同比减小7.8%、C型为184 kN, 同比减小11.5%、L型为170 kN, 同比减小13.3%、Z型为183 kN, 同比减小11.2%。

| 筋条类型 | T型 | C型 | L型 | Z型 | ||||||||

| Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | Ⅰ | Ⅱ | Ⅲ | ||||

| 载荷/kN | 259 | 183 | 184 | 186 | 175 | 176 | 158 | 187 | 179 | 182 | ||

采用Abaqus有限元分析软件, 利用线性屈曲分析和载荷-挠度(Riks)法对多种加筋壁板在机械载荷、温度载荷和热力耦合下的屈曲及后屈曲响应进行研究, 主要结论如下。

1) 在机械载荷作用下, C型加筋板的临界屈曲载荷最大为156 kN, L型最小为112 kN; T型加筋板最大承载281 kN, 远高于其他截面形式的加筋板; 筋条的布局方向对最大承载能力影响很小, 可以忽略不计。在实际应用中, 应该综合考虑最大承载能力和挠度曲线以选取满足设计要求的加筋壁板。

2) 在温度载荷作用下, T、C和Z型加筋板的临界温升载荷均在50℃左右; L型加筋板的临界温升载荷最小为36℃。不同筋条布局方向和截面类型主要影响挠度曲线的增长速率。

3) 热力耦合作用下, 加筋板的载荷-挠度曲线变化趋势与机械载荷作用时基本相同, 但是加筋板的最大承载能力在100℃温度载荷作用下将减小8%~15%。

| [1] | BECKER J V. The X-15 Program in Retrospect[C]//Deutsche Gesellschaft fur Luftund Raumfahrt, Bonn, 1968: 1-3 |

| [2] | HOFF N J. Thermal Buckling of Supersonic Wing Panels[J]. Journal of the Aeronautical Sciences, 1965, 23(11): 1019-1028. |

| [3] | JOHN G. TAWRESEY, JAMES E. LIUM. Elastic-Inelastic Buckling of Stiffened Panels Subject to Thermal Gradient[J]. Journal of Aircraft, 1972, 9(2): 178-185. DOI:10.2514/3.58951 |

| [4] | EARL A. THORNTON, JAMES D. KOLENSKIT, ROBERT P. MARINO. Finite Element Study of Plate Buckling Induced by Spatial Temperature Gradients[C]//American Institute of Aeronautics and Astronautics, United States, 1992: 2313-2326 |

| [5] | XUE D Y, BOSTIC S, MCGOWAN D. Integrated Transient Thermal-Structural and Stability Analyses of Thermally Loaded Structures[C]//35th Structures, Structural Dynamics, and Materials Conference, 1994: 2207-2216 |

| [6] | GOSSARD M L, SEIDE P, ROBERTS W M. Thermal Buckling of Plates[R]. NACA/TN 2771, 1952 |

| [7] |

丛琳华, 刘宁夫. 加筋壁板热屈曲试验方法研究[J]. 工程与试验, 2017, 57(4): 33-36.

CONG Linhua, LIU Ningfu. Study on Test Method for Thermal Buckling of Stiffened Panel[J]. Engineering & Test, 2017, 57(4): 33-36. (in Chinese) DOI:10.3969/j.issn.1674-3407.2017.04.009 |

| [8] |

钮鹏, 李旭, 李世荣, 等. 弹性约束下Timoshenko夹层梁的热屈曲行为研究[J]. 工程力学, 2018, 35(增刊1): 13-16+39.

NIU Peng, LI Xu, LI Shirong, et al. The Thermal Buckling Behavior of Timoshenko Sandwich Beam under Elastic Constraint[J]. Engineering Mechanics, 2018, 35(suppl 1): 13-16+39. (in Chinese) |

| [9] | MACIEJ Taczała, RYSZARD Buczkowski, MICHAL Kleiber. Nonlinear Buckling and Post-Buckling Response of Stiffened FGM Plates in Thermal Environments[J]. Composites Part B, 2017, 109: 238-247. DOI:10.1016/j.compositesb.2016.09.023 |

| [10] | WU Helong, SRITAWAT Kitipornchai, YANG Jie. Thermal Buckling and Post-Buckling of Functionally Graded Graphene Nanocomposite Plates[J]. Materials and Design, 2017, 132: 430-441. DOI:10.1016/j.matdes.2017.07.025 |

| [11] |

李科哲, 赵彪, 李晓娇, 等. 新型复合材料功能梯度板热屈曲研究[J]. 上海航天, 2016, 33(5): 71-76.

LI Kezhe, ZHAO Biao, LI Xiaojiao, et al. Study on Thermal Buckling of Functionally Graded Cylindrical Shells[J]. Aerospace Shanghai, 2016, 33(5): 71-76. (in Chinese) |

| [12] |

田新鹏, 李金强, 郭章新, 等. 复合材料层合板在不同温度场中的热屈曲行为[J]. 太原理工大学学报, 2016, 47(2): 264-269.

TIAN Xinpeng, LI Jinqiang, GUO Zhangxin, et al. The Thermal Buckling Behavior of Composite Laminated Panels under Uniform and Non-Uniform Temperature Distribution[J]. Journal of Taiyuan University of Technlogy, 2016, 47(2): 264-269. (in Chinese) |

| [13] | ZHANG Yang, LI Gen, LIEW K M. Thermomechanical Buckling Characteristic of Ultrathin Films Based on Nonlocal Elasticity Theory[J]. Composites Part B, 2018, 153: 184-193. DOI:10.1016/j.compositesb.2018.07.046 |

| [14] |

刘志民. 热环境中加筋壁板数值仿真[J]. 工程与试验, 2017, 57(3): 22-26+88.

LIU Zhimin. Numerical Simulation of Stiffened Panel in Thermal Environment[J]. Engineering & Test, 2017, 57(3): 22-26+88. (in Chinese) DOI:10.3969/j.issn.1674-3407.2017.03.006 |

| [15] | TRAN L V, THAI C H, NGUYEN X N. An Isogeometric Finite Element Formulation for Thermal Buckling Analysis of Functionally Graded Plates[J]. Finite Elem Anal, 2013, 73: 65-76. DOI:10.1016/j.finel.2013.05.003 |

| [16] | FARZAM A, HASSANI B. Thermal and Mechanical Buckling Analysis of FG Carbon Nanotube Reinforced Composite Plates Using Modified Couple Stress Theory and Isogeometric Approach[J]. Composite Structures, 2018, 206: 774-790. DOI:10.1016/j.compstruct.2018.08.030 |

| [17] | ZADEH E J, AZHARI M, BOROOMAND B. Thermal Buckling of Functionally Graded Skew and Trapezoidal Plates with Different Boundary Conditions Using the Element-Free Galerkin Method[J]. European Journal of Mechanics/A Solids, 2013, 42: 18-26. DOI:10.1016/j.euromechsol.2013.03.006 |

| [18] | SHIAU Lechung Shiau, KUO Shihyao Kuo, CHEN Chengyuan. Thermal Buckling Behavior of Composite Laminated Plates[J]. Composite Structures, 2010, 92: 508-514. DOI:10.1016/j.compstruct.2009.08.035 |

| [19] | XU Yingjie, REN Shixuan, ZHANG Weihong, et al. Study of Thermal Buckling Behavior of Plain Woven C/SiC Composite Plate Using Digital Image Correlation Technique and Finite Element Simulation[J]. Thin-Walled Structures, 2018, 131: 385-392. DOI:10.1016/j.tws.2018.07.023 |

| [20] | GANAPATHI Manickam, ANIRUDH Bharath, ADITYA Narayan Das, et al. Thermal Buckling Behavior of Variable Stiffness Laminated Composite Plates[J]. Materials Today Communications, 2018, 16: 142-151. DOI:10.1016/j.mtcomm.2018.05.003 |

| [21] |

任青梅. 高超声速飞行器薄壁结构热屈曲行为研究进展[J]. 飞航导弹, 2018(7): 6-12.

REN Qingmei. Advances in Thermal Buckling Behavior of Thin-Walled Structures of Hypersonic Aircraft[J]. Aerodynamic Missile Journal, 2018(7): 6-12. (in Chinese) |

2. Aircraft Strength Research Institute, Xi'an 710072, China