液压泵是将动力机械的机械能转化成液体压力能的转换装置, 利用液体压力能来驱动执行元件进行规定的动作, 是液压系统的动力源[1]。作为液压系统的核心组成部分, 它的性能优劣对于系统的正常运行有着巨大影响, 所以对于液压泵的研究历来是液压技术领域中的热点和难点[2]。内啮合齿轮突出的优势是流量脉动小, 其困油现象较为轻微(尤其是直线共轭型齿轮泵), 使得其噪声低、稳定性好, 因此内啮合齿轮泵被广泛应用于农业机械、船舶机械、航空航天、精密机床、特种装备等领域[3]。但是由于多输出内啮合齿轮泵泄漏的存在, 降低了容积效率, 更影响了在实际生产中的应用。

目前国内外内啮合齿轮泵的研究方向主要在高压化以及优化使用性能, 而对于结构、原理创新及多级流量输出等方面研究甚少。如日本NACHI公司生产的IPH型内啮合齿轮泵, 径向上采用了通入背压油的推力支撑进行径向密封, 轮齿端面有轴向补偿结构。不仅可承受压力大, 而且噪声小、寿命长、排量范围大[4]; 如瑞士研发的QT泵, 啮合轮齿首次使用了直线共轭的齿形曲线, 径向间隙为固定补偿形式。该泵的闭死容积减小到几乎为零, 噪音小, 故有“安静泵”之称[5]。近年来国内对于内啮合齿轮泵也做出了大量研究, 宁波华液机械制造有限公司生产的IGP型内啮合齿轮泵, 能够进行轴向间隙与径向间隙的自动补偿, 提高了工作压力, 为高压内啮合齿轮泵[6]。

在双定子泵研究理念的基础上, 将传统内啮合齿轮泵与双定子[7-10]理论结合提出一种新型的多输出内啮合齿轮泵, 从而解决了现有内啮合齿轮泵无法多级定流量输出的难题。本文对该新型内啮合齿轮泵进行泄漏与容积效率分析并在此基础上提出密封改进的方法, 为多输出齿轮泵的广泛应用奠定基础。

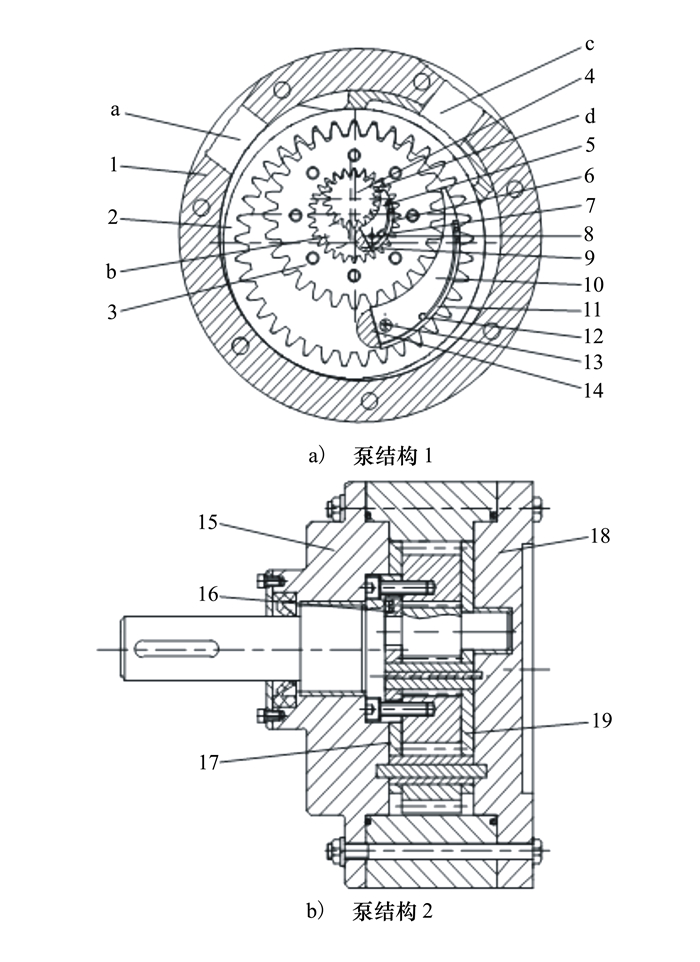

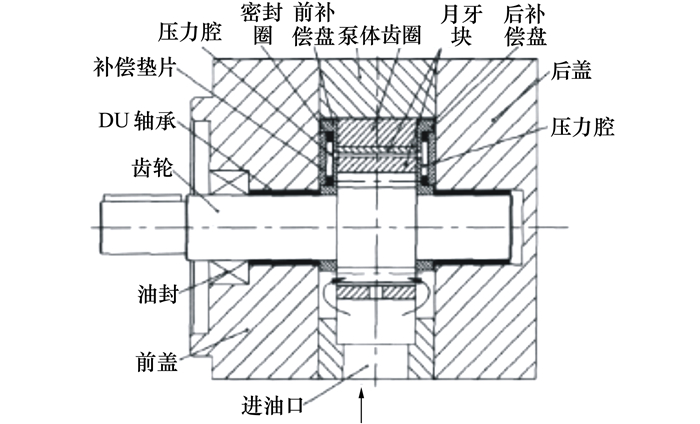

1 泵的结构与工作原理多输出内啮合齿轮泵的结构如图 1所示。电机通过主传动轴带动共齿轮3进行逆时针旋转, 由于轮齿的啮合作用, 从而带动小齿轮4与大齿圈2做逆时针旋转。工作过程中油液从外泵进油口a、内泵进油口b进入泵体内; 轮齿啮合容积减小将高压油从外泵出油口c、内泵出油口d压出, 从而实现1个泵体内形成了2个独立工作的内外泵。通过改变内外泵进出油口的工作方式, 可以实现内泵单独工作、外泵单独工作与内外泵同时工作3种工作形式, 从而得到3种输出流量[11]。

|

| 1.泵体 2.大齿圈 3.共齿轮 4.小齿轮轴 5.内泵大月牙板 6.内泵小月牙板 7.内泵月牙板密封辊 8.内泵月牙板转动销 9.内泵月牙板止动销 10.外泵大月牙板 11.外泵小月牙板 12.外泵月牙板密封辊 13.外泵月牙板转动销 14.外泵月牙板止动 15.前泵盖 16.内泵前浮动侧板 17.外泵前浮动侧板 18.后泵盖 19.后浮动侧板 a-外泵进油口 b-内泵进油口 c-外泵出油口 d-内泵出油口 图 1 多输出内啮合齿轮泵结构图 |

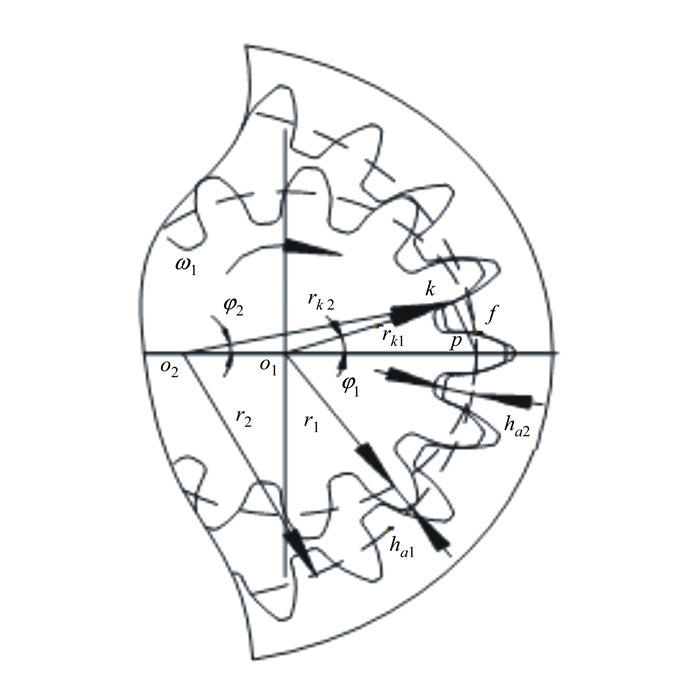

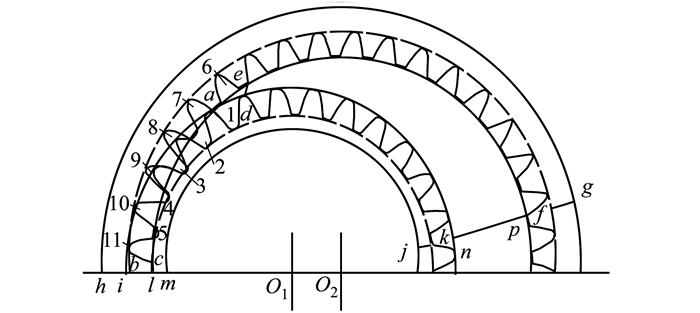

渐开线内啮合齿轮泵啮合的工作过程如图 2所示。根据齿轮啮合的基本定律和几何关系可求内啮合齿轮泵啮合时理论瞬时流量[12]。

|

| 图 2 渐开线内啮合齿轮泵啮合的工作过程 |

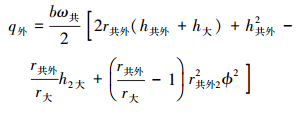

内泵单独工作时, 共齿轮为主动轮与小齿轮构成内泵输出流量至负载, 外泵处于卸荷状态, 可得内泵单独工作时的瞬时理论流量为:

|

(1) |

式中,r共为共齿轮内齿节圆半径/mm; r小为小齿轮节圆半径/mm; h共内为共齿轮内齿齿顶高/mm; h小为小齿轮齿顶高/mm; r共内2为共齿轮内齿基圆半径/mm; Φ为共齿轮转角/rad; ω共为共齿轮转速/ (rad·s-1)。

外泵单独工作时, 共齿轮作为主动轮与大齿圈组成的外泵单独输出高压油至负载, 内泵处于卸荷状态, 可得外泵单独工作时的瞬时理论流量为

|

(2) |

多输出内啮合齿轮泵泄漏的存在, 降低了容积效率, 更影响了在实际生产中的应用。多输出内啮合齿轮泵的泄漏途径主要有:轴向间隙泄漏、径向间隙泄漏。

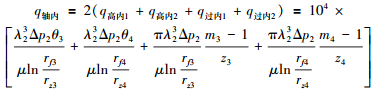

3.1 轴向间隙泄漏分析轴向间隙泄漏可以分为两部分:①高压腔泄漏量; ②过渡腔泄漏量。由油液在轴向间隙流动的特点可得, 可以应用两平行圆盘间隙流动模型进行计算[13]。

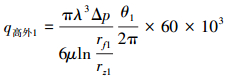

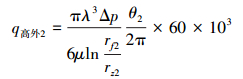

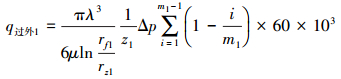

3.1.1 外泵叶片与左右侧板间的泄漏设外泵的高压腔泄漏量为q高外, 其主要包括以下两部分:①共齿轮泄漏量q高外1; ②大齿圈泄漏量q高外2。泄漏量的计算公式为

|

(3) |

同理可得

|

(4) |

式中, Δp为外泵高压腔与低压腔的压差/MPa; λ为齿轮端面与浮动侧板内侧间隙/m; θ1, θ2分别为共齿轮外齿、大齿圈高压腔包络角/rad; rf1, rf2分别为共齿轮、大齿圈齿根圆半径/m; rz1, rz2分别为共齿轮轴外圈、大齿圈外缘半径/m; μ为液压油的动力黏度/(N·S·m-2)。

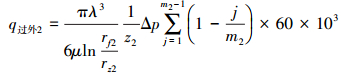

3.1.2 过渡腔泄漏量轮齿的数目影响泄漏量的大小, 设共齿轮与月牙填隙片接触的数目为m1, 可知共齿轮外齿齿槽为m1-1;同理大齿圈内齿齿槽为m2-1。设外泵的过渡腔泄漏量为q过外, 其主要包括以下两部分:①共齿轮泄漏量q过外1; ②大齿圈泄漏量q过外2。与高压腔一样可简化为两平行圆盘间的间隙泄漏, 计算公式为

|

(5) |

同理可得

|

(6) |

式中,z1, z2分别为共齿轮外齿齿数、大齿圈齿数; i, j分别为过渡腔区域共齿轮外齿第i个齿、大齿圈第j个齿。

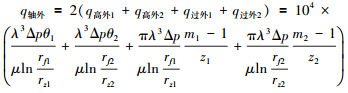

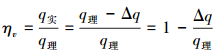

由于外泵齿轮副的2个端面均存在轴向泄漏, 由此可得外泵的轴向侧板间隙泄漏总量为

|

(7) |

内泵的轴向侧板间隙泄漏途径与外泵相似, 故可得内泵的轴向间隙泄漏总量为

|

(8) |

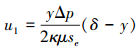

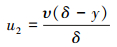

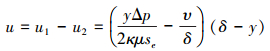

多输出内啮合齿轮泵径向间隙泄漏是指高压腔与过渡腔的高压油液经齿轮齿顶和月牙填隙片间的间隙进入低压腔的过程。分析时可将月牙填隙片间圆弧面作为静止的平板, 将运动的齿顶作为相对移动的平面[14]。在齿顶两侧压力的影响下, 泄漏的速度u1为抛物线分布, 计算公式为

|

(9) |

式中, y为齿顶和月牙填隙片表面间隙的任意高度/m; Δp为泵高压腔与低压腔的压差/Pa; μ为油液的动力黏度/(N·S·m-2); Se为齿顶厚度/m; δ为齿顶与月牙填隙片的径向距离/m; k为与月牙填隙片接触的轮齿个数。

考虑齿顶以圆周速度v运动而引起的齿顶径向间隙δ液体中的摩擦牵连运动, 其流动速度u2呈线性分布, 计算公式为

|

(10) |

进行运动合成, 可得齿顶与月牙填隙片的总泄漏速度为

|

(11) |

则一个齿轮的径向泄漏量为

|

(12) |

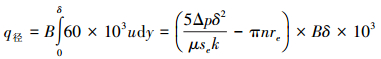

在以上分析的基础上, 由多输出内啮合齿轮泵的结构特点可知, 外泵径向间隙泄漏由共齿轮外齿齿顶和大齿圈内齿齿顶分别与月牙填隙片组成, 则外泵径向泄漏量为

|

(13) |

式中,δ1, δ2分别为共齿轮外齿和大齿圈内齿与月牙填隙片的径向间隙/m; se1, se2分别为共齿轮外齿和大齿圈内齿齿顶厚/m; n1, n2分别为共齿轮外齿和大齿圈内齿处于过渡区的齿数; n共, n大分别为共齿轮和大齿圈的转速/(r·min-1); r1, r2分别为共齿轮外齿和大齿圈内齿的齿顶圆半径/m。

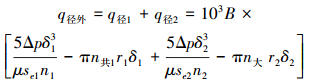

同理可得内泵的径向泄漏量为

|

(14) |

对于多输出内啮合齿轮泵的设计参数如下, 小齿轮设计参数如表 1所示; 共齿轮设计参数如表 2所示; 大齿圈设计参数如表 3所示。

| 主要设计参数 | 取值 |

| 模数m小 | 1.5 |

| 齿数齿数z小 | 17 |

| 齿顶高系数ha* | 1 |

| 顶隙系数c* | 0.25 |

| 压力角α/rad | π/9 |

| 齿宽B/mm | 30 |

| 小齿轮处于过渡区齿数 | 5 |

| 主要设计参数 | 取值 |

| 模数m内 | 1.5 |

| 模数m外 | 3 |

| 齿数z内 | 28 |

| 齿数z外 | 28 |

| 齿顶高系数ha* | 1 |

| 顶隙系数c* | 0.25 |

| 压力角α/rad | π/9 |

| 齿宽B/mm | 30 |

| 共齿轮内齿处于过渡区齿数 | 11 |

| 共齿轮外齿处于过渡区齿数 | 17 |

| 主要设计参数 | 取值 |

| 模数m大 | 3 |

| 齿数z大 | 37 |

| 齿顶高系数ha* | 1 |

| 顶隙系数c* | 0.25 |

| 压力角α/rad | π/9 |

| 齿宽B/mm | 30 |

| 大齿轮处于过渡区齿数 | 11 |

假定μ=3×102 Pa·s; Δp=6 MPa; n=1 500 r/min; 内、外泵的轴向间隙与径向间隙均为0.01 mm。则多输出内啮合齿轮泵的理论泄漏量如图表 4所示。

| L/min | |||

| 泄漏量 | 内泵单独工作 | 外泵单独工作 | 内、外泵联合 |

| 轴向 | 1.63 | 6.39 | 8.02 |

| 径向 | 0.46 | 2.74 | 3.20 |

| 总泄漏 | 2.09 | 9.13 | 11.22 |

由表 4多输出内啮合齿轮泵的理论泄漏量可得轴向泄漏为其主要的泄漏形式。

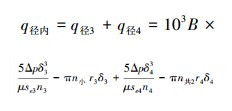

多输出内啮合齿轮泵容积效率的计算公式为

|

(15) |

将泵的参数值以及已计算出的理论泄漏量值代入公式, 计算出泵的理论容积效率。多输出内啮合齿轮泵在不同通油方式下的理论容积效率如表 5所示。

| 工作方式 | q理/(L·in-1) | Δq/(L·in-1) | ηv/% |

| 内泵单独工作 | 17.86 | 2.09 | 88.3 |

| 外泵单独工作 | 71.34 | 9.13 | 87.2 |

| 内、外泵联合 | 89.2 | 11.22 | 87.4 |

对表 5的数据分析可知, 多输出内啮合齿轮泵采用内泵单独工作时的容积效率最高; 采用外泵单独工作时的容积效率最低。产生这种现象的原因是:①采用内泵单独工作时理论流量较小; ②采用外泵连接时的泄漏量相对值较大。

5 结构改进多输出内啮合齿轮泵的轴向泄漏为其主要的泄漏形式, 也是限制其容积效率的主要因素, 故针对泵的轴向泄漏提出改进方案。轴向间隙补偿结构如图 3所示。

|

| 图 3 轴向间隙补偿结构 |

多输出内啮合齿轮泵前后补偿盘(浮动侧板)内侧与齿轮端面、月牙块端面相接触, 形成密封容积。背面与前后端盖相接触, 其中补偿盘背面开有压力腔, 压力腔通过其内部与高压腔相连的小孔将高压油引入形成背压。工作压力较高时, 高压腔的高压油经小孔流入背压腔, 产生的液压推力大于补偿盘内侧受到的合力, 从而保证了补偿盘紧贴在齿轮端面, 实现了轴向间隙密封。补偿盘出现磨损时, 齿轮端面与补偿盘之间的间隙增加, 泄漏加大, 此时由背压腔内的高压油产生的液压推力使得补偿盘紧贴在齿轮端面, 端面间隙减小, 泄漏量减小, 从而实现了轴向间隙的自动补偿[15]。

背压腔内产生的液压推力应足够大以保证轴向间隙的自动补偿, 但是该力不可过大, 以防加剧补偿盘内侧和齿轮端面的磨损, 最终导致轴向间隙无法补偿, 泵的容积效率和寿命下降。同时要保证浮动侧板两侧压力产生的力矩尽量平衡, 以防浮动侧板倾斜、侧翻, 产生偏磨。因此, 合理设计补偿盘的背压腔的形状和位置是保证补偿盘轴向间隙自动补偿的关键。由于背压腔的面积和位置固定不变, 产生的液压推力的大小和作用位置也固定不变, 而补偿盘内侧液压力和力矩是周期性变化的, 为了确定背压腔的几何参数, 应首先分析补偿盘内侧受到的合力和力矩的大小及变化规律。

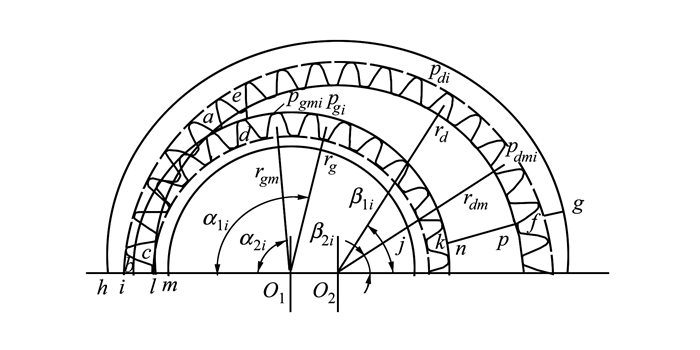

5.1 浮动侧板液压合力分析以多输出内啮合齿轮泵外泵为例, 对浮动侧板内侧的液压力和力矩进行分析计算。设高压区的油液压力为ph, 低压区的压力为pl=0。设共齿轮与大月牙块接触的齿顶个数为mg, 对应的齿槽个数为mg-1;大齿圈与小月牙块接触的齿顶个数为md, 对应的齿槽个数为md-1。假设压力过渡区齿顶与月牙块之的径向间隙间压力为线性下降, 而齿槽内的压力为常值, 则每个共齿轮和大齿圈齿顶压力下降分别为ph/mg和ph/md。j为高压区齿槽编号, 共齿轮、大齿圈过渡区第i个齿槽的压力分别为pgi和pdi。齿轮密封带轮齿端面压力为两侧齿槽压力和的一半, 共齿轮、大齿圈密封带区第i个轮齿的端面压力分别为pgmi和pdmi。齿根圆到齿轮轴(或齿圈外缘)区域的压力位0.5ph, 月牙填隙片端面间隙压力分布较为复杂, 为简化计算, 这里假设为0.5ph。

如图 4所示, 可以求得各压力区域合力表达式。数字1~5为某时刻高压区共齿轮外齿齿槽编号(高压区边缘大于半个齿槽按一个齿槽计算), 设每个齿槽的面积为Sg1; 6~11为该时刻高压区大齿圈内齿齿槽编号, 设每个齿槽面积为Sd1。设共齿轮外齿轮齿端面积为Sg2; 大齿圈内齿轮齿端面积为Sd2。设高压区包络的共齿轮齿槽个数为n1; 包络的大齿圈齿槽个数为n2。共齿轮密封带包络的轮齿个数为n3; 大齿圈密封带包络的轮齿个数为n4。

|

| 图 4 外泵浮动侧板内侧压力区域分布示意图 |

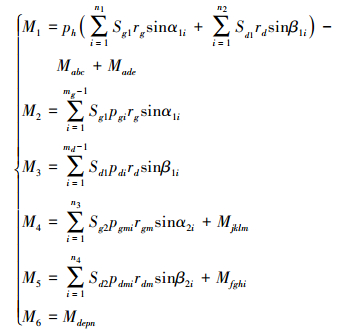

设高压区液压力合力为F1, 共齿轮过渡区液压合力为F2, 大齿圈过渡区液压合力为F3, 共齿轮密封带区液压合力为F4, 大齿圈密封带区液压合力为F5, 月牙填隙片区液压合力为F6。根据以上参数, 可以求得各压力区域合力表达式如(11)式所示。

5.2 浮动侧板液压偏心力矩分析如图 5所示, 设共齿轮外齿齿槽形心距中心o1的距离为rg, 轮齿端面形心距o1的距离为rgm。第i个齿槽形心与中心o1的连线与o1o2的夹角为α1i; 第i个轮齿形心与中心o1的连线与o1o2的夹角为α2i。大齿圈齿槽形心距中心o2的距离为rd; 轮齿端面形心距o2的距离为rdm。第i个齿槽形心与中心o2的连线与o1o2的夹角为β1i; 第i个轮齿形心与中心o2的连线与o1o2的夹角为β2i。

|

| 图 5 外泵浮动侧板内侧力矩分布示意图 |

|

(16) |

设高压区液压偏心力矩为F1, 共齿轮过渡区液压偏心力矩为F2, 大齿圈过渡区液压偏心力矩为F3, 共齿轮密封带区液压偏心力矩为F4, 大齿圈密封带区液压偏心力矩为F5, 月牙填隙片区液压偏心力矩为F6。根据以上参数, 可以求得各区域液压力对轴线o1o2的偏心矩为

|

(17) |

齿轮在转动时各区域面积呈周期性变化, 通过测量与计算得到外泵共齿轮转过一个周期内各区域的压力值和力矩值, 如表 6所示。

| 旋转角度/(°) | 高压区 | 过渡区 | 密封区 | 总和 | |||||||

| 力/N | 力矩/(N·mm) | 力/N | 力矩/(N·mm) | 力/N | 力矩/(N·mm) | 力/N | 力矩/(N·mm) | ||||

| 1 | 2 395 | 69 713 | 2 872 | 112 382 | 14 764 | 500 216 | 20 031 | 682 311 | |||

| 2 | 2 352 | 68 617 | 2 872 | 112 729 | 14 764 | 498 327 | 19 988 | 679 763 | |||

| 3 | 2 308 | 65 539 | 2 872 | 113 023 | 14 764 | 496 395 | 19 944 | 674 921 | |||

| 4 | 2 265 | 63 472 | 2 872 | 113 347 | 14 764 | 494 417 | 19 901 | 671 236 | |||

| 5 | 2 184 | 61 101 | 2 872 | 113 619 | 14 764 | 492 376 | 19 820 | 667 096 | |||

| 6 | 2 141 | 59 369 | 2 878 | 119 181 | 14 784 | 495 301 | 19 803 | 673 851 | |||

| 7 | 2 428 | 70 427 | 2 878 | 118 395 | 14 784 | 498 869 | 20 090 | 687 736 | |||

| 8 | 2 728 | 82 303 | 2 707 | 111 917 | 14 615 | 507 910 | 20 141 | 702 130 | |||

| 9 | 2 685 | 80 157 | 2 707 | 112 365 | 14 615 | 506 041 | 20 007 | 698 563 | |||

| 10 | 2 641 | 78 020 | 2 707 | 110 755 | 14 615 | 504 125 | 11 963 | 692 900 | |||

| 11 | 2 597 | 76 172 | 2 872 | 111 199 | 14 764 | 502 143 | 20 234 | 689541 | |||

| 12 | 2 481 | 73 817 | 2 872 | 111 619 | 14 764 | 504 116 | 20 117 | 689 552 | |||

| 13 | 2 438 | 71 952 | 2 872 | 112 015 | 14 764 | 502 098 | 20 074 | 686 065 | |||

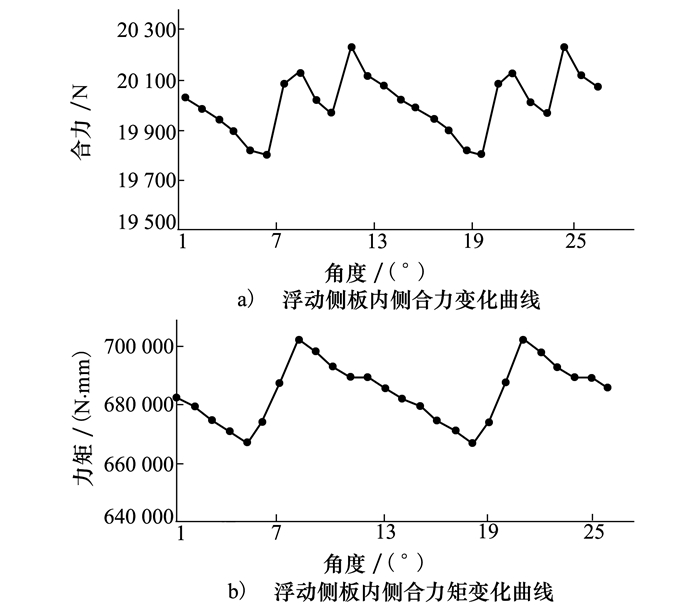

将表 6内的合力和合力矩画成曲线, 如图 6所示。从图 6中可看出, 浮动侧板内侧合力和合力矩均为周期性变化。如图 6a)所示, 浮动侧板内侧合力在一个周期内有较大波动, 这是由于不同压力区域不同时刻齿数和齿槽数的变化引起的受力面积的变化所致。当共齿轮旋转6°时, 浮动侧板受内侧到的最小压力为19 803 N; 当共齿轮旋转了11°时, 浮动侧板受到的最大压力为20 243 N。密封带区压力在合力中所占比重最大, 约为74%左右; 高压区所占比重最小, 约为12%左右。如图 6b)所示, 当共齿轮转动5°时, 合力矩达到最小值为667 096 N·mm; 当共齿轮转动8°时, 浮动侧板内侧合力矩达到最大值为702 130 N·mm。过渡区力矩在合力矩中所占比重最大, 约为73%左右; 高压区所占比重最小, 约为10%左右。根据以上分析, 在设计浮动侧板背压腔时, 不能仅考虑高压区油液压力的影响, 还应考虑过渡区与密封区的压力对浮动侧板的影响。

|

| 图 6 外泵浮动侧板内侧合力与力矩分布示意图 |

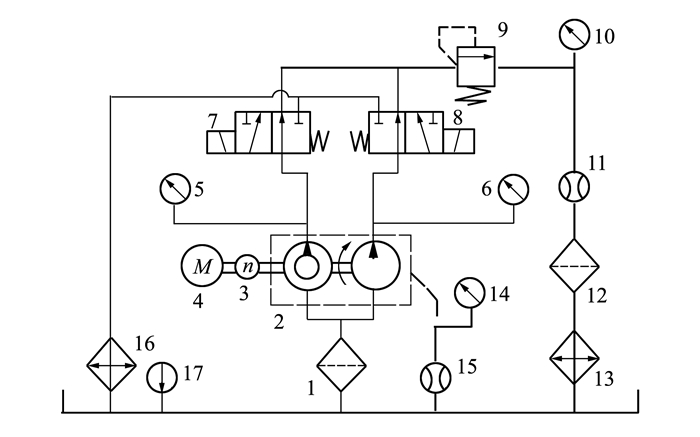

用已经加工好的多输出内啮合齿轮泵实验样机搭建容积效率试验测试平台, 记录泵在不同工作状态下的输出流量与压力, 对泵的实际容积效率进行计算。泵实验液压系统原理图如图 7所示。

|

| 1, 12-过滤器 2-液压泵 3-转速计 4-电机 5, 6, 10, 14-压力表 7, 8-二位三通换向阀 9-溢流阀 11, 15-流量计 13, 16-冷却器 17-温度计 图 7 泵实验液压系统原理图 |

正式测试之前要注意以下几项:①液压系统装配时应遵守规程, 防止污染产生;②电源电压稳定, 其波动值不超过额定电压15%;③注意所有管接头应旋紧, 保证接合面密封;④不能在无压力表情况下调压, 压力表损坏后要及时更换。

油液经过滤器1过滤后由多输出内啮合齿轮泵2输入到系统中。通过换向阀7, 8控制泵的工作方式, 来实现3种流量输出。压力表 5, 6负责测量泵的出口压力, 系统的负载大小由溢流阀9进行调节, 流量计11测得流量值。

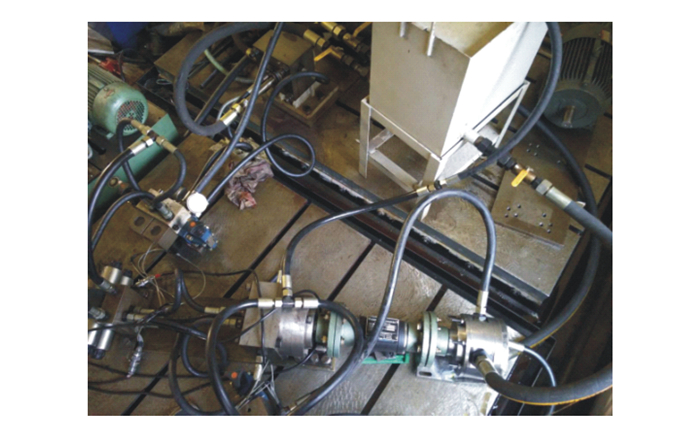

为验证理论分析的正确性以及提出的轴向密封结构的可行性, 对轴向间隙密封结构改进前后的多输出内啮合齿轮泵的容积效率进行实验测试。实验样机最高压力为6 MPa, 最高转速为1 500 r/min, 内泵理论排量11.91 mL/r, 外泵理论排量47.56 mL/r。多输出内啮合齿轮泵的实验现场照片如图 8所示。

|

| 图 8 泵的实验现场照片 |

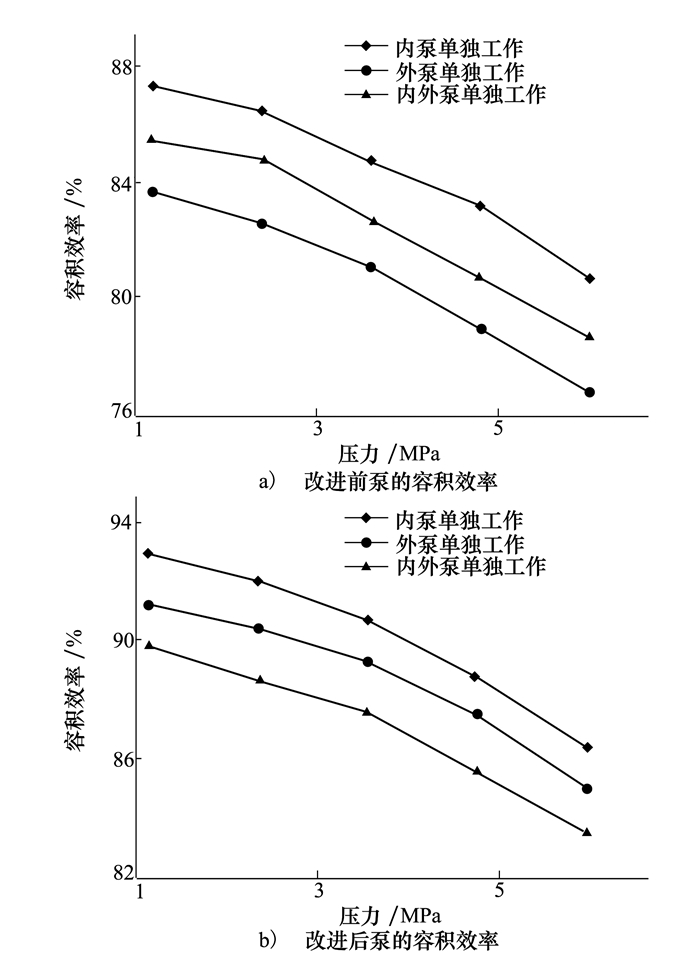

由于加工条件所限, 样机在加工过程中未进行热处理等工序, 为保证实验安全且能够顺利进行, 将实验最大负载压力定为6MPa。多输出内啮合齿轮泵在3种工作方式下的容积效率测量数据如表 7~9所示, 将实验结果绘成压力——容积效率曲线如图 9所示。

| 压力表 5/ MPa |

压力表 10/ MPa |

转速/ (r·in-1) |

实际流量/ (·min-1) |

理论流量/ (·min-1) |

容积效率ηv/ % |

| 1.2 | 0.5 | 1496 | 15.6 | 17.86 | 87.3 |

| 2.4 | 0.4 | 1501 | 15.5 | 17.86 | 86.5 |

| 3.6 | 0.4 | 1500 | 15.3 | 17.86 | 85.6 |

| 4.8 | 0.5 | 1501 | 15.1 | 17.86 | 84.4 |

| 6.0 | 0.6 | 1502 | 14.8 | 17.86 | 83.0 |

| 1.2 | 0.4 | 1501 | 16.6 | 17.86 | 93.1 |

| 2.4 | 0.3 | 1502 | 16.5 | 17.86 | 92.3 |

| 3.6 | 0.5 | 1496 | 16.3 | 17.86 | 91.4 |

| 4.8 | 0.6 | 1499 | 16.1 | 17.86 | 90.0 |

| 6.0 | 0.5 | 1504 | 15.8 | 17.86 | 88.5 |

| 压力表 6/ MPa |

压力表 10/ MPa |

转速/ (r·min-1) |

实际流量/ (L·min-1) |

理论流量/ (L·min-1) |

容积效率ηv/ % |

| 1.2 | 0.2 | 1 503 | 59.7 | 71.34 | 83.7 |

| 2.4 | 0.3 | 1 495 | 59.1 | 71.34 | 82.8 |

| 3.6 | 0.3 | 1 504 | 58.3 | 71.34 | 81.7 |

| 4.8 | 0.3 | 1 502 | 57.4 | 71.34 | 80.4 |

| 6.0 | 0.4 | 1 497 | 56.3 | 71.34 | 78.9 |

| 1.2 | 0.2 | 1 500 | 62.9 | 71.34 | 88.2 |

| 2.4 | 0.4 | 1 505 | 62.2 | 71.34 | 87.2 |

| 3.6 | 0.3 | 1 499 | 61.6 | 71.34 | 86.3 |

| 4.8 | 0.2 | 1 496 | 60.7 | 71.34 | 85.1 |

| 6.0 | 0.4 | 1 501 | 59.7 | 71.34 | 83.7 |

| 压力表 5/ MPa |

压力表 6/ MPa |

压力表 10/ MPa |

转速/ (r·min-1) |

实际流量/ (L·min-1) |

理论流量/ (L·min-1) |

容积效率ηv/ % |

| 1.2 | 0.3 | 0.2 | 1 499 | 75.3 | 89.20 | 84.4 |

| 2.4 | 0.2 | 0.2 | 1 495 | 74.5 | 89.20 | 83.5 |

| 3.6 | 0.3 | 0.4 | 1 504 | 73.6 | 89.20 | 82.5 |

| 4.8 | 0.2 | 0.4 | 1 502 | 72.4 | 89.20 | 81.2 |

| 6.0 | 0.3 | 0.5 | 1 498 | 71.1 | 89.20 | 79.7 |

| 1.2 | 0.3 | 0.2 | 1 497 | 79.6 | 89.20 | 89.2 |

| 2.4 | 0.2 | 0.4 | 1 495 | 78.8 | 89.20 | 88.3 |

| 3.6 | 0.3 | 0.3 | 1 503 | 77.9 | 89.20 | 87.3 |

| 4.8 | 0.4 | 0.2 | 1 504 | 76.8 | 89.20 | 86.1 |

| 6.0 | 0.2 | 0.3 | 1 502 | 75.6 | 89.20 | 84.7 |

|

| 图 9 改进前后泵容积效率对比 |

从图中可以看出:①泵的容积效率与负载压力成反比, 这是因为压力升高会使油液泄漏增加, 因此在保证泵性能的基础上, 尽量减小泵各处间隙; ②当负载压力值一定时, 泵采用内泵单独工作时的容积效率最高, 采用外泵单独工作时的容积效率最低, 这与理论分析一致; ③图 9a)与9b)比较可知, 多输出内啮合齿轮泵轴向间隙改进可使得在负载压力为6 MPa时的容积效率提高8%左右, 则说明这种轴向间隙自动补偿机构是一种可行性较高的方案; 4)当进油口压力为6 MPa时, 由实验数据得到泵在3种不同工作方式下的容积效率分别80.8%, 77.1%, 78.7%与该泵理论容积效率分别相差7.5%, 10.1%, 8.7%实验测得的容积效率与理论值存在偏差, 分析主要有以下几方面的原因:①理论计算时忽略了齿面接触处的间隙泄漏, 使理论容积效率偏大; ②忽略了油液具有压缩性而造成的流量损失; ③实验过程中由于泵运动部件的磨损而造成更大的泄漏损失; ④实验样机零部件的加工、装配精度低; ⑤实验系统管路连接、试验操作等人为因素和环境因素的影响。

7 结论1) 由多输出内啮合齿轮泵的结构和几何关系, 推出了工作时瞬时理论流量的一般表达式;

2) 通过对多输出内啮合齿轮泵泄漏形式的分析, 运用相关理论, 推出了内、外泵单独工作时各泄漏形式下的计算公式, 并求得容积效率。

3) 随着负载压力逐渐升高, 泄漏量增加导致泵实际容积效率降低; 当负载压力值一定时, 多输出内啮合齿轮泵采用内泵单独工作时的容积效率最高, 采用外泵单独工作时的容积效率最低, 这与理论分析一致; 但由于实验中的一些因素, 导致由实验数据计算得到的容积效率与理论容积效率存在偏差; 多输出内啮合齿轮泵轴向间隙改进结构可使得在负载压力为6 MPa时的容积效率提高8%左右。

| [1] |

蒋祖武. 浅析国内外航空用齿轮泵的发展[J]. 装备制造技术, 2014(9): 184-185.

JIANG Zuwu. Analysis of Development of Gear Pump Applied in Aviation[J]. Equipment Manufacturing Technology, 2014(9): 184-185. (in Chinese) DOI:10.3969/j.issn.1672-545X.2014.09.068 |

| [2] |

白柳. 液压传动的重要发展方向——纯水液压传动[J]. 液压气动与密封, 2011, 31(6): 12-13.

BAI Liu. Important Development Direction of Hydraulic——The Pure Water Hydraulic Transmission[J]. Hydraulics Pneumatics & Seals, 2011, 31(6): 12-13. (in Chinese) DOI:10.3969/j.issn.1008-0813.2011.06.004 |

| [3] | MANRING N D, KASARAGADDA S B. The Theoretical Flow Ripple of an External Gear Pump[J]. Journal of Dynamic Systems Measurement & Control, 2003, 125(3): 263-276. |

| [4] |

刘志刚, 郭名海, 孔凡忠, 等. 基于几何参数的IPH型内啮合齿轮泵流量脉动的研究[J]. 液压与气动, 2012(1): 95-97.

LIU Zhigang, GUO Minghai, KONG Fanzhong, et al. Study of Flow Pulsation for IPH Internal Gear Pump Based on Geometric Parameters[J]. Chinese Hydraulics & Pneumatics, 2012(1): 95-97. (in Chinese) DOI:10.3969/j.issn.1000-4858.2012.01.034 |

| [5] |

丛小青, 刘梦仙, 乌骏. 直线-共轭内啮合齿轮泵的设计方法[J]. 排灌机械工程学报, 2008, 26(1): 33-36.

CONG Xiaoqing, LIU Mengxian, WU Jun. Design Method of Straight-Conjugate Internal Gear Pump[J]. Drainage & Irrigation Machinery, 2008, 26(1): 33-36. (in Chinese) |

| [6] |

毕晴春, 凌俊杰, 张策, 等. IGP型高压低噪声内啮合齿轮泵结构特点分析[J]. 机床与液压, 2010, 38(2): 50-52.

BI Qingchun, LING Junjie, ZHANG Ce, et al. Analysis on Structure Feature of IGP High Pressure Low Noise Internal Gear Pump[J]. Machine Tool & Hydraulics, 2010, 38(2): 50-52. (in Chinese) DOI:10.3969/j.issn.1001-3881.2010.02.018 |

| [7] |

闻德生, 刘忠迅, 刘巧燕, 等. 平衡式双定子泵流量脉动理论分析[J]. 上海交通大学学报, 2014, 48(8): 1155-1158.

WEN Desheng, LIU Zhongxun, LIU Qiaoyan, et al. Theoretical Analysis of Flow Pulsation of Balanced Double-Stator Multi-Pump[J]. Journal of Shanghai Jiaotong University, 2014, 48(8): 1155-1158. (in Chinese) |

| [8] |

闻德生, 杨杰, 郑珍泉, 等. 双定子对称型多泵多速马达理论特性分析[J]. 农业机械学报, 2014, 45(7): 321-324.

WEN Desheng, YANG Jie, ZHENG Zhenquan, et al. Theory Analyses of Double Stator Symmetrical Type Multi-pump and Multi-Speed Motor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7): 321-324. (in Chinese) |

| [9] |

闻德生, 吕世君, 杜孝杰, 等. 双定子液压马达差动连接理论分析[J]. 农业机械学报, 2011, 42(9): 219-224.

WEN Desheng, LYU Shijun, DU Xiaojie, et al. Theoretical Analysis of Differential Connection of Double-Stator Hydraulic Motor[J]. Trans of the Chinese Society for Agricultural Machinery, 2011, 42(9): 219-224. (in Chinese) |

| [10] |

闻德生, 张少波, 王远, 等. 双作用滑块型双定子马达内漏特征与优化[J]. 排灌机械工程学报, 2013, 31(3): 242-247.

WEN Desheng, ZHANG Shaobo, Wang Yuan, et al. Characteristics of Internal Leakage in Double-Acting Double-Stator Slider Motors and Optimization[J]. Journal of Drainage & Irrigation Machinery Engineering, 2013, 31(3): 242-247. (in Chinese) DOI:10.3969/j.issn.1674-8530.2013.03.012 |

| [11] |

王京.直齿圆柱渐开线多输出内啮合齿轮泵的研究[D].秦皇岛: 燕山大学, 2017 WANG Jing. Research on Straight-Cylindrical Involute Multi-Output Internal Gear Pump[D]. Qinhuangdao, Yanshan University, 2017(in Chinese) |

| [12] |

刘大威.液压泵输出流量脉动控制及其应用研究[D].长春: 吉林大学, 2013 LIU Dawei. Study on the Output Flow Pulsation Control of Hydraulic Pump and Its Application[D]. Changchun, Jilin University, 2013(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10183-1013194432.htm |

| [13] |

李树立, 焦宗夏. 叶片式摆动液压马达泄漏计算与控制[J]. 液压与气动, 2005(11): 67-68.

LI Shuli, JIAO Zongxia. Leakage Calculation and Control of Vane Hydraulic Swing Motor[J]. Chinese Hydraulics & Pneumatics, 2005(11): 67-68. (in Chinese) DOI:10.3969/j.issn.1000-4858.2005.11.025 |

| [14] |

罗骥, 吴盛林, 袁子荣, 等. 内啮合齿轮泵内部泄漏流量的建模与实验[J]. 机床与液压, 2005(8): 106-107.

LUO Ji, WU Shenglin, YUAN Zirong, et al. Modeling and Experiment of Leakage Flow in Internal Gear Pump[J]. Machine Tool & Hydraulics, 2005(8): 106-107. (in Chinese) DOI:10.3969/j.issn.1001-3881.2005.08.040 |

| [15] |

朱佳斌.内啮合齿轮泵浮动侧板的结构分析与设计[D].兰州: 兰州理工大学, 2010 ZHU Jiabin. Analysis and Design of the Structures of the Internal Gear Pump's Floating Plate[D]. Lanzhou, Lanzhou University of Technology, 2010(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10731-2010180961.htm |

| [16] | LUO J, SHENG LIN W U, YUAN Z R, et al. Modeling and Experiment of Leakage Flow in Internal Gear Pump[J]. Machine Tool & Hydraulics, 2005. |