多级齿轮系统的设计需求随着对高减速比齿轮系统需求的增加而与日俱增, 而质量始终是多级齿轮系统设计的重要指标之一。通过降低齿轮系统的质量可以减少功率损耗, 提升传递效率[1]。传统的设计方法在进行多级齿轮系统的设计时, 存在着设计过程复杂, 时间成本较高的缺点, 且往往无法得到一种较优的设计方案[2]。因此, 优化设计作为一种系统化、自动化的设计方法, 被越来越多地应用于多级齿轮系统的设计中, 尤其是在初始设计阶段。

齿轮系统的质量主要由各组成部分(齿轮、轴、箱体)的体积所决定, 因此齿轮传动系统的最小质量优化设计常常被等效为最小体积优化设计[3-4]。Gologlu与Zeyveli通过最小体积优化设计借助遗传算法实现了2级平行轴齿轮系统初始设计阶段的自动化[5]。Golabi等构建了一种多级圆柱齿轮系统最小质量/体积优化设计模型, 借助于该模型通过设定多种不同的输入功率、传动比和齿轮强度等设计要求的值获得了多个不同的优化结果。这些优化结果被总结整理为多种图形, 以便于在后续的设计中可直接选取最优的传动级数、模数、齿宽以及轴径等值进行使用[6]。Buiga采用遗传算法进行了2级同轴式圆柱齿轮传动系统的最小质量优化设计[7]。

值得注意的是, 上述文献在进行齿轮系统的质量优化时, 仅仅考虑了齿轮和轴的基本参数(即齿数、模数、齿宽或齿宽系数、轴颈)对质量/体积的影响, 而未曾考虑布局参数(即轴向布局参数和径向布局参数)对质量/体积的影响。Chong等认为齿轮和轴的布局直接影响着箱体的体积, 合理的布局可以使箱体变得更小更紧凑。因此, 他们提出了一种通用的针对多级圆柱齿轮系统初始设计阶段的设计算法。这个设计算法包含4个步骤, 各步骤之间通过往复迭代以实现齿轮基本参数和布局参数的优化设计[8]。

Chong等所提出的设计算法本质上是将齿轮的基本参数优化和布局参数优化分成单独的步骤进行的, 在过程上略显繁琐。此外, 这种算法忽视了齿轮的基本参数和布局参数之间的相互耦合关系, 即齿轮的基本参数会通过干涉约束条件影响到布局参数的取值范围, 而布局参数亦可通过强度约束条件影响到基本参数的取值范围。因此, 本文构建了一种新型的可同时对任意级数的齿轮系统中齿轮和轴的基本参数和布局参数进行优化设计, 并实现齿轮系统质量最轻这一目标的优化模型。在常规的齿轮系统基本参数优化设计中, 常采用齿轮、轴以及箱体的体积之和作为目标函数。而本文所提出的优化模型可同时针对布局参数进行优化设计, 因此又构建了2种可实现重量优化目的的目标函数形式。通过对比分析它们的优化结果, 以期找出一种可获得更好更优的优化解的目标函数形式。

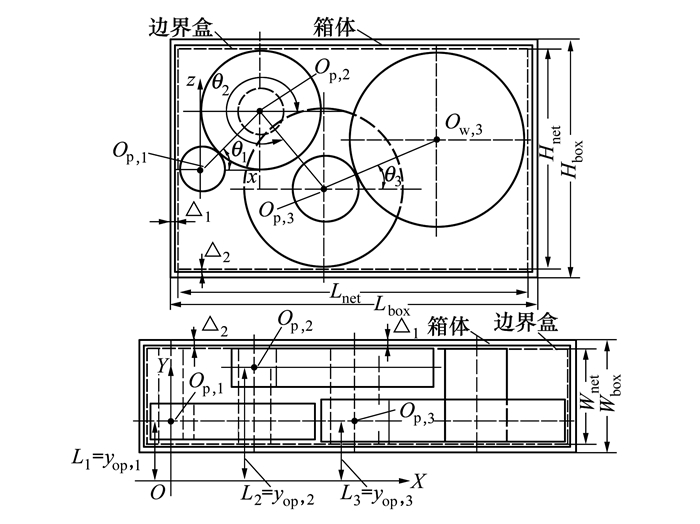

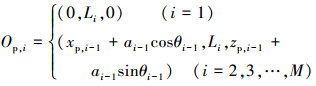

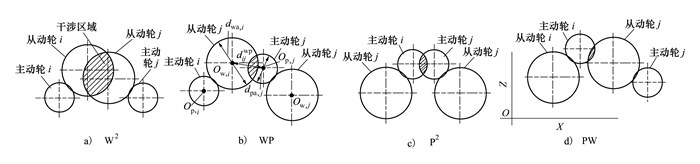

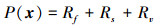

1 优化模型 1.1 设计变量本文中将被优化的设计变量分为2大类:齿轮和轴的基本参数和布局参数。其中, 基本参数包括齿轮副主动轮和从动轮的齿数zp, zw, 法面模数mn, 齿宽系数ψ以及轴径dsh。布局参数包括轴向布局参数L以及径向布局参数θ。其中, L定义为齿轮副主动轮中心距坐标系X轴的距离, 故L在数值上等于齿轮副主动轮中心的Y坐标; θ定义为坐标系X轴正方向与齿轮副主动轮中心与从动中心的连线之间的夹角。图 1给出了3级圆柱齿轮系统轴向布局参数和径向布局参数的示例。在该图中, 坐标系的坐标原点位于第一级主动轮轴线上的某个位置, Op, i(i=1, 2, 3)为3级圆柱齿轮系统中各齿轮副主动轮中心。此外, Li为各齿轮副的轴向布局参数, 故Li=yOp, i(i=1, 2, 3)。θi(i=1, 2, 3)为3级圆柱齿轮系统中各齿轮副的径向布局参数。

|

| 图 1 3级圆柱齿轮系统箱体、边界盒以及轴向布局参数Li和径向布局参数θi的定义(i=1, 2, 3) |

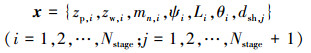

设Nstage为一任意传动级数的圆柱齿轮传动系统的传动级数, 则由上述论述可知其设计变量x的数学表达式为

|

(1) |

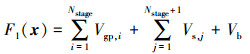

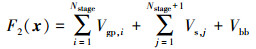

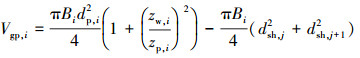

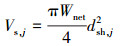

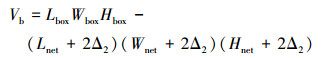

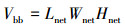

3种目标函数F1(x), F2(x)以及F3(x)的数学公式如(2)~(4)式所示。其中, F1(x)表示齿轮系统中齿轮副、轴以及箱体的体积之和, 它是目前最常用的一种齿轮传动系统重量优化的目标函数形式。F2(x)是将F1(x)中的箱体体积Vb替换为边界盒(如图 1所示)的体积Vbb所构建形成的一种目标函数形式。这两者的体积皆由边界盒的长、宽、高, 即Lnet, Wnet和Hnet所决定, 因此Vbb可作为Vb的另外一种形式的表达。但在数值上, Vbb远大于Vb。故, F2(x)相当于在目标函数中提高了箱体体积权重。F3(x)则采用Vbb作为目标函数, 它是目前在布局优化中最常用的一种目标函数形式。由于Lnet, Wnet和Hnet的值同时由齿轮副的基本参数与布局参数所决定, 故Vbb可作为本文优化问题的一种目标函数形式。

|

(2) |

|

(3) |

|

(4) |

(2)~(4)式中, 各项的计算公式如下

|

(5) |

|

(6) |

|

(7) |

|

(8) |

式中, Vgp, i和Vs, j分别表示齿轮系统中第i级齿轮副和第j根轴的体积。Bi和dp, i分别表示第i级齿轮副的齿宽和主动轮分度圆直径。Lbox, Wbox和Hbox分别为箱体的长、宽、高, 且有

|

(9) |

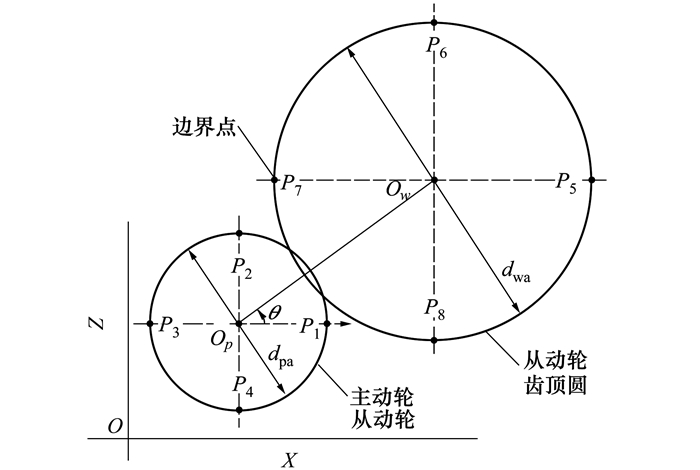

式中, Δ1和Δ2分别为箱体的壁厚以及齿轮副齿顶圆距箱体内壁所允许的最小距离, 在本文中它们的值分别被设定为10 mm与8 mm。本文中, 边界盒定义为一个完全囊括了齿轮系统中所有齿轮副的齿顶圆、前端面或者后端面的长方体盒子。因此, Lnet和Hnet必然与齿轮系统中某级齿轮副的主动轮或从动轮的齿顶圆相切, 而Wnet则必然与齿轮系统中某级齿轮副的前端面或者后端面重合, 如图 1所示。为了推导Lnet, Wnet和Hnet的计算公式, 本文针对每对齿轮副定义了8个边界点, 如图 2中P1~P8所示。这些边界点最重要的特征为:无论齿轮副的径向布局参数θ取何值, 由它们构成的线段P1P3和P5P7总是平行于坐标系的X轴, 而线段P2P4和P6P8则总是平行于坐标系的Z轴。因为, 每一对齿轮副上都包含有8个边界点, 故在一个Nstage级的齿轮系统中共含有8Nstage个边界点。而其边界盒的Lnet和Hnet必与这8Nstage个边界点中的某个边界点相切。基于此, Lnet, Wnet和Hnet的计算公式如(10)式所示。

|

| 图 2 齿轮副边界点Pi(i=1, 2, …, 8)的定义 |

|

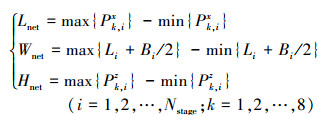

(10) |

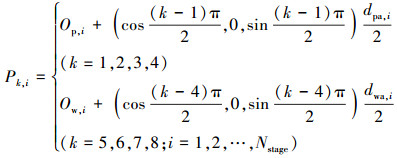

式中, Pk, ix与Pk, iz分别为第i级齿轮副上第k个边界点Pk, i的X与Z坐标, 且有

|

(11) |

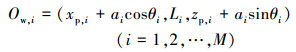

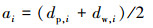

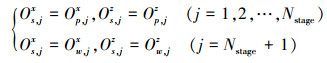

式中, dpa, i与dwa, i分别为i级齿轮副主动轮和从动轮的齿顶圆直径, 而Op, i与Ow, i分别为第i级齿轮副主动轮与从动轮中心的坐标, 且有

|

(12) |

|

(13) |

|

(14) |

式中, xp, i-1与zp, i-1为第i-1(i≥2)级齿轮副主动轮中心的X坐标与Z坐标, dp, i与dw, i为第i级齿轮副主动轮与从动轮的分度圆直径。

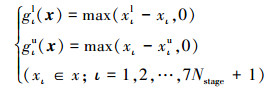

1.3 约束条件本文中约束条件被分为4大类:设计变量上下限约束; 传动比约束; 强度约束以及干涉约束。因为, 约束违反程度的值在约束优化问题中具有十分重要的意义, 所以本文中所有约束的公式是按计算其约束违反程度的方式给出的。

1) 设计变量上下限约束

设计变量的上下限约束是针对各设计变量的取值范围给定的约束, 目的是在采用遗传算法进行优化问题求解时, 确定其搜索空间。该约束的公式为

|

(15) |

式中, xιl与xιu分别为第ι个设计变量xι的上下限, 它们的取值可参见表 1。

| 设计变量 | 编码方法 | 取值范围 |

| 主动轮齿数zp, i | 整数编码 | [17, 30] |

| 从动轮齿数zw, i | 整数编码 | [17, 150] |

| 法面模数mn, i | 整数编码 | [1, 10] |

| 齿宽系数Ψi | 浮点数编码 | [0.7, 1.15] |

| 轴向布局参数Li | 整数编码 | [0, 200] |

| 径向布局参数θi | 整数编码 | [0, 360] |

| 轴径dsh, j | 整数编码 | [0, 100] |

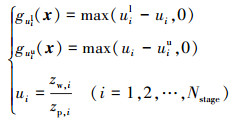

2) 传动比约束

传动比约束包含2个方面的约束:第i级齿轮副的传动比ui应处在一个合理的范围之内, 如(16)式所示; 由齿轮系统中各级齿轮副的齿数计算得到的总传动比Ucal与设计要求中定义的总传动比Udef之间的百分比误差应位于一个合理的范围内, 如(17)式中给定的3%。

|

(16) |

|

(17) |

公式(16)中, uil与uiu分别为第i级齿轮副传动比ui的上下限, 它们的取值分别为1与5。

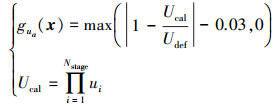

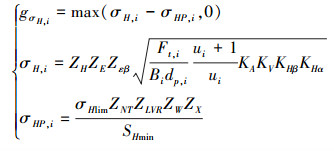

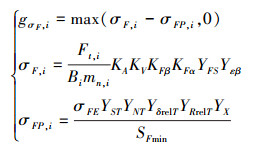

3) 强度约束

强度约束指齿轮副的齿面接触疲劳强度(如公式(18)所示)和齿根弯曲疲劳强度(如公式(19)所示)以及轴的扭转强度约束(如公式(20))所示。

|

(18) |

|

(19) |

|

(20) |

公式(18)~(20)中各参数或系数的含义可参见文献[9], 本文不再赘述。

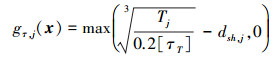

4) 干涉约束

干涉约束包含2大类:齿轮副干涉约束、轴干涉约束。本文采用投影法来判定齿轮系统中2个组件(齿轮副或轴)之间是否发生干涉现象。这种方法的基本准则为:当2个组件在3个坐标平面内的投影皆发生干涉时, 这2个组件在三维空间中即是干涉的[10]。基于此, 本文推导出了计算上述2类干涉约束的约束违反程度的公式, 如下文所述。

a) 齿轮副干涉约束

齿轮副干涉约束是指齿轮系统中两齿轮副齿顶圆之间的干涉现象。当采用投影法进行干涉判定时, 各坐标平面内的干涉情况是多种多样的。但是, 这些多种多样的干涉情况, 可以通过一些基本干涉类型组合得到。

图 3给出了齿轮系统中第i级齿轮副与第j级齿轮副的齿顶圆在XOZ平面内投影的4种基本干涉类型。它们从图 3a)~3d)分别命名为W2, WP, P2和PW类型, 并分别表示第i级齿轮副与第j级齿轮副的从动轮_i与从动轮_j、从动轮_i与主动轮_j、主动轮_i与主动轮_j以及主动轮_i与从动轮_j在XOZ平面内投影之间的干涉情况。基于这4种基本干涉类型, 两齿轮副在XOZ平面内投影的其他干涉情况皆可组合出来。例如, 两齿轮副的主动轮_i与主动轮_j以及从动轮_i与从动轮_j的齿顶圆在XOZ平面投影同时发生干涉的情况, 即可通过P2和W2干涉类型组合出来。基于此, 两齿轮副在XOZ平面内投影的干涉约束违反程度gxz, ijgg(x)可由上述4种干涉类型的干涉约束违反程度之和表示, 其计算公式为

|

| 图 3 两齿轮副齿顶圆在XOZ面内投影的4种基本干涉类型 |

|

(21) |

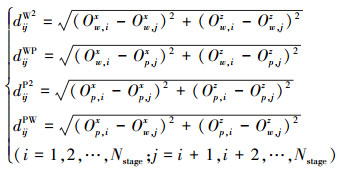

式中, gijW2(x), gijWP(x), gijP2(x)和gijPW(x)分别为W2, WP, P2和PW干涉类型的干涉约束违反程度, 且有

|

(22) |

式中, dpa, i(dpa, j)和dwa, i(dwa, j)分别为第i(j)级齿轮副主动轮和从动轮的齿顶圆直径。δxz为两齿轮副在XOZ平面内投影之间在不干涉的情况下所允许的最小距离, 在本文中设定其值为10 mm。dijW2, dijWP, dijP2和dijPW分别为上述4种干涉类型的投影中心距离, 有

|

(23) |

式中, Op, ix(Op, jx)和Op, iz(Op, jz)分别为第i(j)级齿轮副主动轮中心Op, i(Op, j)的X和Z坐标, Ow, ix(Ow, jx)和Ow, iz(Ow, jz)为第i(j)级齿轮副从动轮中心Ow, i(Ow, j)的X和Z坐标。

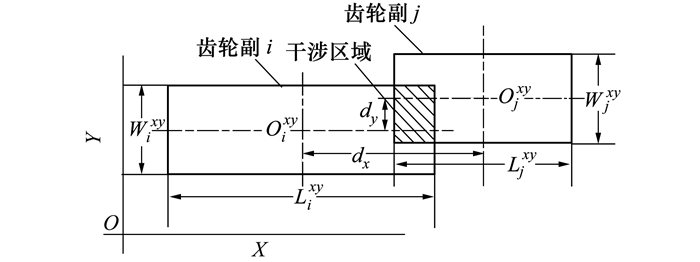

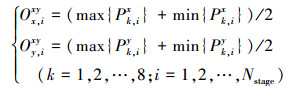

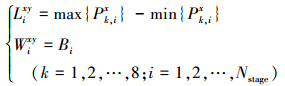

两齿轮副在XOY平面内的投影皆为长方形, 当它们发生干涉时, 干涉区域亦为长方形, 如图 4所示。其中, Oixy和Ojxy分别为第i级和第j级齿轮副在XOY面内的投影中心, Lixy(Ljxy)和Wixy(Wjxy)为第i(j)级齿轮副在XOY面内投影的长与宽。基于图 2中所定义的齿轮副上的边界点, 有

|

| 图 4 两齿轮副齿顶圆在XOY面内投影的干涉类型 |

|

(24) |

|

(25) |

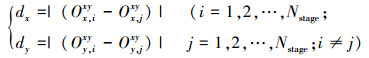

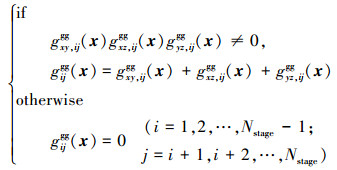

式中, Ox, ixy与Oy, ixy分别为Oixy的X坐标与Y坐标。此外, 图 4中dx与dy分别为两齿轮副在XOY面的投影中心之间沿坐标系X轴与Y轴方向的距离, 且有

|

(26) |

当两齿轮副在XOY平面内投影发生干涉时, dx的值必然小于等于二分之一的Lixy与Ljxy之和, 同时dy的值必然小于等于二分之一的Wixy与Wjxy之和。因此, 两齿轮副在XOY平面内投影是否发生干涉的判定规则, 及其干涉约束违反程度gxy, ijgg(x)的计算公式如(27)式所示。

|

(27) |

|

(28) |

两齿轮副在YOZ平面内投影及其干涉情况、判定规则、计算公式等与其在XOY平面内的情况相似, 因此本文不再赘述。基于上述论述, 两齿轮副在三维空间内是否发生干涉的判定规则, 及其约束违反程度gijgg(x)的计算公式, 如(28)式所示。

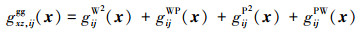

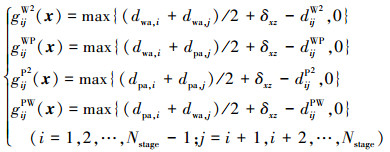

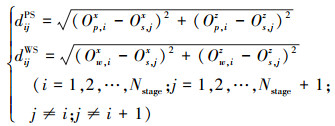

b) 轴干涉约束

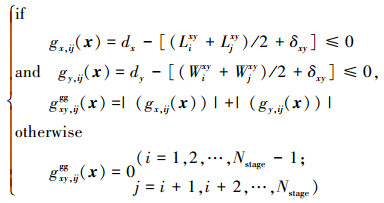

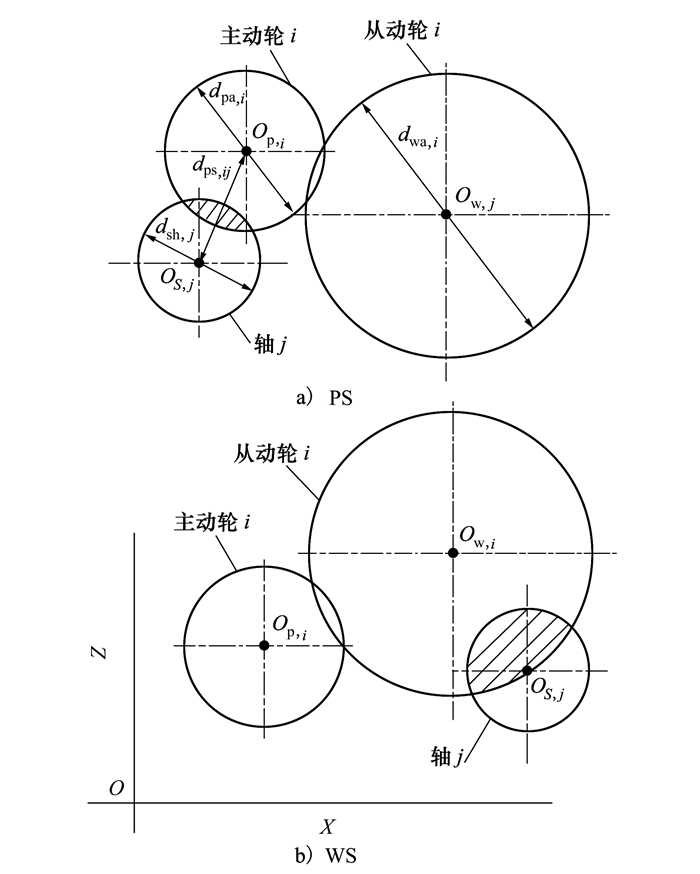

轴干涉约束指的是齿轮系统中一根轴与一对齿轮副齿顶圆之间的干涉约束。与齿轮副干涉约束不同的是, 当采用投影法进行轴干涉约束的判定时, 仅仅需要判断轴与齿轮副在XOZ平面内投影是否发生干涉。因为, 当轴与齿轮副齿顶圆在XOZ平面内发生干涉时, 在XOY以及YOZ平面内它们的投影必然也是干涉的。类似的, 它们在XOZ平面内投影的各种复杂干涉情况亦可由2种基本干涉类型组合得到。图 5展示了这2种基本干涉类型, 它们分别命名为PS和WS类型, 并分别表示第j根轴与第i级齿轮副主动轮齿顶圆以及从动轮之间的干涉情况。图中OS, j为第j根轴在XOZ平面内的投影中心, 且有

|

| 图 5 轴与齿轮副齿顶圆在XOZ面内投影的基本干涉类型 |

|

(29) |

式中, Os, jx和Os, jz分别为OS, j的X坐标与Z坐标。

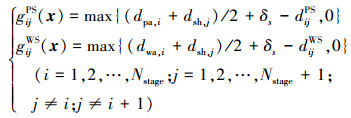

设dijPS和dijWS分别为PS和WS干涉类型中第j根轴与第i级齿轮副主动轮和从动轮的齿顶圆在XOZ平面的投影中心距离, 则有

|

(30) |

图 5表明了当轴与齿轮副发生PS或WS类型的干涉时, dijPS或dijWS必然小于等于轴与齿轮副主动轮或从动轮的半径之和。因此, PS和WS干涉类型的干涉约束违反程度的值为

|

(31) |

进而, 轴干涉约束的约束违反程度gijgs(x)的计算公式为

|

(32) |

遗传算法是目前在工程优化中应用最广泛一种启发式随机搜索算法[11]。因此, 在后续的实例验证中, 采用该算法进行优化问题的求解。

2.1 遗传编码与遗传算子遗传编码是应用遗传算法求解实际问题需要首先解决的问题。它通过编码方法将实际问题的解空间转换为遗传算法的搜索空间, 进而使遗传算法可通过遗传操作(算子)搜索得到近似最优解。

目前, 常见的编码方法有二进制编码、整数编码以及浮点数编码。编码方法的选择取决于设计变量的个数及特征。本文中设计变量x(参见(1)式)的个数Nvar与齿轮系统的传动级数Nstage密切相关, 有Nvar=7Nstage+1。当Nstage=3时, 设计变量的个数Nvar=22。若采用二进制编码方法会导致搜索空间的维数过高而很难得到最优解, 因此其并不适用于本文优化问题的求解。此外, x中既含有整型变量(如主动轮和从动轮的齿数zp, i和zw, i)亦含有浮点型变量(如齿宽系数Ψi)。故, 本文采用整数与浮点数混合编码的方法对设计变量x进行编码。表 1列出了各变量的编码方式以及取值范围(上下限)。特别的, 法面模数mn, i按文献[8]中的推荐取值为{1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8}, 它本质上为10个离散的浮点型数据。本文中在对其编码时将其按连续的整型变量进行编码。

遗传算子指在遗传算法中对父代种群中的个体进行优胜劣汰操作产生子代种群的选择算子, 以及在种群中产生新的个体的交叉与变异算子。其中, 交叉与变异算子的选择主要取决于编码方法。因此, 本文采用算术交叉算子以及高斯变异算子这2种适用于整数与浮点数编码方法的算子产生新的个体。而选择算子则采用应用较广泛、操作较简单的二进制锦标赛选择算子。

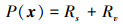

2.2 约束处理方法及适应度函数遗传算法作为一种启发式搜索算法, 本质上是一种处理无约束优化问题的算法。因此, 当采用遗传算法求解约束优化问题时, 需要首先借助约束处理方法构建适应度函数将约束优化问题转换为无约束优化问题[12-13]。

本文采用Ho与Shimizu提出的一种基于排序相加的约束处理方法构建适应度函数P(x)实现这种转换[14]。这种方法的特点是将遗传算法每代种群中的个体按照目标函数值, 约束违反的个数以及各约束的约束违反程度之和进行排序, 并将它们的排序等级分别记录在Rf, Rs和Rv这3个变量中。显而易见的, Rf, Rs和Rv是在同一量级下的变量, 且它们的取值范围皆为[1, Npop](Npop为种群大小), 从而可保证这三者在适应度函数中具有相同的重要度。当种群中的每一个个体皆不满足所有约束时, 采用(33)式作为适应度函数; 当种群中存在满足所有约束的个体时则采用(34)式作为适应度函数。

|

(33) |

|

(34) |

在本节中, 本文所提出的优化模型将被应用于一种ZSY型3级圆柱齿轮减速器的重量优化, 以实现该减速器基本参数与布局参数的优化设计。同时, 3种可实现重量优化的目标函数形式F1(x), F2(x)以及F3(x)将被分别应用于该优化问题中, 以针对它们的优化结果进行对比分析。

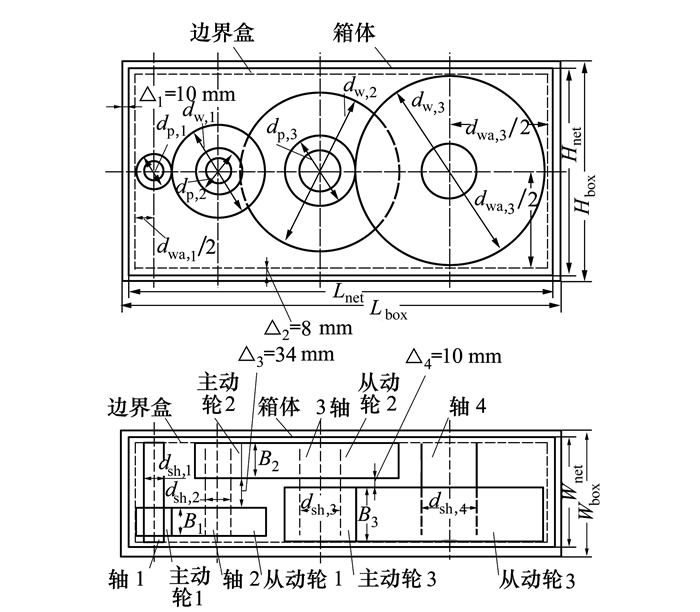

3.1 设计要求及常规设计结果设计要求包括输入功率、转速、总传动比以及材料等, 如表 2所示。基于这些设计要求, 按文献[9]给出的常规齿轮与轴的设计方法进行ZSY型3级圆柱齿轮减速器的设计, 得到的设计结果如表 3所示。从表 3中可以看出, ZSY型3级圆柱齿轮减速器的常规设计结果皆满足优化模型中的设计变量上下限约束、传动比约束以及强度约束。此外, 采用常规的展开式布局方法对该设计结果中的齿轮与轴进行布局(如图(6)所示), 从而得到边界盒的长、宽、高[Lnet, Wnet, Hnet]值以及箱体的长、宽、高[Lbox, Wbox, Hbox]值如表 3所示。

| 参数名称 | 取值 |

| 输入功率/kW | 10 |

| 输入转速/(r·min-1) | 960 |

| 总传动比Udef | 25 |

| 传动级数 | 3 |

| 压力角/(°) | 20 |

| 使用系数KA | 1.25 |

| 齿轮材料 | 20CrMnTi |

| 轴材料 | 45钢 |

| 热处理 | 渗碳淬火 |

| 齿轮材料硬度/HRC | 56~62 |

| 弯曲疲劳强度基本值σFE/MPa | 460 |

| 接触疲劳强度极限σHlim/MPa | 1 500 |

| 弯曲强度最小安全系数SFmin | 1.25 |

| 接触强度最小安全系数SHmin | 1.1 |

| 许用扭转切应力[τT]/MPa | 35 |

| 传动级数 | 第一级 | 第二级 | 第三级 | |||

| 齿轮 | 主动轮1 | 从动轮1 | 主动轮2 | 从动轮2 | 主动轮3 | 从动轮3 |

| zp, i, zw, i | 22 | 59 | 20 | 72 | 22 | 58 |

| mn, i | 2 | 3 | 4 | |||

| ui | 2.681 8 | 3.600 0 | 2.636 4 | |||

| Ucal | 25.453 1(误差1.81% < 3%) | |||||

| Bi/mm | 36 | 49 | 72 | |||

| 螺旋角/(°) | 12.601 5 | 13.631 6 | 12.680 4 | |||

| dp, i, dw, i/mm | 45.09 | 120.91 | 61.74 | 222.26 | 90.20 | 237.80 |

| dpa, i, dwa, i/mm | 49.09 | 124.91 | 67.74 | 228.26 | 98.20 | 245.80 |

| σH, i/MPa | 927 | 921 | 943 | |||

| σHp, i/MPa | 1 233 | 1 256 | 1 261 | 1 292 | 1 285 | 1 309 |

| σF, i/MPa | 194 | 185 | 209 | 200 | 266 | 258 |

| σFp, i/MPa | 609 | 610 | 611 | 614 | 613 | 615 |

| 轴 | 轴1 | 轴2 | 轴3 | 轴4 | ||

| dsh, j/mm | 26 | 36 | 55 | 75 | ||

| [Lnet, Wnet, Hnet]/mm | [536.44, 131, 245.80] | |||||

| [Lbox, Wbox, Hbox]/mm | [572.44, 167, 281.80] | |||||

|

| 图 6 ZSY型3级圆柱齿轮减速器常规设计结果的布局形式 |

在采用遗传算法按表 2的设计要求对ZSY型3级圆柱齿轮减速器进行优化设计时, 遗传算法中各参数的取值如表 4所示。

表 5给出了将目标函数F1(x), F2(x)以及F3(x)分别应用于上述优化问题中所得到的优化结果。在获取这些优化结果时, 针对每种目标函数, 遗传算法将分别独立、重复运行30次, 从而对每种目标函数皆可获得30个不同的优化解。随后, 每种目标函数的30个优化解中的齿轮与轴的基本参数与布局参数将被代入到公式(2)中计算出它们的F1(x)值, 即齿轮系统的总体积, 从而使不同目标函数所获得的优化解之间可以在同一标准下进行对比分析。此外, 各目标函数优化解的F1(x)值按文献[15]中推荐的方式总结为4个参数的值, 即ε, best, average和worst。其中, best, average和worst分别表示各目标30个优化解的F1(x)值中的最小值、平均值以及最大值。而ε则是一个百分数, 用于表示30个优化解的F1(x)值位于[best, best+εbest]范围内解的个数。通过该参数可以更加清楚的看出各目标函数的30个优化解的分布情况。

| 目标函数 | ε | 优化解的F1(x)值/106 mm3 | |||||

| ≤2% | ≤5% | ≤10% | best | average | worst | ||

| F1(x) | 11 | 26 | 29 | 8.845 | 9.128 | 9.812 | |

| F2(x) | 16 | 28 | 30 | 8.893 | 9.102 | 9.752 | |

| F3(x) | 9 | 25 | 30 | 8.814 | 9.100 | 9.413 | |

从表 5中可以看出, F2(x)的30个优化解中有16和28个解分别位于ε≤2%和ε≤5%范围内, 而F1(x)的30个优化解位于对应范围内的解的个数则分别为11和26。因此, 虽然F2(x)优化解的best值大于F1(x)优化解的best值, 但其average和worst的值则皆小于F1(x)优化解的对应值。此外, 对比3种目标函数优化解的best, average和worst值, 可以明显看出F3(x)优化解的各值皆要小于其他2种目标函数优化解的对应值。因此, 采用F3(x)进行上述优化问题的优化时可以得到更好更优的优化解。

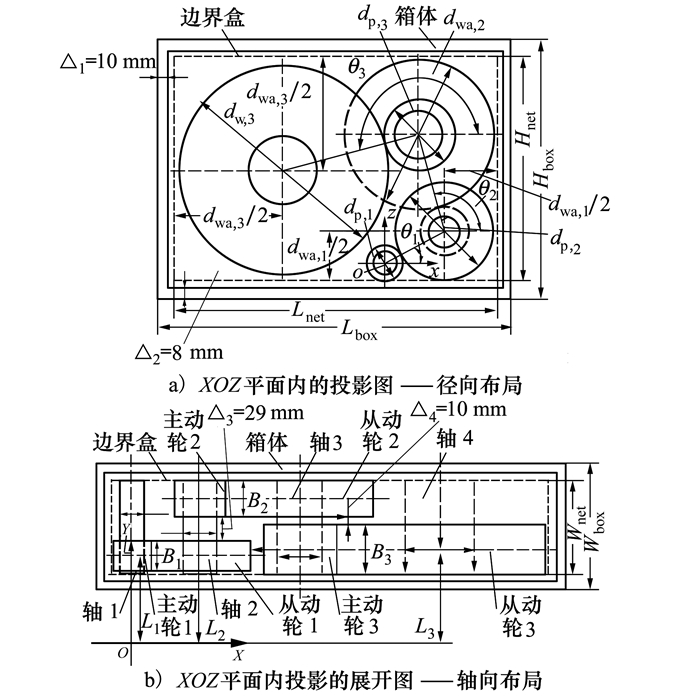

3.3 最优解的设计结果本文中最优解指具有最小F1(x)值的优化解, 或者说齿轮系统的总体积最小的优化解。从表 5中可以看出, 最优解由采用目标函数F3(x)进行优化问题求解时获得, 其F1(x)值为8.814×106 mm3。表 6给出了最优解各设计变量x的值, 及由这些设计变量的值所计算得到的齿轮与轴的基本尺寸和强度, 箱体与边界盒的长、宽、高等。依据这些尺寸, 图 7给出了最优解的布局形式。其中, 图 7a)为齿轮系统在XOZ平面内的投影图, 用于展示在径向布局参数θi (i=1, 2, 3)影响下的齿轮系统的径向布局; 图 7b)为齿轮系统在XOY平面内投影的展开图, 用于展示在轴向布局参数Li(i=1, 2, 3)影响下的齿轮系统的轴向布局。

| 传动级数 | 第一级 | 第二级 | 第三级 | |||

| 齿轮 | 主动轮1 | 从动轮1 | 主动轮2 | 从动轮2 | 主动轮3 | 从动轮3 |

| zp, i, zw, i | 20 | 56 | 19 | 56 | 20 | 59 |

| mn, i | 2 | 3 | 4 | |||

| ψi | 0.805 3 | 0.703 4 | 0.700 0 | |||

| Li/mm | 90 | 156 | 97 | |||

| θi/(°) | 28 | 105 | 195 | |||

| ui | 2.800 0 | 2.947 4 | 2.950 0 | |||

| Ucal | 24.34 55(误差2.62% < 3%) | |||||

| Bi/mm | 33 | 41 | 57 | |||

| 螺旋角/(°) | 13.002 8 | 11.968 7 | 12.758 7 | |||

| dp, i, dw, i/mm | 41.05 | 114.95 | 58.27 | 171.73 | 82.03 | 241.97 |

| dpa, i, dwa, i/mm | 45.05 | 118.95 | 64.27 | 177.73 | 90.03 | 249.97 |

| σH, i/MPa | 1 043 | 1 053 | 1 041 | |||

| σHp, i/MPa | 1 229 | 1 253 | 1 253 | 1 271 | 1 281 | 1 308 |

| σF, i/MPa | 224 | 211 | 264 | 248 | 296 | 284 |

| σFp, i/MPa | 609 | 610 | 611 | 613 | 613 | 616 |

| 轴 | 轴1 | 轴2 | 轴3 | 轴4 | ||

| dsh, j/mm | 27 | 37 | 53 | 79 | ||

| [Lnet, Wnet, Hnet]mm | [370.71, 108, 259.42] | |||||

| [Lbox, Wbox, Hbox]mm | [406.71, 144, 295.42] | |||||

|

| 图 7 ZSY型3级圆柱齿轮减速器最优解的布局形式 |

将表 3与表 6中的相关参数值分别带入公式(5)~(7)之中, 可计算得到ZSY型3级圆柱齿轮减速器常规设计与最优解设计的齿轮副总体积、轴总体积、箱体体积以及齿轮系统的总体积, 计算结果如表 7所示。从表 7中可以看出, 最优解的各项体积值皆远小于常规设计的各项体积值。

| 体积/mm3 | 常规设计 | 最优解 | 缩减比/% |

| 齿轮副总体积 | 5.465 3×106 | 3.773 5×106 | 30.96 |

| 轴总体积 | 1.092 9×106 | 0.945 6×106 | 13.48 |

| 箱体体积 | 5.678 9×106 | 4.094 7×106 | 27.90 |

| 齿轮系统总体积 | 1.224×107 | 8.814×106 | 27.99 |

本文提出了一种新型的多级圆柱齿轮传动系统的重量优化设计模型, 并给出了优化模型中设计变量、目标函数以及约束条件的通用的适用于任意传动级数的数学公式。采用该模型可通过一次运算实现对齿轮系统的质量有重大影响的齿轮与轴的基本参数和布局参数的优化设计。此外, 该模型被应用于ZSY型3级圆柱齿轮减速器的质量优化设计中。与常规的设计结果相比, 最优解的齿轮副总体积、轴总体积、箱体体积以及齿轮系统的总体积皆有显著减小, 从而验证了本文所提优化模型的适用性。同时,3种不同的可实现质量优化目标的目标函数被分别应用于上述优化问题中。通过对比分析它们的优化结果, 发现采用F3(x)(即以齿轮系统边界盒为目标函数)时可以在上述优化问题中获得更优的优化解。

| [1] | CHEN Jie, WU Shijing, HSIEH Chenhuei. Design of Optimal Weight for a Gear Transmission System Using Hybrid Taguchi-Genetic Algorithm[J]. Wuhan University Journal of Natural Sciences, 2012, 17(4): 331-336. |

| [2] | NENAD M, BISERKA I, VESNA M, et al. A Practical Approach to the Optimization of Gear Trains with Spur Gears[J]. Mechanism and Machine Theory, 2012, 53: 1-16. DOI:10.1016/j.mechmachtheory.2012.02.004 |

| [3] |

钱红. 最小体积二级圆柱齿轮减速器的优化设计[J]. 机电工程技术, 2017, 46(4): 122-124.

QIAN Hong. The Optimization Design of the Reducer of Helical Gear with the Minimum Volume[J]. Mechanical & Electrical Technology, 2017, 46(4): 122-124. (in Chinese) DOI:10.3969/j.issn.1009-9492.2017.04.032 |

| [4] |

叶素娣, 徐敬华. 二级圆锥-圆柱齿轮减速器优化设计[J]. 西安文理学院学报, 2016, 19(1): 55-58.

YE Sudi, XU Jinghua. Optimal Design of Two Stage Cone-Cylinder Gear Reducer[J]. Journal of Xi'an University, 2016, 19(1): 55-58. (in Chinese) DOI:10.3969/j.issn.1008-5564.2016.01.015 |

| [5] | GOLOGLU C, ZEYVELI M. A Genetic Approach to Automate Preliminary Design of Gear Drives[J]. Computers & Industrial Engineering, 2009, 37: 1043-1051. |

| [6] | GOLABI S, FESHAAKI J J, YAZDIPOOR M. Gear Train Optimization Based on Minimum Volume/Weight Design[J]. Mechanism and Machine Theory, 2014, 73(2): 197-217. |

| [7] | BUIGA O, TUDOSE L. Optimal Mass Minimization Design of a Two-Stage Coaxial Helical Speed Reducer with Genetic Algorithms[J]. Advances in Engineering Software, 2014, 68: 25-32. DOI:10.1016/j.advengsoft.2013.11.002 |

| [8] | CHONG T H, BAE I, PARK G J. A New and Generalized Methodology to Design Multi-Stage Gear Drives by Integrating the Dimensional and the Configuration Design Process[J]. Mechanism and Machine Theory, 2002, 37: 295-310. DOI:10.1016/S0094-114X(01)00078-7 |

| [9] |

机械设计手册编委会. 机械设计手册(第3卷)[M]. 北京: 机械工业出版社, 2005.

Editorial board of Mechanical Design Handbook. Mechanical Design Handbook (Volume Ⅲ)[M]. Beijing: Mechanical Industry Press, 2005. (in Chinese) |

| [10] |

王玉新, 王永山. 复杂机械系统空间布局研究[J]. 机械工程学报, 2005, 41(2): 6-14.

WANG Yuxin, WANG Yongshan. Research of Spatial Layout of Complex Mechanical Systems[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 6-14. (in Chinese) DOI:10.3321/j.issn:0577-6686.2005.02.002 |

| [11] |

许德帮, 徐元浩, 迟文俊. 基于遗传算法和.NET平台的锥齿轮传动优化设计系统研究[J]. 西南大学学报, 2017, 39(2): 153-158.

XU Debang, XU Yuanhao, CHI Wenjun. Research on Optimal Design System of Bevel Gear Based on Genetic Algorithms and NET Platform[J]. Journal of Southwest University, 2017, 39(2): 153-158. (in Chinese) |

| [12] | MAX DE C R, BEATRIZ S L P DE L, SOLANGE G. Balanced Ranking Method for Constrained Optimization Problems Using Evolutionary Algorithms[J]. Information Science, 2016, 327: 71-90. DOI:10.1016/j.ins.2015.08.012 |

| [13] | ADAM C, RAFIC Y, JEAN P, ADRIAN I. A Constraint-Handling Technique for Genetic Algorithms Using a Violation Factor[J]. Journal of Computer Sciences, 2016, 12(7): 350-362. |

| [14] | HO P Y, SHIMIZU K. Evolutionary Constrained Optimization Using an Addition of Ranking Method and a Percentage-Based Tolerance Value Adjustment Scheme[J]. Information Science, 2007, 177(14): 2985-3004. DOI:10.1016/j.ins.2007.01.011 |

| [15] | DEB Kalyanmoy. An Efficient Constraint Handling Method for Genetic Algorithms[J]. Computer Methods in Applied Mechanics and Engineering, 2000, 186: 311-338. DOI:10.1016/S0045-7825(99)00389-8 |