复合材料层合板在热压成型、冷却以及使用过程中容易出现分层的缺陷,而初始分层的存在一定程度上影响了层合板整体的力学性能。赵士洋[1]总结了复合材料层合板损伤模型的建构方法,利用失效准则、损伤变量、刚度矩阵和本构关系建立连续损伤的力学模型。周储伟等[2]从内聚力角度入手模拟纤维与基体的界面层,研究在受横向荷载时界面损伤的演化规律。沈真等[3]针对含有初始缺陷的复合材料层合板在低能量冲击下的损伤机理进行了研究,从分层断裂力学的观点计算压缩剩余强度。Xie等[4]将虚拟裂纹闭合方法植入ABAQUS,计算Ⅰ型和Ⅱ型裂纹的能量释放率,并对裂纹扩展的情况进行预测。May[5]运用内聚力模型,计算短梁在循环载荷作用下裂纹的扩展情况,并与试验结果进行比较。

上述研究主要集中于复合材料分层裂纹扩展路径的模拟以及失效机理的研究,而对于初始分层的参数对层合板力学性能影响的研究缺乏足够的重视。本文从这一角度出发,将内聚力模型以及界面单元引入渐近失效分析方法,编写含有初始分层的层合板极限承载能力计算程序,并通过试验验证算法的准确性,进而分析初始分层的位置及尺寸对层合板力学性能的影响。

1 含有初始分层的复合材料层合板的试验设计 1.1 样件设计试验样件的边长L=300 mm,宽W=280 mm,总厚度T=4.5 mm。层合板采用总共18层、单层厚度均为0.25 mm对称铺层,铺层方向为[(±45)/(0/90)4/(±45)/(0/90)3]s。对于层合板中的2个0°铺层,各存在一个圆形的分层区域,圆心在板的中心重合。在该区域2个铺层并未紧密地结合在一起,而是在制备过程中使用薄膜将圆形区域之间的铺层分开。固化成型后,在该区域因为薄膜的存在而形成了分层。圆形分层区域如图 1所示,直径A分别为22 mm和44 mm,缺陷直径为试验件有效作用区边长的10%和20%,分层分别位于层4和层5之间以及层8和层9之间,即分层在厚度方向的位置分别为t/T=0.2, 0.4。试验样件根据不同分层位置以及不同分层尺寸划分试验样件组。样件总共设置4组,每组3个同样规格的样件,组别设置如表 1所示。

该样件采用210 g/m2的双向编织玻璃纤维布,基体材料采用不饱和聚酯,材料属性由试验样件的加工方上海玻璃钢研究院提供,具体材料属性如表 2和表 3所示。

如图 2所示,加载试验工装件由左右夹具、上夹具、下平台夹具以及固定角钢组成。左右夹具由2个肘板支撑,并置于平台之上,通过固定角铁与平台连接。试样板被插在左右夹具之间,样件有上下水平的夹具固定。加载通过与上夹具连接的压载器加压,压力在上下夹具之间轴向传递。

|

| 图 2 实验现场拍摄图 |

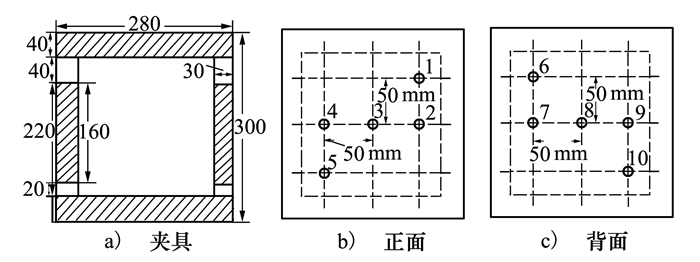

中部空白区域尺寸为220 mm×220 mm的有效作用区域,夹具边缘与其平齐安装。如图 3所示,图中阴影部分为夹具夹持区域。试样层合板正面与反面分别布置5个应变测点,图 3中实线代表了层合板的主尺度,虚线区域为作用区域,测点3位于板的中央,其他测点偏离中央测点50 mm。

|

| 图 3 夹具及应变片布置示意图 |

试验样件与工装件安装在材料试验机上后,通过加载装置逐步加载。共设置4组不同工况,每组重复试验3次。在板的自由边处施加沿板长方向的压力载荷,通过测试得到测点处的结构应变。

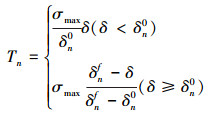

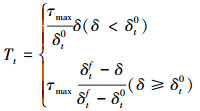

2 渐进失效方法预测层合板的极限承载能力 2.1 双线性内聚力模型内聚力模型有多种形式,目前计算效率最高,使用最为广泛的是双线性内聚力模型。其张力与位移的关系为[6]:

|

(1) |

|

(2) |

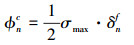

式中, Tn, Tt为法向和切向的应力值。σmax, τmax分别为法向及切向的最大应力值, 对应的界面张开位移为δn0, δt0。δnf, δtf为开裂位移值。法向和切向的临界断裂能则定义为ϕnc, ϕtc。

|

(3) |

|

(4) |

判断断裂是否发生则利用二次名义应变准则

|

(5) |

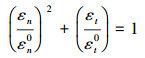

利用界面单元建立复合材料层合板内部的初始缺陷区域, 并预设裂纹扩展方向。结合HASHIN失效准则以及有限刚度折减编写渐进失效分析计算程序, 单元应力求解在有限元软件中完成, 引入内聚力模型, 定义最大法向应力σmax以及最大切向应力τmax为25 MPa, 最大法向张开位移δn0以及最大切向张开位移δt0为4×10-6 m(以上数据通过试验测定), 通过裂纹能量释放率和二次名义应变准则判断内部裂纹是否发生扩展, 最终预测复合材料层合板的极限承载能力, 具体计算流程如图 4所示。

|

| 图 4 渐进失效分析计算流程 |

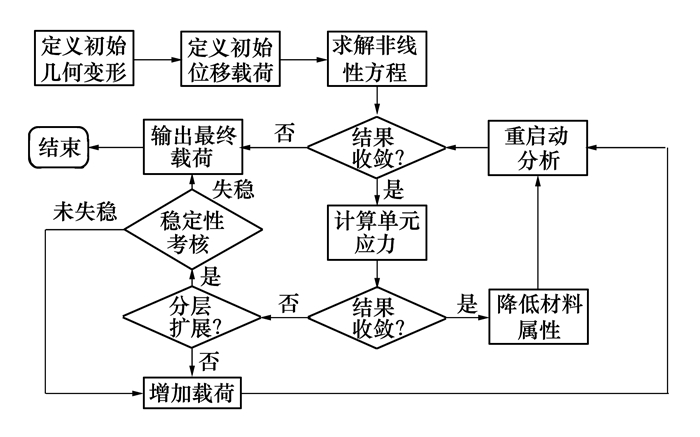

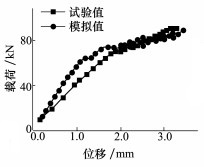

通过调用渐进失效分析计算程序, 分别得到了4组工况下的载荷位移曲线以及极限承载能力的预测值, 具体计算结果如图 5~8及表 4所示。从图上可以看出, 数值计算所得载荷位移曲线线性段斜率要高于实验曲线, 即数值计算所得样件压缩刚度大于实验所得, 约高出40%。数值计算所得极限承载能力与实验值吻合较为良好, 以B1工况计算结果为例, 模拟值与实验值的误差在5%以内。

|

| 图 5 A1工况位移载荷曲线 |

|

| 图 6 A2工况位移载荷曲线 |

|

| 图 7 B1工况位移载荷曲线 |

|

| 图 8 B2工况位移载荷曲线 |

A1与A2的模型的初始分层直径均为22 mm, 区别在于分层的位置距离中面的距离。从试验结果可以看出对层合板强度的影响不大。

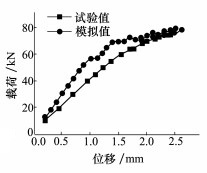

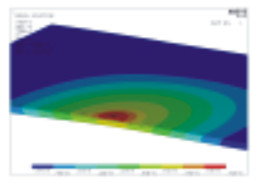

对于B1和B2模型而言, 其初始分层已经表现出对极限强度的影响, 极限强度实验值从90 kN(B1模型)下降到75 kN(B2模型), 降低约17%。B1、B2模型都发生如图 9所示的整体屈曲, 并且分层靠近中面的B2模型强度更低。

|

| 图 9 压缩载荷下的失效模式 |

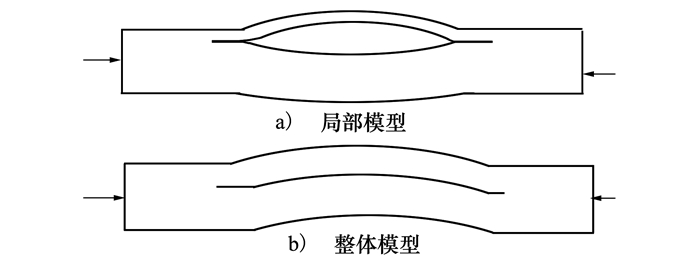

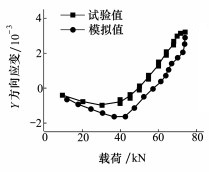

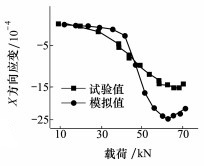

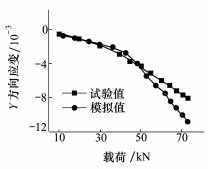

总体上, 数值模拟得到的载荷位移曲线与试验所得曲线吻合较为良好, 计算所得结构极限承载能力与实验值较为一致, 证明了渐进失效分析计算程序的准确性。除了位移载荷数据外, 考核了各个测点不同方向的应变数据, 绘制了应变载荷曲线, 将其与实验曲线相对比, 结果如图 10~13所示。总体上, 应变数值较为吻合, 变化趋势完全一致, 再次验证了计算程序的准确性。

|

| 图 10 正面中心测点的X方向应变变化曲线 |

|

| 图 11 正面中心测点的Y方向应变变化曲线 |

|

| 图 12 背面中心测点的X方向应变变化曲线 |

|

| 图 13 背面中心测点的Y方向应变变化曲线 |

为了探究初始裂纹位置对层合板力学性能的影响, 本文基于B组实验, 并额外增加工况, 控制初始圆形分层区域直径均为44 mm不变, 样件外形尺寸与铺层也完全一致, 改变初始分层所在位置, 选择初始分层分别处在第4/5层、第6/7层、第8/9层之间(分层位置t/T=0.2, 0.3, 0.4)的工况计算考核位移、应力、应变的响应规律。对于新增的2组样件的数值模拟沿用上文中对B组工况的参数设计, 仅改变初始分层所在高度。

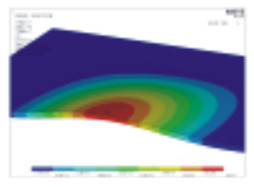

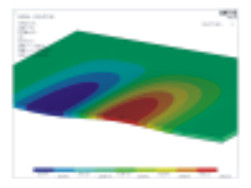

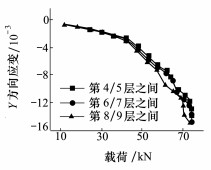

3.1.1 初始裂纹位置对于位移响应的影响3组样件的载荷位移曲线及试验结果如图 14及表 5所示, 总体上3组样件位移载荷曲线的增长模式基本一致, 均可分为上面板单独屈曲、整体一阶屈曲以及整体二阶屈曲, 如图 15~17所示。在3条曲线增长的过程中, 线性段刚度区别不大; 但在初始裂纹上的上层面板屈曲后, 载荷需由剩下的面板承担, 初始裂纹位置越接近中面样件的剩余强度越小。

|

| 图 14 不同初始裂纹位置的位移载荷曲线 |

| 初始裂纹位置 | 第4/5层之间 | 第6/7层之间 | 第8/9层之间 |

| 样件线性段平均压缩模量/GPa | 14.13 | 14.28 | 14.36 |

| 极限承载能力/kN | 87.52 | 87.00 | 81.63 |

|

| 图 15 上面板单独屈曲 |

|

| 图 16 整体一阶屈曲 |

|

| 图 17 整体二阶屈曲 |

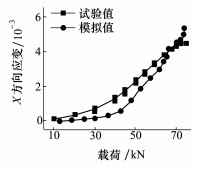

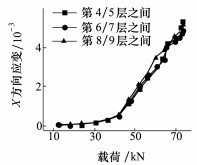

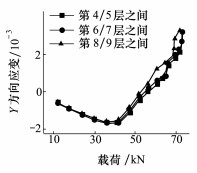

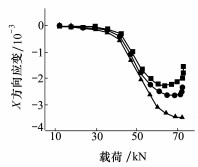

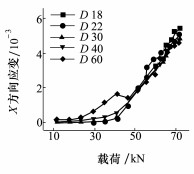

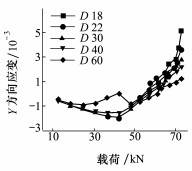

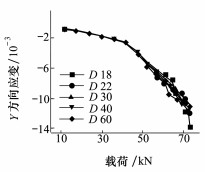

与金属不同, 衡量复合材料的安全裕度通常使用的是应变而非应力, 所以有必要探究初始裂纹位置对于应变响应的影响。图 18~21为各组试验中心测点的应变载荷曲线。

|

| 图 18 不同分层位置的X方向应变载荷曲线(正面中心测点) |

|

| 图 19 不同分层位置的Y方向应变载荷曲线(正面中心测点) |

|

| 图 20 不同分层位置的X方向应变载荷曲线(背面中心测点) |

|

| 图 21 不同分层位置的Y方向应变载荷曲线(背面中心测点) |

由上述应变载荷曲线可知上, 在初始分层直径保持在44 mm时(缺陷直径为实验件有效作用区边长的20%), 改变初始分层在厚度方向上的位置对应变载荷曲线的影响较为有限。

在载荷40 kN以内的第一加载段, 曲线增长缓慢, 几条曲线区别不大; 随载荷进一步增加, 层合板出现整体垂向变形时, 曲线斜率陡增, 整体一阶屈曲时, 初始分层越靠近中面, 正面中心测点X方向应变越大, 发生二阶屈曲后, 初始分层位置靠近上表面的曲线增长更快。而Y方向作为主要的受压方向, 在40 kN以内, 面板中心垂向变形不明显, 正面中心测点区域在Y方向主要受面内压缩载荷, 在这一阶段几种工况正面中心测点Y方向应变区别不大; 载荷较大时, 面板发生屈曲, 垂向向上隆起, 正面中心测点Y方向应变呈正值, 之后的分层位置对Y方向应变影响与X方向应变变化规律一致。

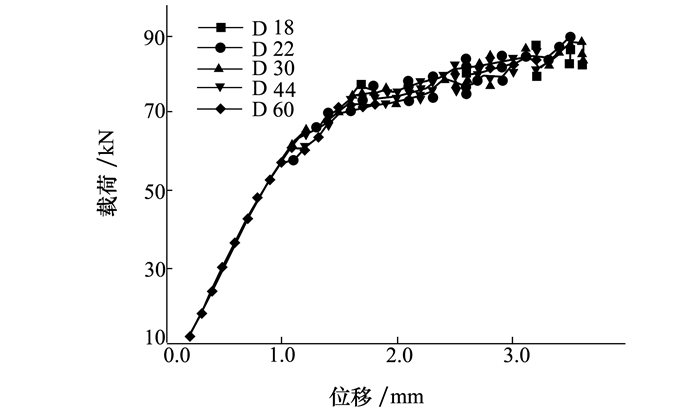

背面中心测点的X方向应变在整个加载过程均为负值, 初始分层越靠近中面, 其负应变值在整个过程中都越大, 整体出现二阶屈曲后, 曲线开始出现回升趋势。同样, 背面中心测点Y方向应变在整个加载过程均为负值, 初始分层越靠近中面, 其负应变在整个过程中越大, 并呈现加速趋势。

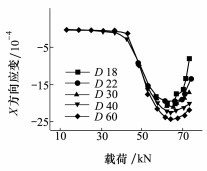

3.2 初始裂纹尺寸的影响为研究初始裂纹尺寸对于层合板力学特征的影响, 控制初始分层位置为第4/5层之间, 选取初始裂纹直径为18 mm, 22 mm, 30 mm, 44 mm, 60 mm(缺陷直径为试验件有效作用区边长的8%, 10%, 13%, 20%和27%)的5组工况进行计算, 具体尺寸详见表 6。

| 初始裂纹直径D/mm | 样件线性段平均压缩模量/GPa | 极限承载能力/kN |

| 18 | 14.39 | 89.52 |

| 22 | 14.36 | 89.41 |

| 30 | 14.29 | 88.44 |

| 44 | 14.13 | 87.52 |

| 60 | 13.91 | 72.35 |

对于加载的第一阶段, 即只有上面板发生一阶屈曲变形时, 由于在此阶段, 裂纹尚未发生扩展, 所以总体上这种区别体现的并不明显。5组样件相似的是, 在面内压载作用下, 先发生一阶屈曲变形, 随着载荷增加, 整体发生二阶屈曲变形, 最终的失效模式也仍为与上夹具接触的附近区域发生纤维断裂。

经过计算得到5组样件的线性段平均压缩模量在14 GPa左右, 最大相差不超过3%, 表明初始裂纹尺寸对平均压缩模量的影响十分有限, 从细微的差别中可以分析出, 随初始裂纹直径增加, 线性段平均压缩模量逐渐降低。

|

| 图 22 不同初始裂纹尺寸的位移载荷曲线 |

从D18(初始裂纹直径D=18 mm, 以此类推)到D44的4组样件的极限承载能力较为接近, 均在88 kN左右, 但样件D60与其他样件区别较大, 极限载荷仅为72 kN。总体上, 初始裂纹直径越大, 极限承载能力越小。

3.2.2 初始裂纹直径对于应变响应的影响图 23~26为各组试验中心测点的应变载荷曲线。通过对比不同分层直径下正面中心测点的应变载荷曲线可知, 相比于初始分层为直径60 mm(缺陷直径为实验件有效作用区边长的27%)的D60工况, 其他4组工况应变载荷曲线较为接近, 表明当初始分层直径小于实验件有效作用区边长的20%(44 mm)时, 初始分层直径对于应变响应影响有限。只有D60工况明显不同。除D60工况外, 整体屈曲出现前, 分层直径越大, 正面中心各项应变数据也越大, 二阶屈曲发生后趋势相反。

|

| 图 23 不同分层直径的X方向应变载荷曲线(正面中心测点) |

|

| 图 24 不同分层直径的Y方向应变载荷曲线(正面中心测点) |

|

| 图 25 不同分层直径的X方向应变载荷曲线(背面中心测点) |

|

| 图 26 不同分层直径的Y方向应变载荷曲线(背面中心测点) |

本文以含有初始分层缺陷的复合材料层合板为研究对象, 通过计算研究得到以下结论和成果。

1) 针对复合材料的特点, 制定了含有初始分层的复合材料层合板压缩试验的试验设计方法。

2) 将内聚力模型以及界面单元引入渐进失效分析编写有限元二次开发计算程序, 计算结果与试验数据吻合良好。

3) 初始分层沿高度方向位置对线性段平均压缩模量的影响极为有限, 分层位置越靠近中面, 极限承载能力越小; 除背面中心测点X方向应变外, 分层位置对应变的影响较为有限。

4) 当初始分层直径在有效作用区长度的8%~20%(18~44 mm)范围内时, 对线性段平均压缩模量、极限承载能力以及中心位置各方向应变值的影响较为有限, 但在分层直径扩大到有效作用区长度的27%(60mm)时, 呈现明显的区别。

| [1] |

赵士洋.复合材料层合板损伤模型的建构方法及其应用[D].西安: 西北工业大学, 2014 ZHAO Shiyang. Study on the Construction Methods of Damage Model of Composite Laminates and Their Application[D]. Xi'an, Northwestern Polytechnical University, 2014(in Chinese) |

| [2] |

周储伟, 杨卫, 方岱宁. 内聚力界面单元与复合材料的界面损伤分析[J]. 力学学报, 1999(3): 117-122.

ZHOU Chuwei, YANG Wei, FANG Daining. Cohesive Interface Element and Interfacial Damage Analysis of Compsite[J]. Chinese Journal of Teheoretical and Applied Mechanics, 1999(3): 117-122. (in Chinese) |

| [3] |

沈真, 陈普会, 刘俊石, 等. 含缺陷复合材料层压板的压缩破坏机理[J]. 航空学报, 1991(03): 105-113.

SHEN Zhen, CHEN Puhui, LIU Junshi, et al. Experimental Study on the Compressive Failure Mechanisms of Damaged Composite Laminates[J]. Acta Aeronautica et Astronautica sinica, 1991(3): 105-113. (in Chinese) DOI:10.3321/j.issn:1000-6893.1991.03.001 |

| [4] | XIE De, BIGGERS Sherrill B. Progressive Crack Growth Analysis Using Interface Element Based on the Virtual Crack Closure Technique[J]. Finite Elements in Analysis & Design, 2006, 42(11): 977-984. |

| [5] | MAY Michael. A Combined Model for Initiation and Propagation of Damage under Fatigue Loading for Cohesive Interface Elements[J]. Composites Part A, 2010, 41(12): 1787-1796. DOI:10.1016/j.compositesa.2010.08.015 |

| [6] | GEUBELLE P H, BAYLOR J. Impact-Induced Delamination of Laminated Composites:a 2D Simulation[J]. Composites Part B Engineering, 1998, 29(5): 589-602. DOI:10.1016/S1359-8368(98)00013-4 |