2. 陆军军事交通学院 汽车士官学校, 安徽 蚌埠 233011

柴油机高压共轨电控燃油喷射技术是现代先进柴油机标志性技术之一[1-3]。随着排放法规的日益严格, 对喷油特性提出了更高的要求, 如喷油率可调、多次喷射以及超高压喷射等[4-5], 以实现柴油机不同工况下更灵活的喷射控制。但现行常规高压共轨系统存在喷油速率无法灵活改变以及超高压喷射实现困难等问题[6-7]。为克服上述缺点, 国内外研究机构通常有2种方法:①利用超高压油泵产生超高压[8-9], 但该方法对高压油泵性能和系统中各部件(高压油泵、共轨管和喷油器等)强度的要求很高。②在喷油器中集成液压放大机构[10]。但该方法对喷油器自身的加工工艺水平的要求更高。本文提出的超高压共轨系统, 通过电控增压器能够将燃油压力放大至超高压状态, 并且能够产生灵活可变的喷油速率形态。

燃油喷射压力和喷射方式的变化对柴油机燃烧以及污染物生成都有着十分重要的影响[11]。Hossam等[12]研究了喷射压力对柴油机燃烧特性的影响, 得出喷射压力的升高明显缩短了滞燃期的结论; Cheng等[13]研究了柴油机燃烧性能随喷射压力的变化规律, 结果表明:喷油压力在一定范围内, 能提高缸内爆发压力; Liu等[14]研究了柴油喷射压力对燃烧和排放的影响, 结果表明柴油喷射压力提高后, 最大缸压、放热率以及NOx排放增加, CO和THC排放减少。但上述研究主要集中在喷射压力对柴油机性能的影响, 对变喷油速率下的柴油机性能变化规律的研究鲜有报道。为此, 本文在介绍可变喷油速率实现方法的基础上, 建立了单缸超高压共轨柴油机的计算模型, 并利用试验验证了模型的准确性, 而后通过模型分析了不同喷油速率和喷油提前角对超高压共轨柴油机性能的影响。

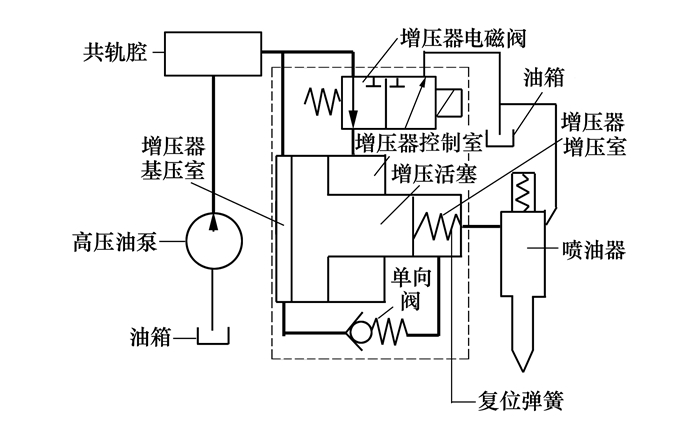

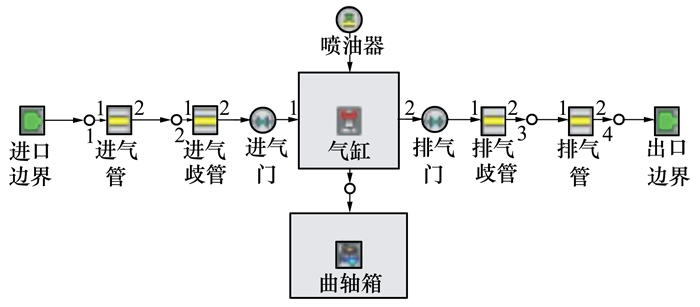

1 可变喷油速率的实现方法可变喷油速率是通过超高压共轨系统实现的, 其结构如图 1所示。作为系统的核心部件, 电控增压器对系统实现两级压力喷射和可变喷油速率喷射起着关键性作用, 其具体工作原理为:在部分负荷时, 共轨腔燃油经增压室进油单向阀及增压活塞中心油道向喷油器供油。在高负荷时, 电控增压器电磁阀通电, 控制室压力降低, 导致增压活塞受力失衡向增压室方向运动, 此时增压室内压力受到压缩而升高, 即向喷油器供给增压后的高压燃油。电控增压器电磁阀断电后, 由于共轨腔的燃油使得控制室内压力得到回升, 同复位弹簧一起使增压活塞复位。同时, 通过调整电控增压器和喷油器电磁阀的开启时间, 系统还可以实现单次喷射过程中喷油速率的变化, 从而得到不同形态的喷油速率。图 2所示为利用AMESim软件建立的超高压共轨系统仿真模型, 其中高压油泵和共轨腔用理想的高压源替代。

|

| 图 1 超高压共轨系统结构图 |

|

| 图 2 超高压共轨系统仿真模型 |

考虑到研究重点是喷油速率匹配喷油提前角对超高压共轨柴油机性能的影响, 为了方便分析柴油机匹配超高压共轨系统后的性能变化, 通过GT-Power建立了单缸超高压共轨柴油机的计算模型(见图 3)。柴油机的主要参数如表 1所示。

|

| 图 3 单缸超高压共轨柴油机的计算模型 |

| 参数 | 数值 |

| 柴油机转速/(r·min-1) | 1 500 |

| 缸径/mm | 130 |

| 冲程/mm | 120 |

| 连杆长度/mm | 170 |

| 压缩比 | 18.5 |

| 喷孔直径/mm | 0.2 |

| 喷孔数量 | 6 |

在模型建立过程中, 燃烧和传热模型的选择直接影响到整个模型的计算精度。为准确预测柴油机整体性能, 本文选取了EngCylCombDIJet准维燃烧模型[15], 在使用该模型时, 由于其对喷射型线和时间非常敏感, 因此要保证喷油型线和时间跟实际喷油器一致。传热模型采用了Woschni模型[16]。

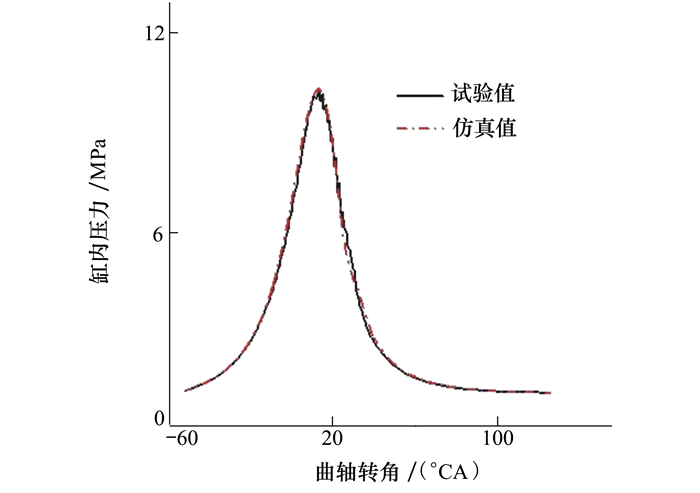

为验证所建立的超高压共轨柴油机计算模型的准确性, 进行了超高压共轨柴油机试验, 图 4为缸压仿真值与试验值的对比图, 由图可知, 缸压的仿真值和试验值一致性较好, 可以用来模拟实际情况。

|

| 图 4 缸压仿真值与试验值对比图 |

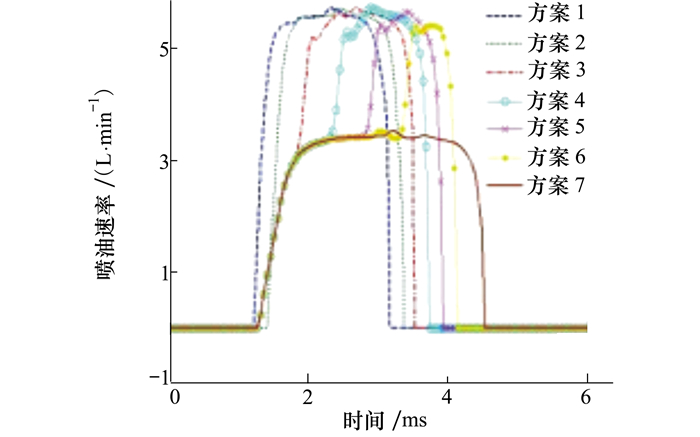

利用超高压共轨系统仿真模型(见图 2), 通过更改模型中电控增压器和喷油器电磁阀的开启时间, 得到如图 5所示的7种喷油速率方案。

|

| 图 5 喷油速率方案 |

方案1喷油时刻相对增压时刻滞后0.5 ms, 近似于全超高压喷射; 方案7电控增压器电磁阀不动作, 近似于常规高压喷射; 方案2喷油时刻与增压时刻同步, 方案3~6喷油时刻相对增压时刻提前时间依次递增0.5 ms。

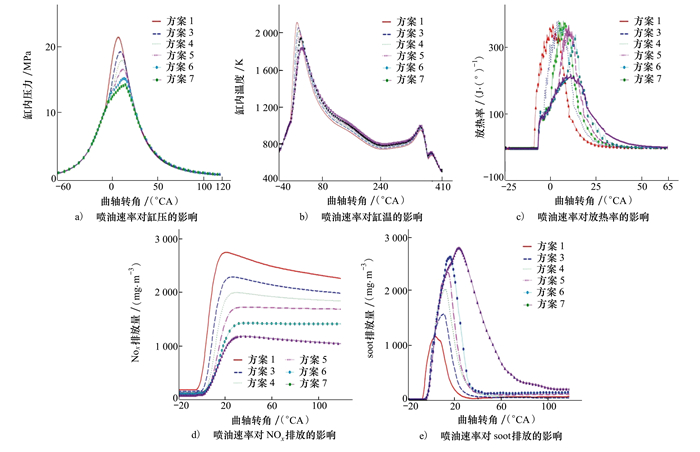

保持喷油提前角恒定(上止点前12℃A), 将以上7种方案的喷油速率数据导入到柴油机喷油器模型中, 得到的喷油速率对柴油机燃烧排放特性的影响如图 6所示。考虑到方案2相对其他方案有较大的喷油延迟, 相当于喷油提前角变小, 且其喷油压力变化与方案1类似, 因此在分析过程中不与其他方案进行对比。

|

| 图 6 喷油速率对柴油机燃烧排放特性的影响 |

由图 6可知, 随着增压时刻的滞后, 缸压、缸温以及放热率均下降, 且达到各自峰值的时间均有所滞后。这是由于增压时刻越早, 缸内形成的可燃混合气越多, 且混合速率越大, 造成燃烧过程的加剧和燃烧始点的提前导致的。在排放物生成方面, 随着增压时刻的滞后, NOx排放下降, 而soot排放上升。

这是由于增压时刻的滞后导致了缸温的下降, 故NOx排放下降。soot主要由其生成和氧化过程决定, 随着增压时刻的滞后, 一方面使得缸内油气混合不充分, soot生成量增加; 另一方面使得缸温下降, soot氧化量减少, 在二者的共同作用下, soot排放上升。

喷油速率对柴油机动力性和经济性的影响如表 2所示。

| 方案 | 功率/kW | 油耗率/(g·(kW·h)-1) |

| 1 | 29.7 | 206.1 |

| 3 | 29.2 | 209.6 |

| 4 | 28.6 | 214.0 |

| 5 | 28.5 | 214.7 |

| 6 | 28.4 | 215.5 |

| 7 | 27.5 | 222.5 |

由表可知, 方案1采用超高压矩形喷射获得了最好的动力性和经济性。与方案7相比, 功率增大了7.41%, 油耗率减小了7.96%。

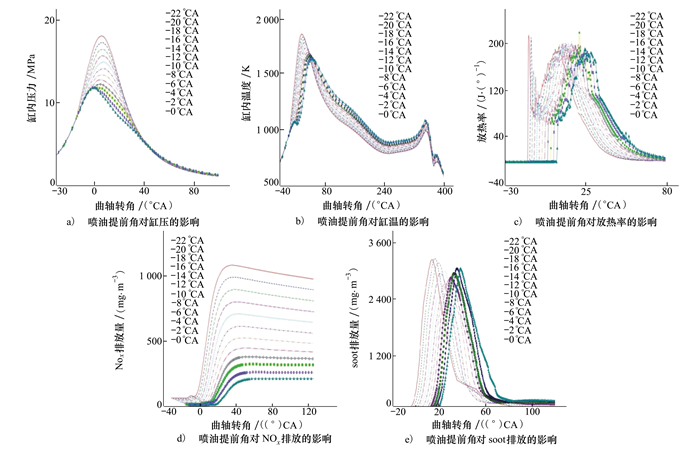

3.2 喷油提前角对超高压共轨柴油机性能的影响为了分析喷油提前角对柴油机性能的影响, 选取喷油方案4, 在-22℃A~0℃A(每2℃A取一个值)范围下, 得到喷油提前角对柴油机燃烧排放特性的影响如图 7所示。

|

| 图 7 喷油提前角对柴油机燃烧排放特性的影响 |

由图 7可知, 随着喷油提前角的增加, 缸压、缸温以及放热率均上升。这是由于随着喷油提前角的增加, 滞燃期内喷入的燃油增多, 形成的可燃混合气增多, 即燃烧过程进行地更加剧烈, 最终导致了缸压、缸温以及放热率的上升。在排放物生成方面, 随着喷油提前角的增加, NOx排放上升, 而soot排放先下降后上升。这是由于缸温随着喷油提前而上升, 导致NOx排放持续上升。soot排放的变化则是由于喷油提前角在一定范围内时, 因缸内温度升高所氧化的soot量大于因扩散期燃油比例减少所生成的soot量, 造成了soot排放量的下降, 但当主喷提前角过大时, soot氧化量小于soot生成量, 故soot排放量又随之上升。

喷油提前角对柴油机动力性和经济性的影响如表 3所示。由表可知, 随着喷油提前角的增加, 功率先增大后减小, 而油耗率先减小后增大。在喷油提前角为-10℃A时,柴油机的动力性与经济性达到最佳。与0℃A相比, 功率增大了3.60%, 油耗率减小了3.45%;与-22℃A相比, 功率增加了5.11%, 油耗率减小了4.88%。

| 喷油提前角/(℃A) | 功率/kW | 油耗率/(g·(kW·h)-1) |

| -22 | 27.4 | 223.4 |

| -20 | 27.6 | 221.7 |

| -18 | 27.8 | 220.1 |

| -16 | 28.1 | 217.8 |

| -14 | 28.4 | 215.5 |

| -12 | 28.6 | 214.0 |

| -10 | 28.8 | 212.5 |

| -8 | 28.5 | 214.7 |

| -6 | 28.3 | 216.3 |

| -4 | 28.1 | 217.8 |

| -2 | 27.9 | 219.4 |

| 0 | 27.8 | 220.1 |

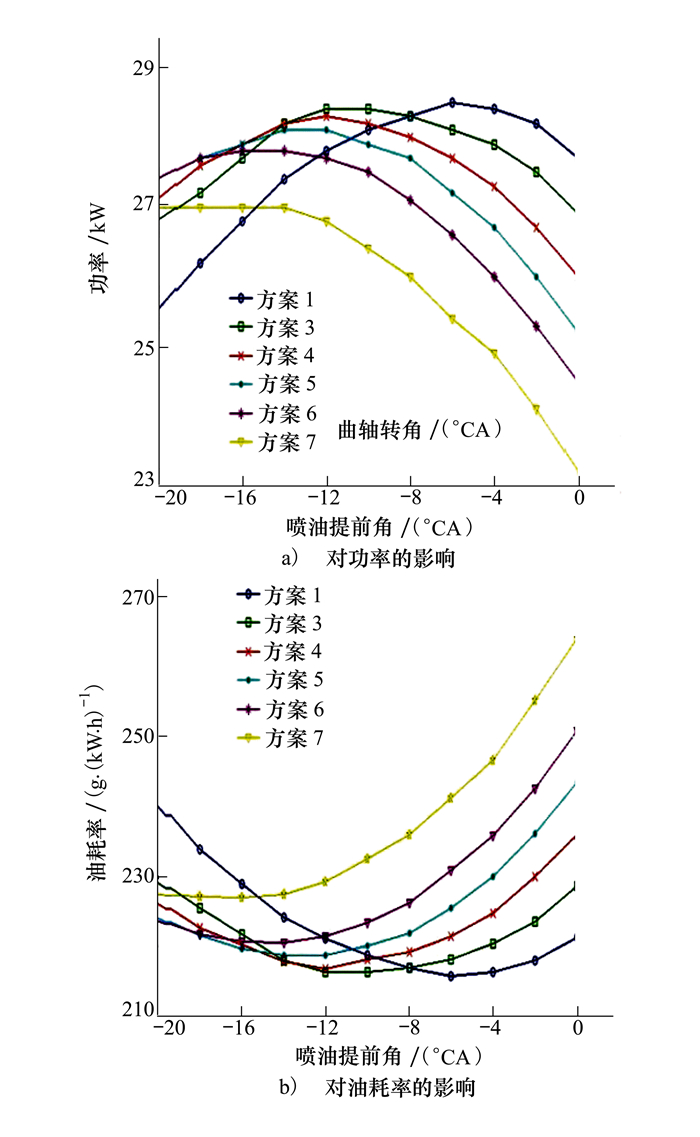

根据前文分析结果可知, 不同喷油速率和喷油提前角对超高压共轨柴油机的性能存在较大的影响, 为了更加准确地获得不同喷油速率改善柴油机性能的特点和规律, 以柴油机的动力性和经济性为指标, 针对不同喷油速率匹配不同喷油提前角进行了功率和油耗率的计算分析, 结果如图 8所示。

由图 8可知, 每种喷油速率均有对应的最优喷油提前角, 使得柴油机达到最佳的动力性和经济性(方案1在-6℃A获得; 方案3在-10℃A获得; 方案4在-12℃A获得; 方案5在-14℃A获得; 方案6在-16℃A获得; 方案7在-18℃A获得)。高喷油速率方案匹配较小的喷油提前角能提升柴油机的动力输出并降低燃油消耗, 即随着增压时刻的滞后, 喷油持续期延长, 因此需要更长时间的油气混合时间, 以保证燃烧过程更加合理。

|

| 图 8 不同喷油速率匹配不同喷油提前角对柴油机性能的影响 |

1) 通过调整超高压共轨系统中电控增压器和喷油器电磁阀的开启时间, 可以实现单次喷射过程中喷油速率的变化, 从而得到不同形态的喷油速率。

2) 随着增压时间的滞后, 柴油机缸压、缸温、放热率以及NOx排放均下降, 而soot排放上升。同时, 超高压矩形喷油速率可使柴油机获得最好的动力性和经济性。

3) 随着喷油提前角的增加, 柴油机缸压、缸温、放热率以及NOx排放均上升, 而soot排放先下降后上升。同时, 太小或太大的喷油提前角都会降低柴油机的动力性和经济性。

4) 高喷油速率方案匹配较小的喷油提前角能提升柴油机的动力输出并降低燃油消耗, 且每种喷油速率都存在一个最优的喷油提前角, 使柴油机性能达到最佳。

| [1] | ALLOCCA L, ANDREASSL L. Enhanced Splash Models for High Pressure Diesel Spray[J]. Journal of Engineering for Gas Turbines and Power, 2007, 129: 609-622. DOI:10.1115/1.2432891 |

| [2] | LIU Y, ZHANG Y T, QIU T, et al. Optimization Research for a High Pressure Common Rail Diesel Engine Based on Simulation[J]. International Journal of Automotive Technology, 2010, 11(5): 625-636. DOI:10.1007/s12239-010-0075-4 |

| [3] |

何超, 汪勇, 李加强, 等. 高压共轨柴油机燃烧与二氧化氮排放特性研究[J]. 内燃机工程, 2013, 34(1): 13-17.

HE Chao, WANG Yong, LI Jiaqiang, et al. Combustion and NO2 Emission Characteristic of High Pressure Common Rail Diesel Engine[J]. Chinese Internal Combustion Engine Engineering, 2013, 34(1): 13-17. (in Chinese) |

| [4] | LEE T W, REIZT R D. The Effects of Split Injection and Swirl on a HSDL Diesel Engine Equipped with a Common Rail Injection System[J]. SAE Transactions, 2003, 112(3): 508-521. |

| [5] |

李煜辉, 崔可润, 朱国伟. 柴油机超高增压的电控技术[J]. 内燃机学报, 2002, 20(6): 541-545.

LI Yuhui, CUI Kerun, ZHU Guowei. The Electronic Control Technology on Ultra-High Supercharged Diesel Engine[J]. Trans of CSICE, 2002, 20(6): 541-545. (in Chinese) DOI:10.3321/j.issn:1000-0909.2002.06.013 |

| [6] | HAVDREM J, QIAN D H, JIN Y J, et al. Effect of Injection Parameters on the Combustion and Emission Characteristics in a Common-Rail Direct Injection Diesel Engine Fueled with Waste Cooking Oil Biodiesel[J]. Renewable Energy, 2014, 63: 9-17. DOI:10.1016/j.renene.2013.08.051 |

| [7] | YAN J W. Common Rail Injection System Iterative Learning Control Based Parameter Calibration for Accurate Fuel Injection Quantity Control[J]. International Journal of Automotive Technology, 2011, 12(2): 149-157. DOI:10.1007/s12239-011-0019-7 |

| [8] | SHINOHARA Y, TAKEUCHI K, HERRMANN O E, et al. 3000 Bar Common Rail System[J]. Journal of Technology and Materials Mechanics, 2011, 72(1): 4-9. |

| [9] | Ghsemi A, Barron R M, Balavhandar R, et al. Spray-Induced Air Motion in Single and Twin Ultra-High Injection Diesel Sprays[J]. Fuel, 2014, 121: 284-297. DOI:10.1016/j.fuel.2013.12.041 |

| [10] | LEINHARD R, PARCHE M, ALVARE H, et al. Pressure-Amplified Common Rail System for Commercial Vehicles[J]. MTZ, 2009, 70(5): 10-15. |

| [11] | PARK S H, SUH H K, LEE C S. Nozzle Flow and Atomization Characteristics of Ethanol Blended Biodiesel Fuel[J]. Renewable Energy, 2010, 35(4): 144-150. |

| [12] | HOSSAM L, ASRAG E, YIGUANG Ju. Direct Numerical Simulations of NOx Effect on Multistage Auto Ignition of DME/Air Mixture in the Negative Temperature Coefficient Regime for Stratified HCCI Engine Conditions[C]//51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition, 2013 |

| [13] | CHENG W L, HAN F Y, LIU Q N, et al. Experimental and Theoretical Investigation of Surface Temperature Non-Uniformity of Spray Cooling[J]. Energy, 2011, 36: 24-57. |

| [14] | LIU J H, YAO A R, YAO C D. Effects of Diesel Injection Pressure on the Performance and Emissions of a HD Common-Rail Diesel Engine Fueled with Diesel/Methanol Dual Fuel[J]. Fuel, 2015, 140(15): 192-200. |

| [15] | RAJ K, GRAHAM T. A Preliminary Study of Ignition Consistency and Heat Release Analysis for a Common-Rail Diesel Engine[R]. SAE Paper, 2004-01-0932, 2004 |

| [16] | HEYWOODE J B. Internal Combustion Engine Fundamentals[M]. New York, McGraw-Hill Inc, 1988. |

2. Automobile NCO Academy, Army Military Transportation University, Bengbu 233011, China