在人机交互领域,当机器人需要与未知环境交互时,传统机器人的刚性传动存在很大的安全隐患。安全性是人机协作完成任务的重要保障。赵京等[1]通过分析国内外人机交互研究现状,指出了机器人安全性的研究正向着刚柔混合一体化机构、准确快速的环境判断、良好的柔顺控制的方向发展。机械系统的安全性是通过机械设计和驱动控制系统来保证的。当人与机器人发生意外碰撞,控制系统失灵时,设计柔顺性机械臂,可通过降低动能和惯性来减小冲击力[2]。但是不能一味地降低机器人关节刚度,否则会带来新的问题,比如机器人则会变得不稳定,无法达到期望的精度,动态性能变差。

生物学表明,人类的复杂运动通过骨骼肌肉系统完成,当面临突发碰撞和复杂工况时,骨骼肌肉系统能表现出很好的变刚度能力来保护人体。国内外学者针对变刚度柔性驱动器或柔性关节等已做了诸多研究,也取得了一定的成果。Furnémont团队[3]设计的MACCEPA,通过调节弹性元件的预张力来调节刚度,但是改变刚度需要克服弹性元件偏转所引起的力,能量有损耗,并且引入的弹性元件会降低驱动器的带宽,所能实现的变刚度范围较小。如Jafari等[4]设计的ASAW-Ⅱ和Mathijssen等[5]设计的自闭合串并联弹性驱动器SPEA等,虽然可实现大范围的变刚度能力,但是存在结构复杂、体积大等问题。武汉大学的孙建涛等[6]利用杠杆机构设计了紧凑型变刚度驱动器SVSA,结构紧凑,能实现大范围刚度能力,但是机械结构仍然较为复杂。

本文利用磁流变液的磁流变特性,以磁流变液作为传动介质,设计一种结构简单、易于控制的模块化变刚度关节柔性驱动器,在外接负载变化的情况下,实时地改变驱动器的输出刚度,即可有效解决上述问题。所设计柔性驱动器主要工作于磁流变液的剪切模式下。分析了磁流变液的工作间隙以及工作区域对驱动性能的影响,完成了驱动器性能的仿真,最后搭建实验平台验证驱动器的变刚度效果。

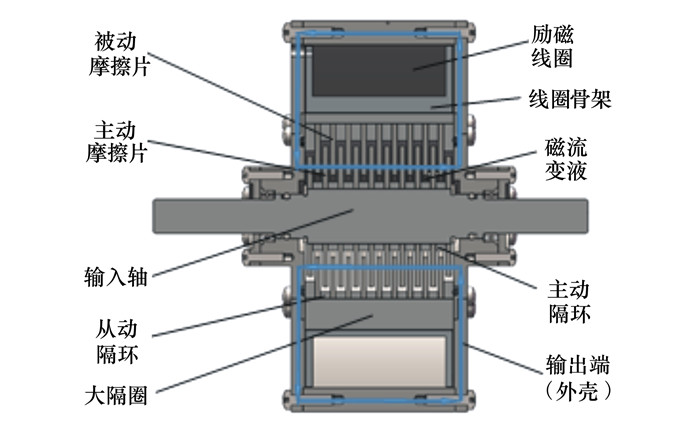

1 磁流变液柔性驱动器原理本文的磁流变液驱动器是基于磁流变液的剪切模型设计的,剪切力矩与磁流变液的黏度有关。主动摩擦片和转轴固连在一起,当电机以转速ω工作时,带动转轴与主动摩擦片旋转。线圈未通电时,磁流变液呈现出可以自由流动的牛顿流体特性,此时剪切力矩非常小,驱动器几乎处于不工作的状态,刚度很小。当线圈通电时,磁流变液组成中的磁性粒子部分在外加磁场的作用下产生了流变效应,其剪切屈服强度迅速增大,此时若转轴转动,主动摩擦片旋转时受到阻力,由此带动从动摩擦片和大隔圈,进而带动输出端外壳输出相应扭矩。随着电流的增加,液体的黏度随之增大,直至到达临界点表现出固体具有的特性,剪切力矩也随之增大。通过改变磁场的强度进而改变磁流变液流体状态,使磁流变液的剪切屈服应力强度发生变化,实现了变刚度功能。其中,由励磁线圈生成磁场,通过改变线圈的通电电流大小改变磁场的强度。

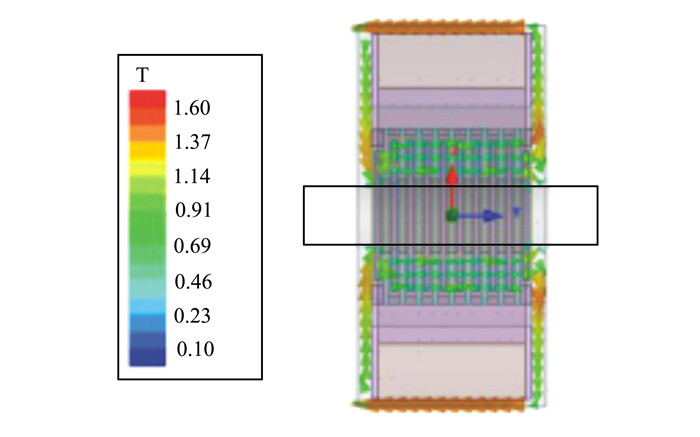

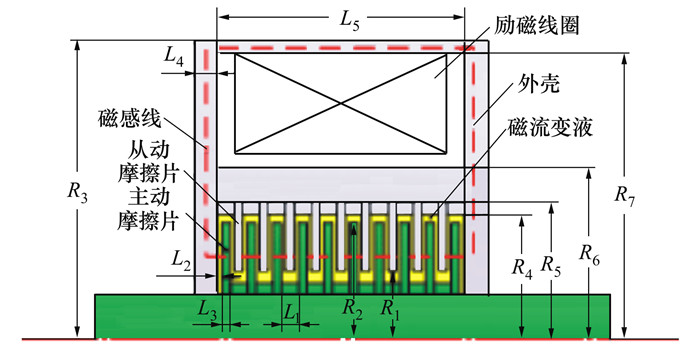

2 磁流变液驱动器结构模型设计在设计MR驱动器的主动传动装置时,为了提高驱动力矩,采用了多片传动装置(主动摩擦片数为10、从动摩擦片数为9),加上两侧的封闭端盖,剪切面积约为单盘式的20倍。主、从动摩擦片分别由主、从动隔环隔开,形成一定宽度的工作间隙,磁流变液被灌在工作间隙之中,并通过密封装置防止其泄露。本文中工作间隙选择为0.75 mm,由仿真结果可知,能够满足驱动力矩要求。

图 1为磁流变液驱动器的结构原理图。输入端包括输入轴、主动摩擦片和主动隔环,输入轴由电机带动,主动摩擦片和隔环通过花键与输入轴相连。输出端包括从动摩擦片、从动隔环、大隔圈和外壳,从动摩擦片和隔环通过花键与大隔圈固连在一起,外壳与大隔圈通过多个螺栓接合。磁流变液通过注入孔注入工作间隙之中。用于建立磁场的励磁线圈则放置在线圈骨架与外壳建立的空腔之中。

|

| 图 1 磁流变液驱动器结构原理图 |

MR驱动器的磁路设计至关重要,磁感应线从左侧外壳、磁流变液、主、从动摩擦片、右侧外壳和外壳上端这些部分穿过,形成闭合回路。为形成所要求的磁路,外壳和摩擦片材料均选择导磁性较高的电工磁铁DT4。其余部分如输入轴、隔环、大隔圈选择不导磁的奥氏体不锈钢。

3 磁流变液驱动器力学分析为了表述驱动器的驱动力矩与电机的转速、电流大小、MRF(magnetorheological fluids)的剪切强度等的关系,需要对本驱动器进行力学建模与分析。通过磁流变液的流变特性可知,当在外加磁场的作用下,剪切应力和磁场强度呈非线性关系,MR流体的主要优点在于其高动态屈服应力。

驱动器的工作区域为主动摩擦片外径R2和从动摩擦片外径R1包围的圆盘环状区域。本文采用Bingham流体模型来表示磁流变液的本构关系[7-8]。Bingham模型是最流行的MR流体模型, 表达式简单, 易于使用, 只需较少的参数, 就能够足够精确地表示适中的剪切速率下的MR流体特性。

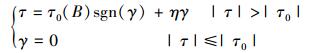

|

(1) |

式中:τ0(B)是磁流变液在外加磁场作用下产生的剪切屈服应力, 跟磁场强度H有关; γ为MRF的剪切应变率; η为零场黏度, 在本模型中假设它为定值。

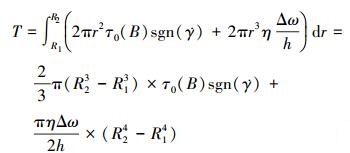

r为在R2与R1区域之间的任意磁流变液工作半径, 转轴的转速为ω, 假设磁流变液工作在理想情况下, 则工作间隙处的剪应变率为

|

(2) |

Δω/h是磁场方向的速度梯度, 代入(1)式可得

|

(3) |

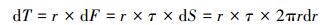

由磁流变液的工作区域图可知, 在任取一半径为r的微圆环, 圆环处驱动力矩为

|

(4) |

将(3)式代入(4)式得

|

(5) |

故, 单面摩擦片的驱动力矩为

|

(6) |

从(6)式可以看出, 驱动力矩由两方面组成, 一个为磁流变液在磁场作用下的磁流变效应产生的力矩T0, 这部分力矩可以通过改变磁场的强度而控制; 另一部分为磁流变液本身的黏性产生的力矩Tγ, 与其参数相关, 因此这部分力矩不可控。上述的驱动力矩仅为单面摩擦片产生的力矩, 为了增大输出力矩, 实际上整体结构上有20个工作面, 因此整个驱动器的驱动力矩的值为20 T。这种结构设计整体尺寸不大, 却大大增大了输出力矩的值。

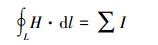

4 磁流变液驱动器磁场分析 4.1 磁路分析为了更好地进行磁流变液变刚度驱动器的设计, 对磁路进行优化分析与设计, 反映磁回路中磁感应强度的分布, 观察作用在磁流变液上磁感应强度。因此, 本文采用Ansoft Maxwell对所设计柔性驱动器进行磁场仿真。获得励磁线圈工作在3.0 A时的仿真结果, 如图 2所示。

|

| 图 2 磁流变柔性驱动器磁场与磁感线分布 |

随着电流的增大, 工作间隙处磁流变液上的磁感应强度有明显的增加。当电流为3.0 A时, 磁流变液工作间处的磁感应强度约在0.6~0.8 T之间。磁路中最大的磁感应强度大约为1.5 T, 所以磁路中不存在磁饱和现象。根据磁感线的分布可知, 磁感线全部垂直穿过磁流变液, 符合磁路设计要求。

4.2 磁路磁阻磁路是在安培环路定理和磁路欧姆定律的理论基础上设计的, 由安培环路定理可得出磁场的强度与励磁电流大小的关系; 通过磁路欧姆定律可以验证磁通量与磁通势的关系。

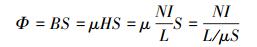

已知安培环路定律为

|

(7) |

磁路欧姆定律为

|

(8) |

式中:Φ为磁通, 单位为Wb; B为磁感应强度, 单位为T; μ为磁导率, 单位为H/m; L为磁路等效长度, 单位为m; S为磁路横截面积, 单位为m2。

令磁阻Rm为

|

(9) |

磁场强度B为

|

(10) |

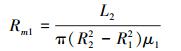

本文设计的磁流变液驱动器的励磁线圈通电后产生的磁路如图 3中虚线所示的区域, 分别经过左侧外壳、磁流变液、主动摩擦片、从动摩擦片、右侧外壳和外壳上端形成闭合回路。由于所选导磁材料的磁导率远远大于空气的磁导率, 因此空气处的漏磁通非常小, 在计算时不予考虑。

|

| 图 3 磁流变液驱动器磁路分布及磁阻计算简图 |

图中, 主、从动隔环的厚度为L1, 磁流变液间隙的厚度为L2, 主、从动摩擦片的厚度为L3, 壳体厚度为L4, 最外层线圈外壳的厚度为L5; 磁流变液的工作最小半径为R1, 最大半径为R2, 壳体外半径为R3, 从动隔环的内半径为R4, 从动摩擦片外半径为R5, 大隔圈外半径为R6, 壳体内半径为R7, 从动摩擦片内半径为R8。

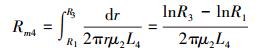

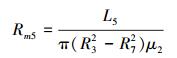

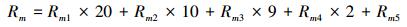

将所给的结构参数分别代入磁阻计算公式中, 磁流变液的磁阻Rm1为

|

(11) |

主动摩擦片的磁阻Rm2为

|

(12) |

从动摩擦片的磁阻Rm3为

|

(13) |

左右壳体的磁阻Rm4为

|

(14) |

最外层线圈外壳的磁阻Rm5为

|

(15) |

磁路的总磁阻Rm为

|

(16) |

式中:μ1为磁流变液的磁导率, 值不定; μ2为所选的导磁材料——电工纯铁DT4的磁导率。μ1远比μ2小很多, 查找资料可得μ2≥0.007 5 H/m。

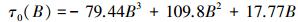

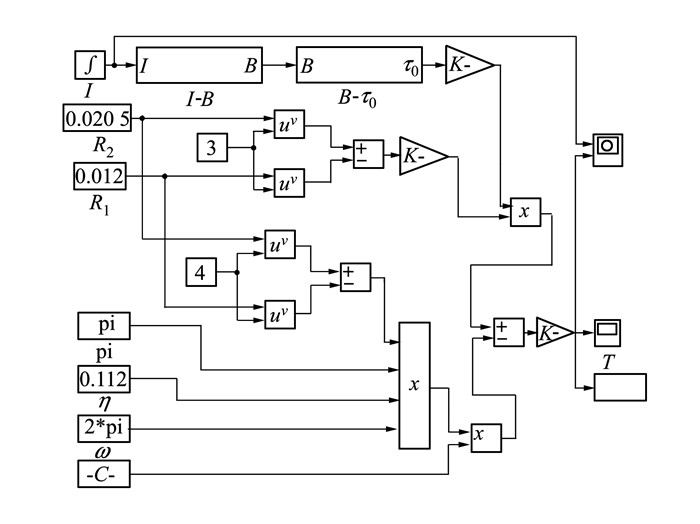

5 磁流变液驱动器的性能仿真分析 5.1 MR驱动器仿真为得到不同励磁电流下柔性驱动器输出的最大扭矩值, 分析变刚度效果, 本文采用Matlab/Simulink对柔性驱动器进行建模与仿真。磁流变液选用LORD公司生产的MRF-132DG, 其本构关系经过Matlab拟合可得

|

(17) |

建立如图 4所示的仿真模型。假设电机的角速度恒定, 该模型以励磁电流I为输入, 驱动力矩T为输出。其中(6)式的Δω以柔性驱动器输入与输出为1 r/s的相对转动速度为准, 故Δω=2π。η为磁流变液黏度, 其剪切应力与剪应变率近似线性, 所以取η为定值, 计算可得η=0.112 Pa·s。

|

| 图 4 驱动器性能测试仿真模型 |

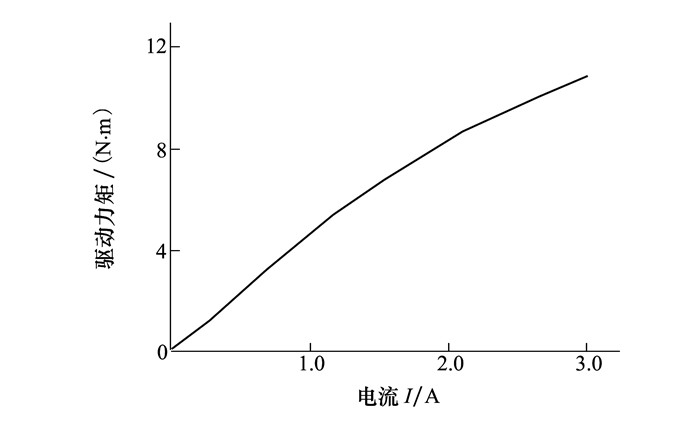

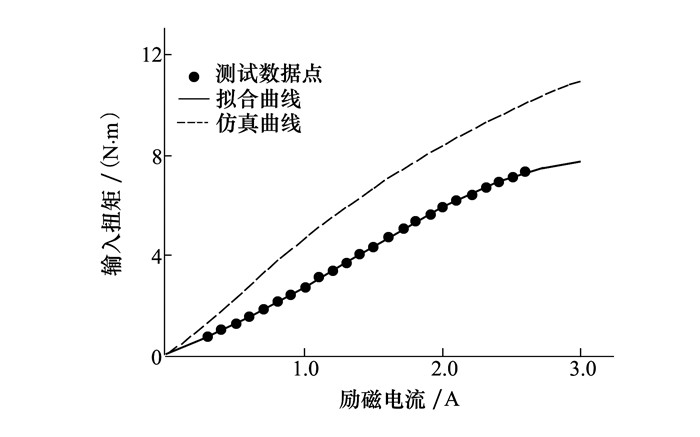

励磁电流与驱动力矩仿真结果如图 5所示, 输出力矩随着电流的增大而增大, 并且呈非线性关系, 具有变刚度能力。当电流为1, 2, 3 A时, 输出力矩分别为4.582, 8.283, 10.81 N·m。驱动器的动态输出范围是衡量变刚度效果的方式之一, 为总驱动力矩与不可控驱动力矩之比K=(T0+Tγ):Tγ。可以算出当电流达到3 A时, 输出刚度范围为0.004 594~10.91 N·m, 几乎是从0到最大输出力矩, 输出带宽很大, 能量损耗非常小。驱动力矩调控也非常简单, 调节电流即可改变动态输出范围, 控制更为方便, 容易应对冲击力。

|

| 图 5 励磁电流-驱动力矩仿真结果 |

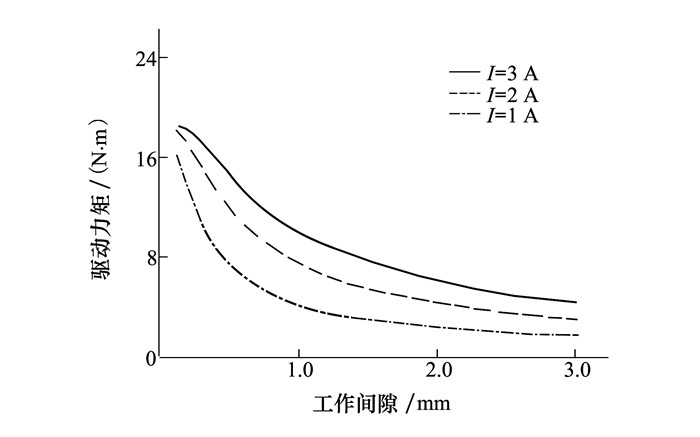

为研究驱动器工作间隙与工作区域半径这两项参数对驱动力矩的影响, 首先改变磁流变液工作间隙, 并进行仿真分析。取电流值为3, 2, 1 A, 工作间隙0~3 mm, 分析工作间隙的改变对磁流变液驱动器输出力矩的影响, 如图 6所示。不同电流下, 随工作间隙增大, 驱动力矩都减小, 但是电流越大, 驱动力矩减小的趋势越小; 当工作间隙在0~0.75 mm之间时, 驱动力矩急剧减小; 当工作间隙大于0.75 mm之后, 驱动力矩减小的趋势慢慢变缓。当工作间隙大于2.5 mm后, 驱动力矩改变非常微小。考虑到加工成本与装配的问题以及工作间隙过小会导致磁流变液寿命降低的问题, 本文在设计时选取工作间隙的值为0.75 mm。

|

| 图 6 工作间隙-驱动力矩仿真结果 |

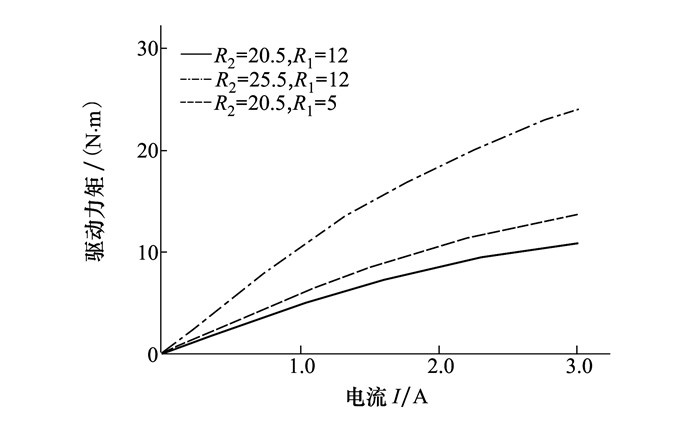

另外, 以工作区域半径改变为输入对驱动器进行分析。驱动器工作区域半径初始值为R2=20.5 mm, R1=12 mm。分别取R2=25.5 mm, R1=12 mm和R2=20.5 mm, R1=5 mm, 仿真结果如图 7所示。增加R2的值或者减小R1的值都能使驱动力矩变大, 但是由于增加工作区域的外半径R2时, 工作区域面积增加的更为明显。因此改变R2的值对驱动力矩的性能影响更大。

|

| 图 7 工作区域半径-驱动力矩仿真结果 |

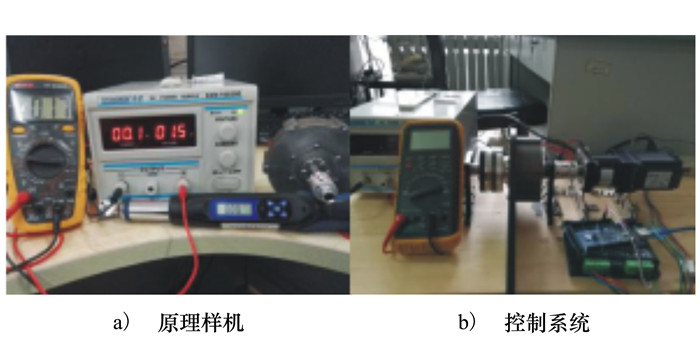

为验证本文所设计的驱动器的性能和变刚度的有效性,需要对制作好的样机进行测试,搭建如图 8所示的实验平台。由于实验需要测试柔性驱动器不同励磁电流下的最大输出扭矩,所以需要扭矩测量工具。本文使用DG2-030AR数字扭矩扳手作为柔性驱动器输出扭矩的测试工具。励磁线圈采用直流稳压电源供电,虽然稳压电源自带电流显示,但是其精度较低,所以采用串联万用表的方式检测励磁线圈电流。

|

| 图 8 实验测试平台 |

输出扭矩测试主要测试不同励磁电流下,柔性驱动器的输出能力。受实验条件影响,本文只测试了励磁电流以步长为0.1 A从0.3~2.6 A的情况下,柔性驱动器所对应的最大输出力矩。为了得到更为准确可靠的实验数据,在每个励磁电流的情况下,进行多次测量,最后计算平均值作为当前励磁电流柔性驱动器的最大输出扭矩。

最大输出扭矩测量方法为:不断增加测试负载,读取输入端与输出端发生相对转动时的扭矩值即为最大输出扭矩。

将测试结果利用Matlab按照3次多项式拟合所测试的数据,然后绘制拟合曲线。与此同时,为了便于测试数据与仿真结果之间的对比,绘制了磁流变柔性驱动器励磁电流与输出扭矩之间的仿真与测试对比图,如图 9所示。

|

| 图 9 仿真与测试对比 |

测试数据拟合出来的曲线存在一个很小的扭矩值,并且拟合曲线与仿真结果之间存在一定的差距。分析造成上述问题的可能原因如下:

1) 数据测量时存在误差。由于使用力矩扳手测量,在测量过程中无法保持绝对的匀速运动,施加力的方向有可能存在偏差。因此,这些操作都有可能导致数据测量存在波动。

2) 拟合曲线并不严格通过原点,分析是由于柔性驱动器存在初始阻力。因为磁流变液是存在零场黏度的,即使励磁电流为零,磁流变液依旧会产生阻力。加工与装配的误差也会导致初始阻力的产生。相对转动的零件之间存在摩擦,尤其是动密封处。

3) 柔性驱动器在加工与装配过程中存在一定的误差,导致磁流变液工作空间的间隙发生变化,磁流变液所受到的外加磁场不能达到仿真的效果。另外可能是磁流变液在封装的过程中未能保证磁流变液均匀分布在工作空间,以及柔性驱动器长时间未使用,导致内部磁流变液发生沉降。

随着励磁电流的增加,本文所设计的磁流变柔性驱动器的输出能力也不断增加。由图 10可知,当励磁电流为3 A时,柔性驱动器所能够输出的扭矩趋近于8 N·m。由此可见,本文所设计的基于磁流变液的柔性驱动器完全具备变刚度效果,而根据柔性驱动器的结构尺寸来看,8 N·m的输出能力能够表明变刚度效果良好。

7 结论1) 针对现有机器人关节存在的一些问题,利用磁流变液在变化磁场下的磁流变效应,设计了一种刚度可变可控的柔性关节。

2) 建立了磁流变液柔性驱动器的动力学模型,并采用Maxwell进行了柔顺关节的磁路仿真,验证表明磁路设计的合理性。

3) 通过Simulink和Maxwell对柔性关节进行了数学模型和电磁学模型的联合仿真,重点分析了磁流变液工作区域和间隙参数对驱动器性能的影响,在仿真结果的基础上得出了柔性关节结构的最优参数,并在最后搭建使用平台验证了柔性驱动器的性能。

结果表明,所设计的磁流变液柔顺关节通过磁流变液的流变效应解决了机器人关节的柔顺控制问题,实现了关节刚度的主动控制,柔性关节采用旋转驱动的方式,符合当下机器人关节常用的关节传动形式,并且能够吸收振动或者冲击带来的能量, 在机器人人机交互领域拥有广阔的应用前景。

| [1] |

赵京, 张自强, 郑强, 等. 机器人安全性研究现状及发展趋势[J]. 北京航空航天大学学报, 2018, 44(7): 1347-1358.

ZHAO Jing, ZHANG Ziqiang, ZHENG Qiang, et al. Research Status and Development Trend of Robot Safety[J]. Journal of Beijing University of Aeronautics and Astronautics, 2018, 44(7): 1347-1358. (in Chinese) |

| [2] | WILSON A. Design and Development of a Magneto-Rheological Linear Clutch for Force Controlled Human Safe Robots[C]//IEEE International Conference on Robotics and Automation, 2017 |

| [3] | FURNÉMONT R, MATHIJSSEN G, VAN DER HOEVEN T, et al. Torsion MACCEPA: a Novel Compact Compliant Actuator Designed Around the Drive Axis[C]//IEEE International Conference on Robotics and Automation, 2015: 232-237 |

| [4] | JAFARI A, TSAGARAKIS N, CALDWELL D. Energy Efficient Actuators with Adjustable Stiffness:a Review on AWAS, AWAS-Ⅱ and Compact VSA Changing Stiffness Based on Lever Mechanism[J]. Industrial Robot, 2015, 42(3): 242-251. DOI:10.1108/IR-12-2014-0433 |

| [5] | MATHIJSSEN G, LEFEBER D, VANDERBORGHT B. Variable Recruitment of Parallel Elastic Elements:Series-Parallel Elastic Actuators(SPEA) with Dephased Mutilated Gears[J]. IEEE/ASME Trans on Mechatronics, 2015, 20(2): 594-602. DOI:10.1109/TMECH.2014.2307122 |

| [6] | SUN J T, ZHANG Y, ZHANG C, et al. Mechanical Design of a Compact Serial Variable Stiffness Actuator(SVSA) Based on Lever Mechanism[C]//IEEE International Conference on Robotics and Automation, 2017 |

| [7] | KUMBHAR B K, PATIL S R, SAWANT S M. Synthesis and Characterization of Magneto-Rheological(MR) Fluids for MR Brake Application[J]. Engineering Science and Technology, an International Journal, 2015, 18(3): 432-438. DOI:10.1016/j.jestch.2015.03.002 |

| [8] | KONG X, LI B, QUAN L, et al. Study on Dynamic Bingham-Polynomial Model of a MRF Damper[J]. Journal of Mechanical Engineering, 2017, 53(14): 179-186. DOI:10.3901/JME.2017.14.179 |