2. 内蒙古工业大学 机械学院, 内蒙古 呼和浩特 010051

整体叶盘技术是新一代航空发动机的核心技术之一。由于整体叶盘结构复杂、通道开敞性差、弯扭大, 且毛坯通常采用高温合金、钛合金等难加工材料锻造而成, 造成了整体叶盘粗加工时, 排屑困难, 导致切削温度高, 刀具耐磨性下降, 同时产生较大的切削力。传统加工方法通常采用侧铣或插铣, 加工效率低, 刀具磨损严重。采用盘铣刀粗加工整体叶盘通道, 材料除去率较大, 需要控制切削力, 保证刀具的寿命及加工稳定性。合理选择加工参数可以提高加工效率、延长刀具寿命和降低生产成本[1-4]。

盘铣整体叶盘通道是典型的多输入输出系统。目前, 灰色关联分析[5-8]是工程领域应用最广泛的多目标优化方法。由于灰色关联分析是在离散域内寻优, 不能保证全局最优。因此, 一些研究者将灰色关联分析与响应面法结合, 将应用范围扩展到连续域。例如Datta等[9]和Adalarasan等[10]将灰色-响应面法应用于线切割和等离子弧切割参数优化中。另一些研究者将灰色关联分析与神经网络结合, 然后利用萤火虫算法等寻优, 也可以扩展应用范围。例如Zhou等将灰色-径向基神经网络-粒子群法[11]和灰色-径向基神经网络-萤火虫法[12]应用于铬镍铁718的铣削参数优化中。

本文利用GRA-RBF-FA对盘铣TC17整体叶盘通道的加工参数进行优化, 以期寻找满足最小切削力和最大材料去除率多目标的加工参数组合。

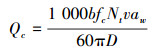

1 试验及结果 1.1 试验设计本文一个优化目标是切削力F, 另一个是材料去除率Qc, 盘铣刀材料去除率的计算公式如下

|

(1) |

式中,b为可转位刀片宽度, Nt为盘铣刀齿数, v为切削速度, fc为每齿进给率, aw是整体叶盘厚度即切削高度, D为盘铣刀直径。

盘铣刀加工整体叶盘通道的过程中, 主要的切削参数:v, fc和aw, 作为性能控制变量。为了确保有足够的点拟合径向基神经网络, 采取了正交试验与单因素试验相结合的混合试验机制。前25个试验为正交试验, 其余的为单因素试验。此外, 前30个试验用于建立径向基神经网络, 后5个用于检验径向基神经网络的精度。35个试验详细参数见表 1。

| 实验数目 | v/(m·min-1) | fc/(mm·tooth) | aw/mm | F/N | Qc/(mm3·s-1) |

| 1 | 30 | 0.020 | 28 | 1 098.6 | 49.68 |

| 2 | 30 | 0.035 | 33 | 1 316.8 | 102.47 |

| 3 | 30 | 0.050 | 38 | 1 668.7 | 168.56 |

| 4 | 30 | 0.065 | 43 | 1 808.6 | 247.96 |

| 5 | 30 | 0.080 | 48 | 2 249.7 | 340.67 |

| 6 | 40 | 0.020 | 33 | 1 067.4 | 78.07 |

| 7 | 40 | 0.035 | 38 | 1 237.5 | 157.32 |

| 8 | 40 | 0.050 | 43 | 1 612.9 | 254.32 |

| 9 | 40 | 0.065 | 48 | 1 827.3 | 369.06 |

| 10 | 40 | 0.080 | 28 | 2 158.4 | 264.97 |

| 11 | 50 | 0.020 | 38 | 1 104.3 | 112.37 |

| 12 | 50 | 0.035 | 43 | 1 498.5 | 222.53 |

| 13 | 50 | 0.050 | 48 | 1 594.8 | 354.86 |

| 14 | 50 | 0.065 | 28 | 1 765.7 | 269.11 |

| 15 | 50 | 0.080 | 33 | 2 234.9 | 390.35 |

| 16 | 60 | 0.020 | 43 | 1 109.3 | 152.59 |

| 17 | 60 | 0.035 | 48 | 1 536.9 | 298.09 |

| 18 | 60 | 0.050 | 28 | 1 651.7 | 248.40 |

| 19 | 60 | 0.065 | 33 | 2 069.3 | 380.59 |

| 20 | 60 | 0.080 | 38 | 2 203.8 | 539.39 |

| 21 | 70 | 0.020 | 48 | 1 365.9 | 198.72 |

| 22 | 70 | 0.035 | 28 | 1 468.2 | 202.86 |

| 23 | 70 | 0.050 | 33 | 1 645.0 | 393.31 |

| 24 | 70 | 0.065 | 38 | 1 779.1 | 511.30 |

| 25 | 70 | 0.080 | 43 | 2 186.3 | 712.09 |

| 26 | 50 | 0.050 | 38 | 1 736.9 | 280.93 |

| 27 | 50 | 0.050 | 43 | 1 675.3 | 317.90 |

| 28 | 50 | 0.050 | 28 | 1 702.4 | 207.00 |

| 29 | 60 | 0.050 | 38 | 1 698.3 | 337.12 |

| 30 | 70 | 0.050 | 38 | 1 786.8 | 393.31 |

| 31 | 50 | 0.035 | 38 | 1 378.6 | 196.65 |

| 32 | 50 | 0.080 | 38 | 2 172.7 | 449.49 |

| 33 | 50 | 0.050 | 33 | 1 647.1 | 207.00 |

| 34 | 50 | 0.065 | 38 | 1 945.9 | 365.21 |

| 35 | 30 | 0.050 | 38 | 1 729.2 | 168.56 |

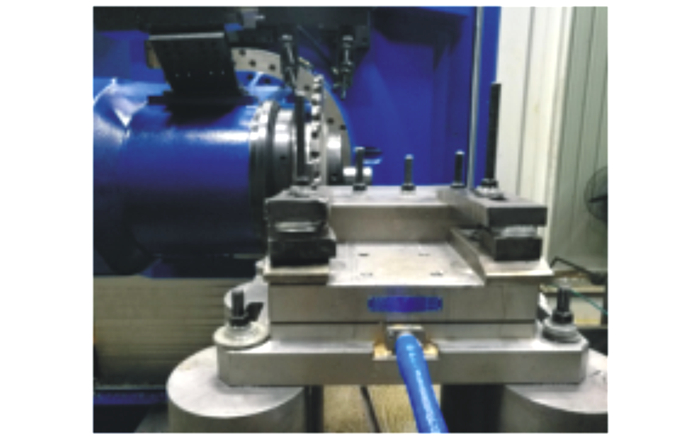

工件材料为钛合金TC17, TC17的化学成分与主要力学特性如表 2和表 3所示。试验在西北工业大学研发的盘插铣复合机床上进行, 采用乳化液冷却顺铣加工方式。刀具采用39齿可转位错齿盘铣刀, 刀盘直径420 mm, 可转位刀片材料为硬质合金, 刀片详细参数见表 4。加工过程如图 1所示。

|

| 图 1 盘铣刀加工整体叶盘通道过程 |

切削力使用三坐标压电式测力仪Kistler 9255B进行测量, 为了避免刀具与工作台干涉, 测力仪固定在4根金属柱上, 4根金属柱固定在工作台上, 工件用4个12 mm的螺栓固定在测力仪上, 如图 1所示。瞬时切削力信号由多通道放大器Kistler 5080放大, 放大信号由数据采集卡PCIM-DAS1602/16传输给计算机, 由Kistler DEWESoftX2软件记录数据, 切削力信号的数据采集过程如图 2所示。切削力测量结果如表 1所示。

|

| 图 2 切削力信号采集图 |

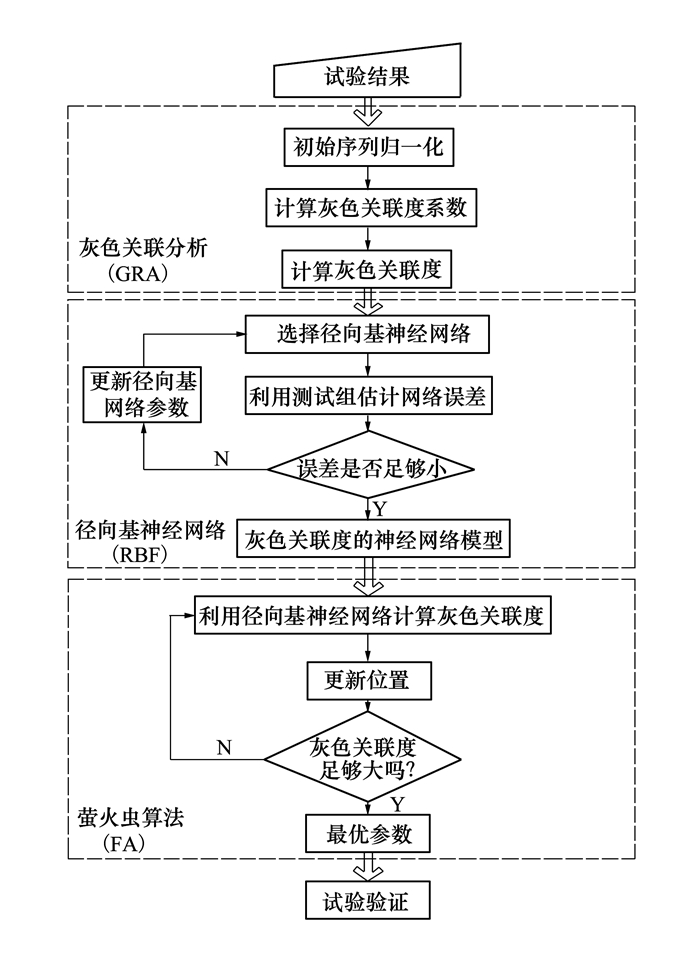

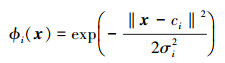

本文应用的是集灰色关联分析、径向基神经网络和萤火虫算法于一体的多目标优化方法。该方法的计算流程如图 3所示。

|

| 图 3 GRA-RBF-FA多目标优化方法流程图 |

GRA-RBF-FA算法的计算步骤如下:第一步利用灰色关联分析将多目标响应转化为灰色关联度(grey relational grade, GRG)的单目标响应; 第二步利用径向基神经网络建立灰色关联度与加工参数的映射关系; 第三步利用萤火虫智能优化算法寻找加工参数范围内灰色关联度的最优值。

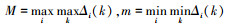

2.1 灰色关联分析(GRA)灰色关联分析[13]是邓聚龙教授1982年提出的, 在解决多目标响应方面优越性显著。本文通过比较加工参数与表现特性之间的灰色关联度, 寻找最优加工参数。灰色关联分析的步骤如下:

step1 对原始数据进行归一化处理

由于评价指标具有不同的单位和数量级, 需要对其进行归一化处理。xi0 (k)和xi'(k)分别表示原始序列和比较序列, i=1, 2, …, m, k=1, 2, …, n, n表示试验次数, m表示目标响应数。数据变换公式如下

|

(1) |

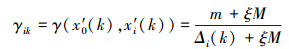

step2 计算灰色关联系数

灰色关联系数计算公式如下

|

(2) |

式中, γ(x0'(k), xi'(k))是灰色关联度系数, x0'(k)为参考序列, xi'(k)为比较序列, Δi(k)为偏差序列,

step3 计算灰色关联度(GRG)

灰色关联度是灰色关联系数的加权和, 其计算公式如下

|

(3) |

式中,

本文利用灰色关联分析, 将切削力和材料去除率的多目标问题转化为灰色关联度的单目标问题; 归一化处理、灰色关联度系数和灰色关联度的计算结果如表 5所示。试验25的灰色关联度(0.672 8)最大, 这表明在35个试验中, 试验25的性能表现最佳。

| 试验编号 | 比较序列 | 偏差序列 | 灰色关联度系数 | 灰色关联度/GRG | |||

| xi'(F) | xi'(Qc) | Δi(F) | Δi(Qc) | γ0i(F) | γ0i(Qc) | ||

| 1 | 0.974 | 0.000 | 0.026 | 1.000 | 0.950 | 0.333 | 0.642 |

| 2 | 0.789 | 0.080 | 0.211 | 0.920 | 0.703 | 0.352 | 0.528 |

| 3 | 0.491 | 0.180 | 0.509 | 0.821 | 0.496 | 0.379 | 0.437 |

| 4 | 0.373 | 0.299 | 0.627 | 0.701 | 0.444 | 0.416 | 0.430 |

| 5 | 0.000 | 0.440 | 1.000 | 0.561 | 0.333 | 0.471 | 0.402 |

| 6 | 1.000 | 0.043 | 0.000 | 0.957 | 1.000 | 0.343 | 0.672 |

| 7 | 0.856 | 0.163 | 0.144 | 0.838 | 0.777 | 0.374 | 0.575 |

| 8 | 0.539 | 0.309 | 0.461 | 0.691 | 0.520 | 0.420 | 0.470 |

| 9 | 0.357 | 0.482 | 0.643 | 0.5180 | 0.438 | 0.491 | 0.464 |

| 10 | 0.077 | 0.325 | 0.923 | 0.675 | 0.351 | 0.426 | 0.389 |

| 11 | 0.969 | 0.095 | 0.031 | 0.905 | 0.941 | 0.356 | 0.649 |

| 12 | 0.635 | 0.261 | 0.365 | 0.739 | 0.578 | 0.404 | 0.491 |

| 13 | 0.5540 | 0.461 | 0.446 | 0.539 | 0.529 | 0.481 | 0.505 |

| 14 | 0.409 | 0.331 | 0.591 | 0.669 | 0.459 | 0.428 | 0.443 |

| 15 | 0.013 | 0.514 | 0.988 | 0.486 | 0.336 | 0.507 | 0.422 |

| 16 | 0.965 | 0.155 | 0.035 | 0.845 | 0.934 | 0.372 | 0.653 |

| 17 | 0.603 | 0.375 | 0.397 | 0.625 | 0.557 | 0.444 | 0.501 |

| 18 | 0.506 | 0.300 | 0.494 | 0.700 | 0.503 | 0.417 | 0.460 |

| 19 | 0.153 | 0.500 | 0.847 | 0.500 | 0.371 | 0.500 | 0.436 |

| 20 | 0.039 | 0.739 | 0.961 | 0.261 | 0.342 | 0.657 | 0.500 |

| 21 | 0.748 | 0.225 | 0.253 | 0.775 | 0.665 | 0.392 | 0.528 |

| 22 | 0.661 | 0.231 | 0.339 | 0.769 | 0.596 | 0.394 | 0.495 |

| 23 | 0.512 | 0.441 | 0.489 | 0.559 | 0.506 | 0.472 | 0.489 |

| 24 | 0.398 | 0.697 | 0.602 | 0.303 | 0.454 | 0.623 | 0.538 |

| 25 | 0.054 | 1.000 | 0.946 | 0.000 | 0.346 | 1.000 | 0.673 |

| 26 | 0.434 | 0.354 | 0.566 | 0.646 | 0.469 | 0.436 | 0.453 |

| 27 | 0.486 | 0.405 | 0.514 | 0.595 | 0.493 | 0.457 | 0.475 |

| 28 | 0.463 | 0.238 | 0.537 | 0.763 | 0.482 | 0.396 | 0.439 |

| 29 | 0.466 | 0.452 | 0.534 | 0.548 | 0.484 | 0.477 | 0.480 |

| 30 | 0.392 | 0.519 | 0.609 | 0.481 | 0.451 | 0.510 | 0.480 |

| 31 | 0.737 | 0.100 | 0.263 | 0.900 | 0.655 | 0.357 | 0.506 |

| 32 | 0.065 | 0.954 | 0.935 | 0.046 | 0.349 | 0.915 | 0.632 |

| 33 | 0.510 | 0.113 | 0.4903 | 0.888 | 0.505 | 0.360 | 0.433 |

| 34 | 0.341 | 0.900 | 0.659 | 0.100 | 0.432 | 0.833 | 0.633 |

| 35 | 0.948 | 0.040 | 0.052 | 0.960 | 0.905 | 0.343 | 0.624 |

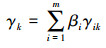

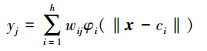

径向基函数神经网络是一种高效的前馈式神经网络[14]。它具有n个输入节点、h个隐层节点、m个输出节点。其中, x=[x1, x2, …, xn]T∈Rn为网络的输入矢量, w∈Rh×m为输出权值矩阵, y=[y1, y2, …, ym]T为神经网络输出, ϕi(·)为第i个隐节点的激励函数。RBF神经网络的激励函数具体形式为:

|

(4) |

式中, 1≤i≤h, σi是第i个隐层神经元的径向基函数宽度。ci为第i个隐节点的数据中心值。

则网络的第j个输出为

|

(5) |

式中, 1≤i≤m值。

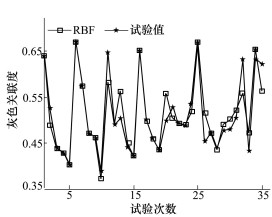

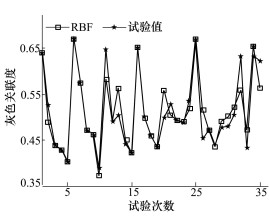

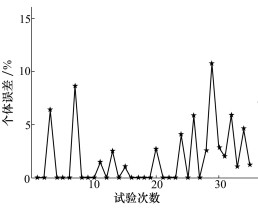

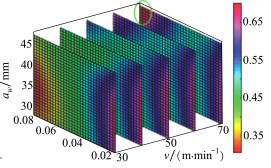

GRA-RBF-FA算法的第二步建立灰色关联度与加工参数之间的映射关系。本文应用的径向基神经网络有1个输入层(带3个神经元)、1个隐藏层(带不确定数目的神经元)和1个输出层(带1个神经元)。其结构如图 4所示。试验的测量值和径向基神经网络的预测值对比结果如图 5所示。灰色关联度的预测误差如图 6所示, 训练组和检验组的误差分别为1.63%和3.46%, 由此可知径向基神经网络有很高的预测精度。灰色关联度对切削速度、每齿进给率和切削高度的三维分布如图 7所示。

|

| 图 4 RBF神经网络结构图 |

|

| 图 5 灰色关联度的试验值和RBF神经网络预测值对比图 |

|

| 图 6 RBF神经网络灰色关联度的预测误差 |

|

| 图 7 灰色关联度对加工参数三维图 |

萤火虫算法是模仿自然界中萤火虫发光行为构造出的元启发式算法。在该算法中, 萤火虫的亮度和吸引度决定了它的移动方向和距离。该算法的数学描述如下[15]:

定义1 萤火虫的相对荧光亮度为

|

(6) |

式中, I0表示萤火虫的最大荧光亮度, 即自身(γ=0)荧光亮度; γ为光强吸收因子; rij表示萤火虫i和j的空间距离。

定义2 萤火虫的吸引度为

|

(7) |

式中, β0为最大吸引度。

定义3 萤火虫i被吸引向萤火虫j的位置, 每一次迭代更新中, 遵循下式

|

(8) |

式中, xi表示萤火虫初始化空间位置, α[rand-0.5]表示随机扰动, 避免陷入局部最优值。

GRA-RBF-FA算法第三步应用萤火虫法寻找最优灰色关联度。计算前需要设置一些参数。本文中, 萤火虫数m=100;光强吸收系数γ=1.0;最大吸引度β0=1.0;步长因子α=0.02;迭代次数Tmax=500。通过萤火虫法, 在切削速度66 m/min、每齿进给率0.075 mm/tooth和切削高度48 mm处寻找到最大灰色关联度(0.695 0)。

本文应用的GRA-RBF-FA算法可以在连续域内寻找最优点, 避免了灰色关联分析的缺点。

3 试验验证为了验证GRA-RBF-FA算法的正确性, 利用该算法的优化结果进行试验。验证试验参数设置为:切削速度66 m/min、每齿进给率0.075 mm/tooth和切削高度48 mm。试验结果为:材料去除率702.63 mm3/s, 平均切削力2 010.9 N。将GRA-RBF-FA算法的最优点和试验25(灰色关联分析的最优点)的性能参数与试验19(工程实际中最常用的加工参数, 加工参数见表 1)的性能参数进行对比, 结果如表 6所示。试验25的材料去除率比试验19提高了87.10%, 切削力增加5.65%, 灰色关联度提高45.5%;验证试验的材料去除率比试验19提高了84.62%, 切削力减少2.82%, 灰色关联度提高55.9%。由此可知, GRA-RBF-FA算法的优化结果在提高材料去除率的同时, 减小了切削力; 比灰色关联分析的优化结果的性能表现更佳。

| 因素 | Exp19 | GRA(Exp25) | GRA-RBF-FA | |||

| 验证 | 改进率/% | 验证 | 改进率/% | |||

| F | 2 069.3 | 2 186.3 | -5.65 | 2 010.9 | 2.82 | |

| Qc | 380.59 | 712.09 | 87.10 | 702.63 | 84.62 | |

| GRG | 0.435 4 | 0.672 8 | 45.5 | 0.678 7 | 55.9 | |

盘铣TC17整体叶盘通道是一个多输入多响应的加工过程。本文应用了GRA-RBF-FA多目标优化算法, 解决了该铣削过程的加工参数优化问题。可以得出以下结论:

1) 本文所应用的优化算法, 在提高材料去除率的同时可以减小切削力。

2) 萤火虫法可用于寻找最优加工参数组合, 该方法寻找到的最优点比灰色关联分析的最优点的灰色关联度提高了10.4%。

3) 满足最小切削力和最大材料去除率的加工参数组合是:切削速度66 m/min、每齿进给率0.075 mm/tooth和切削高度48 mm。

| [1] |

史耀耀, 段继豪, 张军锋, 等. 整体叶盘制造工艺技术综述[J]. 航空制造技术, 2012, 399(3): 26-31.

SHI Yaoyao, DUAN Jihao, ZHANG Junfeng, et al. Blisk Disc Manufacturing Process Technology[J]. Aeronautical Manufacturing Technology, 2012, 399(3): 26-31. (in Chinese) DOI:10.3969/j.issn.1671-833X.2012.03.001 |

| [2] |

王增强. 航空发动机整体叶盘加工技术[J]. 航空制造技术, 2013, 429(9): 40-43.

WANG Zengqiang. Machining Technology of Aeroengine Blisk[J]. Aeronautical Manufacturing Technology, 2013, 429(9): 40-43. (in Chinese) |

| [3] |

史耀耀, 左安邦, 董婷, 等. 开式整体叶盘通道高效粗加工方法研究[J]. 航空制造技术, 2013, 424(4): 34-37.

SHI Yaoyao, ZUO Anbang, DONG Ting, et al. Research on Rough-Cutting Machining Method for Blisk[J]. Aeronautical Manufacturing Technology, 2013, 424(4): 34-37. (in Chinese) DOI:10.3969/j.issn.1671-833X.2013.04.003 |

| [4] |

冯新敏, 毛杜邦, 程耀楠, 等. 整体叶盘铣削参数的优化[J]. 工具技术, 2018(1): 70-73.

FENG Xinmin, MAO Dubang, CHENG Yaonan, et al. Optimization System of Milling Parameters for Whole Blade Disk[J]. Tool Engineering, 2018(1): 70-73. (in Chinese) DOI:10.3969/j.issn.1000-7008.2018.01.017 |

| [5] | REN J, ZHOU J, ZENG J. Analysis and Optimization of Cutter Geometric Parameters for Surface Integrity in Milling Titanium Alloy Using a Modified Grey-Taguchi Method[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2016, 230(11): 2114-2128. DOI:10.1177/0954405415599927 |

| [6] | TAKESEN A, KVTVKDE K. Experimental Investigation and Multi-Objective Analysis on Drilling of Boron Carbide Reinforced Metal Matrix Composites Using Grey Relational Analysis[J]. Measurement, 2014, 47: 321-330. DOI:10.1016/j.measurement.2013.08.040 |

| [7] | KUMAR S S, UTHAYAKUMAR M, KUMARAN S T, et al. Parametric Optimization of Wire Electrical Discharge Machining on Aluminium Based Composites through Grey Relational Analysis[J]. Journal of Manufacturing Processes, 2015, 20: 33-39. DOI:10.1016/j.jmapro.2015.09.011 |

| [8] | NELABHOTLA D M, JAYARAMAN T V, ASGHAR K, et al. The Optimization of Chemical Mechanical Planarization Process-Parameters of C-Plane Gallium-Nitride Using Taguchi Method and Grey Relational Analysis[J]. Materials & Design, 2016, 104: 392-403. |

| [9] | DATTA S, MAHAPATRA S. Modeling, Simulation and Parametric Optimization of Wire Edm Process Using Response Surface Methodology Coupled with Grey-Taguchi Technique[J]. International Journal of Engineering Science & Technology, 2010, 2(5): 162-183. |

| [10] | ADALARASAN R, SANTHANAKUMAR M, RAJMOHAN M. Application of Grey Taguchi-Based Response Surface Methodology(GT-RSM) for Optimizing the Plasma Arc Cutting Parameters of 304L Stainless Steel[J]. International Journal of Advanced Manufacturing Technology, 2015, 78(5/6/7/8): 1161-1170. |

| [11] | ZHOU J, REN J, YAO C. Multi-Objective Optimization of Multi-Axis Ball-End Milling Lnconel 718 via Grey Relational Analysis Coupled with RBF Neural Network and PSO Algorithm[J]. Measurement, 2017, 102: 271-285. DOI:10.1016/j.measurement.2017.01.057 |

| [12] | ZHOU J, REN J, TIAN W. Grey-RBF-FA Method to Optimize Surface Integrity for Inclined End Milling Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9): 1-19. |

| [13] | JULONG D. Introduction to Grey System Theory[J]. The Journal of Grey System, 1989, 1(1): 1-24. |

| [14] | MAO K Z, HUANG G B. Neuron selection for RBF Neural Network Classifier Based on Data Structure Preserving Criterion[J]. IEEE Trans on Neural Networks, 2005, 16(6): 1531-1540. DOI:10.1109/TNN.2005.853575 |

| [15] | YANG Xinshe. Multiobjective Firefly Algorithm for Continuous Optimization[J]. Engineering with Computers, 2013, 29(2): 175-184. DOI:10.1007/s00366-012-0254-1 |

2. School of Mechanical Engineering, Inner Mongolia University of Technology, Hohhot 010051, China