整体叶轮是航空航天、能源动力等工业领域重大装备的核心零部件, 它的制造技术是衡量一个国家制造能力的重要标志。整体叶轮在服役过程中要求具有良好的气动性能与操作稳定性, 因此, 整体叶轮通常采用高精度的数控加工中心来完成加工。然而, 由于整体叶轮结构复杂, 流道窄, 叶片扭曲程度严重, 材料的加工性能差, 导致刀位轨迹的规划难度大、效率低, 因此, 整体叶轮的多轴数控加工一直是学者们研究的热点, 其刀具路径的生成方法也得到了广泛的研究。

由于效率和精度是整体叶轮数控加工的重要研究方向, 因此已有研究的重点主要集中在加工效率和精度上。Chu等[1]提出一种分片直纹面逼近方法来生成非可展直纹面五轴侧铣的无干涉刀具路径, 并将生成的刀位文件进行实际加工验证, 结果表明加工误差是由曲面逼近误差控制的, 且该方法的逼近误差分布不均匀。此外该方法仅限于加工直纹面, 不能直接用于更复杂的曲面。在此基础上, Chu等[2]针对带小叶片的离心叶轮, 提出一种五轴加工的刀位轨迹规划系统。将叶轮加工分为4个加工过程, 提供了几个辅助用户生成高质量刀具路径的计算机辅助制造(CAM)功能, 并利用该系统生成的NC代码加工了带小叶片的整体叶轮。然而, 该方法并未关注减少总加工时间。Lim[3]提出了一种统计方法, 通过响应面方法和切削区域的有效划分策略, 对叶轮粗加工的切削参数进行了优化, 减小了切削时间, 加工效率得到提高。但该方法仅考虑了3个影响粗加工时间的独立因素。为减少叶轮的总加工时间, 樊宏周等[4-5]提出了一种叶轮流道加工拟三角型刀具轨迹计算方法, 并介绍了平底刀精铣流道底面的详细加工过程。在此基础上, 提出了一种基于区域铣削的高效离心叶轮五轴加工方法。该方法使离心叶轮铣削更高效, 节省加工时间和成本。考虑数控插补误差, Chu等[6]提出了一种用于直纹面和带小叶片离心叶轮的五轴铣削刀具路径规划方法, 该方法提供了几个CAM功能来支持刀具路径规划中的不同问题。Wu等[7]提出了一种更为合适的自由曲面平底刀端铣加工带宽的优化方法。在该方法中, 通过调整前倾角和后跟角来求解优化的宽行加工刀具路径, 并将其应用到自由曲面叶轮叶片上以获得宽行加工的刀具路径。但是, 未考虑前倾角和后跟角对刀轴矢量平滑度的影响。

此外, 学者们还提出了其他一些刀具路径规划方法。Zou等[8]提出了一种利用三维点云直接生成物体刀具路径的方法, 该方法不需要曲面拟合技术来重建曲面模型, 然后再使用曲面模型生成刀具路径。这种直接的刀具路径生成方法避免了因曲面拟合所产生的复杂耗时计算以及大量手动交互, 更加高效。Ren等[9]提出了基于重新参数化的刀具路径生成方法, 在设计曲面与指定的平面圆形区域之间生成最优的平均值坐标映射, 并且在圆形区域中构造了最大间隔的螺旋导向路径。但是该方法不适用于参数化曲面的加工。Zhou等[10]提出了一种基于参数化曲面映射的双螺旋刀轨生成方法。在该方法中利用热传导模型的偏微分方程生成等高线, 然后计算出光滑的螺旋刀具路径。这种加工轨迹可以在不退刀的情况下实现, 适用于高速加工复杂的参数曲面或型腔曲面。在叶轮流道插铣方面, Han等[11]提出了一种自由曲面叶轮流道高效插铣的刀具路径优化方法, 提高了粗加工效率。在该方法中分析了机床运动特性, 建立了与最大刀具、步距和行距相关的插铣刀具路径几何约束模型, 最终获得了最佳的插铣刀具路径。梁全等[12]研究了直纹面叶轮五轴插铣加工的关键技术, 自主开发了叶轮插铣加工专用计算机辅助制造软件, 并对所产生的切削路径进行了模拟和验证。借助辅助软件, Zeng等[13]开发了一种混合制造软件HybridCAM, 它为雕刻曲面提供了多种刀具路径生成方法。该软件能生成不同零件的多种加工刀具路径, 但刀具路径模式仅包括轮廓并行模式、zigzag模式和螺旋模式。Jung等[14]开发了基于Visual Basic语言的叶轮刀具路径生成模块, 并采用CATIA图形环境, 但与其他商用模块相比, 处理速度较慢。总之, 针对叶轮零件数控加工的刀具路径规划, 学者们提出了很多种不同的方法。然而, 无论是通过算法计算, 还是借助CAM辅助软件自动生成刀具路径, 一旦数控加工的工艺参数发生变化, 数控加工的刀具路径就需要重新计算。本文提出一种参数域模板轨迹映射的叶轮流道拟三角型刀具路径生成方法, 通过在参数域生成模板轨迹, 借助参数域到物理域的映射模型, 将模板轨迹映射到物理域从而获得实际加工的走刀轨迹。该方法能够实现叶轮流道走刀轨迹的快速获取, 可减小走刀轨迹的计算时间与难度。

1 参数域-物理域映射模型的建立变形映射技术可实现从一个物体(源物体)到另一个物体(目标物体)的连续、光滑、自然的过渡, 将其应用到数控加工中可建立由毛坯到理论曲面的一系列中间过渡曲面[15]。它可以通过三维实体的内部参数化来实现, 而这种三维实体参数化的方法能够实现参数域到物理域的映射。

1.1 超限插值映射模型三维实体参数化需要通过网格生成技术来实现, 而超限插值是一种广泛采用的网格生成方法, 它通过映射函数实现均匀正交的参数域(u, v, w)到非均匀不正交的物理域(x, y, z)之间映射的坐标变换, 进而完成任意形状三维实体的参数化。一旦一个任意形状三维实体被参数化了, 它的所有内部点能够用三元参数来表示, 而且中间变形曲面可以通过固定某个方向上的参数为常值来获得, 因此, 可将超限插值的映射函数作为参数域-物理域的映射模型。

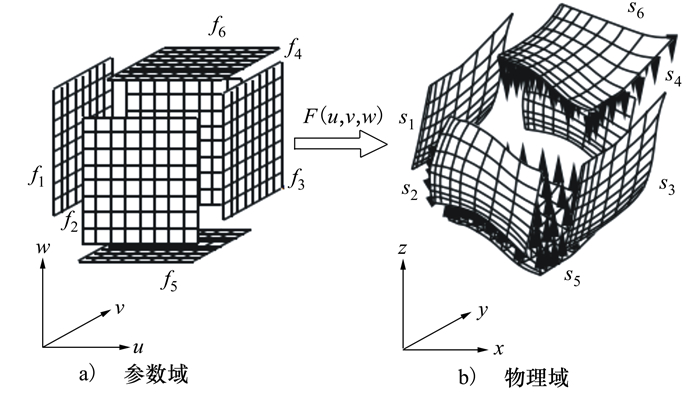

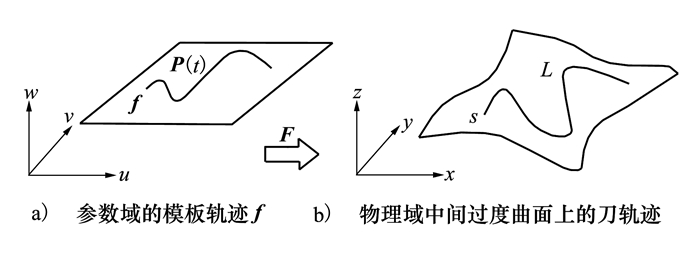

线性插值是数学、计算机图形学等领域广泛使用的一种简单插值方法。当超限插值的基函数是线性插值的基函数时, 该超限插值方法被称为线性超限插值。本文采用线性超限插值作为参数域-物理域的映射模型, 如图 1所示。

|

| 图 1 线性超限插值模型 |

在线性超限插值模型中, 物理域中xyz坐标对应参数域中uvw坐标, 曲面s1, s2, s3, s4, s5, s6对应参数平面f1, f2, f3, f4, f5, f6。

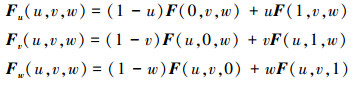

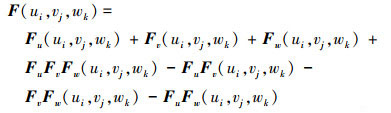

假设参数域与物理域的坐标轴以及物理域中被切削体的6个表面上几何信息的空间位置被确定, 在参数域的每个坐标方向上构建单变量线性插值方程, 表达式为:

|

(1) |

创建插值张量积为:

|

(2) |

那么根据超限插值的递归公式, 超限插值的映射函数F为:

|

(3) |

该映射函数F即为参数域-物理域的映射模型。

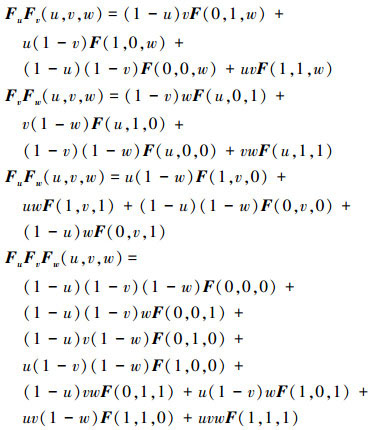

1.2 参数域模板轨迹的映射由公式(3)可知, 映射函数F是一个连续的数学模型, 为便于解决工程问题, 在实际应用中通常采用离散方法来处理连续的数学模型。因此, 在参数域-物理域的模板轨迹映射过程中, 首先需要设置离散精度对参数域与物理域的边界曲面进行离散处理。其次, 必须使参数域与物理域中对应边界曲面上的离散点一一对应, 这是因为图 1所示的线性超限插值映射模型中参数域的离散点与物理域的空间点是一一映射的。

如果将一个待加工零件的被切削几何体进行实体内部参数化, 被切削几何体内部的一系列中间过渡曲面就被随之确定。此时, 如果想要确定中间过渡曲面上的走刀轨迹, 可先在参数域的等参数平面上定义该零件的模板轨迹形状, 然后通过映射函数F将其映射到物理域的中间过渡曲面上, 即可确定零件真实的走刀轨迹。也就是说, 在参数域内将u, v, w定义为与轨迹形状t相关的函数, 通过在参数域内规划走刀轨迹的模板形式P(t)={P(u, v, w)|u=U(t), v=V(t), w=W(t)}, 并将走刀轨迹P(t)经过参数域到物理域间的映射计算, 进而在物理域内得到真实的走刀轨迹L=F(P(t)), F是映射函数。

如图 2所示, 若定义f是由参数域内w参数值所确定的等w参数曲面, 记为f={f(w)|w=c, 0 < c < 1}, f对应物理域的中间过渡曲面s。在参数域内的参数曲面f上, 通过规划走刀轨迹P(t), 如图 2a)所示, 再经过映射计算, 在物理域内对应的中间过渡曲面s=F(f(w))上就可获得真实的走刀轨迹L, 如图 2b)所示。

|

| 图 2 参数域到物理域的模板轨迹映射模型 |

由上述分析可知, 如果在参数域的二维平面上定义模板形式的刀具轨迹, 再利用映射模型可在物理域中获得对应的走刀路径, 这样能够降低复杂零件走刀轨迹的计算难度, 提高轨迹规划的效率。为了快速获得叶轮流道的走刀轨迹, 本节结合数控加工工艺以及拟三角型走刀轨迹的形状特点, 给出参数域中叶轮流道加工拟三角型模板轨迹的定义方法。

2.1 参数域中流道清根边界的确定对于叶轮流道来说, 若要在参数域定义模板形式的走刀轨迹, 首先需结合各中间过渡曲面的加工刀具尺寸, 在其对应的参数域曲面上确定清根边界。由超限插值映射函数可知, 参数域与物理域离散点之间的映射是一一对应的, 也就是说在参数域内部确定某等参数曲面上一组离散点, 该组离散点必定对应物理域中被切削几何体内部的一组空间点, 如果该组空间点恰好是叶轮流道的清根轨迹, 那么参数域的这组离散点就构成了一条清根边界。清根边界的确定步骤如下:

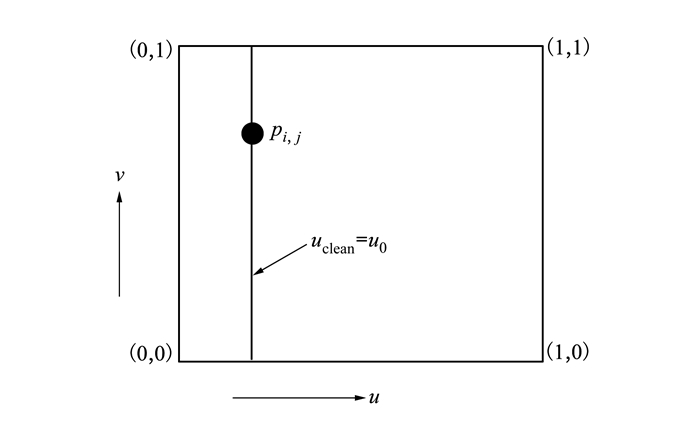

step1 在参数域内w={wl|0 < wl < 1}的等w参数曲面上, 如图 3所示, 该等w参数曲面对应叶轮流道某一中间过渡曲面。

|

| 图 3 参数曲面w=wl上的初始清根边界 |

假定uclean={u0|u0=C, 0 < C < 1}是等w参数曲面的一条初始清根边界, 该初始清根边界由n个离散点构成, 离散点记为pi, j(u0, vi, j, wl), 其在物理域对应的空间点为Fi, j(pi, j(u0, vi, j, wl)), 其中vi, j∈[0, 1], i∈{i∈N|1≤i≤m}, j∈{j∈N|1≤j≤n}, m表示等w参数曲面上走刀轨迹的数量, n表示每条走刀轨迹上的离散点的数量, n是由物理域中被切削几何体对应边界上离散点的数量所决定的。

step2 当i=1时, 令u0=uleft, Δu=0.05。当i=m时, 令u0=uright, Δu=-0.05。uleft是左侧清根边界曲线, uright是右侧清根边界曲线。|Δu|的大小与超限插值时的参数域边界曲面的离散精度ε有关, 并且要求|Δu|≤ε, 规定

step3 利用映射模型, 确定初始清根边界上的离散点pi, j(u0, vi, j, wl)在物理域中对应的空间点Fi, j(pi, j(u0, vi, j, wl)), 然后采用基于距离监视的干涉检查方法判断所选刀具在该空间点Fi, j(pi, j(u0, vi, j, wl))处是否存在干涉。

step4 若不存在, 令u0=ui, j, 将当前离散点pi, j(u0, vi, j, wl)的u参数值更新为ui, j; 令j=j+1, 当j≤n时, 转到第二步, 当j>n时, 跳出循环。

step5 若存在干涉, 令u0=u0+Δu, 返回step 3。通过修正参数域u0取值, 进而来调整物理域空间点的位置。

2.2 参数域拟三角型模板轨迹的定义当确定参数域中的清根边界后, 在参数域的二维曲面上进行相应的参数插值来获得实际加工所需的走刀轨迹模板。具体的参数插值方法可根据走刀轨迹的形状特点来确定。本文结合叶轮流道加工的拟三角型走刀轨迹形式, 给出其模板轨迹的参数插值方法。

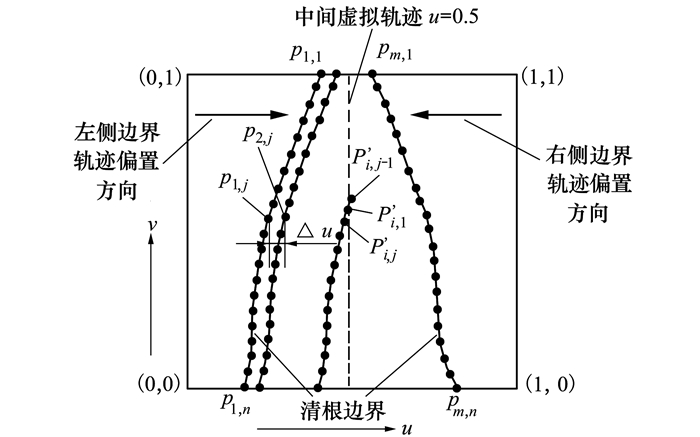

在已有的文献中, 叶轮流道的拟三角型走刀轨迹是将流道两侧清根轨迹进行等距偏置, 再将偏置后曲线与u=0.5的中间虚拟轨迹曲线进行求交计算后获得的。相比流线型走刀轨迹, 拟三角型走刀轨迹每条轨迹的长度不一, 总轨迹长度减小, 加工效率提高。然而, 空间曲线的偏置及其求交计算量大, 难度大。为了降低计算难度, 减小工作量, 本文利用参数域到物理域的映射模型, 将在参数域二维平面上通过等距偏置清根边界获得的拟三角型模板轨迹, 映射到物理域来计算叶轮流道加工的走刀轨迹。可见, 在参数域中拟三角型模板轨迹是由若干偏置点构成的, 这些偏置点可采用三元参数来表示。因此, 只要在参数域中确定了偏置点的三元参数即可获得拟三角型模板轨迹。

假设在等w参数曲面上进行拟三角型模板轨迹规划, 当确定等w参数曲面, 偏置点的w参数值即被确定。若将两侧清根边界上的离散点沿u参数方向进行等距偏置后, 获得的偏置点的v参数值与清根边界上对应离散点的v参数值是相同的, 这是因为沿u参数方向等距偏置, 所得偏置点的v参数值是不会改变的, 只有u参数值会随着偏置距离而改变。因此, 计算拟三角型模板轨迹的关键是确定偏置点的u参数值。此外, 清根边界上的离散点沿u方向向中间虚拟轨迹方向偏置, 经过多次等距偏置后, 获得的偏置点所构成的曲线会与中间虚拟轨迹曲线相交, 这个交点就是该条拟三角型轨迹的起点, 该交点的计算也是确定拟三角型模板轨迹的关键。

如图 4所示, c1, cm分别是w=wl的等w参数曲面两侧的清根边界, 将清根c1, cm分别均匀离散成n个离散点, p1, j, pm, j表示清根边界c1, cm上第j个离散点, j∈{j∈N, 1≤j≤n}, m是流道走刀轨迹总数量, 中间虚拟轨迹在参数域对应的参数线为u=0.5。

|

| 图 4 拟三角型轨迹插值示意图 |

如图 4所示, 那么参数域拟三角型轨迹的具体计算步骤如下:

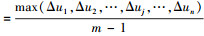

step1 在等w参数面上确定清根边界的偏置距离与方向。图 4中, 清根边界c1, cm的偏置方向分别指向参数线u=0.5。若um, j, u1, j是清根边界上任意一组对应离散点pm, j, p1, j的u参数值, 令Δuj=um, j-u1, j, 其中j={1, 2, 3, …n}。那么偏置距离为:Δu=

step2 计算位于中间虚拟参数线u=0.5左侧的第i条偏置轨迹曲线。沿偏置方向将清根边界c1上的所有离散点p1, j, j={1, 2, 3, …n}偏置i-1次, 如图 4所示。那么, 偏置点p′i, j的u参数值为ui, j=u1, j+Δu×(i-1), j={1, 2, 3, …n}。当j=1时, 判断0.5-ui, j≥0是否成立, 若成立, 转到step3, 若不成立, 转到step4。

step3 令k=k+1, 将c1上的离散点p1, j等距偏置i-1次后所得的点p′i, j依次记为p′k, j, j={1, 2, 3, …n}。令i=i-1, 转到step2。

step4 令j=j+1, 判断偏置点p′i, j的u参数值ui, j是否使不等式0.5-ui, j≥0成立。

step5 如果不等式成立, 令k=k+1, 转到step6。否则, 转到step4。

step6 计算第i条偏置轨迹曲线与中间虚拟轨迹线的交点。偏置点p′i, j与相邻偏置点p′i, j-1之间的连线p′i, j-1p′i, j一定与中间虚拟轨迹线(u=0.5的参数曲线)存在交点, 计算该交点, 并将其作为该偏置轨迹曲线的第一个点, 记为p′k, 1, 余下的n-j+1个偏置点依次记为p′k, t, t={t∈N, 2≤t≤n-j+1}。令i=i-1, 若

step7 计算位于中间虚拟参数线u=0.5右侧的第i条偏置轨迹曲线。沿偏置方向将清根边界cm上的所有离散点pm, j, j={1, 2, 3, …n}偏置m-i次, 如图 4所示。那么, 偏置点p′i, j的u参数值为ui, j=um, j-Δu×(m-i), j={1, 2, 3, …n}。当j=1时, 判断ui, j-0.5≥0是否成立, 若成立, 转到step8, 若不成立, 转到step9.

step8 将cm上的离散点pm, j偏置m-i次后所得的点依次记为p′i, j, j={1, 2, 3, …n}。令i=i+1, 转到step7。

step9 令j=j+1, 判断偏置点p′i, j的u参数值ui, j是否使不等式ui, j-0.5≥0成立。

step10 如果不等式成立, 转到step11。否则, 转到step9。

step11 计算第i条偏置轨迹曲线与中间虚拟轨迹线的交点。偏置点p′i, j与相邻偏置点之间的连线p′i, j-1p′i, j一定与中间虚拟轨迹线(u=0.5的参数曲线)存在交点, 计算该交点, 并将其作为该偏置轨迹曲线的第一个点, 记为p′i, 1, p′i, t, t≥{t∈N, 2≤t≤n-j+1}。令i=i+1, 若

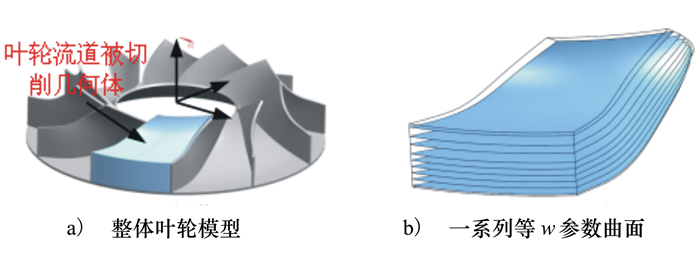

图 5a)为某类型叶轮的CAD模型, 具有11片叶片, 叶轮高25 mm, 内径45.88 mm, 外径111.5 mm, 流道最窄处12.092 5 mm, 叶片的最高高度为19.675 mm。以该叶轮为例, 在matlab2008编程软件上实现本文所提算法, 并在五轴机床上进行叶轮流道加工, 对获得的走刀轨迹进行验证。

|

| 图 5 叶轮模型和等参数曲面 |

首先, 采用埃尔米特超限插值算法将叶轮流道的被切削几何体进行实体参数化, 当在参数域中固定w为常值时可在物理域中获得一系列等w参数曲面, 如图 5b)所示。

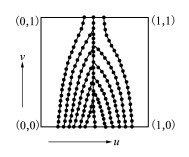

然后, 结合叶轮的几何尺寸选择Φ10的球头刀作为加工刀具, 在w=0.566的参数曲面上确定清根边界, 并定义叶轮流道加工模板形式的走刀轨迹。图 6为计算所得拟三角型模板轨迹, 图中两侧第1条曲线为清根边界, 中间部分曲线为模板轨迹。

|

| 图 6 参数域中w=0.566参数曲面的拟三角型模板轨迹 |

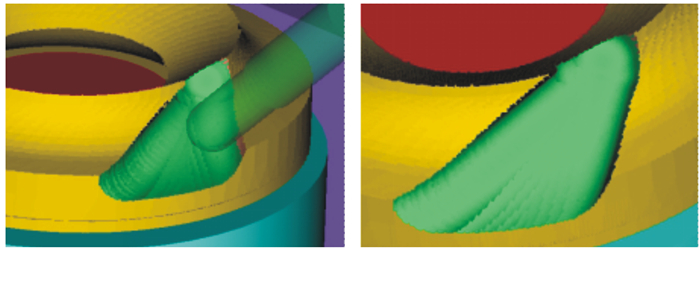

若将在参数域中w=0.566的参数曲面上定义的拟三角型模板轨迹, 通过映射模型一一映射到物理域, 可在物理域中获得对应等w参数曲面上的走刀轨迹, 计算结果如图 7所示。由图 6、图 7可见, 在二维参数平面上定义模板轨迹, 通过映射可获得物理域的加工轨迹, 避免了物理空间的复杂计算, 大大降低了整体叶轮零件轨迹规划的难度。由于uG、Solidworks等软件CAM模块目前不能直接生成叶轮流道加工的拟三角型走刀轨迹。本文所提的这种参数域模板轨迹映射方法为叶轮零件走刀轨迹的快速获取提供了一种新方法。

|

| 图 7 参数域中拟三角型模板轨迹在物理域中的映射 |

此外, 采用本文所提算法和传统的等距偏置求交算法, 在同一台PC机上利用matlab2008编程软件分别计算叶轮流道某一相同工序曲面上的拟三角型轨迹, 并记录计算时间。结果显示, 本文所提拟三角型走刀轨迹计算时间(92 s)比传统的等距偏置求交算法计算时间(168 s)缩短了76 s, 计算效率提升45%。由此可见, 本文方法减小了叶轮流道加工拟三角型刀轨的计算时间, 是一种高效的轨迹规划方法。

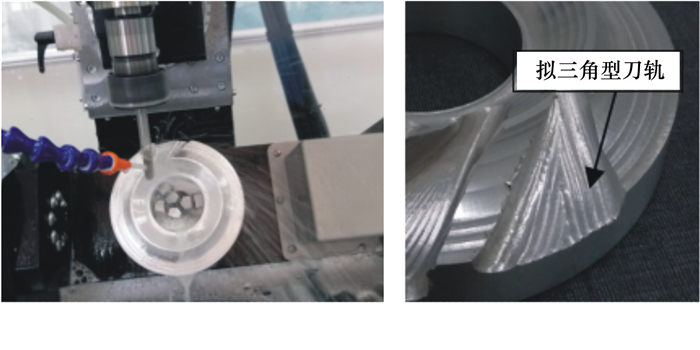

为了进一步验证算法, 采用在刀轴约束面上旋转插值刀轴矢量的方法[16]计算了走刀轨迹上各点的无干涉刀轴矢量, 并采用Φ10的球头刀对拟三角型走刀轨迹进行了仿真与加工验证。图 8、图 9分别为仿真与加工试验结果。

|

| 图 8 叶轮流道拟三角型轨迹仿真加工结果 |

|

| 图 9 叶轮流道拟三角型轨迹五轴加工结果 |

由图可看出, 叶轮流道表面的实际切痕形状与拟三角型轨迹形状基本一致, 说明本文拟三角型走刀轨迹计算方法是有效可行的。

4 结论1) 利用参数域到物理域的映射模型, 通过模板轨迹映射, 可快速获得叶轮加工所需的刀具轨迹, 为叶轮类零件刀具路径的快速获取提供了一种新方法。

2) 针对计算难度大的拟三角型走刀轨迹形式, 本文通过在参数域的二维平面上定义模板轨迹, 进而通过参数域-物理域的轨迹映射获得所需的走刀轨迹, 相比传统的直接在空间曲面上进行走刀轨迹规划, 大大降低了计算难度, 缩短了了计算时间。

3) 仿真和实际加工结果证明, 本文方法获得的叶轮流道加工拟三角型刀具轨迹是正确有效的。

| [1] | Chu Chihhsing, Chen Jangting. Tool Path Planning for Five-Axis Flank Milling with Developable Surface Approximation[J]. International Journal of Advanced Manufacturing Technology, 2006, 29(7): 707-713. |

| [2] | Chu Chihhsing, Huang Waynen, Li Yuwei. An Integrated Framework of Tool Path Planning in 5-Axis Machining of Centrifugal Impeller with Split Blades[J]. Journal of Intelligent Manufacturing, 2012, 23(3): 687-698. DOI:10.1007/s10845-010-0419-y |

| [3] | Lim P. Optimization of the Rough Cutting Factors of Impeller with Five-Axis Machine Using Response Surface Methodology[J]. International Journal of Advanced Manufacturing Technology, 2009, 45(7): 821-828. |

| [4] |

樊宏周, 席光. 基于平底刀端铣的叶轮流道底面精铣算法研究[J]. 机械工程学报, 2011, 47(11): 148-154.

Fan Hongzhou, Xi Guang. Algorithm Investigation for Numerical Control End Milling of Centrifugal Impeller Channels[J]. Journal of Mechanical Engineering, 2011, 47(11): 148-154. (in Chinese) |

| [5] | Fan H Z, Xi G, Wang W, et al. An Efficient Five-Axis Machining Method of Centrifugal Impeller Based on Regional Milling[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(1/2/34): 789-799. |

| [6] | Chu Chihhsing, Wu Pinghan, Lei Weitai. Tool Path Planning for 5-Axis Flank Milling of Ruled Surfaces Considering CNC Linear Interpolation[J]. Journal of Intelligent Manufacturing, 2012, 23(3): 471-480. DOI:10.1007/s10845-010-0386-3 |

| [7] | Wu Baohai, Liang Mancang, Zhang Y, et al. Optimization of Machining Strip Width Using Effective Cutting Shape of Flat-End Cutter for Five-Axis Free-Form Surface Machining[J]. International Journal of Advanced Manufacturing Technology, 2018, 94(5/6/7/8): 2623-2633. |

| [8] | Zou Qiang, Zhao Jibin. Iso-Parametric Tool-Path Planning for Point Clouds[J]. Computer-Aided Design, 2013, 45(11): 1459-1468. DOI:10.1016/j.cad.2013.07.001 |

| [9] | Ren Fei, Sun Yuwen, Guo Dongming. Combined Reparameterization-Based Spiral Toolpath Generation for Five-Axis Sculptured Surface Machining[J]. International Journal of Advanced Manufacturing Technology, 2009, 40(7): 760-768. |

| [10] | Zhou Bo, Zhao Jibin, Li Lun. CNC Double Spiral Tool-Path Generation Based on Parametric Surface Mapping[J]. Computer-Aided Design, 2015, 67(10): 87-106. |

| [11] | Han Feiyan, Zhang, Dinghua Luo Ming, et al. Optimal CNC Plunge Cutter Selection and Tool Path Generation for Multi-Axis Roughing Free-Form Surface Impeller Channel[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(9/10/11/12): 1801-1810. |

| [12] |

梁全, 王永章, 富宏亚, 等. 直纹面叶轮插铣加工关键技术[J]. 计算机集成制造系统, 2010, 16(1): 182-187.

Liang Quan, Wang Yongzhang, Fu Hongya, et al. Key Technologies in Ruling Surface Impeller Plunge Milling[J]. Computer Integrated Manufacturing Systems, 2010, 16(1): 182-187. (in Chinese) |

| [13] | Zeng Xiongzhi, Yan Changya, Yu Juan, et al. HybridCAM: Tool Path Generation Software for Hybrid Manufacturing[C]//International Conference on Intelligent Robotics and Applications. Springer, Cham, 2017: 877-889 |

| [14] | Jung Hyounchul, Son Hwangjin, Jung Yoongyo. Development of Tool-Path Generation Module for 5-Axis Control Machining of Impellers[J]. Journal of Central South University of Technology, 2012(12): 3424-3429. |

| [15] |

韩飞燕, 张定华, 吴宝海, 等. 基于变形映射的多轴粗加工工序模型建立方法[J]. 机械工程学报, 2017, 53(3): 155-161.

Han Feiyan, Zhang Dinghua, Wu Baohai, et al. Morphing Technology for Generating Intermediate Roughing Models in Multi-Axis Machining[J]. Journal of Mechanical Engineering, 2017, 53(3): 155-161. (in Chinese) |

| [16] |

吴宝海, 韩飞燕, 杨建华, 等. 叶轮流道非正交四轴加工的刀轴控制方法[J]. 中国机械工程, 2012, 23(21): 2546-2551.

Wu Baohai, Han Feiyan, Yang Jianhua, et al. Tool Axis Control Method for Impeller Tunnel Milling Using Non-orthogonal 4-axis Machine[J]. China Mechanical Engineering, 2012, 23(21): 2546-2551. (in Chinese) DOI:10.3969/j.issn.1004-132X.2012.21.006 |