火箭冲压组合循环发动机(RBCC, rocket based combined cycle)在同一流道中有机集成了火箭发动机和双模态冲压发动机2种动力形式,有机结合了火箭发动机的高推重比和冲压发动机高比冲的优势,兼具加速、机动与巡航能力,具备宽速域和大空域工作能力,是水平起降可重复使用航天运载器和临近空间高速高机动飞行器的理想动力[1-2],受到了美国[3]、中国[4]、日本[5]等航天强国的日益重视。作为运载器动力的RBCC发动机燃烧室尺寸较大,并且当工作在超燃模态时,燃烧室内为超声速燃烧,来流在燃烧室中的滞留时间短,燃料的燃烧和火焰稳定困难,且在超声速流中,壁面燃料喷注的穿透深度有限,即使增加喷注压力也难以实现大尺寸燃烧室的燃料喷注穿透,因此仅使用壁面喷注难以满足大尺寸发动机高效燃烧的喷注需求。因此,在这种大尺寸燃烧室工作条件下,采用支板喷注的方式是必然的选择之一,燃料支板虽然是发动机中的一个小部件,但却是实现宽域高效燃烧的关键部件[6]。另一方面,RBCC发动机在引射、亚燃和超燃模态等多个模态工作。引射模态时,引射火箭射流总温达到3 200 K以上,射流会冲刷到燃料支板;超燃模态时,燃烧总温在2 800 K左右,而且由于加速飞行时,需要打开火箭增加推力,因此在某些工况下,燃气总温仍会达到3 000 K以上,因此RBCC发动机中的燃料支板面临的热环境比双模态超燃冲压发动机更加严酷和复杂,其热结构设计成为发动机可重复使用要求所面临的瓶颈问题之一[7]。支板表面所承受的热载荷较高,尤其是支板前缘,极限热流密度可达几十兆瓦/平方米[8],极易发生烧毁现象,同时,当热结构设计不当时,燃料支板根部与燃烧室壁面连接处的局部热应力极大。

目前,常见的高温合金材料的许用温度上限为1 250 K[9],而高温陶瓷基复合材料(如C/SiC),虽然可以在1 923 K条件下长时间工作,但仍无法满足RBCC发动机燃料支板长时间可重复使用的要求,因此必须对支板进行有效的主动热防护设计。虽然国内外学者开展了关于复合材料再生冷却、液膜冷却和发汗冷却等方面的大量研究,但目前,上述技术仍处于机理研究阶段,很难在短期内用于大规模的工程设计[10-11],因此本文采用了较为成熟的再生冷却技术途径来突破燃料支板热防护的瓶颈问题。再生冷却通过发动机燃料或氧化剂在冷却通道中的对流换热降低内壁面温度,升温之后的冷却剂再喷入燃烧室参与燃烧,在降低壁面热负荷的同时回收利用了冷却剂带走的热量,提高了能量综合利用率,广泛应用于液体火箭发动机、超燃冲压发动机和组合发动机的热防护系统。

本文以典型宽域多模态RBCC模型发动机为应用背景,采用经过校验的高精度数值仿真方法,开展基于高温合金材料的再生冷却支板传热特性的三维数值模拟研究,分析了前缘半径、壁厚、流量分配方式对支板冷却效果的影响规律,提出了燃料支板主动冷却结构的初步优化设计方法和关键设计参数的选取依据。

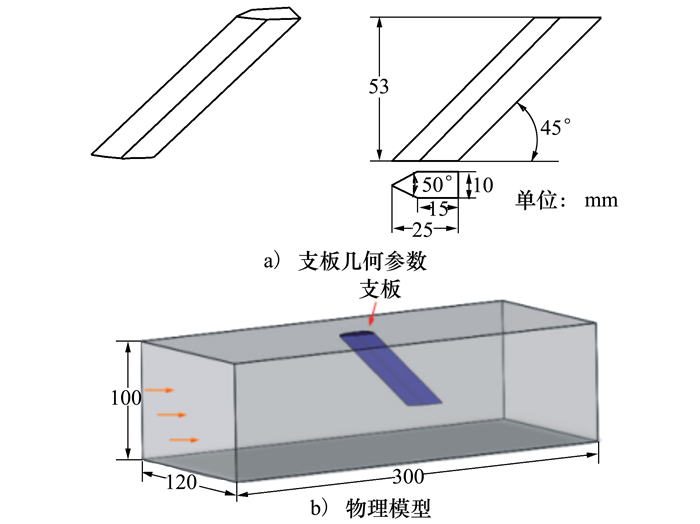

1 物理模型及数值方法 1.1 物理模型本文的研究对象为宽域工作的典型RBCC模型发动机中的燃料支板,外部几何参数如图 1a)所示。

|

| 图 1 物理模型 |

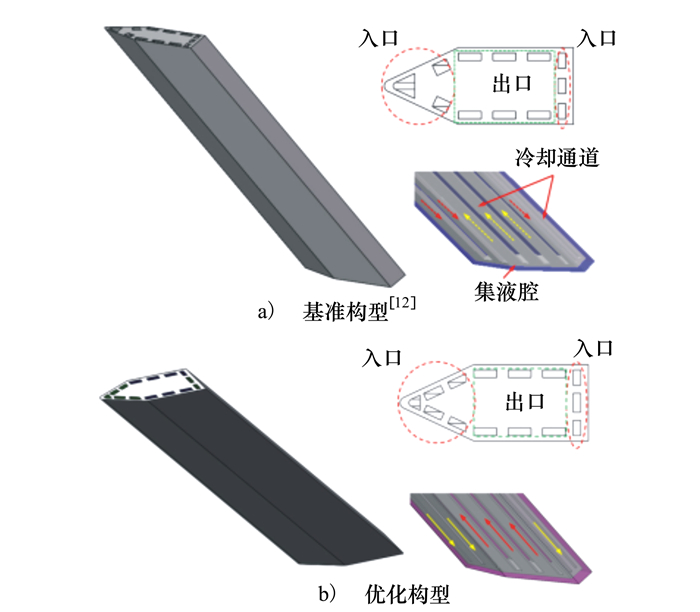

在对支板进行主动冷却方案设计时,其中的一个重要前提是准确模拟支板所处的热环境,而由于支板本身尺寸相比于发动机很小,进行全流道热-流-固耦合传热计算需要很大的计算资源,对于尺寸较小的支板主动热防护设计来说没有必要,为减小计算难度和缩短计算周期,需对计算流场区域进行一定的简化。本文将支板外部的高温燃气区域简化为100 mm×120 mm×300 mm的矩形区域,如图 1b)所示。支板内部的冷却通道布局方式如图 2所示,由于RBCC燃料支板会出现高热负荷与无燃料喷注同时存在的情况(如超燃模态下位于流道后端的燃料支板),因此,其主动冷却通道需要与喷油腔相互隔离,为了简化燃料支板的流固耦合模型,本文忽略了支板内部的燃料喷注腔。

|

| 图 2 主动冷却支板的结构示意图 |

本文研究的主动冷却燃料支板构型是在前期研究获得的基准构型[12]基础上进一步开展了冷却通道优化而得到的支板热防护优化构型。由文献[12]可知,基准构型对支板的冷却效果有限,且冷却剂利用率低,因此,优化构型从前缘通道面积、冷却通道间距、前缘半径和壁厚等方面对支板冷却构型进行了优化,其中前缘冷却通道横截面积由基准构型的4.5 mm2缩小至2 mm2,尖劈部分的冷却通道数量由2个增加为4个,同时相邻冷却通道之间的间距减小为1 mm。

1.2 数值方法及校验 1.2.1 数值方法本文采用商用CFD软件Fluent开展了不同影响因素下的支板主动冷却耦合计算。来流参数如表 1所示,此计算工况参数综合考虑了Ma0.8引射模态的大流量高温火箭射流以及Ma6超燃模态的小流量火箭增推模式的燃烧室热环境,给出了一个来流高热流、冷却剂流量较小的支板主动冷却的严苛工况,旨在体现宽域工作发动机中的燃料支板与超燃冲压发动机中的燃料支板工作参数的不同。若支板在此工况下能通过优化设计满足热防护要求,则其他工作模态下应当同样满足。

冷却剂为C12H23,入口为质量流量入口,冷却剂出口为压力出口,出口压力为2 MPa,支板壁面材料为不锈钢,金属壁面与燃气和冷却剂之间的界面采用耦合传热边界,其中冷却剂和固体材料的物性参数如表 2所示。燃气区域的入口边界为压力入口,由于在RBCC发动机流道内来流空气与燃气掺混会进一步发生燃烧反应,但本文中的燃料支板位于流道轴向位置的后方区域,来流中未完全燃烧的燃料很少,因此忽略高温燃气区域的化学反应。同时,为了提高模型准确度,离散格式选为二阶离散格式。

| 材料 | 密度/(kg·m-3) | 比热容/(J·(kg·K)-1) | 导热率/(W·(mK)-1) |

| 不锈钢 | 8 030 | 502.48 | 16.27 |

| C12H23 | 780 | 2 090 | 0.149 |

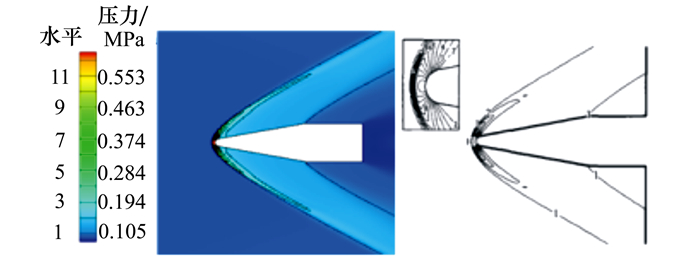

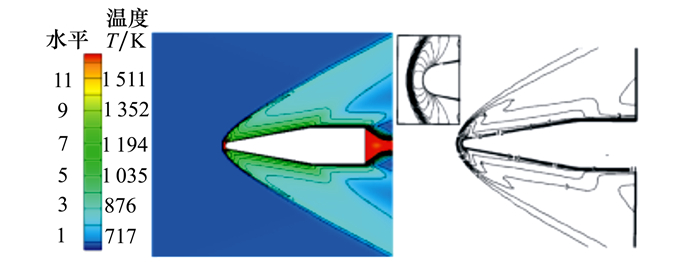

为了保证模型计算的准确度,本文对文献[13]中的物理模型进行了复现验证计算。文献中超燃冲压发动机中的支板厚度为10 mm,楔形夹角为20°,前缘半径为1 mm,来流参数如表 3所示,对应的飞行马赫数为Ma6,飞行高度24.5 km。

图 3~4为校验算例的计算结果对比,左侧为本文计算结果,右侧为文献中的结果。图 3为Ma6时的压力云图,由图可知,由于来流为超声速流,在支板前缘形成激波,激波处压力达到0.6 MPa,而支板尖劈后面的压力远远小于支板前缘处压力。支板尖劈与支板等直段相交处形成激波,该处压力曲线上压力值为0.1 MPa左右,压力分布及变化趋势与文献[13]基本相同。图 4为该工况下温度场云图。支板前缘处,由于气流滞止,温度接近来流总温,达到1 700 K左右。支板两侧存在斜激波,导致流动分离,使得支板两侧温度低于前缘,且在支板两侧温度变化并不剧烈。支板后壁面处由于回流产生局部低压区,造成对支板尾缘加热明显。对比文献[13]中的温度云图,可知其分布趋势基本相同。根据压力和温度云图可知,支板前缘驻点附近会形成局部的高温高压流场区域,强化高温燃气与固体壁面之间的换热效果,是支板最容易产生烧蚀损坏的部位。为进一步证明本文所用数值模型的准确性,对支板前缘线上的温度、支板前缘及侧面上的热流密度分布进行对比。文献中,相同工况下支板前缘驻点处温度为1 670 K,本文计算结果为1 700 K,比文献中温度略高,相对误差为0.9%。设定支板壁面为恒温壁面,温度为1 250 K,计算得到热流密度如图所示,前缘驻点处热流最高为2.2 MW/m2左右,低于文献中的2.36 MW/m2,相对误差为6.78%。同时,本文的数值方法也与本单位之前RBCC内流道和冷却剂侧的试验参数进行了比较,校验过程见文献[12, 14],从压力、热流、流量分配比等参数的结果来看,本文采用的计算模型精度能够满足工程计算的要求。

|

| 图 3 Ma6工况压力云图对比 |

|

| 图 4 Ma6工况温度云图对比 |

较小的前缘半径可以保证支板具有良好的气动性能,减小气动阻力,但支板前缘是来流燃气的滞止点,承受着极大的温度和热流,而前缘钝化可以降低滞止点热流,更易于进行热防护设计,因此支板前缘多采用钝化处理。然而,前缘半径过大会导致支板阻力和总压损失增加,因此气动性能和热防护设计存在着矛盾,如何平衡与优化设计前缘尺寸,是支板性能与热结构设计的重要内容。

本文针对支板优化冷却构型进行了不同前缘半径的数值模拟,前缘半径分别为0.5 mm, 0.75 mm, 1.0 mm。图 5所示为15 g/s冷却剂流量,支板壁厚0.75 mm时不同前缘半径的支板表面温度云图。对比基准构型的计算结果[12]可知,优化构型的支板尖劈部分壁面温度相对于基准构型降低,对比前缘温度分布可知,前缘通道横截面积减小优化了冷却效果,且前缘处的高温区域面积更小,温度梯度减小,支板壁面温度在材料许用温度范围以内。同时,前缘半径增大降低了支板前缘的热流和主动冷却难度,在冷却剂流量不变的条件下,随着前缘半径的增大,支板表面温度明显降低且表面温度分布更加均匀,但随着支板前缘半径的增大,相同冷却剂流量下支板表面温度降低的幅度减小。

|

| 图 5 不同前缘半径下的支板壁面温度分布云图 |

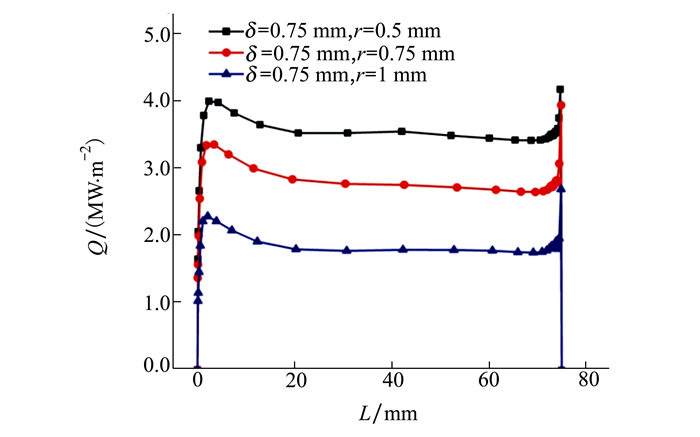

图 6为不同半径下支板前缘线的热流分布曲线。由图可知,优化构型的热流较大,更多由壁面传入的热量被冷却剂吸收带走,前缘半径增大0.25 mm时热流减小1.5 MW/m2以上,随着前缘半径增大,热流减小的趋势变快,前缘半径为0.5 mm时,前缘平均热流约为前缘1 mm时的2倍。同时,支板前缘线上的热流分布并不均匀,靠近冷却剂入口位置由于冷却剂对冷却通道壁面冲击作用导致该处换热增强,热流更高;随后,热流变化趋于平缓,靠近支板底部位置由于集液腔存在使换热面积增大,且该处冷却剂流入集液腔是冲击集液腔下壁面使得换热强化,故此处热流急剧增大。

|

| 图 6 不同前缘半径下前缘线热流分布 |

对比温度云图、热流曲线可得,前缘半径为0.5 mm时,支板前缘热流高,冷却效果不够好;前缘半径为0.75 mm时,支板壁面温度低于材料许用温度,当前缘半径继续增大时,产生的阻力和压力损失更加明显,由于热防护设计需要在尽量小影响发动机性能的前提下开展,故尽管前缘半径1 mm的支板结构能够提供更加有效的热防护效果,仍然选择0.75 mm作为设计尺寸。

2.2 壁厚对主动冷却效果的影响壁面厚度作为支板主动结构的另一个重要参数,对支板的主动冷却效果具有重要影响,本节在基于2.1节0.75 mm前缘半径的支板构型基础上,开展了不同壁厚的支板主动冷却的数值模拟,壁厚分别为0.5 mm,0.75 mm,1 mm。

图 7为前缘半径为0.75 mm,壁厚分别为0.5 mm, 0.75 mm和1 mm时支板的壁面温度云图,由图可知,壁厚越小,冷却效果越好,壁厚为1 mm时,前缘、尾缘尖角处温度明显高于其他2种构型。

|

| 图 7 不同壁厚下的支板壁面温度分布云图 |

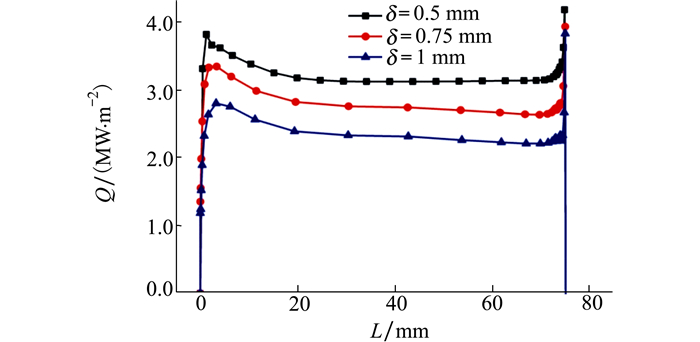

图 8为不同壁厚下的支板前缘热流曲线,由图可知,壁厚越大热流越小,即换热效率越低,相同冷却剂流量下能够带走的热量越少,冷却效果越差,且从热流曲线稳定段看出,壁厚相差0.25 mm导致的热流差距达到0.75 MW/m2,壁厚0.5 mm时热流比1 mm高出2 MW/m2以上;由于靠近冷却剂进口位置冷却剂直接冲击冷却通道内壁使得局部传热增强,故出现局部高热流区域,对比不同壁厚的构型,可知壁厚越小,该区域内热流越快达到峰值,热流变化越剧烈;根据图示热流曲线可以看出,前缘线上的热流是变化的,但是壁厚越小,热流在前缘线上的分布越均匀。为取得最佳的冷却效果,选取支板壁厚为0.5 mm。

|

| 图 8 不同壁厚下前缘线热流分布 |

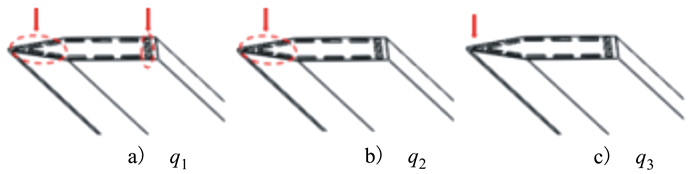

在冷却剂流量一定的情况下,合理的流量分配可以改善支板的整体冷却效果,根据2.1和2.2的计算结果可知,支板前缘及尖劈部分是最难冷却的,本节通过调整冷却剂流量分配实现对支板前缘、尖劈部分更好的主动冷却。本文提出了3种冷却剂流量分配方式:①冷却剂同时从支板尖劈及支板尾部的冷却通道进入(q1);②冷却剂从支板尖劈部分冷却通道进入(q2);③冷却剂从靠近前缘处的单个冷却通道进入(q3),如图 9所示。

|

| 图 9 3种冷却剂流量分配方式 |

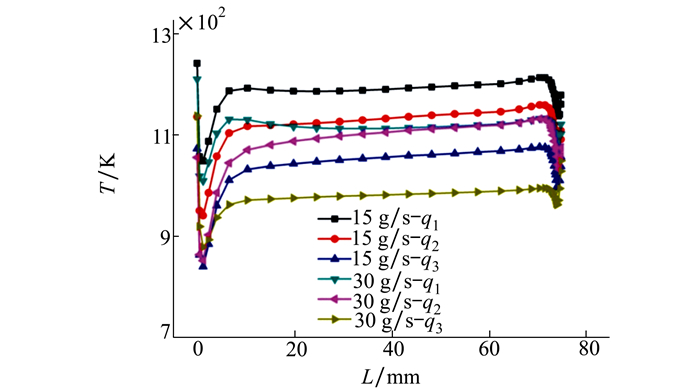

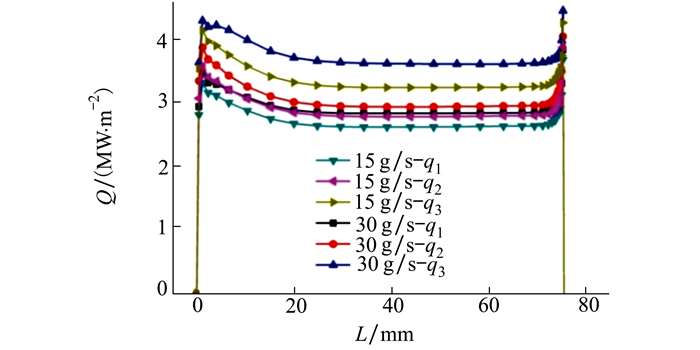

图 10~11为采用不同冷却剂分配方式时支板前缘线上的热流与温度曲线,图中对冷却剂流量为15 g/s和30 g/s的情况进行了对比。由图可知,相同冷却剂流量下通过增加前缘处冷却剂流量配比可以明显降低前缘线上的温度,冷却剂流量为15 g/s时,q3分配方式比q2温度降低约90 K, q2比q1温度降低约80 K,而由于壁面温度降低使得对流换热增强,前缘线热流密度增大,换热效率得到强化,q2的前缘热流比q1提高约0.3 MW/m2,q3比q1提高约0.6 MW/m2;前缘温度曲线显示,靠近入口处冷却剂对通道内壁面的冲击作用具有很大强化换热效率的作用,使得该部分热流变大,温度降低;靠近支板底部位置,由于集液腔存在,换热面积增大以及冷却剂对集液腔底面的冲击作用,使得该处局部热流密度增大,壁面温度降低;最后部分是支板底面固体壁面部分,由于前缘尖锐,冷却剂在这一部分通道内改变流动方向,换热效率较低,且来流在支板底面下方产生低速回流形成高温区域,因此该处温度明显升高。

|

| 图 10 不同流量分配方式的前缘温度曲线 |

|

| 图 11 不同流量分配前缘热流曲线 |

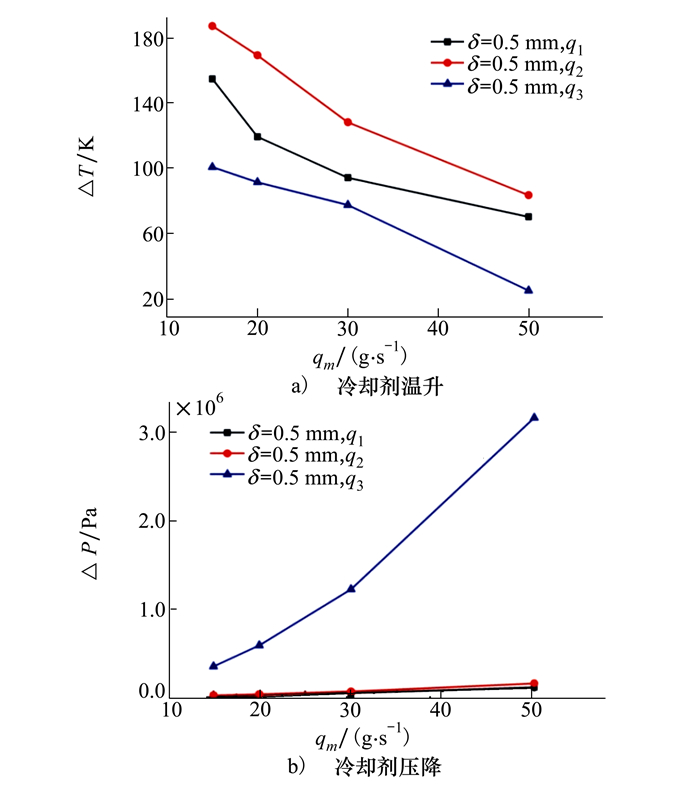

图 12为采用不同流量分配时冷却剂平均温升及压力损失曲线。

|

| 图 12 冷却剂平均温升及压力损失曲线 |

由图 12a)可知,第3种方式温升最小,但是其对支板前缘的冷却效果最好,说明从支板其他部分吸收的热量最少,从前缘吸收的热量增加;第2种方式温升最大,表明冷却剂吸收的热量最多,说明这种方式既能保证冷却剂对前缘进行足够的冷却,同时保证对其他部分吸收较多的热量;由图 12b)可知,q1, q2方式冷却剂流动过程中压力损失很小,约为0.1 MPa,而q3方式压力损失明显高于前2种方式,且随着冷却剂流量增大显著增加,在冷却剂流量50 g/s时高达3.5 MPa,其原因在于管路的压力损失与流体的ρV2成正比,q3将冷却剂全部通入前缘的单个冷却通道,虽然前缘冷却效率最高,但同时管内流速增大,压力损失也随之急剧增加,对供应系统的要求也更高。

通过上述分析可知,需要合理分配冷却剂流量以实现对支板更好的冷却效果,支板前缘是冷却的难点,流量一定时,冷却剂全部从前缘冷却通道进入可以使支板前缘温度最低,但是由于支板本身尺寸很小,冷却剂在冷却通道内流动时间很短,冷却剂吸热能力不能充分利用;且由数值计算可知,这种方式压力损失很大,增加了供应系统的设计难度;为提高换热效果,支板与高温燃气之间的壁厚尽量取小,故其结构强度受到限制,冷却剂通道内部压力过大容易造成结构失效。上述分析中第2种(全部冷却剂流量用来冷却支板尖劈部分)冷却剂分配方案也能对支板实现较好的冷却效果,且其压力损失很小,冷却剂热沉利用率相对较高,因此采用冷却剂由支板尖劈部分进入的第2种分配方式q2对于整个支板冷却通道设计更为有利。

3 结论本文针对典型宽域工作RBCC模型发动机的燃料支板,在前期工作基础上,对冷却通道布局进行了增强换热优化,开展了不同前缘半径、壁厚、流量分配方式的支板主动冷却数值模拟,分析了3个因素对支板主动冷却效果的影响规律,并在此基础上提出了支板主动冷却结构的优化设计方法。主要结论如下:

1) 在冷却剂流量、壁厚、流量分配方式相同的情况下,随着前缘半径增大,前缘热流急剧减小,前缘温度和温度梯度降低,横截面温度分布更加均匀,但过大的前缘半径也会造成支板的气动阻力明显增大,因此前缘半径的选择需综合考虑气动性能和热防护需求,从传热角度出发,前缘半径可设置为0.75 mm。

2) 在其他条件相同时,壁厚越大,热流越小,冷却效果越差;壁厚0.5 mm时热流比壁厚1 mm时高出2 MW/m2左右;从换热角度出发,为保证支板的冷却效果,燃料支板壁厚可选为0.5 mm。

3) 通过对比3种冷却剂分配方式的支板冷却结果可知,冷却剂更多的分配给前缘等受热严重区域可以增强特征区域的冷却效果。但同时过大的前缘冷却通道流速会增大通道的压力损失,给供应系统设计增加难度,因此第2种分配方式最优,既能提高前缘冷却效率,又能保证对其他部分的有效冷却。

4) 通过支板主动冷却结构的优化,能显著降低燃料支板的冷却流量需求,同时,针对不同影响因素的参数优选研究给主动冷却的燃料支板提供了设计依据。

| [1] |

秦飞, 吕翔, 刘佩进, 等. 火箭基组合推进研究现状与前景[J]. 推进技术, 2010, 31(6): 660-665.

Qin Fei, Lü Xiang, Liu Peijin, et al. Research Status and Perspective of Rocket Based Combined Cycle Propulsion System[J]. Journal of Propulsion Technology, 2010, 31(6): 660-665. (in Chinese) |

| [2] | Wang Y J, Li J, He G Q, et al. Influencing Factors of Strut-Based RBCC Performance in Ramjet Mode[J]. Journal of Solid Rocket Technology, 2016, 39(1): 9-16. |

| [3] | Ronald S F. A Century of Ramjet Propulsion Technology Evolution[J]. Journal of Propulsion and Power, 2004, 20(1): 27-58. DOI:10.2514/1.9178 |

| [4] | Shi L, He G Q, Liu P J, et al. A Rocket-Based Combined-Cycle Engine Prototype Demonstrating Comprehensive Component Compatibility and Effective Mode Transition[J]. Acta Astronautica, 2016, 128: 350-362. DOI:10.1016/j.actaastro.2016.07.017 |

| [5] | Hiraiwa T, Ito K, Sato S, et al. Recent Progress in Scramjet/Combined Cycle Engines at JAXA, Kakuda Space Center[J]. Acta Astronautica, 2008, 63: 565-574. DOI:10.1016/j.actaastro.2008.04.011 |

| [6] | Siebenhaar A, Campbell B, Nguyen T. Strut-jet Engine Performance[J]. Journal of Propulsion & Power, 2013, 17(6): 1227-1232. |

| [7] | Jing T T, He G Q, Lin B B, et al. Thermal Analysis of RBCC Engine at Ejector, Ramjet and Scramjet Modes[C]//14th International Energy Conversion Engineering Conference, Salt Lake City, 2016 |

| [8] | Bouchez M, Saunier E, Peres P, et al. Advanced Carbon/Carbon Injection Strut for Actual Scramjet[C]//Space Plane and Hypersonic Systems and Technology Conference, Norfolk, 1996 https://arc.aiaa.org/doi/10.2514/6.1996-4567 |

| [9] |

中国航空材料手册编委会. 中国航空材料手册[M]. 北京: 中国标准出版社, 1989.

Chinese Handbook of Aeronautical Materials Committee. Chinese Handbook of Aeronautical Materials[M]. Beijing: Chinese Specification Press, 1989. (in Chinese) |

| [10] | Arnold R, Suslov D I, Haidn O J. Film Cooling in a High-Pressure Subscale Combustion Chamber[J]. Journal of Propulsion and Power, 2010, 26(3): 428-438. DOI:10.2514/1.47148 |

| [11] | Langener T, Wolfersdorf J, Selzer M, et al. Experimental Investigations of Transpiration Cooling Applied to C/C Material[J]. International Journal of Thermal Sciences, 2012, 54: 70-81. DOI:10.1016/j.ijthermalsci.2011.10.018 |

| [12] | Hou Z Y, He G Q, Li W Q, et al. Numerical Investigation on Thermal Behaviors of Active-Cooled Strut in RBCC Engine[J]. Applied Thermal Engineering, 2016, 113: 822-830. |

| [13] |

孙冰, 郑力铭. 超燃冲压发动机支板热环境及热防护方案[J]. 航空动力学报, 2006, 21(2): 336-341.

Sun Bing, Zheng Liming. Research of Scramjet Strut Thermal Environment and Thermal Protection Scheme[J]. Journal of Aerospace Power, 2006, 21(2): 336-341. (in Chinese) DOI:10.3969/j.issn.1000-8055.2006.02.019 |

| [14] | Jing T T, He G Q, Li W Q, et al. Flow and Thermal Analyses of Regenerative Cooling in Non-Uniform Channels for Combustion Chamber[J]. Applied Thermal Engineering, 2017, 119: 89-97. DOI:10.1016/j.applthermaleng.2017.03.062 |