2. 中国科学院 工程热物理研究所, 北京 100190

先进复合材料在航空航天工程中有着广泛的应用,已经成为衡量飞行器先进性的重要指标之一。机械连接由于连接的需要在复合材料层合板上进行开孔,不可避免地造成纤维的不连续和应力集中,以及螺栓和孔边的接触和挤压导致其损伤演化和失效机理的复杂化。

近年来,国内外针对复合材料机械连接件展开大量研究。Ümran[1]采用试验方法研究了不同间隙配合和螺栓预紧力对复合材料机械连接结构的影响。Chang[2]基于Hashin准则,考虑了材料非线性,发展了含中心圆孔在压缩载荷下的二维渐进损伤模型。Camanho[3]将其扩展到三维有限元模型,该模型未考虑挤压分层失效模式。Tserpes等[4]考虑了分层模式对挤压强度的影响,所采用的模型能有效预测机械连接件的挤压强度,但未考虑剪切非线性的影响。Olmedo等[5]采用解析模型预测了复合材料销钉连接件的弦向挤压刚度和挤压强度,并进行了试验验证。Dano等[6]结合了最大应力准则和Hashin失效准则,考虑了孔边接触、大变形理论和非线性剪切关系,建立了销钉连接件的二维有限元模型。Zhou等[7-8]基于连续损伤力学模型,结合Puck准则和材料弹塑性本构模型,建立三维有限元模型,研究了不同间隙对复合材料连接件挤压强度和失效机理的影响,并通过试验验证了模型的准确性。Bodjona等[9]分析了复合材料连接件在静态加载下的应力分布,该模型考虑了非线性本构关系、接触、间隙和螺栓预紧力的影响。Tang等[10]利用试验和数值计算相结合的方法研究了三维碳/碳编织复合材料连接件在单轴拉伸载荷下的力学性能和失效机理。李璇等[11]提出一种考虑双模量影响的连接件的数值模拟方法,考虑复合材料在拉伸和压缩应力状态下弹性模量的不同,所提出的模型能够更加准确地预测层压板销钉连接结构的破坏载荷。魏景超等[12]通过试验和数值计算方法研究了不同干涉配合方式对连接强度和刚度的影响作用。刘向东等[13-14]基于累积损伤理论结合有限元子结构方法对复合材料单钉机械连接强度进行了研究。

本文建立了复合材料销钉连接件的三维有限元模型,采用连续介质损伤力学方法,结合了最大应变准则和Puck失效准则,研究复合材料销钉连接件在挤压载荷下的损伤扩展规律和失效机理,并进行试验验证,为复合材料销钉连接件的设计提供参考。

1 试验研究 1.1 材料与试验件试验件材料体系为HF10A-3K / BA9916-Ⅱ,表 1和表 2分别给出了试验件尺寸参数和铺层情况。其中:L为板长度;w为板宽度;h为板厚度;D为孔径;e为端距。表 2中载荷方向偏角(off-axis angle)是指A铺层中0°铺层和载荷方向保持一致,即为0°,试验件几何尺寸保持不变,各铺层分别按照逆时针方向以A铺层为基准旋转的角度。单向带材料性能参数和断裂韧性值分别见表 3和表 4,试验装置如图 1所示。

| 铺层类型 | 偏轴角度 | 铺层参数 |

| A | 0° | [45/0/-45/0/-45/90/45/0/45/0/-45/0/45/0/45/0/-45/0/-45/90]S |

| B | 30° | [75/30/-15/30/-15/-60/75/30/75/30/-15/30/75/30/75/30/-15/30/-15/-60]S |

| C | 60° | [-75/60/15/60/15/-30/-75/60/-75/60/15/60/-75/60/-75/60/15/60/15/-30]S |

| D | 90° | [-45/90/45/90/45/0/-45/90/-45/90/45/90/-45/90/-45/90/45/90/45/0]S |

| 弹性模量/GPa | 泊松比 | 强度/MPa | |||||||||

| E1 | E2=E3 | G12=G13 | G23 | υ12 | υ13 | υ23 | R‖t | R‖c | R⊥t | R⊥c | R⊥‖ |

| 140 | 8.8 | 4.6 | 3.3 | 0.27 | 0.27 | 0.36 | 2186 | 1240 | 87.1 | 229 | 165 |

| Gft/(kJ·m-2) | Gfc/(kJ·m-2) | Gmt/(kJ·m-2) | Gmc/(kJ·m-2) | G12c/(kJ·m-2) | G23c/(kJ·m-2) | GIC/(kJ·m-2) | GIIC/(kJ·m-2) |

| 90 | 82 | 0.52 | 1.61 | 0.92 | 0.92 | 0.52 | 0.92 |

|

| 图 1 试验装置示意图 |

试验共分4组,每组包含3个试样。

1.2 试验方法试验机为MTS-810, 拧紧力矩为3 N·m,控制模式为位移控制,试验机横梁加载位移速率为2 mm/min,孔的变形通过引伸计来测量,为保证载荷和变形数据的同步性,采用DH3820采集器进行同步采集,采样频率为10 Hz。

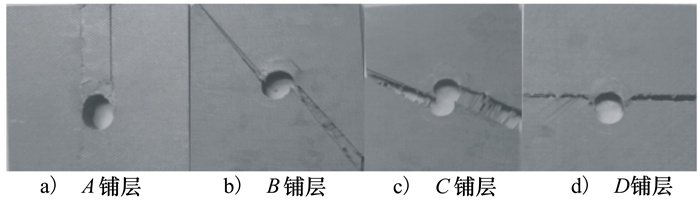

1.3 试验结果与分析销钉孔边挤压应力、挤压应变和弦向挤压刚度由以下公式计算所得:

|

(1) |

式中,P为破坏载荷, δ为销钉孔的变形, 弦向挤压刚度通过对挤压应力应变曲线的线性段拟合所得。

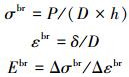

图 2给出了4种铺层试验件挤压载荷-孔变形曲线, 销钉连接件在挤压载荷下初始线性较好, 为弹性变形阶段, 试验件未发生任何形式的损伤, 当载荷达到一定水平时, 出现了较低的基体压碎声音, 出现了刚度下降, 曲线呈“弱”非线性, 当基体损伤累积到一定程度时, 发生较为清脆响亮的声音, 曲线呈明显非线性, 表征着孔边区域局部发生纤维屈曲损伤, 当发生大范围损伤时, 试验件发生彻底破坏。

|

| 图 2 载荷-孔变形试验曲线 |

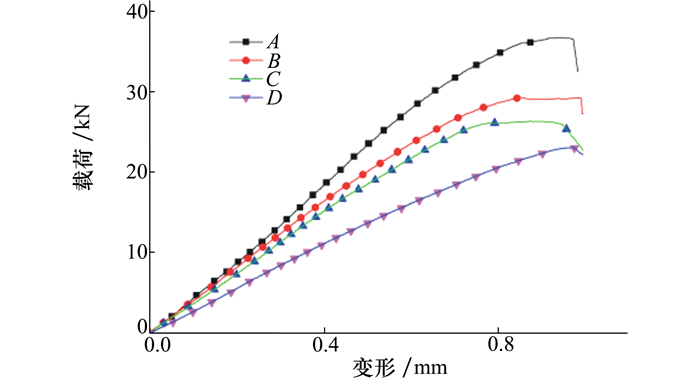

图 3为试验件典型断口, 可以看出4种试验件在销钉的挤压作用下, 孔边接触区域首先发生局部的挤压损伤, 挤压损伤主要形式为孔边基体压碎损伤和纤维局部的微屈曲为主, 也包含少量的分层现象。随着继续加载, A铺层试验件沿剪切面发生剪切破坏, B铺层试验件和C铺层试验件则发生了沿偏轴角度的挤压剪切破坏, 即B铺层的宏观断口为30°, C铺层的宏观断口为60°, D铺层为90°。可以看出B和C类试验件断口处出现了大量的纤维拔出和断裂, 对于D铺层试验件, 当挤压损伤积累到一定程度时, 发生了沿孔横截面的静拉伸破坏, 断面较为平整, 无明显的纤维拔出现象。

|

| 图 3 试验件典型断口示意图 |

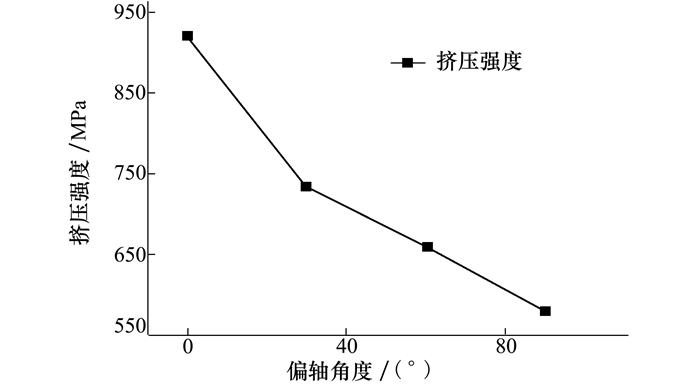

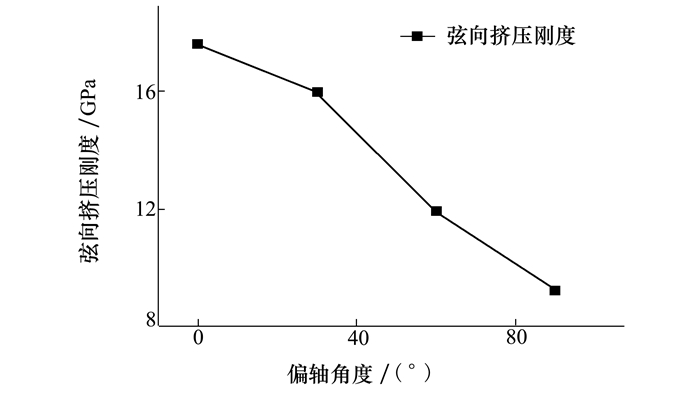

图 4和图 5分别给出挤压强度和弦向挤压刚度随偏轴角度的变化趋势, 可以看出挤压强度和弦向挤压刚度随载荷方向偏角增大而减少。

|

| 图 4 挤压强度随偏轴角度变化 |

|

| 图 5 弦向挤压刚度随偏轴角度变化 |

由于挤压孔边应力分布的复杂性, 需要建立三维有限元模型, 模型尺寸和试验件名义尺寸保持一致。为了提高孔边应力分析的精确性和计算收敛性, 对孔边挤压区域进行网格细化。复合材料层合板使用8节点三维实体缩减积分单元(C3D8R单元), 沿厚度方向各子层划分一个单元, 以方便查看各层的应力状态的损伤扩展情况, 由于试验中销钉材料为高强度高刚度的钛合金, 不需要考虑销钉的变形和失效, 所以将销钉处理为解析刚体, 有效减少计算成本。对于销钉和挤压孔的接触, 采用ABAQUS中小滑动的主-从面面接触算法。约束复合材料层合板的夹持端6个自由度, 对销钉施加位移边界条件。

2.2 层内损伤复合材料层内损伤包含纤维损伤和基体损伤, 当纤维和基体满足失效准则后, 材料进入损伤状态。对于正交各向异性连续介质损伤力学, 损伤出现后, 引入损伤因子张量, 建立有效应力张量和真实应力张量之间的关系如下:

|

(2) |

式中,

对于复合材料层合板, 面内剪切12, 13方向存在剪切非线性, 非线性本构采用Hahn和Tsai[15]提出的非线性剪切本构模型。

|

(3) |

|

(4) |

式中, α为材料剪切非线性系数。

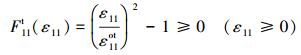

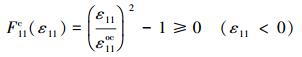

2.2.1 纤维损伤对于纤维损伤, 采用最大应变失效准则判断纤维拉伸损伤和纤维压缩损伤的起始, 失效准则如下:

纤维拉伸模式:

|

(5) |

纤维压缩模式:

|

(6) |

式中, ε11ot和ε11oc分别为纤维拉伸和压缩损伤的起始应变, 由ε11ot=R‖t/E11, ε11oc=R‖c/E11计算所得。R‖t和R‖c分别为单向带纵向拉伸强度和压缩强度。

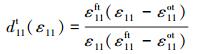

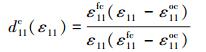

纤维损伤萌生后, 纤维损伤因子按照(7)式和(8)式计算:

|

(7) |

|

(8) |

式中, ε11ft(c)为纤维断裂时的破坏应变。其值与纤维断裂能量释放率Gft(c)、材料强度R‖t(c)及单元特征长度lfib计算相关。

|

(9) |

Puck和Schürmann[16]通过大量关于碳纤维和玻璃纤维增强复合材料的破坏试验发现:对于复合材料基体损伤, 存在一个平行于纤维方向的潜在断裂面, 潜在断裂面是特定应力状态下发生失效概率最高的作用面, 断裂面内, 对于法向拉伸应力情况, 法向拉伸应力和面内剪应力共同促进基体损伤产生, 法向压缩应力作用时, 随着压缩应力的增大, 将通过提高失效平面的失效抵抗能力来阻碍基体损伤起始。基于上述发现, Puck建立了基于物理机制的基体失效准则如下:

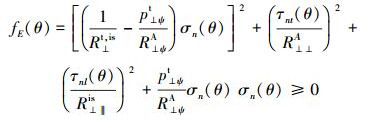

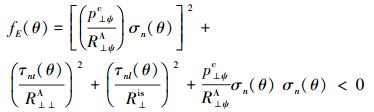

|

(10) |

|

(11) |

式中:

|

(12) |

|

(13) |

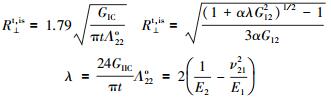

式中, σn(θ), τnt(θ)和τnl(θ)为潜在断裂面上的应力分量, 由(13)式计算所得。R⊥t, is为单向板横向拉伸就地强度, R⊥‖is为基体就地剪切强度, R⊥c为单向板压缩强度。由于试验层合板单层厚度仅为0.125 mm, 低于碳纤维薄板和厚板0.7 mm的临界值。表 5给出了内嵌薄板和外表面薄板的就地强度计算方法, 其中GⅠC, GⅡC分别为Ⅰ型和Ⅱ型断裂能释放率, t为层合板各子层厚度, α为材料剪切非线性系数, 和(2)式为同一参数, 由试验获得为1.6×10-8。p⊥⊥t和p⊥⊥c为纵向斜率参数, p⊥‖t和p⊥‖c为横向斜率参数, 其中上标t和c分别表示拉伸和压缩状态。斜率参数分别表征潜在断裂面上法向应力状态对基体损伤的影响, 若缺乏有效试验值, 推荐取值见表 6。

| 类型 | p⊥‖t | p⊥‖c | p⊥⊥t | p⊥⊥c |

| GFRP | 0.30 | 0.25 | 0.20~0.25 | 0.20~0.25 |

| CFRP | 0.35 | 0.30 | 0.25~0.30 | 0.25~0.30 |

对于一般的三维应力情况, 应力危险系数函数fE(θ)的最大值对应的角度即为潜在的断裂面角度。Puck原始准则中, 在[-90°, 90°]区间内所有平面进行计算, 计算过程以1°为步长, 分别求解各角度的应力危险系数, 再通过比较各角度下的函数值, 确定应力危险系数的最大值, 最大值对应的角度即为当前载荷下基体损伤的潜在断裂面, 该方法使用简单方便, 但效率低且数值精度差。本文采用黄金搜索算法确定断裂面角度, 搜索若干次后, 再采用反二次插值法求得对应的断裂面角度和应力危险系数, 有效提高了搜索算法的精度和效率。当应力危险系数极大值大于或等于1时, 表明基体损伤起始, 此时的潜在断裂面即为实际发生断裂的作用面。

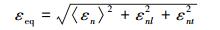

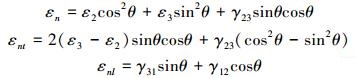

基体损伤起始后, 分别定义断裂面内的等效应力和等效应变:

|

(14) |

|

(15) |

式中,εn, εnt, εnl为断裂面上的应变分量, 由(16)式计算所得。

|

(16) |

定义εeqo为基体损伤起始时断裂面内的等效应变, εefq为基体彻底失效时的等效应变, εeq为当前等效应变。εeqf由单元特征长度内临界应变能释放率确定, 当应变能释放率达到临界能量释放率时, 材料发生完全失效, 断裂面对应的等效应变即为εeqf, 建立混合模式下基于能量的损伤判据:

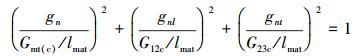

|

(17) |

式中, gn, gnl, gnt分别为基体损伤起始时各应力分量对应的应变能释放密度; Gmt(c), G12c, G23c分别为横向拉伸、面内剪切和横向剪切临界能量释放率, lmat为基体的特征长度。

当基体损伤完全失效时, 满足:

|

(18) |

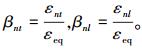

式中, σjo为基体损伤起始时断裂面的各应力分量, βj为不同加载模式混合占比系数, 其中

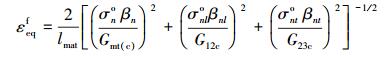

结合上述公式, 可以推导出基体损伤萌生后完全失效应变εeqf为:

|

(19) |

根据复合材料基体损伤双线性本构关系, 定义基体损伤变量:

|

(20) |

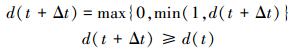

为了表征纤维损伤和基体损伤的不可逆性, 损伤变量服从以下关系:

|

(21) |

采用上述连续介质损伤模型, 模拟复合材料销钉连接件在挤压载荷下损伤产生、扩展和失效过程。图 6为数值计算得到的挤压应力-挤压应变曲线, 可以看出数值计算所得的曲线和试验曲线吻合较好。

|

| 图 6 挤压应力-挤压应变曲线 |

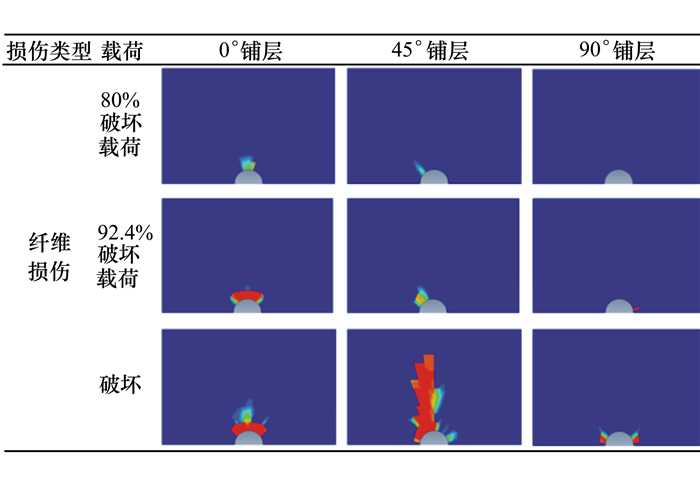

A铺层销钉连接件纤维损伤和基体损伤的萌生、扩展和失效过程如图 7和图 8所示,为节省篇幅, 只列出孔边接触挤压区域的损伤状态。其中加载应力通过施加在螺栓的载荷并利用(2)式计算所得。+45°铺层和-45°铺层损伤状态呈对称关系, 故只列出45°铺层的损伤情况。在位移加载过程中, 90°铺层纤维方向与挤压载荷加载方向相互垂直, 主要由横向基体承受挤压载荷, 当应力加载至510.03 MPa时, 挤压孔两侧由于应力集中原因, 出现基体损伤, 损伤沿着挤压孔内侧扩展。当应力的增大至595.04 MPa时, 45°铺层出现了基体压缩损伤, 且损伤角度和铺层角度一致。当较多单元发生基体开裂损伤后, 导致应力进行重新分配。当加载至637.54 MPa时, 45°和0°铺层出现了纤维损伤, 这是因为0°铺层方向与加载方向平行, 承载较大的挤压载荷, 所以首先出现纤维损伤模式。45°铺层的纤维损伤出现在孔边45°方向, 0°纤维损伤方向出现在销钉和挤压孔接触区域。0°和45°纤维挤压失效导致0°方向的基体方向和90°铺层方向纤维承受了更多的载荷, 进而导致了0°方向的基体损伤失效和90°铺层纤维损伤失效。当孔边出现较多的纤维损伤和基体损伤时, 试验件发生彻底破坏。目前模型能较好预测销钉孔挤压强度, 尚不能完美预测其他铺层试验件的破坏形式, 主要是因为接触区域单元发生损伤后, 刚度发生退化, 销钉和挤压孔的接触出现奇异, 且对于偏轴角度下的断裂角度和网格也需要进行深入细致的研究, 这也是本模型需要进一步研究的方向。

|

| 图 7 挤压载荷下纤维损伤扩展图 |

|

| 图 8 挤压载荷下基体损伤扩展图 |

建立不同铺层复合材料层合板销钉连接件的有限元模型进行数值计算, 得到了复合材料销钉连接件的最大载荷, 利用公式(1)计算得到不同铺层顺序销钉连接件的挤压强度和弦向挤压刚度(见表 7)。可以看出, 采用连续介质损伤模型能准确预测销钉连接件在挤压载荷下的挤压强度和弦向挤压刚度, 误差均在8%以内。

| 铺层 | 挤压强度/MPa | 误差/% | 弦向挤压刚度/GPa | 误差/% | ||

| 试验 | 数值计算 | 试验 | 数值计算 | |||

| A | 920.06 | 850.05 | 7.80 | 17.61 | 16.84 | 4.37 |

| B | 733.62 | 694.68 | 5.31 | 15.99 | 15.18 | 5.07 |

| C | 659.93 | 633.27 | 4.04 | 11.92 | 11.79 | 1.09 |

| D | 579.99 | 566.66 | 2.28 | 9.25 | 8.53 | 7.78 |

对复合材料销钉连接件进行挤压试验,基于连续介质损伤模型,结合就地强度和剪切非线性理论,建立了复合材料销钉连接件的三维有限元模型,系统研究了销钉连接件的损伤和失效问题,得到了以下结论:

1) 复合材料销钉连接件在挤压载荷作用下均发生局部挤压损伤,破坏模式随着偏轴角度的增大由剪切失效向拉伸失效过渡,复合材料销钉连接件的挤压强度和弦向挤压刚度随偏轴角度的增大而减小;

2) 采用三维非线性连续介质损伤模型能准确模拟复合材料销钉连接件在挤压载荷作用下损伤的产生、扩展和失效。通过与试验结果对比,所建立的模型预测结果和试验结果较为吻合。

| [1] | Ümran Esendemir. An Experimental Study of Mechanically Fastened Composite Joints with Clearance[J]. International Journal of Damage Mechanics, 2011, 20(3): 464-480. DOI:10.1177/1056789510397068 |

| [2] | Chang F K, Lessard L B. Damage Tolerance of Laminated Composites Containing an Open Hole and Subjected to Compressive Loadings:Part Ⅰ-Analysis[J]. Journal of Composite Materials, 1991, 25(1): 44-64. DOI:10.1177/002199839102500102 |

| [3] | Camanho P P, Matthews F L. A Progressive Damage Model for Mechanically Fastened Joints in Composite Laminates[J]. Journal of Composite Materials, 1999, 33(24): 2248-2280. DOI:10.1177/002199839903302402 |

| [4] | Tserpes K I, Papanikos P, Kermanidis T. A three-Dimensional Progressive Damage Model for Bolted Joints in Composite Laminates Subjected to Tensile Loading[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010, 24(10): 663-675. |

| [5] | Olmedo A, Santiuste C, Barbero E. An Analytical Model for Predicting the Stiffness and Strength of Pinned-Joint Composite Laminates[J]. Composites Science & Technology, 2014, 90(90): 67-73. |

| [6] | Dano M L, Gendron G, Picard A. Stress and Failure Analysis of Mechanically Fastened Joints in Composite Laminates[J]. Composite Structures, 2000, 50(3): 287-296. DOI:10.1016/S0263-8223(00)00119-7 |

| [7] | Zhou Y, Nezhad H Y, Hou C, et al. A three Dimensional Implicit Finite Element Damage Model and Its Application to Single-Lap Multi-Bolt Composite Joints with Variable Clearance[J]. Composite Structures, 2015, 131: 1060-1072. DOI:10.1016/j.compstruct.2015.06.073 |

| [8] | Zhou Y, Yazdani-Nezhad H, Mccarthy M A, et al. A Study of Intra-Laminar Damage in Double-Lap, Multi-Bolt, Composite Joints with Variable Clearance Using Continuum Damage Mechanics[J]. Composite Structures, 2014, 116(1): 441-452. |

| [9] | Bodjona K, Lessard L. Nonlinear Static Analysis of a Composite Bonded/Bolted Single-Lap Joint Using the Mesh-Free Radial Point Interpolation Method[J]. Composite Structures, 2015, 134: 1024-1035. DOI:10.1016/j.compstruct.2015.08.136 |

| [10] | Tang Y, Zhou Z, Pan S, et al. Mechanical Property and Failure Mechanism of 3D Carbon-Carbon Braided Composites Bolted Joints under Unidirectional Tensile Loading[J]. Materials & Design, 2015, 65(65): 243-253. |

| [11] |

李璇, 陈秀华, 史晓辉, 等. 考虑双模量影响的复合材料销钉连接失效分析[J]. 上海交通大学学报, 2015, 49(1): 101-108.

Li Xuan, Chen Xiuhua, Shi Xiaohui, et al. Effect of Bimodularity on Failure Behaviors of Pinned-Joint Composite Laminates[J]. Journal of Shanghai Jiaotong University, 2015, 49(1): 101-108. (in Chinese) |

| [12] |

魏景超, 矫桂琼, 闫照明, 等. 单面螺纹抽钉干涉配合复合材料连接件挤压强度研究[J]. 航空学报, 2013, 34(7): 1627-1635.

Wei Jingchao, Jiao Guiqiong, Yan Zhaoming, et al. Bearing Strength of Composite Joints Interference-Fitted with Blind Bolts[J]. Acta Aeronauticaet Astronsutica Sinica, 2013, 34(7): 1627-1635. (in Chinese) |

| [13] |

刘向东, 李亚智, 苏杰, 等. 一种预估复合材料钉-孔挤压强度与刚度的方法[J]. 航空材料学报, 2014, 34(5): 81-87.

Liu Xiangdong, Li Yazhi, Su Jie, et al. A Method to Evaluate Bearing Strength and Stiffness of Composite Joints[J]. Journal of Aeronautical Materials, 2014, 34(5): 81-87. (in Chinese) |

| [14] |

刘向东, 李亚智, 李彪, 等. 复合材料机械连接数值模型和强度研究[J]. 西北工业大学学报, 2013, 31(6): 878-883.

Liu Xiangdong, Li Yazhi, Li Biao, et al. On Numeric al Modeling and Tensile Strength of Bolted Composite Joints[J]. Journal of Northwestern Polytechnical University, 2013, 31(6): 878-883. (in Chinese) DOI:10.3969/j.issn.1000-2758.2013.06.010 |

| [15] | Hahn H T, Tsai S W. Nonlinear Elastic Behavior of Unidirectional Composite Laminates[J]. Journal of Composite Materials, 1973, 7(1): 102-118. DOI:10.1177/002199837300700108 |

| [16] | Puck A, Schürmann H. Failure Analysis of FRP Laminates by Means of Physically Based Phenomenological Models[J]. Composites Science & Technology, 2002, 62(12): 1633-1662. |

2. Institute of Engineering Thermophysics, Chinese Academy of Sciences, Beijing 100190, China