2. 中国航发动力控制研究所, 江苏 无锡 214063

未来航空飞行器对新一代高性能航空发动机提出了节能、环保、高效、高性能等发展要求,航空燃油离心泵作为航空发动机燃油控制系统的重要供油装置,其工作效率是高性能航空燃油泵重要衡量指标[1]。在设计阶段能够准确地预测出泵的性能是一项具有重要意义的研究课题。

目前离心泵性能预测一般采用经验公式、损失模型、CFD数值模拟和神经网络训练等方法获取[2]。基于经验公式的性能预测方法精度低,很难建立性能与几何结构的内在关联。CFD数值模拟方法能够建立内流场与外特性之间的关系,在一定范围内能预测出理想的性能结果[2-4]。但其对研究人员的数值求解能力要求较高,此外采用CFD进行离心泵优化的周期较长,不便于高效便捷地得出参数优化后泵性能。神经网络法预测泵的性能具有一定的精度[5],但该方法依赖大量优秀的水力模型,同时神经网络输入模式的选取对预测精度具有很大的影响。损失模型可建立离心泵性能与结构参数、流动状态之间的显式或隐式关系,计算过程便捷高效,因此在设计阶段常被用于离心泵的性能预测和优化设计。国内外相关研究人员针对离心泵的损失模型开展了大量研究工作,国内研究人员建立的损失模型主要依赖经验公式、统计方法、试验数据等方法[6-10],同时对损失模型进行简化、修正,并在此基础上开展了离心泵的叶轮优化设计[10-15]。国外在离心泵损失建模方面侧重于泵的性能预测以及多目标优化方法研究[16-17],并通过实例验证了基于损失模型预测离心泵性能的可行性[18]。

上述研究中所建立的损失模型多采用半理论、半经验的建模方法,缺少各通流部件的损失机理分析,因此导致损失模型计算精度较低。为此,论文在建立损失模型中,细致分析了泵内流动相关的水力参数、热力参数以及泵各通流部件几何形状和几何参数对泵效率的影响,分别建立了水力损失、内泄漏损失、轮盘摩擦损失和机械损失的数学模型,在此基础上建立一个能够表征离心泵主要结构参数与离心泵效率间关系的综合损失模型。最后采用损失模型进行了某型航空离心泵的效率预测,并与试验数据进行了对比验证。

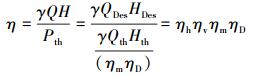

1 离心泵综合损失模型离心泵的总效率包含水力效率ηh、容积效率ηv、机械效率ηm和轮盘摩擦效率ηD, 总效率是各效率的乘积。

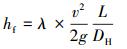

1.1 水力损失模型离心泵流道内水力摩擦损失正比于摩擦因数、流体流动速度的平方:

|

(1) |

式中, λ为水力摩擦损失系数, L为等效的流道长度。DH为当量水力直径,

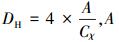

动力损失采用流体力学理论中局部损失的形式进行表示, 其正比于局部损失系数、流体流动速度的平方:

|

(2) |

式中, ζ为局部损失系数。

1.1.1 吸入段水力损失基于沿程损失公式建立吸入段损失与叶轮进口流速之间的函数关系。

|

(3) |

式中, ζ为水力损失系数。

根据纽曼吸入室水力损失系数与面积比

|

(4) |

式中, A0为泵叶轮进口面积, As为泵体进口面积。

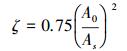

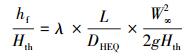

1.1.2 叶轮内水力损失1) 叶轮内的水力摩擦损失hf

借鉴沿程损失得到叶轮内流动的水力摩擦损失:

|

(5) |

式中, λ摩擦损失系数; L为叶轮流道等效长度; DHEQ为叶轮平均当量水力直径; W∞为平均相对速度; Hth为欧拉扬程。

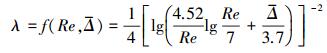

采用离心泵主要几何参数和水力参数将上式中的变量进行替换。水力摩擦损失系数λ采用Colebrook推荐公式, 水力摩擦损失系数为雷诺数和相对表面粗糙度的函数。

|

(6) |

式中, Re为流动雷诺数,

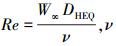

考虑叶片厚度排挤作用的平均相对速度公式为:

|

(7) |

式中, ϕ2为叶轮出口流量系数, ξ1为叶片泵进口叶片排挤系数, ξ2为叶片泵出口叶片排挤系数, D1为叶轮进口直径, D2为叶轮出口直径, A′1为考虑排挤作用的叶轮进口过流截面面积, A′2为考虑排挤作用的叶轮出口过流截面面积, ψ2为叶轮出口处扬程系数。

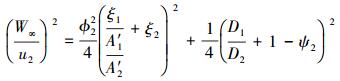

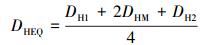

叶轮当量水力直径DHEQ的大小随着叶轮流道不断变化, 因此取叶轮进、出口和中间位置计算水力当量直径, 然后加权平均获得叶轮直径尺寸。由当量水力直径的定义

采用加权平均的方法得到叶轮平均当量水力直径DHEQ:

|

(8) |

式中, DH1为叶轮进口处当量水力直径, DHM为叶轮流道中间位置的当量水力直径, DH2为叶轮出口处当量水力直径。

根据轴面流道长度与叶片弦长h1-2的关系可得到叶轮叶片弦长近似为:

|

(9) |

式中, h1-2为叶片弦长, βCH为叶片叶型的安放角, 也即叶片的弦线角。

将(6)~(9)式求解的数值代入到公式(5)中, 即可获得对应几何参数和流动条件下叶轮内水力损失的数值。

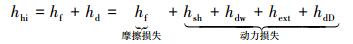

2) 叶轮内的水力动力损失hd

离心泵叶轮内水力动力损失hd为冲击损失hsh、尾迹损失hdw、扩张损失hext和翼型损失hdD之和, 即

|

(10) |

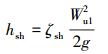

冲击损失的大小与冲击速度的平方成正比, 即

|

(11) |

式中, ζsh为冲击损失系数, Wu1为冲击速度。

尾迹损失与主流相互掺混造成的损失, 可采用局部损失公式进行表示:

|

(12) |

式中, ζdw为尾迹损失系数,

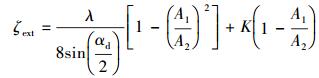

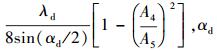

采用流体力学中渐扩管局部损失系数估算公式:

|

(13) |

|

(14) |

式中, 系数K的取值参考表 1进行选取, A1, A2为流道进、出口过流断面面积, αd为当量扩张角。

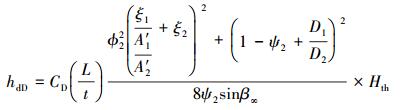

利用翼型阻力产生的功率与叶型损失造成的功率相等, 可得翼型阻力损失为:

|

(15) |

式中, 翼型阻力系数CD取决于翼型几何参数、流动冲角和流动状态即雷诺数, t为环列叶栅的栅距, β∞为叶片安装角平均值。

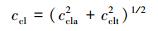

因此, 叶轮内总水力损失为:

|

(16) |

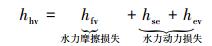

1) 环形无叶扩压室水力损失hhv

环形无叶扩散室水力损失主要存在水力摩擦损失hfv、局部突然扩大损失hse和流道扩散损失hev 3种形式。

环形扩压室中的水力损失hhv:

|

(17) |

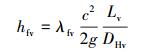

无叶扩压室中的水力摩擦损失hfv:

|

(18) |

式中, λfv为无叶扩压室中流动的摩擦损失系数, Lv为环形无叶扩压室流道等效长度; DHv为环形无叶扩压室的当量水力直径。

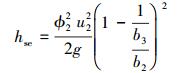

扩压室进口处突扩损失hse为:

|

(19) |

式中, b3为无叶扩压室出口宽度, b2为叶轮出口宽度, u2为叶轮出口速度。

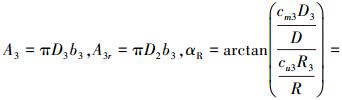

流道扩散损失, 通过扩散角αd和经验公式(13)来计算损失。环形扩压室等效扩散角定义为:

|

(20) |

式中,

将(20)式代入到扩散损失经验公式(13), 即可得到环形扩压室的流道扩散损失hev。

2) 蜗壳形集水室内水力损失

蜗壳中产生的水力损失hc同样主要包含动力损失hdc和摩擦损失hfc两部分。

蜗壳内总的水力损失为hc:

|

(21) |

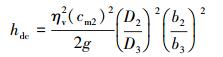

式中, 由径向速度消耗的水力动力损失hdc为:

|

(22) |

式中, ηv为离心泵叶轮的容积效率, cm2=u2ϕ2, 其他参数定义前面已给出。

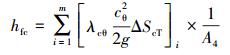

水力摩擦损失为hfc:

|

(23) |

式中, λcθ为蜗壳内摩擦损失系数,

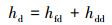

3) 出口扩散段水力损失计算

出口扩散段内水力损失hd为:

|

(24) |

水力摩擦阻力损失:

|

(25) |

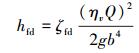

式中, ζfd为出口扩散段流动损失系数, ζfd=

水力动力损失主要为流道扩张产生的损失, 由艾登西克推荐公式:

|

(26) |

式中, ζdd为扩散段内的扩张损失系数, 其他参数定义前文已给出。

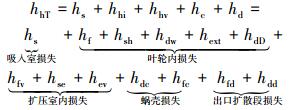

综上所述, 工作介质在流过离心泵各通流部件时产生总的水力损失hhT可以表示为:

|

(27) |

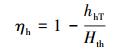

离心泵整体水力效率:

|

(28) |

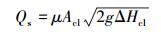

离心泵叶轮进口处密封环表面之间的间隙为圆环形, 其容积损失为:

|

(29) |

式中, Acl为密封环环形通道面积; ΔHcl为密封环前后的扬程之差。

|

(30) |

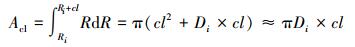

计算泄漏流量Qs需要计算泄漏流量系数μ和密封环进、出口之间的压差Δp, 可以通过计算水力损失ΔHcl的方法求解密封环进、出口压力降。间隙的泄漏流量系数μ取决于密封环表面粗糙度Δ和雷诺数Re。

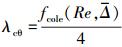

|

(31) |

式中, λ为阻力系数, 可根据艾登西克推荐求取, λ=κ×λcole, λcole=fcole(Re, Δ)。κ为经验系数, κ=1.095Re-0.002 7。

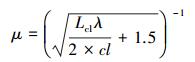

|

(32) |

式中, ccl为密封环间隙流动的速度; DHcl为密封环当量水力直径。

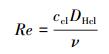

|

(33) |

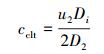

式中, ccla为密封间隙内流体速度的轴向分量, ccla=

柯瓦兹和洛马金认为密封间隙内流动速度轴向分量为密封环处轴向速度的一半:

|

(34) |

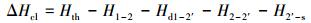

在给定泄漏流量Qs初值的情况下, 把以上各式代入到(31)式, 可以得到密封环泄漏流量系数值μ。为计算密封环进出口之间的压力差, 需要考虑从叶轮进口1截面到密封间隙入口i截面处的水力损失, 包括叶轮内水力损失H1-2, 动力压降损失Hd1-2′, 叶轮出口至扩压室进口处的突扩损失H2-2′,叶轮出口至密封环进口处之间的空腔压力损失H2′-s。

|

(35) |

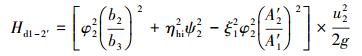

式中,后两项与主要设计参数的关系在此加以推导。首先是叶轮中液体的动压降损失, 动压降并非真正的损失, 而是压力能转换为流体动能, 速度增大、压力减小, 进而产生一定的压力差。因此动压降由速度的增加来表征:

|

(36) |

叶轮出口2′截面与密封环进口i截面间容腔损失主要取决于转动面在液体黏性作用下产生强迫旋涡, 强迫旋涡的角速度为ωv, 借鉴艾登西克的理论, 认为强迫旋涡的角速度与转动面角速度ω和叶轮盖板与泵壳间的间隙距离sD有关。

|

(37) |

因此, 容腔中的压降为:

|

(38) |

由(36)式、(38)式和(35)式可得ΔHcl, 将求得的ΔHcl值、密封环截面面积Acl和(31)式结果μ代入到公式(29)中, 可以解出新的密封间隙泄漏量Qs。因为ccl=f(Qs), Qs=f(μ, Acl, ΔHcl), μ=f(Re, Δ)且Re=f(ccl), 所以此部分计算需要不动点迭代或牛顿法等数值方法进行求解。

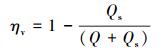

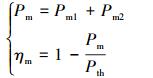

1.2.2 容积效率计算忽略轴封泄漏与平衡装置造成的泄漏等因素, 通过以上分析可以获得泄漏流量Qs与主要设计参数之间的关系, 计算离心泵的容积效率。容积效率的定义为:

|

(39) |

|

(40) |

式中, Di为叶轮直径, 其余参数定义前文已给出。

容积效率可表征泵设计流量QDes与理论流量Qth之间的关系:

|

(41) |

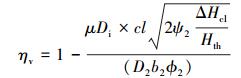

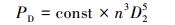

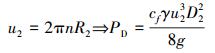

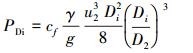

轮盘摩擦损失PD采用理论分析推导和试验数据拟合得到的半理论、半经验轮盘摩擦损失功率计算公式。

|

(42) |

上述方法没有反映出密封环表面摩擦损失和叶轮前后盖板摩擦损失的作用, 基于上式可以得到:

|

(43) |

式中, cf为轮盘摩擦损失系数。

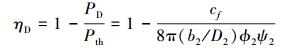

离心泵叶轮理论上获得的功率Pth为:

|

(44) |

仅考虑叶轮出口处轮盘摩擦造成的损失, 轮盘摩擦效率ηD可表示为:

|

(45) |

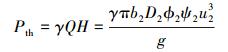

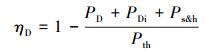

同时考虑叶轮出口处轮盘摩擦、叶轮进口密封环表面的摩擦损失以及叶轮前后盖板产生的摩擦损失功率, 轮盘摩擦效率ηD可以表示为:

|

(46) |

其中,叶轮进口处密封环表面摩擦损失功率PDi:

|

(47) |

前后盖板的摩擦损失功率Ps & h采用Daily-Nece估算公式:

|

(48) |

式中, Cm为系数, 与雷诺数Re和

通过上述推导即可建立起轮盘摩擦效率与离心泵叶轮主要设计参数之间的关系。

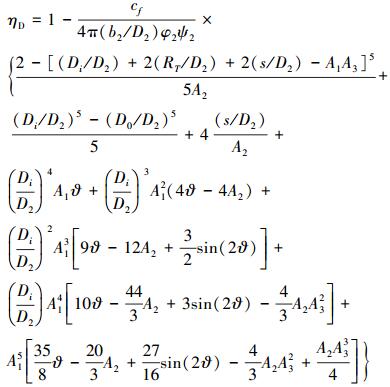

|

(49) |

式中, ϑ为叶轮轴面流道的转弯角度, 单位弧度; s为盖板厚度; Ai为常数,

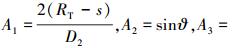

此外, 采用机械密封方式时, 轴封的机械损失Pm1的值一般在(1%~2%)Pth, 可直接给定。轴承摩擦损失取决于轴承的形式, 滚动轴承的机械损失Pm2一般为(1%×Pth), 平面推力轴承损失功率Pm2可能高达(2%~4%)Pth。

|

(50) |

通过上述模型的建立, 可建立离心泵的总效率与离心泵主要设计参数之间的数学联系。

|

(51) |

|

(52) |

离心泵的主要设计参数与效率间的函数关系, 即综合损失模型为:

|

(53) |

其中, 离心泵几何结构主要设计参数可以选择为以下12个:

|

航空燃油离心泵介质采用航空RP-3号煤油, 介质温度定为30℃, RP-3号煤油的运动黏度为ν=1.248 mm2/s; 温度30℃对应RP-3的密度查表可得ρ=772.1 kg/m3。某型闭式航空离心泵设计指标为转速n=8 000 r/min、流量Q=77 000 L/h, 进口压力P1=0.15 MPa, 出口压力P2=0.80 MPa。表 2为该航空离心泵的主要几何结构参数及其试验数据。

| 序号 | 参数 | 数值 | 单位 |

| 1 | 扬程(设计值) | 85.904 1 | m |

| 2 | 泵进口直径 | 100 | mm |

| 3 | 泵出口直径 | 80 | mm |

| 4 | 轴最小直径 | 13.4 | mm |

| 5 | 叶轮进口直径 | 66 | mm |

| 6 | 叶轮出口直径 | 118 | mm |

| 7 | 叶轮出口宽度 | 11 | mm |

| 8 | 叶片数 | 7 | 个 |

| 9 | 叶片包角 | 110 | (°) |

| 10 | 叶片进口安装角 | 18 | (°) |

| 11 | 叶片厚度 | 2 | mm |

| 12 | 蜗壳基圆直径 | 124 | mm |

| 13 | 蜗壳进口宽度 | 23 | mm |

| 14 | 总效率(试验结果) | 0.744 |

根据文中所建立的离心泵损失模型进行叶轮效率的计算, 分别获得离心泵设计工况下的效率值如表 3所示。

| 序号 | 参数 | 数值 |

| 1 | 离心泵总效率 | 0.722 8 |

| 2 | 离心泵的总水力效率 | 0.768 5 |

| 2.1 | 吸入室水力效率 | 0.991 3 |

| 2.2 | 叶轮水力效率 | 0.910 3 |

| 2.3 | 无叶扩压室水力效率 | 0.973 6 |

| 2.4 | 蜗壳形集水室水力效率 | 0.954 5 |

| 2.5 | 出口扩散段水力效率 | 0.986 7 |

| 3 | 容积效率 | 0.962 3 |

对比表 2和表 3可知, 采用文中所建立的损失模型所预测该型航空离心泵的总效率为0.722 8, 与该型航空离心泵总效率试验数据0.744相比, 相对误差为2.8%, 表明所建立的损失模型具有良好的预测精度。

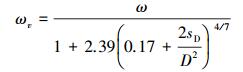

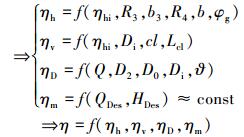

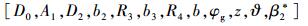

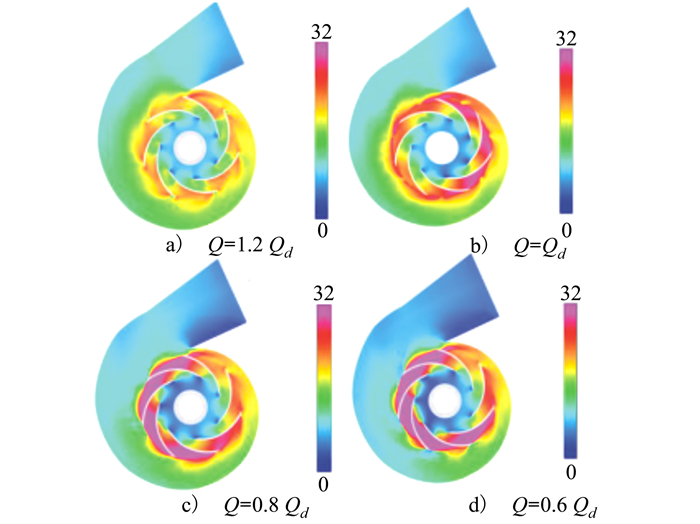

3 基于内流场仿真的损失模型验证为进一步验证所建立的损失模型的可行性。采用CFD进行该型航空离心泵的内流场仿真研究, 并将结果与损失模型预测结果进行对比。分别在0.6Qd, 0.8Qd, Qd, 1.2Qd 4种工况进行离心泵内流场仿真计算, 其中设计点工况下Qd=21.4 L/s。得到4种工况下离心泵静压分布和速度分布如图 1和图 2所示。

|

| 图 1 不同工况下离心泵内流场静压分布 |

|

| 图 2 不同流量下离心泵速度分布 |

由图 1可知, 当离心泵流量小于设计工况流量时, 流场内静压增大, 且叶轮内流动的非轴对称性有所增强。当离心泵流量大于设计工况流量时, 离心泵内流场内静压降低, 叶轮内的流动具有强烈的非对称性, 同时出口扩散段内静压分布的不均匀性增加。

由图 2可知, 在设计流量工况下, 叶轮内流场速度分布较为均匀, 而在大流量工况下, 离心泵出口扩散段流速分布的不均匀性较强, 因此离心泵叶轮内及叶轮至无叶扩压室之间的掺混损失有所降低, 同时蜗壳及出口扩散段内流动损失会有所增加。在小流量工况下, 叶轮内部、叶轮出口及蜗壳内的流动速度分布变得不均匀, 出口扩散段中速度分布与大流量工况相比有一定的改善。因此, 小流量工况下, 叶轮出口及蜗壳内的掺混损失较大, 虽然出口扩散段水力损失有一定的减小, 但是总体上离心泵在小流量工况下有较高的水力损失。

设计工况下CFD的计算效率为0.710 9, 与该型泵的效率试验值相比误差为4.4%, 采用CFD软件预测性能同样具有较高的精度, 但将CFD预测效率与损失模型计算值及实验值进行对比可知, 在设计点工况下损失模型方法优于CFD方法1.6%。采用损失模型所预测的该型泵效率值更接近试验数据, 表明所建立的离心泵损失模型能够准确地预测离心泵效率。

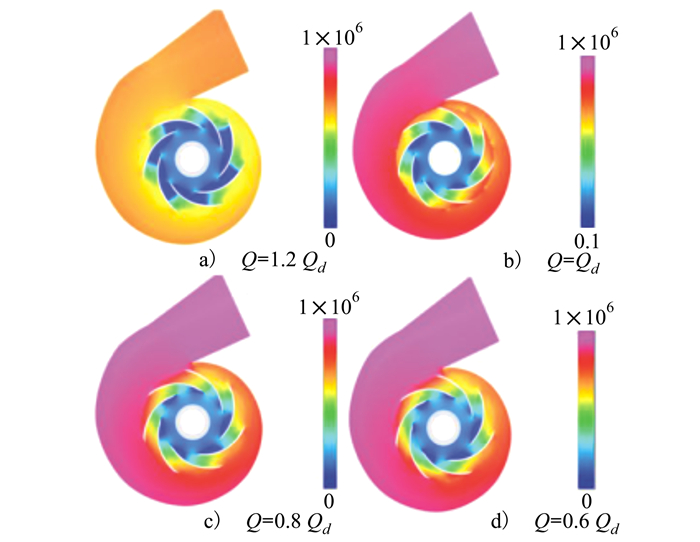

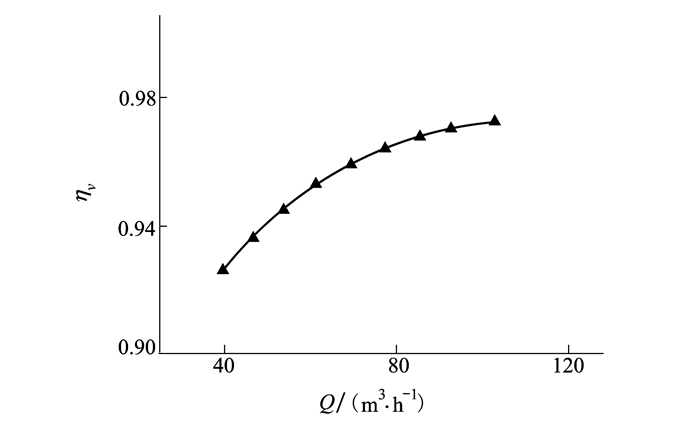

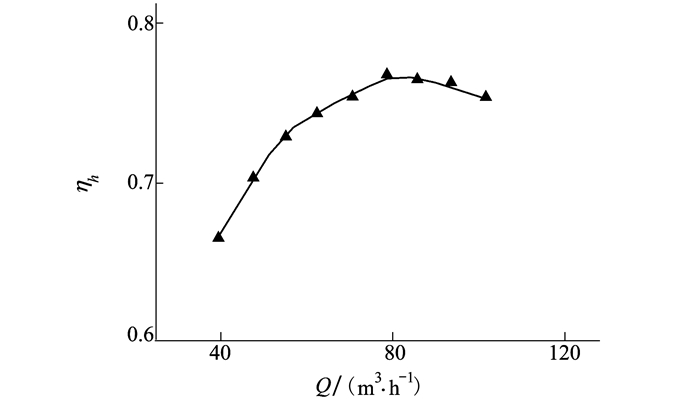

根据所建立的离心泵损失模型对不同流量下离心泵的效率进行预测, 选取流量范围为0.5Qd~1.3Qd, 间隔取0.1Qd, 离心泵水力效率和容积效率随流量变化趋势如图 3和图 4所示。

|

| 图 3 离心泵损失模型计算的容积效率 |

|

| 图 4 离心泵损失模型计算的水力效率 |

图 3和图 4可知, 离心泵在小流量工况下工作时, 离心泵扬程较高, 叶轮内往往存在流动失速和脱流的情况, 叶轮进口存在较大的回流区, 导致离心泵容积效率较低; 在设计工况和大流量工况条件下, 离心泵容积损失趋于平稳。离心泵水力效率随流量的变化曲线存在峰值, 峰值对应的流量为设计流量, 偏离设计工况点的程度越大, 水力效率越低。根据图 3、图 4所示的离心泵容积效率与水力效率变化曲线, 可知离心泵损失模型计算的结果在变化趋势上与实际情况是相符的。

4 结论本文在建立离心泵综合损失模型的基础上完成了某型航空燃油离心泵的性能预测。主要结论如下:

1) 文中所建立的综合损失模型, 较传统的经验公式预测性能方法相比, 能够将离心泵的12个主要几何结构与泵的水力性能之间建立数学关联。预测了某型航空离心泵的工作效率, 计算值与试验数据误差小于2.8%, 表明所建立的离心泵损失模型能够准确的预测离心泵设计工况性能。

2) 在设计工况下, CFD仿真所预测的效率与该型泵的效率实验值相比误差在4.4%以内, 而损失模型在设计工况下的效率预测精度为2.8%, 因此该方法与比CFD方法相比, 性能预测精度优于CFD预测值1.6%。采用损失模型计算方法还略过网格划分、边界设置等计算流程, 其计算效率更高。

| [1] |

刘尚勤, 王磊. 航空发动机的一种新型主燃油泵设计[J]. 航空发动机, 2003, 29(2): 5-7.

Liu Shangqing, Wang Lei. Design of a New Main Fuel Pump for Aeroengine[J]. Aeroengine, 2003, 29(2): 5-7. (in Chinese) DOI:10.3969/j.issn.1672-3147.2003.02.002 |

| [2] | Wang C, Shi W, Wang X, et al. Optimal Design of Multistage Centrifugal Pump Based on the Combined Energy Loss Model and Computational Fluid Dynamics[J]. Applied Energy, 2017, 187: 10-26. DOI:10.1016/j.apenergy.2016.11.046 |

| [3] | Shi Weidong, Zhou Ling, Lu Weigong, et al. Numerical Prediction and Performance Experiment in a Deep-Well Centrifugal Pump with Different Impeller Outlet Width[J]. Chinese Journal of Mechanical Engineering, 2013, 26(1): 46-52. DOI:10.3901/CJME.2013.01.046 |

| [4] | Zhao B, Yuan S, Liu H, et al. Three-Dimensional Coupled Impeller-Volute Simulation of Flow in Centrifugal Pump and Performance Prediction[J]. Chinese Journal of Mechanical Engineering, 2006, 19(1): 59-62. DOI:10.3901/CJME.2006.01.059 |

| [5] | Yuan Minggao, Liu Houlin, Wang Yong, Wang Kai. Numerical Research on Performance Prediction for Centrifugal Pumps[J]. Chinese Journal of Mechanical Engineering, 2010, 23(1): 21-26. DOI:10.3901/CJME.2010.01.021 |

| [6] |

何希杰, 朱广奇, 劳学苏. 遗传算法在离心泵优化设计中的应用[J]. 排灌机械工程学报, 2008, 26(2): 40-44.

He Xijie, Zhu Guangqi, Lao Xuesu. Application of Genetic Algorithm in Optimal Design of Centrifugal Pump[J]. Drainage & Irrigation Machinery, 2008, 26(2): 40-44. (in Chinese) |

| [7] |

黄思, 宋志光, 张雪娇, 等. 离心泵多目标多变量优化设计模型实用化研究[J]. 中国农村水利水电, 2014(5): 130-132.

Huang Si, Song Zhiguang, Zhang Xuejiao, et al. A Practical Study of Multi-Objective and Multi-Variable Optimization Model for Centrifugal Pump Design[J]. China Rural Water & Hydropower, 2014(5): 130-132. (in Chinese) DOI:10.3969/j.issn.1007-2284.2014.05.034 |

| [8] |

杨军虎, 边中, 钟春林, 等. 基于水力损失计算的离心泵叶轮叶片出口角选择方法[J]. 西华大学学报, 2016, 35(3): 89-92.

Yang Junhu, Bian Zhong, Zhong Chunlin, et al. Method for Selecting Centrifugal Pump Impeller Outlet Angle Based on Calculation of Centrifugal Pump Impeller's Hydraulic Loss[J]. Journal of Xihua University, 2016, 35(3): 89-92. (in Chinese) DOI:10.3969/j.issn.1673-159X.2016.03.018 |

| [9] |

谈明高, 刘厚林, 袁寿其, 等. 离心泵出口角对能量性能影响的CFD研究[J]. 中国农村水利水电, 2008(11): 104-106.

Tan Minggao, Liu Houlin, Yuan Shouqi, et al. CFD Research on the Effect of Centrifugal Pump Outlet Angles on the Characteristics of Energy[J]. China Rural Water & Hydropower, 2008(11): 104-106. (in Chinese) |

| [10] |

谈明高, 刘厚林, 袁寿其. 离心泵水力损失的计算[J]. 江苏大学学报, 2007, 28(5): 405-408.

Tan Minggao, Liu Houlin, Yuan Shouqi. Calculation of Hydraulic Loss in Centrifugal Pumps[J]. Journal of Jiangsu University, 2007, 28(5): 405-408. (in Chinese) DOI:10.3969/j.issn.1671-7775.2007.05.010 |

| [11] | Hou H, Zhang Y, Li Z. A Numerically Research on Energy Loss Evaluation in a Centrifugal Pump System Based on Local Entropy Production Method[J]. Thermal Science, 2017, 21(3): 1287-1299. DOI:10.2298/TSCI150702143H |

| [12] | Wang C, Shi W, Wang X, et al. Optimal Design of Multistage Centrifugal Pump Based on the Combined Energy Loss Model and Computational Fluid Dynamics[J]. Applied Energy, 2017, 187: 10-26. DOI:10.1016/j.apenergy.2016.11.046 |

| [13] |

李华.基于水力损失模型的汽车水泵性能预测的研究[D].上海: 上海交通大学, 2012 Li Hua. Research on Performance Prediction of Automo-Bile Water Pump Based on Hydraulic Loss Model[D]. Shanghai, Shanghai Jiaotong University, 2012(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10248-1012017706.htm |

| [14] | Tan L, Cao S, Gui S, et al. Modeling and Experiment of the Hydraulic Losses of Centrifugal Pump with Inlet Guide Vanes[J]. Journal of Hydroelectric Engineering, 2011, 30(4): 191-196. |

| [15] |

王凯, 刘厚林, 袁寿其, 等. 离心泵多工况水力性能优化设计方法[J]. 排灌机械工程学报, 2012, 30(1): 20-24.

Wang Kai, Liu Houlin, Yuan Shouqi, et al. Optimization Method for Hy-Draulic Performance of Centrifugal Pump at Multi-Operation Points[J]. Journal of Drainage & Irrigation Machinery Engineering, 2012, 30(1): 20-24. (in Chinese) DOI:10.3969/j.issn.1674-8530.2012.01.005 |

| [16] | Safikhani H, Khalkhali A, Farajpoor M. Pareto Based Multi-Objective Optimization of Centrifugal Pumps Using CFD, Neural Networks and Genetic Algorithms[J]. Engineering Applications of Computational Fluid Mechanics, 2011, 5(1): 37-48. DOI:10.1080/19942060.2011.11015351 |

| [17] | Ahmad N, Hamed S, Shahram D. The Comparison of Multi-Objective Particle Swarm Optimization and NSGAⅡ Algorithm:Applications in Centrifugal Pumps[J]. Engineering Optimization, 2011, 43(10): 1095-1113. DOI:10.1080/0305215X.2010.542811 |

| [18] | Omar A K, Khaldi A, Ladouani A. Prediction of Centrifugal Pump Performance Using Energy Loss Analysis[J]. Australian Journal of Mechanical Engineering, 2016, 15(3): 1-12. |

2. Chinese Aeroengine Control Research Institute, Wuxi 214063, China