研究表明,冷挤压与干涉配合作为2种不同的强化工艺,冷挤压在孔周产生压应力[1],降低加载平均应力水平,干涉配合在孔周产生拉应力[2],降低加载应力幅值。目前大多数孔强化工艺研究的重点在于将以上2种工艺的强化机理进行对比研究[3-6]。研究人员通过实验进一步发现,将以上2种强化工艺综合运用能够产生更好的强化效果[7-8],即先对连接孔进行冷挤压,然后再进行干涉配合强化的复合强化工艺。佘公藩等人[9]通过复合强化的TC4钛合金紧固件疲劳实验的研究得出孔的复合强化试件的疲劳寿命相比单一孔强化试件有了显著提升。Finney等人[10]通过分析采用不同孔强化工艺的多层板铝合金疲劳加载实验现象,发现在低载荷水平下的复合强化试件与相同干涉量下干涉配合强化试件疲劳寿命增益相当,略高于冷挤压强化试件,但在高载水平下,复合强化能实现5~40倍的疲劳寿命增益,而相同条件下的单一孔强化工艺对试件疲劳寿命则没有显著的增益效果。黄宏等人[11]通过对7050-T7451孔接头疲劳实验发现,复合强化可显著提高接头的疲劳寿命,而且随着干涉量的增加,接头疲劳寿命呈现先迅速增高后缓慢增高的趋势。波音公司也在B707等机型的蒙皮与机身框、机翼扭力盘上壁板加强型材等构件的连接中采用孔挤压加干涉配合铆接的方法来延长接头的疲劳寿命[12]。

目前针对复合强化机理的相关研究多数是以实验的方式进行,周期长、费用高、在工程应用中受到诸多限制。同时,在文献[9-11]研究中均是在冷挤压后通过紧固件直接挤压孔壁形成干涉来实现复合强化的,这必然会造成孔壁损伤,且干涉量越大,损伤越严重。在实际的飞机装配连接中往往采用开缝衬套冷挤压加压合衬套干涉配合的新型复合强化工艺-二次冷挤压强化工艺,这样就避免了紧固件与孔壁的直接接触,从而减轻了安装过程中孔壁的损伤程度。

随着计算机技术的推广,研究人员开始通过数值模拟来进行强化机理的研究[13-16]。耳片作为飞机上的重要且常用的连接部件,广泛用于机翼与机身的连接部位。因此,本文将基于有限元数值模拟软件ABAQUS,以耳片为研究对象,综合考虑二次冷挤压强化操作过程中的开缝衬套冷挤压、铰孔、压合衬套干涉配合及回弹,提出一种用于研究二次冷挤压强化机理的建模方法,分析二次冷挤压强化试件残余应力的分布情况,同时采用X射线衍射方法测量强化后试件的残余应力,并进行偏差分析,以验证建模方法的可靠性。

1 二次冷挤压强化工艺及其建模 1.1 二次冷挤压强化工艺二次冷挤压强化是一个连续的、涉及多工艺过程的强化方法,具体涉及开缝衬套冷挤压、铰孔及压合衬套干涉配合等过程。其中,冷挤压过程所用的开缝衬套开有一条宽为0.1~0.3 mm缝,挤压时会在孔壁的厚度方向产生一条凸脊。凸脊的存在不仅会影响压合衬套的安装质量,而且会引入应力集中,影响结构的疲劳寿命。因此,冷挤压后必须进行铰孔处理,以除去孔壁凸脊。为满足压合衬套的装配要求,铰孔后的孔径需等于压合衬套的外径。由于铰孔时切削量很小,可认为铰孔后耳片的孔周围应力分布与铰孔前无明显差异。

1.2 有限元模型ABAQUS软件的非线性计算功能强大,能够处理很复杂的接触边界问题,本文将借助该软件依次建立模型,分别用来模拟孔的冷挤压、铰孔及压合衬套的安装,不同模型之间通过predefined field进行数据传递。考虑到结构与载荷的对称性,只建立1/2模型;同时,在保证计算精度的前提下,为了提高计算效率和便于接触问题的收敛,设置耳片的单元类型为C3D8R,在变形较大的区域设计加密网格,并对所有的单元实行增强型沙漏控制;开缝衬套按弹性体处理,采用与耳片模型相同的单元类型;压合衬套沿厚度方向应用固定种子布局方式,总数为5,单元类型同样为C3D8R。由于挤压芯棒具有很高的强度和硬度,在模拟过程中按刚性体进行处理,并采用R3D4单元类型;实际操作中,芯棒与孔壁之间通过用MoS2固体润滑剂润滑,模拟中可将接触面的摩擦系数设置为0.1。同时,在每个支撑面分别设置3组刚度为1.0 N/m的弹簧,这样就可以在不显著影响耳片应力分布的情况下沿耳片厚度方向对模型施加约束,以防止模型发生刚体位移。各个强化阶段所建立的模型如图 1所示。

|

| 图 1 二次冷挤压强化三个阶段的模型装配图 |

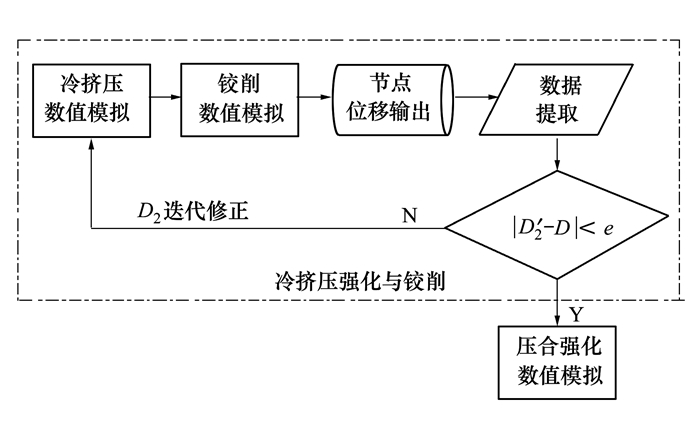

在铰孔模型中,采用model change技术消隐模型的部分实体单元,以此来模拟铰孔时的切削量,并对铰孔后的结构进行回弹分析。由于应用predefined field的分析不允许对模型进行更改及重新划分网格,所以要预先在冷挤压模型中确定需要消隐的实体单元,以保证铰孔回弹后的耳片孔径等于压合衬套的外径。为此,根据差值计算原理,以压合衬套的外径作为基准量,采用铰孔回弹后2节点径向位移的差值来获取切削实体部分的外径,具体实现方法如下文所述。

如图 2a)中节点1~4分别对应于冷挤压耳片模型同一径向路线上靠近孔周的4个相邻节点,节点1位于孔壁边缘处,对应的直径D1为初始直径,节点2对应的直径D2为需要切削的实体外径,节点1,2之间的实体单元即为铰孔模型中需要消隐的实体单元。同样地,D3, D4分别为图 2a)中节点3与节点4对应的直径。设D为压合衬套的外径,即理想状态下图 2b)中节点2对应的直径,D′2, D′3, D′4分别为铰孔回弹后节点2、节点3与节点4的实际对应直径。通过ABAQUS二次开发,获取节点2,3,4在铰孔回弹后对应的直径,并将D与D′2按照一定流程进行对比,如图 3所示。

|

| 图 2 节点分布图 |

|

| 图 3 切削量的确定流程图 |

| 编号 | 耳片厚度/ mm |

耳片宽度/ mm |

孔径/ mm |

衬套厚度/ mm |

芯棒1 直径/mm |

芯棒2 直径/mm |

压合衬套 外径/mm |

压合衬套 内径/mm |

边距比 (EDR) |

| 1 | 6 | 17.732 | 7.388 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.2 |

| 2 | 6 | 17.504 | 7.293 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.2 |

| 3 | 6 | 20.686 | 7.388 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.4 |

| 4 | 6 | 20.42 | 7.293 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.4 |

| 5 | 6 | 25.858 | 7.388 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.75 |

| 6 | 6 | 25.526 | 7.293 | 0.2032 | 7.112 | 4.691 | 8 | 4.45 | 1.75 |

若结果满足误差e,则确定出要消隐的实体单元,进行下一步的模拟,否则通过公式

|

(1) |

在冷挤压模型中对切削实体的外径D2进行修正,并再次进行比较。如此迭代循环,直至结果满足误差要求。

2 实验设计随着损伤容限理论的发展,飞机零部件的设计准则已由传统的静强度设计逐渐发展为损伤容限设计[17],这将对结构的材料性能提出更高的要求。我国目前多选用自主研发的中强度损伤容限型钛合金TC4-DT作为耳片制备材料,该合金是在普通TC4钛合金基础上通过成分优化、纯净化熔炼和β热加工工艺等途径得到的[18],其基本成分[19](原子分数%)为:Ti 90.09, Al 6.15, V 3.95,基本力学性能参数见表格1。

在利用压合衬套实现连接孔的干涉配合强化过程中,从操作成本及疲劳寿命增益效果的角度而言,冷挤压方法要优于冷缩法[20]。本文将通过芯棒挤压压合衬套的方式来实现干涉配合强化,所涉及耳片结构及芯棒的尺寸参数见表 2。根据表 2中耳片尺寸制备相应的实验试件并进行编号,如图 4所示。

|

| 图 4 试件及编号 |

实验采用Proto-LXRD X射线衍射残余应力测量设备,对二次冷挤压强化后的耳片进行表面应力的测量。根据残余应力测定的相关标准EN15305-2008的有关介绍,X射线衍射法是利用X射线在不同晶面间的衍射效应,通过拟合2θ-sin2Ψ的函数关系,查询被测材料的X射线常数值(1/2S2{hkl}和S1{hkl})来计算试件近表面层应力[21]。考虑到X射线的穿透深度为10~30 μm,实验所测得的应力值为近表层射线照射区域范围内的应力平均值。

3 结果与分析为了便于说明二次冷挤压强化后耳片的应力分布情况以及数值模拟与实验结果的对比分析,将耳片模型的孔径部分与X方向垂直的截面与耳片入口表面及Z向支撑面的交线分别设定为Path1与Path2,如图 5所示,以便后期沿两路径分别输出特定变量。

|

| 图 5 Path1和Path2 |

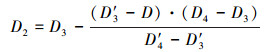

采集数值模拟中Path1与Path2上各节点的切向应力值,将其与实验测量值进行对比,结果如图 6所示,其中FEA-up和FEA-down曲线分别为数值模拟Path1和Path2上各节点的切向应力分布曲线。

|

| 图 6 数值模拟值与实验测量值对比曲线 |

Test-up和Test-down曲线分别为实验测得的各测量点的切向应力分布曲线。由于耳片的疲劳寿命与图 5所示最小截面上X方向的应力分布状态密切相关,因此重点分析二次冷挤压强化后该截面上的应力分布情况。将数值模拟曲线与实验测得的曲线进行对比后发现,就整体而言,数值模拟得到的表面切向应力曲线所呈现的趋势与实际应力测量得到的结果具有良好的一致性,特别是在交叉点和转折点都有较好的体现,但数值模拟得到的结果整体偏高,个别实验测量点数值波动较大。主要原因:①上文已经提到,实验所测得的应力值为耳片近表层射线照射区域范围内的应力平均值,在应力梯度较大的区域,势必会造成实验测量值与实际应力值产生较大的误差;②在耳片制备过程中存在着各种缺陷,不能保证被测量表面的水平度,从而引起X射线聚焦误差,进而引起测量误差;③在耳片的制备和强化过程中,难免会造成被测量表面受损,从而造成个别测量点处切向应力数值出现较大波动,同时表面破损会导致表面层的应力释放,从而导致误差的产生;④模拟过程中模型的简化和材料属性设置的精确性也是造成数值模拟与实验之间存在误差的原因。

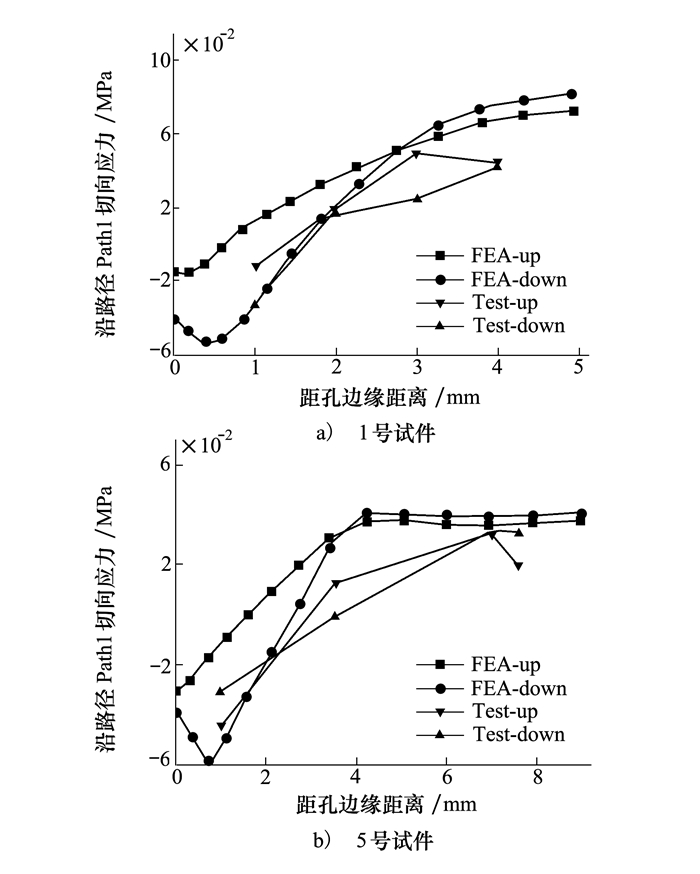

3.2 回弹对应力分布的影响金属在冷、热加工过程中往往会伴随着回弹的发生,钛合金具有弹性模量小、回弹量大等特点[22],在这种情况下钛合金的回弹不可忽视[23]。回弹过程往往伴随应力重分布,因此有必要在二次冷挤压强化的各个阶段引入回弹分析。通过对比耳片在回弹前后的应力分布云图可以发现,回弹对冷挤压强化应力分布产生了很大的影响。应力集中区域在回弹后由支撑侧孔周移向入口侧孔周,主要由于开缝衬套较薄,在冷挤压过程中耳片孔壁材料会随着芯棒向支撑面流动,而支撑面沿Z向的位移被约束,材料出现堆积,堆积的材料一部分形成了耳片出口端凸瘤,一部分往回流动。回弹分析时由于解除了支撑面在Z向的位移约束,使得支撑面向上翘曲,支撑侧孔周应力释放的同时,入口侧的材料由于翘曲而产生挤压,导致应力集中加剧。

为了更直观地观察回弹翘曲现象,截取冷挤压回弹前后的位移图,并进行放大,如图 7所示。其中网格部分为耳片回弹前的结构,灰色部分为回弹后的结构,可以看出,耳片结构产生了向上的翘曲。

|

| 图 7 冷挤压回弹前后耳片变形图 |

同时,由模拟结果可知,冷挤压强化回弹后与铰孔回弹后的耳片具有类似的Mises应力分布;在远离孔的半径方向,Mises应力分布可依次分为高应力区、低应力区和中等应力区,应力在孔周呈环向均匀分布,这与文献[24]中描述的现象一致。压合衬套干涉配合强化回弹后,耳片的Mises应力再次重分布。值得注意的是,与铰孔回弹后的耳片应力分布相比,压合衬套强化回弹后的孔周应力水平明显降低。

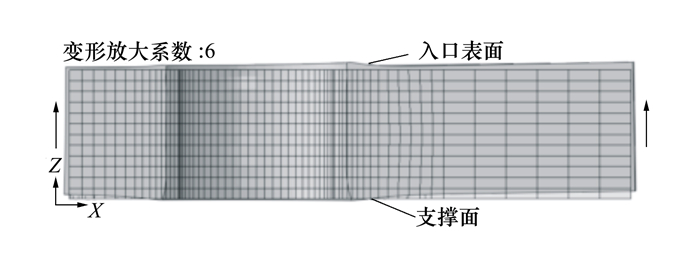

3.3 边距比变化对孔周切向应力的影响为了实现飞行器轻量化的要求,应当在保证结构强度不受影响的前提下尽可能地减小结构的尺寸,耳片结构一般以边距比表征尺寸变化。Pasta等人的研究[25-27]认为紧固件入口侧表面的切向应力是影响结构疲劳寿命的重要因素,故对耳片表面的切向应力进行重点分析。

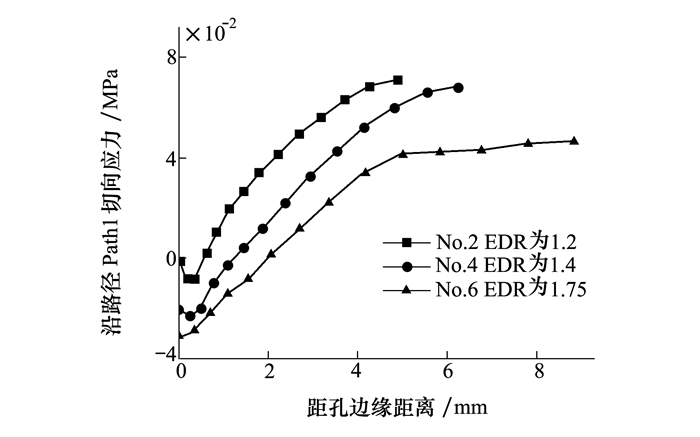

图 8为在相同挤压量和干涉量下,边距比分别为1.2,1.4,1.75时,2、4和6号耳片沿Path1的切向应力分布情况。由图 8可知,随着边距比的减小,残余切向应力水平显著提高。边距比为1.2时,切向应力随着孔距的增加不断增大,而当边距比为1.75时,距孔壁5 mm以外的部分切向应力基本不发生变化。主要是由于芯棒的挤压使得耳片边缘部分沿周向处于拉伸状态,边距比越小,结构的横向变形刚度越小,耳片边缘部分的拉伸变形越容易发生,应力也就越大。当边径比超过一定范围之后,结构的横向刚度变大,耳片边缘部分不再容易发生变形,应力增加变缓。

|

| 图 8 不同边距比下沿Path1切向应力变化曲线 |

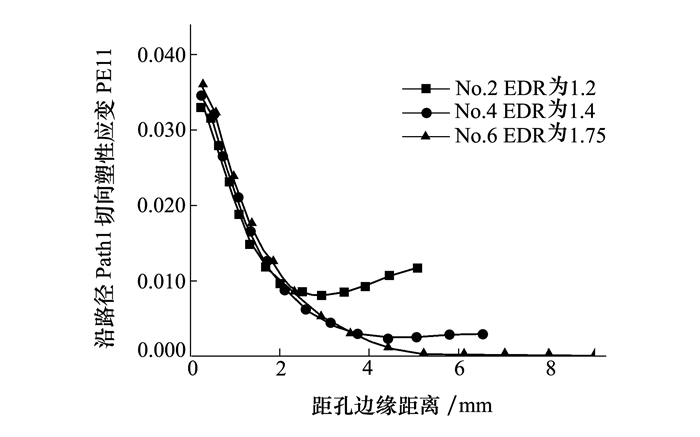

2号、4号和6号耳片沿Path1的切向塑性应变分量PE11分布如图 9所示。结果表明,当边距比为1.75时,距孔壁5.5mm以外的结构在切线方向未发生塑性变形;当边距比小于1.4时,沿Path1整个路径的切线方向发生了塑性变形,且当边距比为1.2时,塑性变形呈现先降低后升高的趋势,最小值为0.008 43,出现在距孔壁3 mm处。进一步研究发现,Path1与孔壁的交点的切向塑性应变随着边距比的增大而增大,依次为0.033 2,0.034 7,0.035 8,而且在距孔边缘2 mm的塑性变形区内,边距比越大,表面切向塑性应力水平越高。

|

| 图 9 不同边距比下沿Path1切向塑性应变曲线 |

1) 该建模方法能够很好地模拟二次冷挤压强化,且通过该方法得到的切向残余应力与实验测量值趋势一致,可以作为工程应用中孔二次冷挤压强化应力分布预测,并用于更进一步的研究;

2) 根据冷挤压回弹后的应力分布云图可以发现,应力集中区域由支撑侧孔周转移至入口侧孔周,结构回弹对冷挤压强化应力重分有较大的影响,因此在数值模拟中必须考虑回弹的影响;

3) 当边距比小于1.4时,耳片结构横向最小截面整体发生塑性变形,且大部分区域的应力均处于高水平的拉伸状态,这将很不利于提高结构的疲劳寿命,因此在结构设计时应当充分考虑边距比的影响,选择合适的边距比,以确保结构性能的充分发挥。

| [1] | O'brien E W. Beneficial Residual Stress from the Cold Expansion of Large Holes in Thick Alloy Plate[J]. Journal of Strain Analysis for Engineering Design, 2000(35): 261-276. |

| [2] | Michael A B, Jeffrey L E. Fatigue Life Variability due to Variations in Interference Fit of Steel Bushings in 7050-T651 Aluminum Lugs[J]. International Journal of Fatigue, 2012(44): 177-187. |

| [3] | Chakherlou T N, Mirzajanzadeh M, Vogwell J. Experimental and Numerical Investigations into the Effect of an Interference Fit on the Fatigue Life of Double Shear Lap Joints[J]. Engineering Failure Analysis, 2009, 16(7): 2066-2080. DOI:10.1016/j.engfailanal.2009.01.009 |

| [4] | Chakherlou T N, Abazadeh B. Experimental and Numerical Investigations about the Combined Effect of Interference Fit and Bolt Clamping on the Fatigue Behavior of Al 2024-T3 Double Shear Lap Jointsb[J]. Materials & Design, 2012, 33: 425-435. |

| [5] | Chakherlou T N, Taghizadeh H, Aghdam A B. Experimental and Numerical Comparison of Cold Expansion and Interference Fit Methods in Improving Fatigue Life of Holed Plate in Double Shear Lap Joints[J]. Aerospace Science and Technology, 2013(29): 351-362. |

| [6] | Sun Ying, Hu Weiping, Shen Fei, et al. Numerical Simulations of the Fatigue Damage Evolution at a Fastener Hole Treated by Cold Expansion or with Interference Fit Pin[J]. International Journal of Mechanical Sciences, 2016(107): 188-200. |

| [7] |

佘公藩, 陈焱. 实现干涉配合强化的最佳途径[J]. 航空标准化与质量, 1988(3): 35-38.

She Gongfan, Chen Yan. Optimized Method of Achieving Interference-Fit Strengthening[J]. Aeronautic Standardization & Quality, 1988(3): 35-38. (in Chinese) |

| [8] | Larouche S, Bernard M, Bui-Quoc T, et al. Influence of Cold Working and Interference Fit on Fatigue Life of 7475-T7351 Aluminum Alloy Fastener Hole[C]//21st Symposium of The International Committee on Aeronautical Fatigue, 2001: 157-162 |

| [9] |

佘公藩, 陶华, 张建江, 等. TC4钦合金紧固件孔E-I强化研究[J]. 航空学报, 1991(12): 10-15.

She Gongfan, Tao Hua, Zhang Jianjiang, et al. An Experimental Research on Bolt Hole Strengthening of TC-4Titanium Alloy[J]. Acta Aeronautica et Astronautica Sinica, 1991(12): 10-15. (in Chinese) |

| [10] | Finney J M, Evans R L. Extending the Fatigue Life of Multi-Layer Metal Joints[J]. Fatigue Fract Engng Mater Struct, 1995(18): 1231-1247. |

| [11] |

黄宏, 赵庆云, 刘风雷, 等. 孔强化对7050-T7451铝合金疲劳寿命的影响[J]. 金属热处理, 2015(40): 479-482.

Huang Hong, Zhao Qingyun, Liu Fenglei, et al. Effect of Strengthened Hole on the Fatigue Life of 7050-T7451 Aluminium Alloy[J]. Heat Treatment of Metals, 2015(40): 479-482. (in Chinese) |

| [12] |

肖思银. 飞机结构抗疲劳断裂强化技术研究现状及展望[J]. 航空科学技术, 1993(6): 19-21.

Xiao Siyin. Aircraft Structural Fatigue and Fracture Strengthening Research Status and Prospect[J]. Aeronautical Science & Technology, 1993(6): 19-21. (in Chinese) |

| [13] | Maximov J T, Kuzmanov T V, Anchev A P, et al. A Finite Element Simulation of the Spherical Mandrelling Process of Holes with Cracks[J]. Journal of Materials Processing Technology, 2006, 171(3): 459-466. DOI:10.1016/j.jmatprotec.2005.08.016 |

| [14] | Liu J, Shao X J, Liu Y S, et al. Effect of Cold Expansion on Fatigue Performance of Open Holes[J]. Materials Science and Engineering:A, 2008, 477(1): 271-276. |

| [15] | Yongshou L, Xiaojun S, Jun L, et al. Finite Element Method and Experimental Investigation on the Residual Stress Fields and Fatigue Performance of Cold Expansion Hole[J]. Materials & Design, 2010, 31(3): 1208-1215. |

| [16] | Vallieres G M, Duquesnay D L. Fatigue Life of Cold-Expanded Fastener Holes with Interference-Fit Fasteners at Short Edge Margins[J]. Fatigue Fract Engng Mater Struct, 2015(38): 574-582. |

| [17] |

喻淼真, 王高潮, 郑漫庆, 等. TC4-DT合金应变诱发最大M值超塑性变形研究[J]. 航空材料学报, 2014(34): 15-20.

Yu Miaozhen, Wang Gaochao, Zheng Manqing, et al. Superplastic Deformation Based on Strain-Induced and Maximal M-Value in TC4-DT Titanium Alloy[J]. Journal of Aeronautical Materials, 2014(34): 15-20. (in Chinese) |

| [18] |

冯宝香, 毛小南, 杨冠军, 等. TC4-DT钛合金喷丸强化残余应力场特征[J]. 稀有金属材料与工程, 2008(37): 857-859.

Feng Baoxiang, Mao Xiaonan, Yang Guanjun, et al. Characteristics of Compressive Residual Stress Fields In TC4-DT Titanium Alloys Caused by Shot Peening[J]. Rare Metal Materials and Engineering, 2008(37): 857-859. (in Chinese) |

| [19] |

于兰兰, 毛小南, 李辉, 等. TC4-DT钛合金高周疲劳行为研究[J]. 钛工业进展, 2012(29): 11-14.

Yu Lanlan, Mao Xiaonan, Li Hui, et al. Research on High Cycle Fatigue Behavior of TC4-DT Titanium Alloy[J]. Titanium Industry Progress, 2012(29): 11-14. (in Chinese) |

| [20] |

陈昌荣, 黄维扬. 用冷挤压法实现衬套与孔的干涉配合[J]. 航空工艺技术, 1997(1): 43-44.

Chen Changrong, Huang Weiyang. Interference-Fit of Bush and Hole Using Cold Expansion[J]. Aeronautical Manufacturing Technology, 1997(1): 43-44. (in Chinese) |

| [21] |

施新华, 武立宏, 栗春. 欧美最新X射线衍射残余应力测定标准介绍[J]. 理化检验-物理分册, 2011, 47(10): 623-628.

Shi Xinhua, Wu Lihong, Li Chun. Introduction to the Latest European and American Standard Test Methods for Residual Stress Measurement by X-Ray Diffraction[J]. Physical Testing and Chemical Analysis Part A:Physical Testing, 2011, 47(10): 623-628. (in Chinese) |

| [22] |

胥军, 卢文壮, 王晗. TC4-DT钛合金磨削表面特性及其摩擦磨损性能[J]. 航空学报, 2014(35): 567-573.

Xu Jun, Lu Wenzhuang, Wang Han. Characteristics and Wear Properties of Grinding Surface of Titanium Alloy TC4-DT[J]. Acta Aeronautica et Astronautica Sinica, 2014(35): 567-573. (in Chinese) |

| [23] |

莫庆英. TC9钛合金叶片的深孔加工[J]. 稀有金属材料与工程, 1982(1): 41-48.

Mo Qingying. TC9 Titanium Blade Deep Hole Machining[J]. Rare Metal Materials and Engineering, 1982(1): 41-48. (in Chinese) |

| [24] | Nigelli V, Pasta S. Finite-Element Simulation of Residual Stress Induced by Split-Sleeve Cold-Expansion Process of Holes[J]. Journal of Material Processing Technology, 2008(205): 290-296. |

| [25] | Pasta S. Fatigue Crack Propagation from a Cold-Worked Hole[J]. Engineering Fracture Mechanics, 2007(74): 1525-1538. |

| [26] | Lacarac V, Smith D J, Pavier M J, et al. Fatigue Crack Growth From Plain and Cold Expanded Holes in Aluminum Alloys[J]. Int J Fatigue, 2000(22): 189-203. |

| [27] | Chakherlou T N, Abazadeh B. Experimental and Numerical Investigation about the Combined Effect of Interference Fit and Bolt Clamping on the Fatigue Behavior of Al 2024-T3 Double Shear Lap Joints[J]. Materials and Design, 2012: 425-435. |