2. 中航工业第一飞机设计研究院, 陕西 西安 710089

飞机结构中存在大量复合材料层合板与金属构件通过机械连接组成的混合结构。疲劳载荷作用下混合结构中层合板的损伤除了与自身材料性能和结构参数相关外,还受到金属构件疲劳损伤的影响。采用渐进损伤分析方法对层合板进行疲劳损伤分析时需要建立材料的损伤模型。在复合材料层合板的疲劳研究中,Chou[1]提出了“突然死亡”模型(sudden death model),这是单层复合材料在疲劳破坏前无宏观失效观点的主要依据。Halpin等[2]最早提出了剩余强度模型,Yang等[3]建立了剩余刚度随加载次数的指数变化关系,穆鹏刚[4]构建了一种三参数的剩余强度和剩余刚度模型,廉伟等[5]建立了剩余刚度和剩余强度之间的函数关系。这些疲劳模型定量描述了复合材料强度与刚度随载荷循环数增加而变化的规律,而在单次加载过程中材料的损伤累积过程则采用准静态加载的渐进损伤模型或连续损伤力学模型。Matzenmiller等[6]提出了复合材料静载下的连续退化方法,Maimi等[7]推导了二维含损伤复合材料本构模型,Donadon等[8]针对面内剪切非线性建立了剪切损伤模型,Ladvecze等[9]构建了连续损伤和塑性本构联合的面内剪切与横向非线性模型,O′Higgins[10]对其进行了改进并应用于带孔板结构损伤分析。Hochard等[11]将面内剪切失效前的损伤累积推广到循环加载过程,建立了面内剪切疲劳损伤模型。

金属和复合材料混合结构机械连接在疲劳载荷作用下,金属件螺栓孔边材料疲劳硬化增加了局部连接刚度,改变了层合板的钉载分布和疲劳损伤规律,因此对于混合结构中层合板的损伤分析必须同时考虑金属件的疲劳。在金属疲劳损伤力学研究中,Lemaitre等[12]提出了应变等价原理,构造了含损伤的本构方程、低周疲劳模型和高周疲劳模型。关迪、杨峰平等[13-14]对Lemaitre损伤模型的疲劳门槛值、疲劳极限和微裂纹闭合效应进行了改进,并应用于金属含孔板疲劳寿命分析。

为了获取T300/QY8911层合板与YL12CZ金属板螺栓连接结构中金属疲劳对层合板损伤的影响,本文首先针对Tsai模型[15]和McCarthy模型[16]无法描述卸载过程面内剪切力学响应的缺点,采用弹塑性本构关系表征单层复合材料的面内剪切非线性,结合剩余刚度和剩余强度疲劳模型建立了考虑面内剪切的复合材料层合板渐进疲劳损伤模型;其次,对Lemaitre金属疲劳损伤模型进行了改进,在Lemaitre低周疲劳能量释放率公式中采用了球形张量和剪切张量的应力分解方法,降低了原有拉压应力张量分解所造成的计算困难;最后,将复合材料疲劳损伤模型和金属疲劳损伤模型同时应用到连接结构的疲劳损伤分析和寿命预测中,研究了层合板和金属板的损伤特性,对比了考虑金属疲劳和不考虑金属疲劳2种状态下的连接区钉载分布和层合板损伤规律。

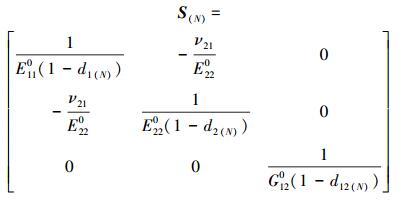

1 考虑面内剪切的复合材料渐进疲劳损伤模型层合板渐进疲劳损伤分析所采用的单层复合材料含损伤柔度矩阵为:

|

(1) |

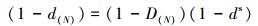

式中, d(N)为N次加载后的损伤变量, 下标1, 2分别代表纤维纵向和横向, 定义为:

|

(2) |

式中, E0为初始刚度; E(N)为N次加载后的刚度。若材料未发生宏观失效, 则(N+1)次加载后损伤变量为:

|

(3) |

当N较大时有:

|

(4) |

式中, D(N)是宏观失效前材料经历N次加载后的疲劳损伤变量; ds表示第(N+1)次加载的损伤增量, D和ds取值范围均为(0, 1)。

1.1 单次加载损伤变量ds演化模型1) 面内剪切非线性的唯象表征

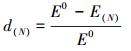

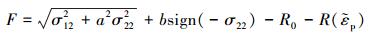

单层复合材料面内剪切和基体拉伸在宏观失效前的非线性由基体及其与纤维之间的微观裂纹累积造成[15-16]。为了保持与其他方向受载的损伤累积过程一致, 本文认为面内剪切非线性的原因是材料塑性, 且单向层材料在宏观失效前基体和纤维均无损伤产生, 因此采用弹塑性本构基本函数建立面内剪切非线性关系[17-18]。定义屈服函数如公式(5)所示:

|

(5) |

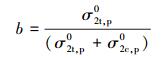

式中,σ12, σ22是单向层面内剪切和横向应力; a2为剪切和横向的耦合系数;

|

(6) |

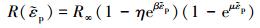

式中,σ2t, p0和σ2c, p0分别为横向拉伸、横向压缩初始屈服应力。公式(5)中R(

|

(7) |

式中,R∞, β, η和μ为拟合系数, 由经历N次加载后的剪切应力应变曲线拟合。

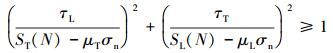

2) 失效判据

本文采用PUCK准则[19]作为基体断裂失效判据, 采用Hashin准则作为纤维失效判据, 表达式如下:

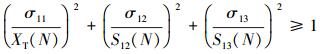

纤维拉伸(σ11>0):

|

(8) |

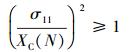

纤维压缩(σ11<0):

|

(9) |

基体断裂面拉伸(σn>0):

|

(10) |

基体断裂面压缩(σn<0):

|

(11) |

式中,σn, τL, τT分别是沿断裂面法向、横向以及纵向的牵引力; XT, XC, S12, S13分别是N次加载后纤维拉伸、纤维压缩、基体面内剪切和基体面外剪切剩余强度; YT, SL, ST分别是基体断裂面法向拉伸强度、纵向剪切强度和横向剪切强度; μT和μL是断裂面沿横向和纵向摩擦因数。

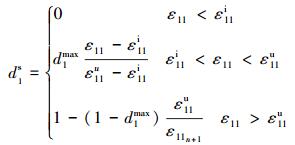

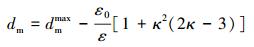

3) 失效后的损伤演化

材料失效后的残余刚度取决于自身材料性能和所处的载荷环境。本文采用非线性退化模型建立纤维纵向损伤变量计算公式:

|

(12) |

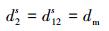

式中, ε11i为对应于失效准则的初始失效应变, ε11u为试验测得的纤维极限断裂应变, d1max是纤维最大损伤变量。基体损伤采用公式(13)中退化模型:

|

(13) |

|

(14) |

|

(15) |

dmmax为基体最大损伤变量。为了减少计算结果对网格的依赖, 建立极限失效应变与单元特征长度相关性函数[20-21]如公式(16)所示:

|

(16) |

式中,εftu, εfcu分别是纤维方向拉伸和压缩极限断裂应变;εmu为基体极限失效应变;Lf和Lm分别是单元沿纤维方向和横向的特征长度;Gft和Gfc分别为纤维拉伸和纤维压缩的能量释放率;Gm是基体断裂能量释放率。

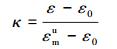

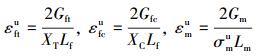

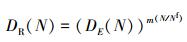

1.2 多次加载后疲劳损伤变量D演化模型若经历N次载荷循环后材料未发生宏观失效, 则其疲劳损伤变量D(N)可由单向板纵向、横向、面内剪切疲劳试验结果和三参数疲劳模型[1]拟合为公式(17):

|

(17) |

式中,E0为初始刚度; Ef为试验破坏刚度; aE, bR, bE为试验拟合的材料常数。材料损伤同时还将造成强度的衰减, 与强度衰减对应的损伤变量表示为公式(18)。剩余刚度和剩余强度的耦合关系如公式(19)[14]所示。

|

(18) |

|

(19) |

损伤累积过程中若第(N+1)次加载某单元材料发生失效, 则后续加载中损伤变量d(N)设置为最大值0.95。

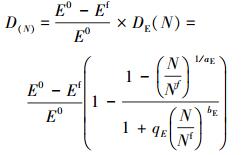

2 金属疲劳渐进损伤模型金属疲劳渐进损伤模型基于Lemaitre疲劳损伤模型建立, 并对高周疲劳损伤门槛值和低周疲劳能量释放率计算公式进行了改进。

2.1 金属疲劳损伤演化模型金属材料失效前的损伤演化采用公式(20)所示的Lemaitre损伤演化方程[15]:

|

(20) |

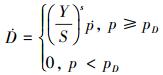

式中,p为累积等效塑性应变; S为材料的损伤能量强度, 由单轴疲劳试验拟合得到; s为描述损伤累积非线性的常数, 本文中取为1;pD为疲劳损伤的塑性应变门槛值[16], 计算公式为:

|

(21) |

式中,εpD为拉伸时名义极限应力对应的塑性应变; σu为拉伸名义极限应力; σf在高周疲劳中取为疲劳极限, 低周疲劳中取为初始屈服应力; Δσ为应力变程, 在高周疲劳中取为微域中的应力变程; n为经验系数, 低周疲劳取1, 高周疲劳为1.05;m为恒定的材料常数。

公式(20)中Y为应变能释放率, 高周疲劳时的计算公式为公式(22), 低周疲劳时的计算公式为公式(23)[22]:

|

(22) |

|

(23) |

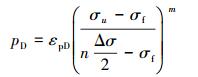

式中, 变量的上标μ表示是微域中的相关变量; ν为泊松比; E为弹性模量; 〈σij〉+和〈σij〉-分别是应力张量中的拉和压分张量; D是损伤变量; h用于描述微裂纹闭合效应的系数。GH为静水应力的值;Sij为剪应力分量;标量算子〈〉定义为:

|

(24) |

将公式(20)在一个加载循环内进行积分得到单次加载损伤变量增量:

|

(25) |

多次循环加载时金属损伤累积遵循线性叠加原理。假设ΔN次循环加载为1个载荷步且单次加载的损伤变量增量相同, 则1个载荷步的损伤变量增量为ΔN×(ΔD)initial, 其中(ΔD)intial是该载荷步中第1个载荷循环的损伤变量增量。

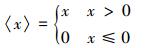

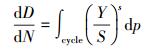

实际结构的承载不是单纯的高周疲劳或是低周疲劳, 图 1描述了随应变幅值增加高周疲劳和低周疲劳损伤变量的改变趋势。

|

| 图 1 金属高周和低周疲劳变量演化示意图 |

图 1中A点左侧为理想的高周疲劳区, B点右侧为理想的低周疲劳区, AB之间是高周和低周疲劳的过渡区。当过渡区出现很小的塑性应变时, 为了避免在A点处由高周疲劳模型切换为低周疲劳模型而出现的损伤变量随着应变幅增加而减小的现象, 本文定义低周疲劳与高周疲劳损伤变量之和为总损伤变量Dtotal, 在实际计算中同时使用2种模型计算损伤变量并线性叠加, 从而保证损伤变量随应变幅值增大而单调增加。当材料满足失效判据, 即Dtotal≥Dc时材料失效, 此时认为材料丧失承载能力。

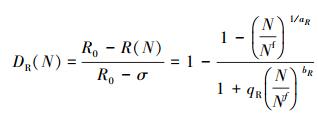

3 混合结构单钉连接疲劳分析采用T300/QY8911层合板与LY12CZ铝合金单钉连接结构的疲劳试验结果验证金属和复合材料疲劳损伤模型以及数值分析方法的有效性。

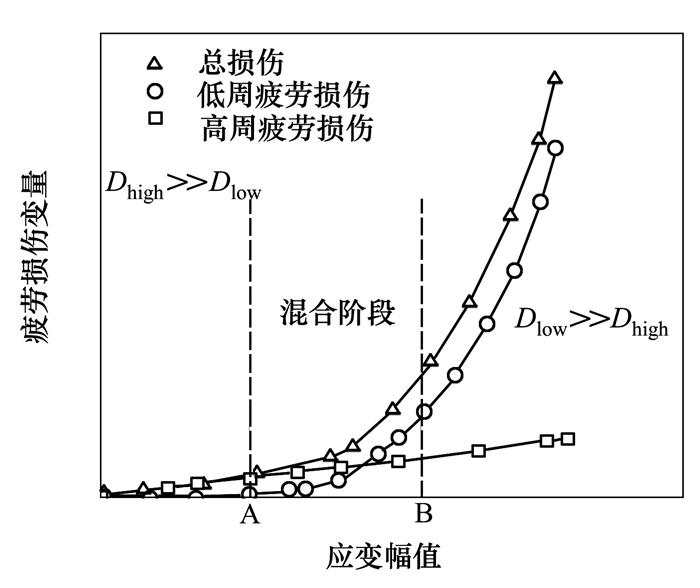

3.1 单钉连接结构疲劳试验单钉双搭接试验件如图 2所示。试验件包括上下搭接的金属板和中间的层合板。编号为D2、D3和D4的试验件中单块金属板厚度tm分别为2 mm、3 mm和4 mm; 层合板厚度tc为2 mm, 宽度w为36 mm, 铺层为[-45/0/45/90/-45/0/45/0/0/45/0/-45/90/45/0/-45];钛合金螺栓直径6 mm, 边距为18 mm, 端距e为18 mm。

|

| 图 2 单钉双搭接试验件示意图 |

3类试验件各取3件做静力破坏试验, 5件做疲劳破坏试验。静力试验中失效模式均为层合板挤压后剪切破坏, 挤压破坏载荷均值为10.77 kN。疲劳试验载荷水平为0.75, 应力比0.1, 加载频率为8。试验寿命如表 1所示:

| 编号 | 疲劳寿命N/次 | ||||

| D2 | 234 561 | 100 246 | 451 203 | 321 504 | 95 427 |

| D3 | 145 156 | 347 517 | 478 420 | 654 472 | 375 426 |

| D4 | 63 542 | 724 541 | 402 410 | 389 752 | 575 109 |

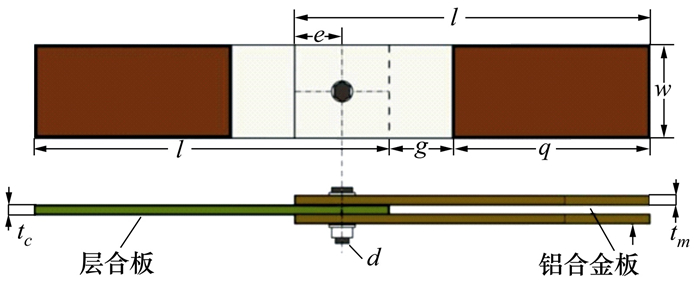

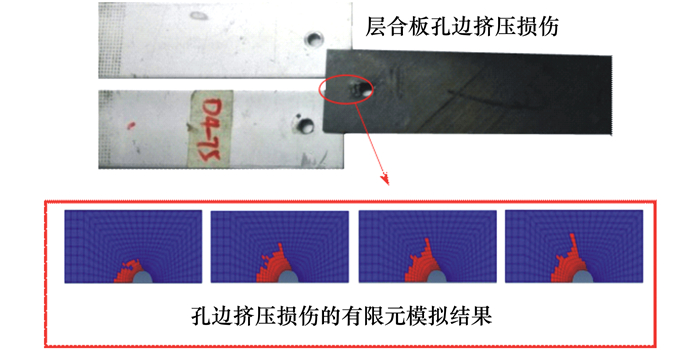

D2和D3试验件最终疲劳破坏模式为金属板在孔边拉断破坏, 如图 3a)所示。金属板和层合板的失效顺序在静载下和疲劳载荷下发生了变化, 说明金属材料静强度高而抗疲劳性能弱, 因而金属件是混合结构疲劳的主控因素。

|

| 图 3 D2试验件失效模式与分析模型 |

D4试验件金属板总厚度与层合板厚度比值为4:1, 试验所得失效模式为层合板挤压破坏, 如图 4所示。与静载破坏模式相比, 层合板未出现挤压后剪切的破坏现象且挤压失效区域也大于静载破坏时的挤压失效区域, 说明挤压破坏是连接结构中层合板疲劳损伤的主要失效模式。

|

| 图 4 D4试验件失效模式 |

由于结构具有对称性, 取试验件的一半在ABAQUS软件中建立有限元模型如图 3b)所示。金属板和层合板均采用C3D8R单元建模, 由于试验件螺栓预紧力小, 因此忽略板件间的摩擦。采用UMAT子程序同时进行金属和复合材料的损伤变量累积和刚度退化。T300/QY8911单层材料面内弹塑性模型参数依据参考文献[16]的曲线方程以及当前载荷步中材料的剩余强度与剩余刚度进行拟合, 如表 2所示,疲劳损伤模型参数参见文献[4]。LY12CZ铝合金损伤模型参数见表 3。

| 疲劳类型 | S/MPa | s | εpD | m | Dc |

| 低周 | 1.769 | 9.075 | 0.160 | 6.172 | 0.271 |

| 高周 | 109.785 | 0.910 | 0.160 | 1.676 | 0.271 |

金属板和层合板的疲劳损伤扩展仿真结果如图 3a)和图 4所示, 数值预测的损伤区域和试验结果吻合, 证明了本文所建立的分析方法对于损伤扩展仿真的正确性。

计算连接结构疲劳寿命还需要结构破坏判据。因为试验中层合板疲劳失效模式为挤压破坏且层合板中0°层为主承压层, 若挤压损伤扩展出螺栓头与螺母的侧压范围, 则0°层发生细观曲屈而导致承压能力快速丧失, 因此若层合板0°层纤维损伤扩展到2.5倍螺栓孔直径处则认为层合板破坏。因为试验中金属板发生拉断破坏, 数值模拟时可依据金属失效单元的总面积计算等效的疲劳裂纹长度, 采用Walker公式求出当前裂纹长度对应的裂纹扩展速率并计算裂纹发生失稳扩展或扩展至板边缘的剩余疲劳寿命, 若剩余疲劳寿命小于已经历寿命的10%则认为金属件破坏。依据所定义的结构破坏判据对试验件疲劳寿命进行数值计算, 结果如表 4所示。

| 编号 | 试验值结果 | 数值结果 | |||||

|

N | c1 | c2 | lgN | 误差/% | ||

| D2 | 5.30 | 240 588 | 4.98 | 5.58 | 5.57 | 5.04 | |

| D3 | 5.55 | 400 198 | 5.34 | 5.76 | 5.75 | 3.5 | |

| D4 | 5.52 | 431 071 | 5.29 | 5.82 | 5.76 | 4.2 | |

表 4中c1, c2为按正态分布拟合的试验件对数寿命90%置信区间的上、下限。疲劳寿命数值预测值与试验结果吻合较好, 说明了本文方法对于混合结构单钉连接疲劳寿命预测的有效性。

4 混合结构多钉连接疲劳分析单钉连接结构中, 因钉载和旁路载荷恒定, 金属和层合板损伤无相互影响。而多钉连接结构中, 疲劳损伤改变了局部连接刚度, 导致了钉载和旁路载荷重新分配, 因此由钉载控制的层合板挤压破坏和由旁路载荷控制的层合板拉断破坏以及层合板疲劳寿命将受到金属疲劳的影响。本文以一列三钉连接结构为对象, 采用数值方法研究金属件疲劳对层合板损伤的影响。

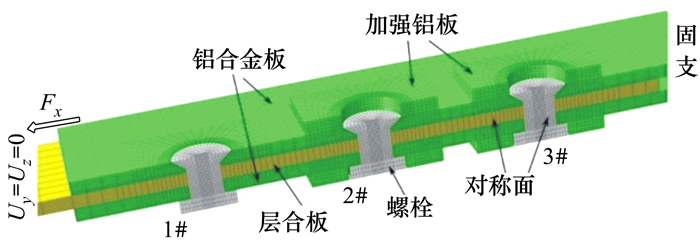

4.1 算例设计算例模型来源于参考文献[4]的一列三钉双搭接沉头螺栓连接结构疲劳试验, 依据结构对称性建立有限元模型如图 5所示:

|

| 图 5 金属和复合材料一列三钉连接结构 |

模型由上、中、下搭接板以及高锁沉头螺栓组成。中间搭接板为T300/QY8911复合材料层合板, 两侧搭接板为LY12CZ铝板, 螺栓材料为钛合金, 埋头窝在铝板上。试验件中为了防止金属提前疲劳破坏, 在两侧金属搭接板2#和3#的孔处各胶贴了一个带孔的铝片进行加强。

数值计算中分别采用2类损伤模型。第一类不考虑金属板的疲劳损伤而仅引入弹塑性本构, 层合板采用T300/QY8911的渐进疲劳损伤模型; 第二类同时引入复合材料和LY12CZ铝合金疲劳损伤模型, 即混合疲劳模型。LY12CZ铝合金的疲劳损伤模型待定系数的拟合结果见表 3。数值模拟中试验件疲劳载荷水平分别0.93, 0.90, 0.85和0.80, 应力比为0.1。

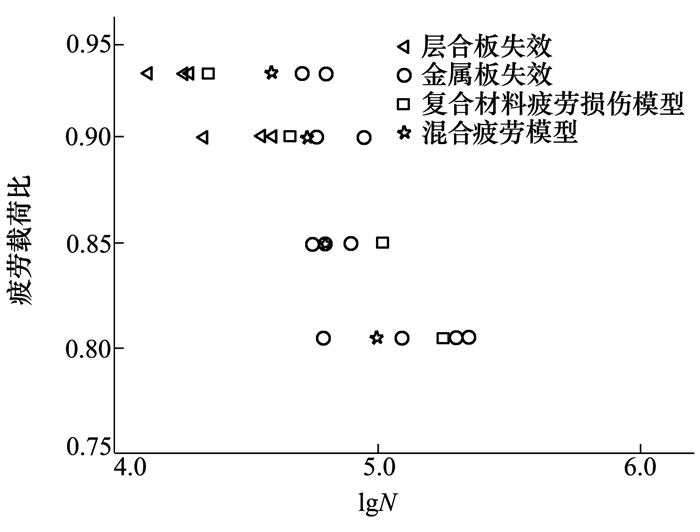

4.2 疲劳寿命计算结果试验件疲劳寿命的试验结果和数值计算结果列于图 6。图中“◁”数据点表示失效模式为层合板破坏的试验件寿命, “○”数据点表示失效模式为金属板破坏的试验件寿命, “□”数据点为仅采用复合材料疲劳模型的计算结果, “☆”数据点为采用混合疲劳模型的计算结果。

|

| 图 6 多钉连接结构计算寿命与试验寿命 |

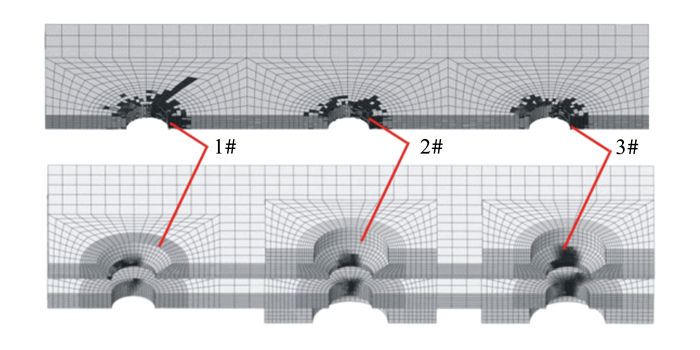

在0.93和0.90载荷比下,3件试样的试验破坏模式为层合板拉断破坏,2件试样为金属板破坏。在数值计算中,仅引入复合材料疲劳损伤模型的疲劳寿命预测结果更接近于3件发生层合板破坏的试验件疲劳寿命;而采用混合疲劳模型的计算结果接近于2件金属板破坏的试验件疲劳寿命。从疲劳损伤扩展的数值结果可以看出,当层合板到达疲劳寿命时,金属板3#孔边已经沿板厚度方向形成了沿厚度方向的贯穿裂纹(见图 7),这说明了该载荷水平下试验件中层合板和金属板具有同时破坏的趋势。

|

| 图 7 0.9载荷水平复材与金属的损伤 |

在0.85和0.80载荷比下试验件均为金属破坏,采用混合模型的疲劳寿命计算结果与试验结果吻合,仅采用复合材料损伤模型所得计算结果则大于混合模型计算结果,说明在此载荷水平下试验件将以金属板破坏为最终失效模式。

4.3 金属对复材疲劳损伤的影响图 6中,当载荷水平为0.93和0.90时,2种模型都预测了层合板拉断破坏为最终失效模式,但混合模型的疲劳寿命计算结果大于只采用复合材料疲劳模型的计算结果。这表明多钉连接结构中金属板和层合板的损伤存在相互影响。图 8中对比了2种模型关于层合板损伤的数值预测结果。

|

| 图 8 2种金属本构损伤下的复材疲劳损伤 |

在图 8中1#钉处,混合模型所得横截面纤维损伤区域小于不考虑金属疲劳损伤的情况,说明金属疲劳有利于减小1#钉的旁路载荷,而混合模型所得疲劳寿命也大于不考虑金属疲劳损伤的情况,说明金属疲劳有利于增加以拉断为破坏模式的层合板疲劳寿命。图 8中3#钉处,混合模型所得孔边挤压损伤区域大于不考虑金属疲劳损伤的情况,说明金属疲劳增大了3#钉的孔边挤压载荷,从而增加了孔边局部挤压破坏的趋势。

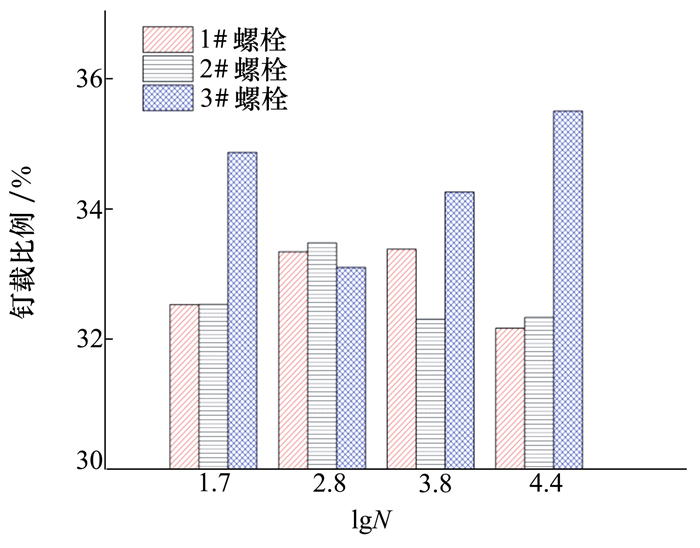

层合板孔边挤压载荷和旁路载荷取决于钉载迁移。提取循环加载过程中2种模型关于钉载的计算结果如图 9和图 10所示。

|

| 图 9 金属弹塑性模型时的钉载迁移 |

|

| 图 10 金属疲劳模型时的钉载迁移 |

图 9为不考虑金属疲劳的钉载计算结果,其钉载迁移由层合板损伤控制。随着载荷循环数增加,1#钉层合板最先发生损伤,1#钉载向2#钉迁移,当2#钉层合板孔边损伤后继续向3#钉迁移,3#钉层合板孔边损伤后,钉载又回迁至2#钉,最终导致2#钉的钉载最大。

图 10中同时考虑了金属疲劳和层合板疲劳。由于3#孔金属板旁路载荷最大,因此在循环数较少时,3#孔边金属材料疲劳硬化,其局部连接刚度快速增加,因而3#钉的载荷在加载初期达到最大。随着载荷循环数增加,在金属板1#孔和2#孔相继出现疲劳损伤,其局部连接刚度增加使得3#钉的钉载回迁至1#和2#钉。在三钉载荷相对均匀化后,金属板3#孔处疲劳硬化的单元数增加,钉载将再次向3#钉迁移,最终3#钉的钉载最大。

对比图 9和图 10中1#钉的钉载比例,在循环加载的中期阶段混合模型计算的1#钉载比例大于不考虑金属疲劳的结果,此时层合板中相应的1#钉旁路载荷较小,所以混合模型计算所得1#钉处层合板纤维拉伸损伤区域小于不考虑金属疲劳的情况,这表明金属疲劳有利于降低1#钉处层合板拉断破坏的趋势。而在循环加载的中后期,混合模型关于3#钉的钉载计算结果大于不考虑金属疲劳的情况,因此图 8中层合板3#孔壁的挤压破坏区也大于不考虑金属疲劳损伤的情况。

综上所述,混合结构中层合板的疲劳损伤降低局部连接刚度,而金属板的疲劳损伤则增加局部连接刚度。由于金属材料的抗疲劳性能弱,因此金属板孔边疲劳损伤使得局部材料硬化,引发钉载向金属硬化区域迁移,钉载迁移减少了层合板的拉断载荷,有利于提高层合板拉断破坏疲劳寿命,但同时增加了钉载峰值,扩大了层合板钉孔挤压损伤区域。

5 结论1) 复合材料抗疲劳性能优于金属材料,静载和疲劳载荷作用下混合结构中层合板与金属板的失效顺序和失效模式会发生变化。

2) 混合结构多钉连接中层合板损伤降低局部连接刚度而金属板疲劳损伤增加局部连接刚度。连接刚度变化引发钉载迁移从而影响层合板疲劳损伤规律,因此在混合结构多钉连接疲劳分析中不能将金属和层合板独立计算,必须考虑二者疲劳损伤的耦合才能保证分析结果的正确性。

3) 在CCF300/QY8911层合板和LY12CZ铝合金组成一列三钉螺栓连接混合结构中金属硬化引起的钉载迁移增加了层合板局部挤压载荷和挤压损伤区域,同时降低了层合板的拉断横截面的旁路载荷。载荷比为0.93和0.90时层合板发生拉断的对数寿命分别增加了1.4%和5.5%,因此金属疲劳有利于提高以拉断破坏为失效模式的层合板疲劳寿命。

| [1] | Chou P C, Croman R. Degradation and Sudden-Death Models of Fatigue of Graphite/Epoxy Composites[C]//Composite Materials: Testing and Design, ASTM STP, Neworleans, 1979: 431-454 https: //www. astm. org/DIGITAL_LIBRARY/STP/PAGES/STP36922S. htm |

| [2] | Halpin J C, Jerina T A, Johnson T A. Characterization of Composites for the Purpose of Reliability Evaluation[C]//Analysis of Test Methods for High Modulus Fibers and Composites, San Antonio, 1973: 5-64 https: //www. astm. org/DIGITAL_LIBRARY/STP/PAGES/STP36479S. htm |

| [3] | Yang J N, Jones D L, Yang S H, et al. A Stiffness Degradation Model for Graphite/Epoxy Laminates[J]. Journal of Composite materials, 1990, 24: 753-769. DOI:10.1177/002199839002400705 |

| [4] |

穆鹏刚. 复合材料典型结构疲劳寿命预测方法研究[D]. 西安: 西北工业大学, 2012 Mu Penggang. Research on Fatigue Life Prediction of Composite Typical Structures[D]. Xi'an, Northwestern Polytechnical University, 2012(in Chinese) |

| [5] |

廉伟, 姚卫星. 复合材料层压板剩余强度-剩余刚度关联模型[J]. 复合材料学报, 2008, 25(5): 151-156.

Lian Wei, Yao Weixing. Residual Stiffness-Residual Strength Coupled Model of Composite Laminates[J]. Acta Materiae Compositae Sinica, 2008, 25(5): 151-156. (in Chinese) |

| [6] | Matzenmiller A, Lubliner J, Taylor R L. A Constitutive Model for Anisotropic Damage in Fiber-Composites[J]. Mechanics of Mterial, 1995, 20(2): 125-152. DOI:10.1016/0167-6636(94)00053-0 |

| [7] | Maimi P, Camanho P P, Mayugo J A, et al. A Continuum Damage Model for Composite Laminates:PartⅠ-Constitutive Model[J]. Mechanics of Materials, 2007, 39(10): 896-908. |

| [8] | Donadon M V, Iannucci L, Falzon B G, et al. A Progressive Failure Model for Composite Laminates Subjected to Low Velocity Impact Damage[J]. Computers & Structures, 2008, 86: 1232-1252. |

| [9] | Ladeveze P, Ledantec E. Damage Modeling of the Elementary Ply for Laminated Composites[J]. Composites Science and Technology, 1992, 43: 257-267. DOI:10.1016/0266-3538(92)90097-M |

| [10] | O'Higgins R M. An Experimental and Numerical Study of Damage Initiation and Growth in High Strength Glass and Carbon Fibre-Reinforced Composite Materials[D]. Limerick, University of Limerick, 2007 |

| [11] | Payan J, Hochard C. Damage Modelling of Laminated Carbon/Epoxy Composites under Static and Fatigue Loadings[J]. International Journal of Fatigue, 2002, 24: 299-306. DOI:10.1016/S0142-1123(01)00085-8 |

| [12] | Lemaitre J, Desmorat R. Engineering Damage Mechanics[M]. Berlin: Springer, 2005. |

| [13] |

关迪, 孙秦, 杨锋平. 一个修正的金属材料低周疲劳损伤模型[J]. 固体力学学报, 2013, 34(6): 571-578.

Guan Di, Sun Qin, Yang Fengping. A Modified Low Cycle Fatigue Damage Model for Metals[J]. Chinese Journal of Solid Mechanics, 2013, 34(6): 571-578. (in Chinese) |

| [14] |

杨锋平, 孙秦, 罗金恒, 等. 一个高周疲劳损伤演化修正模型[J]. 力学学报, 2012, 44(1): 140-147.

Yang Fengping, Sun Qin, Luo Jinheng, et al. A Corrected Damage Law for High Cycle Fatigue[J]. Chinese Journal of Theoretical and Applied Mechanics, 2012, 44(1): 140-147. (in Chinese) |

| [15] | Hahn H T, Tsai S W. Nonlinear Elastic Behavior of Unidirectional Composite Laminae[J]. Journal of Composite Materials, 1973(7): 102-118. |

| [16] | McCarthy C T, O'Higgins R M, Frizzell R M. A Cubic Spline Implementation of Non-Linear Shear Behaviour in Three-Dimensional Progressive Damage Models for Composite Laminates[J]. Composite Structures, 2010, 92: 173-181. DOI:10.1016/j.compstruct.2009.07.025 |

| [17] | Zhou Y H, Yazdani-Nezhada H, McCarthy M A, et al. A Study of Intra-Laminar Damage in Double-Lap, Multi-Bolt, Composite Joints with Variable Clearance Using Continuum Damage Mechanics[J]. Composite Structures, 2014, 116: 441-452. DOI:10.1016/j.compstruct.2014.05.051 |

| [18] | Zhou Y H, Hamed Y N, Chi H, et al. A Three Dimensional Implicit Finite Element Damage Model and its Application to Single-Lao Multi-Bolt Composite Joints with Variable Clearance[J]. Composite Structures, 2015, 131: 1060-1072. DOI:10.1016/j.compstruct.2015.06.073 |

| [19] | Puck A, Schurmann H. Failure Analysis of FRP Laminates by Means of Physically Based Phenomenological Models[J]. Composites Science and Technology, 1998, 58: 1045-1067. DOI:10.1016/S0266-3538(96)00140-6 |

| [20] | Pinho S T. Modelling Failure of Laminated Composites Using Physically-Based Failure Models[D]. London, Imperial College London, 2005 http: //ethos. bl. uk/OrderDetails. do?uin=uk. bl. ethos. 425692 |

| [21] | Egan B, McCarthy M A, Frizzell R M, et al. Modelling Bearing Failure in Countersunk Composite Joints under Quasi-Static Loading Using 3D Explicit Finite Element Analysis[J]. Composite Structures, 2014, 108: 963-977. DOI:10.1016/j.compstruct.2013.10.033 |

| [22] | Benjamin Richard, Frederic Ragueneau, Christian Cremona, et al. Isotropic Continuum Damage Mechanics for Concrete under Cyclic Loading:Stiftness Reccveny, Inelastic Strans and Frictional Sliding[J]. Engineering Fracture Mechanics, 2010, 8(77): 1203-1223. |

2. First Aircraft Institute of AVIC, Xi'an 710089, China