目前,针对复合材料螺栓连接的研究方法主要有3种:试验法[1-4]、有限元法[5-8]和解析法[9-15]。其中,试验法综合成本较高,有限元法的计算效率会随着接触增加以及材料损伤累积而成倍降低,不适用于大型工程结构。相比而言,解析法形式简单,计算效率高,在工程设计初期被广泛使用。

弹簧模型(spring model)是有效分析复合材料多钉螺栓连接结构钉载分配规律的解析方法之一[9-15]。Tate等[9]最早提出了等效弹簧模型并应用于各向同性材料单列双剪连接结构钉载分配规律的研究。随后Nelson等[10]对该模型进行了改进,将其应用于各向异性材料多排钉单剪结构中。McCarthy等[11-12]考虑了间隙的影响,应用改进后的弹簧模型准确模拟了钉孔间隙对多钉螺栓连接结构钉载分布的影响规律。谢宗蕻等[13]修正了弹簧模型并将其应用于规则排列的多列螺栓连接结构等效刚度计算中,分析了复合材料螺接修理载荷传递钉载分配规律。Olmedo[14]将特征曲线法与弹簧模型相结合,使用弹簧模型来表征螺栓刚度,特征曲线预测结构损伤,计算结果与试验结果吻合良好。

目前,复合材料连接结构钉载分配规律的研究集中在结构刚度模型的线弹性阶段,但是,复合材料是一种各向异性材料,在初始损伤后时具有明显的非线性特征,这会导致连接结构钉载分配不均匀。因此,设计中忽略复合材料的非线性特征会影响结构性能预测,降低结构力学行为预测的准确性。所以,提出一种准确合理的复合材料螺栓连接结构刚度模型,是非常必要的。本文提出了一种复合材料连接结构非线性刚度模型。该模型考虑了层合板之间摩擦力影响以及层合板面内剪切非线性特征,对连接结构的不同加载阶段进行表征,得到了结构的钉载分配规律。该模型计算效率高,结果准确,对工程设计有一定的指导意义。

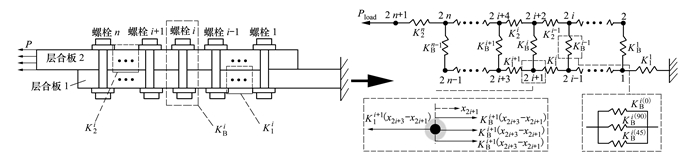

1 连接结构等效弹簧模型图 1为复合材料单剪螺栓连接结构等效弹簧模型示意图,对于双剪连接结构,取沿载荷方向中心面对称的半模型进行分析。由图可以看出,连接结构的不同部分被等效为相应的弹簧,组成弹簧系统来模拟结构的力学行为[11, 15]。具体的:螺栓及其周围部分层合板等效弹簧记为KBi; 螺栓弹簧KBi之间的层合板等效弹簧分别记为K1i和K2i; 其中, i=1, 2…n-1。同时, 该模型基于如下假设:

|

| 图 1 复合材料螺栓连接结构等效弹簧螺栓模型 |

1) 不考虑螺栓转动以及单剪结构中层合板的次弯曲效应;

2) 所有弹簧仅具有水平方向刚度且仅做水平方向运动;

3) 不考虑多钉连接结构中螺栓耦合作用。

由图 1所示的弹簧模型受力示意图可以得出系统平衡方程如公式(1)所示:

|

(1) |

式中, K为弹簧系统整体刚度矩阵, X为节点位移矩阵, F为载荷矩阵。具体的, 可以将公式(1)展开如公式(2)所示:

|

(2) |

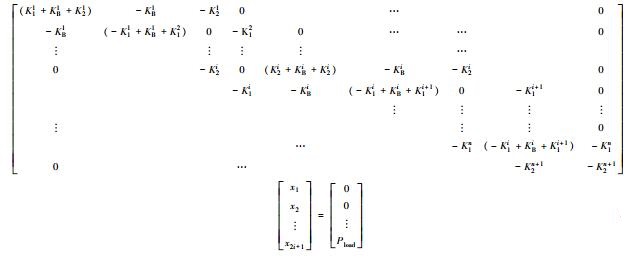

图 2为复合材料单钉螺栓连接结构尺寸示意图, 其中单剪试验件记为D1, 双剪试验件记为D2, 每种型号试验件共3件。层合板选用国产ZT7H/5429高强型碳纤维复合材料, 单层厚度0.125 mm, 铺层顺序为:[45/-45/0/0/45/90/-45/0/45/0/-45/90/45/0/-45/0/45/0/-45/0]s, 复合材料性能参数见表 1; 螺栓材料选用Ti-6Al-4V;弹性模量116 GPa,泊松比为0.29,预紧力矩8 Nm。表中,E11, E22, G12为单向带纵向、横向和剪切模量;Exx, Eyy, Cxy为层合板纵向、横向和剪切模量,由经典层合板理论计算得出。

|

| 图 2 复合材料单钉螺栓连接结构试验件几何尺寸示意图 |

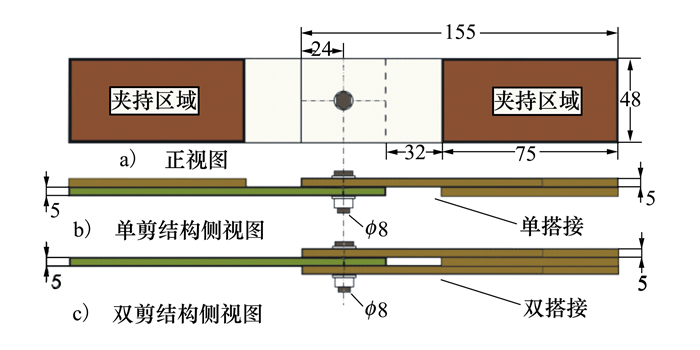

图 3为试验件安装示意图。试验过程依照ASTM-D5961/D5961M-13-B[16]标准进行, 采用CSS-88100电子万能试验机加载, 最大负荷100 kN, 有效拉伸空间500 mm, 有效试验宽度540 mm, 位移分辨率为0.01 mm。使用双侧引伸计测量试验件相对位移[16]。

|

| 图 3 试验件(D1)安装示意图 |

复合材料连接结构挤压应力和挤压应变[17]的计算如公式(3)~(4)所示:

|

(3) |

|

(4) |

公式(3)中, Pload为试验机拉伸载荷, D为层合板圆柱孔的直径, t为层合板厚度; 公式(4)中, δbr1和δbr2分别为双侧引伸计测得的位移读数, 单位:mm; 单剪试验件k=2, 双剪试验件k=1。

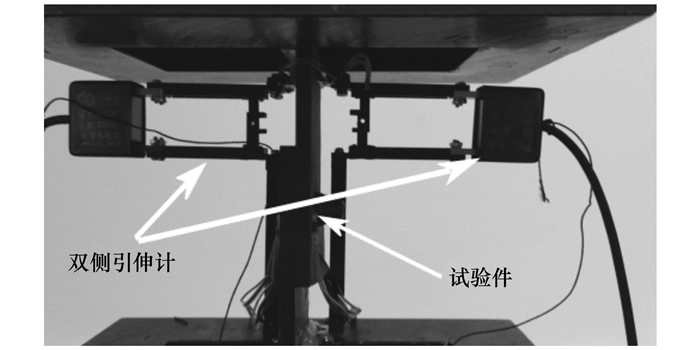

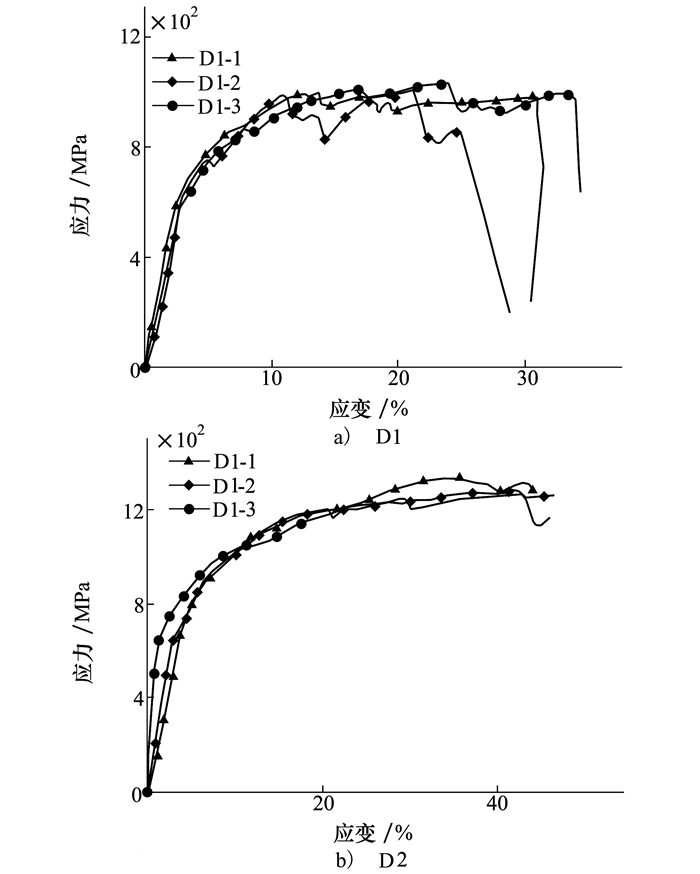

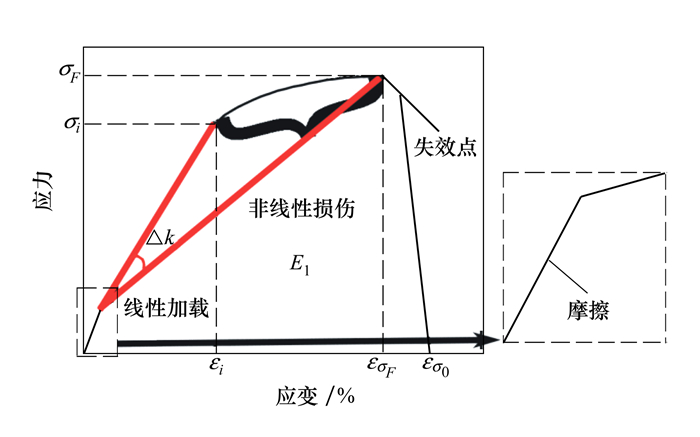

图 4为复合材料单钉螺栓连接结构应力-应变曲线试验结果。其中, σi为初始挤压应力; σF为极限挤压应力; E1为结构在受载过程中, 应力自初始挤压应力增加至极限挤压应力过程中吸收的能量, 即损伤应变能。文献[18]通过试验验证了对于相同的连接结构, 单钉结构的损伤应变能与其在多钉结构中的损伤应变能相等。

|

| 图 4 复合材料单钉螺栓连接结构载荷-位移示意图 |

文献[14]将螺栓弹簧KBi等效为3个平行的并联弹簧, 如图 1所示。等效后的弹簧刚度与铺层角度相对应, 螺栓弹簧刚度KBi可以表示如公式(6)所示:

|

(6) |

式中, KBi(0)、KBi(90)和KBi(45)分别为0°、90°和±45°铺层对应的弹簧等效刚度。

在公式(6)中, 弹簧KBi(0)和KBi(90)的位移-载荷响应为线性形式, 而KBi(45)的位移-载荷响应为非线性形式。文献[14, 17]证明:层合板的面内剪切非线性是引起结构位移-载荷响应非线性的主要因素之一。结合经典层合板理论:层合板的刚度等于各铺层角度的线性叠加, 因此本文提出假设:层合板的非线性特征是由其面内剪切非线性引起的。

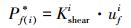

3 解析模型线性无损伤阶段力学响应 3.1 复合材料连接结构非线性刚度模型分析图 4的试验结果可以看出, 以初始挤压损伤应力σi和极限挤压应力σF为分界点, 结构应力-应变曲线具有不同斜率。据此, 本文将连接结构应力-应变曲线进行简化, 如图 5所示。具体的:

|

| 图 5 复合材料螺栓连接结构载荷-位移简化示意图 |

1) 当σ<σi且ε<εi, 定义为“线性无损伤阶段”, 该区域内载荷-位移关系为线性递增关系; 进一步考虑摩擦力的影响, 将该阶段细分为摩擦和载荷线性施加2个阶段;

2) 当σi≤σ≤σF且εi≤ε≤εF, 定义为“非线性损伤扩展阶段”, 该区域内载荷-位移关系为非线性递增关系。

3) 当σ<σF且ε>εF, 定义为“拟线性退化阶段”, 该区域内, 载荷-位移关系为线性递减关系。

文献[18]假设:单钉连接结构的极限挤压应力与其在多钉结构中的极限挤压应力相同。但是, 基于该假设得到的多钉结构极限挤压载荷大于试验结果, 不符合工程设计要求。本文从工程设计原理出发, 定义了更为保守的“结构挤压弦向刚度下降值”, 记为Δk。认为单钉结构的挤压弦向刚度下降值与其在多钉结构中的挤压弦向刚度下降值相同。Δk具体表达式如公式(7)所示:

|

(7) |

式中, (σ0, ε0)连接结构挤压应力-挤压应变的有效原点[16]。

由公式(3)~(4)可知, 结构的载荷与应力、位移与应变均为线性对应关系。因此, 可以根据工程设计需求, 在得到结构的应力-应变曲线后, 将其转化为对应的载荷-位移曲线。

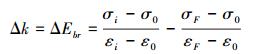

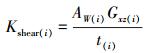

3.2 刚度模型线性阶段表征 3.2.1 摩擦阶段在加载初期, 层合板之间的静摩擦力是载荷上升的主导因素。根据经典库仑定律, 只有当外载荷大于临界摩擦力Pf*时, 层合板开始相对滑动。具体如公式(8)所示:

|

(8) |

式中, μ为层合板之间的静摩擦因数, 本文使用HT-1000高温摩擦磨损试验机, 通过销-盘摩擦磨损试验对层合板之间的静摩擦因数进行测量[19], 试验结果为0.42;PN为正向摩擦力, 即连接结构的预紧力。当结构开始相对滑动时, 滑动摩擦力Pf(i)*计算如公式(9)所示:

|

(9) |

式中, Ksheari为层合板面内剪切刚度, ufi为静摩擦力引起的连接结构偏移量。在摩擦阶段, 层合板面内剪切刚度起主要作用, 因此在方程(2)中, 层合板刚度Ksheari即为螺栓刚度KBi。

文献[11]给出了层合板面内剪切刚度Kshear(i)的计算方法, 如公式(10)所示:

|

(10) |

式中, Gxz(i)为面外剪切模量; AW(i)为螺栓与层合板的接触面积, 近似等于垫片或螺帽(无垫片情况)与层合板的接触面积; t(i)为层合板厚度。

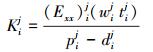

3.2.2 线性加载阶段当外载荷大于临界摩擦力时, 载荷线性施加。层合板刚度系数Kij、螺栓刚度系数Kbi分别如公式(11)~(12)所示[11]:

|

(11) |

|

(12) |

式中, (Exx)ij为层合板纵向弹性模量, wij和tij分别为层合板宽度和厚度; pij是螺栓间距; dij是螺栓孔直径, i=1, 2, j=1, 2, …, n+1。在复合材料双剪连接结构中, 中心板的厚度取实际结构的1/2计算。公式(12)中, Eb和Gb分别为螺栓材料的弹性模量和剪切模量; Ab为螺栓横截面面积。β为修正因子, 对于不同的螺栓连接形式, 取值不同:铆接, β=1;沉头螺栓连接, β=0.5;凸头螺栓连接, β=0.15。

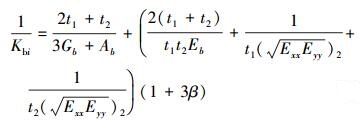

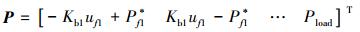

在线性加载阶段, 考虑摩擦力的影响, 载荷张量也发生变化, 具体如公式(13)所示:

|

(13) |

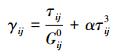

文献[17]中指出,H.T. Hahn与S.W.Tsai针对复合材料单向板的非线性行为, 提出了经典的单参数三次多项式公式来模拟剪切非线性的应力应变关系, 如公式(14)所示:

|

(14) |

式中, γij为剪切应变分量, τij为剪切应力分量, Gij0为材料初始剪切模量, α为通过试验拟合获得的材料常数。

随着研究深入发现, 由于此经验公式仅有一个参数, 并不能准确地模拟出不同类型复合材料的剪切非线性[18]。Gray根据试验曲线, 通过三次样条插值方法拟合出不同应变状态下的剪切模量, 从而获得关于复合材料剪切非线性的应力应变关系, 在宏观上来表征剪切非线性[18]。由公式(3)可以得到, 层合板在初始损伤后应力-应变曲线依然保持二次函数形式, 如公式(15)所示:

|

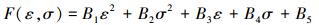

(15) |

式中, B1~B5为未知参数。

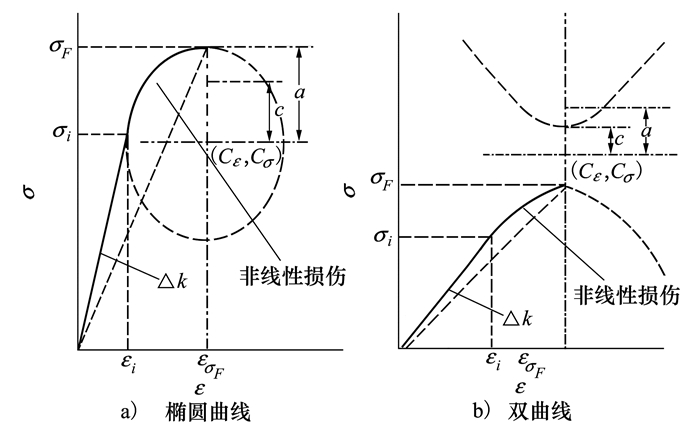

本文基于公式(15), 提出了一种复合材料连接结构非线性段的应力-应变关系解析模型。但是, 该式在未知试验结果的条件下, 不能直接对B1~B5求解。由于该式没有应力应变混合二次项(εσ), 所以其等价于圆锥曲线的一般表达式。本文通过椭圆曲线形式和双曲线形式的应力-应变关系对公式(12)进行转化来简化求解过程。具体如公式(16)~(17)所示:

|

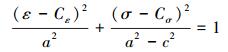

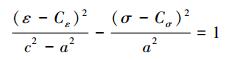

(16) |

|

(17) |

式中, a, c, Cε, Cσ均为未知参数。其中a为圆锥曲线长轴, c为焦距, (Cε, Cσ)为圆锥曲线中心点坐标。

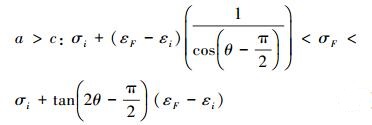

公式(15)是圆锥曲线的统一表达式, 它包含了圆锥曲线离心率从0到无穷大的所有情况。公式(16)适用于计算离心率从0到1的情况, 同时, 公式(17)适用于计算离心率从1到无穷大的情况。根据圆锥曲线几何定义中长轴a与焦距c的关系, 提出了圆锥曲线的选取准则。具体如公式(18)~(20)所示:

|

(18) |

|

(19) |

|

(20) |

式中, Ebr是线性段的斜率。因此, 当通过公式(16)~(17), 分别求解得到椭圆曲线和双曲线后, 需要依据上述准则判定具体选取的函数形式。如果方程(16)满足, 那么使用椭圆函数, 如果方程(17)满足, 那么使用双曲函数。

图 6为圆锥曲线的几何示意图。结合圆锥曲线几何定义以及前文所述的能量假设等给出了求解公式(16)~(17)的边界条件, 具体的:

|

| 图 6 圆锥曲线几何示意图 |

1) 复合材料单钉螺栓连接结构失效时的刚度下降值(Δk)等于该结构在多钉连接中的刚度下降值;

2) 复合材料单钉螺栓连接结构的损伤应变能E1等于该结构在多钉连接中的损伤应变能;

3) 多钉连接结构的极限失效应力必须小于组成该结构的任一单钉连接结构的极限失效应力;

4) 结构应力-应变曲线的线性段与非线性段在边界点处连续。

结合公式(15)及上述边界条件可以看出, 4个未知参数数值必须通过迭代来获得, 迭代收敛条件为连接结构的刚度下降值Δk的值收敛于某一确定的范围。本文选用二分法对应变进行迭代, 通过能量梯形积分应变能来给出迭代初值, 如方程(21)所示:

|

(21) |

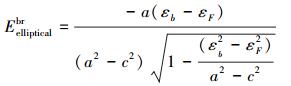

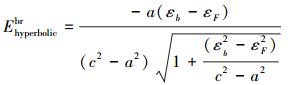

在得到圆锥曲线后, 通过对函数求微分, 可以得到曲线的切线刚度, 具体如公式(22)~(23)所示:

|

(22) |

|

(23) |

式中, Eellipticalbr和Ehyperbolicbr分别为椭圆和双曲线函数对应的斜率, εbr由公式(4)给出。

由圆锥曲线斜率Ebr定义非线性损伤函数fND(KBi), 具体如公式(24)所示:

|

(24) |

综上所述, 可以给出不同加载阶段弹簧质量模型的完整表达式KBi及相应的判定条件的, 具体如公式(25)所示:

|

(25) |

式中, Fσi、FσF分别为初始挤压损伤载荷和极限载荷; XBi为螺栓节点位移; XP0为单钉结构破坏时的位移。

4 模型验证通过复合材料多钉连接结构挤压力学性能试验, 对本文提出的非线性刚度模型进行验证。

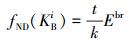

4.1 试验件2种复合材料多钉螺栓连接结构试验件分别记为M1和M2;其中M1钉间距为36 mm; M2钉间距为42 mm。图 7为M1的几何尺寸与应变片粘贴位置示意图。2种试验件层合板材料、铺层方式、螺栓材料、拧紧力矩等均与单钉试验件相同。试验方法与过程参考2.1节所述, 结构位移由双侧引伸计获得, 应变数据利用DH3820Net静态应变测试系统采集。

|

| 图 7 复合材料多钉螺栓连接结构试验件(M1)几何尺寸示意图 |

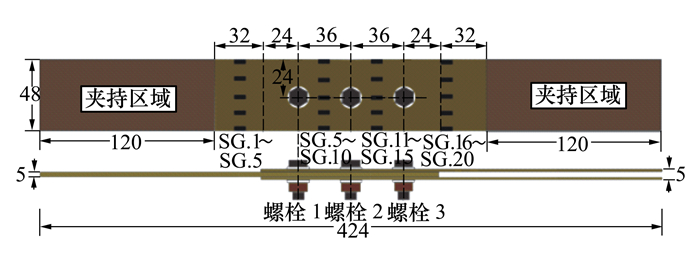

图 8为复合材料多钉螺栓连接结构载荷-位移曲线试验结果与本文模型计算结果对比图。由图可以看出, 本文模型在不同加载阶段均可以准确描述结构的力学响应, 与试验曲线吻合良好。同时, 模型得到的结构极限载荷小于试验结果, 这也说明本文的模型较文献[18]的模型更为保守, 但这也符合工程设计的实际要求。同时从图 8a)可以看出, M1-2试验件载荷-位移曲线线性段与其他曲线相比斜率较低, 这是由于结构中某个螺栓孔存在较大间隙造成的。由于该孔间隙量较大, 承受载荷较低, 使得钉载分配不均匀, 改变了结构的整体刚度。表 3列出了通过线性刚度模型[12]、本文非线性刚度模型及试验分别得到的多钉连接结构达到极限载荷时对应的钉载分配比例。由表可知, 相比线性刚度模型, 本文模型计算结果误差更小, 更接近试验结果。同时, 结合图 8分析, 随着钉间距从36 mm增加至44 mm, 试件的极限载荷变化并不明显。然而, 随着钉间距增大, 钉载比例变化非常明显, 钉载分配的不均匀性加剧, 主要体现在第一排与第二钉载比例分配的变化。钉间距增大, 第二排钉载比例降低7%, 而首排钉载基本持平。同时, 间距为36 mm时, 第二排钉和第三排钉载比例差距明显变小。因此, 适当减钉间距有利于提高结构连接效率。

|

| 图 8 多钉螺栓连接结构载荷-位移曲线结果示意图 |

| 编号 | 结果 | Bolt1/% | Bolt2/% | Bolt3/% |

| M1 | 试验 | 36.99 | 28.11 | 34.90 |

| 非线性弹簧 | 35.79 | 29.37 | 34.85 | |

| 线性弹簧 | 33.64 | 32.72 | 33.64 | |

| M2 | 试验 | 38.19 | 29.53 | 32.28 |

| 非线性弹簧 | 36.01 | 29.91 | 34.08 | |

| 线性弹簧 | 36.84 | 26.19 | 36.98 |

1) 提出了一种复合材料螺栓连接结构非线性刚度模型,准确模拟了连接结构的非线性力学响应及钉载分配规律。

2) 在初始加载阶段,当外载荷小于临界摩擦力时,结构载荷-位移曲线主要受螺栓预紧力引起的层合板面内静摩擦力影响。

3) 考虑了层合板的面内剪切非线性特征,通过圆锥曲线模型定义了连接结构的非线性损伤函数,对连接结构非线性段力学响应进行了准确模拟。

| [1] | Ireman T, Ranvik T, Eriksson I. On Damage Development in Mechanically Fastened Composite Laminates[J]. Composite Structures, 2000, 49(2): 151-171. DOI:10.1016/S0263-8223(99)00130-0 |

| [2] | Lawlor V P, Mccarthy M A, Stanley W F. An Experimental Study of Bolt-Hole Clearance Effects in Double-Lap, Multi-Bolt Composite Joints[J]. Composite Structures, 2005, 71(2): 176-190. DOI:10.1016/j.compstruct.2004.09.025 |

| [3] | Xiao Y, Ishikawa T. Bearing Strength and Failure Behaviour of Bolted Composite Joints (Part Ⅱ:Modelling and Simulation)[J]. Compos Sci Technol, 2005, 65(78): 1032-1043. |

| [4] | Zhou Y H, Hamed Y N, Chi H, et al. A Three Dimensional Implicit Finite Element Damage Model and its Application to Single-Lap Multi-Bolt Composite Joints with Variable Clearance[J]. Composite Structures, 2015, 131(11): 1060-1072. |

| [5] | Santiuste C, Barbero E, Miguelez M H. Computational Analysis of Temperature Effect in Composite Bolted Joints for Aeronautical Applications[J]. Reinf Plast Compos, 2011, 30(1): 3-11. DOI:10.1177/0731684410385034 |

| [6] | Camanho P P, Matthews F L. A Progressive Damage Model for Mechanically Fastened Joints in Composite Laminates[J]. Composite Material, 1999, 33(24): 2248-2280. DOI:10.1177/002199839903302402 |

| [7] |

王丹勇, 温卫东, 崔海涛. 复合材料单钉接头三维逐渐损伤破坏分析[J]. 复合材料学报, 2005, 22(3): 168-174.

Wang Danyong, Wen Weidong, Cui Haitao. Three-Dimensional Progressive Damage Analysis of Single Fastener Joints in Composite Laminates[J]. Acta Materiae Compositae Sinica, 2005, 22(6): 168-174. (in Chinese) |

| [8] |

朱智毅. 复合材料厚板螺栓连接挤压强度研究[D]. 南京: 南京航空航天大学, 2014 Zhu Zhiyi. Research on Bearing Strength of Bolted Joints between Thick Composite Laminates[D]. Nanjing, Nanjing University of Aeronautics and Astronautics, 2014(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10287-1014060095.htm |

| [9] | Tate M B, Rosenfeld S J. Preliminary Investigation of the Loads Carried by Individual Bolts in Bolted Joints[R]. NACA TN-1051IR-1946 |

| [10] | Nelson W D, Bunin B L, Hart-Smith L J. Critical Joints in Large Composite Aircraft Structure[R]. NASA CR-3710-1983 |

| [11] | McCarthy M A, McCarthy C T, Padhi G S. A Simple Method for Determining the Effects of Bolt-Hole Clearance on Load Distribution in Single-Column, Multi-Bolt Composite Joints[J]. Composite Structures, 2006, 73(1): 78-87. DOI:10.1016/j.compstruct.2005.01.028 |

| [12] | McCarthy C T, Gray P J. An Analytical Model for the Prediction of Load Distribution in Highly Torqued Multi-Bolt Composite Joints[J]. Composite Structures, 2011, 93(2): 287-298. DOI:10.1016/j.compstruct.2010.09.017 |

| [13] |

谢宗蕻, 李想, 杨淋雅, 等. 基于弹簧质量模型的复合材料螺接修理载荷传递计算方法[J]. 航空学报, 2016, 37(12): 3742-3751.

Xie Zonghong, Li Xiang, Yang Linya, et al. A Calculation Method for Load Transfer in Bolted Repair of Composite Laminates Based on Spring-Mass Mode[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(12): 3742-3751. (in Chinese) |

| [14] | Olmedo A, Santiuste C, Barbero E. An Analytical Model for Predicting the Stiffness and Strength of Pinned-Joint Composite Laminates[J]. Composites Science and Technology, 2014, 90(1): 67-73. |

| [15] |

谢鸣九. 复合材料连接[M]. 上海: 上海交通大学出版社, 2011: 174-176.

Xie M J. Joints for Composite Materials Book[M]. Shanghai: Shanghai Jiaotong University Press, 2011: 174-176. (in Chinese) |

| [16] | Standard Test Method for Bearing Response of Polymer Matrix Composite Laminates[S]. ASTM-D5961/D5961M-13-B, 2013 |

| [17] | Mcsarthy C T, O'higgins R M, Frizzell R M. A Cubic Spline Implementation of Non-Linear Shear Behaviour in Three-Dimensional Progressive Damage Models for Composite Laminates[J]. Composite Structures, 2010, 92(1): 173-181. DOI:10.1016/j.compstruct.2009.07.025 |

| [18] | Sharos P A, Egan B, Mcsarthy C T. An Analytical Model for Strength Prediction in Multi-Bolt Composite Joints at Various Loading Rates[J]. Composite Structures, 2014, 116(1): 300-310. |

| [19] | Mcsarthy C T, Mccarthy M A, Stanley W F, et al. Experiences with Modeling Friction in Composite Bolted Joints[J]. Journal of Composite Material, 2005, 39: 1881-1908. DOI:10.1177/0021998305051805 |