电动舵机是飞行器制导控制系统的输出执行机构, 通过操纵舵面偏转来改变飞行器的姿态。传统上, 在飞行器制导控制回路仿真中, 电动舵机的数学模型多采用二阶环节来表示, 这类模型能够比较容易地反映出舵机的性能指标, 例如自然频率与阻尼比, 但却无法准确体现出舵机作为机电一体化系统所具有的物理特性。另外, 传统模型往往难以准确反映出舵机所固有的非线性特性, 例如间隙、柔度等, 导致仿真结果偏差大, 甚至与实际不符。因此, 有必要根据制导控制回路的仿真需求, 对电动舵机系统的高保真建模方法进行研究, 建立起包含机械、电气、控制等关键参数在内的舵系统高保真数学模型。电动舵机属于典型的机电一体化伺服系统。目前, 机电系统的建模方法主要可分为2类:机理分析法和实验建模法。机理分析法是通过分析系统的运动规律, 在一些合理假设下, 运用已知定理、定律和原则建立起机电系统的数学模型; 而实验建模法则是基于系统辨识理论, 通过合理的实验方法, 利用输入输出数据所提供的信息建立系统模型。

传统的理论建模法是将机电系统分成机械、液压和电气等独立子系统, 运用已知定理建立系统的动力学微分方程, 最终导出机电系统的传递函数。由于大多机电系统都是多学科交叉的复杂系统, 传统建模方法需要跨越多个领域, 增加了建模难度。随着计算机技术的发展, 人们研究出了几种通用的理论建模方法, 如键合图法、联结法、传递矩阵法、方块图建模法、面向对象建模法、系统图法和网络法等, 借助计算机等工具实现对复杂机电系统的理论建模[1-2]。但这些建模方法主要存在以下缺点:①对建模人员的专业素养要求高; ②模型构造缺乏统一规范, 一致性较差, 可靠性不易保证; ③模型的修改和替换工作量大。而实验建模法需要有实际系统作为支撑, 不适合初期设计阶段的建模分析。因此, 这2种方法都不适合于作为制导控制回路仿真目的的舵系统高保真建模需求。为了解决上述问题, 本文提出一种全局耦合结构的模块化建模方法。其途径是将大系统分解为子模块, 对于子模块分别建立其模型, 然后子模块模型由耦合性分析关联起来, 得到系统整体模型。因此, 单个模块描述一类子系统的通用模型, 尽管实际系统可以非常复杂, 但可以通过少量模块描述包含许多部件和子系统的大系统, 且模块具有良好互换性, 从而满足快速的高保真建模需求。利用该方法, 本文针对采用“无刷直流电机/滚珠丝杠副/拨叉”典型结构的一类舵机为对象, 并基于matlab/simulink平台进行系统的高保真建模研究, 通过仿真分析验证了所提出建模方法的有效性和所建模型的正确性。

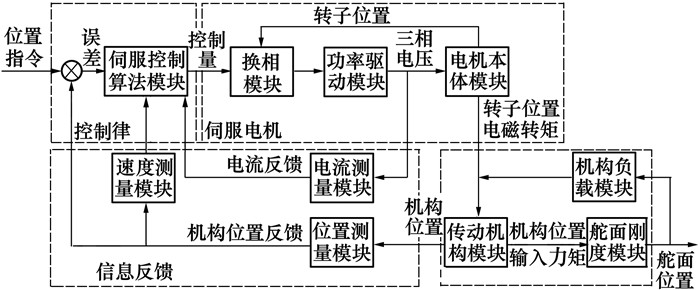

1 全局耦合模块化建模方法所提出的全局耦合模块化建模方法实现流程如图 1所示。其中, 模块化划分和耦合性分析是建模过程的关键, 为了得到意义明确、可维护性好的模块, 需要注意的原则有:①模块应完成独立的物理功能, 其功能可独立验证; ②模块在数学表达上具有独立性, 数学特性在模块内部进行处理; ③模块耦合关系明确, 与外界信息交换具有一致的边界或接口。

|

| 图 1 全局耦合模块化建模流程 |

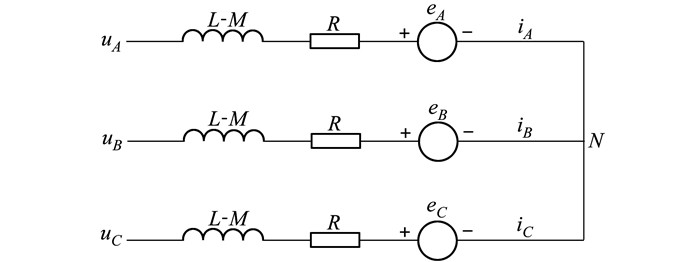

电动舵机是以无刷直流电机为能量转换部件的机电一体化位置跟踪闭环伺服系统。根据输入位置指令大小产生对应舵偏角, 保证系统具有克服外部负载等干扰的能力, 并满足所要求时域特性、频域特性等性能指标。主要组件包含无刷直流电机、伺服放大电路、传动机构、位置控制器和位置传感器等。基于电动舵机的组成与结构, 根据全局耦合模块化建模方法对系统进行模块化划分和耦合关系分析, 最终得到电动舵机系统高保真数学模型结构及模块间耦合关系如图 2所示。

|

| 图 2 电动舵系统高保真模型结构框图 |

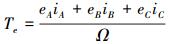

永磁无刷直流电机由电机本体、转子位置传感器和驱动电路构成。转子位置传感器不断检测磁极位置, 驱动电路根据转子位置信号依次向三相绕组供电, 从而实现电子换相与驱动。三相无刷电机的等效电路如图 3所示。

|

| 图 3 无刷直流电机等效电路 |

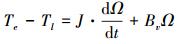

根据图 3所示结构, 利用电机学理论可得电机微分方程表示为:

|

(1) |

|

(2) |

|

(3) |

式中, ux, ix, ex(x=A, B, C)为三相绕组的相电压、相电流和相反电势; L为各相绕组的等效电感; r为各相绕组的内阻; Te和Tl分别为电磁转矩和负载转矩; J为转子转动惯量; Bv为黏性摩擦因数; Ω为转子转速。

对上述方程进行Laplace变换, 并以传递函数框图形式表示, 可得伺服电机高保真模型如图 4所示。图中, KT, x(ix, θ)和Ke, x(Ω, θ)分别表示各相绕组的电磁力矩系数和反电动势系数。

|

| 图 4 无刷直流电机高保真模型 |

传动机构主体采用滚珠丝杠副/拨叉结构, 伺服电机的输出轴利用一级齿轮减速后, 通过滚珠丝杠副将旋转运动转化为直线运动, 再通过拨叉将直线运动转化为舵面的转动。

1) 传动比

传动机构简化如图 5所示, B点为舵轴回转中心, A点为舵偏角为零时丝杠螺母的初始位置, 当电机以角速度ω0旋转θ时, 螺母平移到A1点, 舵偏角转动δ, 角速度为ω。

|

| 图 5 传动机构几何关系示意 |

根据机构内部各运动部件的位置及速度关系, 有:

|

(4) |

|

(5) |

|

(6) |

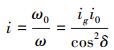

由(4)~(6)式可得传动机构在任意舵偏角处的总减速比, 为:

|

(7) |

式中, θ, ω0为电机的转动角度及角速度; θ1, ω1为丝杠的转动角度及角速度; δ, ω为舵面的偏转角度及角速度; ig, i为第一级齿轮副及减速机构的总减速比; p为滚珠丝杠副导程; l0为舵偏角在零位时舵轴的回转半径; i0为舵偏角在零位时滚珠丝杠副传动比, i0=2πl0/p。可见, 系统传动比并非常值, 而是随舵偏角呈现非线性改变, 舵偏角的影响系数为

2) 惯量

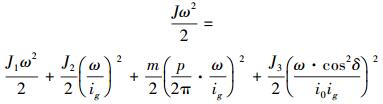

传动机构归结为以下4种运动部件:电机输出轴、滚柱丝杠、螺母, 舵机输出轴。其中螺母为平动运动, 其余均为转动运动。根据传动系统功率传递关系及等效前后系统所贮存动能不变原则, 并将各运动部件惯量折算到电机轴上, 等效能量可表示为:

|

(8) |

通过(8)式可得系统等效转动惯量为:

|

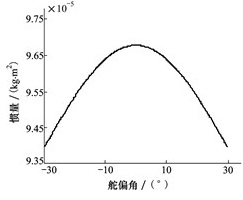

(9) |

式中, J为等效在电机轴上的系统总惯量; J1为电机输出轴惯量; J2为滚珠丝杠惯量; J3为舵机输出轴及舵面惯量; m为螺母质量。可见, 该传动方式下机构的惯量也非恒定, 在舵偏角为零时等效惯量最大, 随着舵偏角增大, 等效惯量相对减小。

3) 包含间隙的传动柔度

舵面所承受气动负载通过传动柔度与传动机构的位移量相互耦合。系统中的柔度包含2部分:位置闭环回路内的传动柔度和舵轴柔度。在位置闭环回路内由传动柔度所带来的位置误差可以通过闭环控制加以消除; 而舵轴属于传动末级, 直接承受气动铰链力矩, 负载最大, 由该部分柔度带来的位置误差对系统位置精度影响最大, 须加以考虑。

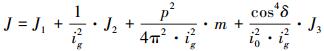

考虑到舵轴一般为圆形截面, 在扭矩作用下发生扭转变形, 其形变量表示为:

|

(10) |

式中, M为铰链力矩大小; G为舵轴剪切模量; d为舵轴直径; l为舵轴有效长度; Kc表示为传动系统柔度。

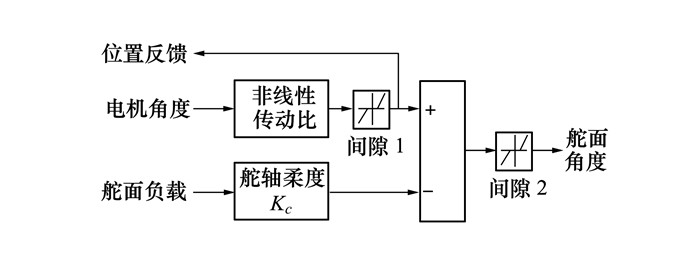

由此得到传动柔度模型表示如图 6所示。其中, 模块“间隙1”、“间隙2”分别表示闭环回路内部的传动间隙和舵轴安装间隙。

|

| 图 6 传动柔度模型框图 |

为了对闭环系统进行仿真验证, 专门设计控制律模块。采用三环控制策略, 通过最外环位置环设计保证系统稳定性、稳态精度及动态跟踪性能; 通过中间环速度环设计限制转速超调, 降低负载扰动影响; 通过内环电流环的设计保证快速启动所需电流以及堵转情况下的过流保护。

4 仿真与分析仿真条件:U=220 V, J1=8.25×10-5 kg·m2, J2=4.5×10-5 kg·m2, J3=0.2 kg·m2, m=0.356 kg, p=2.5 mm, ig=2.4, i0=73.3。给伺服系统施加激励信号为0°~30°阶跃指令, 信号跳变时刻为0.05 s。仿真步长为0.005 s。

|

| 图 7 传动比随舵偏角仿真曲线 |

|

| 图 8 惯量随舵偏角仿真曲线 |

|

| 图 9 传动柔度影响仿真曲线 |

图 7显示传动比在零位时最小, 随舵偏角增大而增大, 在±30°舵偏角行程内传动比变化量达33.5%;图 8显示系统总惯量在零位时最大, 随舵偏角增大而减小, 全行程内惯量变化约3%;图 9显示了由于系统传动柔度的影响导致实际舵面偏角出现偏差, 偏差量需要在制导控制回路中进行补偿。

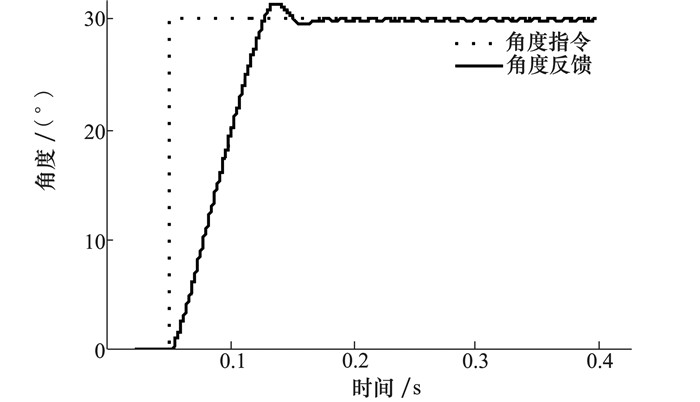

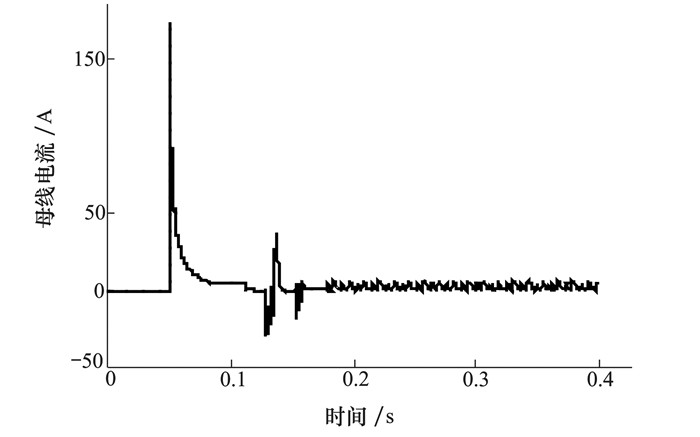

舵机位置跟踪和母线电流特性仿真及实验结果如图 10~图 12所示。

|

| 图 10 30°阶跃指令跟踪仿真曲线 |

|

| 图 11 母线电流仿真曲线 |

|

| 图 12 舵机指令跟踪测试曲线 |

由图 10可以看出, 舵机角度跟踪特性较好, 调节时间约100 ms, 超调量约6%;图 11显示了跟踪过程的母线电流变化, 在启动过程峰值电流达到175 A, 在趋近稳态时由于机构减速制动, 出现负向电流回馈, 峰值约-25 A。

图 12显示了实测的舵机方波指令跟踪曲线, 如图所示4个通道分别代表了舵机角度指令、角度反馈、控制量输出和母线电流测量曲线。对比仿真结果和测试结果可知, 二者在性能输出和电气特性上均具有较好的一致性。

5 结论本文针对电动舵机传统二阶模型无法全面反映系统特性的不足, 提出了一种面向复杂机电系统的全局耦合结构模块化建模方法来实现对舵机伺服系统的高保真数学建模。利用该方法以典型的“无刷直流电机/滚珠丝杠副/拨叉”类型舵机结构为对象进行详细的建模与分析, 重点考虑了实际系统中无刷电机、传动比、机械惯量和传动柔度等非线性因素的建模, 从而有效保证了系统模型的真实度。仿真结果表明, 本文提出的方法合理有效, 所建立的高保真模型不仅能够获得舵系统输入输出特性, 而且能够准确反映舵机在工作过程中内部电气和机械运动变化特性, 同时仿真时间成本低, 对提高飞行器制导与控制回路的仿真精度具有较好的应用价值。

| [1] |

邢宗义, 张媛, 侯远龙, 等. 电液伺服系统的建模方法研究与应用[J]. 系统仿真学报, 2009, 21(6): 1719-1725.

Xing Zongyi, Zhang Yuan, Hou Yuanlong, et al. Modeling of Electrohydraulic System and its Application[J]. Journal of System Simulation, 2009, 21(6): 1719-1725. (in Chinese) |

| [2] |

田永利, 邹慧君, 郭为忠, 等. 机电一体化系软建模技木与仿真软件的研究与分析[J]. 机械设计与研究, 2003, 19(4): 15-19.

Tian Yongli, Zou Huijun, Guo Weizhong, et al. Study and Analysis of Modeling and Simulation Software for Mechatronic Systems[J]. Machine Design and Research, 2003, 19(4): 15-19. (in Chinese) |

| [3] |

林利红, 陈小安. 精密传动系统的机电耦合建模及仿真分析[J]. 重庆大学学报:自然科学版, 2007, 30(11): 14-18.

Lin Lihong, Chen Xiaoan. Modeling and Simulation Analysis of the Electromechanical Coupling Facts about Precision Transmission System[J]. Journal of Chongqing University:Natural Science Edition, 2007, 30(11): 14-18. (in Chinese) |

| [4] |

方锦辉, 孔晓武, 魏建华. 伺服比例阀的非线性建模与实验验证[J]. 浙江大学学报:工学版, 2014, 48(5): 785-790.

Fang Jinhui, Kong Xiaowu, Wei Jianhua. Nonlinear Modeling and Validation of a Servo-Solenoid Valve[J]. Journal of Zhejiang University:Engineering Science, 2014, 48(5): 785-790. (in Chinese) |

| [5] | Brian A Paden, Shaun T Snyder, Brad E Paden, et al. Modeling and Control of an Electromagnetic Variable Valve Actuation System[J]. IEEE/ASME Trans on Mechatronics, 2015, 20(6): 2654-2665. DOI:10.1109/TMECH.2015.2389112 |

| [6] | Eugenio G M Brusa, Stefano Morsut. Design and Structural Optimization of the Electric Arc Furnace through a Mechatrinic-Integrated Modeling Activity[J]. IEEE/ASME Transactions on Mechatronics, 2015, 20(3): 1099-1107. DOI:10.1109/TMECH.2014.2364392 |