压气机作为航空发动机的主要部件之一, 其作用是提高发动机内空气压力, 以提高发动机热力循环的效率。高压压气机的研制一直是现代航空发动机的关键问题之一[1]。对压气机进行气动性能试验, 一般是采用金属叶片在高转速下进行, 鉴于金属叶片价格高昂且难加工, 这种方法耗资费时。针对该问题, 国外率先推出了低转速研究用压气机试验台(LSRC), 将小尺寸高转速压气机叶片按照相似定律做成放大模型在低转速下试验。由于低转速下叶片离心力较小, 因此可采用树脂叶片代替金属叶片, 从而降低操作难度与成本[2-3]。

压气机树脂叶片一般采用注塑成型工艺进行制备。叶片出模后因内应力释放, 不可避免出现收缩和翘曲变形等制造缺陷, 影响叶片型面精度。对注塑件精度的控制, 目前主要有2种方式:注塑工艺优化及模具型腔优化。在注塑工艺优化方面, 一些研究人员[4-5]针对模具温度、熔体温度、保压压力、保压时间等注塑工艺参数组合进行优化, 降低了注塑件的翘曲变形。当注塑成型相关影响因子固化后, 制件成型精度主要由成型工装决定, 即模腔的精确设计, 是成型件精度控制的关键。

目前在实际生产中, 模具型腔的设计依旧按照“经验法”, 也就是按照产品设计外形, 采用线性比例缩放方法对收缩变形进行补偿[6-7]; 而叶片的收缩变形不仅与其材料的属性有关, 还与其结构与形状有密切关系。叶片的结构形状复杂, 导致其冷却时散热不均, 叶片各点的变形也是不均匀的, 因此叶片的实际变形情况是非线性的, 且以位移场的方式表现出来。采用这种方法设计模具, 需要反复修模, 设计与制造的周期长, 成本高。

针对注塑成型件的变形问题, 袁甘林等[8]采用迭代反变形法对汽车后车灯灯壳注塑模具型腔进行优化, 提高了成型精度。王孝忠等[9]采用数值仿真对压气机树脂叶片注塑成型过程进行仿真, 得到叶片翘曲变形量, 再引入基于权值的反变形方法优化模具。赵德中等[10]采用数值仿真建立树脂叶片变形位移场, 再通过迭代反变形法完成型腔优化。此外, 在铸造成型模具型腔优化的方面, Dong等[11]采用数值仿真模拟叶片精铸过程建立变形位移场, 计算凝固和冷却后非均匀、非线性变形量, 再将变形量迭代地反向叠加到对应变形区得到优化后的模腔。解晓娜等[12]将影响涡轮叶片变形的所有因素“黑箱化”, 将实际测量模型与理论模型进行比对分析得到收缩、扭转和弯曲变形, 建立起了模具综合补偿模型。Zhang等[13]通过对精铸涡轮叶片进行测量, 并对测量数据进行处理完成叶型曲线重构进而建立测量模型, 再通过迭代最近点算法(ICP)[14]完成与设计模型的配准以得到变形量, 再将变形量叠加到原始模腔完成模具的优化设计。

以上方法均将待处理模型看作刚体, 采用基于求取离散矢量的点到点的补偿方法。这种方法涉及到离散点对的查找问题, 而刚体配准在面对模型具有较大变形或者是非刚体的情况下, 并不能取得良好的效果。因此, 本文提出了一种仿射配准的模具反变形优化方法。首先, 通过有限元仿真对树脂叶片的注塑成型过程进行模拟得到叶片测量模型, 然后采用仿射配准的方法对设计模型和测量模型对应截面线进行配准, 得到反变形补偿量。根据反变形原理, 将反变形量叠加到设计模型得到优化的模型, 再根据反变形模型设计模腔。最后, 通过仿真实验来验证本文方法。

1 模具反变形优化方法反变形优化的基本思想是针对注塑件的变形量和变形分布, 在原始模腔相应的位置叠加一定补偿量形成具有反变形量的模型, 再以该模型设计模腔, 使与设计模型达到最好的吻合程度, 提高成型精度。

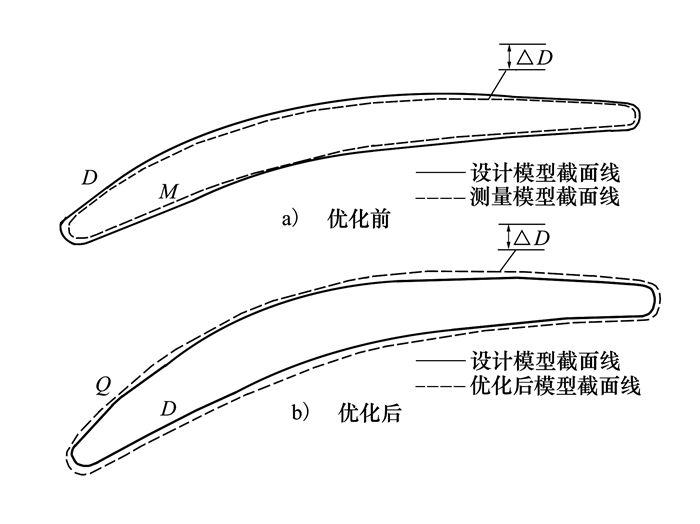

反变形优化示意图如图 1所示。

|

| 图 1 反变形优化示意图 |

其中图 1a)中, D是设计模型截面线, M是按照原始模腔注塑成型后的截面线, ΔD是仿真计算得到的变形量, 图 1b)中Q是在原始模腔上叠加一个变形量ΔD以后的模腔。

因此, 反变形优化的数学模型可以表示为:优化后目标型腔为模型Q, 目标函数为:

|

(1) |

式中, ΔDi-1是经过i-1次反变形优化后, 蜡模模型与设计模型的误差, 可以表示为:

|

(2) |

若反变形优化后型腔模压得到的蜡模模型与目标形状之间的误差ΔD满足叶片设计误差要求

|

(3) |

则迭代终止, 完成优化。

2 反变形量的计算在对模具型腔进行反变形补偿的过程中, 反变形量的计算是其中最为关键的步骤。在模具优化设计中, 通常采用迭代最近点(ICP)算法计算对应点, 从而以对应点间的距离矢量作为反变形量, 该算法计算简便直观, 易操作。压气机叶片叶型截面线曲率变化大。叶片前后缘曲率变化急剧, 要求较高, 配准权值较高, 而叶盆叶背曲率变化平缓, 要求较小, 配准权值较低。若采用ICP算法进行配准, 并不能得到很好的效果。

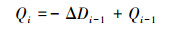

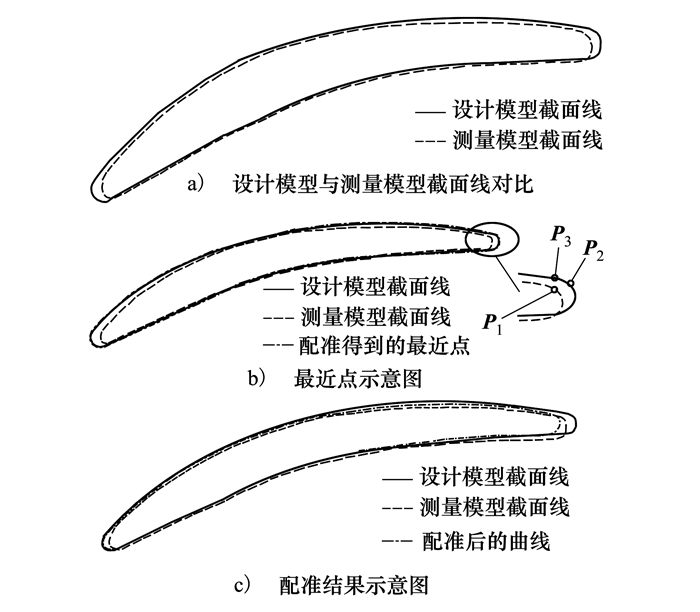

如图 2所示,图 2a)中的实线表示设计模型某条截面线, 虚线表示与设计模型截面线相对应的测量模型截面线。图 2b)中, 将测量模型截面线离散成一定数量点集, 再与设计模型截面线进行ICP算法配准, 配准过程阈值设为:迭代大于200次或者平均距离小于0.001 mm时的结果, 图中实线上的点集是经过ICP配准以后, 在设计模型上求得的与测量模型离散点相对应的点。图中点P1是测量模型上任意一点, 其在设计模型截面线上的对应点应该为P2, ICP算法却将搜索得到的最近点P3作为点P1的对应点。这样便可以看出:在这种情况下, ICP算法并不能准确确定两模型点集的对应关系。其配准以后结果如图 2c)所示, 其中配准后的曲线是图 2a)中测量截面线进行空间变换以后所到的位置, 可以看出曲线明显朝前缘移动, 这是因为叶片前缘曲率变化急剧, 要求较高, 配准权值较高, 而叶盆叶背曲率变化平缓, 要求较小, 配准权值较低。如果采用ICP算法进行配准, 则配准后的叶型很容易出现向权值大的一端移动, 使配准失效而得不到准确的反变形补偿量。

|

| 图 2 ICP算法配准结果示意图 |

仿射变换具有一定的变形补偿能力, 因此, 本文提出将设计模型与测量模型之间的变换看成是仿射的, 采用仿射变换配准的思想搜索对应补偿点。

3 基于仿射配准的模腔综合补偿模型 3.1 仿射变换配准算法仿射变换的定义:若变换C:Rn→Rn, C(x)=T(x)+a, T是非奇异线性变换, a∈Rn, 则变换C称为仿射变换。

因为T是线性变换, 则有如下成立:T(k1X1+k2X2)=k1T(X1)+k2T(X2), 其中k1, k2为常数, X1, X2∈Rn。

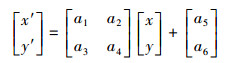

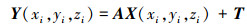

二维欧式空间的线性变换可以表示为:

|

(4) |

仿射变换具有将平行线变换成平行线, 有限点映射到有限点的一般特性。平移、旋转、缩放和剪切等是二维仿射变换的特例。

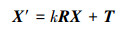

一个包含旋转、平移和等比例缩放的合成变换可以表示为:

|

(5) |

也可以写成:

|

(6) |

式中,k为比例缩放因子, R为旋转矩阵, T为平移向量。

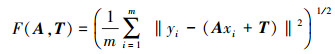

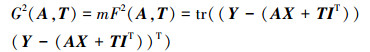

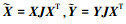

在注塑树脂叶片的配准过程中, 将设计模型与测量模型之间的关系看作仿射变换。若将测量模型xi记为X=[x1, x2, x3, …, xm], 设计模型yi记为Y=[y1, y2, y3, …, ym], 则(6)式可以写为Y=AX+TIT, 其中Α是任意可逆线性变换, I是元素全为1的m维列向量, 则问题就转化为求取极小化配准后的均方差残根中的仿射变换参数A、T。

|

(7) |

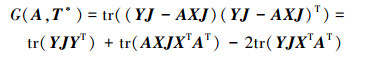

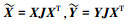

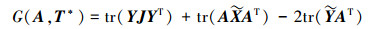

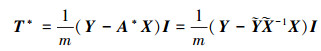

章权斌等[15]提出了一种利用最小二乘法求取仿射变换参数的方法, 其算法具体过程如下:

(7) 式的问题可以等价于极小化误差函数

|

(8) |

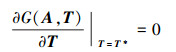

式中, tr(A)表示方阵A的迹, G(A, T)是关于A, T的多元函数, 极小化G(A, T)的A, T应满足以下条件:

|

(9) |

|

(10) |

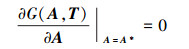

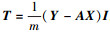

由(9)式可以求得

|

(11) |

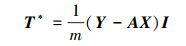

令

|

(12) |

记

|

(13) |

进而有

|

(14) |

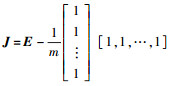

将上式带入(10)式得

|

(15) |

进而, 可以计算出平移矢量

|

(16) |

以上求解仿射变换参数A, T的步骤可归纳如下:

1) 构造X=[x1, x2, x3, …, xm], Y=[y1, y2, y3, …, ym],

2) 求出

3) 线性变换

(4) 平移矢量

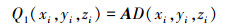

记叶片设计模型上的点为Y(xi, yi, zi), 原始模腔体为D(xi, yi, zi)(等同于Y(xi, yi, zi)), 以模腔体D(xi, yi, zi)为型腔注塑成型得到注塑件模型为X(xi, yi, zi), 根据上文所介绍, 将两模型之间看作仿射变换关系, 则有:

|

(17) |

式中,A是任意可逆线性变换, T是n维平移矩阵。

根据3.1中的方法, 求解得到(17)式中的变换矩阵A和平移矩阵T。

根据反变形原理, 对原始模腔进行综合补偿, 首先, 对原始模腔体进行旋转与缩放补偿, 记补偿后模型为Q1(xi, yi, zi), 则有:

|

(18) |

再进行平移补偿, 记补偿后模型为Q(xi, yi, zi), 则有:

|

(19) |

Q(xi, yi, zi)即为优化后的模腔体。

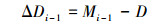

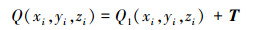

4 型腔反变形优化验证由于影响因素复杂, 为了准确获得优化结果, 本文基于Moldflow软件对注塑叶片进行固定参数的数值仿真, 所得模型与设计模型的对比结果如图 3所示, 偏差如表 1所示, 从中可以看出树脂叶片在注塑完成后变形明显。

|

| 图 3 未优化前叶片变形示意图 |

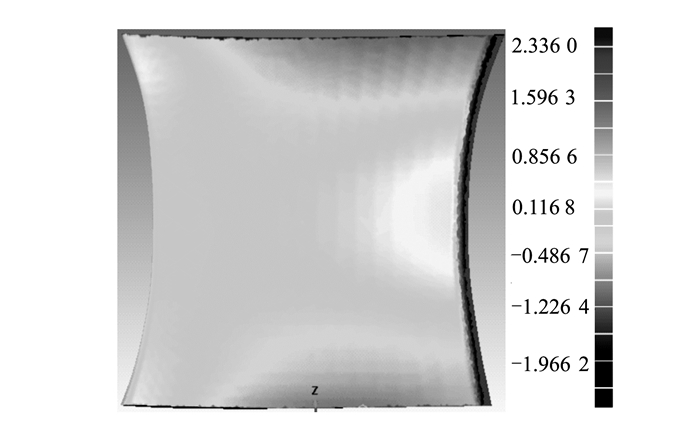

以优化后的模型为模腔, 对叶片进行同参数的数值仿真, 得到优化后的叶片模型, 导入到Geomagic qualify中与设计模型进行对比, 结果如图 4所示:

|

| 图 4 优化后叶片变形示意图 |

偏差如表 2所示, 可以看出:以优化后的型腔注塑成型得到的叶片, 变形明显降低。最大正偏差减小到原来的11.90%, 最大负偏差减小到原来的7.23%, 平均正偏差减小到原来的23.42%, 平均负偏差减小到原来的11.04%。

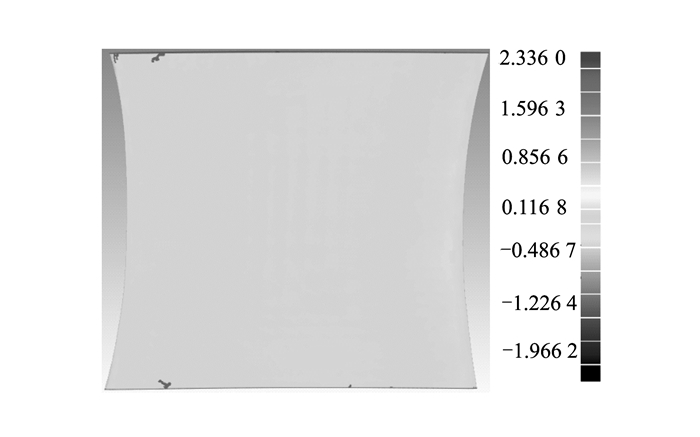

为了进一步对比叶片在优化前后的偏差变化, 截取叶片沿积叠轴方向3条截面线进行变形分析, 截面线分布如图 5所示:

|

| 图 5 叶片截面示意图 |

3个截面线在优化前后最大正偏差, 最大负偏差, 平均正偏差, 平均负偏差对比如表 3~5所示。

| 参数 | 优化前 | 优化后 |

| 最大正偏差/mm | 0.521 2 | 0.133 8 |

| 最大负偏差/mm | 0.331 6 | 0.141 5 |

| 平均正偏差/mm | 0.350 6 | 0.057 3 |

| 平均负偏差/mm | 0.492 6 | 0.067 1 |

| 参数 | 优化前 | 优化后 |

| 最大正偏差/mm | 0.453 3 | 0.145 2 |

| 最大负偏差/mm | 1.944 3 | 0.151 1 |

| 平均正偏差/mm | 0.151 9 | 0.047 9 |

| 平均负偏差/mm | 0.420 3 | 0.046 0 |

| 参数 | 优化前 | 优化后 |

| 最大正偏差/mm | 0.446 1 | 0.126 5 |

| 最大负偏差/mm | 2.055 6 | 0.171 1 |

| 平均正偏差/mm | 0.279 5 | 0.042 8 |

| 平均负偏差/mm | 0.448 5 | 0.063 4 |

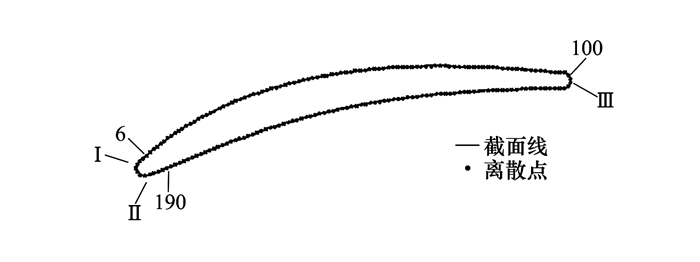

为了进一步精确衡量优化效果, 对每条截面线离散一定数量离散点, 计算其距离设计模型对应点的距离, 以第一截面为例, 如图 6所示, 对每个截面的198个点进行排序, 图中数字代表点号, Ⅰ, Ⅱ为后缘区域, Ⅲ为前缘区域, Ⅰ、Ⅲ之前为叶背, Ⅱ、Ⅲ之间为叶盆。

|

| 图 6 截面离散点排序方式 |

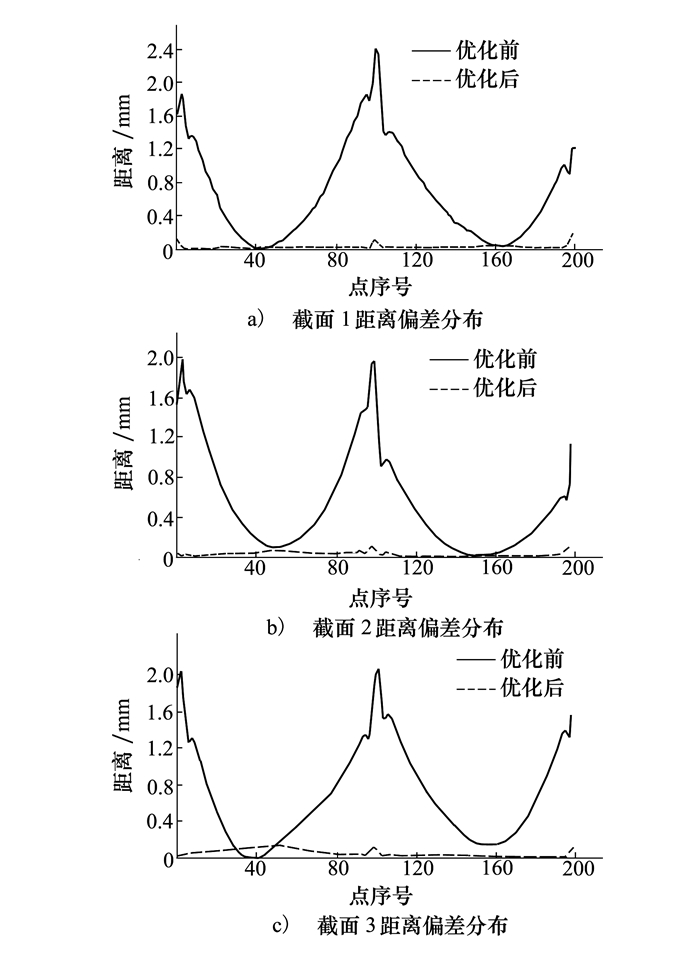

图 7所示为优化前后3条截面线距离分布示意图, 从图中可以看出:①ⅠⅡⅢ这3个区域图形变化剧烈, 也就是这3处偏差较大; 其他处(叶背、叶盆处)图形较为平缓, 偏差较小。这是因为前后缘位置因为扭曲变形导致在该处曲率变化较为剧烈。②优化以后叶片离散点距离偏差可以控制在0.2 mm以下, 相对于优化前有明显减小。

|

| 图 7 截面线离散点偏差对比 |

通过本文提出的基于仿射配准的型腔优化补偿方法与未补偿的方法进行对比, 可知型腔反变形优化后的叶片成型精度得到了提高, 因此, 验证了本文所提出的补偿方法进行型腔优化的有效性。

5 结论树脂叶片在出模以后由于内应力的释放, 容易导致模型出现弯扭变形, 针对这种问题, 本文从几何补偿的角度提出了一种基于仿射变换配准的模具型腔反变形优化方法, 论文主要结论如下:

1) 对模型对应截面线采用仿射变换配准的算法, 克服了迭代最近点(ICP)算法在变形较大情况下陷入局部最优解而使配准失效的情况。

2) 建立基于仿射变换配准的综合补偿模型后, 叶片最大偏差减小到0.168 9 mm, 二维平均偏差抑制至0.056 8 mm, 有效提升了叶片型面精度。

| [1] |

陈懋章. 中国航空发动机高压压气机发展的几个问题[J]. 航空发机, 2006, 32(2): 5-11.

Chen Maozhang. Some Issues in the Research and Development of Aeroengine HP Compressor in China[J]. Aeroengine, 2006, 32(2): 5-11. (in Chinese) |

| [2] |

陈光. GE公司的低转速研究用压气机与涡轮试验器[J]. 燃气涡轮试验与研究, 1995(4): 1-3.

Chen Guang. GE Company's Low Speed Research Compressor and Low Speed Research Turbine[J]. Gas Turbine Experiment and Research, 1995(4): 1-3. (in Chinese) |

| [3] | Wisler D C, Halstead D E, Beacher B F. Improving Compressor and Turbine Performance through Cost Effective Low-Speed Testing[C]//International Symposium on Air Breacting Engines 14th, Florence, Italy, 1999 |

| [4] | Kc B, Faruk O, Agnelli J A M, et al. Sisal-Glass Fiber Hybrid Biocomposite:Optimization of Injection Molding Parameters Using Taguchi Method for Reducing Shrinkage[J]. Composites Part A:Applied Science and Manufacturing, 2016, 83: 152-159. DOI:10.1016/j.compositesa.2015.10.034 |

| [5] | Erean O, Behzad S H, Seyed M D, et al. Warpage and Shrinkage Optimization of Injection-Molded Plastic Spoon Parts for Biodegradable Polymers Using Taguchi, ANOVA and Artificial Neural Network Methods[J]. Journal of Materials Science & Technology, 2016, 32(8): 710-720. |

| [6] | Wang L, Yang Y, Wang B, et al. Investigation of the Influence of Processing Parameter on Volumetric Shrinkage Variation of Plastic Injection Molded Parts and Process Optimization[J]. Polymer Materials Science & Engineering, 2004, 20(2): 173-176. |

| [7] | Panchal R R, Kazmer D O. In-Situ Shrinkage Sensor for Injection Molding[J]. Journal of Manufacturing Science and Engineering, 2010, 132(6): 064503. DOI:10.1115/1.4002765 |

| [8] |

袁甘林, 辛勇. 基于迭代反变形法的精密塑件注塑成型尺寸精度控制[J]. 中国塑料, 2014, 28(10): 94-99.

Yuan Ganlin, Xin Yong. Dimensional Accuracy Control of the Precise Injection Molded Plastic Parts Based on Iteration Reverse Deformation Method[J]. China Plastic, 2014, 28(10): 94-99. (in Chinese) |

| [9] |

王孝忠, 汪文虎, 冯炜, 等. 基于权值的压气机树脂叶片模具型腔反变形优化[J]. 特种铸造及有色合金, 2012, 32(8): 34-37.

Wang Xiaozhong, Wang Wenhu, Feng Wei, et al. Anti-Deformation Optimization Method of Mould Cavity for Compressor Resin Blade Based on the Weight[J]. Special Casting & Nonferrous Alloys, 2012, 32(8): 34-37. (in Chinese) |

| [10] |

赵德中, 汪文虎, 崔康, 等. 压气机树脂叶片注塑模具型腔反变形优化技术[J]. 航空制造技术, 2012, 19: 92-95.

Zhao Dezhong, Wang Wenhu, Cui Kai, et al. Reverse Deformation Methodology for Resin Blade Injection Mold Cavity for Compressor[J]. Aeronautical Manufacturing Technology, 2012, 19: 92-95. DOI:10.3969/j.issn.1671-833X.2012.01.013 (in Chinese) |

| [11] | Dong Y W, Bu Kun, Dou Y Q, et al. Determination of Wax Pattern Die Profile for Investment Casting of Turbine Blades[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(2): 378-387. DOI:10.1016/S1003-6326(11)60725-5 |

| [12] |

解晓娜, 汪文虎, 张艳, 等. 基于检测结果的涡轮叶片精铸型腔反变形优化设计[J]. 航空动力学报, 2015, 30(1): 129-135.

Xie Xiaona, Wang Wenhu, Zhang Yan, et al. Optimization Design of Reverse Deformation Based on Measuring Results for Investment Cavity of Turbine Blade[J]. Journal of Aerospace Engine, 2015, 30(1): 129-135. (in Chinese) |

| [13] | Zhang D H, Jiang R S, Li J L, et al. Cavity Optimization for Investment Casting Die of Turbine Blade Based on Reverse Engineering[J]. The International Journal of Advanced Manufacturing Technology, 2010, 48(9): 839-846. |

| [14] | Besl P J, Mckey N D. A Method of Registration of 3D-Shapes[J]. IEEE Trans on Pattern Analysis and Machine Intelligence, 1992, 14(2): 239-255. DOI:10.1109/34.121791 |

| [15] |

章权斌, 罗斌, 韦穗, 等. 基于仿射变换模型的图象特征点集配准方法研究[J]. 中国图象图形学报, 2003, 10: 20-24.

Zhang Quanbin, Luo Bin, Wei Sui, et al. Registration for Feature Point Sets Based on Affine Transformation[J]. Journal of Image and Graphics, 2003, 10: 20-24. (in Chinese) |