2. 中国商飞上海飞机设计研究院, 上海 201210

跑道上的积水, 一方面会导致轮胎与道面摩擦系数急剧降低, 使飞机刹车距离增大, 滑跑稳定性变差, 另一方面, 轮胎滚动会引起道面积水的喷溅, 如果溅水被吸入发动机, 将会严重影响飞机安全性, 造成飞行事故[1-2]。因此在民用飞机适航认证中, 轮胎溅水问题一直受到广泛关注, FAA、JAA、CAAC等对于民用飞机溅水均有相关规定[3]。近年来, 随着我国自主设计民用飞机和军用飞机的不断发展, 特别是对于大型客机和运输机, 轮胎溅水会对飞行安全造成影响, 因此国内对ARJ、C919、运20等机型都开展了轮胎溅水相关的初步研究。

针对轮胎溅水问题, 通常通过采用带翻边设计航空轮胎或者加装挡泥板来改变飞机轮胎侧面溅水的形态。由于挡泥板重量大, 结构复杂, 存在安全隐患, 因此通过翻边轮胎来控制溅水的设计方案被广泛采用, 如:Boeing 727、Fokker 100、CRJ-700等均采用了翻边轮胎并取得一定效果, 但难点在于针对不同的机型如何设计翻边构型以有效控制溅水形态, 这通常需要通过大量翻边轮胎的全机溅水试验。

目前对于飞机轮胎溅水问题的研究方法主要分为整机试验方法[4]、工程经验算法[5]和数值计算方法[6]2015年, 徐绯等[7]采用有限元软件LS-DYNA中的SPH/FEM数值方法较好的模拟了轮胎滚动溅水形态, 与工程算法进行了比较验证, 并分析了速度的影响, 说明存在溅水最剧烈的临界滑跑速度现象。本文在此基础上进一步改进轮胎模型, 建立了带有翻边结构的充气弹性轮胎模型, 开展了翻边轮胎溅水模拟并与全机试验结果进行比较验证, 对翻边的作用效果和作用机理开展分析研究, 探索优化的翻边构型。

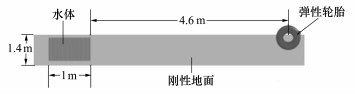

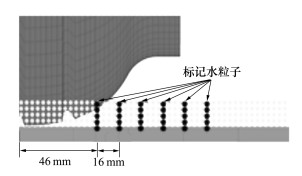

1 轮胎溅水模型建立在文献[7]的基础上建立弹性翻边轮胎溅水模型, 采用FEM(有限元方法)建立轮胎和地面模型, 采用SPH(光滑粒子动力学)方法模拟积水, 二者之间通过点面接触进行耦合求解, 如图 1所示。为了减小计算规模, 计算中采用单轮模型, 水体尺寸为1m×1.4m, 水深16mm。SPH水粒子均匀布置, 各方向间距为4 mm×4 mm×4 mm, 初始密度为1 000 kg/m3, 采用有限元软件LS-DYNA中提供的NULL材料模型[8], 这种材料不考虑偏应力, 计算时需要和状态方程一起使用, 文中采用Gruneisen状态方程定义流体, 该状态方程通过冲击波速度的三次方和流体粒子速度来确定水的压力, 具体参数采用Steinberg等[9]给出的结果。轮胎轴线到水体边缘的距离为轮胎滑跑100 ms的距离, 使轮胎转动稳定后进入水体。为了提高计算效率, 可在软件中设置SPH粒子的激活时间, 使轮胎稳定过程中水体粒子不参与计算。

|

| 图 1 计算模型示意图 |

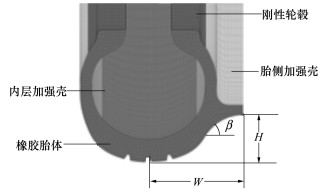

如图 2所示, 首先对轮胎结构进行分析, 将轮胎模型简化为4个组成部分:胎体和胎面合并为橡胶胎体, 帘布层和衬里合并为复合材料内层壳, 胎侧用线弹性壳表示, 轮毂为刚性轮毂。轮胎截面左侧称为无翻边构型, 截面右侧的附加结构即为橡胶翻边, 翻边构型通过翻边的高度H, 宽度W和角度β等确定。

|

| 图 2 翻边轮胎模型简化 |

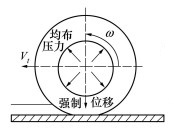

飞机轮胎滑跑过程中轮胎与地面之间的作用载荷大小, 可以根据飞机整体受力平衡确定。在模拟计算中可采用力加载和位移加载方式施加载荷, 但由于轮胎在积水跑道高速滚动时会出现“滑水”现象, 使翻边高度有所变化, 而位移加载的翻边高度固定不变。因此, 如图 3所示, 采用力加载方式, 在刚性轮毂施加大小与单轮载荷一致的作用力。轮胎充气通过在轮胎内表面施加均布压力实现。

|

| 图 3 轮胎加载示意图 |

如图 3显示了轮胎的速度施加方法, 为模拟轮胎滚动给整个轮胎施加水平初速度Vt和绕轮轴的转速ω, 通过一段时间运动后, 轮胎的平动和转动速度相互匹配, 实现轮胎的正常滚动状态。图 4为轮胎滚动过程的接触力曲线, 75 ms时刻轮胎接触力稳定且等于单轮载荷, 100 ms时轮胎进入水池, 轮胎与地面的接触力减小并在水池中保持平衡, 150 ms轮胎驶出水池, 接触力恢复并保持稳定, 说明模型的受力状态稳定。

|

| 图 4 速度施加和接触力曲线 |

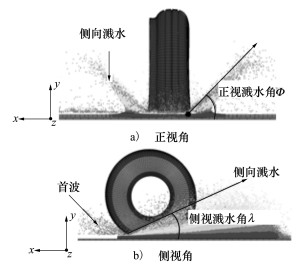

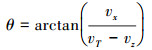

通过不同视角的溅水角度来表征溅水形态, 角度的定义参考了文献[5, 7]中的溅水形态表征方法, 包括, 正视角、侧视角和俯视角。在试验中由于俯视溅水角度难以测量, 且3个溅水角度具有相关性, 我们只采用正视角Φ和侧视角λ来表征溅水形态, 如图 5所示。

|

| 图 5 溅水角度测量示意图 |

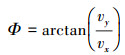

溅水角度通过溅水形态连续稳定段中水溅位置最高的一列粒子的平均速度求得, 这列特征粒子位于3.2节中介绍的起溅点处, 它们沿轮胎的滚动方向位置连续, 溅起的各个方向速度波动小(偏差在5%以内)。

|

(1) |

|

(2) |

|

(3) |

式中,vx为粒子水平方向平均速度; vy为粒子竖直方向平均速度; vz为粒子沿轮胎滚动方向的平均速度; vT为轮胎平动速度。

2.2 计算模型验证表 1给出了轮胎额定载荷条件下, 轮胎变形的数值模拟结果与试验测量数据的比较。可以发现, 翻边轮胎变形相关参数最大偏差小于3.5%, 验证了本文所采用轮胎模型受载后的变形。

| 对比项目 | 试验 | 模拟 |

| 下沉量/mm | 40.6 | 40 |

| 接触力/KN | 22.7 | 22.1 |

| 翻边高度/mm | 11.3 | 11.5 |

| 印痕长度/mm | 228 | 229.9 |

| 印痕宽度/mm | 139 | 143.8 |

表 2为不同滑跑速度下轮胎翻边高度H的变化, 轮胎载荷减小导致轮胎翻边高度H随滑跑速度的增加而增大, 在高速时H有明显增加, 验证了本文翻边轮胎模型的动态特性。

本文研究基于初始溅水角度, 而全机溅水试验提供的是溅水发展到发动机位置时的溅水角度, 显然水质点在该运动过程中可能受到重力、空气阻力等诸多因素的影响。本文目前仅考虑了重力的影响, 如果在软件中直接施加重力场计算溅水到达发动机位置会增加10倍左右的计算时间, 因此采用下述简单的重力修正方法与全机试验溅水角度进行比较。首先根据轮胎滑跑速度和发动机位置计算粒子运动过程所需要的时间,

| 对比项目 | 速度/(m·s-1) | 正视角Φ/° | 侧视角λ/° |

| 计算结果 | 46.30 | 46.9 | 17.9 |

| 考虑重力影响 | 46.30 | 42.0 | 15.8 |

| 全机试验结果 | 46.30 | 42.4 | 14.5 |

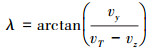

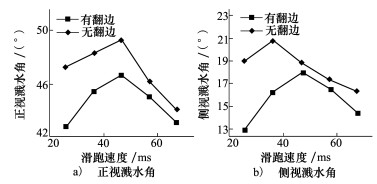

图 6所示为水深为16 mm, 翻边轮胎在不同滑跑速度下的溅水角度, 可见无翻边侧正视角在临界滑跑速度前变化较小, 速度继续增加溅水角度明显减小。翻边作用后, 正视和侧视溅水角与无翻边相比均有减小; 随滑跑速度增大, 翻边作用下的正视和侧视溅水角度均表现为先增大后减小的趋势, 该趋势与文献[2, 4-5]及全机溅水试验的变化趋势一致, 当小于临界滑跑速度时, 有翻边侧的正视溅水角变化幅度大于无翻边侧。

|

| 图 6 有无翻边溅水角度比较 |

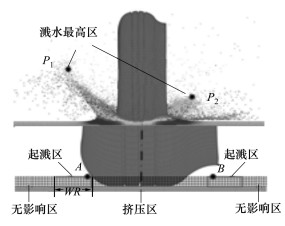

为了对轮胎溅水进行分析, 需要对轮胎与水体作用的区域进行划分, 在溅水的连续稳定段中选取垂直于滚动方向的一个水域截面, 该截面无翻边侧的溅水最高点为P1, 带翻边侧的溅水最高点为P2, 如图 7所示。

|

| 图 7 溅水区域划分示意图 |

由于SPH方法的拉格朗日特性, 跟踪水粒子可以确定其初始起溅位置, 称为“起溅点”, 分别为图中A点和B点。可以发现, 无翻边侧的起溅点A在胎肩附近, 有翻边侧的起溅点B在翻边端部附近, 翻边的作用使起溅点相对轮胎中线外移。

为了更好地描述溅水特性, 如图 8所示可将水域划分为:挤压区, 起溅区和无明显影响区。3个区域的特征分别是:挤压区为轮胎两侧“起溅点”之间的部分水域, 位于轮胎正下方, 这部分受到轮胎挤压后会向两侧以及前方排开, 同时有部分水体随轮胎运动向后甩出。起溅区为轮胎起溅点附近的区域, 溅起后形成的溅水形态最高最明显位置, 随轮胎滑跑速度增加, 发现该部分区域的宽度WR增加。无明显影响区为起溅区域外侧距离起溅点较远的区域, 该区域的水溅起后运动速度较小, 对于形成侧向溅水没有显著贡献。因此, 起溅区和挤压区的溅水应该是研究关注的重点。

|

| 图 8 溅水特征点示意图 |

如图 8所示, 我们选取A和B点分别为无翻边侧的起溅点位置和有翻边侧的起溅点位置, 选取关于轮胎中轴线对称的A′和B′位置。通过对比分析翻边作用前后对特征点位置的溅水速度变化。

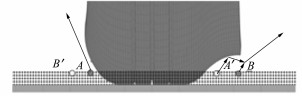

图 9所示为翻边侧“起溅点”A点对称位置的A′点的水粒子速度随时间变化曲线。图 9a)表示其水平方向的溅水速度, 发现在两侧水粒子在轮胎与水面接触后的一段时间内运动状态一致, 经翻边作用后A′点水粒子水平方向速度明显降低。如图 9b)比较二者竖直方向的溅水速度, 可见A′粒子与翻边作用后竖直方向速度反向, 随后在周围粒子的作用下, 速度增大, 最终以较小的竖直方向速度运动。综合两方向的速度分析, 说明翻边对“起溅点”A位置的溅水速度具有较好的抑制作用。

|

| 图 9 A点和A′点的速度比较 |

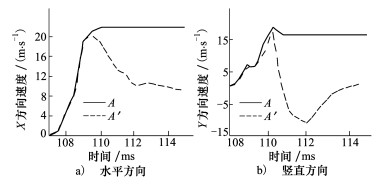

同理, 如图 10所示, 比较有翻边侧的“起溅点”B及其对称位置的B′点的速度变化。可以看到, 翻边作用后起溅点B位置粒子速度相对于无翻边侧明显增大。翻边作用后, 起溅点位置外移, 说明被翻边抑制部分的水粒子速度有向外传递的趋势。

|

| 图 10 B点和B′点的速度比较 |

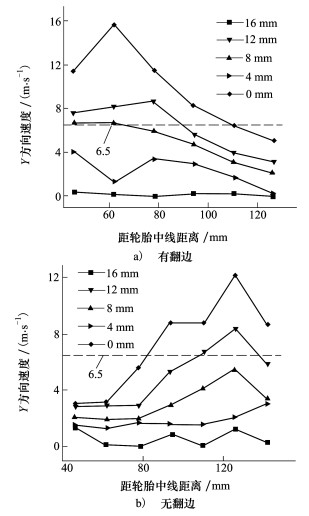

如图 11所示, 在水域中部溅水稳定段, 选取垂直于轮胎滚动方向的一层水粒子, 由水深方向每隔4 mm选取水粒子, 然后从距离轮胎中轴线46 mm向外侧每隔16 mm选取一列水粒子, 共6列5层。研究“起溅区”附近水域不同深度的水粒子速度变化, 图 12a)、图 12b)分别为有翻边和无翻边侧的标记粒子的溅水竖直方向的速度。发现无翻边侧0 mm水层在溅起后具有最高的溅水速度, 下层溅水随深度增加溅水速度减小, 各深度水层溅水速度分布均呈现随距离轮胎中轴线距离增大而减小的趋势, 距离轮胎中轴线60 mm附近的表层水粒子具有最高的溅水速度。有翻边侧溅水受到翻边作用, 内侧溅水速度降低, 溅水速度最高点外移至120 mm附近, 溅水速度的最大值小于无翻边侧。根据机翼前缘位置估算, 水粒子竖直方向速度大于6.5 m/s可能越过机翼进入发动机。发现无翻边侧0 mm到6 mm水深较宽范围内均有水粒子大于6.5 m/s, 有翻边侧仅有0 mm到4 mm水深的少数粒子可能越过机翼。

|

| 图 11 水粒子标记方法 |

|

| 图 12 标记水粒子的速度分布 |

根据翻边轮胎的溅水机理分析, 原始翻边抑制了翻边内侧的溅水, 但使翻边端部附近的水粒子速度增加, 分析导致溅水速度增大原因是翻边受载后的形状, 原始翻边受载后高度较低, 翻边端部角度β为负, 向下倾斜。

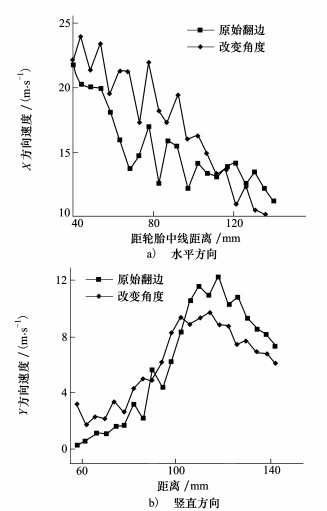

4.1 翻边角度的影响由于翻边宽度W受到机轮舱的限制, 保持翻边宽度W和高度H不变, 改变翻边端部角度向上翘起。

| 翻边形状 | 翻边高度 H/mm |

翻边角度 β/(°) |

侧视溅水角 λ/(°) |

正视溅水 角Φ/(°) |

| 原始翻边 | 45 | -9.6 | 17.9 | 46.9 |

| 改变角度 | 45 | 14 | 17.1 | 43.2 |

如图 13所示, 翻边角度改变前后, 翻边侧“起溅区”表层水粒子的速度分布比较可见改变翻边角度, 使翻边略向上翘起, 溅水速度Vx增加, 而Vy略有减小, 说明改变翻边角度可以部分抑制溅水竖直方向的运动, 增大溅水的侧向速度, 二者共同作用, 使溅水的正视角度减小。

|

| 图 13 有翻边侧标记水粒子的速度分布 |

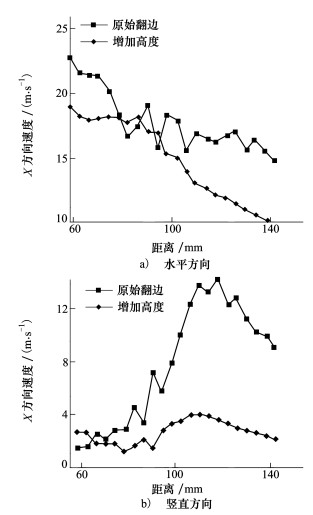

表 5为保持翻边角度β和宽度W基本不变, 将翻边高度H提高, 发现, 翻边高度增加, 正视角和侧视角度都明显减小。

| 翻边形状 | 翻边高度 H/mm |

翻边角度 β/(°) |

侧视溅水 角λ/(°) |

正视溅水 角Φ/(°) |

| 原始翻边 | 45 | -9.6 | 17.9 | 46.9 |

| 增加高度 | 65 | -9.2 | 10.4 | 41.8 |

图 14, 为翻边高度增加前后, 翻边“起溅区”表层水粒子的速度分布比较发现将翻边高度增加, Vy和Vx速度均降低, 但Vy比Vx减小更显著, 说明增加翻边高度可以有效抑制溅水在竖直方向的运动, 使正视角和侧视角均明显减小。

|

| 图 14 有翻边侧标记水粒子的速度分布 |

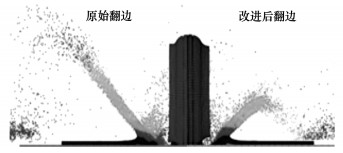

通过以上分析, 同时增加翻边高度为65 mm并改变翻边角度为14°上斜, 可有效减小溅水角度。当滑跑速度为46.3 m/s, 水深为16 mm时, 改进后翻边与原始翻边溅水形态比较如图 15所示, 可见溅水高度降低, 同时溅水向靠近地面方向偏折。

|

| 图 15 改进前后翻边溅水形态 |

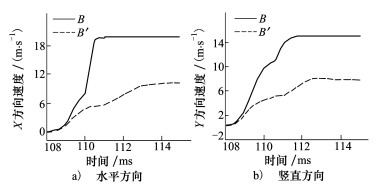

为了验证改进后翻边在不同滑跑速度下的作用, 计算水深为16 mm, 滑跑速度从25.72 m/s到66.87 m/s的溅水, 溅水角度计算结果如图 16所示。

|

| 图 16 改进前后翻边溅水角度比较 |

由溅水角度随滑跑速度的变化曲线可见, 改进后翻边在不同的滑跑速度下的溅水角度均小于原始翻边。

5 结论本文通过SPH/FEM数值模拟方法建立了飞机轮胎溅水的模型, 并通过与试验比较对模型的准确性进行了验证。根据计算结果对翻边轮胎的溅水规律及其溅水机理进行研究, 得到如下结论:

1) 随飞机滑跑速度增大, 发现带翻边轮胎的正视溅水角和侧视溅水角均表现为先增大后减小的趋势, 存在临界的飞机滑跑速度, 该趋势与文献及试验测量的变化趋势相同, 同时证明了轮胎模型和翻边作用效果的合理性。

2) 通过计算分析将与轮胎作用的水域划分为3个区域, 通过比较起溅点及其对称位置水粒子的速度变化, 从水粒子相互作用及动能传递分析翻边作用机理和规律。

3) 分别分析了翻边高度和角度变化对溅水角度的影响, 并通过起溅区域水粒子速度分布分析其影响机理, 建议翻边设计时, 高度不宜过低, 且翻边受载后应具有一定角度上斜的形状。

| [1] | Van E G W H, Roelen A L C, Kruijsen E A C, et al. Safety Aspects of Aircraft Performance on Wet and Contaminated Runways[C]//10th Annual European Aviation Safety Seminar Amsterdam, 1998 |

| [2] | Dreber C R, Horne B W. Ground-Run Tests with a Bogie Landing Gear in Water and Slush[R]. NASA TN D-3515 |

| [3] | Thomas J Y. The Joint FAA/NASA Aircraft/Ground Vehicle Runway Friction Program[J]. Flight Safety Digest, 1989, 3: 1-17. |

| [4] | Jpapers C. A Method of Improving Aircraft Ground Performance in Slush and Wet Conditions[R]. C P No 1206, Aeronautical Society, 1972 |

| [5] | Amendment A. Estimation of Spray Patterns Generated from the Sides of Aircraft Tyres Running in Water or Slush[R]. EDSU Data Item 83042, The Royal Aeronautical Society London, 1998 |

| [6] | Trapp L G, Oliveira A L. Aircraft Thrust Reverser Cascade Configuration Evaluation through CFD[C]//41st Aerospace Sciences Meeting and Exhibit Reno, Nevada, 2003 |

| [7] |

徐绯, 李亚南, 高向阳, 等. 机场污染跑道飞机轮胎的溅水问题[J]. 航空学报, 2015, 36(4): 1177-1184.

Xu Fei, Li Ya'nan, Gao Xiangyang, et al. Water Sprays Produced by Aircraft Tyres Running in Contaminated Runway[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(4): 1177-1184. (in Chinese) |

| [8] | Hallquist J O. LS-DYNA Keyword User's Manual[J]. Livermore Software Technology Corporation, 2007, 970: 299-800. |

| [9] | Steinberg D J. Spherical Explosions and the Equation of State of Water[J]. Military Technology Weaponry & National Defense, 1987, 2: 1-8. |

2. Shanghai Aircraft Design and Research Institute, Shanghai 201210, China