螺栓连接是航空结构中重要的连接方式, 其连接强度直接关系到整个结构的安全性与可靠性。对于螺栓连接的搭接板结构, 其有限元建模有3种方式:建立螺栓和搭接板的实体模型, 定义螺栓与板之间的接触关系, 采用非线性分析求解; 耦合螺栓孔节点; 直接粘接法等。Kim[1]对上述3种连接建模方式的对比研究表明, 一般情况下采用实体模型的计算结果是最精确的。

为了减小搭接板的孔边应力集中并使搭接结构的载荷分布较为均匀, 就需要对多螺栓搭接板的螺栓布局进行优化设计。张岐良等[2]针对复合材料接头模型, 比较了不同拧紧力矩、钉孔干涉量及摩擦系数等对接头强度的影响。Pedersen等[3]对单个螺栓建立细节模型并进行了形状优化, 结果显示应力下降了34%。Xia等[4]考虑疲劳寿命的影响并以搭接板减重为目标, 对搭接板结构的板厚度和螺栓直径进行了优化。Kradinov等[5]采用遗传算法对螺栓搭接板中的螺栓直径、间隙、边距及间距等进行了优化设计, 使得搭接板的最大应力显著下降。搭接板的应力分布与螺栓的形状、间隙大小、钉孔干涉量及位置参数等因素直接有关[3-5], 其中螺栓的数量和位置对搭接板应力分布的影响非常显著, 因此有必要针对螺栓布局和数量进行相应的优化设计。但是, 现有文献对螺栓搭接板的布局优化设计都局限于均匀螺栓排布, 随着数控加工及自动装配技术的普及, 为二维非均匀螺栓布局解决了工艺上的难题[6]。

遗传算法是一种基于进化策略的优化搜索技术, 具有高度的并行处理能力、强鲁棒性和全局搜索能力, 因此遗传优化算法常被用于螺栓结构的优化。但在实际工程应用中, 对于非线性、多峰及带约束的优化问题, 传统遗传算法(TGA)存在局部搜索能力较差、早熟收敛、对约束条件处理难等问题。因此, 如何处理约束条件并增强局部搜索能力是遗传算法用于此类问题的关键[7]。目前, 遗传算法对约束处理的常用方法有搜索空间限定法、可行解变换法、惩罚函数法, 其中应用较多的是惩罚函数法, 它可将约束问题转化为无约束问题。但该方法的函数最优解严重依赖于罚系数的选取, 若罚系数选取过大, 可能使算法过早收敛于非极值点, 选取过小又可能使算法收敛性能变差[8-9]。

基于上述背景, 本文提出了一种处理约束的新方法, 即可行解保留策略, 从而削弱了遗传算法对罚系数选取的依赖性。同时针对遗传算法局部搜索能力差的缺点, 把单亲混沌遗传算子作为一个与选择、交叉和变异平行的算子, 嵌入到遗传算法中, 提出了一种新的单亲混沌遗传算法(PCGA), 来改善遗传算法局部寻优的能力。并采用该算法对典型航空结构连接件的二维非均匀螺栓布局优化进行了探索性的研究。

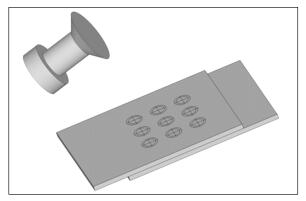

1 典型搭接板模型基于某型飞机机翼内外翼连接区域的设计参数, 查询《飞机设计手册》[10], 采用光杆公差带h8短螺纹十字槽100°沉头螺栓。本文是对二维非均匀螺栓布局方案进行优化, 因此模型由机翼内外翼连接区域模型经过子模型法简化得到, 螺栓实体模型如图 1所示。

|

| 图 1 螺栓和搭接板模型 |

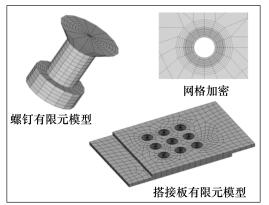

对于预应力的计算, 根据《螺栓螺纹拧紧力矩HB6586-92》的标准[11]

|

(1) |

式中, F0是预紧力大小, Fmin是螺栓最小抗拉载荷, 查询《飞机设计手册》[10], 对于规格为M6的不锈钢螺栓的最小抗拉载荷为20.5 kN, 经计算得出预紧力大小为6 150 N。

典型的螺栓连接多采用等间距连接, 根据《飞机设计手册》[10]中对等间距螺栓的要求, 螺栓最小间距应满足疲劳安全寿命的要求, 对高应力区和疲劳性能要求高的区域, 孔间距应该大于4d。因此本文建立螺栓孔间距为25 mm, 孔边距为35 mm, 上下板长都为155 mm, 板宽都为120 mm, 厚度都为5 mm的等厚度板搭接板模型, 如图 1所示。

为了提高结果的准确性, 螺栓-板实体有限元模型采用solid45实体单元。根据某型飞机连接区域的设计参数, 不锈钢螺栓的杨氏模量为206 000 MPa, 设计极限为1 400 MPa。铝合金板的杨氏模量为60 000 MPa, 设计极限为440 MPa, 材料的摩擦系数设为0.2[12]。螺栓与板之间定义为非线性接触, 同时考虑螺栓预应力, 采用PRETS 179单元模拟预紧力效应。载荷边界采用上端约束、下端施加上蒙皮工作载荷(30 MPa面压载荷), 使螺栓处于单剪的受力状态。

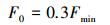

考虑到搭接板的实际承载是处于一个三向应力状态, 本文以Von Mises等效应力不大于极限应力为设计标准, 而且采用Von Mises等效应力能有效而偏安全地表示出复杂载荷下螺栓板应力[13]。为了考虑网格划分对应力计算结果的影响, 防止由于二维坐标的改变而造成接触处的网格改变从而影响到应力值, 因此把搭接板分为接触区域和非接触区域(如图 2所示), 并对其分别划分网格。接触区域采用扫略体网格方式, 而非接触区域采用ANSYS自由网格Smrtsize技术。

|

| 图 2 接触区域和非接触区域 |

Smrtsize对网格划分精度分为1~10个等级, 等级数越小则网格越精细。针对4种不同的网格精度, 计算得到的等效应力如表 1所示。对比模型1、2可知, 模型1的网格数量偏少, 误差较大; 对比2、3、4可知, 随着板的网格加密, 计算精度并没有改变, 但由于网格数量的上升, 计算时间变长。基于此, 下面建模过程中采用模型2的建模方法是比较合适的。

| model number | ANSYS Smrtsize | contact area element number | no contact area element number | bolt max-stress/MPa | lap-jointmax-stress/MPa |

| 1 | 7 | 39 600 | 4 276 | 500 | 462 |

| 2 | 7 | 41 616 | 6 088 | 499 | 348 |

| 3 | 5 | 41 616 | 7 200 | 498 | 347 |

| 4 | 3 | 41 616 | 7 168 | 503 | 350 |

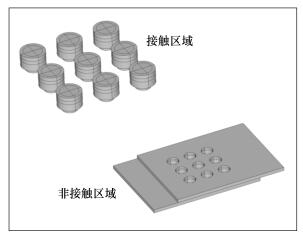

为了更好地仿真孔边应力集中现象, 需对螺栓孔周边的网格适当加密, 如图 3所示, 其中螺栓接触区域采用了较密的固定网格。

|

| 图 3 螺栓和搭接板有限元模型 |

经过有限元软件分析计算, 各个螺栓及板的受力情况如表 2所示, 其中各螺栓受力如图 4所示, 最大等效应力为499 MPa。

| number | stress value/MPa |

| bolt 1 | 201 |

| bolt 2 | 199 |

| bolt 3 | 201 |

| bolt 4 | 229 |

| bolt 5 | 205 |

| bolt 6 | 230 |

| bolt 7 | 499 |

| bolt 8 | 436 |

| bolt 9 | 499 |

| plane 1 | 348 |

| plane 2 | 319 |

|

| 图 4 螺栓应力分布图 |

分析以上结果发现, 对于此种单向载荷的情况, 板所受到的等效应力为348 MPa, 即将达到应力极限, 而螺栓承载还有很大的应力裕度。观察表 2可以看出, 螺栓的最大、最小等效应力分别为499 MPa、199 MPa, 其标准差为135.31, 可见其承载很不均匀使结构效率不高。结合实际的工程经验, 在满足最小间距的条件下, 应该增加第一排螺栓数量, 同时减少最后一排螺栓数量, 这样才能使各螺栓承载更加均匀。

2 改进遗传算法针对上述问题, 基于有限元软件的二次开发功能, 选取螺栓中心二维坐标为优化变量, 并以板的最大等效应力最小为目标, 对螺栓连接件模型进行优化。由于遗传算法能够进行群体搜索及内在启发式随机搜索, 不容易陷入局部最优解, 因此本文采用遗传算法为基本优化方法。

本文基于英国谢菲尔德大学开发的遗传算法工具箱函数, 运用MATLAB编写遗传算法程序, 实现MATLAB-ANSYS联合仿真优化, 并对遗传算法进行了工程上的改进。

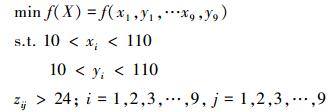

2.1 可行解保留策略传统遗传算法多针对无约束情况下的优化设计, 而实际工程问题对于设计变量一般都有线性或非线性约束。针对螺栓连接结构, 2个螺栓的中心不能太近以免使疲劳寿命下降[14], 因此对于螺栓的结构设计需要考虑边距及其孔间距, 对于M6的螺栓在高应力区的孔间距应大于4d, 孔边距应大于1.5d[10], 因此设置螺栓孔间距大于24 mm, 孔边距大于10 mm作为约束条件。

|

(2) |

式中,f(X)=f(x1, y1, …x9, y9)是以螺栓中心坐标为自变量、上下两板中最大等效应力值为函数值(由ANSYS计算结果提供); xi, yi的约束主要是对孔边距的限制, zij为各个螺栓之间的间距。

螺栓优化是一种带约束的优化问题, 需要对不满足的个体进行惩罚。对于不满足约束条件的个体, 可能造成计算结果的不收敛, 因此不必进行有限元求解。为了保证遗传算法的连续性, 对于不满足约束的个体需要赋予其一个较大的适应值, 让其在后代中被淘汰。

由于本文引入了惩罚因子, 发现计算中会造成个体的大量淘汰。以24个个体为一个种群为例, 当种群进化代数到了第8代的时候, 几乎就没有满足条件的个体了。为了扩大种群的多样性, 对每一代进行一次可行解保留策略, 即通过交叉变异算子产生不同的个体, 直到使得每一个体都是一个可行解为止。这样就避免了由于约束条件的惩罚, 导致物种多样性被破坏的后果。

2.2 单亲混沌遗传算子单亲遗传算法(PGA)是针对组合优化问题提出的一种新颖的遗传算法, 简化了遗传操作过程, 提高了计算效率, 且不要求初始群体的多样性, 也不存在“早熟收敛”问题[15]。针对螺栓布局优化问题, 本文提出的单亲遗传算子不再是针对染色体上的基因操作, 而是一种有着具体工程意义的实值变异, 因此需要进行二进制到十进制的相互转换。如果螺栓的等效应力值越大, 说明该位置承载过大, 可以使其他螺栓向该位置集聚, 从而实现降低最大等效应力的目标。因此单亲遗传算子进行的工程变异是将螺栓进行应力导向的聚集, 但如果采用固定步长的聚集会造成陷入局部最优, 因此引入混沌遗传算子。

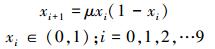

混沌搜索比普通的随机搜索更具优势, 如可增加种群多样性且容易跳出局部最优解, 在搜索空间较小时效果显著[16]。于是, 一些研究人员开始将混沌算子与其他优化算法结合以获得更好的优化性能[17], 但目前对混沌算子与遗传算法结合的研究还不尽完善。由于混沌算子具有很好的搜索特性, 但也有其自身的缺点, 因此将其应用于搜索局部最优是比较好的方式, 同时考虑到局部最优不一定是全局最优, 因此针对每一代的每个个体, 只进行一次局部最优的搜索, 通过代代之间的不停局部寻优最后得到最优解。本文采用Logistic map方法生成混沌因子, 其定义如下

|

(3) |

式中, μ=4, 且x0∉{0.25, 0.5, 0.75}。

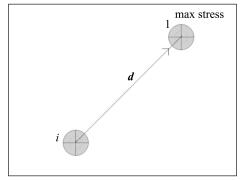

生成混沌因子后, 需将其映射到解空间中, 结合单亲遗传算法的工程意义, 需产生聚集效应, 因此本文采用各个螺栓向等效应力最大螺栓聚集的方法。

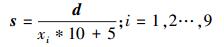

如图 5所示, 假设1号螺栓为9个螺栓中等效应力最大的, 那么其他螺栓i都需要向螺栓1聚集, 设点1的坐标为(x1, y1), 点i坐标为(xi, yi)。因此两点间的距离矢量为d=(x1-xi, y1-yi)。考虑到个体的多样性及迭代速度的影响, 加入混沌因子, 同时考虑到聚集后的解是一个可行解。通过下式将混沌因子映射到解空间

|

| 图 5 螺栓聚集示意图 |

|

(4) |

式中,xi为混沌因子。通过矢量运算, 将s转化为坐标值, 再将其转化为二进制, 从而实现了混沌因子到解空间的转化。

如果在聚集过程中发现聚集后的螺栓位置不满足约束条件, 则放弃该螺栓此次聚集。而且在工程实际中并不是每次集聚都能实现降低等效应力的目标的。因此, 对比经过单亲混沌算子优化前后的螺栓等效应力计算结果, 选取最优个体, 继续执行后续的遗传选优, 从而实现螺栓布局优化设计。

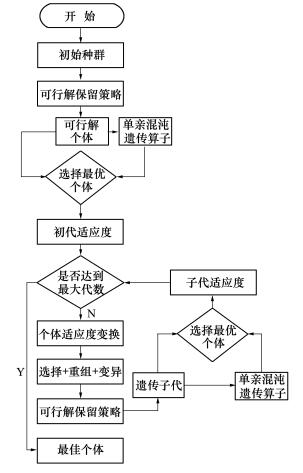

鉴于此, 为了使遗传算法适用于工程问题, 提出了单亲遗传算法; 为了解决单亲遗传算法容易陷入局部最优的问题, 特别引入了混沌遗传算子; 为了改善混沌遗传算法的整体搜索特性, 将其引用到单亲遗传算子之中。通过单亲混沌遗传算子, 构架起了优化方法与工程的桥梁, 能快速地将数学优化方法应用于工程实践当中。因此本文将单亲遗传算法(PGA)与混沌遗传算法(CGA)相结合, 提出了适用于工程问题的单亲混沌遗传算法(PCGA)。PCGA算法的流程如图 6所示。

|

| 图 6 PCGA算法流程 |

采用PCGA算法, 经过每代24个个体、总共计算42代后的结果如表 3所示:板的最大等效应力降为240 MPa, 比优化前板的最大等效应力348 MPa下降了31.03%;螺栓的最大等效应力下降为363 MPa, 比优化前螺栓的最大等效应力499 MPa下降了27.25%;螺栓等效应力的标准差为84.56, 相比典型搭接板模型的螺栓应力标准差下降了37.50%, 各螺栓的承载更加均匀。

| number | stress value/MPa |

| bolt 1 | 197 |

| bolt 2 | 249 |

| bolt 3 | 353 |

| bolt 4 | 197 |

| bolt 5 | 363 |

| bolt 6 | 185 |

| bolt 7 | 350 |

| bolt 8 | 346 |

| bolt 9 | 164 |

| plane 1 | 240 |

| plane 2 | 216 |

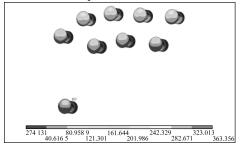

优化后各螺栓的等效应力分布如图 7所示, 最大等效应力为363 MPa。

|

| 图 7 螺栓应力分布图 |

分析图 7, 螺栓分布为第一排5个螺栓, 第二排3个螺栓, 第三排1个螺栓。虽然螺栓布局没有出现均匀化的布局, 但是经过遗传矢量选优之后的布局方案和工程经验的分析结果相一致。通过分析可以看出第三排螺栓为1个, 其承载较低, 可以考虑将其去掉。

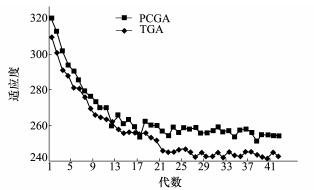

综上所述:经过遗传矢量选优后, 板的等效应力明显下降, 结构承载更加均匀。为了了解PCGA算法的特性, 将其与含有可行解保留策略的传统遗传算法进行比较, 其对比如图 8所示:

|

| 图 8 PCGA算法与TGA算法对比图 |

根据遗传算法原理, 适应度值越低, 优化效果越好。根据图 8, 可以看出PCGA算法相对于TGA算法在前15代有更好地适应度, 之后PCGA算法有了更好的最优解, 可见PCGA算法收敛速度更快、全局搜索特性更优。

4 螺栓数量优化结果基于PCGA算法, 采用MATLAB编写减重优化程序。经过多次迭代循环后, 最终得出不同螺栓数所对应的板的最大等效应力如表 4所示。

对于30 MPa的单剪载荷, 结构静力承载只需要4个螺栓。为了和飞机设计标准进行对比, 针对4颗螺栓的情况, 提取板的最大挤压应力为464 MPa。根据《飞机设计手册》[18]的要求, 板的许用挤压应力小于1.4倍的许用拉应力, 因此板的许用挤压应力为616 MPa。优化结果满足飞行手册的要求, 同时间接的证明采用Von Mises为判断准则是合适的。

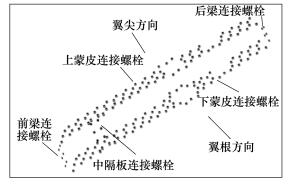

5 内外翼连接区域的螺栓布局优化某型战机的内外翼连接区域是指主翼面7#肋及其附近区域。根据机翼CATIA模型, 建立内外翼连接区域的细节模型, 采用壳单元建立内外翼连接区域主结构及其蒙皮的有限元模型, 采用梁单元建立螺栓有限元模型, 如图 9所示。

|

| 图 9 螺栓连接分布 |

通过整体机翼的强度计算, 运用子模型技术, 获得了子模型边界上的位移和载荷, 从而计算出有限元模型的应力分布。针对内外翼连接区域, 在机翼25种工况下以7#肋和蒙皮的受载最严重的工况为研究工况, 基于PCGA算法对内外翼连接区域的螺栓进行位置和数量的优化。

根据有限元软件的计算结果, 优化前连接区域螺栓最大等效应力为779 MPa, 7#肋与蒙皮最大等效应力为411 MPa。

经过PCGA算法优化后的结果:螺栓数量减少了10%, 且螺栓最大等效应力为700 MPa, 下降了10.14%;7#肋与蒙皮最大等效应力为315 MPa, 下降了23.36%。

6 结论1) 提出了一种改进的遗传算法——PCGA算法, 并将其应用于典型连接件螺栓的二维非均匀分布优化, 使结构效率显著提高。

2) 提出的单亲混沌遗传算子, 不再是对染色体基因的改变, 而是一种具有工程意义的实值变异, 提高了数学优化方法在工程问题上的收敛速度, 并能有效地跳出局部最优解。同时, 该算子也适用于其他智能优化算法。

3) 最后将本文所提出的方法应用于实际航空螺栓连接结构布局及其数量优化中, 使得航空连接结构的螺栓数量减少了10%, 螺栓最大等效应力下降了10.14%;7#肋与蒙皮最大等效应力下降了23.36%。

今后, 基于PCGA算法可对螺栓位置、螺栓间隙等参数进行进一步的联合优化仿真, 使结构效率进一步提高。本文采用的是一种非均匀的螺栓布局方案, 目前还缺少相关标准和规范, 优化结果对连接件疲劳寿命的影响也还有待研究。

| [1] | Kim J, Yoon J C, Kang B S. Finite Element Analysis and Modeling of Structure with Bolted Joints[J]. Applied Mathematical Modelling, 2007, 31(5): 895-911. DOI:10.1016/j.apm.2006.03.020 |

| [2] |

张岐良, 曹增强. 复合材料螺接性能的影响因素研究[J]. 航空学报, 2012, 33(4): 755-762.

Zhang Qiliang, Cao Zengqiang. Study on Factors Influencing the Performance of Composite Bolted Connections[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(4): 755-762. (in Chinese) |

| [3] | Pedersen N L. Overall Bolt Stress Optimization[J]. Journal of Strain Analysis for Engineering Design, 2013, 48(3): 155-165. DOI:10.1177/0309324712470233 |

| [4] | Xia T, Yao W, Xu L, et al. Metamodel-Based Optimization of the Bolted Connection of a Wing Spar Considering Fatigue Resistance[J]. Aerospace Engineering, 2015, 230(5): 805-814. |

| [5] | Kradinov V, Madenci E, Ambur D R. Application of Genetic Algorithm for Optimum Design of Bolted Composite Lap Joints[J]. Composite Structures, 2007, 77(2): 148-159. DOI:10.1016/j.compstruct.2005.06.009 |

| [6] |

罗群, 樊新田, 李宁. 机身壁板有头铆钉自动钻铆干涉量研究[J]. 航空精密制造技术, 2016, 52(3): 21-24.

Luo Qun, Fan Xintian, Li Ning. Interference Research on Aircraft Fuselage Panel Automatic Drilling and Riveting of Head Rivet[J]. Aviation Precision Manufacturing Technology, 2016, 52(3): 21-24. (in Chinese) |

| [7] |

王国夫, 王鹢, 孙尧, 等. 混合GA与SA求解非线性约束优化[J]. 哈尔滨工程大学学报, 2002, 23(6): 73-76.

Wang Guofu, Wang Yi, Sun Yao, et al. Hybrid GA and SA for Solving Nonlinear Constrained Optimization Problems[J]. Journal of Harbin Engineering University, 2002, 23(6): 73-76. (in Chinese) |

| [8] | Mu S, Su H, Mao W, et al. A New Genetic Algorithm to Handle the Constrained Optimization Problem[C]//Proceedings of the IEEE Conference on Decision and Control, 2003:739-740 |

| [9] | Deb K. An Efficient Constraint Handling Method for Genetic Algorithms[J]. Computer Methods in Applied Mechanics & Engineering, 2000, 186(2/3/4): 311-338. |

| [10] |

《飞机设计手册》总编委会. 2、9、10册[S]. 北京: 航空工业出版社, 2000 Aircraft Design Manual. Editorial Board. 2、9、10 Volumes[S]. Beijing, Aviation Industry Press, 2000 |

| [11] |

高尚德. 螺栓连接结构的参数化有限元分析与优化设计[D]. 西安: 西北工业大学, 2013: 13 Gao Shangde. Parametric Finite Element Analysis and Optimization Design of Bolt Connection Structure[D]. Xi'an, Northwestern Polytechnical University, 2013:13(in Chinese) |

| [12] |

杨海波. 飞机连接接头的细节应力分析与优化设计研究[D]. 西安: 西北工业大学, 2007: 43-46 Yang Haibo. Study on the Stress Analysis and Optimum Design of Aircraft Connection Joint[D]. Xi'an, Northwestern Polytechnical University, 2007:43-46(in Chinese) |

| [13] |

王增山, 虞伟建, 王开福. 基于ANSYS的机翼接头强度分析及优化设计[J]. 机械设计与制造, 2009(7): 47-49.

Wang Zengshan, Yu Weijian, Wang Kaifu. Strength Analysis and Optimization Design for Wing Joint Based on ANSYS[J]. Machinery Design & Manufacture, 2009(7): 47-49. (in Chinese) |

| [14] |

郁大照, 陈跃良, 高永. 螺栓连接单搭接件疲劳特性试验与全寿命估算方法研究[J]. 中国机械工程, 2013, 24(20): 2747-2752.

Yu Dazhao, Chen Yueliang, Gao Yong. Study on Fatigue Property Tests and Holistic Life Assessment Method for Single Bolted Joints[J]. china Mechanical Engineering, 2013, 24(20): 2747-2752. DOI:10.3969/j.issn.1004-132X.2013.20.009 (in Chinese) |

| [15] |

李茂军, 罗日成, 童调生. 单亲遗传算法的遗传算子分析[J]. 系统工程与电子技术, 2001, 23(8): 84-87.

Li Maojun, Luo Richeng, Tong Tiaosheng. Analysis on the Genetic Operators of Partheno-Genetic Algorithm[J]. Systems Engineering & Electronics, 2001, 23(8): 84-87. (in Chinese) |

| [16] |

梁俊毅, 张建龙, 马雪瑞, 等. 基于多混沌算子遗传算法的混合动力汽车控制策略优化[J]. 上海交通大学学报, 2015, 49(4): 442-449.

Liang Junyi, Zhang Jianlong, Ma Xuerui, et al. Control Strategy Optimization for Hybrid Electric Vehicle Based on Multi-Chaotic Operators Genetic Algorithm[J]. Journal of Shanghai Jiaotong University, 2015, 49(4): 442-449. (in Chinese) |

| [17] | Ren B, Zhong W. Multi-Objective Optimization using Chaos Based PSO[J]. Information Technology Journal, 2011, 10(10): 1908-1916. DOI:10.3923/itj.2011.1908.1916 |