2. 中国石油大学 储运与建筑工程学院, 青岛 266580

腐蚀疲劳是金属材料在腐蚀介质和交变应力的联合作用下的一种破坏现象。腐蚀疲劳现象非常普遍, 各种承受循环载荷的结构如海洋工程结构、飞机等, 都容易发生腐蚀疲劳破坏[1-3]。腐蚀疲劳性能研究、腐蚀疲劳寿命预测已成为工程结构耐久性与完整性设计的重要内容。但由于腐蚀疲劳机理非常复杂, 腐蚀疲劳试验手段发展滞后, 结构腐蚀疲劳寿命预测难题一直不能被很好解决。目前金属材料的腐蚀疲劳寿命预测方法, 主要包括解析法、能量法、试验法、神经网络法及概率法[4-5]等。解析法将腐蚀疲劳分为裂纹成核和裂纹扩展阶段, 其中裂纹成核寿命采用损伤力学方法, 裂纹扩展寿命沿用环境修正的Paris公式进行预测[6-7]。解析法的不足之处在于必须获取不同腐蚀环境下金属材料的腐蚀速率及裂纹扩展速率的环境参数, 同时裂纹成核长度及裂纹扩展寿命裂纹长度积分上限的不确定也限制了该方法的应用[8]。能量法认为材料腐蚀疲劳失效是一个能量耗散的过程。当材料经历一定周次的应力作用发生疲劳裂纹, 其本质是晶体间键破坏的宏观表现, 而键的破坏又伴随着能量的释放, 因此可归结为热激活断裂理论[9-11]。能量法是通过微观的研究来表达宏观的现象, 可以说是精度比较高的估算腐蚀疲劳寿命的方法, 但碍于目前人们对能量法的研究不够深入, 加之在用能量法求解时各物理量很难测量, 因此推广性较差。试验法指针对具体问题, 利用实验室条件或者根据实际情况事先对工程材料进行试验分析, 得出一系列的试验分散数据点, 最后通过曲线拟合得出材料的近似寿命曲线, 或者就是通过疲劳试验机, 直接获取疲劳寿命[12]。试验法可以说是针对某一具体情况求解材料腐蚀疲劳寿命最好的方法, 但是往往受试验条件或特殊要求的限制, 有可能做出来的结果与事实有较大偏差。而神经网络方法[13]、概率法[14-15]等基本上是以解析法为基础的参数分析方法, 本质上没有克服解析法的不足, 同时这些方法需要试验样本较多, 给工程应用带来不便。

本文提出一种基于损伤演化律的腐蚀疲劳寿命预测工程方法, 该方法以试验研究为基础, 结合试验结果建立一种腐蚀疲劳损伤的非线性累积模型, 为材料腐蚀疲劳的寿命预测提供了一种新的思路。

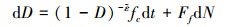

1 理论基础腐蚀疲劳损伤D是材料在外界因素 (交变载荷、与腐蚀环境等) 的作用下, 内部缺陷萌生、演化和合并, 造成性能劣化的过程。材料腐蚀疲劳损伤由腐蚀环境与疲劳载荷共同作用所引起, 最大应力控制的应力腐蚀和应力幅值引起的疲劳损伤累积均对其起重要作用。腐蚀疲劳损伤本质上区别于应力腐蚀损伤Dc以及疲劳损伤Df, 但可以看作两者交互作用、相互促进的结果, 只不过这种交互作用的机制非常复杂。

为简化这种交互作用机制, 假设在腐蚀疲劳损伤演化过程中, Dc与Df同时存在并以和的形式出现, 则材料腐蚀疲劳损伤变量可以表示为D=Df+Dc。

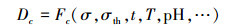

一般情况下, 应力腐蚀损伤变量Dc可以表示为应力水平σ, 应力腐蚀门槛值σth, 时间t, 温度T以及溶液pH值的函数, 即

|

(1) |

如果忽略环境因素的变化, 根据上式可以获得应力腐蚀损伤演化方程

|

(2) |

式中, fc() 为待定函数。

当有效应力低于材料应力腐蚀门槛值, 应力腐蚀破坏不会发生。因此应力腐蚀损伤演化模型可以表示为[16-17]

|

(3) |

式中, κ、p、q为与材料环境相关的常数。

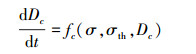

疲劳损伤Df的演化方程一般形式为

|

(4) |

式中, Ff() 为待定函数, N为循环载荷数, σmax为最大应力, σa为应力幅值。

疲劳损伤模型中仅考虑循环应力幅值的影响, 这种情况下每个循环载荷周期内的疲劳损伤可以表示为[18-19]

|

(5) |

式中, μ为试验常数, M(σ0) 为与交变应力均值相关的材料参数。

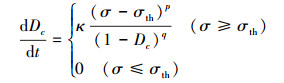

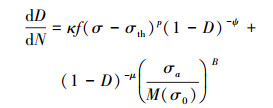

对于大多数金属材料, 腐蚀疲劳损伤演化更倾向于采用非线性累加的损伤演化律, 即

|

(6) |

式中,

结合非线性累加理论, 腐蚀疲劳损伤演化律可以改写为

|

(7) |

式中, f为载荷频率, ψ=q+

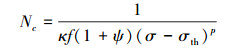

如果用Nf和Nc分别表示疲劳损伤与应力腐蚀损伤单独作用破坏时的载荷循环数, 有

|

(8) |

|

(9) |

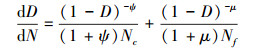

将 (8) 式与 (9) 式代入 (7) 式, 腐蚀疲劳损伤演化律方程改写为

|

(10) |

积分 (10) 式, 材料的腐蚀疲劳寿命可以表示为

|

(11) |

基于损伤演化的腐蚀疲劳寿命预测方法流程示意图如图 1所示[20]。

|

| 图 1 预测方法实施流程图 |

1) 应力腐蚀损伤参数

对待测材料进行应力腐蚀试验, 确定应力腐蚀门槛值应力与损伤指数。试验参照变形铝合金拉伸应力腐蚀试验方法 (HB5254)[21], 以及金属和合金的腐蚀-腐蚀疲劳试验 (GB/T20120.1-2006)[22]。将待测材料加工成漏斗形试样, 如图 2所示, 试样两端为圆柱形, 并加工有螺纹, 便于夹持; 试样中间为测试部分, 呈变截面圆柱形, 采用成型砂轮横磨加工而成。

|

| 图 2 漏斗形试样几何形状尺寸图 |

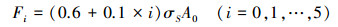

根据待测材料的屈服极限, 按照如下公式确定各6组试样的试验载荷Fi

|

(12) |

试验过程中分别记录待测材料应力σ与试样断裂时间tc(即应力腐蚀寿命), 最长试验周期为720 h。

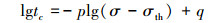

根据 (3) 式, 待测材料的应力与应力腐蚀寿命之间的关系满足以下关系

|

(13) |

式中, tc为应力腐蚀寿命; σ为试样最小截面的平均应力, 等于试验载荷F除以试样最小截面的截面面积A0; σth为应力腐蚀门槛值应力; p与q为试验常数。

依次完成6组试验, 根据应力腐蚀试验结果数据, 按 (13) 式回归待测材料的应力腐蚀门槛值应力σth与应力腐蚀损伤指数。

2) 疲劳损伤参数

疲劳试验过程主要分析应力幅值对疲劳寿命的影响, 以确定疲劳损伤参数。试验由轴向加载疲劳试验机正弦波加载, 借鉴抽油杆的实际工作载荷变化[23], 选取不同疲劳载荷参数最大应力σmax与应力比R,组成疲劳载荷组合。试验过程中记录各组疲劳载荷参数所对应的疲劳寿命, 根据试验结果拟合疲劳损伤与应力均值相关的试验参数M(σ0) 及疲劳损伤指数。

3) 建立腐蚀疲劳损伤演化律

腐蚀疲劳试样尺寸如图 2所示, 为使试验过程中试样与腐蚀溶液充分作用及溶液的循环更新, 设计腐蚀溶液循环装置, 包括:圆柱壳形容器、耐腐蚀软管、腐蚀溶液循环箱与耐腐蚀电泵等; 圆柱壳形容器底部、顶端侧壁上部设有腐蚀溶液循环通孔, 通过耐腐蚀软管与腐蚀溶液循环箱相连。

腐蚀疲劳试验载荷参数与疲劳试验完全一致, 试验过程中记录各组疲劳载荷参数与对应的腐蚀疲劳寿命。根据腐蚀疲劳试验结果, 采用迭代计算确定待测材料的腐蚀疲劳损伤非线性演化指数ζ, 流程图如图 1所示。具体过程如下:设定损伤演化指数初值ζ0, 其中0 < ζ0≤1;按 (11) 式形成初始腐蚀疲劳损伤演化律, 计算腐蚀疲劳寿命, 如果计算出来的腐蚀疲劳寿命与试验结果相符, 则该损伤演化指数合理; 反之, 设置损伤演化指数增量, 进行迭代运算, 直到计算结果与试验结果相符, 确定损伤演化指数ζ, 形成最终的腐蚀疲劳损伤演化律。

当腐蚀疲劳损伤为1时, 即认定材料腐蚀疲劳破坏。根据 (11) 式, 代入疲劳载荷参数, 采用数值积分方法, 计算待测材料的腐蚀疲劳寿命。

3 应用实例1) 超高强度抽油杆FG20钢腐蚀疲劳寿命预测

通过超高强度抽油FG20钢的腐蚀疲劳行为确定腐蚀疲劳损伤参数, 并验证上述预测方法的可行性。所选FG20材料的基本力学参数如下:E=221 GPa、σs=833 MPa、σb=1 042 MPa、δ=13.6%。腐蚀性井液取自胜利油田孤东采油厂的GO7-32-375地层, 水质质量分数数据如下:含原油63.7 mg/L、SO4-2 24.98 mg/L、O2 0.02 mg/L、CO2 0.043 mg/L、Cl-14 360.35 mg/L、总矿化度9 165.24 mg/L、pH值6.5、水性为MgCl2。疲劳与腐蚀疲劳试验中载荷参数按照以下方法设定:试验应力比R分别取0.3和0.4, 最大应力σmax分别取540、600、660 MPa。

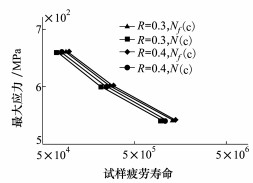

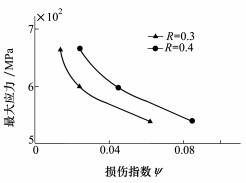

FG20钢试样的应力腐蚀实验结果如图 3所示, 应力腐蚀寿命均随着有效应力升高而不断降低。通过数值回归, 得到FG20钢在腐蚀性井液中的应力腐蚀寿命模型, 应力腐蚀门槛值约为528 MPa。不同应力组合情况下试样的疲劳、腐蚀疲劳寿命 (加载频率f=10 Hz) 如图 4所示。以最大应力600 MPa (R=0.3) 试验结果为例, 疲劳、腐蚀疲劳平均寿命分别为2.73×105、2.31×105(c)。回归获得FG20钢的疲劳损伤参数为:M (σ0)=3 924.3, B=3.129, μ=-0.618。结合应力腐蚀寿命预测模型, 按照 (11) 式编程进行非线性迭代计算, 得损伤指数ψ值为0.023。

|

| 图 3 FG20钢应力腐蚀寿命曲线 |

|

| 图 4 FG20钢疲劳、腐蚀疲劳寿命曲线 |

|

| 图 5 FG20钢腐蚀疲劳损伤指数变化规律 |

同时对比分析了应力比、最大应力对腐蚀疲劳损伤指数的影响, 如图 4所示, 从图中可以看出, 损伤指数随最大应力增加持续下降, 相同应力水平下, 损伤指数随应力比的增加而增加。

2) LY12CZ腐蚀疲劳寿命预测

采用LY1CZ的腐蚀疲劳验证本文预测模型的适用性, 腐蚀性溶液采用3.5%NaCl溶液。疲劳与腐蚀疲劳试验中应力比R取0.1, 最大应力σmax取360 MPa, 加载频率f=10 Hz。获得试样疲劳寿命为Nf=3.22×104(c), 应力腐蚀与腐蚀疲劳寿命分别为Nc=6.16×106(c) 和N=1.95×104(c), 迭代计算得到损伤指数ψ值为0.001 2。

对比以上2种材料在不同腐蚀介质的腐蚀疲劳损伤模型, 不难发现, 基于损伤演化的腐蚀疲劳寿命预测方法具有较强的适用性。同时, 由于腐蚀疲劳特性具有显著的材料-环境依存性, 不同材料的腐蚀疲劳损伤参数相差较大。

4 结论1) 提出一种基于损伤演化的腐蚀疲劳寿命工程预测方法, 结合超高强度抽油杆FG20钢、LY12CZ铝合金的腐蚀疲劳试验结果确定了损伤演化模型的相关参数, 验证了理论模型的可行性。为材料腐蚀疲劳的失效机理与寿命预测研究提供了新的思路。

2) 为便于工程应用, 本文所提腐蚀疲劳损伤演化模型缩减了影响参数个数, 但这样处理也限制了腐蚀疲劳寿命预测模型的应用。同时, 针对不同材料, 腐蚀疲劳损伤演化参数的差别可能比较大, 必须依托相应材料的试验数据进一步确定, 从而逐步完善基于损伤演化律的腐蚀疲劳寿命预测方法。

| [1] | Zhao W M, Xin R F, He Z R, Wang Y. Contribution of Anodic Dissolution to the Corrosion Fatigue Crack Propagation of X80 Steel in 3.5 wt.% NaCl Solution[J]. Corrosion Science, 2012, 63: 387–392. DOI:10.1016/j.corsci.2012.06.016 |

| [2] | Ohata M, Fukahori T, Minami F. Damage Model for Predicting the Effect of Steel Properties on Ductile Crack Growth Resistance[J]. International Journal of Damage Mechanics, 2010, 19: 441–459. DOI:10.1177/1056789509103704 |

| [3] | Kermanidis A T, Petroyianis P V, Pantelakis S G. Fatigue and Damage Tolerance Behavior of Corroded 2024 T351 Aircraft Aluminum Alloy[J]. Theoretical and Applied Fracture Mechanics, 2005, 43(1): 121–132. DOI:10.1016/j.tafmec.2004.12.008 |

| [4] |

张海威, 何宇廷, 范超华, 等.

腐蚀/疲劳交替作用下飞机金属材料疲劳寿命计算方法[J]. 航空学报, 2013, 34 (5): 1114–1121.

Zhang Haiwei, He Yuting, Fan Chaohua, et al. Fatigue Life Prediction Method for Aircraft Metal Material under Alternative Corrosion/Fatigue Process[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(5): 1114–1121. (in Chinese) |

| [5] |

姚新华, 何耀辉.

材料腐蚀疲劳寿命估算方法探讨[J]. 材料研究与应用, 2011, 5 (1): 45–48.

Yao Xinhua, He Yaohui. The Study on Estimating Method of Material Corrosion Fatigue Life[J]. Materials Research and Application, 2011, 5(1): 45–48. (in Chinese) |

| [6] | Sriraman M R, Pidaparti R M. Crack Initiation Life of Materials Under Combined Pitting Corrosion and Cyclic Loading[J]. Journal of Materials Engineering and Performance, 2010, 19(1): 7–12. DOI:10.1007/s11665-009-9379-9 |

| [7] |

王荣.

金属材料的腐蚀疲劳[M]. 西安: 西北工业大学出版社, 2001.

Wang Rong. Corrosion Fatigue of Metal Materials[M]. Xi'an: Northwestern Polytechnical University Press, 2001. (in Chinese) |

| [8] | Huang X G, Xu J Q, Feng M L. Energy Principle of Corrosion Environment Accelerating Crack Growth of Anodic Dissolution Corrosion Fatigue[J]. Journal of Shanghai Jiaotong University (Science), 2013, 18(2): 190–196. DOI:10.1007/s12204-013-1382-5 |

| [9] | Rice J R. Dislocation Nucleation from a Crack Tip:an Analysis Based on the Peierls Concept[J]. Journal of the Mechanics and Physics of Solids, 1992, 40(2): 239–271. DOI:10.1016/S0022-5096(05)80012-2 |

| [10] |

刘立名, 段梦兰, 柳春图, 等.

对裂纹扩展规律Paris公式物理本质的探讨[J]. 力学学报, 2003, 35 (2): 171–175.

Liu Liming, Duan Menglan, Liu Chuntu, et al. On the Physical Nature of the Paris Law[J]. Acta Mechanica Sinica, 2003, 35(2): 171–175. (in Chinese) |

| [11] |

刘晶晶, 孙俊君, 胡海云, 等.

海洋腐蚀条件下材料环境失效的寿命预测[J]. 物理学报, 2005, 54 (5): 2414–2417.

Liu Jingjing, Sun Junjun, Hu Haiyun, et al. The Life Prediction for Materials under the Corrosion of Seawater[J]. Acta Physica Sinica, 2005, 54(5): 2414–2417. DOI:10.7498/aps.54.2414 (in Chinese) |

| [12] | GB/T6398-2000. 金属材料裂纹扩展速率试验方法[S]. 北京: 国家质量技术监督局, 2000 |

| [13] |

纪冬梅, 周昌玉, 汪蕊.

基于人工神经网络和Monte-Carlo方法的腐蚀疲劳剩余寿命及其可靠度计算[J]. 压力容器, 2002, 19 (6): 23–25.

Ji Dongmei, Zhou Changyu, Wang Rui. Application of Artificial Neural Networks in Calculation of Residual Life and Reliability in Corrosion Fatigue[J]. Pressure Vessel Technology, 2002, 19(6): 23–25. (in Chinese) |

| [14] |

徐可君, 江龙平, 隋育松.

预测腐蚀疲劳寿命的概率方法[J]. 机械强度, 2003, 25 (2): 229–232.

Xu Kejun, Jiang Longping, Sui Yusong. Probability Approach for Prediction of Corrosion Fatigue Life[J]. Journal of Mechanical Strength, 2003, 25(2): 229–232. (in Chinese) |

| [15] |

苏维国, 穆志韬, 刘涛, 等.

基于损伤检测的腐蚀疲劳寿命预测概率模型[J]. 装备环境工程, 2009, 6 (5): 33–38.

Su Weiguo, Mu Zhitao, Liu Tao, et al. Probability Model for Prediction of Corrosion Fatigue Life Based on Damage Inspection[J]. Equipment Environmental Engineering, 2009, 6(5): 33–38. (in Chinese) |

| [16] |

毋玲. 环境腐蚀及其应力耦合的损伤力学方法和结构性能预测研究[D]. 西安: 西北工业大学博士论文, 2006

Wu Ling. Damage Mechanics Study of Environment Corrosion Combining with Stress and Prediction of Structure Property[D]. Xi'an, Northwestern Polytechnical University, 2006 (in Chinese) |

| [17] |

毋玲, 陈召涛, 孙秦.

应力腐蚀损伤裂纹起始寿命计算模型[J]. 机械强度, 2004, 26 (S): 58–59.

Wu Ling, Chen Zhaotao, Sun Qin. Damage Mechanics Model for the Initiation Life of Stress Corrosion Cracking[J]. Journal of Mechanical Strength, 2004, 26(S): 58–59. (in Chinese) |

| [18] | Chaboche J L. Continuous Damage Mechanics-A Tool to Describe Phenomena before Crack Initiation[J]. Nuclear Engineering and Design, 1981, 64(2): 233–247. DOI:10.1016/0029-5493(81)90007-8 |

| [19] | Zhang G D, Zhao Y F, Xue F, et al. Creep-Fatigue Interaction Damage Model and Its Application in Modified 9Cr-1Mo Steel[J]. Nuclear Engineering and Design, 2011, 241(12): 4856–4861. DOI:10.1016/j.nucengdes.2011.08.076 |

| [20] |

黄小光, 曹宇光, 韩忠英, 等. 一种基于损伤演化的腐蚀疲劳寿命预测方法理[P]. 中国专利: ZL201410008876. 0

Huang Xiaoguang, Cao Yuguang, Han Zhongying, et al. A Life Prediction Method of Corrosion Fatigue Based on Damage Evolution[P]. Chinese Patent, ZL201410008876.0 (in Chinese) |

| [21] |

HB5254-83. 变形铝合金拉伸应力腐蚀试验方法[S]. 北京: 中华人民共和国航空工业部, 1983

HB5254-83. Test Method for Tensile Stress Corrosion of Deformed Aluminum Alloys[S]. Beijing, Ministry of Aviation Industry of the People's Republic of China, 1983 (in Chinese) |

| [22] |

GB/T20120. 1-2006. 金属与合金的腐蚀-腐蚀疲劳试验第Ⅰ部分: 循环失效试验[S]. 北京: 国家质量技术监督局, 2006

GB/T20120.1-2006. Corrosion of Metals and Alloys-Corrosion Fatigue Testing-PartⅠ:Cycles to Failure Testing[S]. Beijing, State Bureau of Quality and Technical Supervision, 2006 (in Chinese) |

| [23] |

周鹤法, 张晓东, 张强.

D级抽油杆用20CrMo钢疲劳试验[J]. 石油机械, 1996, 24 (4): 27–29.

Zhou Hefan, Zhang Xiaodong, Zhang Qiang. Fatigue Test of 20CrMo Steel for Grade D Sucker Rod[J]. China Petroleum Machinery, 1996, 24(4): 27–29. (in Chinese) |

2. College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China