2. 西安飞行自动控制研究所, 陕西 西安 710065

增压发动机通过增压装置将额外空气压缩并输入发动机气缸,使燃烧更彻底从而提高动力输出,增压技术广泛应用于各排量等级发动机中。常见如废气涡轮增压(turbo charger system, TCS),其性能与发动机实时功率深度耦合,涡轮惯性使其对油门实时变化反应迟缓,气缸中空气增加速率不及燃油增加速率,故而造成动力响应迟滞且油耗、排放增加[1];涡轮介入工作造成发动机非线性加速。与TCS不同,电动增压系统(electric supercharger system, ESS)由车载电源供电,高速电机驱动离心式压缩机工作,与发动机天然解耦,在车辆低速阶段即可满载运行。而且该系统体积小,重量轻。同时电动增压控制信号与燃油泵传感器在线关联,能为瞬时油量实时调节ESS转速以控制最优空气量,在削弱动力响应迟滞的同时也使发动机加速更线性。ESS可与TCS搭配,形成高低搭配[2-3];也可代替TCS独立运行,如Audi概念车TT clubsport turbo就采用了双ESS配置。

ESS主要由高速驱动电机、控制器、压气机和蜗壳组成,电机带动压气机将空气通过蜗壳压缩,压缩空气通过进气管进入发动机气缸。高速无刷直流电机(high-speed brushless DC motor, HS-BLDCM)采用高性能永磁体代替励磁绕组且无机械换向结构,降低损耗的同时提升了转速和功率密度,高速BLDCM转速区间自数万转至十数万转,适宜于作为ESS驱动电机。当ESS与TC搭配工作时,仅作短时运行[4]故其温升不高。但当车辆在夏日启动时,发动机舱内温度较高常可达50℃以上,而永磁体的热特性决定了当过热时会产生不可逆退磁,因此有必要针对ESS高速驱动电机的损耗和温升进行研究,保证系统高温运行可靠性。

BLDCM的电子换相器件如霍尔传感器易受温度影响,同时安装传感器也会增加转轴长度[5],不利于降低风磨损耗和提升临界转速。因此高速BLDCM通过检测包含转子位置信息的反电势[6-8]或三次谐波[9-11],从而实现无位置传感器控制(sensorless control)。基波反电势检测简单,但高频下阻感变化造成过零点偏移,使反电势与电流相位出现偏差,为避免电机因此而使得功率因数降低,温升增加,需要对误差进行补偿[12-13]。三次谐波法不受二极管导通角和PWM斩波影响[11],但三次谐波在完整导通周期内具有6个过零点,因此其无法独立获取连续转子位置信号,不利于动态下超前导通。磁链三次谐波与反电势三次谐波间存在90°相位差,且该相位差不受转速及负载情况影响。本文针对ESS驱动用HS-BLDCM,提出一种复合磁链基波与三次谐波的无位置控制方法,并将该方法检测所需的三次谐波信号与转子径向力和电机损耗作为优化条件,对电机本体进行优化设计研究。

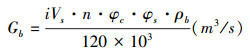

1 压气机主要参数电动增压系统工作时,空气自蜗壳流入,电机高速旋转,带动压气机压缩空气,增压后的空气送至发动机进气管。压气机的空气质量流量Gb是单位时间内流过压气机的空气质量, 可写作:

|

(1) |

式中, i为发动机汽缸数; Vs为汽缸工作容积; n为发动机转速; φc为充量系数; φs为扫气系数; ρb为增压空气密度(kg/m3)。

压气机功率pb可写作:

|

(2) |

式中,ηb为压气机定熵效率; R为空气气体常数; k为空气定熵指数; T0为压气机进口空气温度; πb=pb/p0为增压比, 表示为压气机出口空气压力与进口空气压力之比。

压气机由电机直驱, 压气机转速即驱动电机转速, 电机转矩可通过压气机功率和转速求得。本文采用高速BLDCM作为电动增压系统驱动电机, 电机额定功率2 kW, 额定电压48 V, 额定转速110×103 r/min。

2 HS-BLDCM结构参数包含转子位置信息的反电势信号受电枢反应和滤波电路影响, 引起检测误差。表贴式磁极转子结构受电枢反应影响小; 且表贴式永磁体在转子动力学和定子铁心损耗表现均好于内嵌式[14], 而这关系到电机高速性能表现, 故以下永磁体结构参数阐述均基于表贴式结构。

2.1 槽极比电机电压电流频率与转速成正比, 也与磁极极对数成正比, 极对数增加会使频率成倍增长, 对逆变器造成沉重负担, 故该HS-BLDCM采用1对极。少槽方案同多槽方案相比, 气隙磁通密度谐波幅值大, 转子涡流损耗大[4, 14]。本文采用12槽方案, 并结合反电势三次谐波无位置控制方式, 对其气隙磁密及反电势的各次谐波分布进行研究。

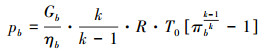

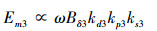

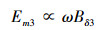

三次谐波幅值若占相反电势10%以上时可提升信噪比, 从而提高抗干扰能力[9]。反电势谐波幅值同电机转速、气隙磁密谐波幅值和绕组系数成正比, 可表示如下

|

(3) |

ω为电机的机械角转速, Bδ3为气隙磁密三次谐波分量的幅值, kd3为三次谐波绕组分布系数, kp3为三次谐波绕组节距系数, ks3为三次斜槽系数。

不考虑斜槽, 且定子采用整距单层绕组, (3)式可改写为

|

(4) |

即反电势三次谐波幅值仅与电机转速和气隙磁密三次谐波相关。

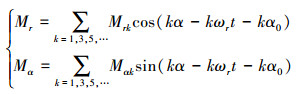

极坐标下, 永磁体中的时变电磁场由失量磁位Amg表示, 其泊松方程为:

|

(5) |

|

(6) |

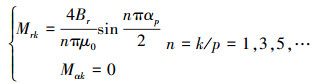

径向充磁的永磁体产生方波磁密, 较平行充磁蕴含更多的三次谐波[9, 10]:

|

(7) |

将(7)式代入(5)式, 其通解可写成:

|

(8) |

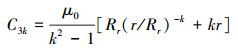

式中

|

(9) |

|

(10) |

式中,Rm为永磁体外径; Rr为转子铁心外径。转子坐标系下, α=θr+ωrt。

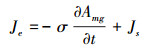

永磁体涡流密度可表示为:

|

(11) |

|

(12) |

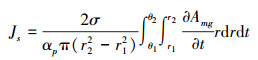

永磁体平均涡流损耗可表示为:

|

(13) |

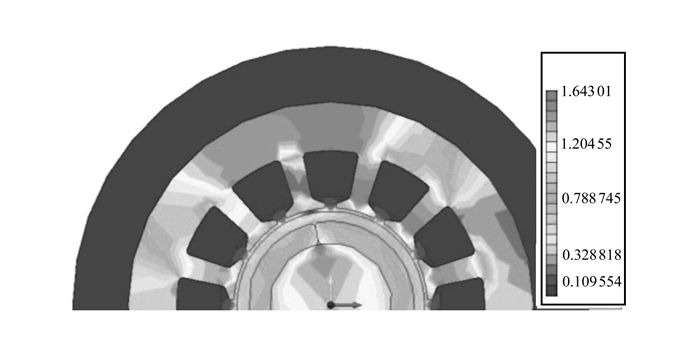

平均涡流损耗计算结果如图 1所示。空载运行时, 涡流损耗随转速而增加, 相同转速下各极弧系数αp对应的涡流损耗值则基本相同; 带额定负载运行时, 永磁体涡流损耗随αp和转速的增加而增大。

|

| 图 1 转子涡流损耗分布(12槽) |

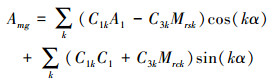

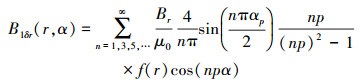

同理可求解气隙处拉普拉斯方程得到对应矢量磁位, 继而求得定子无槽时静态气隙磁密径向和切向分量的解析表达式如下:

|

(14) |

|

(15) |

式中, Br为永磁体剩磁; μr为永磁体相对磁导率; p为极对数。

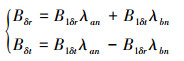

定子开槽时会改变气隙磁导分布, 修正后的静态气隙磁密径向和切向分量解析表达式如下:

|

(16) |

式中, 下标s代表开槽, λ为相对气隙磁导, λa、λb分别为其实虚部。

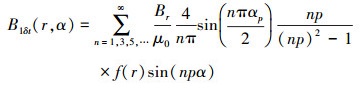

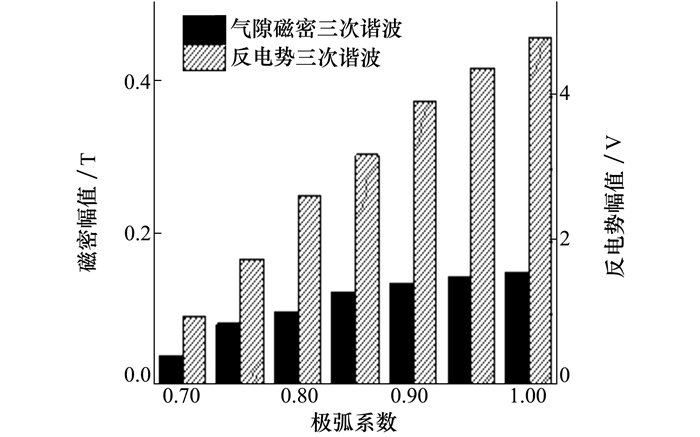

图 2显示了磁极极弧系数αp从0.7逐级增大至1时, 气隙磁密与反电势三次谐波幅值变化情况。随αp增加, 气隙磁密与反电势三次谐波幅值呈上升趋势, 当αp>0.75时, 反电势三次谐波幅值占比为13%, αp=1时最高, 为41%。αp位于该区间可产生足够用于检测的三次谐波。基于之前对永磁体涡流损耗的分析, 兼顾对加工精度的考量, 最终选择极弧系数0.88。

|

| 图 2 极弧系数增加, 气隙磁密与反电势三次谐波变化 |

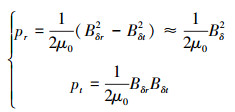

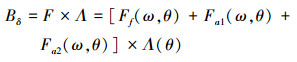

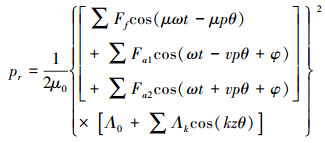

转子径向力分布对电机振动模态和旋转稳定性有重要影响[16-17]。根据Maxwell Stress Tensor法, 电机定子内表面的径向力与切向力密度分别如(17)式所示。

|

(17) |

表贴式结构气隙磁密的径向分量Bδr远大于切向分量Bδr, 因此径向力密度主要由Bδr决定, 同时切向力密度远远小于径向力密度, 因此在分析时可忽略切向密度。

|

(18) |

式中, Ff为永磁体励磁磁势; Fa1、Fa2分别为电枢磁正向磁势和逆向磁势, Λ为磁导。将(18)式代入(17)式, 有:

|

(19) |

式中,z为定子铁心槽数; v为磁势谐波次数。

定子12槽与6槽产生的径向力比较如图 3所示, 6槽产生的径向力比12槽更高。因此相同转速下, 12槽振动更小, 输出更平稳。综上, 本文选择径向充磁的1对极配合定子12槽作为ESS用HS-BLDCM定转子结构方案。

|

| 图 3 定子12槽与6槽径向力比较 |

电机基本铁心损耗由磁滞损耗和涡流损耗组成。磁滞损耗由材料固有的B-H特性引起。涡流损耗由旋转磁密在定子齿部和轭部中产生。磁滞损耗与涡流损耗可通过选择合适的材料来减小。

选取定子铁心的无取向电工硅钢片时, 厚度应尽可能薄, 单位质量损耗也应尽量低, 如此可获得更小的铁损。转子铁心与轴采用45号电工钢一体加工形成, 避免转子铁心轭部偏窄, 磁密过高引起的高损耗; 同时转轴与铁心不存在空隙, 不会因高离心力造成“爬轴”。45号电工钢抗拉强度≥600 MPa, 屈服强度≥355 MPa, 满足高速运行时强度要求。

永磁体选用烧结钕铁硼, 剩磁可达1.18~1.24T, 矫顽力≥859kA/m, 最大磁能积为263~286 kJ/m3, 最高工作温度220℃。钕铁硼抗压强度好(1 000 MPa), 但抗拉强度弱( < 80 MPa)。对永磁体加装护套可避免高速离心力对永磁体造成损坏。护套材料主要有复合材料和非导磁金属。后者存在高频涡流损耗大以及温度集中的现象, 高转速下永磁体与护套接触面温度集中, 永磁体形成局部失磁, 故该电机采用碳纤维护套。

2.3 尺寸设计定子齿、轭部尺寸影响该部位磁密数值。当转速一定时, 磁密越高, 定子铁损越高; 同时定子轭部磁密过饱和会产生漏磁, 引发电磁干扰。故在设计HS-BLDCM时定子齿、轭部尺寸时应给予一定余量。

永磁体厚度设计太薄对制造工艺要求高, 成品率下降。HS-BLDCM的高离心力会造成薄永磁体的机械损坏, 转子涡流损耗形成的热量也会导致永磁体部分热量堆积而失磁。因此永磁体厚度不宜过薄。

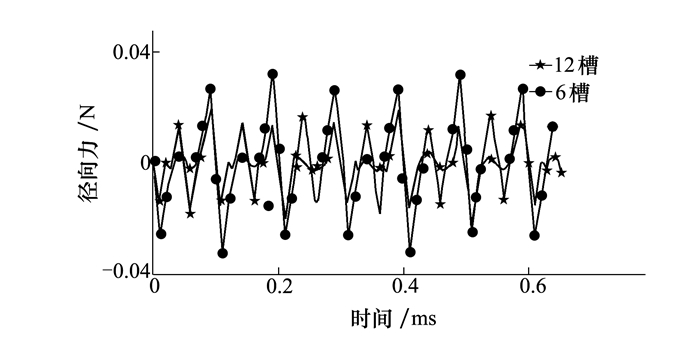

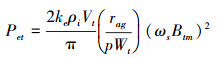

电机磁密分布有限元计算结果如图 4所示。准确计算各部位磁密值关系到损耗[18]和温度计算精度。额定负载运行时轭部磁密峰值为1.53T, 位于铁心材料B-H曲线饱和点之下。

|

| 图 4 电机负载运行磁密分布图 |

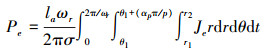

电机自身热量来自其不同位置产生的不同损耗, 通过电机各部件与周围环境进行热交换并最终达到热平衡。准确计算各部分损耗是获得准确电机温度分布的前提, 也是有针对性的散热设计的依据。

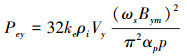

3.1 损耗电机总损耗P1可表示为:

|

(20) |

式中,PCu为电机绕组损耗; PFe为电机铁心损耗; PΩ为电机风摩损耗; PΔ为电机杂散损耗。

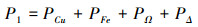

电机铁心损耗由磁滞损耗和涡流损耗组成。磁滞损耗由材料固有特性引起, 与频率和磁密n次方的乘积成正比。涡流损耗由旋转磁密在定子齿部和轭部中产生。齿部涡流损耗可写作:

|

(21) |

式中,ke为损耗比例系数; ρi为铁心密度(kg/m3); Vt为定子齿部体积; rag为气隙半径; p为极对数; Wt为定子齿宽; ωs为定子电角速度; Btm为定子齿部磁密。

轭部涡流损耗可写为:

|

(22) |

式中,Vy为定子轭部体积; Bym为定子齿部磁密; αp为极弧系数。极弧系数越大, 轭部涡流损耗越小。

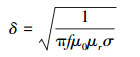

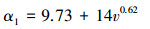

绕组损耗可通过计算绕组阻值而来。HS-BLDCM绕组存在集肤效应, 高频特性引起导线截面上电流分布不均, 减少有效导流截面。集肤深度可表示为:

|

(23) |

式中,δ为集肤深度; f为频率; μ0为真空磁导率; μr为导体相对磁导率; σ为导体电导率。导线直径小于集肤深度时可有效降低集肤效应。在设计中采用了多根细线并绕来削弱集肤效应。

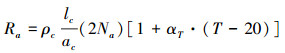

绕组线径确定后, 即可求得对应温度下的绕组阻值。一相绕组阻值计算公式如(24)式所示:

|

(24) |

式中,ρc为导体材料电阻率; lc为导体半匝平均长度; ac为导体截面积; Na为匝数; αT为电阻温度系数; T为工作温度。

3.2 温度场计算ESS用HS-BLDCM采用水/油冷却, 散热效果会更佳, 但这需对发动机整体管路进行重新设计。采用自然风冷散热则只需针对电机本体, 毋需对发动机做任何改动。

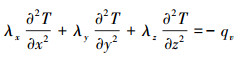

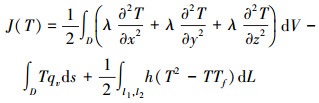

基于传热分析基本定律, 在直角坐标系统下电机在某一稳定区域的三维传热求解模型可归结为如下边值问题:

|

(25) |

式中,T为电机温度; λ为x、y、z 3个方向上的材料导热系数; qv为热源密度。

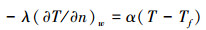

定子铁心与机壳之间存在微小气隙[19], 机壳表面通过对流方式散热, 为第三类边界条件, 可表示为:

|

(26) |

式中,(∂T/∂n)w为物体变截面上外法线方向的温度梯度; α为散热系数; Tf为环境温度。

联立两式, 由变分法可得泛函极值

|

(27) |

式中,D为求解域; l1为定子铁心外表面, l2为机壳外表面。

电机转子高速旋转带动气隙空气, 定转子间存在热量对流转换, 因此需要在定子铁心齿部表面和碳纤维绑扎带外表面建立对流连接, 同时采用有效导热系数简化计算, 将静止流体和流动空气热量传递视作相等, 故导热换热效果可等价于气隙对流换热效果。

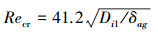

将定子内表面和转子外表面近似看作光滑圆柱面, 气隙雷诺数可表示为:

|

(28) |

ω为转子转速; δag为气隙长度; μa为空气运动黏度系数。

临界雷诺数可写作:

|

(29) |

Di1为定子内径。

当Re < Recr时, 气隙中空气流动为层流。高速电机Re ≫Recr, 空气流动为紊流, 对应有效导热系数为:

|

(30) |

D2为转子外径。

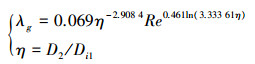

散热齿表面散热系数为[20]:

|

(31) |

v为齿面表面风速。

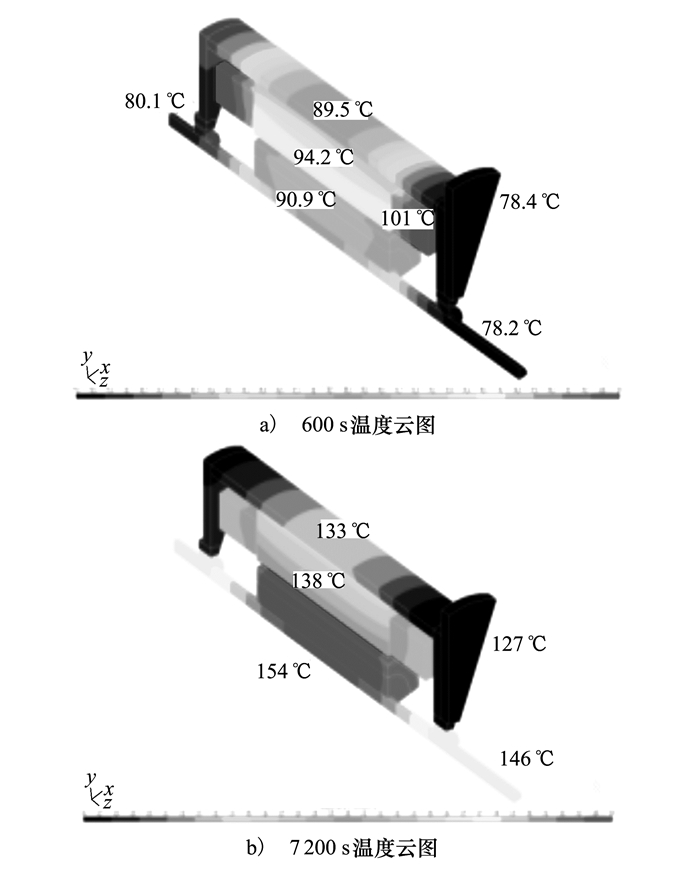

基于以上计算结果建立带散热齿的三维电机模型, 为模拟发动机舱内高温环境, 将初始环境温度设为60℃, 带额定负载电磁场损耗计算结果作为温度场热源, 求解结果如图 5所示。600 s时电机散热齿温度89.5℃, 端盖78.4℃, 定子绕组温度101℃, 永磁体温度90.9℃。

|

| 图 5 三维电机温度云图 |

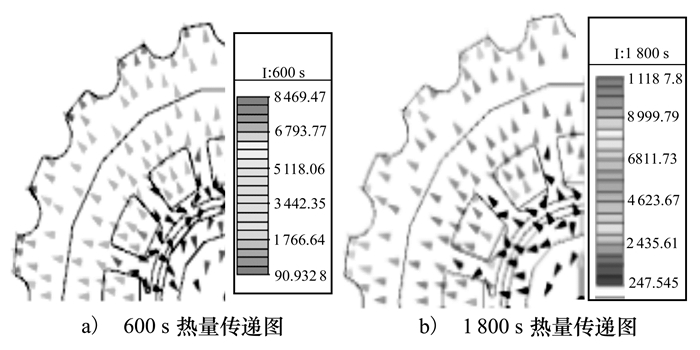

图 6中箭头表示热量传递方向。0~1 800 s时, 定子绕组温升快于转子温升, 热量由绕组向定子、散热齿和转子传递, 其中600 s时定子绕组温度101℃, 转子温度91℃, 温度差近10℃。此后转子温度开始超过定子, 转子涡流损耗积蓄的热量通过气隙向定子侧传递, 如图 6b)所示。

|

| 图 6 热量传递图 0~1 800 s |

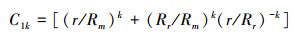

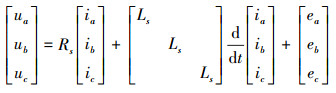

2kW HS-BLDCM相电压方程列写如下:

|

(32) |

式中,Rs、Ls分别为相电阻和等效电感。

反电势傅里叶展开表达式为:

|

(33) |

Em为反电势各次谐波分量幅值。

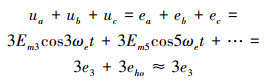

将(33)式代入(32)式, 由于三相电流之和为零, 有:

|

(34) |

eho为高于三次谐波反电势的高次谐波分量之和, 由之前谐波分析可知高次谐波分量占比很小, 可忽略不计。

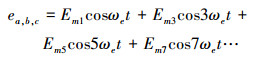

转子磁链三次谐波由反电势三次谐波积分得到:

|

(35) |

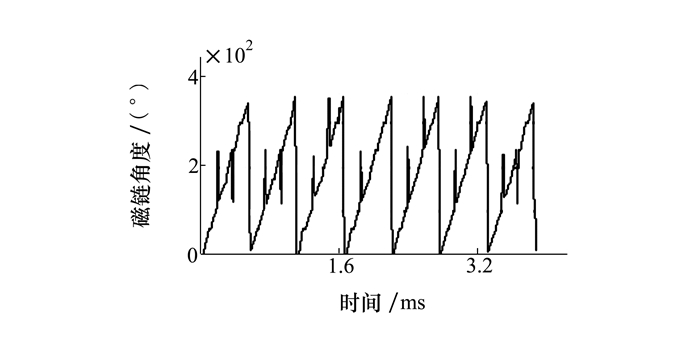

对三次谐波磁链求取反正弦, 并根据三次磁链波形极性变化得到周期为120°的三角波, 从而得到三次磁链角度θ3。由基波磁链角度θ1确定转子所处区间, 再经由θ3确定具体角度, 最终得出转子准确位置θr。

|

(36) |

式中,θ1=arctan (ψfβ/ψfα)。

5 实验结果与分析ESS高速驱动电机样机如图 7所示。

|

| 图 7 高速电机样机 |

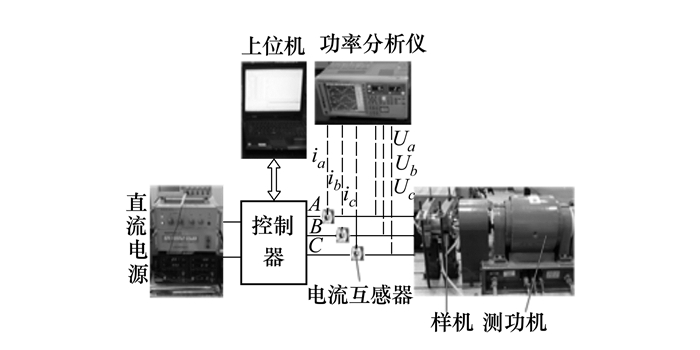

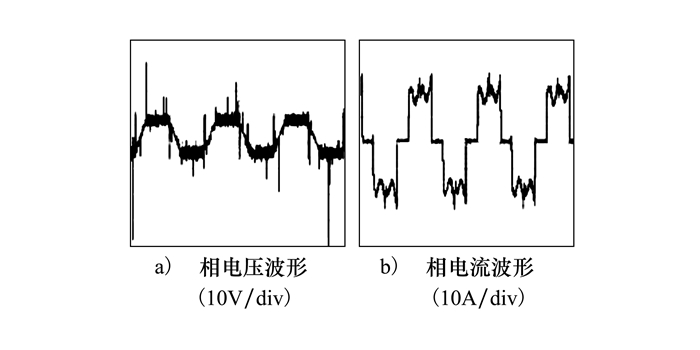

性能实验平台如图 8所示。样机主要设计参数如表 1所示。电机带额定负载转速110×103 r/min时, 相电压、相电流波形和磁链复合角度分别如图 9、图 10所示。

|

| 图 8 负载实验平台 |

|

| 图 9 负载电压电流波形(110×103 r/min) |

|

| 图 10 磁链基波/三次谐波复合角度 |

| 参数 | 数值 |

| 定子槽数 | 12 |

| 定子铁心外径/mm | 45 |

| 定子铁心内径/mm | 22 |

| 铁心长度/mm | 40.5 |

| 气隙长度/mm | 1.6 |

| 极弧系数 | 0.88 |

| 永磁体厚度/mm | 2.5 |

| 永磁体极对数 | 1 |

| 绕组电感/mH | 0.47 |

| 绕组电阻/Ω | 0.11 |

| 定子铁心材料 | 20WW270 |

| 转子铁心材料 | 45#电工钢 |

| 永磁体材料 | 钕铁硼NNF35UH |

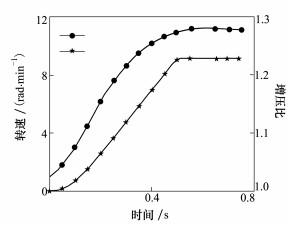

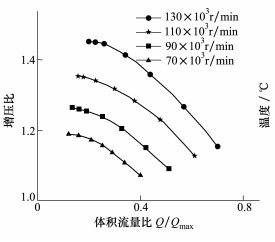

ESS电机启动时刻转速曲线与对应的增压率变化曲线如图 11所示。速度响应曲线显示了由于电机转动惯量小, 本文设计的电动增压器仅需0.5 s左右即可启动并提速至110×103 r/min, 动态响应迅速。图 12为不同转速对应的压气机流量特性曲线。

|

| 图 11 电机速度响应曲线对应ESS增压率 |

|

| 图 12 测得压气机工作特性曲线 |

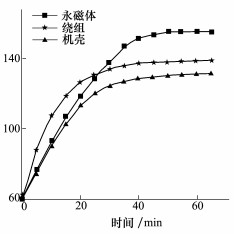

将样机置于环境试验箱中, 环境温度设置为60℃。通过安装于电机永磁体、定子绕组和机壳处的温度传感器读取温度, 温升实验结果如图 13所示。电机温度在运行40分钟后接近热平衡, 转子永磁体温度为155.3 ℃, 低于钕铁硼极限工作温度220 ℃。定子绕组最终温度稳定在138.4 ℃, 实验结果与温度场计算结果一致。

|

| 图 13 HS-BLDCM温升变化曲线 |

ESS由车载电源供电,与发动机天然解耦,发动机低转速时即可介入工作,ESS由2 kW HS-BLDCM驱动,采用新型无位置传感器控制方式,减小了电机体积重量。HS-BLDCM设计过程中,基于转子径向力分布、电机损耗以及磁链复合控制参数,采用电磁场-温度场结合的方法对定转子结构参数进行了设计优化。并进行了实验验证,额定负载下,样机从静止提速至110×103 r/min并达到增压比1.23,仅用时0.5 s,动态响应迅速,可有效降低发动机动力响应迟滞问题,并有以下结论:

1) HS-BLDCM空载永磁体涡流损耗受永磁体极弧系数影响较小,可忽略不计;但负载时极弧系数对涡流损耗影响明显,极弧系数越大,涡流损耗越高。

2) 60 ℃环境温度下,样机到达热平衡状态花费近40 min,前25 min定子绕组温升是HS-BLDCM发热的主要因素,之后转子成为首要热源。出于裕度考量,长时工作电机应增加外置散热风扇;短时工作制的HS-BLDCM也应增加散热面积以提升可靠性。

3) 极弧系数与三次谐波信号幅值成正比。相对较大的极弧系数提高了信噪比。高速负载实验表明该基于磁链基波与三次谐波的复合控制方法切实可行并具有较高准确度。

| [1] |

姚春德, 周红秀.

柴油机加速过程快速补气的电动增压器设计及其特性[J]. 机械工程学报, 2006, 42 (6): 184–187.

Yao Chunde, Zhou Hongxiu. Design and Characteristics on Electric Supercharger for Diesel Engine Acceleration By Additional Air Rapid Injection[J]. Chinese Journal of Mechanical Engineering, 2006, 42(6): 184–187. DOI:10.3901/JME.2006.06.184 (in Chinese) |

| [2] | Bayomi N N, El-Maksoud R M A. Two Operating Modes for Turbocharger System[J]. Energy Conversion & Management, 2012, 58(58): 59–65. |

| [3] |

姚春德, 韩伟强, 徐广兰, 等.

电动增压器对废气涡轮增压器影响的试验研究[J]. 机械工程学报, 2012, 48 (8): 188–193.

Yao Chunde, Han Weiqiang, Xu Guanglan, et al. Research and Experimental Studies on the Influence on Turbocharger by Electric Supercharger[J]. Chinese Journal of Mechanical Engineering, 2012, 48(8): 188–193. DOI:10.3901/JME.2012.08.188 (in Chinese) |

| [4] | Noguchi T, Takata Y, Yamashita Y, et al. 160000 r/min, 2.7 kW Electric Drive of Supercharger for Automobiles[C]//International Conference on Power Electronics and Drives Systems, 2005:1380-1385 |

| [5] |

张凤阁, 杜光辉, 王天煜, 等.

高速电机发展与设计综述[J]. 电工技术学报, 2016 (7): 1–18.

Zhang Fengge, Du Guanghui, Wang Tianyu, et al. Review on Development and Design of High Speed Machines[J]. Transactions of China Electrotechnical Society, 2016(7): 1–18. (in Chinese) |

| [6] | Burrow S G, Mellor P H, Churn P, et al. Sensorless Operation of a Permanent-Magnet Generator for Aircraft[J]. IEEE Trans on Industry Applications, 2005, 44(1): 101–107. |

| [7] | Ganchev M, Kral C, Wolbank T M. Compensation of Speed Dependence in Sensorless Rotor Temperature Estimation for Permanent-Magnet Synchronous Motor[J]. IEEE Transactions on Industry Applications, 2013, 49(6): 2487–2495. DOI:10.1109/TIA.2013.2263211 |

| [8] |

崔臣君, 刘刚, 郑世强.

基于线反电动势的高速磁悬浮无刷直流电机无位置换相策略[J]. 电工技术学报, 2014, 29 (9): 119–128.

Cui Chenjun, Liu Gang, Zheng Shiqiang. Commutation Strategy of High-Speed Maglev Brushless DC Motors Based on the Line-to-Line Back-EMF Without Position Sensor[J]. Transactions of China Electrotechnical Society, 2014, 29(9): 119–128. (in Chinese) |

| [9] | Shen J X, Zhu Z Q, Howe D. Sensorless Flux-Weakening Control of Permanent-Magnet Brushless Machines Using Third Harmonic Back EMF[J]. IEEE Trans on Industry Applications, 2004, 40(6): 1629–1636. DOI:10.1109/TIA.2004.836157 |

| [10] | Wu L J, Zhu Z Q, Staton D, et al. Analytical Model for Predicting Magnet Loss of Surface-Mounted Permanent Magnet Machines Accounting for Slotting Effect and Load[J]. IEEE Trans on Magnetics, 2012, 48(1): 107–117. DOI:10.1109/TMAG.2011.2165321 |

| [11] | Liu J M, Zhu Z Q. Improved Sensorless Control of Permanent-Magnet Synchronous Machine Based on Third-Harmonic Back EMF[J]. IEEE Trans on Industry Applications, 2013, 50(3): 1180–1187. |

| [12] | Liu G, Cui C, Wang K, et al. Sensorless Control for High-Speed Brushless DC Motor Based on the Line-to-Line Back-EMF[J]. IEEE Trans on Power Electronics, 2014, 31(7): 4669–4683. |

| [13] | Li W, Fang J, Li H, et al. Position Sensorless Control without Phase Shifter for High-speed BLDC Motors with Low Inductance and Nonideal Back EMF[J]. IEEE Trans on Power Electronics, 2015, 31(2): 1354–1366. |

| [14] |

王凯, 金孟加, 沈建新.

三次谐波法控制的高速无刷电机转子结构研究[J]. 浙江大学学报:工学版, 2010, 44 (3): 557–562.

Wang Kai, Jin Mengjia, Shen Jianxin. Study on Rotor Configurations in Third Harmonic Based High-Speed BLDC Motor[J]. Journal of Zhejiang University (Engineering Science), 2010, 44(3): 557–562. (in Chinese) |

| [15] | Jianning Dong, Yunkai Huang, Long Jin, et al. Comparative Study of Surface-Mounted and Interior Permanent Magnet Motor for High Speed Applications[J]. IEEE Trans on Applied Superconductivity, 2016, 26(4). DOI:10.1109/TASC.2016.2514342 |

| [16] | Boisson J, Louf F, Ojeda J, et al. Analytical Approach for Mechanical Resonance Frequencies of High-Speed Machines[J]. IEEE Trans on Industrial Electronics, 2014, 61(6): 3081–3088. DOI:10.1109/TIE.2013.2272282 |

| [17] | Yang H Y, Lim Y C, Kim H C. Acoustic Noise/Vibration Reduction of a Single-Phase SRM Using Skewed Stator and Rotor[J]. IEEE Trans on Industrial Electronics, 2013, 60(10): 4292–4300. DOI:10.1109/TIE.2012.2217715 |

| [18] |

孔晓光, 王凤翔, 邢军强.

高速永磁电机的损耗计算与温度场分析[J]. 电工技术学报, 2012 (9): 166–173.

Kong Xiaoguang, Wang Fengxiang, Xing Junqiang. Losses Calculation and Temperature Field Analysis of High Speed Permanent Magnet Machines[J]. Transactions of China Electrotechnical Society, 2012(9): 166–173. (in Chinese) |

| [19] |

李伟力, 李守法, 谢颖, 等.

感应电动机定转子全域温度场数值计算及相关因素敏感性分析[J]. 中国电机工程学报, 2007, 27 (24): 85–91.

Li Weili, Li Shoufa, Xie Ying, et al. Stator-Rotor Coupled Thermal Field Numerical Calculation of Induction Motors and Correlated Factors Sensitivity Analysis[J]. Proceedings of the CSEE, 2007, 27(24): 85–91. (in Chinese) |

| [20] |

邰永, 刘赵淼.

感应电机全域三维瞬态温度场分析[J]. 中国电机工程学报, 2010 (30): 114–120.

Tai Yong, Liu Zhaomiao. Analysis on Three-Dimensional Transient Temperature Field of Induction Motor[J]. Proceedings of the CSEE, 2010(30): 114–120. (in Chinese) |

2. AVIC Xi'an Flight Automatic Control Research Institute, Xi'an 710065, China