轴承腔是航空发动机润滑系统中的重要部件之一。随着航空发动机不断朝着高推重比、高可靠性和长寿命的方向发展,使得实现轴承腔精确润滑设计的重要性也在日益凸显。在轴承腔中,由轴承运动元件甩出的不同尺寸油滴以不同入射角度和速度与轴承腔壁面发生斜碰撞,其中一部分油滴发生飞溅形成二次油滴,而另一部分油滴直接黏附在壁面上形成壁面沉积油膜以实现循环散热的功能。作为轴承腔内复杂的油气两相研究的重要构成,准确理解油滴在轴承腔壁面的铺展特性及碰撞机理对于改善轴承腔的润滑和散热功能有重要的意义。

类似的液滴/壁面的碰撞问题也存在于其他诸如喷淋冷却、喷涂成型和化工生产等行业中,理解并掌握液滴/固体壁面碰撞及铺展特性,也是推动上述行业发展和进步的关键。为此,迄今国内外不少学者针对液滴/壁面的碰撞及沉积液膜铺展特性开展了相关的研究。较早的如Sikalo等[1]通过试验研究了水滴、异丙醇液滴、甘油滴与固体壁面正碰撞后出现的液滴铺展、反弹、部分反弹和飞溅等现象,分析了液滴材料和碰撞速度对液滴反弹率及液膜铺展特性的影响。Gupta等[2]采用LBM(lattice boltzmann model)方法建立了水滴与固体壁面正碰撞三维数值分析模型,分析了水滴与固体壁面正碰撞后的铺展特性,提出了判断水滴与固体壁面正碰撞状态判断准则。李大树等[3]通过试验观测了柴油液滴与固体壁面正碰撞后铺展、收缩、飞溅等油膜铺展形态变化,获得了柴油液滴铺展系数和铺展速度随无量纲时间的变化规律。Zhang等[4]采用CLSVOF方法建立了分析水滴与固体壁面正碰撞及水膜铺展特性的二维数值分析模型,根据试验结果验证了该分析方法的正确性,最后利用该数值模型研究了水膜在固体壁面上的铺展及回缩现象。Diaz等[5]分别通过试验、理论分析及数值计算的方法对比研究了水滴与固体壁面正碰撞时周围环境气流的压力及速度对水滴铺展特性的影响,研究结果表明环境气流只有在较大的压力和速度条件下才会对水滴的铺展特性产生显著的影响。目前有关运动液滴与固体壁面斜碰撞的研究尚较为少见,Rahul等[6]通过试验研究了水滴及盐水滴与超疏水倾斜固体壁面碰撞后液滴的碰撞状态,研究结果表明液滴的碰撞速度越小、壁面倾斜角度越大则液滴碰撞后越不容易发生飞溅。刘登等[7]通过VOF方法建立了运动油滴与固体壁面斜碰撞的二维数值仿真模型,分析了碰撞油滴直径、入射角和碰撞速度对沉积油膜铺展长度、油膜堆积厚度等碰撞状态特征参数的影响。Damon等[8]通过试验的方法研究了水滴与6种不同材料的基板发生斜碰撞的现象,通过试验研究发现水滴的沿壁面法向方向的碰撞速度越大、基板材料的疏水性越强,则水滴越容易发生飞溅的规律。

应当指出的是,目前液滴/固体壁面碰撞研究的数值模型绝大部分都是二维的,同时受制于试验条件,相关研究仅涉及到了液滴/固体壁面斜碰撞后沉积液膜沿着壁面倾斜方向铺展特性的分析,并未开展沉积液膜在倾斜壁面沿其他方向的铺展特性的研究;其次,目前液滴/固体壁面斜碰撞状态研究也局限于碰撞状态的规律分析,液滴斜碰撞状态的机理研究还很罕见,更遑论斜碰撞状态判断方法的提出。另外,有关液滴/固体壁面的碰撞及沉积液膜的铺展特性研究中所用液体材料大多为非润滑油类,因此其相关的研究数据结果还不能直接应用到轴承腔的润滑与换热分析中。

针对上述问题,本文通过采用VOF方法建立了用于油滴/固体壁面斜碰撞分析的三维对称数值模型,并设计制作了相应的试验装置。通过试验研究和数值分析相结合的方式,分析了油滴/固体壁面斜碰撞后沉积油膜在倾斜壁面上沿不同方向的铺展特性,通过数学处理提出以沉积油膜铺展的特征直径来均衡反应沉积油膜沿个方向的铺展特性,并根据大量的数值计算结果建立了沉积油膜最大特征直径与油滴入射工况条件之间的无量化函数关系;最后,根据能量守恒的原理推导出一个判断油滴/壁面斜碰撞状态的方法,并借助试验结果对本文的判断方法进行了验证,证实了该判断方法的可靠性。

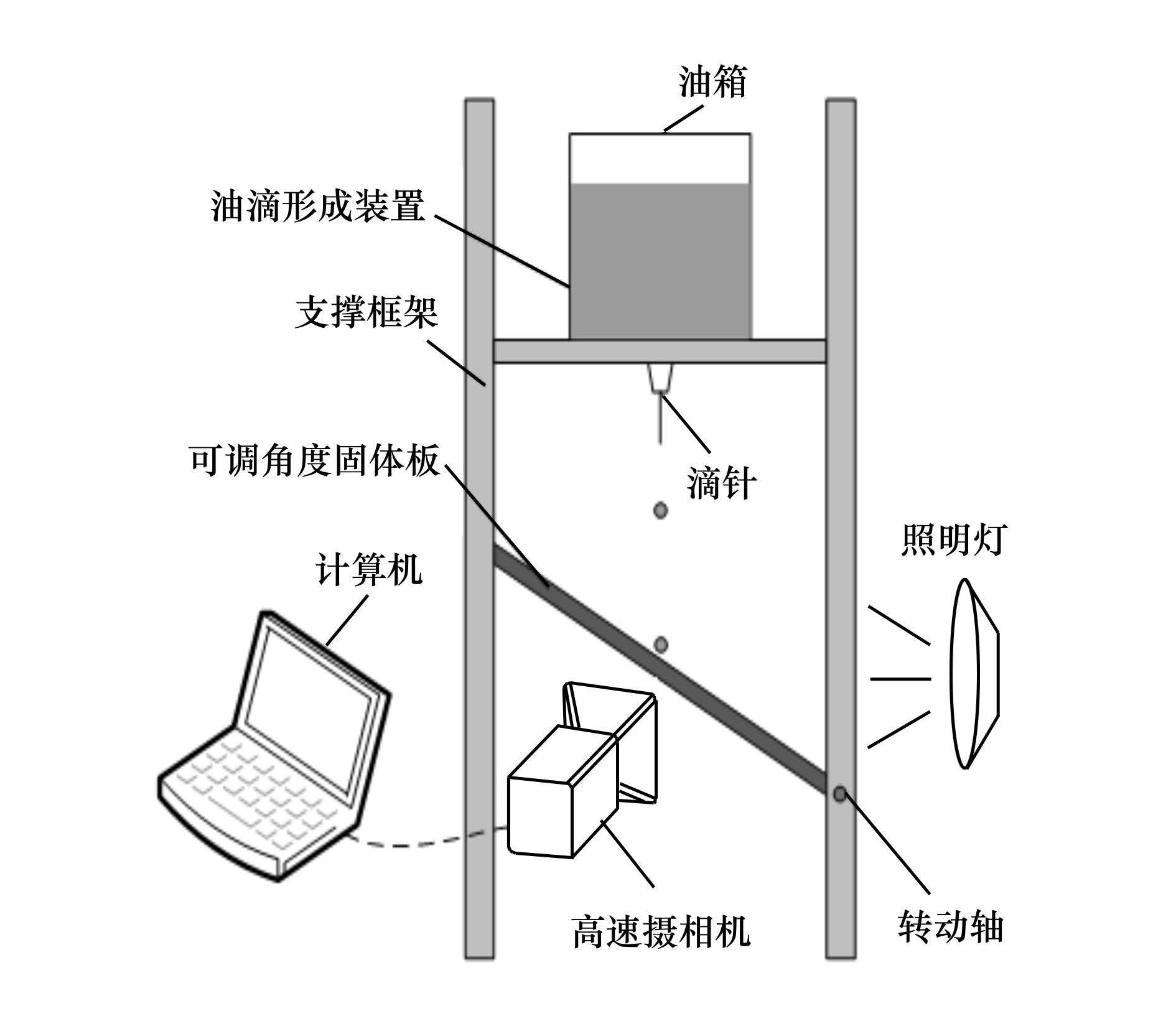

1 试验装置和数值分析模型 1.1 试验装置图 1给出了油滴/固体壁面斜碰撞试验装置的结构组成。试验装置主要包含由油箱和滴针组成的油滴形成装置、支撑框架、可调角度固体板、转动轴、高速摄相机、计算机、照明灯等组成部分。试验中,采用更换不同孔径滴针的方式产生不同直径的油滴,并通过对高速摄相图片分析获得油滴的直径d。通过改变油滴形成装置在支撑框架上的高度可以改变油滴运动距离,实现对油滴碰撞速度的控制。旋转可调角度固体板可实现油滴以不同的入射角度与固体壁面发生斜碰撞。

|

| 图 1 试验装置的结构组成图 |

高速摄相机的拍摄频率为4 000 fps,分辨率为512×256 pixels。通过Cine Viewer2.5图像处理软件对高速摄相机所拍摄的图像进行处理,使用该软件测量物体长度时的测量误差为±0.01 mm。在试验中,高速摄相机所处位置是固定的,高速摄相机仅能获得垂直于其拍摄光路的图片。因此,在后期的软件处理中也只能获取如沉积油膜的铺展厚度及其沿壁面倾斜方向的铺展长度等相关几何尺寸。通过软件提取油滴与固体板碰撞前的相邻时间间隔内油滴运动过的距离,并将这一时间间隔中油滴平均速度作为油滴碰撞速度。

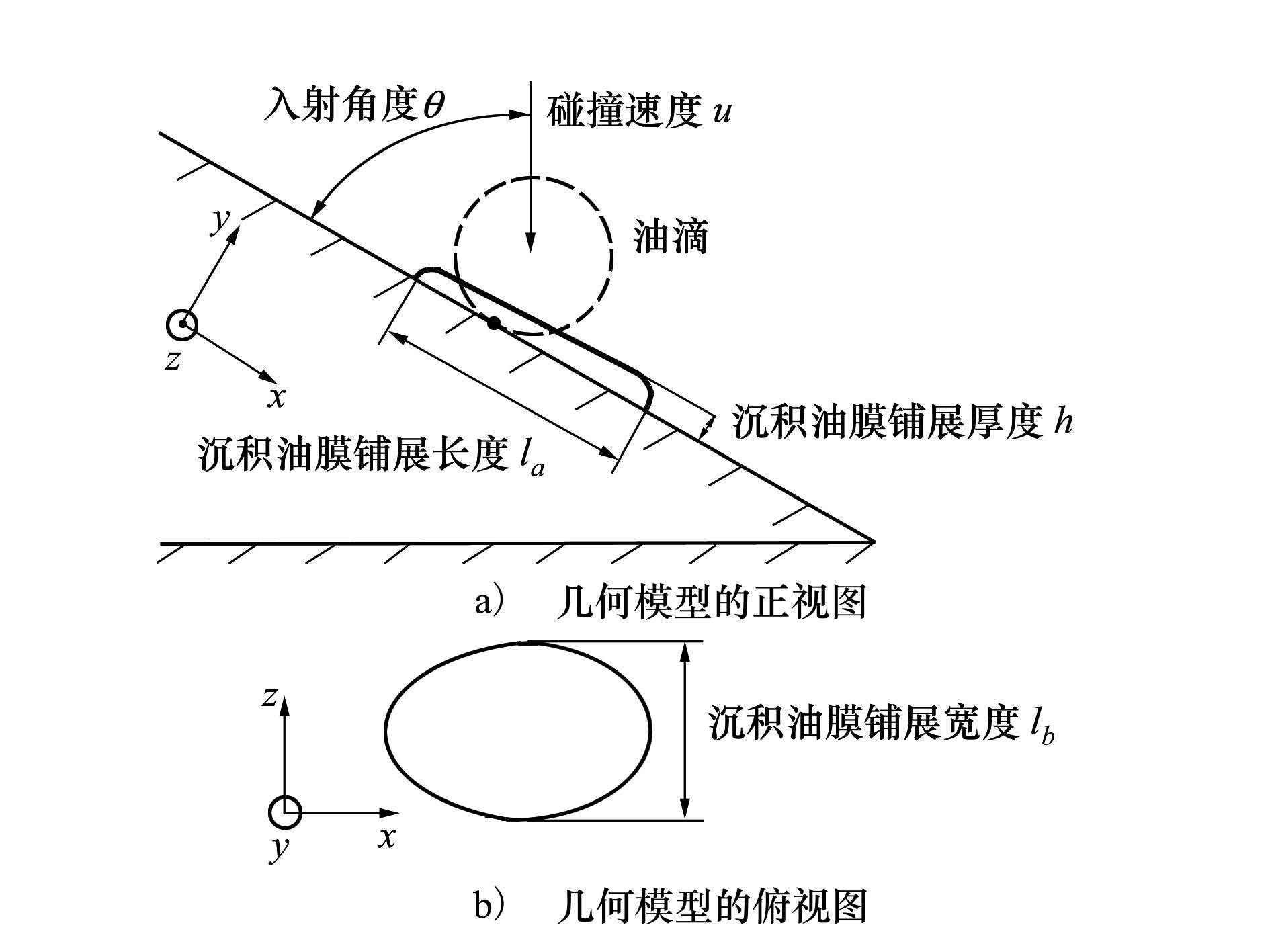

图 2为油滴与固体壁面碰撞的几何模型。

|

| 图 2 油滴与固体壁面斜碰撞的几何模型 |

规定油滴与固体壁面发生碰撞的时刻为沉积油膜铺展的初始时刻;u定义为油滴的碰撞速度;θ定义为油滴的入射角度,即是油滴碰撞速度与固体壁面之间的夹角;la定义为油膜的铺展长度,即沿壁面倾斜方向(图 2中x轴方向)的油膜前边缘与后边缘之间的距离;lb定义为油膜铺展宽度,即沿壁面深度方向(图 2中z轴方向)油膜的最大铺展长度;h定义为油膜铺展厚度,即为油膜最大厚度。

在试验过程中所选用的滑油的密度为ρl=886 kg/m3,滑油的动力黏度为μl=0.245 Pas,滑油的表面张力系数为σ=0.032 N/m。

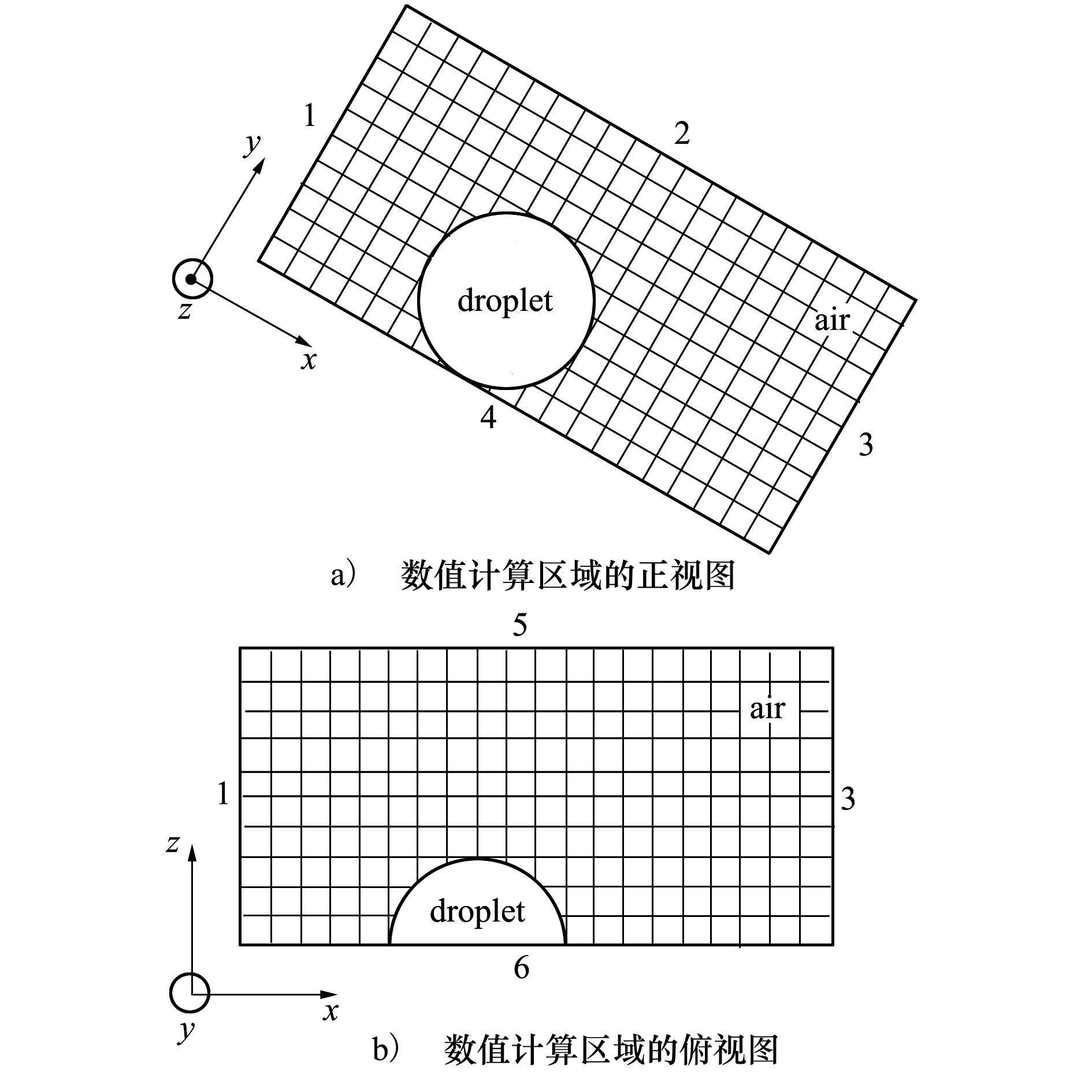

1.2 数值分析模型本文采用VOF方法建立了油滴/固体壁面斜碰撞分析的三维对称数值模型。油滴/固体壁面斜碰撞数值计算区域如图 3所示。图中air表示空气区域,droplet表示油滴区域。对计算区域进行网格划分,x轴、y轴与z轴方向上的空气区域与油滴区域的网格尺寸都是相等的。

|

| 图 3 数值分析的计算区域 |

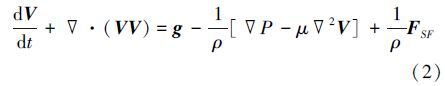

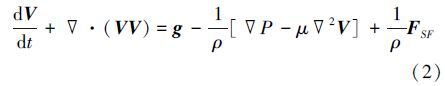

在油滴/固体壁面斜碰撞数值分析中,涉及到的空气与润滑油均假设为不可压缩牛顿流体,且两相流体之间不发生质量和动量转移。各流体相的连续性方程和动量守恒方程分别为

分析中采用VOF方法追踪润滑油与空气的界面[9],即通过计算网格单元中润滑油体积分数φ确定润滑油与空气的界面。润滑油体积分数方程为

网格单元中的流体的平均密度和平均动力黏度分别为

根据Brackbill提出的连续性表面张力模型[10],公式(2)中的动量源项FSF为

油滴/固体壁面碰撞后的沉积油膜自由表面所受的拉普拉斯压力是根据如(7)式所示的经典拉普拉斯方程计算得到

油滴/固体壁面碰撞后形成的沉积油膜在固体壁面的流动铺展过程中,油膜与固体壁面接触线附近的Cm取决于油膜与固体壁面的接触角。但油滴在固体壁面的流动铺展过程中其与固体壁面的接触角是动态变化的且极难确定,为了分析问题的方便多在数值分析中将油滴与固体壁面的接触角设置为静态接触角[11, 12]。在本文中沉积油膜的静态接触角经试验测量为1.18,数值分析模型将嵌入该静态接触角。计算区域的边界条件设置为(参见图 3):air区域的滑油体积分数设置为0,droplet区域的滑油体积分数设置为1;边界1、2、3和5设置为大气压力边界条件;边界4设置为无滑移壁面条件;边界6设置为面对称条件。

采用一阶迎风格式对两相流体连续性方程和动量守恒方程进行网格离散,采用PRESTO算法求解压力项,采用PISO算法进行压力速度耦合求解。采用Geo-Reconstruct方法离散体积分数方程。

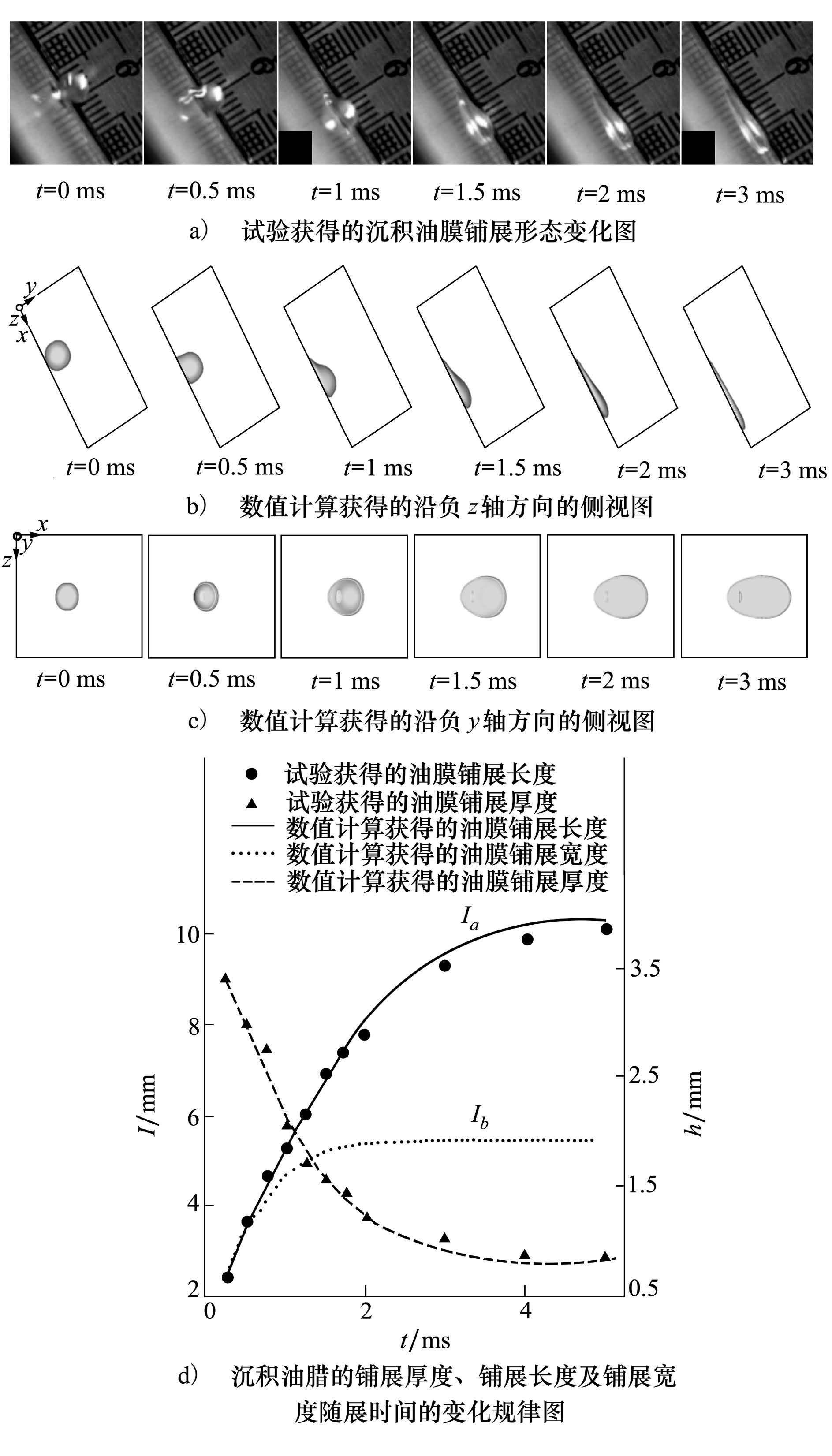

2 结果分析与讨论 2.1 油滴/固体壁面斜碰撞后沉积油膜铺展规律的研究图 4是在油滴直径为3.74 mm、速度为3.82 m/s、入射角度为π/6的条件下,分别通过试验和数值计算获得的油滴/固体壁面斜碰撞后沉积油膜的铺展变化规律图。

|

| 图 4 油滴与固体壁面斜碰撞后沉积油膜铺展变化规律图 |

由图 4可以看出,通过试验和数值计算分别获得的沉积油膜铺展长度和厚度随时间变化规律及数值都比较吻合,这证实了本文数值计算的可靠性。试验和数值计算结果都表明在油滴与固体壁面斜碰撞后,油滴发生变形并迅速向四周铺展形成沉积油膜,且随着沉积油膜铺展进程的继续,沉积油膜的铺展长度及宽度不断增加而铺展厚度逐渐下降。从图 4d)中还可以看出,在沉积油膜铺展的初始阶段(t≤0.5 ms),沉积油膜的铺展宽度与铺展长度的数值非常相近,之后沉积油膜的铺展长度逐渐大于其铺展宽度。这是由于在沉积油膜铺展的初始阶段,沉积油膜的碰撞惯性起到了决定性的作用,使得油膜均匀的向四周铺展,但是随着铺展进程的继续,重力的作用开始显现,因此油膜更多的是沿着铺展长度的方向铺展。最终,沉积油膜呈现出后缘薄前缘厚,同时沉积油膜的铺展长度要大于铺展宽度的不对称流动形状。

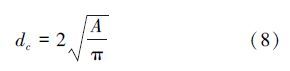

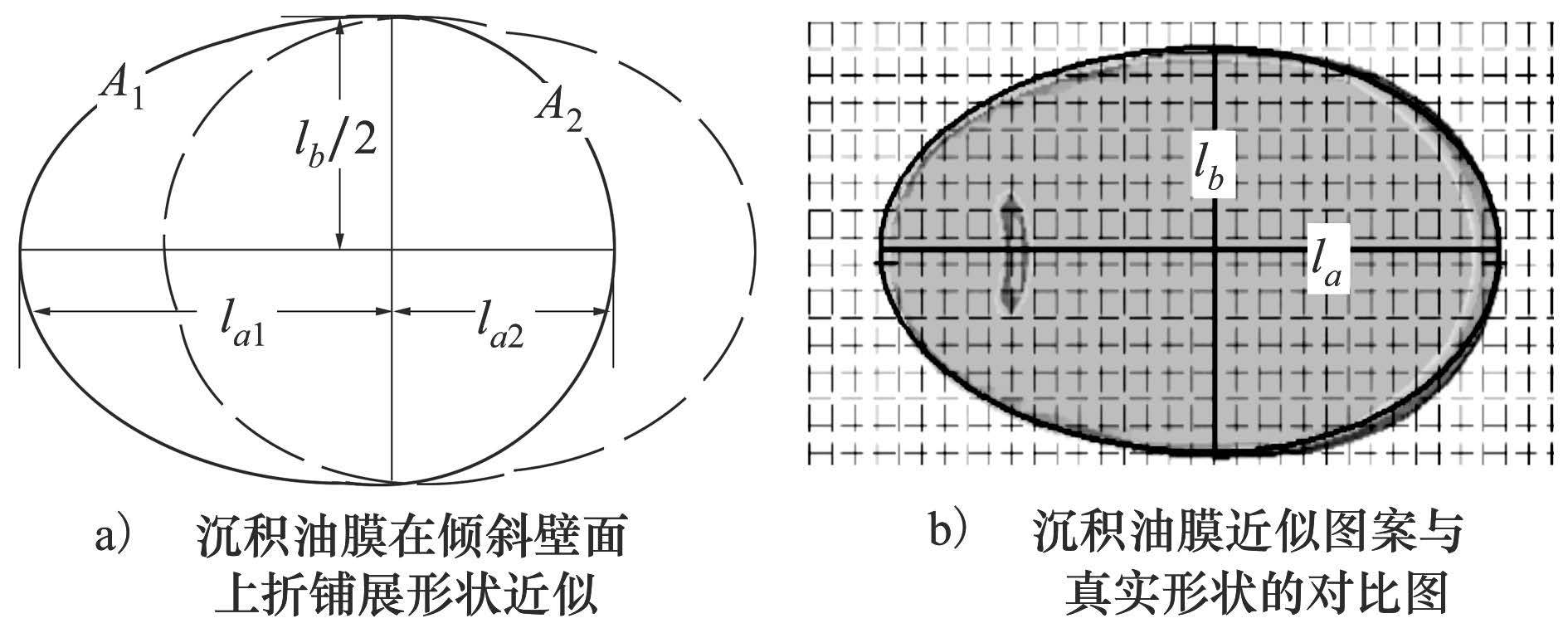

与正碰撞相比,油滴/固体壁面斜碰撞后沉积油膜铺展的不对称性,给工程应用带了一定的麻烦。为此,本文提出了一种处理方法来均衡反应沉积油膜铺展长度和宽度,以便于工程应用。在保持沉积油膜在倾斜壁面铺展面积不变的前提下,将沉积油膜在倾斜壁面的铺展形状比拟为圆形,将该圆的直径定义为沉积油膜的特征直径dc,特征直径的计算公式如下

为了获得沉积油膜在倾斜壁面上的铺展面积A,将沉积油膜在倾斜壁面的铺展形状近似为如图 5a)所示的由椭圆A1的一半及椭圆A2的一半构成的图案。其中,椭圆A1的长半轴为la1、短半轴为lb/2,椭圆A2的长半轴为la2、短半轴为lb/2,la1及la2满足(9)式

。

。

|

| 图 5 沉积油膜在倾斜壁面上的铺展形状近似及对比 |

将(9)式和(10)式代入(8)式,可得沉积油膜的特征直径为

本文分别将油滴的工况条件与沉积油膜的最大特征直径无量纲化,然后在较为宽泛的工况内进行了大量的数值计算工作,通过数据处理最终获得了无量纲化的油滴工况条件与沉积油膜的最大特征直径之间的函数关系。下面对这一工作进行简要说明。

将油滴的工况条件无量纲化为油滴的雷诺数Re((eR= ),沉积油膜的最大特征直径无量纲化为最大铺展系数βmax,βmax的表达式为

),沉积油膜的最大特征直径无量纲化为最大铺展系数βmax,βmax的表达式为

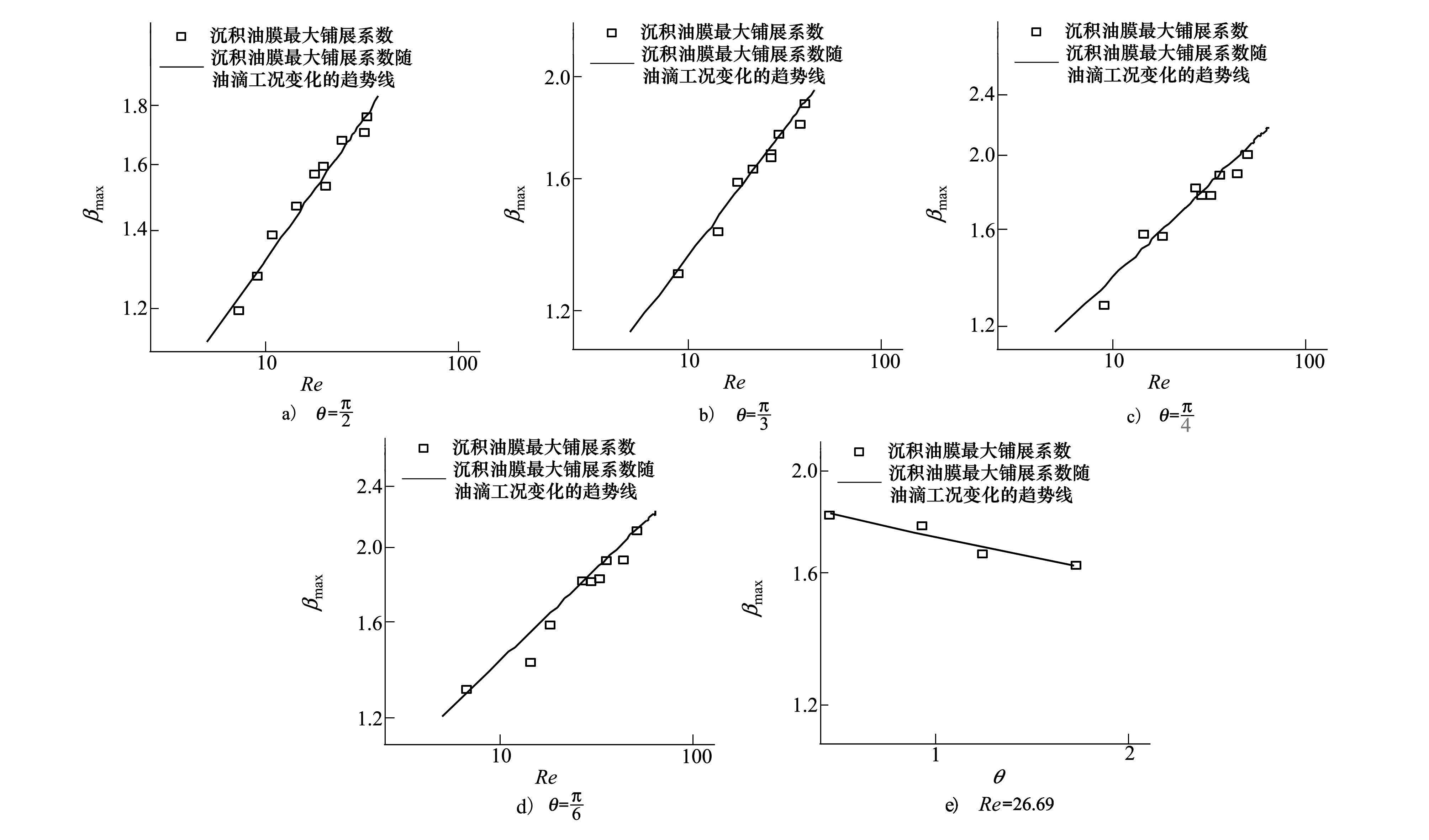

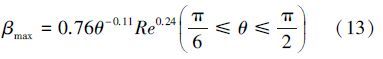

考虑到轴承腔内油滴的工况条件[13, 14],本文在油滴直径为0.2~4.4 mm,油滴运动速度为1~20 m/s,油滴入射角度为$\frac{\pi }{6}$~$\frac{\pi }{2}$的工况条件下,进行了大量的数值计算,然后根据计算结果在对数坐标系下,建立了如图 6a)~图 6d)所示以入射角度θ为分类的,沉积油膜的最大铺展系数βmax与油滴雷诺数Re之间的关系图。

|

| 图 6 沉积油膜最大铺展系数与油滴工况的关系图 |

通过图 6a)~图 6d)可以发现,当油滴的入射角度确定时,沉积油膜的最大铺展系数随着油滴雷诺数的增加而增大;通过图 6e)可以发现,当油滴的雷诺数确定时,沉积油膜的最大铺展系数随着油滴入射角度的增加而减小。在图 6中,作出沉积油膜的最大铺展系数随油滴雷诺数变化的趋势线。最终,通过数据拟合确定沉积油膜的最大铺展系数随油滴雷诺数变化的函数关系为

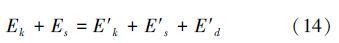

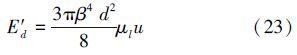

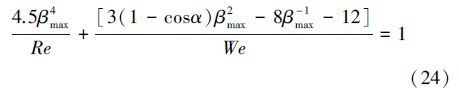

假设在某入射角度θ条件下,油滴与固体壁面碰撞后,沉积油膜处于完全黏附状态。此时,油滴与固体壁面斜碰撞前后其能量应当满足守恒原理,即有

碰撞前油滴的动能和表面能分别为

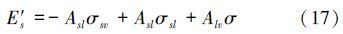

碰撞完全结束后,沉积油膜达到最大铺展长度并停止铺展。此时,沉积油膜的动能E′k为0,而沉积油膜的表面能E′s为

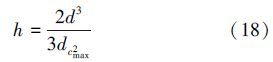

借鉴Pasandideh等人[11]的假设,即认为在油滴/壁面碰撞后沉积油膜达到最大铺展长度时,可将沉积油膜视为薄圆盘。其中,圆盘的底面直径为沉积油膜的最大特征直径dcmax,圆盘的厚度h可通过质量守恒求解得到,即

同时,Asl和Alv的表达式分别为

另外,根据杨氏公式有

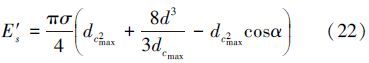

联立(17)~(21)式可知沉积油膜的表面能为

当沉积油膜达到最大铺展长度时,沉积油膜的耗散能为[15]

。

。

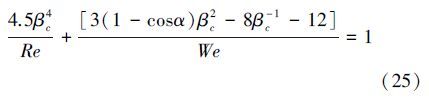

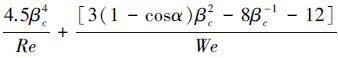

根据(24)式,当油滴/固体壁面斜碰撞后,沉积油膜处于刚好不能发生飞溅且完全黏附的临界状态时满足

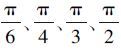

基于上述研究,本文提出了一个根据油滴工况条件预测油滴/固体壁面斜碰撞状态的方法。首先,定义油滴/固体壁面斜碰撞的判断函数为fc= 。若油滴的工况条件满足fc>1,则油滴/固体壁面斜碰撞后油滴发生黏附;若油滴的工况条件满足fc<1,则油滴/固体壁面斜碰撞后油滴发生飞溅。在本文的工况条件下,经过大量的数值计算可以得到在油滴入射角分别为

。若油滴的工况条件满足fc>1,则油滴/固体壁面斜碰撞后油滴发生黏附;若油滴的工况条件满足fc<1,则油滴/固体壁面斜碰撞后油滴发生飞溅。在本文的工况条件下,经过大量的数值计算可以得到在油滴入射角分别为 时,βc的值依次分别取为:2.09、1.91、1.88、1.85。

时,βc的值依次分别取为:2.09、1.91、1.88、1.85。

为了验证上述判断方法的正确性,借助于本文的试验结果对其进行了对比验证,如表 1所示。通过对比可以看到,用本文方法判断出的碰撞状态与试验观察结果一致性很好,验证了本文判断方法的正确性。

| d/mm | ρl/(kg·m-3) | μl/(Pa·s) | σ/(N·m-1) | θ | u/(m·s-1) | 本文试验结果 | 碰撞状态参数fc | 本文判断结果 |

| 3.77 | 886 | 0.245 | 0.032 | π/2 | 3.36 | 黏附 | 1.16 | 黏附 |

| 2.44 | 886 | 0.245 | 0.032 | π/2 | 3.36 | 黏附 | 0.84 | 黏附 |

| 2.64 | 886 | 0.245 | 0.032 | π/3 | 2.32 | 黏附 | 2.56 | 黏附 |

| 3.81 | 886 | 0.245 | 0.032 | π/3 | 4.55 | 飞溅 | 0.89 | 飞溅 |

| 4.32 | 886 | 0.245 | 0.032 | π/4 | 4.61 | 飞溅 | 0.82 | 飞溅 |

| 3.82 | 886 | 0.245 | 0.032 | π/4 | 3.39 | 黏附 | 1.28 | 黏附 |

| 3.74 | 886 | 0.245 | 0.032 | π/6 | 3.82 | 黏附 | 1.69 | 黏附 |

| 4.32 | 886 | 0.245 | 0.032 | π/6 | 4.58 | 黏附 | 1.21 | 黏附 |

本文通过试验与理论相结合的手段,研究了油滴/固体壁面斜碰撞后沉积油膜在长度方向及宽度方向的铺展特性。利用沉积油膜特征直径来均衡反应沉积油膜的铺展长度和宽度,并通过大量的数值计算获得了沉积油膜特征直径与油滴入射工况条件之间的函数关系,最后利用能量守恒的原理,推导获得了判断油滴/固体壁面斜碰撞状态的判断方法,并利用本文的试验对其进行了验证。通过上述研究,本文的主要研究结论如下:

1) 油滴与固体壁面斜碰撞后,油膜的铺展长度及宽度不断增加而铺展厚度逐渐下降。

2) 在沉积油膜铺展的初始阶段,沉积油膜的铺展宽度与铺展厚度的数值非常相近,之后随着沉积油膜铺展进程的继续,沉积油膜的铺展长度逐渐大于其铺展宽度。最终,沉积油膜呈现出后缘薄前缘厚,同时沉积油膜的铺展长度要大于铺展宽度的不对称流动形状。

3) 当油滴的入射角度确定时,沉积油膜的最大铺展系数随着油滴雷诺数的增加而增大;而当油滴的雷诺数确定时,沉积油膜的最大铺展系数随着油滴入射角度的增加而减小。

4) 若油滴的工况条件满足fc<1,则油滴/固体壁面斜碰撞后油滴发生黏附;若油滴的工况条件满足fc>1,则油滴/固体壁面斜碰撞后油滴发生飞溅。

| [1] | Sikalo S, Tropea C, Ganic E N. Impact of Droplets onto Inclined Surfaces[J]. Journal of Colloid and Interface Science, 2005, 286(2): 661-669 |

| Click to display the text | |

| [2] | Gupta A, Kumar A. Droplet Impingement and Breakup on a Dry Surface[J]. Computers & Fluids, 2010, 39(9): 1696-1703 |

| Click to display the text | |

| [3] |

李大树,仇性启,于磊,郑志伟. 液滴碰撞水平壁面实验研究[J]. 实验技术与管理, 2015(4): 66-71 Li Dashu, Qiu Xingqi, Yu Lei, Zheng Zhiwei. Research on Experiments of Droplet Impacting on a Flat Surface[J]. Experimental Technology and Management, 2015(4): 66-71 (in Chinese) |

| Cited By in Cnki | |

| [4] | Zhang Yanjun, Ping Li. Spreading Simulation of Droplet Impact on Solid Surface with CLSVOF Method and Its Experimental Verification[J]. Brazilian Journal of Physics, 2016, 46(2): 220-224 |

| Click to display the text | |

| [5] | Diaz Andres J, Alfonso Ortega. Gas-Assisted Droplet Impact on a Solid Surface[J]. Journal of Fluids Engineering, 2016, 138(8): 081104 |

| Click to display the text | |

| [6] | Rahul R, Konstantin S, Michael N. Dynamics of Droplet Impact on Hydrophobic/Icephobic Concrete with the Potential for Superhydrophobicity[J]. Langmuir, 2015, 31: 1437-1444 |

| Click to display the text | |

| [7] |

刘登,陈国定,方龙,孙恒超. 运动油滴/固体壁面斜碰撞的状态辨识及特征分析[J]. 航空学报, 2015(4): 1359-1366 Liu Deng, Chen Guoding, Fang Long, Sun Hengchao. State Identification and Characteristics Analysis of Oil Droplet Oblique Impact Onto Solid Wall[J]. Acta Aeronautica et Astronautica Sinica, 2015(4): 1359-1366 (in Chinese) |

| Cited By in Cnki | |

| [8] | Damon G K Aboud, Anne-Marie Kietzig. Splashing Threshold of Oblique Droplet Impacts on Surfaces of Various Wettability[J]. Langmuir, 2015, 31(36): 10100-10111 |

| Click to display the text | |

| [9] | Hirt C W, Nichols B D. Volume of Fluid(VOF) Method for the Dynamics of Free Boundaries[J]. Journal of Computational Physics, 1981, 39: 201-225 |

| Click to display the text | |

| [10] | Brackbill J U, Kothe D B, Zemach C. A Continuum Method for Modeling Surface-Tension[J]. Journal of Computational Physics, 1992, 100: 335-354 |

| Click to display the text | |

| [11] | Pasandideh-Fard M, Qiao M, Chandra S, Mostaghimi J. Capillary Effects during Droplet Impact on a Solid Surface[J]. Physics of Fluids, 1996, 8: 650-659 |

| Click to display the text | |

| [12] | Hitoshi F, Yu S. Three-Dimensional Numerical Analysis of the Deformation Behavior of Droplets Impinging onto a Solid Substrate[J]. International Journal of Multiphase Flow, 2007, 33(3): 317-332 |

| Click to display the text | |

| [13] | Farrall M, Hibberd S, Simmons K. The Effect of Initial Injection Conditions on the Oil Droplet Motion in a Simplified Bearing Chamber[J]. Journal of Engineering for Gas Turbines and Power, 2008, 130(1): 1-8 |

| Click to display the text | |

| [14] | Fang L, Chen G D, Liu D. A Determination Criterion for Predicting the Outcome of Oblique Collision between an oil Droplet and Solid Surface[J]. J Mechanical Engineering Science, 2016, 230: 1-9 |

| Click to display the text | |

| [15] | Chandra S, Avedisian C T. On the Collision of a Droplet with a Solid Surface[J]. Proceedings of The Royal Society A, 1991, 432: 13-14 |

| Click to display the text |