目前,国内外学者对螺栓装配间隙开展了相关研究。对于单个螺栓装配,文献[1]应用假设检验方法得到了栓孔间隙服从正态分布的结论;文献[2]基于正态分布计算了过渡配合中出现过盈、间隙配合的概率;文献[3, 4]则应用有限元模拟法或试验方法,研究了螺栓配合间隙对连接强度、刚度以及疲劳寿命的影响。以上文献虽考虑了栓孔间隙,但均涉及的是任意方向的栓孔间隙问题,尚未考虑螺栓在承载方向上的间隙值计算,也未考虑安装孔位置度的影响。对于多个螺栓组合的装配间隙问题研究较少,文献[5]考虑轴心相对孔心的偏移量,计算了双孔、轴装配成功的概率,考虑了位置度的影响,但未考虑载荷方向;文献[6, 7]虽研究了装配间隙对连接强度、刚度以及疲劳寿命的影响,但也未考虑位置度和载荷方向。

工程实际中为满足传载和安全性要求,常采用螺栓群的连接方式,如刹车盘[8]、大部件对接区[9]、可拆卸口盖、风挡玻璃[10]等,其中可拆卸口盖、风挡玻璃等连接螺栓群因螺栓直径较小、栓孔间隙相对螺栓直径占比高等特点,该类螺栓群通常不能使群组中的绝大多数或全部螺栓传递载荷,该类螺栓因存在相对较大的栓孔装配间隙,外载荷并不能使之产生足够大的弹性变形,从而使群组中的每个螺栓均能够传递载荷,这就导致了栓孔装配间隙对结构件连接区的强度、刚度以及疲劳寿命等产生较大影响,本文重点研究该类螺栓群的间隙分布概率算法。

将螺栓直径、连接件孔径、以及孔位置度作为随机变量,运用可靠性分析理念,建立了考虑载荷方向影响的单个螺栓间隙概率分析模型,并提出了承剪螺栓群间隙概率分布分析方法。

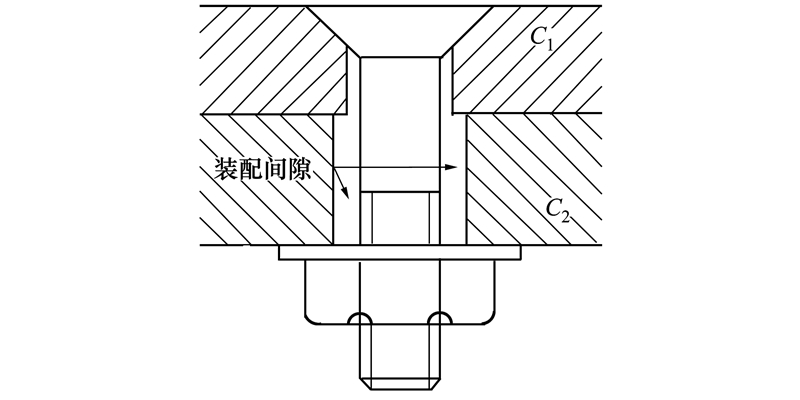

1 问题描述用多个螺栓将2个部件C1、C2连接在一起,这些螺栓承受方向相同的剪切载荷。如图 1所示。

|

| 图 1 栓孔装配模型示意图 |

已知螺栓直径d,公差δd;连接件C1、C2上的螺栓孔直径D,公差δD。螺栓连接中,对于连接孔之间的孔距一般采用位置度来控制。以被测实际轴线的 理想位置定位,作实际轴线的最小包容区域(圆柱面),该最小区域的直径即为孔的位置度[11]。假设连接件C1上的螺栓孔均处于理想位置,连接件C2上螺栓孔的位置度为Φ。

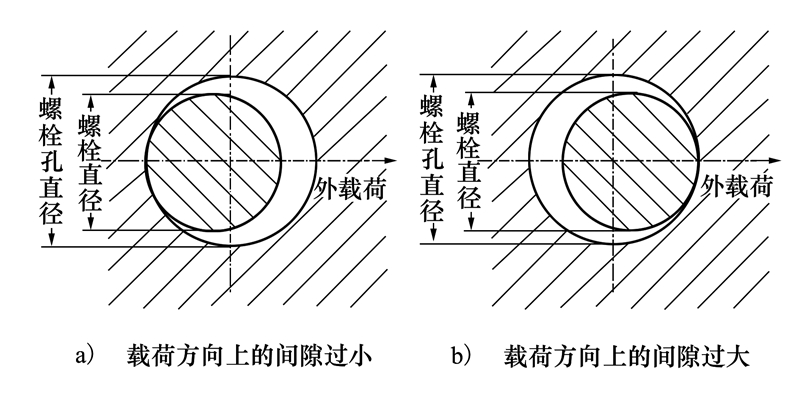

在多个螺栓装配问题中,由于螺栓安装的随机性,螺栓可出现在螺栓孔内任意可能位置。若有较多数量的螺栓在载荷方向的间隙很小,则这些螺栓将过早参与承载,如图 2a)所示,或有较多数量的螺栓在载荷方向的间隙很大,则这些螺栓不参与承载,如图 2b)所示,这2种情况的载荷不均匀将导致部分区域结构或螺栓先损坏。而理想情况是,有足够多的螺栓在载荷方向上处于螺栓孔的中心区域,在外载荷作用下同时承载。因此,引入一个间隙设计值Ct,当螺栓在载荷方向的单侧最小间隙值大于该设计值时,表示螺栓处于螺栓孔中心区域,安装到位。

|

| 图 2 螺栓装配中的极限位置 |

本文所提出的剪切螺栓群配合间隙概率分布的研究思路如下:首先计算载荷方向上栓孔的最小间隙,由于螺栓半径、螺栓孔半径,以及螺栓与螺栓孔的相对位置的不确定性,采用Monte-Carlo法对随机变量进行抽样,计算得到载荷方向最小间隙的概率分布,给定间隙设计值,即可求出载荷方向上最小间隙小于间隙设计值的概率。由于螺栓群受载情况一致,因此多个螺栓间隙可由贝努利试验描述,根据二项分布的性质求解螺栓群中间隙小于等于设计值的螺栓数目。

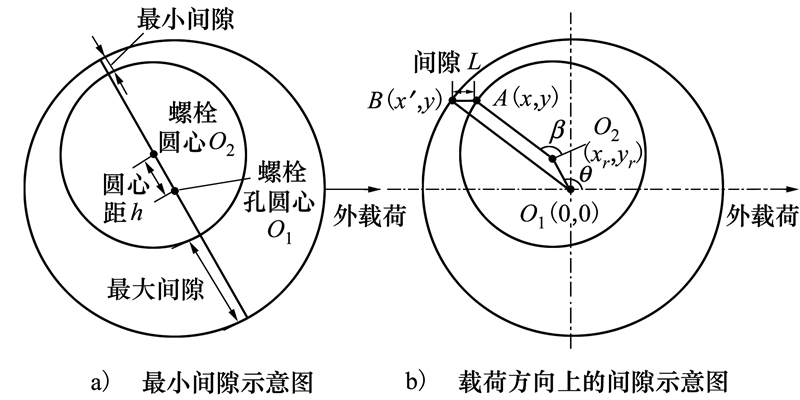

2 螺栓间隙概率计算 2.1 考虑载荷方向的栓孔间隙分析模型如图 3a)所示,箭头表示载荷方向,大圆代表螺栓孔,小圆表示螺栓。显然,螺栓与螺栓孔间的最小、最大间隙位于螺栓与螺栓孔圆心连线上,但该最小间隙并不一定是传载时的有效间隙,因为它可能并不在载荷方向上,而工程实际中关注的是载荷方向上栓孔的最小间隙,如图 3b)所示。

|

| 图 3 螺栓间隙示意图 |

计算载荷方向上栓孔最小间隙的思路如下:

1) 假设螺栓孔圆心O1为坐标原点,螺栓的圆心坐标为O2(xr,yr)。

2) 取螺栓上的任意一点A(x,y),由极坐标计算得到x=xr+rcosβ,y=yr+rsinβ,其中β为A点处的圆心角,r为螺栓半径;

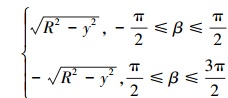

3)B(x′,y)是螺栓孔上与螺栓A点沿载荷方向对应位置上的点,其横坐标为x′= ,其中R为螺栓孔半径;

,其中R为螺栓孔半径;

4) 求A、B两点之间的距离,即为载荷方向的间隙L=|x-x′|,再取最小值minL,即为载荷方向上的间隙L的最小值,记为C,即C=minL。

2.2 随机变量分布形式孔和螺栓尺寸的分布符合正态分布,且分布中心在各自的公差带中心。基于3σ原则,对于一般正态分布取尺寸公差中值为μ,取公差极限为6σ(σ为标准差)[14]。因此,螺栓、螺栓孔直径服从正态分布,根据正态分布的性质,螺栓半径r也服从正态分布N(μr,σr),其中μr= ,σr=δd/6。螺栓孔半径R也服从正态分布N(μR,σR),其中μR=

,σr=δd/6。螺栓孔半径R也服从正态分布N(μR,σR),其中μR= ,σR=δD/6。

,σR=δD/6。

假设螺栓孔圆心O1与螺栓圆心O2之间的距离为h,方位角为θ,则螺栓圆心的坐标(xr,yr)可用h和θ的组合来表示,即xr=hcosθ,yr=hsinθ。h的最小值为0,最大值为Φ/2,h服从正态分布N(μh,σh),其中μh=0,σh=Φ/6,且h为非负值;θ是[0,2π]上的随机数,服从均匀分布U[0,2π]。

2.3 概率计算间隙分析模型涉及多个随机变量及2种分布形式,采用Monte-Carlo数值模拟法对随机变量——螺栓半径r、螺栓孔半径R、圆心距h和方位角θ进行随机抽样,抽样个数为N。将单个螺栓在载荷方向的最小间隙值C在某一范围内的点数记为j,则间隙值在该范围内出现的概率为p=j/N,由此可得到单个螺栓在载荷方向上最小间隙的概率分布。给定间隙的设计值Ct,则可得到单个螺栓在载荷方向上的最小间隙值不超过Ct的概率。

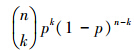

2.4 螺栓群间隙概率计算由于螺栓群中的每个螺栓受载情况一致,因此多个螺栓组合间隙的分布可用概率统计中的贝努利试验描述,间隙值小于等于某设计值的螺栓数量服从二项分布,假设n个螺栓中有且仅有X个螺栓间隙小于等于设计值,则X=k的概率为P(X=k)= ,其中n为螺栓总数;p为单个螺栓间隙值小于等于间隙设计值的概率;k为间隙值小于等于间隙设计值的螺栓个数,为0到n之间的非负整数,即k=0,1,2,…,n。由此可计算n个螺栓中有k个螺栓间隙值小于等于间隙设计值的概率,以及n个螺栓中有k个及以上螺栓间隙值小于等于间隙设计值的概率。

,其中n为螺栓总数;p为单个螺栓间隙值小于等于间隙设计值的概率;k为间隙值小于等于间隙设计值的螺栓个数,为0到n之间的非负整数,即k=0,1,2,…,n。由此可计算n个螺栓中有k个螺栓间隙值小于等于间隙设计值的概率,以及n个螺栓中有k个及以上螺栓间隙值小于等于间隙设计值的概率。

本文以某大型客机风挡玻璃螺栓群为例开展栓孔装配间隙计算,风挡玻璃螺栓承剪,单边25颗螺栓。模型参数如下:螺栓直径Φ6.31200.026,安装孔径Φ7.016-0.070,安装孔位置度Φ0.608。根据《设计手册》的间隙要求,选取螺栓和螺栓孔间隙设计值为0.317 5 mm,则单侧间隙的设计值为0.158 75 mm,即Ct=0.158 75 mm。

3.2 Monte-Carlo法抽样计算本问题中涉及的随机变量分布形式及其特征参数如表 1所示。

| 随机变量 | 分布形式 | 均值/mm | 标准差/mm |

| 螺栓半径 r | 正态分布 | 3.162 5 | 0.002 17 |

| 安装孔半径 R | 正态分布 | 3.490 5 | 0.005 83 |

| 安装孔与螺栓 圆心距 h | 正态分布 | 0 | 0.101 30 |

| 安装孔与螺栓圆心 的方位角 θ | 均匀分布 | - | - |

用Monte-Carlo法,对上述随机变量进行随机抽样,抽样次数为500 000。应用第2小节中的方法计算得到单个螺栓在载荷方向上最小间隙的概率分布和风挡玻璃单边25个螺栓组合的间隙概率。

3.3 计算结果与讨论1) 单个螺栓在载荷方向上最小间隙的分布概率 螺栓与窗框安装孔之间的间隙最大值是(7.016-6.312)/2=0.352 mm。单个螺栓在载荷方向上的最小间隙的分布概率如表 2所示。

| 间隙范围/mm | 概率/% | 间隙范围/mm | 概率/% |

| 0~0.05 | 0.287 4 | 0~0.05 | 0.287 4 |

| 0.05~0.1 | 0.977 2 | 0-0.1 | 1.264 6 |

| 0.1~0.15 | 3.004 8 | 0~0.15 | 4.269 4 |

| 0.15~0.2 | 7.714 0 | 0~0.158 75 | 5.189 0 |

| 0.2~0.25 | 17.042 8 | 0~0.2 | 11.983 4 |

| 0.25~0.3 | 34.831 2 | 0~0.25 | 29.026 2 |

| 0.3~0.352 | 36.142 6 | 0~0.3 | 63.857 4 |

| - | - | 0~0.3175 | 83.562 2 |

| - | - | 0~0.352 | 100 |

由表 2可知,单个螺栓间隙在0.3~0.352 mm之间的概率最大,为36.142 6%,而单个螺栓间隙小于0.05 mm的概率仅为0.287 4%。由此可见,螺栓大部分情况都装配在螺栓孔的中心,概率随着偏离中心距离的增大而减小。单个螺栓在载荷方向上的最小间隙值不超过0.158 75 mm的概率为5.189 0%,即p=5.189 0%。

25个螺栓中有k个螺栓间隙值小于等于0.15 875 mm的概率,以及25个螺栓中有k个及以上螺栓间隙值小于等于0.15875 mm的概率如表 4所示。

| 螺栓

个数 k |

有k个螺栓间隙小于等

于设计值的概率 P(X=k) |

有大于等于k个螺栓间

隙小于等于设计值的 概率P(X≥k) |

螺栓

个数 k |

有k个螺栓间隙小于等

于设计值的概率 P(X=k) |

有大于等于k个螺栓间

隙小于等于设计值的 概率P(X≥k) |

| 0 | 2.639 2×10 -1 | 1.000 0 | 13 | 5.425 3×10 -11 | 5.690 3×10 -11 |

| 1 | 3.611 0×10 -1 | 7.360 8×10 -1 | 14 | 2.545 1×10 -12 | 2.650 8×10 -12 |

| 2 | 2.371 6×10 -1 | 3.749 8×10 -1 | 15 | 1.021 5×10 -13 | 1.057 0×10 -13 |

| 3 | 9.951 1×10 -2 | 1.378 2×10 -1 | 16 | 3.494 1×10 -15 | 3.605 1×10 -15 |

| 4 | 2.995 4×10 -2 | 3.830 8×10 -2 | 17 | 1.012 4×10 -16 | 1.012 4×10 -16 |

| 5 | 6.885 5×10 -3 | 8.353 8×10 -3 | 18 | 2.462 6×10 -18 | 2.462 6×10 -18 |

| 6 | 1.256 1×10 -3 | 1.468 3×10 -3 | 19 | 4.965 5×10 -20 | 4.965 5×10 -20 |

| 7 | 1.866 0×10 -4 | 2.121 8×10 -4 | 20 | 8.152 8×10 -22 | 8.152 8×10 -22 |

| 8 | 2.297 9×10 -5 | 2.557 9×10 -5 | 21 | 1.062 4×10 -23 | 1.062 4×10 -23 |

| 9 | 2.375 5×10 -6 | 2.600 1×10 -6 | 22 | 1.057 2×10 -25 | 1.057 2×10 -25 |

| 10 | 2.080 2×10 -7 | 2.245 9×10 -7 | 23 | 7.546 8×10 -28 | 7.546 8×10 -28 |

| 11 | 1.552 5×10 -8 | 1.657 3×10 -8 | 24 | 3.442 0×10 -30 | 3.442 0×10 -30 |

| 12 | 9.912 8×10 -10 | 1.048 2×10 -9 | 25 | 7.535 1×10 -33 | 7.535 1×10 -33 |

由表 4可知,有11个及以上螺栓间隙小于等于0.158 75 mm的概率为1.657 3×10-8,小于1×10-7;有9个及以上螺栓间隙小于等于0.158 75 mm的概率为2.600 1×10-6,小于1×10-5;均为小概率事件,属不可能发生事件。

4 结 论1) 针对剪切螺栓,建立了考虑载荷方向影响的单个螺栓栓孔间隙分析模型;

2) 提出了考虑螺栓直径、孔径及位置度等随机变量影响的栓孔间隙概率分布的分析方法;针对同尺寸螺栓群的连接形式,给出多个螺栓组合间隙的概率分布的计算方法;

3) 以某大型客机风挡玻璃螺栓群为分析对象进行了分析,结果表明螺栓大部分情况都装配在螺栓孔的中心,概率随着偏离中心距离的增大而减小,因此该模型及方法具有合理性;有9个及以上螺栓安装位置偏离中心的概率小于1×10-5,不可能发生,因此25个螺栓中至少有15个螺栓装配在螺栓孔的中心,出于安全性要求,强度校核时可按15个螺栓有效承载进行计算;该分析结果可为进一步研究螺栓栓孔间隙对螺栓连接件疲劳寿命影响及螺栓群连接设计提供依据。

| [1] | 王丽梅,王殿春. 螺栓连接件中栓孔间隙分布规律的研究[J]. 大连民族学院学报,2000,2(03):9-12 Wang Limei, Wang Dianchun. The Statistical Distribution of Bolt-Hole Clearance in Bolt Joints[J]. Journal of Dalian University for National Minorities, 2000, 2(03):9-12 (in Chinese) |

| Cited By in Cnki (0) | Click to display the text | |

| [2] | 沈涛华. 过渡配合中孔、轴出现间隙状态的概率[J]. 机械设计,1991(04):55-57 Shen Taohua. Probability of Hole-Shaft Clearance Condition in Transition Fit[J]. Journal of Machine Design, 1991(04):55-57 (in Chinese) |

| Cited By in Cnki (0) | |

| [3] | McCarthy M A, McCarthy C T, Lawlor V P, et al. Three-Dimensional Finite Element Analysis of Single-Bolt, Single-Lap Composite Bolted Joints:Part I——Model Development and Validation[J]. Composite Structures, 2005, 71(2):140-158 |

| Click to display the text | |

| [4] | Kelly G, Hallstr m S. Bearing Strength of Carbon Fibre/Epoxy Laminates:Effects of Bolt-Hole Clearance[J]. Composites Part B:Engineering, 2004, 35(4):331-343 |

| Click to display the text | |

| [5] | 马传宝,但建波. 关于双孔、轴配合概率分析方法的探讨[J]. 机械设计,2013,30(11):82-84 Ma Chuanbao, Dan Jianbo. Probe Into Methods of Probability Analysis in Fit between Double Holes and Shafts[J]. Journal of Machine Design, 2013, 30(11):82-84 (in Chinese) |

| Cited By in Cnki (0) | |

| [6] | McCarthy C T, McCarthy M A, Lawlor V P. Progressive Damage Analysis of Multi-Bolt Composite Joints with Variable Bolt-Hole Clearances[J]. Composites Part B:Engineering, 2005, 36(4):290-305 |

| Click to display the text | |

| [7] | Egan B, McCarthy C T, McCarthy M A, et al. Stress Analysis of Single-Bolt, Single-Lap, Countersunk Composite Joints with Variable Bolt-Hole Clearance[J]. Composite Structures, 2012, 94(3):1038-1051 |

| Click to display the text | |

| [8] | Li Zhiqiang, Han Jianmin, Yang Zhiyong, et al. The Effect of Braking Energy on the Fatigue Crack Propagation in Railway Discs[J]. Engineering Failure Analysis, 2014(44):272-284 |

| Click to display the text | |

| [9] | Noroozi S, Sewell P, Vinney J. Investigation of Bolt Group Configurations on Load Distribution and Joint Failure[J]. Mechanics of Advanced Materials and Structures, 2014(21):422-432 |

| Click to display the text | |

| [10] | 王文智,万小朋,郭葳. 民机风挡结构抗鸟撞仿真分析与设计[J]. 西北工业大学学报,2009, 27(04):481-485 Wang Wenzhi, Wan Xiaopeng, Guo Wei. Studying Cause of Crack Due to Bird Impact of Windshield Support Structure of a Certain Chinese Civil Aviation Aircraft and Its Solution[J]. Journal of Northwestern Polytechnical University, 2009, 27(04):481-485 (in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [11] | 中国机械电子工业部. GB 13319-91形状和位置公差 位置度公差[S]. 北京:中国标准出版社, 1991 Ministry of Machine Building & Electronics Industry of People's Republic of China. GB 13319-91 Geometrical Tolerance-Positional Tolerancing[S]. Beijing:China Standards Press, 1991 (in Chinese) |

| [12] | 飞机设计手册总编委员会. 飞机设计手册第2册标准与标准件[S]. 北京:航空工业出版社,2000 Aircraft Design Manual Editorial Committee. Aircraft Design Manual, Standards and Standard Parts[S]. Beijing:Aviation Industry Press, 2000 (in Chinese) |