滑动轴承广泛应用于电机、压缩机、气轮机等高速旋转机械中,其动力学特性对于高速旋转机械的工作性能影响很大,因而其研究工作一直为学术界和工程界所关注[1, 2, 3]。为了提升高速重载旋转机械支承用滑动轴承的力学性能,轴承结构的创新和改进是一条可行的技术途径,在滑动轴承轴瓦(或轴颈)表面制出微织构即是一个具体的技术实现。近年来已有不少研究工作探讨了微织构特征对滑动轴承静特性的影响[4, 5, 6],但关于微织构特征对滑动轴承动特性影响的研究尚较为少见,由于滑动轴承动特性直接影响着高速旋转机械系统的动力学行为,因此研究微织构特征对滑动轴承动特性的影响规律,有助于指导实现机械系统优良动力学性能的微织构滑动轴承的工程设计,亦为机械系统动态特性优化的策略确定提供参考依据。论文工作不仅揭示了微织构特征与滑动轴承动特性的关系,所提出的技术方法对其它微织构滑动轴承类型的动特性分析亦有参考价值。

近年来关于微织构滑动轴承的研究大多集中于微织构特征对滑动轴承静特性影响的分析上。Feldman和Olver等分别基于Reynolds方程计算了微织构特征对平行滑块轴承承载能力的影响[7, 8],展现出微织构的存在使得平行板轴承也具有了承载能力。Cupillard等采用CFX软件研究了半球形微织构对无限长滑动轴承承载能力的影响[5],发现将微织构布置于主要承载区域时,可以有效提高轴承的承载能力。同样的秦洁和齐烨等分别采用商业软件研究了矩形凹槽微织构对有限长滑动轴承承载能力的影响[9, 10],也发现了将微织构布置于轴承主要承载区域可以提高其承载能力的现象。Etsion和Marian等分别通过试验研究了激光加工微织构对止推滑动轴承承载能力和摩擦系数的影响[11, 12],结果表明微织构的存在提高了止推滑动轴承的承载能力,降低了摩擦系数。Dadouche等采用冲击方式在滑动轴承轴瓦上制备了圆柱形微织构,通过试验发现在轻载工况下微织构滑动轴承的阻尼系数有小幅度的提升[13]。

上述研究现状分析表明,有关微织构特征对滑动轴承动特性影响的分析尚较为少见,微织构特征对滑动轴承动特性的影响规律以及这些规律对机械系统的作用还不是很清楚。此外,大多数微织构影响分析受限于Reynolds方程的求解,相比较于基于N-S方程求解的数值分析来讲,前者的分析精度和工程适用性尚存争议[14, 15]。因此,以N-S方程为基准建立微织构滑动轴承数值分析模型,开展微织构特征对滑动轴承动特性的影响分析,既具有工程应用价值,亦是对这一领域学术研究的一个推动。

本文以基于N-S方程的CFD理论为基础,建立了微织构滑动轴承动特性分析的有限元模型,详细分析了微织构形状、尺寸和分布等特征参数对滑动轴承动特性的影响规律,并通过与其他学者的理论和试验研究之对比,对提出的微织构滑动轴承有限元计算模型进行了验证。论文工作揭示了微织构特征与滑动轴承动特性之间的关系,所提出的技术方法可靠性较高,可为微织构滑动轴承及其支撑的旋转机械系统动力学行为研究提供技术参考。

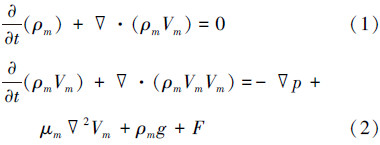

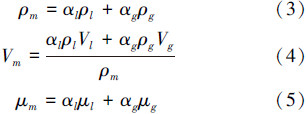

1 数值分析模型 1.1 基本方程当轴承间隙中的油膜压力低于一定值时,润滑油中溶解的气体会从中析出而形成空穴,故而在诸如轴承出口区这些区域就存在着润滑油与空气共存的情况。对于仅存在润滑油膜的轴承承载区和油气共存的出口区,本文提出了一个统一的基本方程。假设润滑油与气体均不可压缩,油-气两相无质量交换且两相界面无速度滑移,则基于油-气两相流模型的质量守恒方程和动量守恒方程为:

式中,ρm和μm分别为油气混合介质的平均密度和平均动力黏度;Vm为油气混合介质的平均速度;p为油气混合介质压力;g为重力加速度;F为体积力。ρm、μm和Vm的表达式分别为: 式中,下标l和g分别表示油相和气相;α为体积分数,油相和气相的体积分数满足αl+αg=1的关系,其中,气相的体积分数αg可以通过求解气相体积分数方程得到,气相体积分数方程为: 1.2 滑动轴承的动特性系数计算通过联立求解公式(1)~(6)获得滑动轴承内的油膜压力分布,对轴承油膜压力进行积分得到轴承承受的油膜力,油膜力的计算公式为:

式中,F为轴承承受的油膜力,s为轴承表面面积。 当轴颈在平衡位置上受到位移或速度扰动时,油膜力会发生变化,当扰动足够小时,油膜力变化量与位移或速度扰动的关系可以近似处理为线性化的关系,即轴颈受到微小扰动时的油膜力表示为: 式中,Fx0、Fy0和Fx、Fy分别为扰动前后油膜力F在x、y方向的分量;Δx、Δy和Δ 、Δ

、Δ 分别为x、y方向的位移和速度扰动;kij和cij表示刚度系数和阻尼系数,下标i表示力增量方向,下标j表示扰动方向。公式(8)的处理实际上是将油膜的作用等效为具有线性特性的弹簧和阻尼器。

以kxx和kyx为例说明刚度系数kij和阻尼系数cij的计算方法。给轴颈一个微小位移扰动Δx,并令其他位移和速度扰动为零,公式(8)可以简化为:

分别计算扰动前后轴承的压力分布,积分得到扰动前后轴承承受的油膜力,其中包括扰动前后油膜力在x、y方向的分量Fx0、Fy0和Fx、Fy。由于位移扰动Δx是已知的,则由公式(9)计算得到刚度系数kxx和kyx。同样分别给轴颈微小扰动Δy、Δ

分别为x、y方向的位移和速度扰动;kij和cij表示刚度系数和阻尼系数,下标i表示力增量方向,下标j表示扰动方向。公式(8)的处理实际上是将油膜的作用等效为具有线性特性的弹簧和阻尼器。

以kxx和kyx为例说明刚度系数kij和阻尼系数cij的计算方法。给轴颈一个微小位移扰动Δx,并令其他位移和速度扰动为零,公式(8)可以简化为:

分别计算扰动前后轴承的压力分布,积分得到扰动前后轴承承受的油膜力,其中包括扰动前后油膜力在x、y方向的分量Fx0、Fy0和Fx、Fy。由于位移扰动Δx是已知的,则由公式(9)计算得到刚度系数kxx和kyx。同样分别给轴颈微小扰动Δy、Δ 、Δ

、Δ (此时其他扰动为零),可以计算得到轴承的刚度系数kxy、kyy和阻尼系数cxx、cyx、cxy、cyy。

1.3 微织构的几何特征

(此时其他扰动为零),可以计算得到轴承的刚度系数kxy、kyy和阻尼系数cxx、cyx、cxy、cyy。

1.3 微织构的几何特征

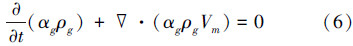

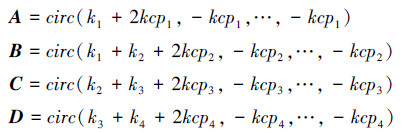

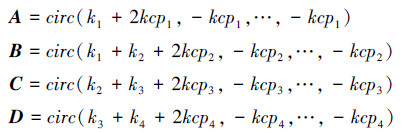

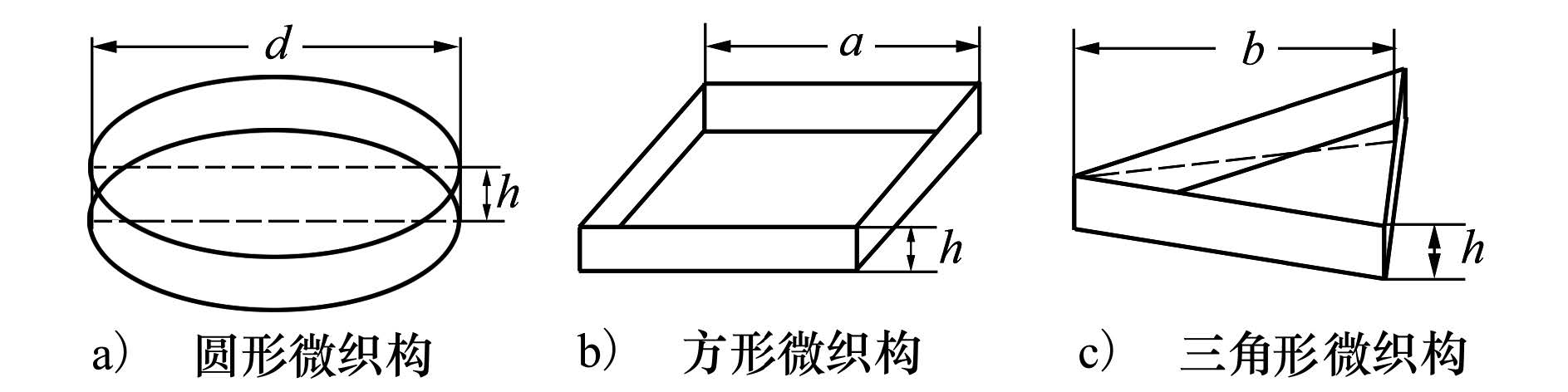

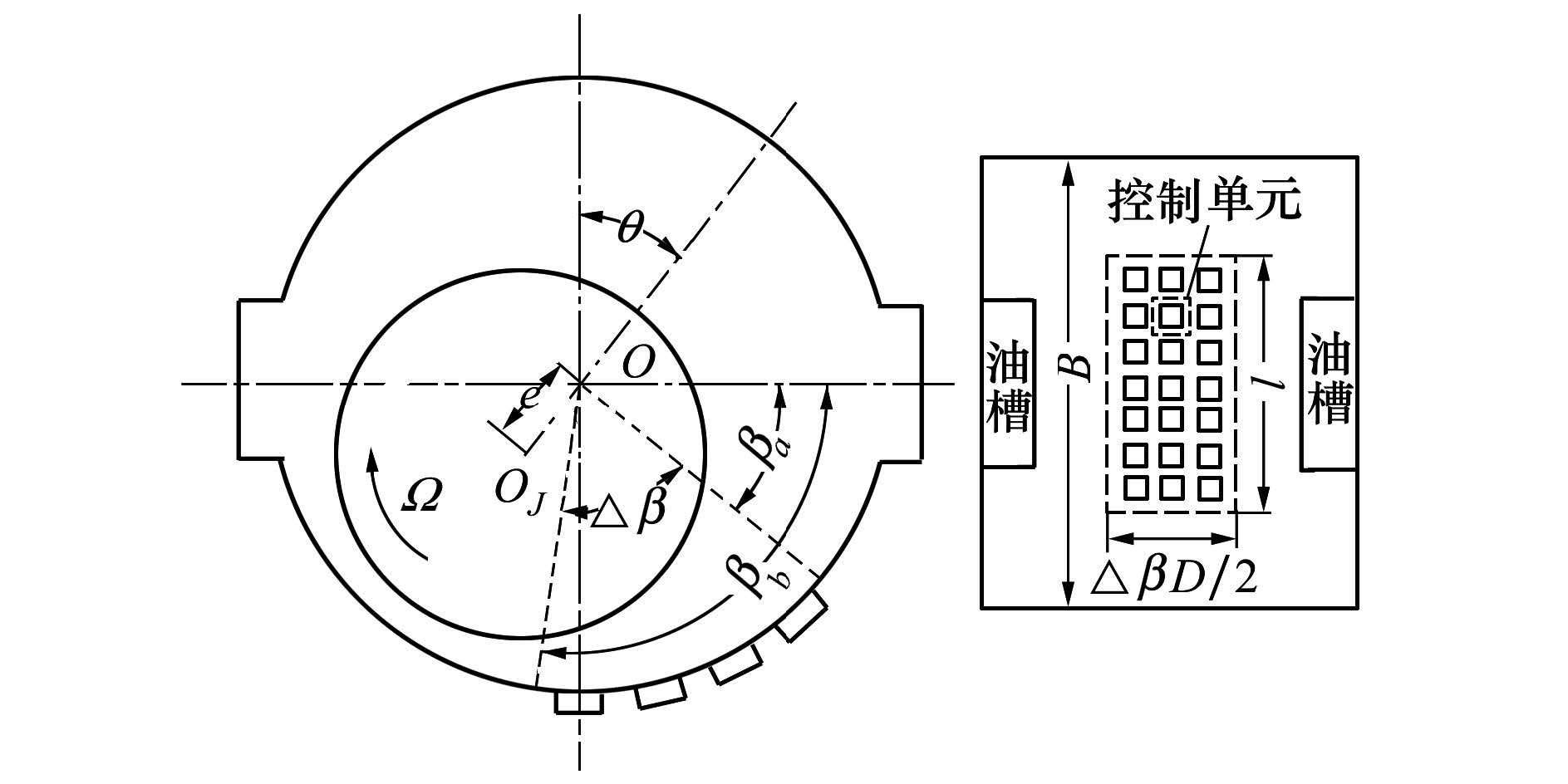

本文分析中分别采用了圆形、正方形和等边三角形3种形状的表面微织构,如图 1所示。

|

| 图 1 3种几何形状的微织构 |

图中h是微织构的深度,圆形微织构的直径d、正方形微织构的边长a和等边三角形微织构的高度b统一用微织构宽度w表达,并定义微织构宽深比λ为微织构宽度w与深度h之比。

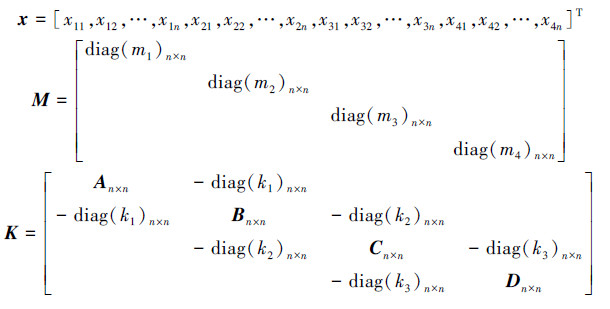

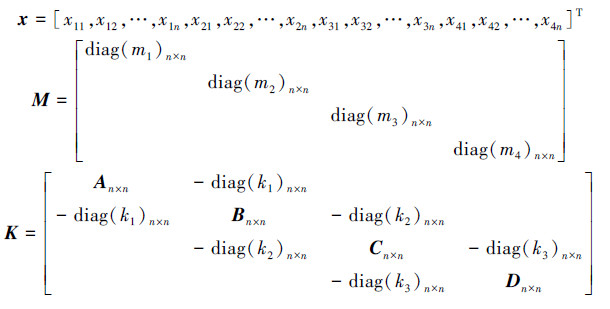

图 2是在滑动轴承轴瓦上制出微织构的情况。图中βa和βb分别为微织构区域的周向起始角和终止角,Δβ为微织构区域周向包角。微织构在轴瓦宽度(轴向)方向上对称分布,l是微织构轴向区域的长度。

|

| 图 2 微织构在滑动轴承轴瓦上的分布示意 |

分析中,微织构之间的距离在2个方向上都是相等的,故控制单元(图 2中虚线框围成的区域)的形状为正方形。定义微织构面积率s为微织构底面面积与控制单元面积之比,比如正方形微织构的面积率即为s=(a/m)2,其中控制单元边长为m。

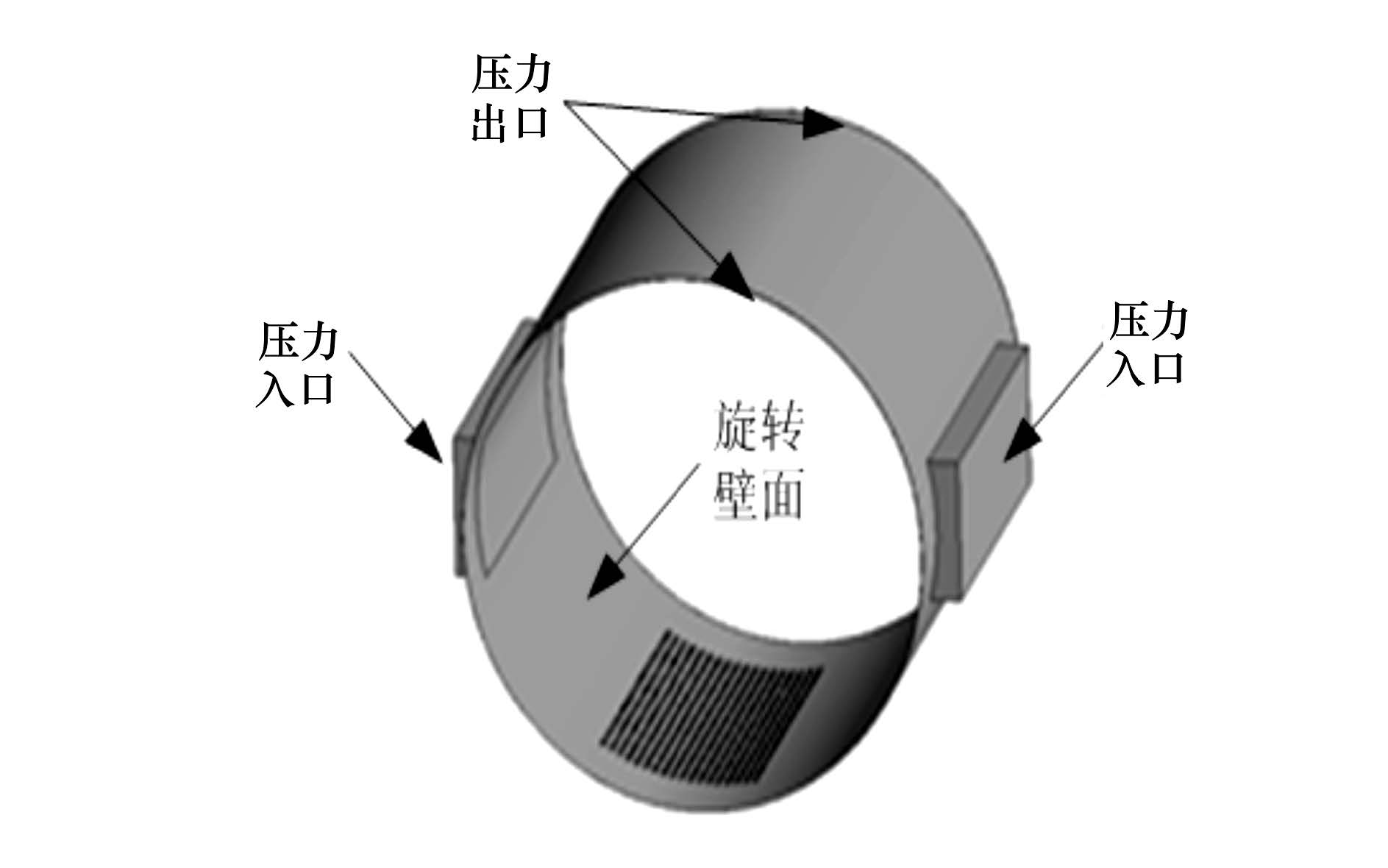

1.4 微织构滑动轴承的有限元计算模型根据滑动轴承结构参数和微织构几何特征,采用Gambit软件建立微织构滑动轴承的几何模型,图 3即是方形微织构滑动轴承的几何模型。采用六面体单元对微织构滑动轴承几何模型进行单元划分,油膜厚度方向上的网格尺寸较之其他2个方向上的网格尺寸要更小些。计算中的边界条件设置为:在轴承进油口位置设置压力入口边界条件,与轴颈接触的流体壁面设置为旋转壁面边界条件,在轴承端面位置设置压力出口边界条件。

|

| 图 3 方形微织构滑动轴承的几何模型 |

将微织构滑动轴承几何模型的网格文件导入到Fluent软件中,形成微织构滑动轴承稳态数值计算模型,计算轴承的油膜压力分布,对油膜压力进行积分获得轴承承受的油膜力,并获得其在x和y方向的分量。

计算轴承刚度系数时,分别给轴颈在x和y方向一个微小位移扰动,计算位移扰动后的轴承油膜压力分布和油膜力,获得其在x和y方向的分量。根据公式(8)由获得的位移扰动前后的油膜力计算出微织构滑动轴承的刚度系数。

计算轴承阻尼系数时,分别给轴颈在x和y方向一个微小速度扰动,计算速度扰动后的轴承油膜压力分布和油膜力,获得其在x和y方向的分量。根据公式(8)由获得的速度扰动前后的油膜力计算出微织构滑动轴承的阻尼系数。这里需要说明的是,在瞬态计算过程中轴颈是以给定的速度运动的,即计算域的边界是运动的,因此需要不断更新网格以适应计算域形状的改变,网格的更新通过Smoothing动网格技术实现。

2 模型验证模型的网格质量和密度是保证计算结果准确性的关键,为了确定合理的单元网格数量,本文开展了多种单元网格数量的微织构滑动轴承性能计算。计算结果如表 1所示。由表 1可以看出当单元网格数目达到779 600后,计算结果的差异很小,因此本文后续计算中的网格数量均大于779 600。

| 网格数 | 最大压力/Pa | 承载量/N | 阻力矩/(N·m) |

| 389 800 | 15 341 310 | 50 633.904 | 9.917 |

| 513 200 | 15 336 020 | 50 596.345 | 9.918 |

| 779 600 | 15 335 530 | 50 587.288 | 9.916 |

| 914 600 | 15 335 528 | 50 587.283 | 9.916 |

为了验证本文提出的微织构滑动轴承有限元计算模型,针对文献[3, 13]中的轴承结构进行了有限元计算,并将计算获得的轴承动特性系数与文献中的结果进行了对比,由于关于微织构特征对滑动轴承动特性影响的理论分析较少,本文选择了分析光滑圆柱轴承动特性的文献[3]作为对比文献之一。对比结果如表 2所示。

| 刚度系数/(10 6N·m -1) | 文献[3]结果 | 本文结果 | 阻尼系数/(10 4N·m -1) | 文献[3]结果 | 本文结果 |

| k xx | 41.2 | 37.7 | c xx | 6.92 | 6.6 |

| k xy | -21.9 | -20.5 | c xy | 5.9 | 6.1 |

| k yx | 88 | 84.04 | c yx | 6.6 | 6.3 |

| k yy | 56 | 60.6 | c yy | 18.2 | 17.4 |

文献[13]针对轴瓦表面具有螺旋形排列的微织构圆柱轴承进行了试验研究。取文献中的一组试验结果进行对比。对比结果如表 3所示。

| 微织构数量(圆周×轴向) | 刚度系数 | 文献试验值/(10 8N·m -1) | 本文计算值/(10 8N·m -1) | 相对误差/% |

| 12×15 | k xx | 0.690 08 | 0.785 | 13.6 |

| k yy | 0.918 33 | 0.952 | 3.7 | |

| 12×25 | k xx | 0.682 53 | 0.778 | 13.8 |

| k yy | 0.982 89 | 0.963 | 2.03 | |

| 12×75 | k xx | 0.333 52 | 0.375 | 12.4 |

| k yy | 0.945 66 | 0.985 | 4.2 |

从表 2和表 3的对比结果可以看出,采用本文模型计算出的结果,与文献[3]的光滑圆柱轴承动特性理论计算结果及文献[13]的微织构圆柱轴承试验结果均能较好吻合,表明本文建立的滑动轴承动特性分析模型具有较高的可靠性。

3 计算结果和讨论表 4给出了分析织构特征对滑动轴承动特性影响时,微织构滑动轴承的结构参数和流体物性参数的数值。分析中涉及到的压力都是相对压力。气体从润滑油中析出的临界压力为-1 325 Pa。轴颈转速为10 000 r/min。

| 参数 | 数值 |

| 轴承直径/mm | 100 |

| 宽径比 | 1 |

| 间隙比 | 0.002 |

| 偏位角/° | 30 |

| 偏心率 | 0.8 |

| 润滑油密度/(kg·m -3) | 925.3 |

| 润滑油粘度/(Pa·s) | 4.6×10 -3 |

| 气体密度/(kg·m -3) | 1.225 |

| 气体黏度/(Pa·s) | 1.8×10 -5 |

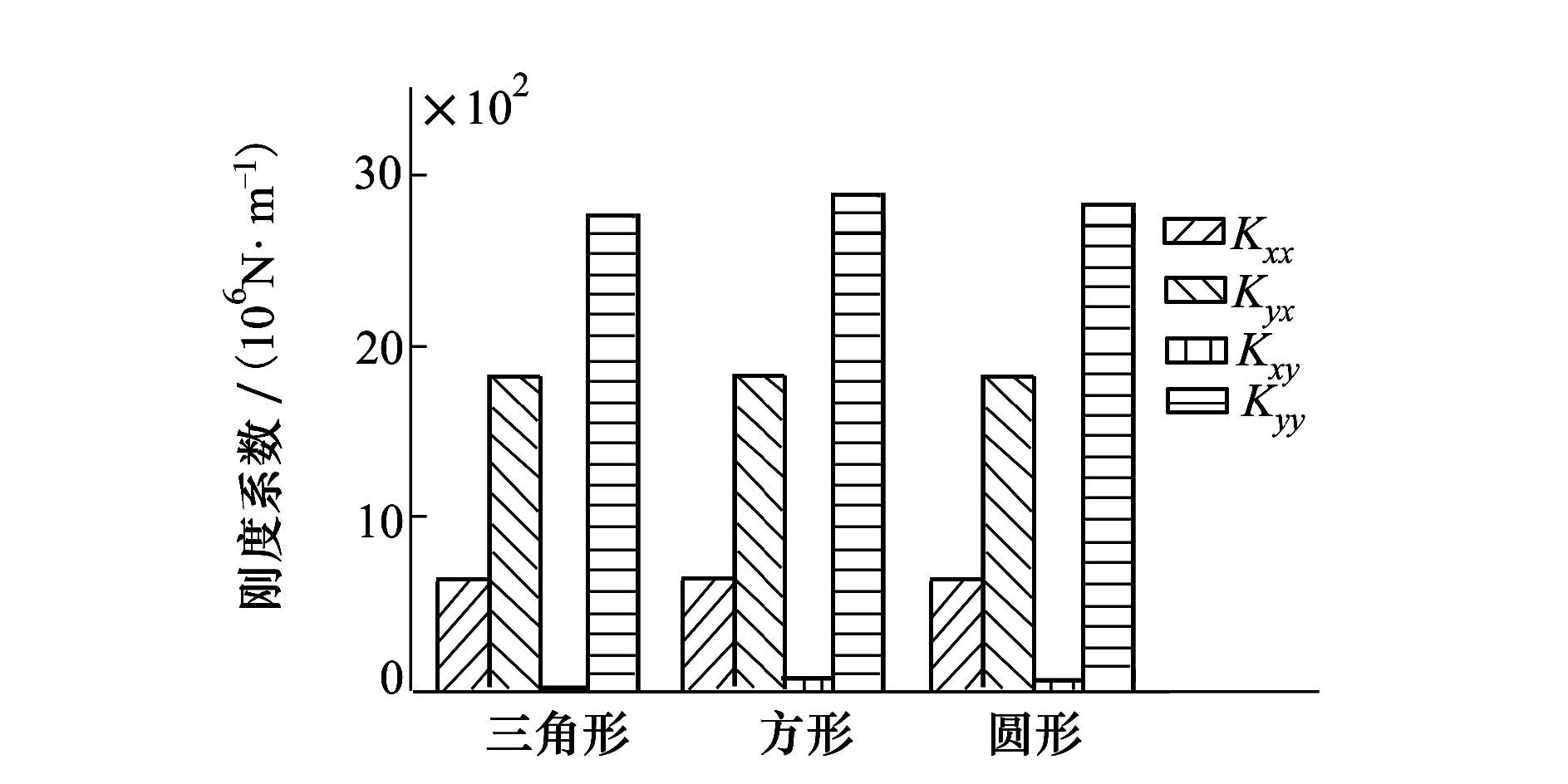

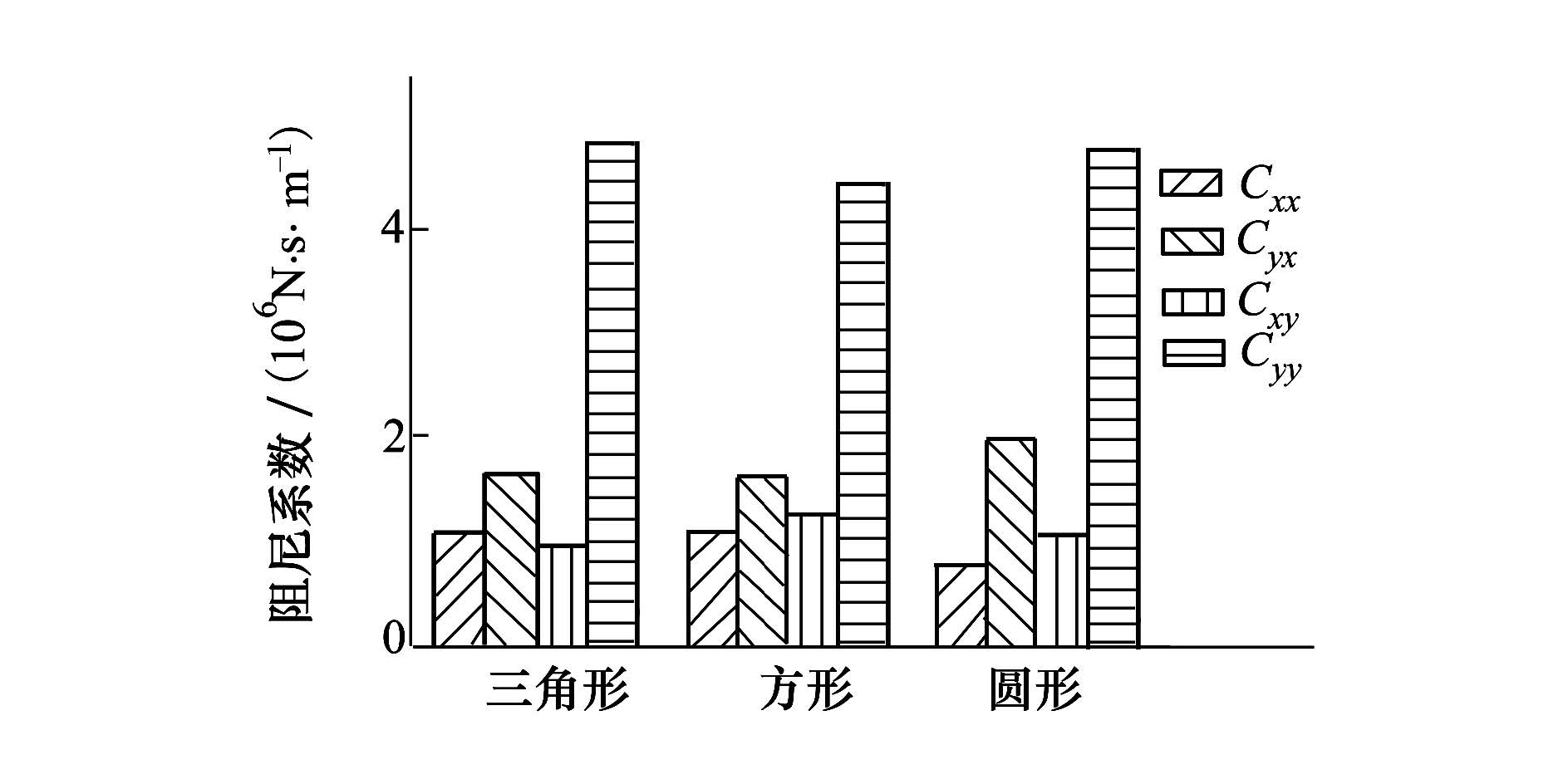

在微织构宽度w=1 mm,宽深比λ=40,面积率s=0.25;微织构轴向分布宽度l=0.7B,微织构周向分布位置如图 2所示,起始角为βa=80°,终止角为βb=120°的条件下,图 4和图 5分别给出了微织构形状对滑动轴承刚度系数和阻尼系数的影响情况。

|

| 图 4 微织构形状对滑动轴承刚度系数的影响 |

|

| 图 5 微织构形状对滑动轴承阻尼系数的影响 |

图中结果表明,微织构形状的差异对滑动轴承刚度系数和阻尼系数影响都不是很大,特别是对轴承刚度系数表现的更为明显,这可能与是3种微织构底面面积大致相近有关,亦即轴承刚度系数和阻尼系数与微织构底面面积关系更大。从图中还可看出,y方向上的刚度系数和阻尼系数都要更大些,这与油膜力在y方向的分量更大、因位移扰动或速度扰动造成的变化率也更大有关。

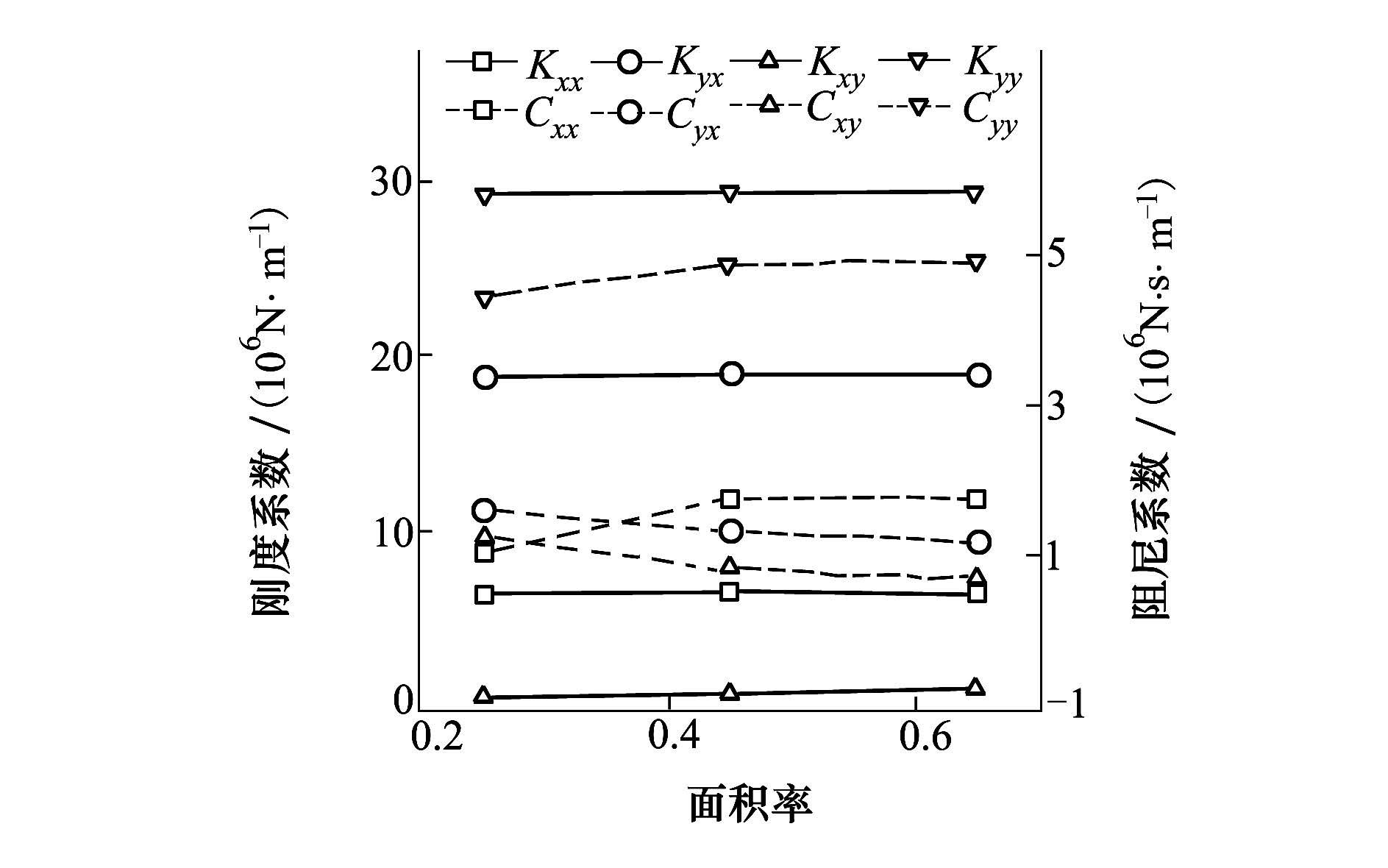

3.2 微织构尺寸的影响对于方形微织构,在微织构周向分布位置起始角βa=80°,终止角βb=120°,l=0.7B,w=1 mm和λ=40的条件下,图 6给出了微织构面积率对微织构滑动轴承刚度系数和阻尼系数的影响情况。

|

| 图 6 微织构面积率对滑动轴承动特性系数的影响 |

图中表明,滑动轴承的刚度系数基本不随微织构面积率的变化而变化,但阻尼系数的情况不同,主阻尼系数随着微织构面积率的增加而增加,交叉阻尼系数的变化却相反。前一个现象的原因可以认为是在微织构底面面积不变的情况下轴承刚度也变化不大;后一个现象的原因则是因为,随着微织构面积率的增加,微织构影响加强,微织构效应使得同向速度扰动下的油膜分力变化率增大,正交方向上速度扰动下的油膜分力变化率有所衰减。

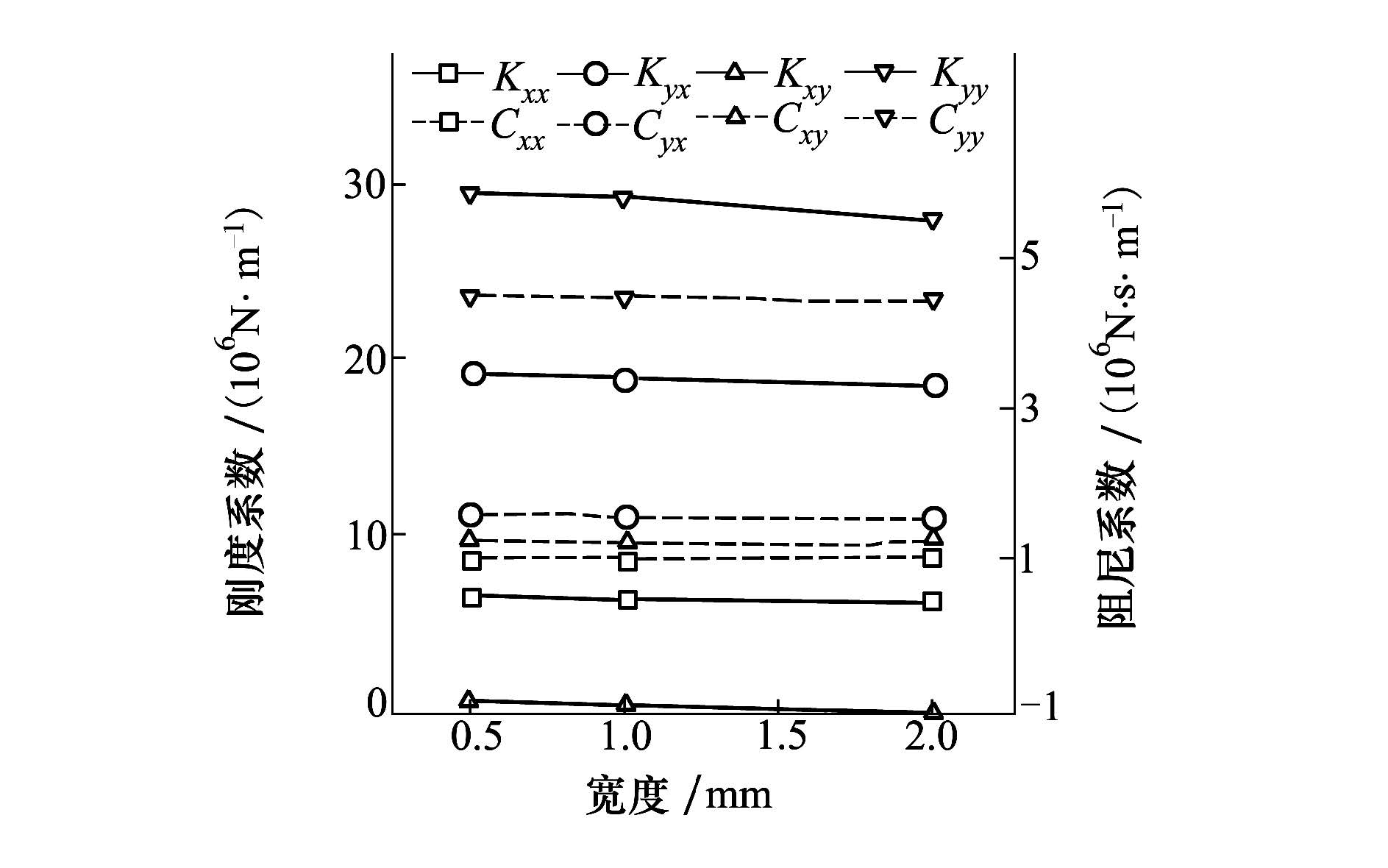

对于方形微织构,在微织构周向分布位置起始角βa=80°,终止角βb=120°,l=0.7B,s=0.25和λ=40的条件下,图 7给出了微织构宽度对微织构滑动轴承刚度系数和阻尼系数的影响情况。

|

| 图 7 微织构宽度对滑动轴承动特性系数的影响 |

图中表明,随着微织构宽度的增加,滑动轴承的刚度系数和阻尼系数均略有减小。这种减小现象可以归结为当微织构宽度增加后,轴承间隙中厚油膜区域增大,减小了轴承压力和油膜力,其位移和速度扰动的影响也随之降低。

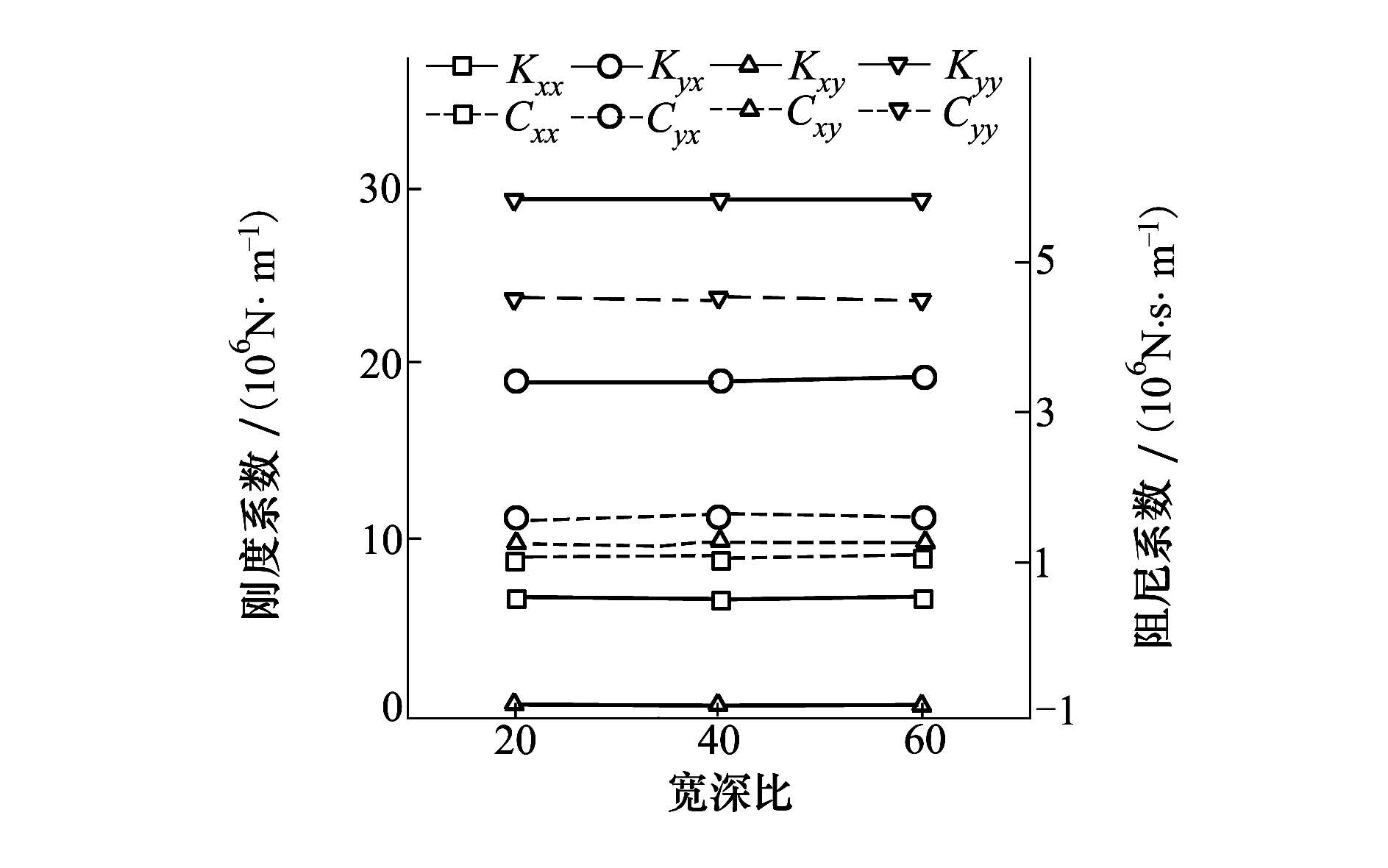

对于方形微织构,在微织构周向分布位置起始角βa=80°,终止角βb=120°,l=0.7B,w=1 mm和s=0.25的条件下,图 8给出了微织构宽深比对微织构滑动轴承刚度系数和阻尼系数的影响情况。

|

| 图 8 微织构宽深比对滑动轴承动特性系数的影响 |

在微织构宽度不变的情况下,微织构宽深比的变化,也就是微织构深度的变化,对滑动轴承刚度系数和阻尼系数影响很小。这是因为在给定的微织构宽深比变化范围内,其微织构深度仍都较大,微织构深度范围内的变化尚不足以对轴承的动特性系数有影响。

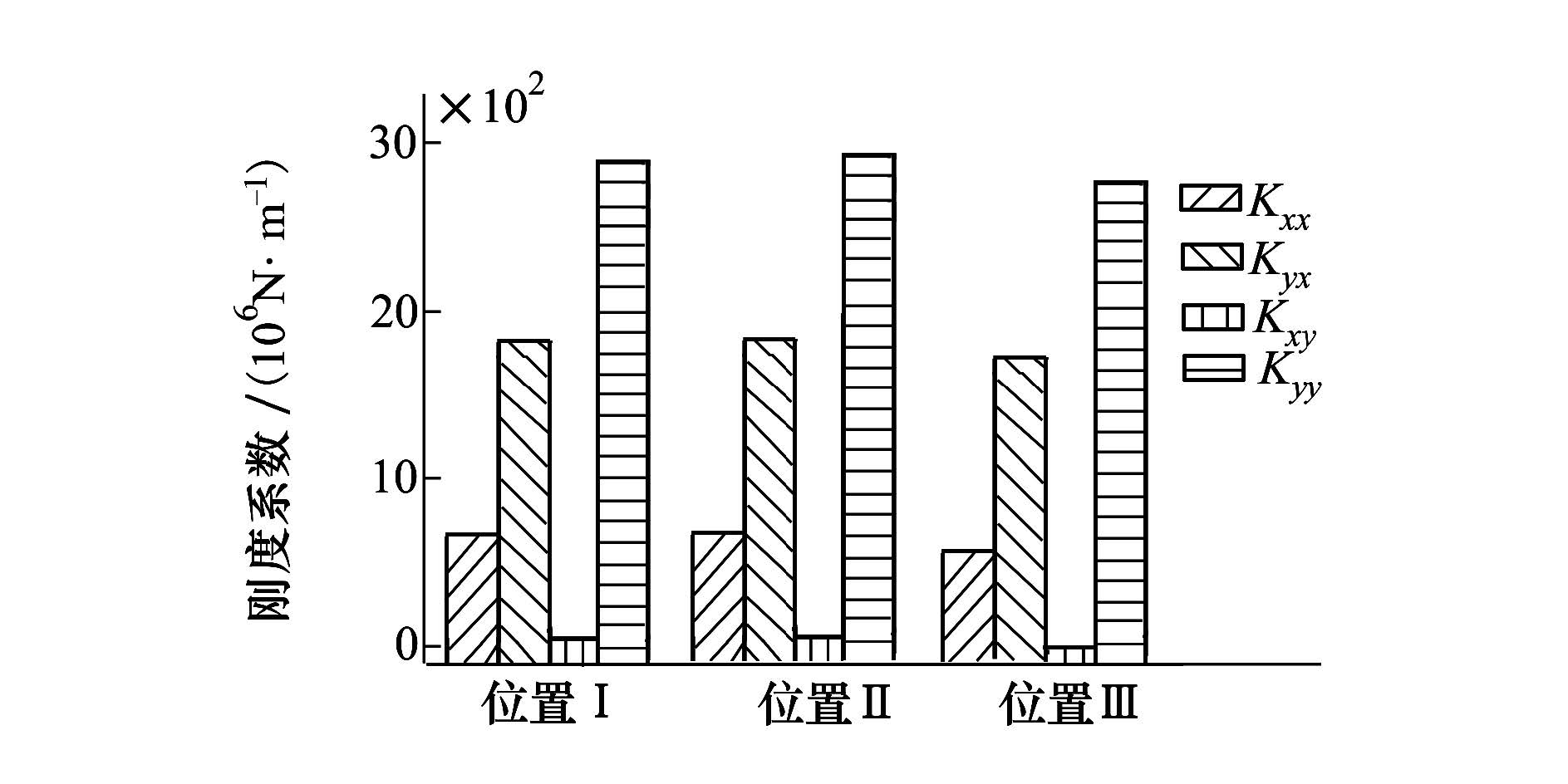

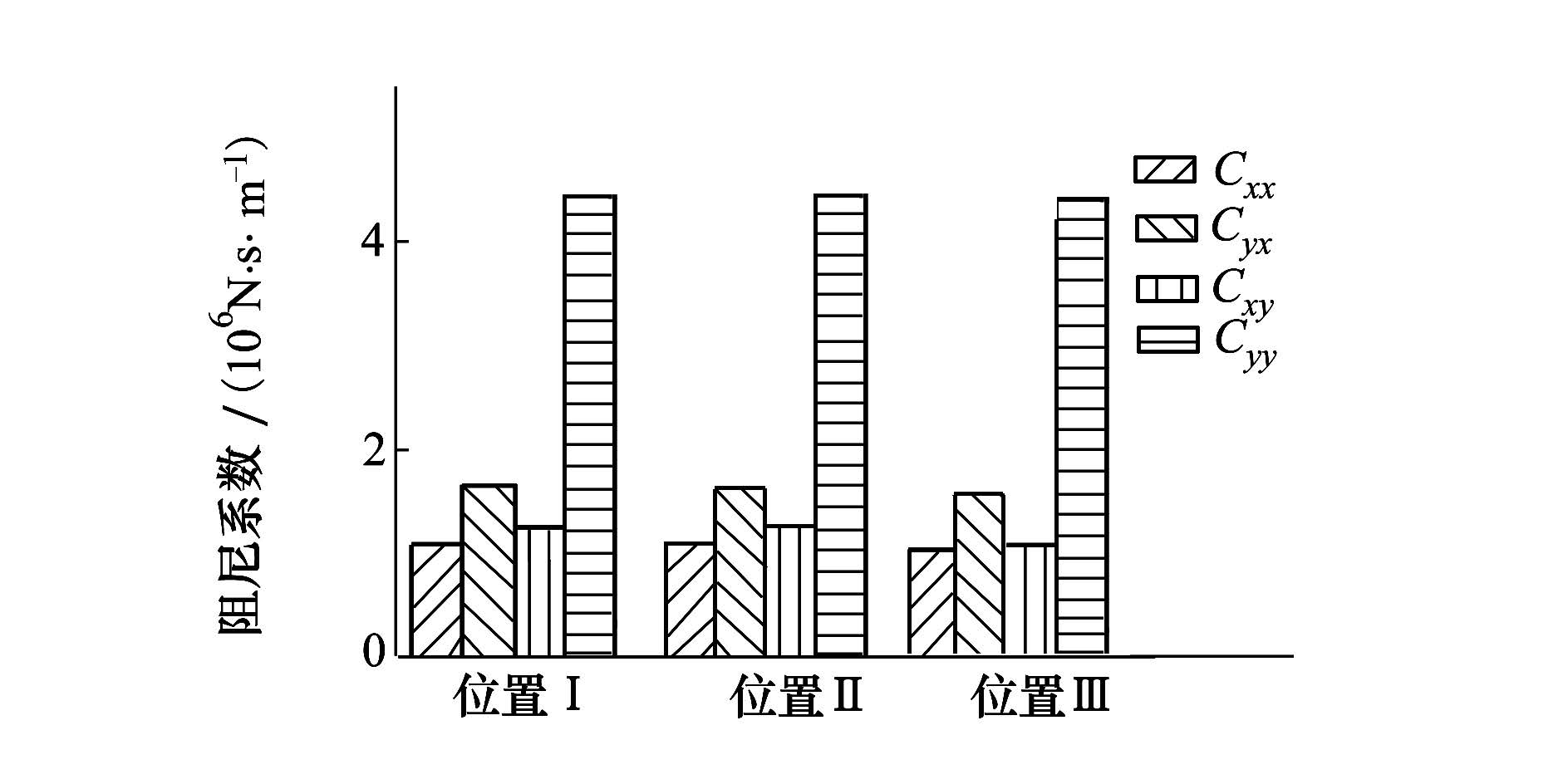

3.3 微织构分布位置的影响对于方形微织构,在微织构宽度w=1 mm,宽深比λ=40,面积率s=0.25和轴向分布宽度l=0.7B的条件下,将微织构区域分别布置于进油口附近(位置Ⅰ)、承载区(位置Ⅱ)和油膜发散区(位置Ⅲ)3个周向分布位置(对应的分布位置起始角βa和终止角βb分别为20°、60°;80°、120°和120°、160°)。3个微织构周向分布位置下的滑动轴承刚度系数和阻尼系数的情况如图 9和10所示。

|

| 图 9 微织构周向分布位置对滑动轴承刚度系数的影响 |

|

| 图 10 微织构周向分布位置对滑动轴承阻尼系数的影响 |

显然,当微织构区域布置于承载区时,轴承的刚度系数和阻尼系数都要大些,这可能与承载区油膜压力较高,位移和速度的扰动影响更剧烈些。此外,当微织构区域布置于油膜发散区时,滑动轴承的刚度系数更小些,这与发散区油膜破裂、油膜力下降有关。

4 结论本文以基于N-S方程CFD理论为基础,采用轴承出口的质量守恒边界条件和动网格技术,建立了微织构滑动轴承动特性分析的有限元模型,分析了微织构特征对滑动轴承动特性的影响规律,通过研究获得了以下结论:

1)与国外理论和试验结果的对比表明,本文提出的微织构滑动轴承有限元计算模型具有较好的可靠性。

2)在给定的微织构滑动轴承结构参数、工况参数和流体物性参数的条件下,微织构面积率和周向分布位置对滑动轴承动特性系数的影响较大,其他微织构特征的影响较不明显,因此对于后续的微织构滑动轴承动特性优化分析来讲,微织构面积率和周向分布位置的灵敏程度更高些;

3)就微织构滑动轴承的刚度系数和阻尼系数而言,微织构特征对后者的影响更为明显,这说明微织构特征相对于轴颈速度扰动更为敏感。

4)在本文分析的参数范围内,微织构特征对滑动轴承动特性影响并不是很强烈的,这可能与滑动轴承类型以及微织构特征参数取值范围有关,亦即有待于后续研究工作的继续和研究内容的扩展。

| [1] | 张楚, 杨建刚, 郭瑞, 等.基于两相流理论的滑动轴承流场计算分析[J].中国电机工程学报, 2010, 30(29):80-84 Zhang Chu, Yang Jiangang, Guo Rui, et al. Simulation of Journal Bearing Flow Field Using Computational[J]. Proceedings of the CSEE, 2010, 30(29):80-84 (in Chinese) |

| Cited By in Cnki (23) | Click to display the text | |

| [2] | 刘大全, 苗同臣.滑动轴承一维温度场稳态热效应研究[J].中国电机工程学报, 2010, 30(32):85-91 Liu Daquan, Miao Tongchen. One-Dimensional Steady State Thermal Effects of Journal Bearings[J]. Proceedings of the CSEE, 2010, 30(32): 85-91 (in Chinese) |

| Cited By in Cnki (4) | Click to display the text | |

| [3] | Guo Z, Hirano T, Kirk R G. Application of CFD Analysis for Rotating Machinery Part I:Hydrodynamic, Hydrostatic Bearings and Squeeze Film Damper[J]. Journal of Engineering for Gas Turbines and Power, 2005, 127(2):445-451 |

| Click to display the text | |

| [4] | Kovalchenko A, Ajayia O, Erdemir A, Fenske G, Etsion I. The Effect of Laser Surface Texturing on Transitions in Lubrication Regimes During Unidirectional Sliding Contact[J]. Tribology International, 2005, 38(3): 219-225 |

| Click to display the text | |

| [5] | Cupillard S, Glavatskih S, Cervantes M J. Computational Fluid Dynamics Analysis of a Journal Bearing with Surface Texturing[J]. Proceedings of the Institution of Mechanical Engineers Part J:Journal of Engineering Tribology, 2008(2):97-107 |

| Click to display the text | |

| [6] | Tala Ighil, Nacer Fillon, et al. Effect of Textured Area on the Performances of a Hydrodynamic Journal Bearing[J]. Tribology International, 2011(3):211-219 |

| Click to display the text | |

| [7] | Feldman Y, Kligerman Y, Etsion I. A Laser Surface Textured Parallel Thrust Bearing[J]. Tribology Transactions, 2003, 46(3): 397-403 |

| Click to display the text | |

| [8] | Olver A V, Fowell M T, Spikes H A. A load Support Mechanism in Non-Convergent Pocketed Hydrodynamic Bearings[J]. Proceedings of the Institution of Mechanical Engineers Part J:Journal of Engineering Tribology, 2006, 220(2):105-108 |

| Click to display the text | |

| [9] | 秦洁. 基于微造型的发动机滑动轴承摩擦学性能研究[D]. 重庆:重庆大学, 2012 Qin Jie. Research on Tribological Performance of the Engine Journal Bearing with Dimple[D]. Chongqing: Chongqing University, 2012 (in Chinese) |

| Cited By in Cnki (1) | |

| [10] | 齐烨, 常秋英, 李慧婷, 等. 织构化径向轴承的承载性能研究[J]. 润滑与密封, 2012, 37(12):36-42 Qi Ye, Chang Qiuying, Li Huiting, et al. Research on Load Carrying Properties of Surface Textured Journal Bearing[J]. Lubrication Engineering, 2012, 37(12):36-42 (in Chinese) |

| Cited By in Cnki | |

| [11] | Etsion I, Halperin G, Brizmer V, et al. Experimental Investigation of Laser Surface Textured Parallel Thrust Bearings[J]. Tribology Letters, 2004, 17(2): 295-300 |

| Click to display the text | |

| [12] | Marian V G, Gabriel D, Knoll G. Theoretical and Experimental Analysis of a Laser Textured Thrust Bearing[J]. Tribology Letters, 2011, 44:335-343 |

| Click to display the text | |

| [13] | Dadouche A, Conlon M J, Dmochowski W, Koszela W. Effect of Surface Texturing on the Steady-State Properties and Dynamic Coefficients of a Plain Journal bearing:Experimental Study[C]//Proceedings of ASME Turbo Expo 2011, Vancouver, British Columbia, Canada, 2011 |

| Click to display the text | |

| [14] | Dobrica M, Fillon M. Reynolds Model Suitability in Simulating Rayleigh Step Bearing Thermohydrodynamic Problems[J]. Tribology Transactions, 2007, 48(4):522-530 |

| Click to display the text | |

| [15] | Dobrica M, Fillon M. About the Validity of Reynolds Equation and Inertia Effects in Textured Sliders of Infinite Width[J]. Proceedings of the Institution of Mechanical Engineers Part J:Journal of Engineering Tribology, 2009(1):69-78 |

| Click to display the text |