2. 西安交通大学 机械结构强度与振动国家重点实验室, 陕西 西安 710049

在飞机设计中,机身、机翼以及尾翼等主要承力结构广泛采用长桁与蒙皮组成的整体加筋壁板。复合材料T型接头是一种典型的筋条-蒙皮整体结构。不同的载荷条件、铺层顺序和几何形状使得T型接头发生不同的失效形式。因此,研究复合材材T型接头损伤破坏异常重要。

经过大量的T型接头试验研究,国内研究人员得到在承受拉伸载荷时,T型接头根部圆弧过渡区应力相对集中,层合板与填充物之间率先产生脱胶损伤,接下来裂纹会沿着破坏韧性较低的胶层向筋条-筋条以及缘条-蒙皮间扩展,直至接头破坏。T型接头胶接带的分层抗性、强度和损伤容限很低[1, 2, 3, 4]。为提高其分层抗性,常采用编织、缝合技术对胶层进行厚度方向增强,这些方法过于费时费力且不适用于预浸料制造的接头。Z-pin增强技术对于胶层厚度方向的增强是一种方便且有效的方法。

国外在此方面研究起步较早,得到很多实用的结论。Koh等[5, 6]、Park等[7]通过试验研究了Z-pin增强复合材材T型接头的结构性能和增强机理,结果表明:①Z-pin的植入虽然不影响结构的刚度,但整个接头的极限载荷、失效位移以及吸收能量得到很大提高;②伴随Z-pin植入量的增加,接头的力学性能也随之提高;③蒙皮-筋条厚度越大,对接头性能影响不大,但其相应的Z-pin增强T型接头的极限载荷会随之提高;④Z-pin直径越小,pin钉与层合板的总接触面积就越大,增强效果就越明显。

随着Z-pin增强技术的不断发展与成熟,相应的数值方法得以发展以达到预测其力学性能的目的。细观的单钉模型[8, 9]虽然能够较精确模拟Z-pin的桥接牵引体系,但是碍于其精细的建模过程很难应用于多钉模型。实际仿真模拟中多采用弹簧元[10, 11]来模拟pin钉,这种方法具有一定的准确性,但是对模型要求较高且不够直观。近年来,Bianchi等[12, 13]通过简化的Z-pin桥接牵引关系发展了一种基于黏聚区模型的有限元方法来模拟Z-pin增强,这种方法能够直观反映Z-pin结构且具有很好的可靠性。

基于这种简化模型,本文分别建立了T型接头和Z-pin增强T型接头的三维数值计算模型;模拟了T型接头的拉伸失效模式,计算了其拉伸强度和总耗散能,对比分析了2种接头的载荷-位移曲线和损伤耗散能-位移曲线。

1 黏聚区模型与Z-pin桥接牵引模型 1.1 黏聚区模型黏聚区模型就是通过预先铺设一层黏聚单元来模拟结构的分层破坏。黏聚区模型的损伤本构模型有多种,使用过程中多采用双线性本构模型。这种模型包括未损伤前的线弹性阶段和损伤后的刚度退化阶段,同时兼顾了计算精度和计算效率[14]。

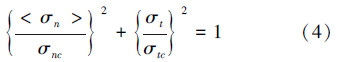

双线性本构模型用数学模型可表示为:当δ<δc时,为线弹性阶段,此时有

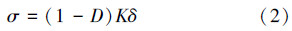

当δc≤δ≤δmax时,为刚度退化段,此时有 式中,D是刚度弱化系数,0≤D≤1。当D=0时,表示材料没有损伤;当D=1时,表示材料破坏,失去承载能力。当刚度降为零时,表示材料已失效,即黏聚单元破坏,单元即被删除。材料的起裂有多重判断准则,例如最大应变准则、平方应变准则、最大应力准则、平方应力准则等。一般运用较多的是平方应力准则。

式中,n是单元法向,对应于Ⅰ型断裂;t、s是单元的2个切线方向,对应于Ⅱ型和Ⅲ型断裂;σn、σt、σs分别是法向和2个切向的应力,σnc、σtc、σsc分别为法向和2个切向的应力强度。 如果只考虑Ⅰ型和Ⅱ型断裂复合情况,则为: 1.2 Z-pin桥接牵引模型Z-pin增强是将pin针通过特殊装置植入到未固化的层合板构件中形成三维增强,从而提高其分层抗性。

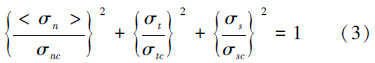

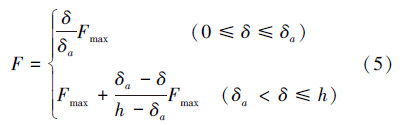

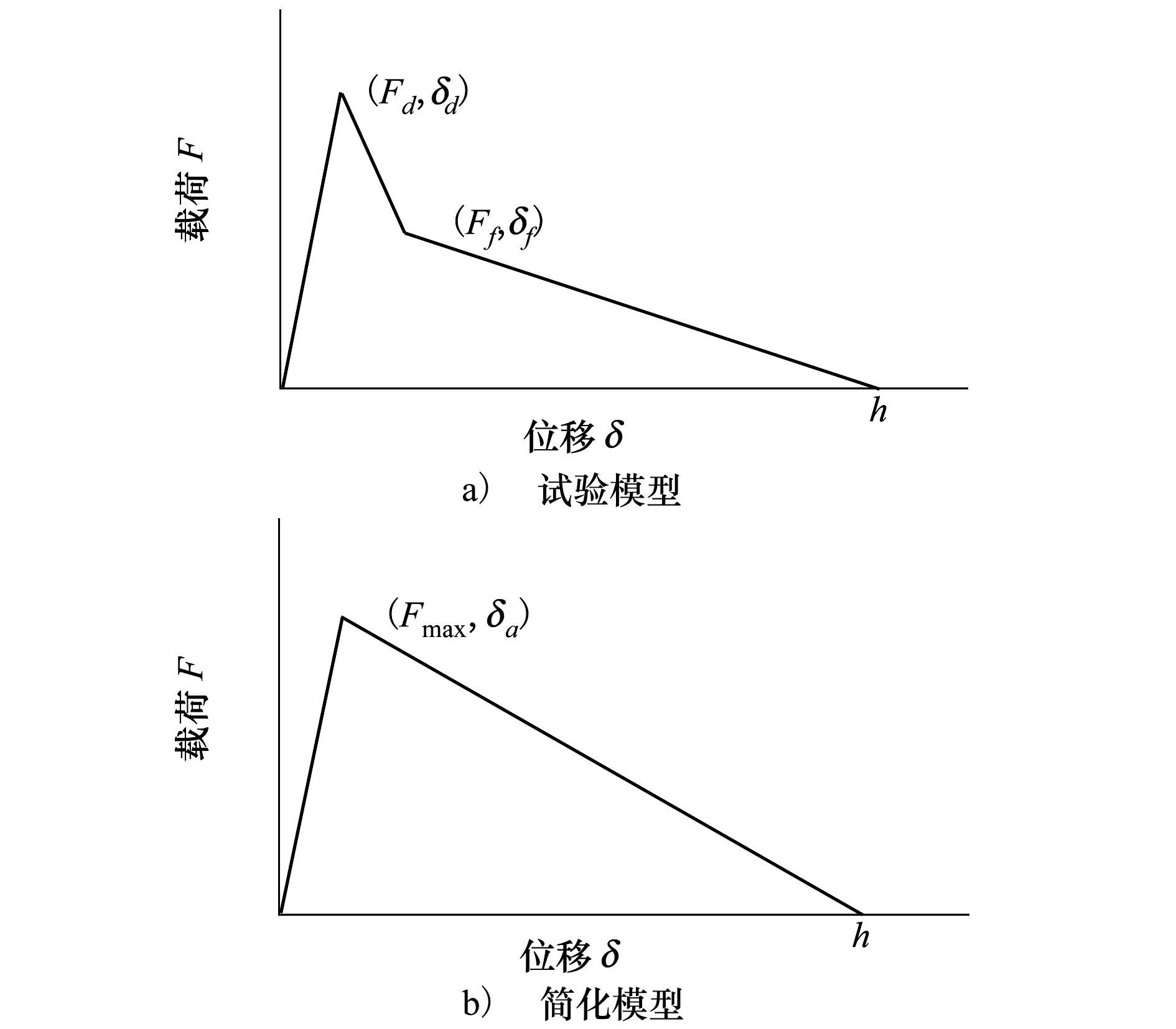

Dai等[15]通过多钉的拉拔试验(multi-pin pull-out tests)研究了I型载荷下pin钉的桥接载荷和失效行为并给出了桥接牵引法则。I型载荷下,pin钉的桥接牵引分为3个阶段(见图1a)):①pin钉弹性牵引;②pin钉弹性牵引与pin钉未完全脱胶摩擦力牵引混合;③pin钉完全脱胶后的摩擦力牵引。实际上,由于层合板厚度h不大,pin钉的植入深度不大,第2个阶段非常短,略去载荷突降,令Fd=Ff=Fmax,那么模型就可以简化为双线性函数(见图1b))。Z-pin的桥接力与位移的函数关系可以表示为

|

| 图 1 Z-pin桥接牵引力与拔出位移关系图 |

值得注意的是,简化后的模型与黏聚区本构模型表现出相同的特征。Bianchi和Zhang[12]根据单钉的拉拔过程所表现出的这种牵引分离法则发展了一种利用黏聚区模型模拟Z-pin桥接牵引的方法。

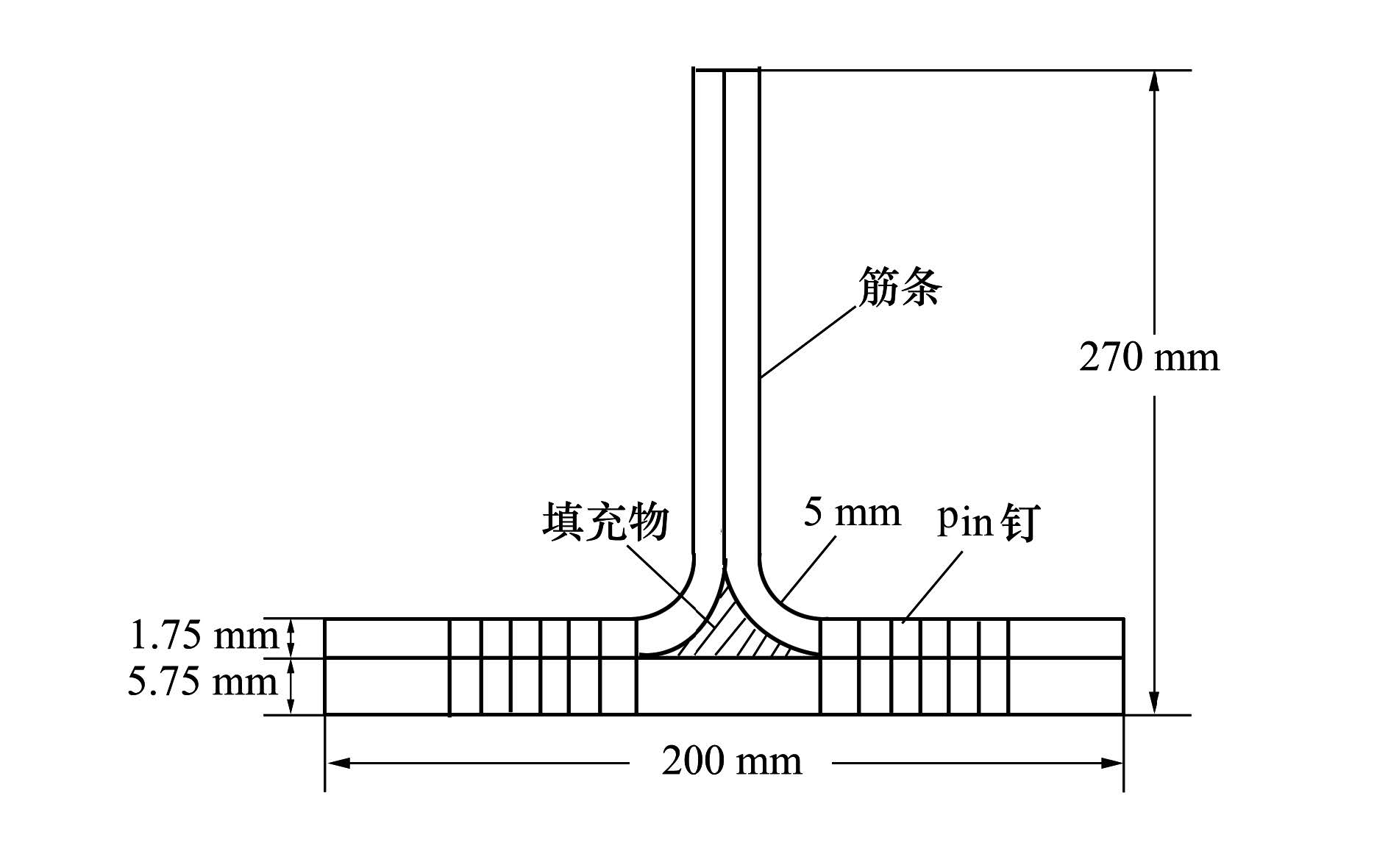

2 有限元模型 2.1 几何模型T型接头由3个层合板胶结固化而成,包括2个L型层合板和1个蒙皮层合板,几何结构如图2所示。层合板材料为T700/QY8911,其中2个L型层合板铺层为14层,铺层顺序为(45/-45/90/0/45/90/-45/0/-45/45/90/0/45/45);蒙皮铺层为46层,铺层顺序为(45/0/45/90/45/0/45/-45/45/0/-45/0/45/-45/45/90/45/0/45/90/0/45/0)s。接头根部填充物杨氏模量为3 GPa,泊松比为0.3。填充物与层合板间通过胶膜连接。T700/QY8911材料参数见表1。Z-pin增强T型接头中使用T300纤维3K丝束作为Z向增强钉,直径0.5 mm,接头中单侧凸缘的Z-pin行数为7行,间距为“3 mm×3 mm”,内侧pin钉距离对称面为7 mm,两侧进行对称的Z-pin增强处理。

|

| 图 2 Z-pin增强 T型接头截面草图 |

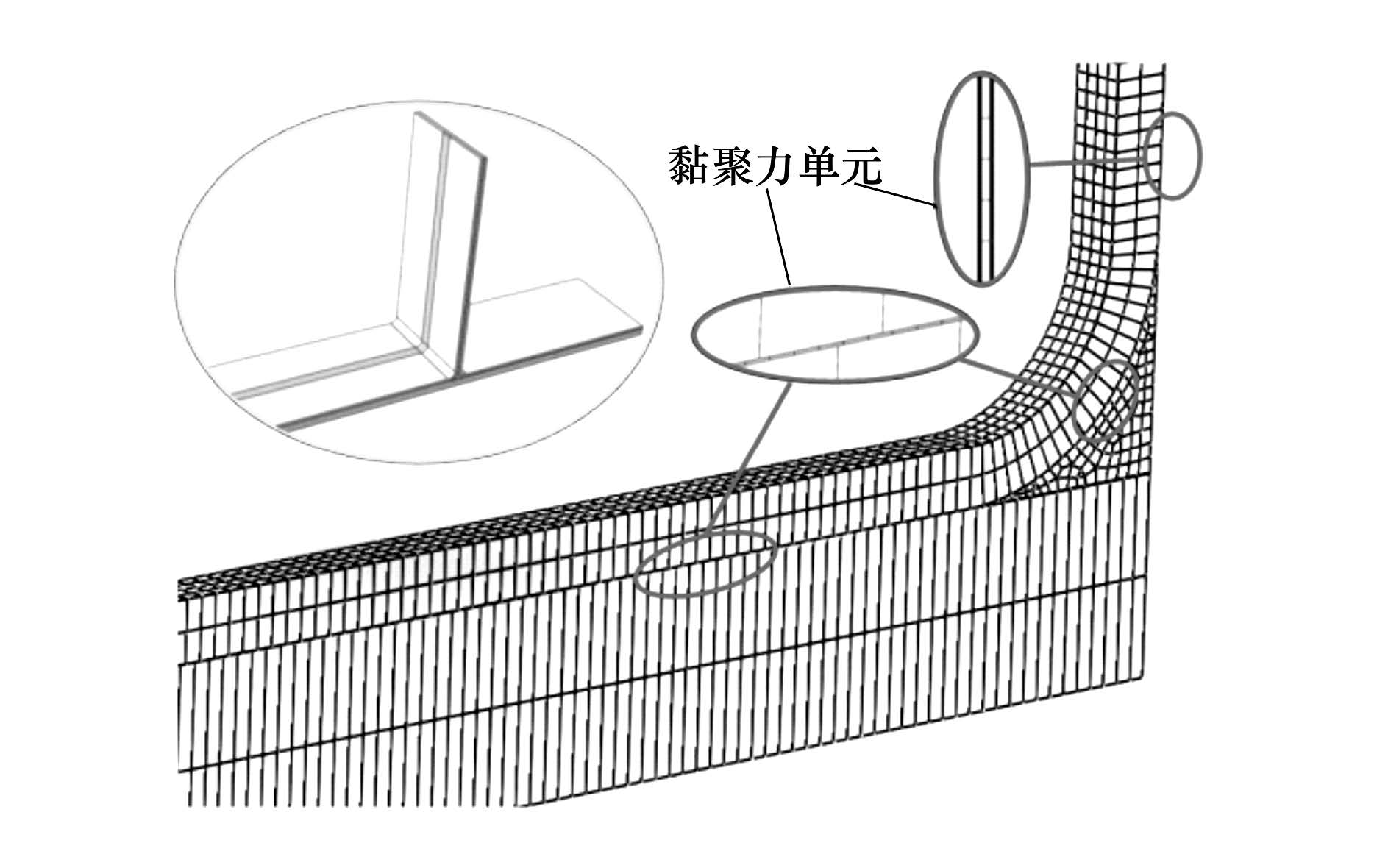

当筋条顶端承受垂直方向拉伸载荷时,T型接头根部圆弧过渡区应力较集中,筋条与填充物间首先产生脱胶损伤,然后裂纹将沿着胶接带向水平及竖直方向扩展,裂纹扩展路径相对固定,所以本文中有限元模型将在筋条、蒙皮以及填充物间布置一层厚度为0.01 mm的粘聚力单元来模拟接头的脱胶损伤及裂纹扩展。粘聚力单元性能见表2。

T型接头由于其几何形状关于筋条中面对称,故计算模型可进行对称简化。计算模型宽度为1.5 mm。

为兼顾计算精度和计算量,仅对应力集中区与胶层划分细密的网格,模型的网格划分如图3所示。具体的网格划分情况见表3。

|

| 图 3 Unpinned T型接头有限元模型 |

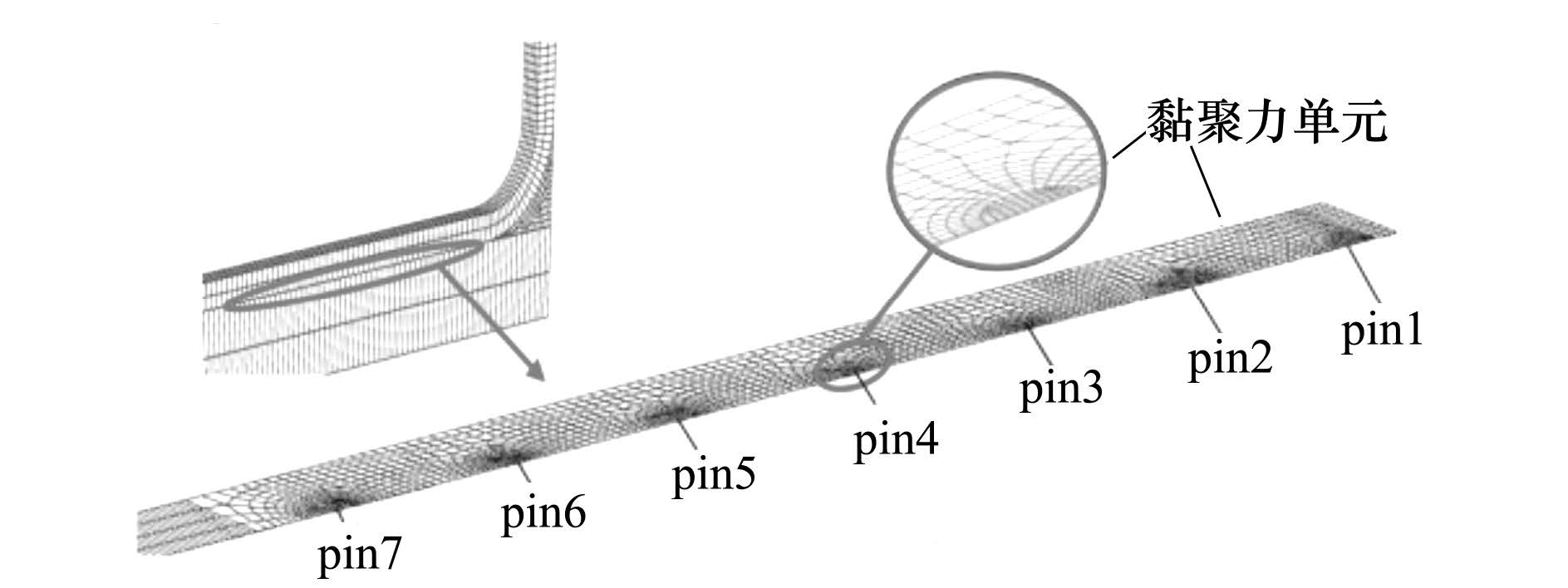

Z-pinned T型接头与Unpinned T型接头几何外形完全相同,其有限元模型如图4所示。

|

| 图 4 Z-pinned T型接头有限元模型 |

pin钉的桥接牵引模型采用黏聚力单元建立。pin钉的黏聚力单元参数一般由试验测得,本文中取自参考文献[12],具体参数如表4所示。

| KⅠ/(N·m-3) | KⅡ/(N·m-3) | TⅠ0/MPa | TⅡ0/MPa | GⅠC/(kJ·m-2) | GⅡC/(kJ·m-2) |

| 3×1012 | 1.8×1013 | 450 | 1 040 | 400 | 210 |

网格的划分方法与Unpinned T型接头一致,胶层(包括pin钉模型)划分较细密网格,表5列出了模型所使用的网格类型及个数。模型中共设有7个pin钉,依次编号pin1~pin7。

通过上述有限元模型模拟Unpinned接头的失效过程如图5所示:由于圆弧过渡区应力集中,筋条与填充物间首先产生脱胶损伤;随后裂纹沿着胶接面快速向接头中面上方扩展,同时也向下沿着填充物边缘扩展;接着向上扩展的裂纹速度开始减慢,向下扩展的裂纹扩展至填充物底端时沿层板间胶层迅速扩展直至接头失效。数值模拟结果和文献[1]结论一致。

|

| 图 5 Unpinned T型接头损伤云图 |

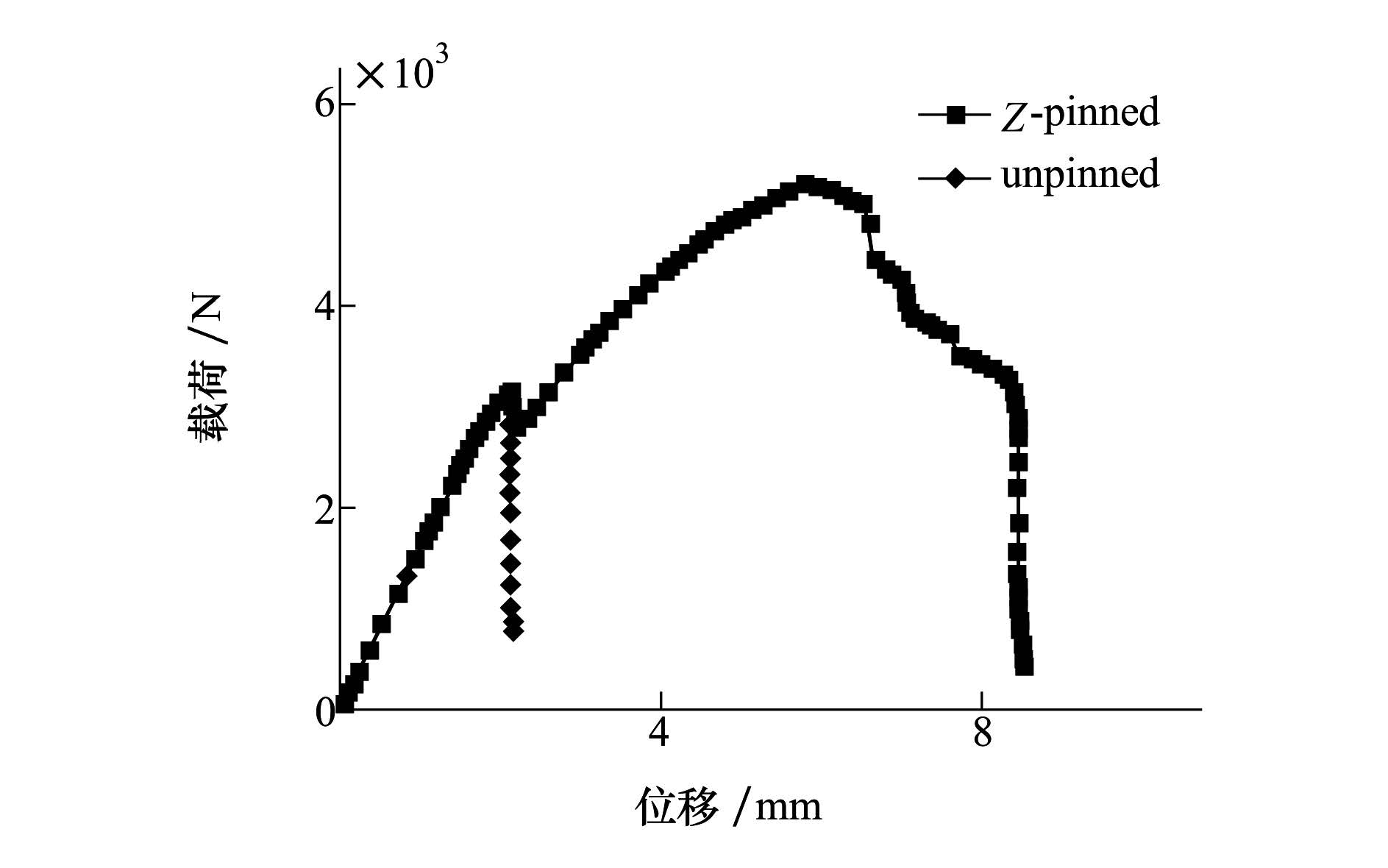

图6所示为计算得到的载荷-位移曲线。其中Unpinned T型接头的极限载荷为3 145 N,极限拉伸位移为2.09 mm。参考文献[1]中接头的极限载荷与极限拉伸位移分别为3 000 N和2.5 mm左右。接头的极限载荷与文献[1]中符合较好,误差为4.8%,极限拉伸位移有一定差别。这与Koh等[6]的试验研究结论一致,层合板的厚度只对整个接头的刚度影响较大,而对接头的极限载荷影响不大。本模型中T型接头所用层合板厚度大于文献[1]中层合板厚度,导致本模型刚度要稍大一些,所以使得极限拉伸位移变小。

|

| 图 6 Unpinned和Z-pinned T型接头的载荷-位移曲线 |

从图6所示的载荷-位移关系对比可以看出,Z-pinned T型接头的初始损伤载荷和第一个载荷突降与Unpinned T型接头基本一致,说明植入pin钉对接头的刚度没有大的影响。载荷突降后,Z-pinned T型接头并没有完全失效,相反其载荷值在pin钉的桥接牵引作用下开始回升。随着拉伸位移的增加,极限载荷达到5 222 N,极限位移达到8.45 mm,相比于Unpinned T型接头分别提高了66%和304%。随后,载荷-位移曲线随着pin钉的损伤失效呈阶梯式下降,伴随着最后一个pin钉的失效,载荷开始急剧下降直至接头破坏。这与Koh等[5, 6]和Park等[7]观测的试验结果特点一致,试验结果表明极限载荷根据Z-pin植入量的不同会提高30%~80%不等。

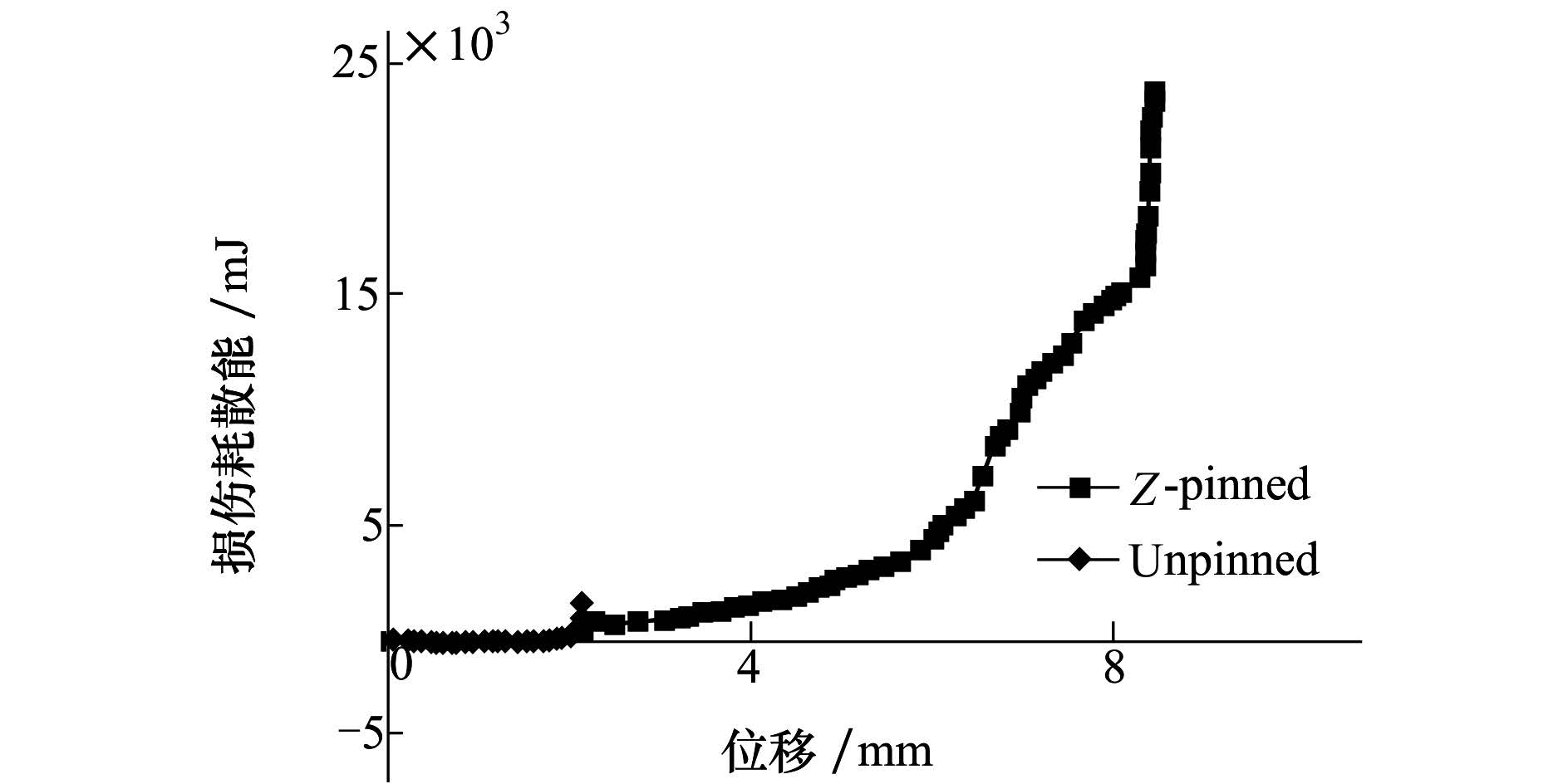

图7所示为2种接头的损伤耗散能-位移曲线对比,Unpinned T型接头总吸收能为1 612 mJ,Z-pinnedT型接头总吸收能为23 759 mJ,较Unpinned T型接头提高了13.74倍。Z-pinned T型接头在拉伸破坏过程中明显比Unpinned T型接头吸收更多的能量,这得益于接头中pin钉的植入。实际上,pin钉的黏聚力单元能量释放率非常大,这是由于其在拔出过程中耗散大量的能量决定。

|

| 图 7 Unpinned和Z-pinned T型接头的损伤耗散能-位移曲线 |

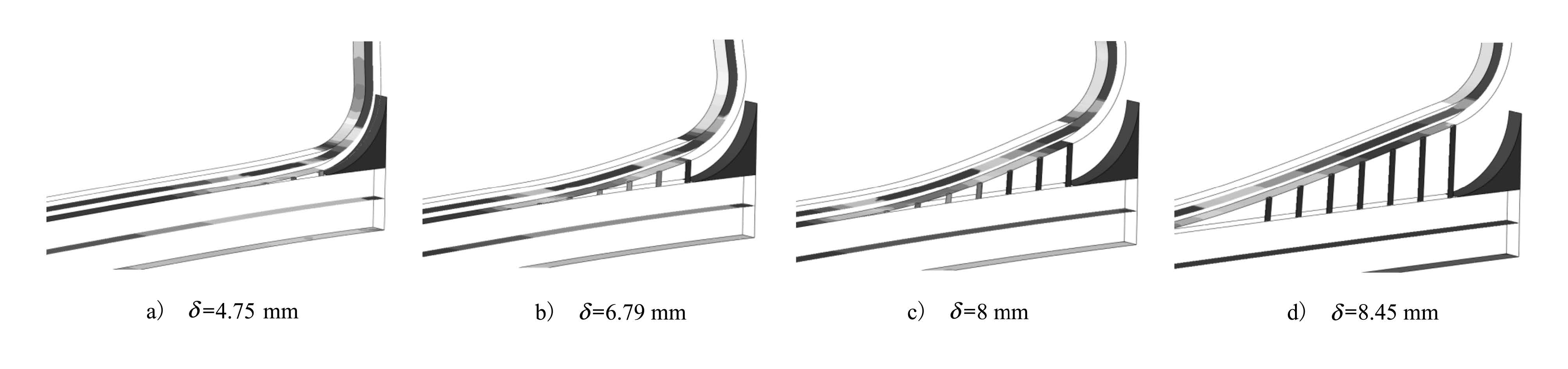

图8列出了不同位移下Z-pinned T型接头失效应力云图。Z-pinned T型接头在拉伸过程中,筋条与填充物之间的胶层最先产生损伤,且裂纹沿着胶层向竖直方向快速扩展,同时也向下沿着胶接面扩展;随后裂纹扩展至填充物底端,与Unpinned T型接头不一样,裂纹的扩展在pin钉桥联力作用下得到抑制,速度变慢;由于pin钉的桥联作用,裂纹一直处于缓慢扩展状态,当位移达到6.79 mm时,pin1首先失效破坏,随着位移载荷的不断增大,pin钉依次失效;当位移达到8.45 mm时,全部pin钉失效,裂纹开始急速扩展直至接头失效。

|

| 图 8 Z-pinned T型接头失效过程 (δ为拉伸位移) |

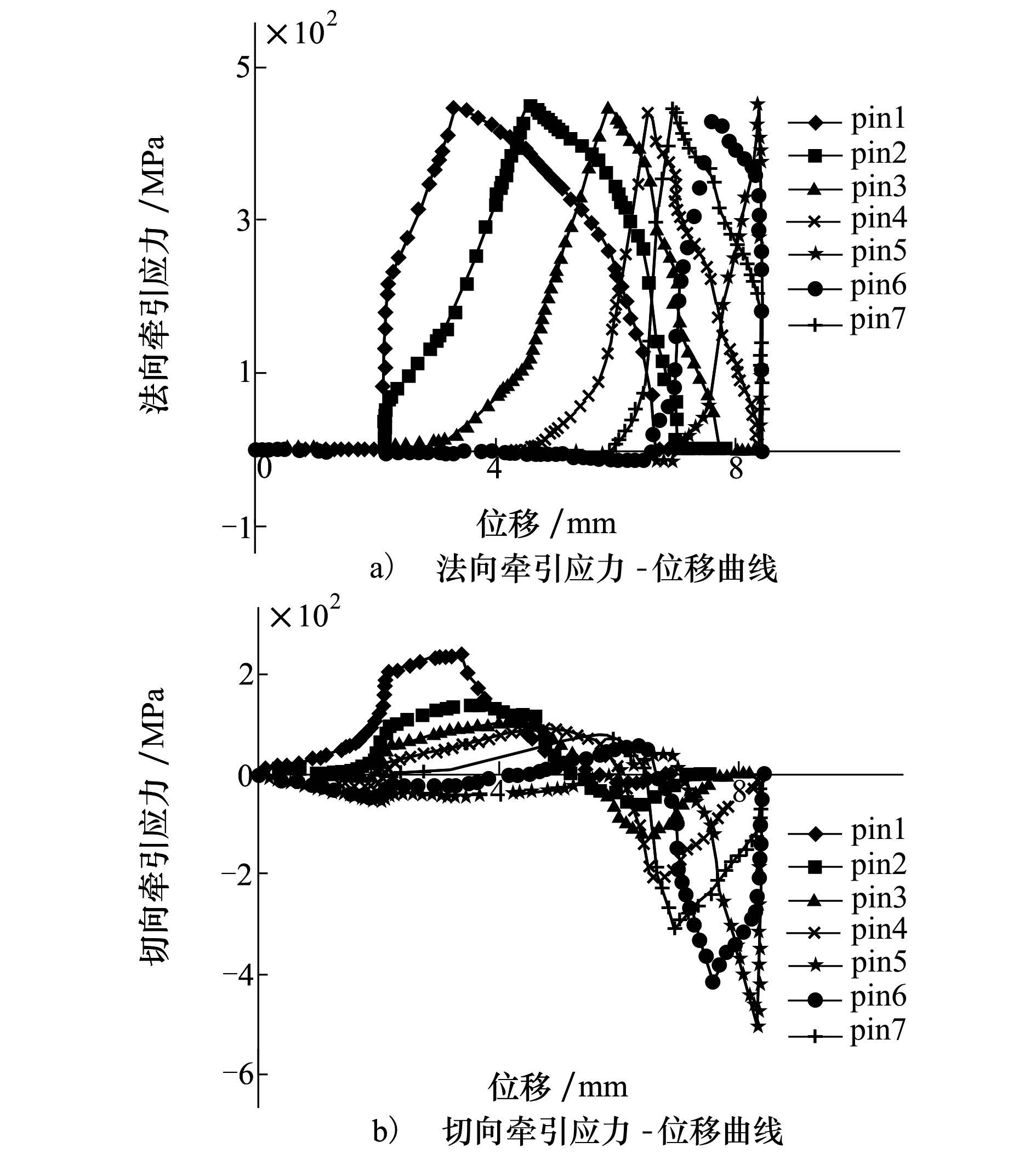

pin钉的牵引应力-位移曲线如图9所示。接头产生初始损伤后,裂纹继续扩展,载荷突降后pin钉承担大部分牵引载荷,所以pin钉应力值突然增加。Pin钉的损伤失效取决于法向牵引载荷。当其法向牵引应力达到强度值450 MPa时,pin钉的刚度开始退化,牵引应力也随之下降,刚度退化为零,pin钉失去承载能力,即为失效。

|

| 图 9 pin钉牵引应力-位移曲线 |

Z-pinned T型接头在拉伸破坏过程中,pin钉依次产生牵引载荷,在达到法向极限强度后,刚度开始软化,随着法向牵引位移继续增大,pin钉的法向牵引应力逐渐变小直至其完全失效。这实际上表现了pin钉在脱胶后,由摩擦力提供的牵引载荷随着pin钉拔出渐渐变小直至pin钉完全拔出失效的过程。黏聚区模型可以直观模拟pin钉的牵引过程。

4 结 论1) 经过与文献中数据对比,本文中数值模型可以较好地模拟拉伸载荷下接头的刚度、强度以及破坏失效模式;

2) Unpinned T型接头极限拉伸载荷为3 145 N,极限拉伸位移为2.09 mm;Z-pinned T型接头初始损伤载荷为3 183 N,初始损伤位移为2.11 mm,极限拉伸载荷为5 222 N,极限拉伸位移为8.45 mm,较Unpinned T型接头分别提高了66%和304%;

3) Unpinned T型接头总吸收能为1612 mJ;Z-pinned T型接头总吸收能为23 759 mJ,较Unpinned T型接头提高了13.74倍。

4) 这种桥接简化模型可很好地模拟Z-pin的增强机制和T型接头的破坏过程。

| [1] | 崔浩, 李玉龙, 刘元镛,等. 基于黏聚区模型的含填充区复合材料接头失效数值模拟[J]. 复合材料学报, 2010, 27(2):161-168 Cui Hao, Li Yulong, Liu Yuanyong, et al. Numerical Simulation of Composites Joints Failure Based on Cohesive Zone Model[J]. Acta Materiae Compositae Sinica, 2010, 27(2):161-168 (in Chinese) |

| Cited By in Cnki (17) | Click to display the text | |

| [2] | 朱亮, 崔浩, 李玉龙, 孙薇薇. 含缺陷复合材料T型接头失效数值分析[J]. 航空学报, 2012, 33(2): 287-295 Zhu Liang, Cui Hao, Li Yulong, Sun Weiwei. Numerical Simulation of the Failure of Composite T-Joints with Defects[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(2): 287-295 (in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [3] | 韩闯. 复合材料T型接头拉脱性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013 Han Chuang. Study on Pull-Off Property of Composite T-Joint[D]. Harbin: Harbin Institute of Technology, 2013 (in Chinese) |

| Cited By in Cnki (2) | |

| [4] | 盛仪, 熊克, 卞侃, 等. 拉伸状态下碳纤维复合材料T型接头断裂行为研究[J]. 复合材料学报, 2013,30(6):185-190 Sheng Yi, Xiong Ke, Bian Kan, et al. Research on the Fracture Behavior of Carbon Fiber T-Joints under Tensile Load[J]. Acta Materiae Compositae Sinica, 2013,30(6):185-190 (in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [5] | Koh T M, Feih S, Mouritz A P. Experimental Determination of the Structural Properties and Strengthening Mechanisms of Z-Pinned Composite T-joints[J]. Composite Structures, 2011, 93: 2222-2230 |

| Click to display the text | |

| [6] | Koh T M, Feih S, Mouritz A P. Strengthening Mechanics of Thin and Thick Composite T-Joints Reinforced with Z-pins[J]. Composites,Part A, 2012, 43: 1308-1317 |

| Click to display the text | |

| [7] | Park Yongbin, Lee Byeonghee, Kweon Jinhwe, Choi Jinho, Choi Ikhyeon. The Strength of Composite Bonded T-Joints Transversely Reinforced by Carbon Pins[J]. Composite Structures, 2012, 94: 625-634 |

| Click to display the text | |

| [8] | Cui H, Li Yulong, Koussios S, Zu L, Beukers A. Bridging Micromechanisms of Z-Pin in Mixed Mode Delamination[J]. Composite Structures, 2011, 93: 2685-2695 |

| Click to display the text | |

| [9] | 李成虎, 燕瑛, 崔玉波, 齐德胜, 温永海. Z-pin增强复合材料层合板拉伸性能的试验研究及模拟分析[J]. 航空学报, 2010, 31(12) : 2435-2441 Li Chenghu, Yan Ying, Cui Yubo, Qi Desheng, Wen Yonghai. Experiment and Simulation Study on Tensile Properties of Z-Pinned Composite Laminates[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(12) : 2435-2441 (in Chinese) |

| Cited By in Cnki (6) | Click to display the text | |

| [10] | 李成虎, 燕瑛. Z-pin增强复合材料T型接头层间性能的建模与分析[J]. 复合材料学报, 2010, 27(6) : 152-157 Li Chenghu, Yan Ying. Modeling and Analysis of Z-Pin Reinforcing in Through-Thickness Direction of Composite T-Joint[J]. Acta Materiae Compositae Sinica, 2010, 27(6) : 152-157 (in Chinese) |

| Cited By in Cnki (5) | Click to display the text | |

| [11] | Marcello Grassi, Xiang Zhang. Finite Element Analyses of Mode Interlaminar Delamination in Z-Fibre Reinforced Composite Laminates[J]. Composites Science and Technology, 2003, 63: 1815-1832 |

| Click to display the text | |

| [12] | Bianchi Francesco, Zhang Xiang. A Cohesive Zone Model for Predicting Delamination Suppression in Z-Pinned Laminates[J]. Composites Science and Technology, 2011, 71: 1898-1907 |

| Click to display the text | |

| [13] | Bianchi F, Koh T M, Zhang X, et ak. . Finite Element Modelling of Z-Pinned Composite T-Joints[J]. Composites Science and Technology, 2012, 73: 48-56 |

| Click to display the text | |

| [14] | 寇剑锋, 徐绯, 郭家平, 许秋莲. 黏聚力模型破坏准则及其参数选取[J]. 机械强度, 2011, 33(5): 714-718 Kou Jianfeng, Xu Fei, Guo Jiaping, Xu Qiulian. Damage Laws of Cohesive Zone Model and Selection of the Parameters[J]. Journal of Mechanical Strength, 2011, 33(5): 714-718 (in Chinese) |

| Cited By in Cnki (12) | |

| [15] | Dai Shaocong, Yan Wenyi, Liu Hongyuan, et al. Experimental Study on Z-Pin Bridging Law by Pullout Test[J]. Composites Science and Technology, 2004, 64: 2451-2457 |

| Click to display the text |

2. State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi'an 710049, China