电液伺服阀是电液联合控制的精密液压元件,它接受输入的电控信号后相应输出调制的流量或压力。射流管式与喷嘴挡板式伺服阀是目前世界上运用最普遍的两级流量控制电液伺服阀。其中射流管式伺服阀在压力效率、抗污染能力和低压工作性能等方面都优于喷嘴挡板式[1],然而射流管式伺服阀在国外主要应用于航空舰船等高端行业,对我国实行技术封锁,相应的基础理论和文献公开较少见[2]。国内仅有中船重工七零四研究所研究并成规模地生产,其理论主要集中在结构及加工工艺的改进、材料的更替及测试方法的改变[3],对于射流管伺服阀耐久性一般是通过试验对产生的故障现象进行总结[4],大部分都只给出了定性描述,尚无定量计算。

射流管伺服阀耐久性是指在规定的使用、储存与维修条件下,达到失效状态前,完成规定功能的能力,一般用寿命度量。本文在对射流管伺服阀组成结构及工作原理分析基础上,结合某单位给出的伺服阀故障模式及影响分析(FMEA)报告[4],确定影响伺服阀耐久性薄弱项并分别进行失效机理分析、软件仿真和耐久性寿命定量计算。研究方法和结果对伺服阀故障的定性分析、预测和耐久性寿命的定量计算具有重要的参考价值。

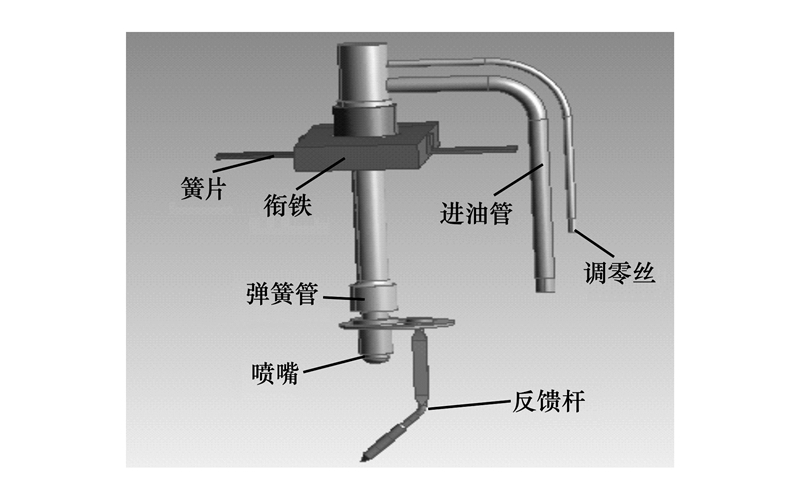

1 射流管式伺服阀组成结构和工作原理如图 1所示,射流管式伺服阀组成结构包括动铁式永磁力矩马达、射流管放大器、滑阀组件和反馈组件四部分,其中反馈组件以力反馈的形式使整个伺服阀系统闭环协调工作。

|

| 图中:1为弱导磁性材料;2为衔铁;3为接收孔;4为阀芯;5为阀体;6为强导磁性材料;7为弹簧管;8为射流管;9为喷嘴;10为溢流腔;11为O型密封圈。 图 1 射流管式伺服阀结构图 |

射流管伺服阀寿命周期内的工作载荷主要为压力和行程,环境载荷主要为振动和温度,结合文献[4]中某单位给出的伺服阀故障模式及影响分析(FMEA)报告,确定并进行整体振动疲劳、阀芯阀体磨损、反馈组件应力疲劳和喷嘴接收器冲蚀磨损4个伺服阀耐久性潜在薄弱项的分析。

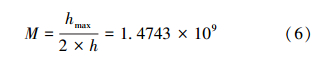

2.1 整体耐久性振动疲劳寿命分析射流管伺服阀广泛应用于航空工业中,一般安装于舵机上,属于典型的机载设备。其实际受到的振动作用主要是由发动机喷气噪声和附面层气动扰流所引起的随机振动。依据航空振动标准进行实际振动环境模拟试验,可检验机载设备能否经受住所处振动环境引起的振动应力,确保良好的工作可靠性。

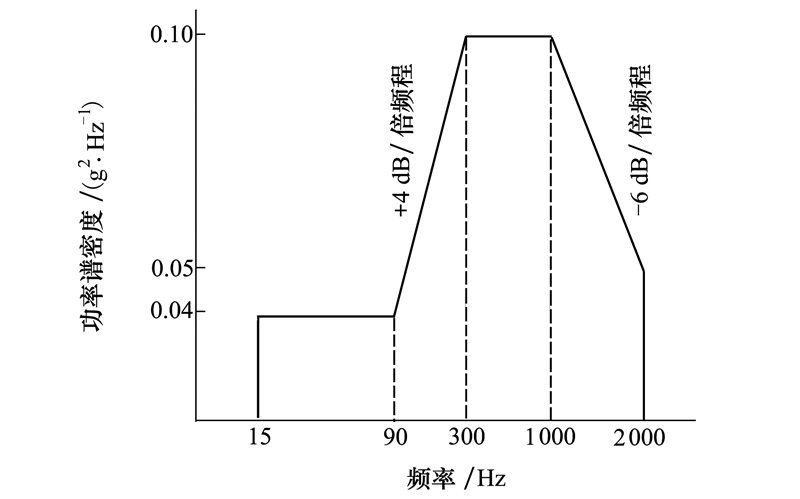

采用ANSYS14.0软件对伺服阀整体进行随机振动分析。振动试验方法中以宽带随机试验方法应用最为广泛,图 2所示为GJB150-16A给出的喷气式飞机机载设备随机振动谱气式飞机机载设备所受振动谱[5],以其模拟伺服阀所受的随机振动工况,表 1所示为在X、Y、Z方向施加激励试验应力幅值,从试验结果看X方向应力幅值最大,最大值均发生于力矩马达簧片处,其余部分的应力值均小于19 MPa。应用基于高斯分布的三区间法[6]分析伺服阀振动疲劳寿命,由于1σ、2σ、3σ对应的最大应力幅值均小于铍青铜材料的疲劳极限260 MPa[7],其余部分应力值均小于所选材料疲劳极限,在不考虑结构本身缺陷的情况下,伺服阀结构本身不会出现疲劳破坏问题,疲劳寿命也会远远大于5 000 h,即振动环境对伺服阀耐久性疲劳寿命影响不大。

|

| 图 2 喷气式飞机机载设备随机振动谱 |

| 方向 | 1σ/MPa | 2σ/MPa | 3σ/MPa |

| X | 58.36 | 116.71 | 175.06 |

| Y | 37.62 | 75.25 | 112.87 |

| Z | 48.61 | 97.21 | 145.82 |

如图 1所示,伺服阀阀芯在两腔压差作用下运动,阀芯与阀体相对位置的变化控制油口的通断。由于加工误差会将柱塞等加工成有一定锥度的圆锥面,阀芯装入阀体中便形成了外圆柱面和内圆锥面构成的环形间隙流动,当环形间隙流动为渐扩流动时,便会出现侧向力。此工况下阀芯与阀体间的配合间隙会因磨损而逐渐增大,当间隙增大到泄漏量决定的最大允许值时,伺服阀耐久性磨损寿命随即结束。经分析决定伺服阀耐久性磨损寿命的部位为阀芯4个凸肩处。

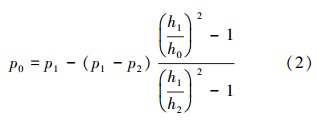

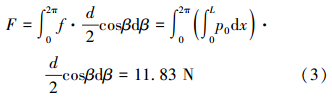

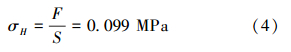

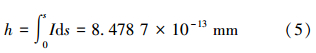

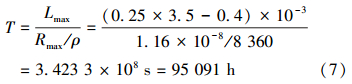

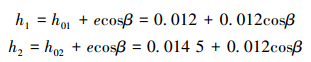

本文采用线磨损度来定量描述阀芯阀体间的磨损值,线磨损度是指摩擦表面法向尺寸变化与滑移距离的比值,该方法考虑了摩擦副表面的微观特征,在稳定磨损阶段其线磨损度I为[8]:

式中:K1为由材料表面几何轮廓沿高度分布所决定的系数;Kt为修正系数;α=Aa/Ar,其中Aa、Ar为名义接触面积和实际接触面积;σH为平均接触应力;ξ为材料微观表面支承曲线参数;ty为材料摩擦疲劳曲线参数;λ为表面粗糙度综合特性;k为接触处应力状态的特性系数;fM为摩擦因数;σ0为材料极限破坏应力;E为弹性模量。阀芯与阀体间的平均接触应力来源于阀芯的液压侧向力。当图 1中4个凸肩处均为渐扩间隙流动时,阀芯整体所受侧向力最大。第2凸肩阀体配合段的简化模型如图 3所示。图中圆锥大端压力和间隙分别为p1和h1,小端压力和间隙分别为p2和h2,由加工最大圆柱度偏差决定的倒锥大小端半径差为0.002 5mm,阀芯最大位移L为0.32mm,配合段间隙h0处的压力为p0[8]。

|

| 图 3 射流管伺服阀磨损局部放大图 |

同理可计算出其余3处凸肩的侧向力分别为42.24 N、11.83 N及113.76 N。根据经验在阀芯凸肩上开3个均压槽影响因子为0.06,计算得阀芯位移0.32 mm时,其侧向力为F为10.78 N,此时阀芯与阀体接触面积为S为108.5 mm2,则接触应力:

表 2列出了阀芯偏移量所对应的接触应力。可以看出阀芯与阀体间的接触应力随阀芯偏移量在0.110~0.116 MPa内变化,将接触应力最大值0.116 MPa带入(1)式,考虑伺服阀实际,(1)式中其余参数的取值见表 3。求得线磨损度I,阀芯开启一次线性磨损量为:| 阀芯偏移量/mm | 侧向力/N | 接触应力/MPa |

| 0 | 11.32 | 0.113 |

| 0.05 | 11.24 | 0.110 |

| 0.10 | 11.85 | 0.115 |

| 0.15 | 12.07 | 0.116 |

| 0.20 | 12.12 | 0.115 |

| 0.25 | 11.69 | 0.109 |

| 0.32 | 10.78 | 0.099 |

| 参数 | 取值 | 参数 | 取值 |

| α | 1 | ζ | 1.5 |

| Kt | 2 | k | 3 |

| fm | 0.1 | K1 | 0.2 |

| ty | 7.9 | E/(MPa) | 2.11×10 5 |

| λ | 2.2×10 -2 | σ0/(MPa) | 1 000 |

如图 4所示,伺服阀反馈组件由反馈杆、调零丝、弹簧管和簧片等组成。反馈杆上端与喷嘴压装成一体,末端与阀芯链接,将阀芯反馈力矩经喷嘴、射流管组件、弹簧管传递至衔铁组件,构成滑阀位移力反馈回路。伺服阀接受输入电流过程中,反馈组件表面存在着应力比R=-1的循环交变应力,在此应力作用下,反馈组件可能产生局部永久结构变化,一定循环次数后形成裂纹进而导致疲劳破坏,此时的循环次数即为反馈组件的耐久性应力疲劳寿命。

|

| 图 4 射流管反馈组件模型 |

选用ANSYS14.0有限元分析软件预测反馈组件的应力疲劳寿命,组件的材料性能参数如表 4所示,将供油管、调零丝及支撑簧片与力矩马达的接触区域进行全约束,在衔铁两侧向上和向下分别作用大小为0.18 N力载荷,反馈杆末端与阀芯连接处施加大小为0.32 mm的位移约束,选择 Insert/Equivalent选项,设置相关参数进行求解。得到反馈组件应力云图如图 5所示,可以发现应力幅最大值出现在反馈杆的中部为149.6 MPa,低于铍青铜材料的疲劳极限260 MPa[7],其余部分应力幅主要集中于1.95×10-7~66.49 MPa,低于所选材料的疲劳极限,依据S-N曲线应力疲劳计算方法,反馈组件的耐久性疲劳寿命远大于107次循环载荷。

| 组件名称 | 材料 | 弹性模量 E/GPa | 泊松比 μ | 密度ρ/(kg·m -3) |

| 弹簧管 | 铍青铜 | 130 | 0.285 | 8 360 |

| 喷嘴 | 铍青铜 | 130 | 0.285 | 8 360 |

| 反馈杆 | 铍青铜 | 130 | 0.285 | 8 360 |

| 簧片 | 铍青铜 | 130 | 0.285 | 8 360 |

| 射流管 | 不锈钢 | 190 | 0.3 | 7 850 |

| 衔铁 | 软磁合金 | 210 | 0.3 | 8 600 |

| 调零丝 | 弹簧钢丝 | 210 | 0.25 | 7 850 |

|

| 图 5 反馈组件交变载荷应力云图 |

射流管伺服阀元件及液压介质在生产和使用过程中不可避免地会产生固体颗粒污染物,这些颗粒随液压介质按一定速度和角度流动,会对伺服阀内部材料表面产生冲蚀磨损。据相关试验测试,认为喷嘴至接收器的距离大于喷嘴直径的3.5倍时即不能保证其工作的稳定性和可靠性[1]。

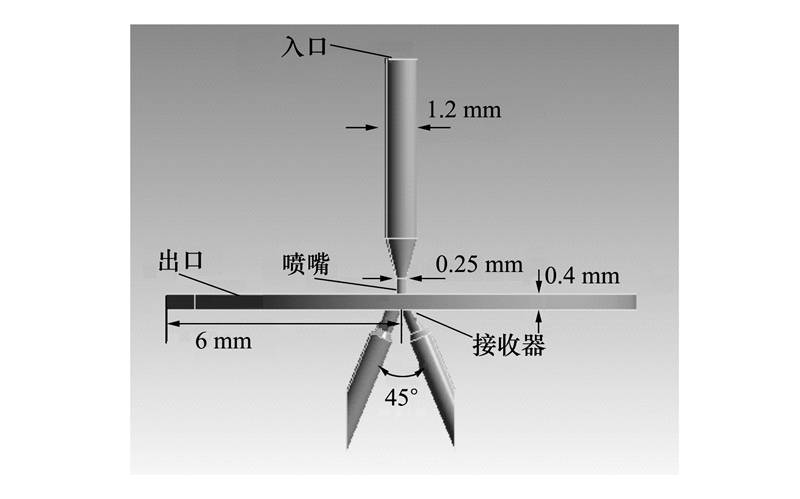

采用FlUENT14.0软件进行冲蚀磨损率的数值模拟。图 6所示为喷嘴接收器冲蚀磨损计算模型,模拟以雷诺时均N-S方程、标准k-ε两方程模型、离散相流动模型(DPM)和塑性材料冲蚀磨损模型为基础,采用标准壁面函数处理壁面边界层,选择coupled算法,设置压力值21 MPa为入口边界条件,0 MPa为出口边界条件,油液密度855 kg/m3,动力粘度0.012 54 Pa·s。各项残差收敛精度设为10-5,并监视出口速度,若出口速度基本无变化且残差满足要求时,可认为连续相计算结果收敛。在连续相收敛基础上,设置离散相模型进行固体颗粒运动轨道模拟和冲蚀磨损率的计算。设入口平面为固体颗粒的注入平面,设置颗粒平均直径50 um,质量流率0.002 67 kg/s,密度1 400 kg/m3,应用Discrete Random Walk模型处理颗粒与流体离散涡之间的相互作用,分别对喷嘴不同偏移距离工况进行数值模拟。

|

| 图 6 喷嘴接收器冲蚀磨损计算模型 |

图 7为喷嘴未偏移时冲蚀率分布图孔磨损率沿x方向分布图。油液从入口进入射流管,在收缩颈处流速变大,液流方向与接收器内壁夹角22.5°,此处冲蚀磨损率最大为1.16×10-8(kg/m2s),呈现两边对称且距喷嘴轴线越远冲蚀率越小。

|

| 图 7 喷嘴未偏移时冲蚀磨损率分布图 |

如表 5所示为喷嘴偏移量与最大磨损率的对应关系,可以发现最大冲蚀率的极大值出现在喷嘴未偏移现时,且随喷嘴向左向右偏移而对称。以喷嘴未偏移时的最大冲蚀率计算伺服阀耐久性冲蚀磨损寿命如(7)式所示。

| 序号 | 喷嘴偏移量/mm | 最大冲蚀磨损率×10 -8(kg·m -2·s -1) |

| 1 | -0.11 | 0.24 |

| 2 | -0.09 | 0.60 |

| 3 | -0.04 | 0.93 |

| 4 | 0 | 1.16 |

| 5 | 0.04 | 0.94 |

| 6 | 0.09 | 0.59 |

| 7 | 0.11 | 0.22 |

为验证本文所选用方法在射流管伺服阀耐久性分析中的有效性,针对文中2.1~2.4节依次对文献[9, 10, 11, 12]中的部分试验进行分析计算。文献[9]以镀锌结构钢样件为对象进行随机振动疲劳损伤试验,选取0.07g2/Hz所对应实验条件计算试件疲劳破坏时间(s);文献[10]以铸铁材料的缸套为对象进行缸套-活塞环磨损实验,选取C组工况计算缸套磨损量(μm);文献[11]对45号钢样件进行加载应力疲劳实验,选取305 MPa应力组计算样件疲劳寿命(cycles);文献[12]对工具钢样件进行喷射式冲蚀磨损试验,以45°冲蚀角工况计算冲蚀率(kg/m2·s)。文献中的试验值和本文计算值如表 6所示,对比发现本文关于伺服阀相似工况耐久性计算方法合理,可用于射流管伺服阀耐久性的分析。

| 序号 | 试验值 | 计算值 | 误差/% |

| 2.1/s | 2 939 | 2 897 | 1.4 |

| 2.2/μm | 1 | 1.073 | 7.3 |

| 2.3/(cycles) | 1.20×10 5 | 1.24×10 5 | 3.3 |

| 2.4/(kg·m -2·s -1) | 3.18×10 -6 | 3.29×10 -6 | 3.5 |

本文针对射流管伺服阀实际运用情况,确定影响其耐久性潜在薄弱项并进行分析计算。结果表明振动工况对伺服阀影响不大;阀芯阀体最苛刻工况下的磨损寿命可代表伺服阀耐久性磨损寿命;反馈组件最大应力幅位于反馈杆弯曲处,原因是这里存在应力集中,最大应力幅远低所选材料的疲劳极限,不存在疲劳破坏问题;喷嘴接收器最大冲蚀磨损率出现在喷嘴未偏移时两接收孔中间内壁区域且两边对称。实际中采用丁腈橡胶材料的密封圈且会定期检查更换,杜绝因密封圈老化而产生的泄漏故障。从耐久性寿命计算数值来看,均满足国家标准对射流管伺服阀规定的5 000 h或107次的使用寿命要求[13]。

| [1] | 黄增,侯保国,方群,等.射流管式和喷嘴挡板式的比较[J].流体传动与控制, 2007, 23(4):43-45 Huang Z, Hou B G, Fang Q, et al. Comparison of Electro-Hydraulic Servo Valves between Jet-Pipe Type and Nozzle-Flapper Type[J]. Fluid Power Transmission and Control, 2007, 23(4):43-45(in Chinese) |

| Cited By in Cnki (50) | Click to display the text | |

| [2] | 訚耀保.射流管伺服阀欧美专利分析[J].液压气动与密封,2012(2):68-73 Yin Y B. Analysis of Foreign Patents of Jet-Pipe Servo Valve[J]. Hydraulics Pneumatics & Seals, 2012(2):68-73(in Chinese) |

| Cited By in Cnki (6) | Click to display the text | |

| [3] | 方群,黄增.电液伺服阀的发展历史、研究现状及发展趋势[J].机床与液压,2007,35(11):162-165 Fang Q, Huang Z. Development Process, Research Situation and Trend of the Electro Hydraulic Servo Valve[J]. Machine Tool & Hydraulics, 2007, 35(11):162-165(in Chinese) |

| Cited By in Cnki (125) | |

| [4] | 戴城国,王晓红,张新,等.基于模糊综合评判的电液伺服阀FMECA[J].北京航空航天大学学报, 2011, 37(12):1575-1578 Dai C G, Wang X H, Zhang X, et al. Fuzzy Comprehensive Evaluation in FMECA of Electro-Hydraulic Servo Valve[J]. Beijing University of Aeronautics and Astronautics, 2011, 37(12):1575-1578(in Chinese) |

| Cited By in Cnki (13) | Click to display the text | |

| [5] | GJB 150.16A.军用装备实验室环境试验方法——振动试验[S].北京:中国标准出版社,2009 GJB 150.16A. Enviromental Test Methods for Military Equipments——Vibration Test[S]. Beijing:Standavds Press of China, 2009(in Chinese) |

| [6] | Steinberg D S. Vibration Analysis for Electronic Equipment[M]. New York:John Wiley & Sons, 1998:208-214 |

| [7] | 中国航空材料手册[S].北京:中国标准出版社,2002 Handbook of China Aeronautical Materials[S]. Beijing:Standards Prss of China, 2002(in Chinese) |

| [8] | 吴亮.某大通径滑阀的磨损寿命预估[J].机械设计与制造, 2012(8):234-236 Wu L. Wear Life Prediction for a Large Diameter Spool Valve[J]. Machinery Design & Manufacture, 2012(8):234-236(in Chinese) |

| Cited By in Cnki (3) | Click to display the text | |

| [9] | Han S H, An D G, Kwak S J. Vibration Fatigue Analysis for Multi-Point Spot-Welded Joints Based on Frequency Response Changes due to Fatigue Damage Accumulation[J]. International Journal of Fatigue, 2013, 48:170-177 |

| Click to display the text | |

| [10] | 张竞菲.高强化系数柴油机缸套摩擦磨损行为研究[D].大连:大连海事大学, 2010 Zhang J F. Research of Friction and Wear Behavior of Diesel Engine with High Strength Coefficient[D]. Dalian:Dalian Maritime University, 2010(in Chinese) |

| Cited By in Cnki (1) | |

| [11] | Padzi M M, Abdullah S, Nuawi M Z. On the Need to Decompose Fatigue Strain Signals Associated to Fatigue Life Assessment of the AISI 1045 Carbon Steel[J]. Materials and Design, 2014, 57:405-415 |

| Click to display the text | |

| [12] | Wen D C. Erosion and Wear Behavior of Nitrocarburized DC53 Tool Steel[J]. Wear, 2010, 268:629-636 |

| Click to display the text | |

| [13] | 章敏莹,方群,金瑶兰.射流管伺服阀在航空航天领域的应用[C] //2008年液压与气动学术会议论文集, 2008:16-20 Zhang M Y, Fang Q, Jin Y L. Application of Jet Pipe Servo Valve in Aerospace[C] //Proceedings of the Hydraulic and Pneumatic in 2008 Academic Conference, 2008:16-20(in Chinese) |

| Cited By in Cnki (6) |