2. 中航工业西安航空动力控制科技有限公司, 陕西西安 800077

在航空发动机附件中,离心泵可以提供可靠的前级压力。因此,对高性能燃油离心泵内流场性能进行分析研究,满足航空发动机进一步发展,是一项重要的研究课题[1, 2]。在发动机起动阶段,普通离心泵出口压力小,难以满足燃油系统对喷油压力的要求,新型的诱导轮与叶轮一体式航空燃油离心泵进口诱导轮叶片与叶轮长叶片型线平稳过渡,设计为一体形式,在发动机起动阶段燃油能够供给充足的燃油,且提高了离心泵的各个工作状态下的效率和抗汽蚀性能[3],因此,进行新型离心泵的数值模拟工作尤为必要。

航空燃油离心泵内流场受离心力和科氏力的相互作用强烈,使得泵的三维建模和内部的流场异常复杂[4],依靠传统的理论和试验方法对其进行研究存在较大困难,因此研究人员对离心泵叶轮以及内部流场仿真展开了大量的研究工作。国外对离心泵内部数值模拟的研究很多,Shah通过CFD技术研究了离心泵汽蚀两相分布的数值模拟预测技术[5],Hwayang等人针对离心泵的抗汽蚀性能进行了参数优化研究[6],Kurokawa研究了离心泵叶轮出口的流动特点[7],并给出了合理的优化建议,Marx针对前置诱导轮的离心泵进行了非定常数值研究[8],郭晓梅等人分析了前置不同类型的诱导轮对高速离心泵旋转空化特性的影响[9]。然而对诱导轮与叶轮一体式航空燃油离心泵进行高效、可靠的研究并不多。诱导轮与叶轮一体式航空燃油离心泵与传统航空燃油离心泵相比,具有更宽泛的流量工况,且各个工况下提供了高效稳定的出口压力,采用了诱导轮与叶轮一体化设计的多级导流结构。叶轮分为正反两侧叶片;轮缘直径比传统组装结构的离心泵更小;采用引射器连接了蜗壳进口与泵进口。其中叶轮、蜗壳以及引射器的合理匹配设计,是保障和提高泵的效率、增压能力以及抗汽蚀特性的关键技术。数值模拟是研究离心泵的常规方法,尤其对该型复杂结构的离心泵,通过高精度的建模技术及CFD数值模拟,能够有效研究叶轮、蜗壳以及引射器内部流动特性与汽液两相分布状态,对离心泵的合理匹配设计具有重要意义。目前国内公开发表的诱导轮与叶轮一体式航空燃油离心泵的相关研究成果很少,因此还需进一步开展研究工作。

为此,本文针对诱导轮与叶轮一体式离心泵的性能进行了数值模拟。采用混合网格模型划分离心泵的三维模型,使用计算流体力学软件Pumplinx[10]对离心泵的内部流场进行了数值模拟。与试验数据对比后验证了数值模拟方法的有效性,通过预测离心泵的扬程与效率证明了发动机不同状态下离心泵的性能,最后对该新型结构的离心泵展开了内流场分析。

1 研究模型离心泵是航空发动机燃油系统应用最多的增压泵,随着航空发动机推重比的不断增加,对泵的要求也在提高。因此,需要根据航空发动机对主燃油前级增压泵的新要求,研究满足需求的增压离心泵。

诱导轮与叶轮一体式航空燃油离心泵是国外为推比10的航空发动机提供前级增压而研发的新型结构离心泵,其诱导轮与叶轮是一体结构,为多级导流组合叶轮,所有叶片均为三维扭曲叶片。这种叶轮型线复杂,加工难度大,但由于流体在叶轮内经过多级叶轮的增压,泵的效率较传统离心泵要高。该型离心泵特殊的一体式叶轮型线结构,可以更好地降低进口燃油的流速,即增大进口压力,提高泵的抗汽蚀特性;在大流量状态下,其轮缘直径比传统组装结构的离心泵更小,避免了不稳定力的发生;由于叶轮一体式结构避免了诱导轮与叶轮之间匹配连接问题,减小了水力损失;因此,该型离心泵与传统离心泵相比,效率更高,具有更为优良的叶轮进口条件等[10]。

诱导轮与叶轮一体式航空燃油离心泵的性能参数为:工作介质是密度为753 kg/m3的航空煤油。离心泵设计转速np=8 000 r/min,设计流量Qp=77 000 L/h,泵的进出口压差ΔPh=0.956 MPa。

离心泵主要结构包括进口壳体组件、叶栅组件、压紧衬套、叶轮组件、蜗壳组件、卡圈、传动组件、导管以及传动轴,本文主要针对一体式叶轮与蜗壳进行数值模拟研究。

该型泵的工作叶轮采用主叶片2片,第一辅助叶片2片,第二辅助叶片4片,其叶片采用柱坐标系来给出构成叶型的4条曲线的空间坐标。离心泵的蜗壳为带锥形扩散管的螺旋型形状,其断面从方形向圆形过渡,可提高效率。

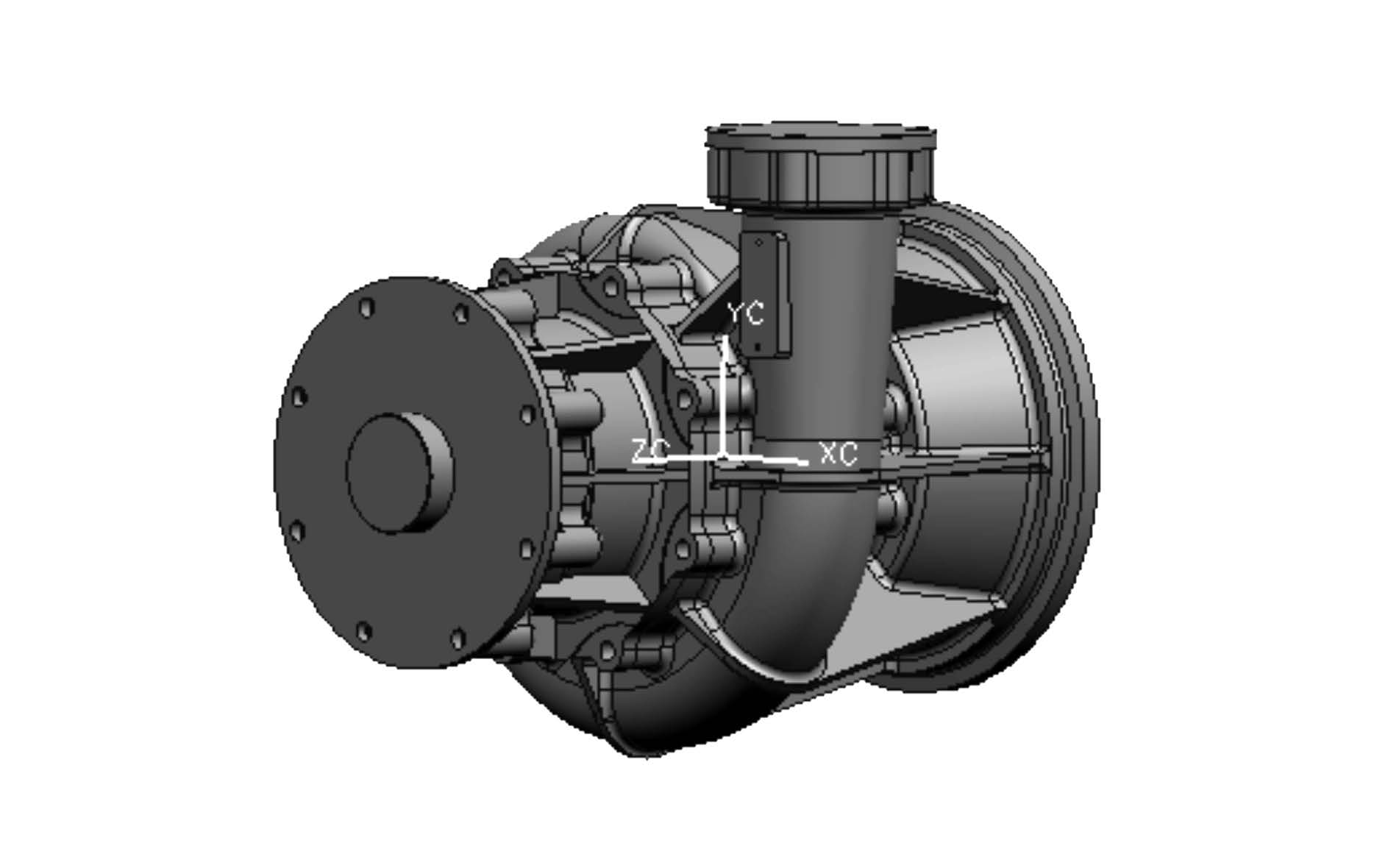

通过对各个部件的设计,给出诱导轮与叶轮一体式航空燃油离心泵的主要结构参数,如表1所示。在进行泵的内部流场的数值模拟之前,首先建立流场的三维模型。利用UG建立一体式离心泵三维模型如图1所示。

|

| 图 1 一体式离心泵三维模型示意图 |

| 参数 | 尺寸 | 参数 | 尺寸 |

| H/m | 137 | b2/mm | 11.02 |

| ns | 106.6 | Z | 8 |

| Ds/mm | 89 | β 1/(°) | 22 |

| η | 0.65 | β 2/(°) | 30 |

| D1/mm | 66 | D 3/mm | 123 |

| dh/mm | 3.75 | B 3/mm | 15 |

| D2/mm | 117 | a/mm | 1 |

在设计转速8 000 r/min的不同流量状态开展离心泵数值模拟,并将计算结果与试验数据相对比,以验证计算方法的适用性。将离心泵内部流动视为不可压缩流动,采用动静参考系解决旋转叶轮与静止泵体的耦合问题,叶轮设置为运动参考系,泵壳和其他流动域设置为静参考系。进口边界采用压力进口边界,给定来流总温总压;出口边界为体积流量出口边界;壁面除了离心泵进口、出口、叶轮和蜗壳交界面以及进口管和叶轮的交界面采用interface类型,其余固体壁面均采用绝热无滑移边界条件,其中,各叶片表面设置为移动旋转壁面条件,旋转速度与叶轮流体区域一致,绝对速度8 000 r/min,其它固体壁面均为静止壁面条件[11]。

计算采用压力基隐式差分方法,二阶迎风差分格式以及COUPLED方法求解三维定常雷诺平均Navier-Stokes方程。湍流模型选取k-ε模型。计算工质为航空煤油。为提高计算效率,采用了多重网格法、局部时间步长和残差光顺等加速收敛措施。

2.2 计算网格诱导轮与叶轮一体式结构的航空燃油离心泵由于几何结构非常复杂,其一体式叶轮型线扭曲度特别大,且蜗壳隔舌角处网格过渡很难处理。因此对该型结构进行网格划分需要进行复杂的工作。一体式叶轮对泵性能影响较大,因此采用多块拓扑结构的方式进行结构划分;而蜗壳采用八叉树的方式划分非结构网格;最终生成更适合数值计算的离心泵混合网格。

叶轮结构化网格划分时,叶轮采用多块拓扑结构的方式,将叶轮计算域模型分为关于原点对称的2个周期模型,这样便使得复杂模型相对简单,更好地完成高质量结构网格。对单个模型进行网格划分时,将单独的计算域建立多区域划分即形成多块拓扑结构。

通过多块拓扑结构的方式划分的叶轮网格,排列光滑、正交性好。在放大区域,叶片进口与叶片出口的网格排列整齐、光滑,且在叶片周围网格数目有所加密,提高数值模拟时叶片附近流动的精确度。

由于一体式航空燃油离心泵的新式结构,叶轮对泵的整体性能影响较大,蜗壳本身结构相对简单,适合非结构网格的计算迭代方式,能够建立高质量的非结构网格。且燃油在离心泵的内部流动中,本身具有随意性,因此,蜗壳采用非结构网格进行划分。蜗壳的非结构网格采用四面体网格(Tetra),迭代格式采用八叉树即Robust(Octree)计算方法。最终一体式离心泵混合网格划分模型如图2所示,其中叶轮网格数为232 357,蜗壳网格数为185 922,整个计算区域的网格数为418 279。

|

| 图 2 一体式离心泵混合网格模型示意图 |

一体式航空燃油离心泵进行加工装配后,制成样件。在转速8 000 r/min下进行了试验,试验数据与仿真结果如表2所示。

| 流量/(L·h -1) | 试验压力/MPa | 仿真压力/MPa |

| 77 000 | 0.964 | 0.989 |

| 65 000 | 1.024 | 1.034 |

| 55 000 | 1.068 | 1.073 |

| 45 000 | 1.115 | 1.121 |

| 35 000 | 1.142 | 1.149 |

| 25 000 | 1.173 | 1.184 |

| 15 000 | 1.195 | 1.207 |

通过不同工况下的数值模拟,计算离心泵在不同工况下的扬程、效率。

式中:Pin为泵进口处的总压力;Pout为泵出口处的总压力;Δh为泵进出口的高度差;P为轴功率。根据数值模拟的增压值结果,采用(1)式、(2)式计算离心泵在不同工况下的扬程、效率。表3给出了离心泵数值模拟结果与试验结果在某一计算工况下扬程与效率值的对比。

| 性能 | 试验 | 仿真 | 误差/% |

| Head( H)/m | 130.5 | 131.2 | 0.5 |

| efficiency( η) | 0.63 | 0.66 | 4.7 |

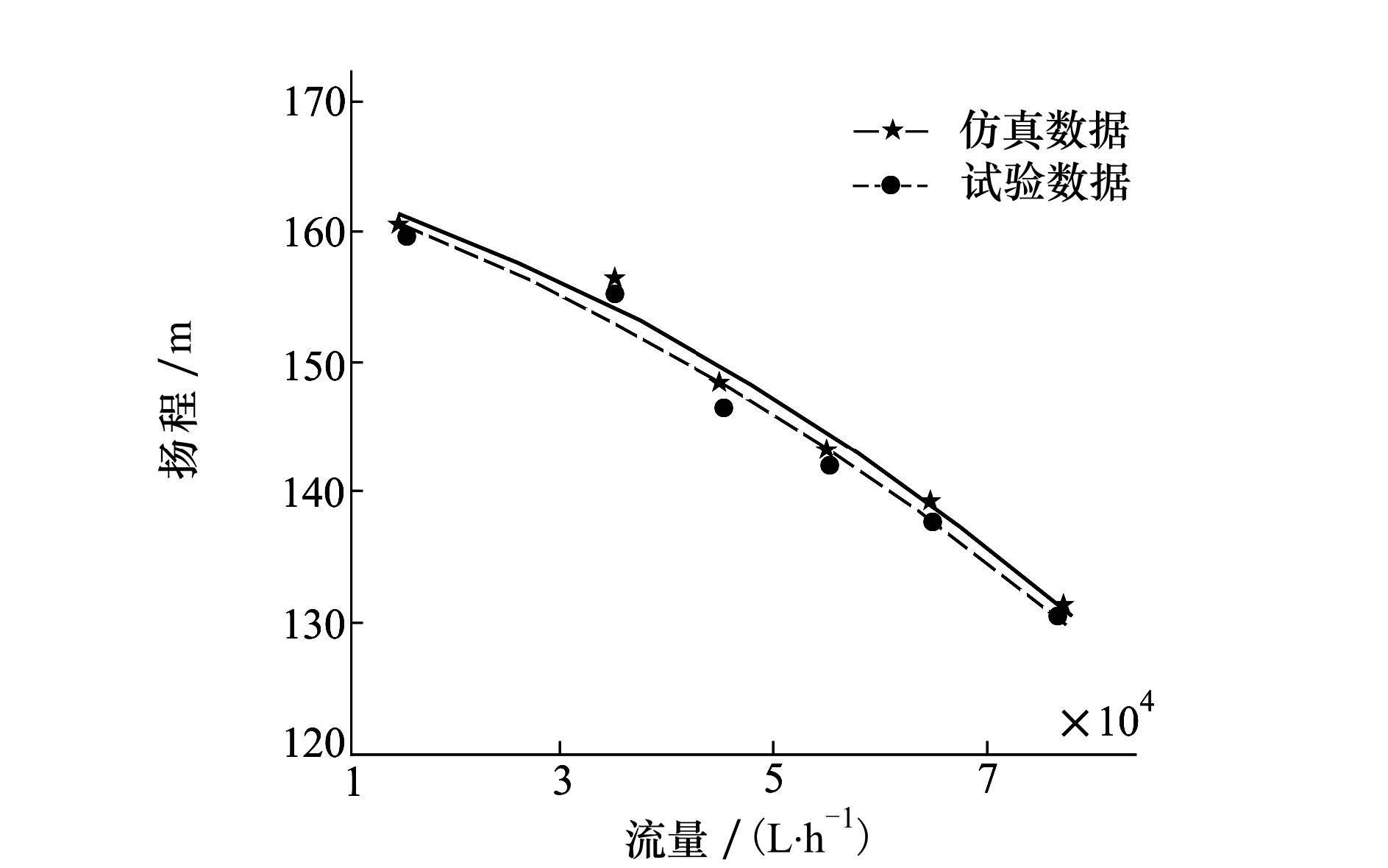

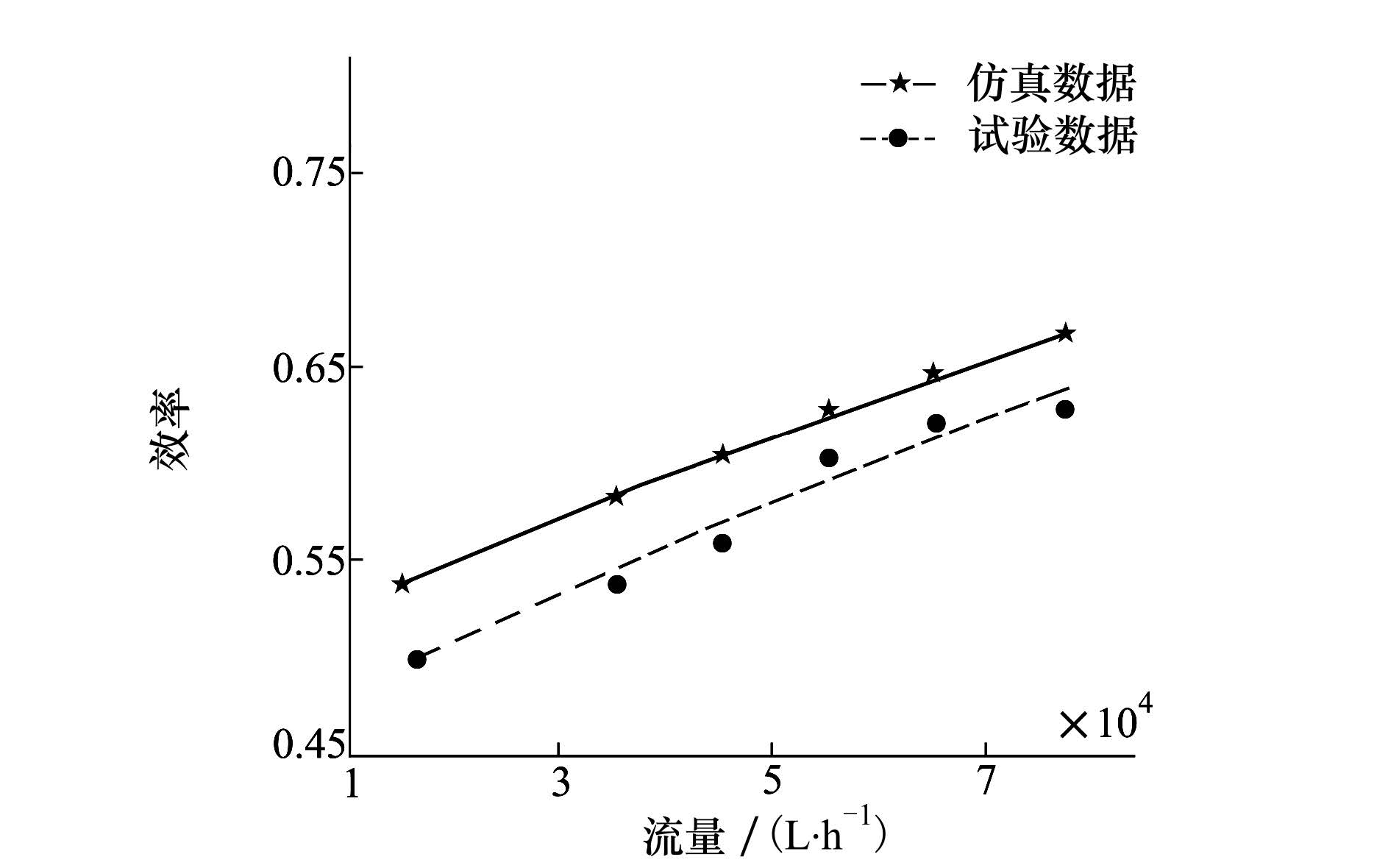

表3对比显示,所研究的诱导轮与叶轮一体式航空燃油离心泵在该计算工况下,扬程和总效率误差很小,数值模拟精度很高,处于性能允差范围内。利用扬程和效率公式计算出数值模拟与试验不同工况下的扬程和效率,得出流量-扬程、流量-效率曲线如图3和图4所示。

|

| 图 3 一体式离心泵流量-扬程曲线 |

|

| 图 4 一体式离心泵流量-效率曲线 |

如图3、图4所示,不同流量工况下,一体式航空燃油离心泵压力场、速度场及变化趋势与理论是一致的;离心泵的扬程随流量的增加而下降,离心泵的效率随流量的增加而逐渐增加,至设计点最高,符合离心泵性能曲线的特点。数值模拟与试验数据在各个流量工况下趋势基本相同,且各个流量下扬程误差不超过1%,效率误差不超过5%,表明数值模拟能精确地预测一体式航空燃油离心泵性能。

通过离心泵不同工况下的性能预测分析,表明发动机起动加速阶段即小流量状态下,离心泵出口压力达到1.19 MPa左右,因此可以在小流量工作下供应足够高的燃油以提高离心泵抗汽蚀特性;发动机巡航状态下,即离心泵的中间流量工况下,离心泵能够稳定的将出口压力维持在1.10 MPa 0.04 MPa范围内,满足发动机巡航状态时燃油供应的稳定可靠性;发动机加力状态即离心泵的大流量状态下,出口压力在0.97 MPa左右,因此给主燃油泵提供足够的压力,从而更好的缓解由于离心泵大流量状态下轴向平衡特性弱使得增压能力不足的问题。且各个工作状态下,离心泵的效率均较高,且巡航状态和加力状态时效率更高,能够更好的满足新一代发动机对高机动性的要求。因此,该型诱导轮与叶轮一体式航空燃油离心泵在增压和效率上满足发动机的各个工作状态。

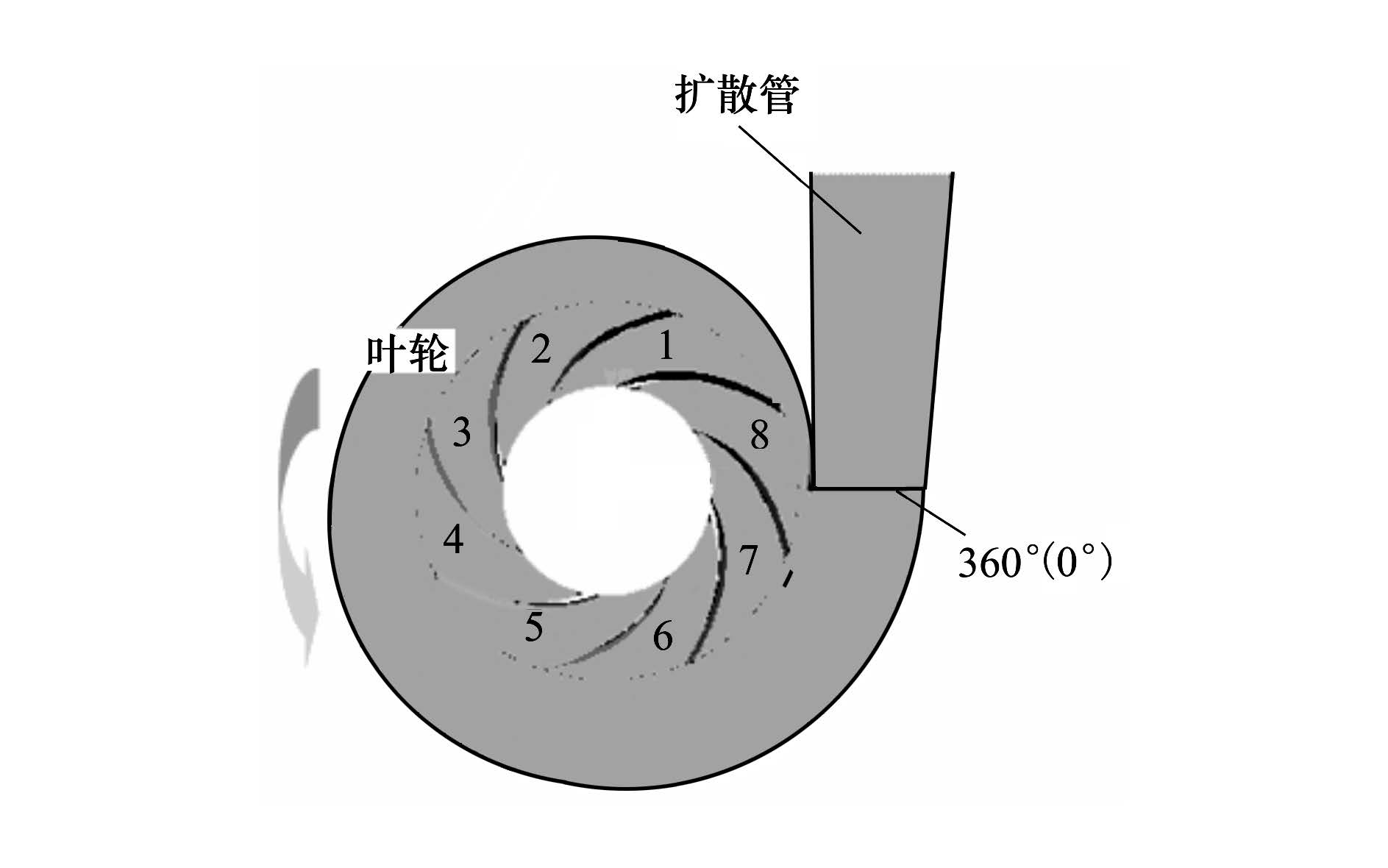

2.4 流场分析数值模拟时,选取77 000 、45 000 、15 000这3个流量点进行模拟分析。图5所示为离心泵流场分析编号示意图,在轴面投影图中对叶轮各个通道进行了编号。

|

| 图 5 离心泵流场分析编号示意图 |

在边界条件为转速8 000 r/min,3种流量工况时进行了前后盖板中间轴向截面上的压力与速度的仿真分析。(具体的通道编号参见图5)3种流量工况下,叶轮通道内,相同半径处叶片压力侧的压力高于吸力侧的压力。但离心叶轮各通道内的压力呈现非常明显的非轴对称性特点,其中大流量工况下叶轮内压力的非轴对称性强于小流量工况。从蜗壳内压力分布来看,顺着流动方向蜗壳内压力分布的变化规律随流量工况的不同而不同:在小流量工况下,每个通道出口中间位置对应处有一个低压区的出现。设计流量工况下,从蜗舌起始处顺着流体流动方向到280°圆周角这一范围内,压力的径向梯度随圆周角位置的增大而增大;从280°圆周角到360°圆周角位置到蜗壳喉部位置的范围段内,径向压力梯度减小,且第8通道出口中间位置对应处有一明显的大范围低压区;从360°截面位置到蜗壳喉部直到扩散管出口,压力值都在逐渐提升。大流量工况下,从蜗舌起始处到240°圆周角范围内,静压逐渐升高;从240°圆周角位置一直到蜗壳喉部位置的范围段内,第8通道出口中间位置对应处有一明显的大范围低压区。

小流量工况下(即15 000 L/h ),离心叶轮中靠近蜗壳出口和隔舌附近区域的1、2、3、4通道内有大范围的低速区,特别是2、3、4通道内的流体基本上都被低速流区域所控制。中间流量工况下(即45 000 L/h ),各通道内速度分布的差异相对较小,其中在远离蜗壳出口段和隔舌附近区域的第1、2通道内有较大范围的低速区,大流量工况下(即77 000 L/h ),低速区主要处于第1通道附近。3种工况下在叶片压力侧固定位置处有低速团的产生,低速团离心力与科氏力压力梯度的作用下迅速得到抑制,影响的范围很小,且都限于在紧贴压力侧附近区域。叶片背力侧入口不远处也比较容易产生低速流团,但比较容易扩散与发展。3个流量工况下,蜗壳中速度的分布趋势各不相同,是因为不同流量工况下,蜗壳过流截面面积和外壁型线随着蜗壳圆周角的变化适应通过流量均匀增加、速度保持匀速、实现流速均匀分布的能力不同。且在各个通道出口中间部位对应的区域有一小范围的高速区。在扩散段内,3种工况下流体的压力值在扩散管内得到较大提升,速度都是降低的,但在扩散管内的压力速度分布均比较复杂,说明其中的流动情况较紊乱。这必定会造成较大的流动损失,说明扩散管的设计不尽理想,有待优化、改进。可将扩散管的出口直径增大,将隔舌处的角度加大等。其次,对3种边界条件下,离心泵中间截面的流线进行仿真分析。从分析中得出,低流量工况下,第1、3、5、7通道中靠近叶片压力侧后半段的轴面速度低,而涡流团也在叶片压力侧该区域范围内,说明该通道中压力侧附近的流通能力弱;第4、6通道中的低速轴面速度流团起源于压力面侧的中部,在离心力的作用下沿径向发展,跨过流道宽度范围一致抵达通道出口吸力面侧,使得在流道的出口处形成了明显的尾迹/射流结构;第8通道中从进口到通道中部的这一范围内轴向速度都很低。

中间流量工况下第1、3、5、7流道入口处吸力侧靠近前盖板的一小块区域中都有涡流现象,在流道的其它地方流线沿着流道都比较顺畅。第4、6、8 流道的出口位置处都表现出了明显的尾迹/射流结构,主要的低轴面速度流团起源于叶片压力侧的中部,在离心力和正的周向压力梯度作用下径向发展扩散,聚集通道出口的吸力面侧。

大流量工况下,分布趋势更为剧烈,整体趋势与小流量工况和中间流量工况一致,大流量工况下叶轮中非轴对称性最差。

3 结 论对诱导轮与叶轮一体式航空燃油离心泵开展的数值模拟研究工作主要结论如下:

(1)通过采用多块拓扑结构和八叉树结构的形式分别划分一体式叶轮和蜗壳网格,提高了该型离心泵数值计算的速度。且数值模拟预测的扬程误差小于1%,效率值误差小于5%,表明该方法能够实现对诱导轮与叶轮一体式航空燃油离心泵的数值模拟外特性研究。

(2)数值模拟分析表明:诱导轮与叶轮一体式航空燃油离心泵由于一体式叶轮进口长度较大使得各个流量工况下离心泵叶轮内压力均有明显的非对称性;蜗壳隔舌处的叶轮通道内压力变化最为剧烈;各流量工况下,吸力面侧均存在一定范围的轴面速度流团,从而在通道出口出形成了明显的尾迹/射流结构。本文的仿真分析结果可用于该型离心泵的进一步改型设计。

| [1] | 刘尚勤.离心泵用作航空发动机主燃油泵研究[J].航空发动机, 2006,32(2):43-45 Liu S Q. Investigation of Centrifugal Pump Used as Aeroengine Main Fuel Pump[J]. Aeroengine,2006,32(2):43-45(in Chinese) |

| Cited By in Cnki (10) | Click to display the text | |

| [2] | 樊思齐.航空发动机控制[M].西安:西北工业大学大学出版社, 2008:24-27 Fan S Q. Aeroengine Control[M]. Xi'an:Northwestern Polytechnical University Press, 2008:24-27(in Chinese) |

| [3] | 刘尚勤,王磊.航空发动机的一种新型主燃油泵设计[J].航空发动机, 2003,29(2):5-7 Liu S Q, Wang L. Design of a New Main Fuel Pump for Aeroengine[J]. Aeroengine, 2003, 29(2):5-7(in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [4] | 蒲志理.航空油泵设计[M].北京:国防工业出版社, 1983:132-148 Pu Z L. Aero Fuel Pump Design[M]. Beijing:National Defence Industry Press, 1983:132-148(in Chinese) |

| [5] | Shah S R. CFD for Centrifugal Pumps:a Review of the State-of-the-Art[J]. Prceeding Engineerin, 2013, 51(2):715-720 |

| Click to display the text | |

| [6] | Hwayang Dong. The Caviation Behavior with Short Length Blades in Centrifugal Pump[J]. Journal of Mechanical Science and Technology, 2010, 24(10):116-120 |

| [7] | Kurokawa J. Prediction of Outlet Flow Characteristics of Centrifugal Impeller[J]. Bulletin of JSME, 2011, 28(241):254-258 |

| Click to display the text | |

| [8] | Marx Y P. Unsteady Simulations of Impeller Diffuser Interactions Centrifugal Pump[J]. EPFL-SCR, 1997, 11(9):335-339 |

| Click to display the text | |

| [9] | 郭晓梅,朱祖超.前置不同诱导轮高速离心泵旋转空化特性研究[J].航空学报,2013, 34(7):1572-1581 Guo X M, Zhu Z C, et al. The Cavitation Character of High Speed Centrifugal Pump with Different Inducer[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(7):1572-1581 |

| Cited By in Cnki (3) | |

| [10] | 任璇,姜华川,王飞,胡波.基于Pumplinx的离心泵优化设计研究[C] //第15届中国科协年会第13分会场:航空发动机设计、制造与应用技术研讨会论文集.贵州:2013:5-1 Ren X, Jiang H C, Wang F, Hu B. Optimum Design of Centrifugal Pump Based on Pumplinx[C] //15th Annual Meeting of the China Association 13th venue, Guizhou:Guizhou Honglin Machinery Co., Ltd., 2013:5-1(in Chinese) |

| Cited By in Cnki | |

| [11] | 关醒凡.现代泵技术手册[M].北京:宇航出版社, 1995:216-227 Guan X F. Modern Pump Design Manual[M]. Beijing:China Astronautic Publishing House Press, 1995:216-227(in Chinese) |

2. China Avic Xi'an Aero-Engine Controls Technology Co, Xi'an 800077, China