2. 中国第一汽车股份有限公司技术中心, 黑龙江长春 130011

准双曲面齿轮的几何形状和啮合理论在齿轮传动中是最为复杂的,根据铣齿机厂家不同可分为格里森制、克林贝格制(简称“克”制)以及奥利康制,前一种为渐缩齿,后两种为长幅外摆线等高齿(简称摆线齿)。摆线齿准双曲面齿轮相对于前者有诸多优势:连续滚切加工,只需2台机床,效率高,且噪声低,强度高。目前,“五刀法”加工渐缩齿的工艺在国外已基本淘汰,德国大众公司、美国车桥公司以及克莱斯勒公司均已采用摆线齿[1],国内如长春一汽、中国重汽等大公司也逐渐转向摆线齿生产应用。

国内由于早期组织攻关过格里森制螺旋锥齿轮成套技术,加上格里森加工设备在国内的普及,使得针对渐缩齿锥齿轮和准双曲面齿轮的研究比较多,而针对摆线齿准双曲面齿轮的研究还有待深入。随着后者在汽车、起重机、矿山、冶金机械以及航空工业中的应用日渐广泛,研究其齿面生成原理以及对其进行轮齿接触分析(tooth contact analysis,TCA)具有重要的工程应用背景。由于摆线齿齿面展成及加工过程复杂,针对其齿面的精确建模以及TCA的研究并不多见[2, 3, 4]。Litvin等[2]建立了包含刀倾机构的面滚式展成运动数学模型,但没有对“克”制双刀盘结构进行描述;Fong[3]建立了面铣式与面滚式准双曲面齿轮齿面生成的通用模型,但同样没有考虑面滚法的刀盘结构,石伊蓓[5]以及王峰等[6]对此模型进行了改进,但没有给出齿根过渡曲面的推导过程,而包括齿根过渡曲面的完整齿面模型是后续轮齿承载接触分析(loaded tooth contact analysis,LTCA)和应力分析的基础。

TCA技术近年来经过格里森公司的改进,有了较大发展[7],但由于以往TCA数学模型中法矢的第3个分量未被考虑,故常常出现求得的结果几何上不准确的情况[8]。而且过去TCA中对接触椭圆的计算,要经过复杂的主曲率和相对曲率的推导计算,过于繁琐且不能真实地反映瞬时接触区的特性。

为此,本文以“克”制Cyclo-palloid准双曲面齿轮为研究对象,对其齿面生成进行推导,获得了包括齿根过渡曲面在内的全齿面模型,并生成了轮齿三维立体模型。借鉴Litvin等[9]的方法对“克”制准双曲面齿轮的TCA数学模型进行了改进。对于接触椭圆的计算,本文提出一种不依赖于配对齿面曲率计算的新方法,可以获得完整的接触椭圆边界以及椭圆长轴的大小和方向。

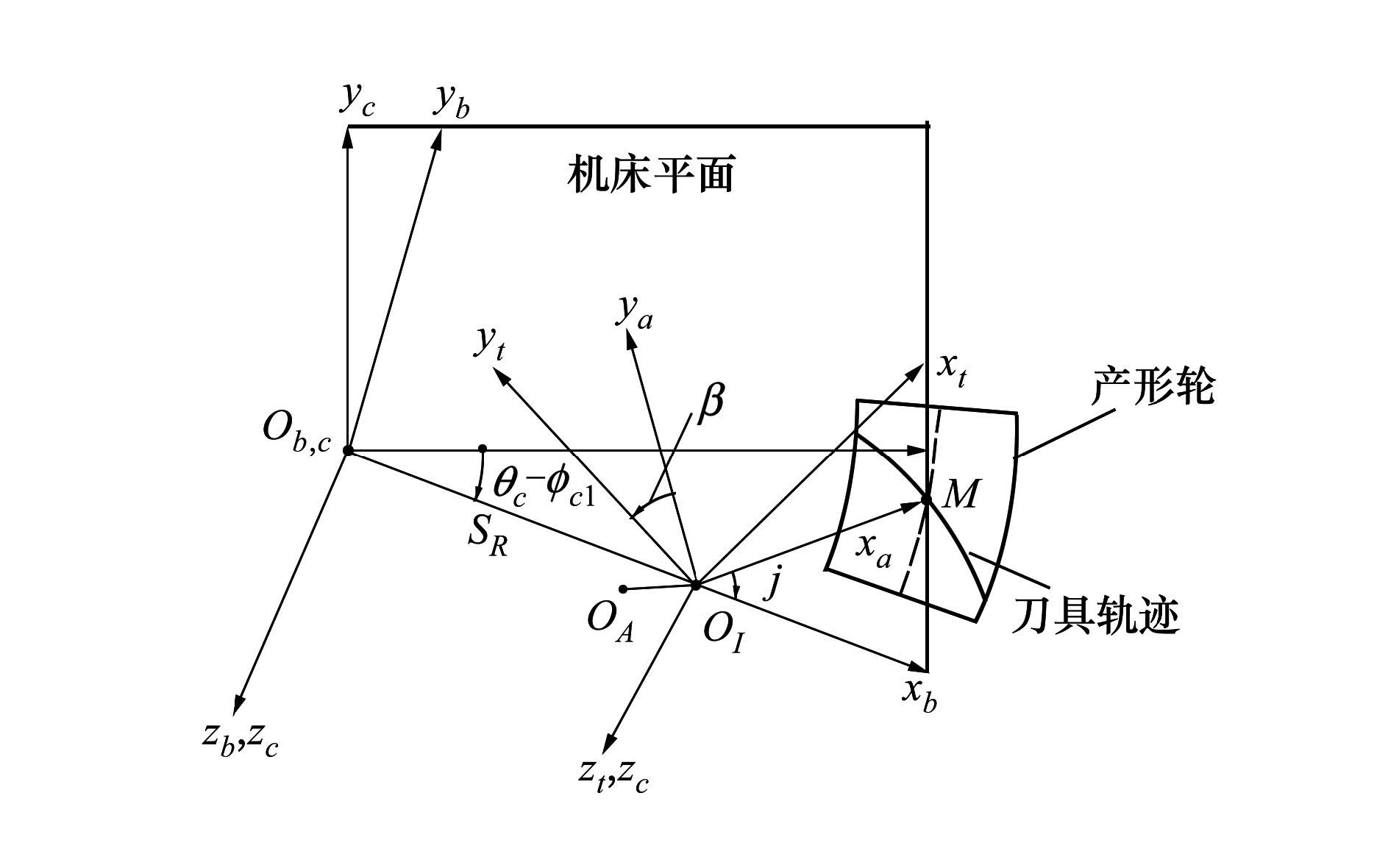

1 齿面建模 1.1 刀盘与刀具“克”制准双曲面齿轮采用连续滚切法加工(即面滚式切齿法),这是个连续分度的过程,如图 1所示,ωc,ωt分别为产形轮和刀盘角速度,端面刀盘上装有Z0组刀齿,每组刀齿至少有一个内刀一个外刀,分别用于加工轮齿的凸面和凹面。刀盘和轮坯按一定的速比转动,即刀盘转过一组刀齿时,轮坯恰好转过一个齿,齿槽的两边同时被加工出来。

|

| 图 1 刀盘和假想产形轮 |

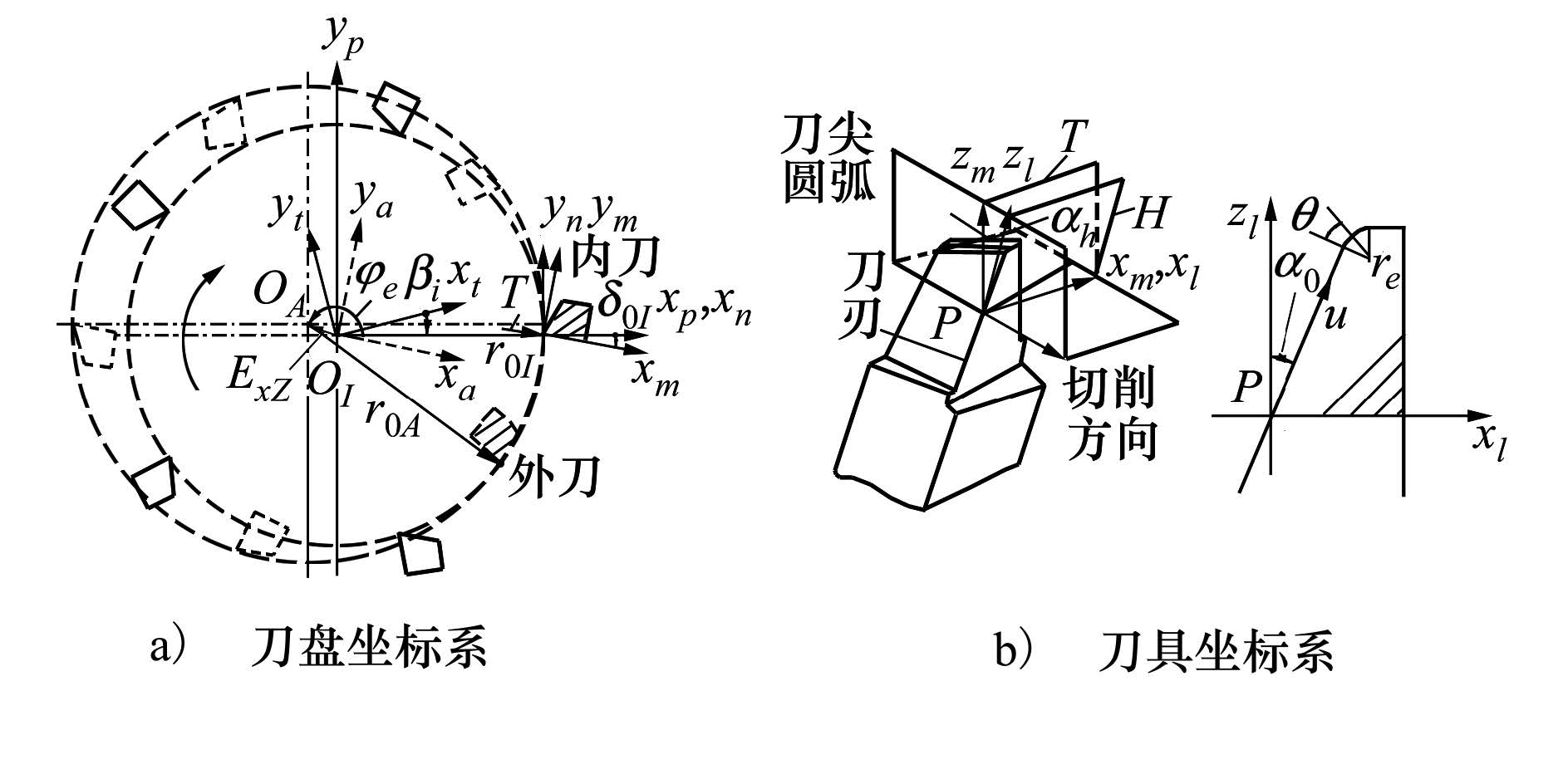

“克”制Cyclo-Palloid切齿法采用双层刀盘,如图 2所示,内、外刀齿绕不同的回转中心旋转,其中OI、OA分别为内、外刀齿在节面上的旋转中心,ExZ为刀具偏心距。

|

| 图 2 双层刀盘结构 |

图 3a)所示为刀盘坐标系,(ExZ,φe)用来表示两圆心的相对位置;r0I,r0A分别为内、外刀旋转半径,r0I一般等于刀盘名义半径r0,δ0为刀具偏置角;βi为刀具初始角;图 3b)所示为刀具坐标系,re为刀尖圆角半径;α0为刀具齿形角;αh为刀前角;u,θ为刀具参数。刀刃在平面H内,平面T垂直于刀盘旋转平面,坐标系Sl(xl,yl,zl)和St(xt,yt,zt)分别与刀刃和刀盘固联,Sm,Sn,Sp为辅助坐标系。

|

| 图 3 刀盘和刀具坐标系 |

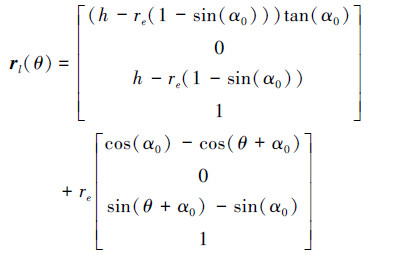

以左旋内刀加工小轮凸面为例,刀刃上任意一点P的矢量方程可以表示为:

刀尖部分任意一点P的矢量方程可以表示为:

本文中Mij是从坐标系Sj到Si的变换矩阵,详见文献[10]。

1.2 假想产形轮如图 1所示,假想产形轮是由刀刃轨迹形成的一个虚拟齿轮,齿数不一定为整数。图 4所示为假想产形轮坐标系,其中Sc(xc,yc,zc)固联于假想产形轮,Sa和Sb为辅助坐标系。θc为摇台初始角度,φc1为刀具轴相对于产形轮轴的转角,β为刀具转角,j为刀转角,SR为摇台径向距离。点O′A是OA在机床平面的投影。

|

| 图 4 产形轮坐标系 |

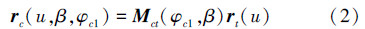

通过St到Sc的坐标变换得到刀刃在产形轮坐标系的方程:

式中:Mct(φc1,β)=Mcb(φc1)MbaMat(β)。而φc1与β有如下关系式:

z0为刀齿组数,zp为产形轮齿数,故(2)式可化简为:

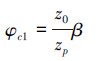

图 5所示为左旋小轮切齿过程假想产形轮与轮坯坐标系。坐标系S1(x1,y1,z1)与轮坯固联,为辅助坐标系。这里产形轮旋转轴与摇台轴共线。为机床垂直偏置距,为滑座进给量,为机床中心到后座行程,γm为机床根锥角。

|

| 图 5 产形轮与轮坯坐标系 |

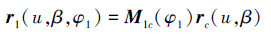

通过Sc到S1的坐标变换,可以得到齿面方程如下:

式中:M1c(φ1,φc2)=M1g(φ1)MgfMfeMec(φc2)。这里,摇台从动转角φc2与轮坯旋转角度φ1有如下关系式:

z为被加工齿轮齿数。故由刀刃加工的工作齿面方程可以表示为:

同理,由刀尖圆弧加工的齿根过渡曲面的方程表示为:

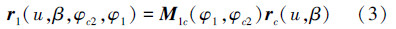

根据微分几何原理,可得工作齿面法矢n1(u,β,φ1)和切矢t1(u,β,φ1):

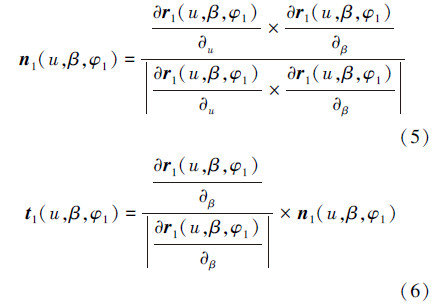

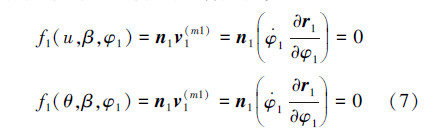

由于“克”制Cyclo-palloid准双曲面齿轮大、小轮均用展成法切制,故齿面的获得还需借助于下面产形轮与被加工齿轮的啮合方程:

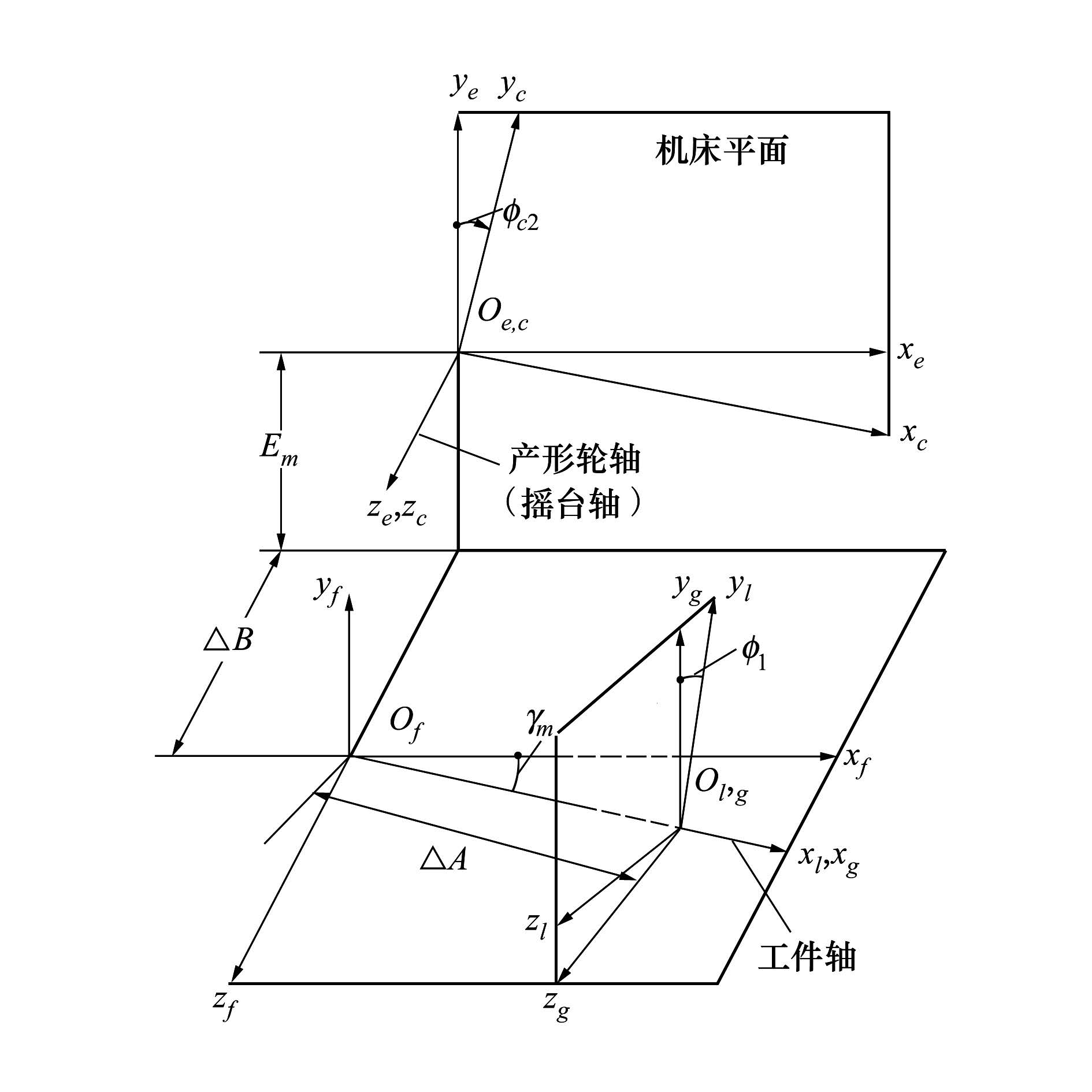

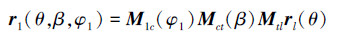

式中:v(m1)1为切削刃与被加工小轮在S1坐标系中的相对速度。与之配对的右旋大轮齿面亦可用同样方法获得。 2 轮齿接触分析数学模型由于齿根过渡曲面不参与啮合,如图 6所示,两配对工作齿面的位矢、法矢以及切矢通过坐标变换,表示在机床坐标系Ss中(角标1表示小轮,2表示大轮):

|

| 图 6 齿轮副啮合坐标系 |

φ1、φ2分别为小轮和大轮转角,Ls1、Ls2分别为Ms1,Ms2的左上角3×3子矩阵。

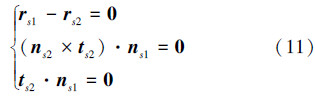

TCA的求解是基于两配对齿面在接触点处位矢和法矢所满足的如下方程组:

由于|ns1|=|ns2|=1,方程组(10)中第2个方程只可分解为2个独立的方程,法矢的第3个分量方向未予以考虑,因此其结果在几何上可能是不准确的,为避免这个问题,运用两配对齿面其中一个齿面的切平面内两互相垂直的向量以及另一个齿面的法向量,对方程组(10)做如下变型[10]:

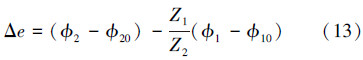

或:nsi×tsi和tsi(i=1,2)是大小轮切平面内两相互垂直的向量。将方程组(11)或(12)与加工两齿面时的2个啮合方程联立,以小轮旋转角度φ1为输入,则方程组得解,不同的φ1对应不同的啮合位置,在齿面有效边界内所求得的所有瞬时接触点即构成齿面接触轨迹。其传动误差Δe可由下式计算得出:

式中:φ10,φ20为分别小轮和大轮在参考点啮合时的初始转角;Z1,Z2分别为小、大轮齿数。 3 接触椭圆点接触的两配对齿面,由于弹性变形,瞬时接触点扩展为一椭圆区域,称为瞬时接触椭圆,其对称中心与理论切触点重合。TCA中理论切触点的弹性变形量δ一般给定,按照格里森公司经验,δ一般取0.006 35 mm,如果为研磨齿面,则δ取0.003 81 mm[8]。

接触椭圆的计算基于参考点附近两配对齿面的二次逼近,需要经过复杂的推导计算得出接触曲面的主曲率和相对曲率,才能计算出接触椭圆的长轴。特别是,在二次逼近曲面包络情况下,主曲率计算很困难。另外,瞬时接触区一般为细长椭圆,故接触点附近的二阶逼近曲面不能真实地反映面积比它大的瞬时接触区特性。针对这一问题,格里森公司提出了一种改进的方法,首先通过迭代“寻找”椭圆长轴方向,然后在此方向上通过再一次迭代得到椭圆长轴的长度。但是,这种方法只能获得接触椭圆的长轴。有些情况下,我们期望获得完整的接触椭圆,即接触椭圆在齿面上的完整边界。为此,本文提出另一种方法,步骤如下:

第1步 假设有一平面Q过齿面在当前接触点法向量u3所在直线,在其被两齿面Σ1,Σ2所截的截面内给定齿面间隙δ,通过迭代可以得到c1和c2,c=c1+c2,则c的2个端点即为接触椭圆上的边界点;

第2步 由于椭圆的对称性,只需将平面Q绕法向量u3所在直线按步长旋转180°,重复第1步,即可得到完整的椭圆边界,而椭圆长轴大小即为c的最大值,方向可通过此时平面Q的旋转角度获得。

该方法只需知道两配对齿面的方程,避免了复杂的齿面曲率的计算;并且由于没有用二阶曲面逼近,这种方法得到的接触椭圆反映的是实际齿面条件。

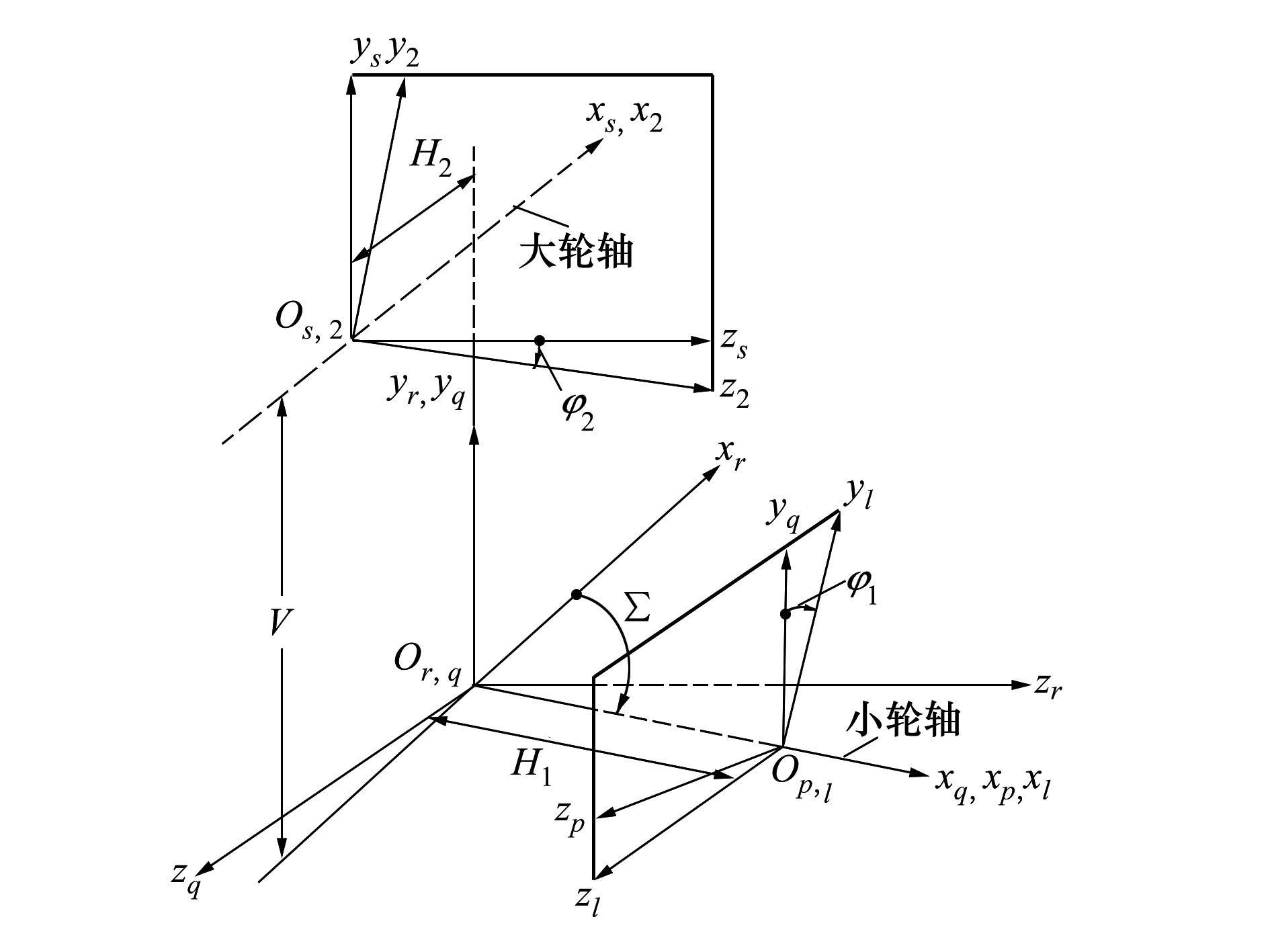

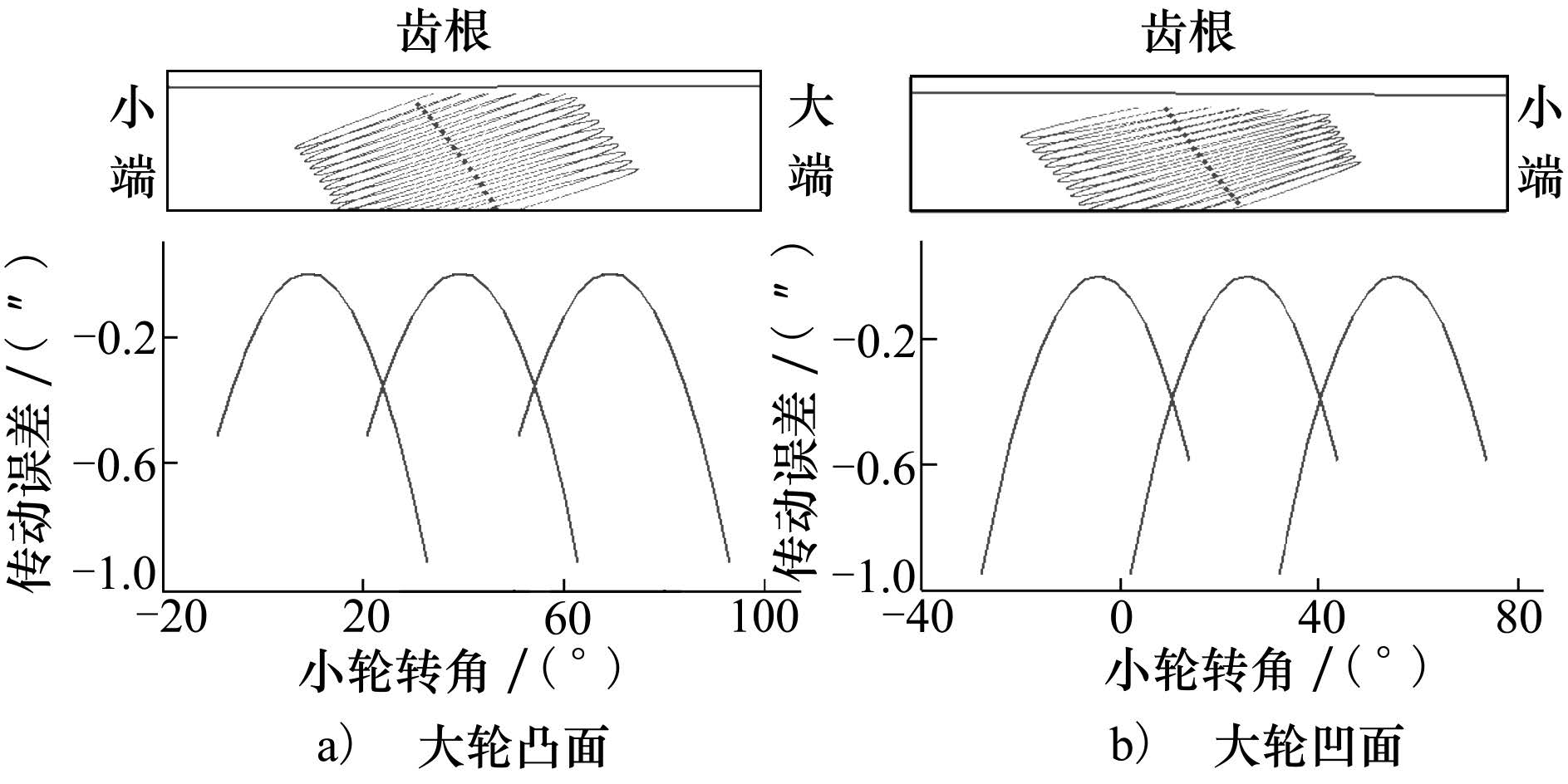

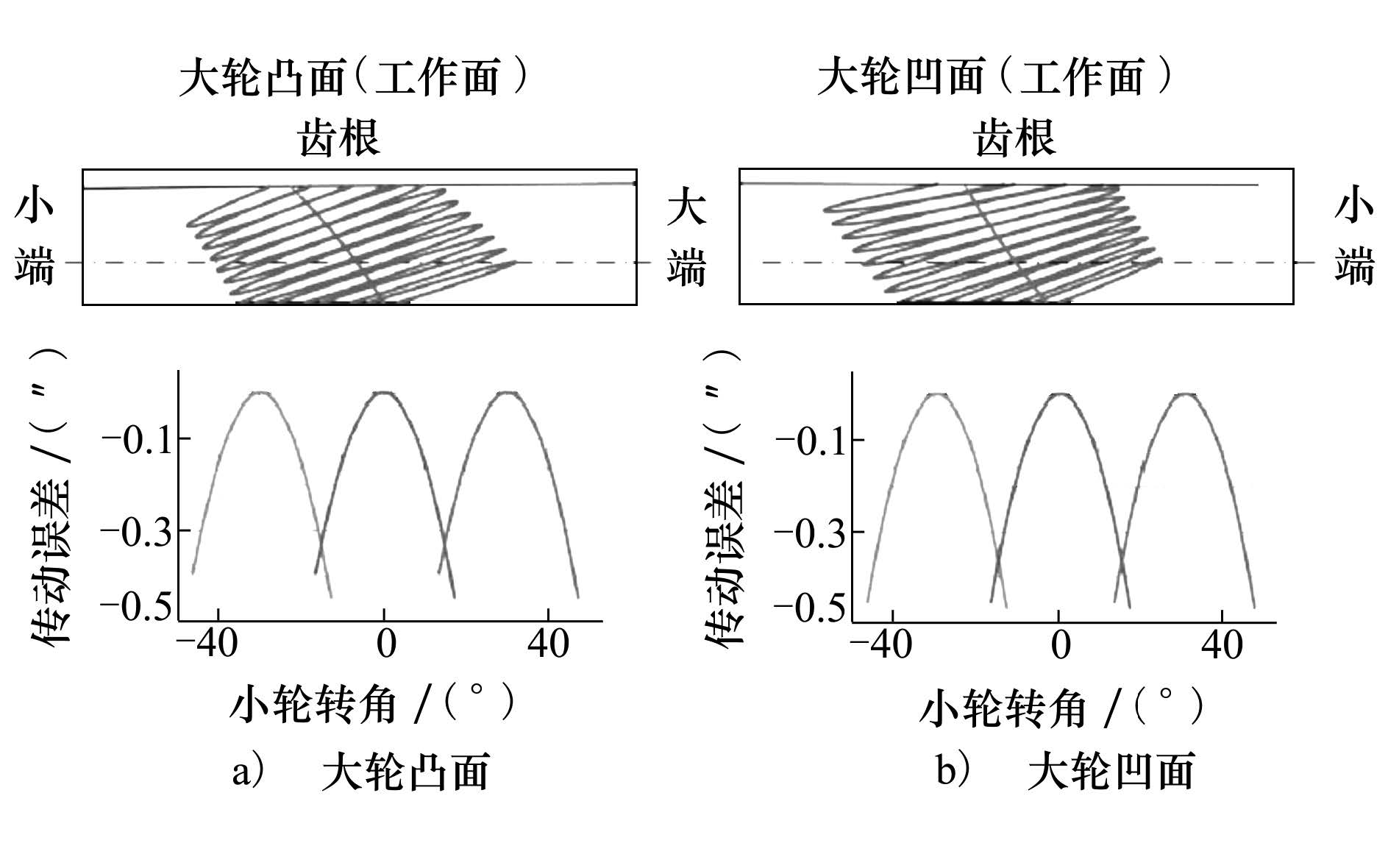

4 算例对比验证基于上面分析,编制了“克”制Cyclo-Palloid 准双曲面齿轮全齿面建模以及TCA程序。齿轮副基本参数以及刀盘参数、机床设置[5, 11]分别如表 1~表 3所示:大、小轮全齿面模型如图 7所示:齿轮副的TCA仿真结果如图 8所示。所得到的接触印痕、传动误差曲线以及传动误差最大值与文献[5]中算例结果(如图 9所示)基本吻合。

| 参数 | 右旋大轮 (凸面) | 左旋小轮 (凹面) |

| 轴交角/(°) | 90 | |

| 偏置距/mm | 40 | |

| 参考点法向模数/mm | 6.065 | |

| 齿数 | 49 | 12 |

| 齿宽/mm | 60 | 65 |

| 分锥角/(°) | 71.354 | 18.206 |

| 参考点螺旋角/(°) | 42.922 | 30 |

| 参考点分度圆半径/mm | 171.5745 | 49.692 |

| 参数 |

|

| 刀齿组数 | 5 |

| 刀齿半径/mm | 135.461 | 135 | 135.397 | 135 |

| 刀具齿形角/(°) | -21 | 19 | -19 | 21 |

| 刀齿方向角/(°) | 6.427 | 6.449 | -6.43 | -6.449 |

| 初始设置角/(°) | 48 | 0 | -48 | 0 |

| 偏心距/mm | 3.311 | 0 | 3.872 | 0 |

| 偏心角/(°) | -160.9 | 0 | 160.288 | 0 |

| 刀尖圆弧半径/mm | 2 | 2 |

| 产形轮齿数 | 50.033 |

| 参数 | 大轮 | 小轮 |

| 刀倾角/(°) | 0 | 0 |

| 刀转角/(°) | 159.49 | 20.5097 |

| 刀位/mm | 172.038 | 172.038 |

| 初始摇台角/(°) | -44.061 | 56.983 |

| 垂直轮位/mm | 4.115 | 35.697 |

| 轮位修正量/mm | -10.982 | 15.728 |

| 床位修正量/mm | -4.914 | 10.406 |

| 机床根锥角/(°) | 71.354 | 18.206 |

|

| 图 7 大小轮全齿面模型 |

|

| 图 8 轮齿接触分析结果 |

|

| 图 9 文献[5]中轮齿接触分析结果 |

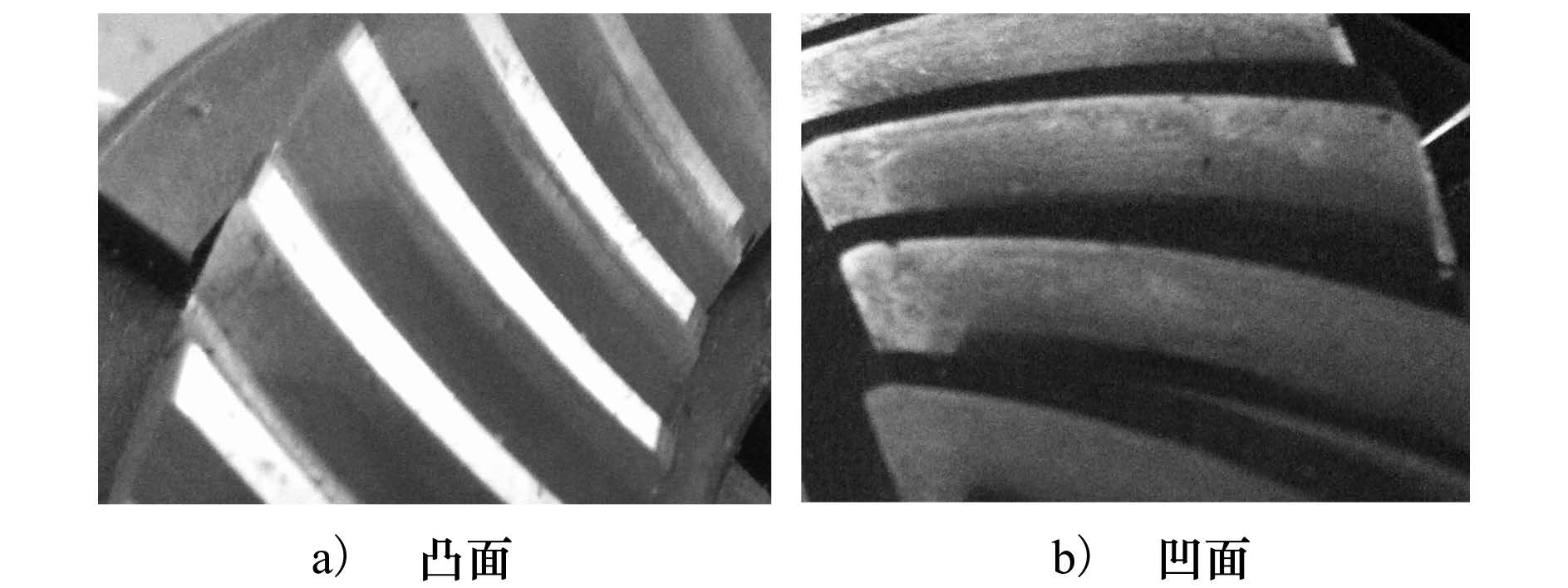

接触印痕与大轮凹凸面的滚检试验结果(如图 10所示)基本一致,故认为本文方法是有效可行的。齿根处接触区域边界的不同,是因为原文献中以齿根过渡曲线和齿顶为接触边界,而本文中则是通过计算得到的实际接触边界,可以看出,接触区并没有到达齿根过渡曲线处。

|

| 图 10 大轮滚检印痕 |

1) 建立了“克”制准双曲面齿轮全齿面展成数 学模型,得到了包括齿根过渡曲面的完整齿面,并据此获得了轮齿3D模型,可做为后续LTCA以及应力分析的基础。

2) 对“克”制准双曲面齿轮的TCA算法进行了改进,解决了法矢的第3个分量未被考虑而可能出现的求得的TCA结果几何上不准确的问题。

3) 提出了计算接触椭圆的新方法,避免了复杂的主曲率和相对曲率的推导,真实地反映了齿面瞬时接触区特性。

4) 通过与已有实例以及滚检试验结果的对比分析,验证了本方法的可行性。本文方法经过推广可适用于其他类型齿轮传动的齿面建模以及TCA。

| [1] | 邓效忠,郭建松.适合中国国情的等高齿锥齿轮制造技术[J].现代零部件,2011,9:62-63 Deng Xiaozhong, Guo Jiansong. Uniform-Depth Bevel Gear Manufacturing Technology that Suits the China's National Conditions[J]. Modern Components, 2011, 9:62-63(in Chinese) |

| Cited By in Cnki (10) | |

| [2] | Litvin F L, Chaing W S, Kuan C, et al. Generation and Geometry of Hypoid Gear-Member with Face-Hobbed Teeth of Uniform Depth[J]. International Journal of Machine Tools and Manufacture, 1991, 31(2):167-181 |

| Click to display the text | |

| [3] | Fong Z H. Mathematical Model of Universal Hypoid Generator with Supplemental Kinematic Flank Correction Motions[J]. Journal of Mechanical Design, 2000,122(1):136-142 |

| Click to display the text | |

| [4] | Lelkes M, Marialigeti J, Play D. Numerical Determination of Cutting Parameters for the Control of Klingelnberg Spiral Bevel Gear Geometry[J]. Journal of Mechanical Design, 2002, 124(4):761-771 |

| Click to display the text | |

| [5] | Shi Y P, Fong Z H, Lin C Y. Mathematical Model for a Universal Face Hobbing Hypoid Gear Generator[J]. Journal of Mechanical Design, 2007, 129(1):38-47 |

| Click to display the text | |

| [6] | 王峰,方宗德,李声晋,等.考虑安装误差的摆线齿准双曲面齿轮轮齿接触分析[J].农业机械学报,2012,43(9):213-218 Wang Feng, Fang Zongde, Li Shengjin, et al. Tooth Contact Analysis of Epicycloids Hypoid Gear Considering Assembly Misalignment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(9):213-218(in Chinese) |

| Cited By in Cnki (9) | |

| [7] | Fan Q, Lowell W. New Developments in Tooth Contact Analysis(TCA) and Loaded TCA for Spiral Bevel and Hypoid Gear Drives[J]. Gear Technology, 2007, 5:26-35 |

| Click to display the text | |

| [8] | Fan Q. Enhanced Algorithms of Contact Simulation for Hypoid Gear Drives Produced by Face-Milling and Face-Hobbing Processes[J]. Journal of Mechanical Design, 2007, 129:31-37 |

| Click to display the text | |

| [9] | Litvin F L, Sheveleva, G I, Vecchiato D, et al. Modified Approach for Tooth Contact Analysis of Gear Drives and Automatic Determination of Guess Values[J]. Computer Methods in Applied Mechanics and Engineeringm, 2005, 194:2927-2946 |

| Click to display the text | |

| [10] | Litvin F L, Fuentes A. Gear Geometry and Applied Theory[M]. 2nd Edition, New York:NY Cambridge University Press, 2004 |

| [11] | 董学朱.摆线齿锥齿轮及准双曲面齿轮设计和制造[M].北京:机械工业出版社, 2002, 335-336 Dong Xuezhu. Design and Manufacturing of Cycloidal Bevel Gear and Hypoid Gear[M]. Beijing:China Machine Press, 2002:335-336(in Chinese) |

2. China FAW Co., Ltd. R & D Center, Changchun 130011, China